2. 中国科学院海洋研究所 海洋环境腐蚀与生物污损重点实验室,山东 青岛 266071;

3. 山东大学 化学与化工学院,济南 250100

2. Key Laboratory of Marine Environmental Corrosion and Biofouling, Institute of Oceanology, Chinese Academy of Sciences, Qingdao 266071, Shandong;

3. School of Chemistry and Chemical Engineering, Shandong University, Jinan 250100

金属材料广泛地应用于国防工业、机械制造业、交通运输业等关系国计民生的行业,但金属材料在使用过程中极易遭受腐蚀介质的侵蚀而发生腐蚀现象[1-2]。金属腐蚀不仅造成了重大的经济损失,而且会引发安全事故。根据中国工程院的腐蚀调查报告,我国2015年因腐蚀而造成的经济损失占国家GDP总量的3.34%。同时因腐蚀造成的安全事故频发,如黄岛石油管道爆裂重大安全事故就是由于输油管道的腐蚀而造成的。因此,金属材料的腐蚀与防护已经成为一个全球性的问题,引起了各国科技工作者的高度关注。

在众多的腐蚀防护手段中,有机涂层技术是应用非常广泛的一类腐蚀防护技术[3]。近年来,基于有机硅烷的sol-gel膜层已经广泛地应用于铝合金、镁合金、铜及各类钢铁材料的腐蚀防护研究中。S.Adhami等研究组研究发现,硅烷膜层可以通过其良好的屏障效应阻挡腐蚀介质与金属基体的接触,从而有效地提高金属的耐蚀性能[4-7]。但是在使用过程中硅烷膜层一旦出现缺陷,腐蚀介质就从缺陷部位扩散到金属基体表面导致腐蚀的发生。因此,硅烷膜层的抗腐蚀性能及长期有效性还有待提高。L.C.Córdoba和L. Ejenatam等课题组研究了通过在硅烷涂层中添加纳米粒子以提高其防腐蚀性能的可能性[8-10];Tian等研究了添加缓蚀剂对硅烷膜层防腐蚀性能的影响[11-13]。

金属表面预处理是一种可以有效增强有机膜层与金属基体间的附着力进而提高膜层整体性能的方法。目前,常用的金属表面预处理技术包括铬酸盐转化膜技术[14-15]、磷酸盐转化膜技术[16]、金属氧化物(钼基[17-18]、铈基[19-20]、锆基[21])转化膜技术、有机(植酸[22-25]、多羧基聚合物[26-27])转化膜技术。为进一步改善硅烷膜层性能,文中提出通过制备预处理层-硅烷复合膜的策略提高硅烷涂层的耐腐蚀性能及在腐蚀介质中的稳定性能。

据报道,植酸是一种从植物中提取出来的、天然、无毒的多齿金属螯合剂,可以与大多数的二价及以上价态的金属离子发生鳌合反应。由于其对金属离子超强的鳌合能力,植酸已经被作为一种转化膜成膜材料广泛地应用于铝合金、镁合金及钢铁材料的表面防腐预处理。文中首先在冷轧钢板表面制备了一层植酸基化学转化膜作为预处理层,然后在植酸转化膜表面利用sol-gel法制备了硅烷膜层,研究植酸-硅烷复合膜的耐腐蚀性能及稳定性。探索了一种能够有效提高单一硅烷膜层性能的新方法,拓展了硅烷膜层在钢铁材料腐蚀与防护领域的应用。

1 材料与方法 1.1 试剂和仪器试验所用牌号为Q235冷轧钢板,试样的尺寸为100 mm×100 mm×0.5 mm,电化学测试过程中与腐蚀介质接触的面积为12.56 cm2。植酸(98%,阿拉丁试剂)、正硅酸四乙酯、KH-560、硝酸锌、乙醇、氯化钠、硝酸、醋酸、氢氧化钠等试验药品(国药试剂公司),所有的化学药品均为分析纯试剂,所用溶液均由超纯水配制。

1.2 样品制备冷轧钢板在碱性脱脂剂中浸泡20 min进行脱脂处理,以除去钢板表面的防锈油。除油之后的钢板用超纯水充分冲洗、氮气吹干,放置在干燥器中待用。

将一定量的植酸溶解于超纯水中,配置浓度为1.0%的植酸转化膜处理液,用氢氧化钠将处理液的pH值调整为3.5。

将正硅酸四乙酯、KH560、乙醇、超纯水按体积比6∶4∶10∶5的比例混合,在磁力搅拌的情况下逐滴加入质量分数为1.0%的醋酸,将混合液体在65 ℃下搅拌3 h,然后静置24 h,备用。

将脱脂之后的冷轧钢板在植酸转化膜处理液中浸泡3 min,然后将其从处理液中取出并用纯净水彻底冲洗,然后自然晾干,制备植酸转化膜覆盖的冷轧钢样品。

将脱脂之后的冷轧钢板和植酸转化膜覆盖的冷轧钢样品分别在硅烷处理液中浸泡5 min,然后在鼓风干燥箱中于110 ℃下干燥6 h,分别制得单一硅烷膜层覆盖的冷轧钢样品和植酸-硅烷复合膜层覆盖的冷轧钢样品。

1.3 表征方法利用扫描电子显微镜(JEOLJEM-6700F Field Emission,日本电子)和原子力显微镜(NanoScope IIIA,美国DI公司)对不同样品的形貌进行表征;利用红外光谱(Bruker TENSOR27,美国布鲁克公司)和X-射线光电子能谱(ESCALAB 250Xi,美国Thermo-Fisher公司)表征涂层的化学组成及转化膜与钢铁基体的结合方式;采用极化曲线和电化学阻抗谱方法表征涂层的防腐蚀性能及在腐蚀介质中的稳定性;电化学试验采用标准三电极体系,利用CHI 650电化学工作站(上海辰华)进行测试,不同涂层覆盖的冷轧钢板作为工作电极,铂片电极作为对电极,银/氯化银电极作为参比电极.

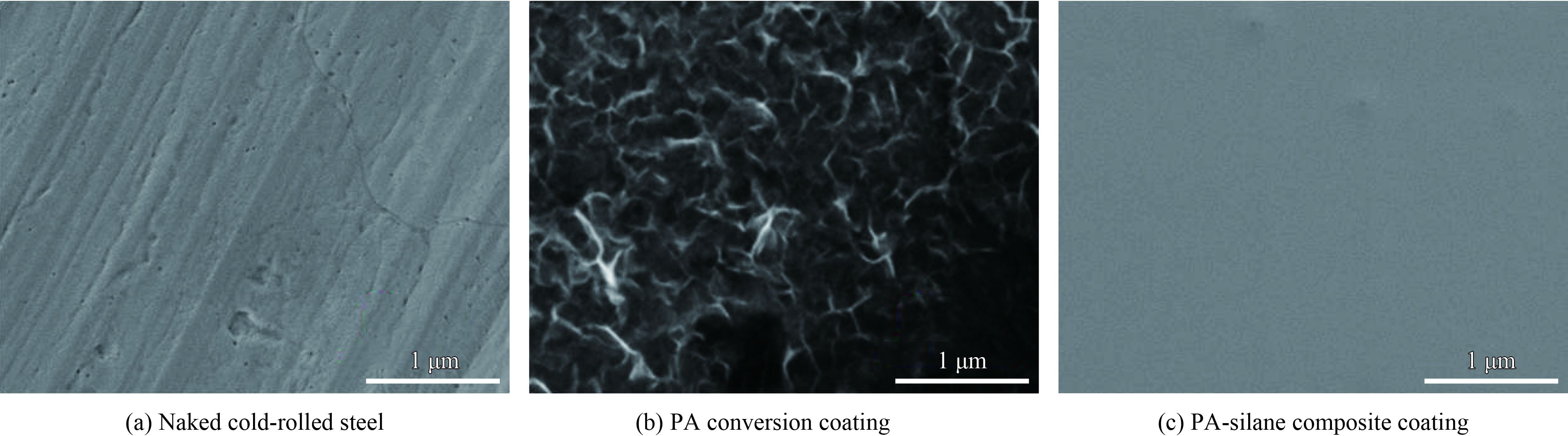

2 结果与讨论 2.1 涂层形貌及成分分析空白冷轧钢、植酸转化膜及植酸-硅烷复合膜层覆盖的冷轧钢的SEM形貌如图1所示。从图1(a)中可以看出,空白冷轧钢板表面可以清晰地看到经砂纸打磨的痕迹。冷轧钢板经植酸转化膜覆盖之后其微观形貌发生了非常明显的变化,如图1(b)所示,植酸转化膜呈现出由均匀的针状物质组成的网状结构。而经植酸-硅烷复合膜层修饰的冷轧钢表面(图1(c))则非常致密均匀。通过扫描电镜观测可以看出,利用文中提出的成膜条件可以成功地在冷轧钢板表面制备植酸转化膜及植酸-硅烷复合膜层。

|

| 图 1 空白冷轧钢、植酸转化膜和植酸-硅烷复合膜层处理后的表面形貌 Figure 1 Surface morphologies of naked cold-rolled steel, phytic acid (PA) conversion coating and PA-silane composite coating |

AFM技术可以有效地表征冷轧钢板经植酸转化膜处理前后的表面粗糙度的变化,如图2所示。未处理的冷轧钢表面较为平整,只有少量的凸起(图2(a)),而经植酸转化膜修饰之后的冷轧钢的表面(图2(b))形貌发生了明显的变化。冷轧钢表面形貌的变化则进一步证明了植酸转化膜在钢铁表面的形成。进一步分析冷轧钢板表面的粗糙度变化,未处理的冷轧钢表面的根均方粗糙度(Rq)为15.0 nm,而经植酸转化膜处理之后的Rq值为46.7 nm。AFM表征结果表明,冷轧钢板表面经植酸转化膜处理之后其粗糙度明显提高。因此,可以推断,硅烷膜层在植酸转化膜处理之后的冷轧钢表面的附着力明显提高,进而其耐腐蚀性能及稳定性也会得到显著提高。

|

| 图 2 处理前空白冷轧钢及植酸转化膜处理后冷轧钢板的AFM形貌 Figure 2 AFM images of naked cold-rolled steel before and after treatment with PA conversion coating |

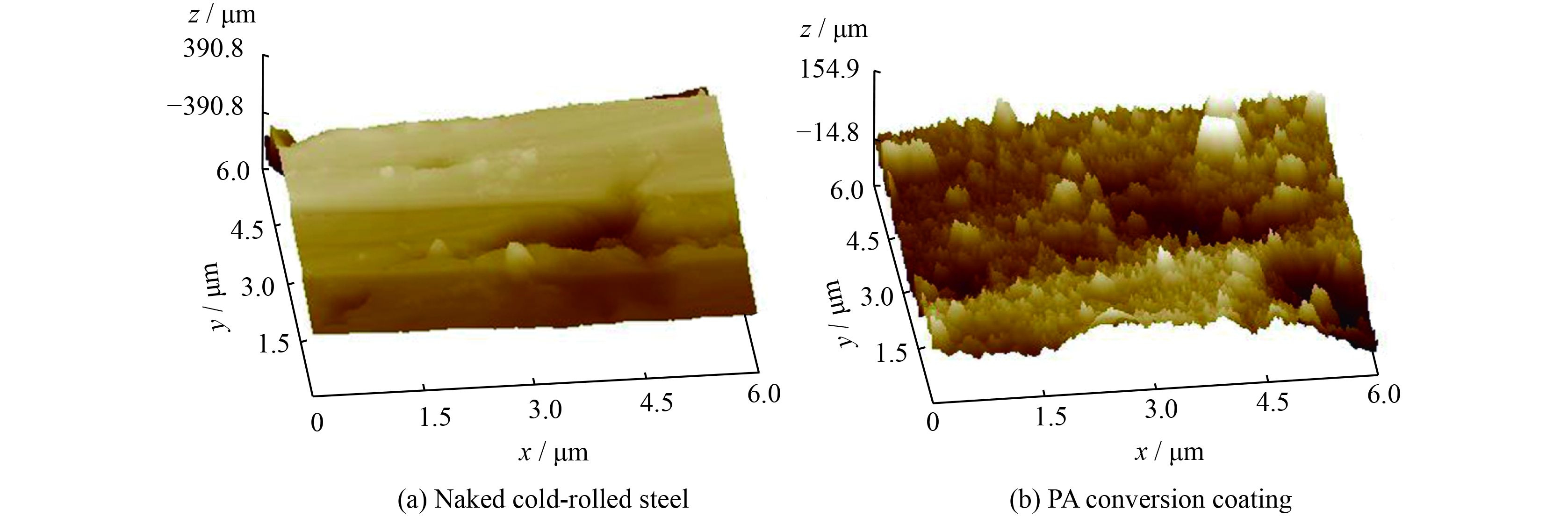

红外光谱被用来研究植酸转化膜、植酸-硅烷复合膜层的化学键及官能团。经植酸转化膜、硅烷膜涂层及植酸-硅烷膜层修饰之后,钢铁表面出现了植酸及硅烷的特征峰,如图3所示。位于2 990 cm−1和2 820 cm−1的特征峰来源于植酸中C−H的对称与不对称伸缩振动;位于1 530 cm−1的峰是P−OH的特征吸收峰;峰位置在1 180 cm−1的峰是P−O的特征吸收峰;P−O−C键的特征吸收峰位于918 cm−1[28-29]。这些特征峰的出现证明在冷轧钢表面成功地制备了植酸基化学转化膜。同时,由图3可以看到,经硅烷膜层及植酸-硅烷复合膜层覆盖的冷轧钢表面的植酸的特征峰变弱,同时出现了较强的硅烷的特征峰,表明依据文中提到的制备条件可以成功地在冷轧钢表面及植酸转化膜修饰的冷轧钢表面制备硅烷膜层。

|

| 图 3 空白冷轧钢、植酸转化膜、硅烷膜层和植酸-硅烷复合膜层的红外光谱 Figure 3 IR spectra of naked cold-rolled steel, cold-rolled steel modified by phytic acid (PA) conversion coating, silane coating and PA-silane composite coating |

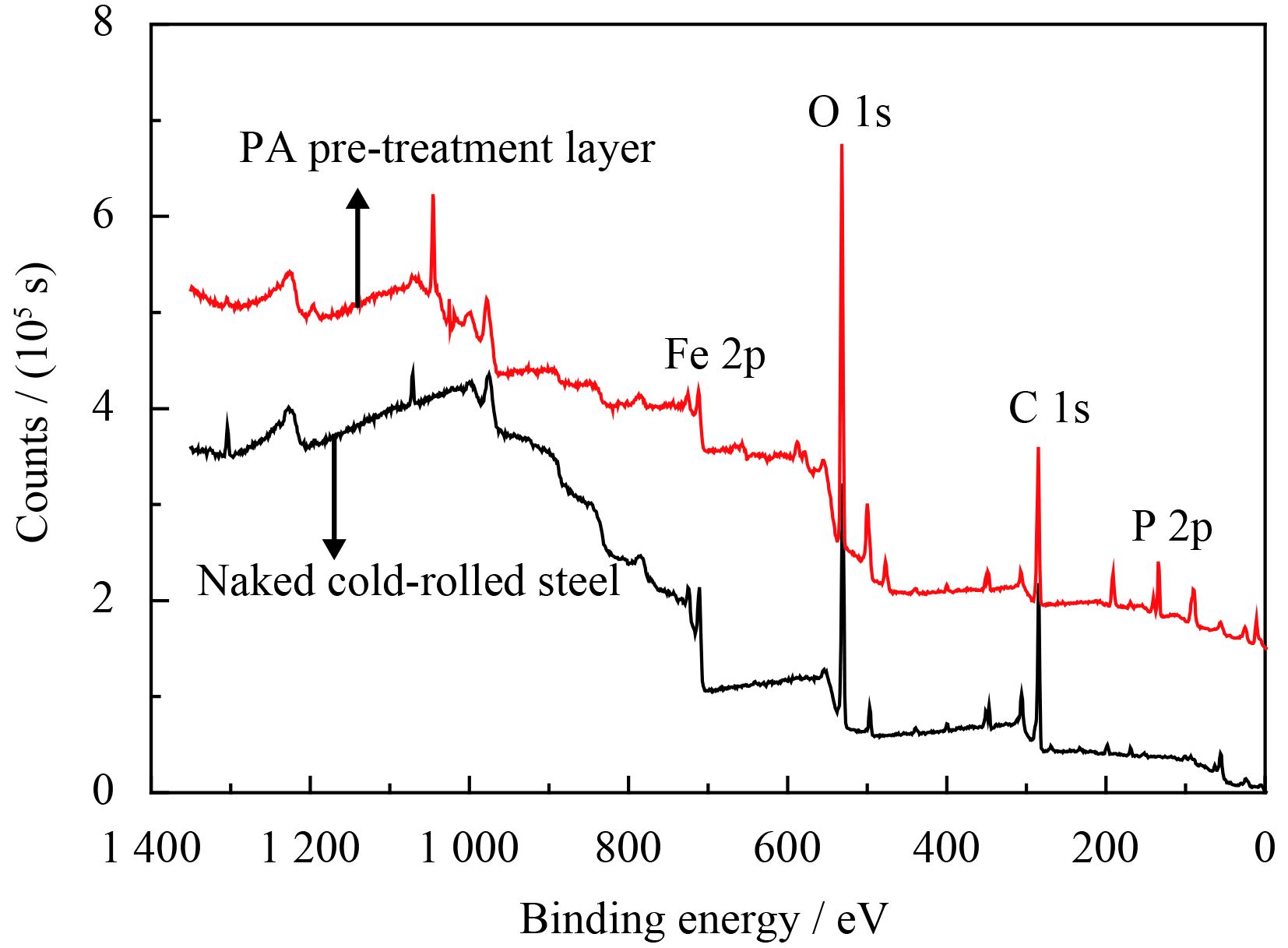

X-射线光电子能谱(XPS)是一种非常有效地研究转化膜化学组成及元素化学态的表征手段。空白冷轧钢及被植酸转化膜覆盖的冷轧钢表面的XPS图谱如图4所示。

从图4可以看出,空白冷轧钢表面的元素主要包括碳、氧和铁。而经植酸转化膜修饰之后的冷轧钢表面则出现了磷元素的峰,很显然,冷轧钢表面的磷元素来自植酸分子。XPS结果进一步表明依据文中提出的处理步骤可以成功地在冷轧钢表明制备植酸化学转化膜。

|

| 图 4 空白冷轧钢板及被植酸转化膜修饰的冷轧钢板的XPS图谱 Figure 4 Survey XPS spectra of naked cold-rolled steel and cold-rolled steel modified by phytic acid (PA) conversion coating |

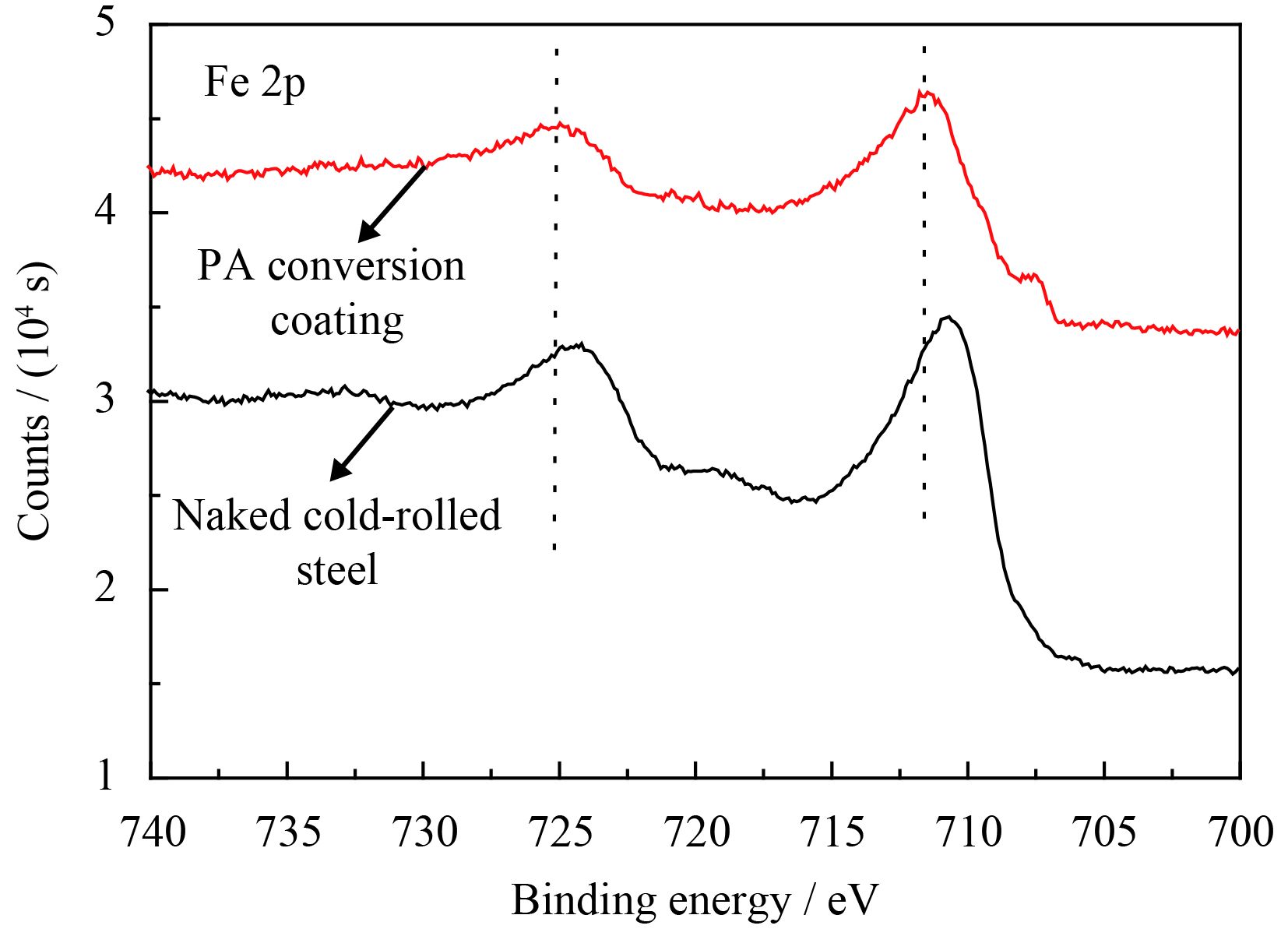

为了进一步分析植酸分子在冷轧钢表面的成膜过程,空白冷轧钢板及植酸转化膜修饰的冷轧钢表面铁元素的高分辨XPS图谱被解析。XPS图谱中元素的电子能的高低与其电子云密度有关。电子云密度升高,元素的电子能降低;电子云密度降低,元素的电子能升高。

如图5所示,相比于空白冷轧钢表面铁元素的电子能(710.8 eV),经植酸转化膜修饰之后铁元素的电子能明显升高(711.6 eV)。这一结果表明,冷轧钢板在植酸溶液中被浸泡之后,其表面铁元素的电子云密度降低。造成这一结果的原因是由于植酸分子中的−P−O−基团与铁发生鳌合反应,铁表面的电子向磷酸基团中氧元素转移造成其电子云密度降低。这一结果表明:植酸分子主要是通过与铁形成络合物的形式在冷轧钢表面吸附成膜。

|

| 图 5 空白冷轧钢板及被植酸转化膜修饰的冷轧钢板表面铁元素的高清XPS图谱 Figure 5 High solution XPS spectra of Fe for naked cold-rolled steel and cold-rolled steel modified by phytic acid (PA) conversion coating |

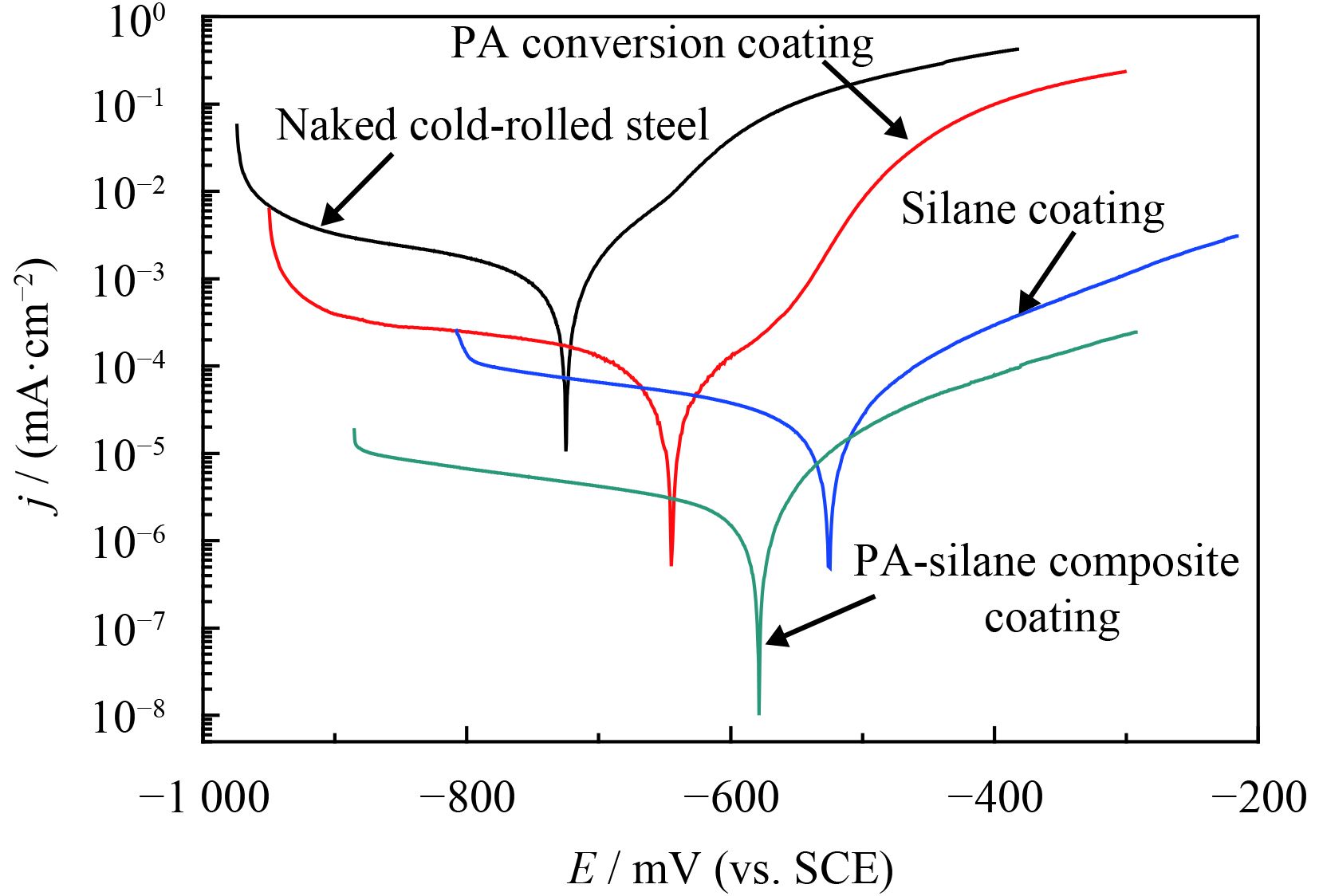

虽然极化曲线技术不适合用于评价涂层体系的腐蚀防护,但仍可以表征不同涂层体系在腐蚀防护性能方面的差异[30]。如图6所示,植酸转化膜、硅烷膜层及植酸-硅烷复合膜层都能一定程度上提高冷轧钢板的耐腐蚀性能,且植酸-硅烷复合膜层的抗腐蚀性能明显高于植酸转化膜及硅烷膜层的腐蚀防护性能。

|

| 图 6 空白冷轧钢板和植酸转化膜,硅烷膜层,植酸-硅烷复合膜层修饰的冷轧钢板在3.5%氯化钠溶液中的极化曲线 Figure 6 Polarization curves of naked cold-rolled steel, phytic acid (PA) conversion coating, siliane coating and PA-siliane composite coating covered cold-rolled steels in 3.5% sodium chloride solution |

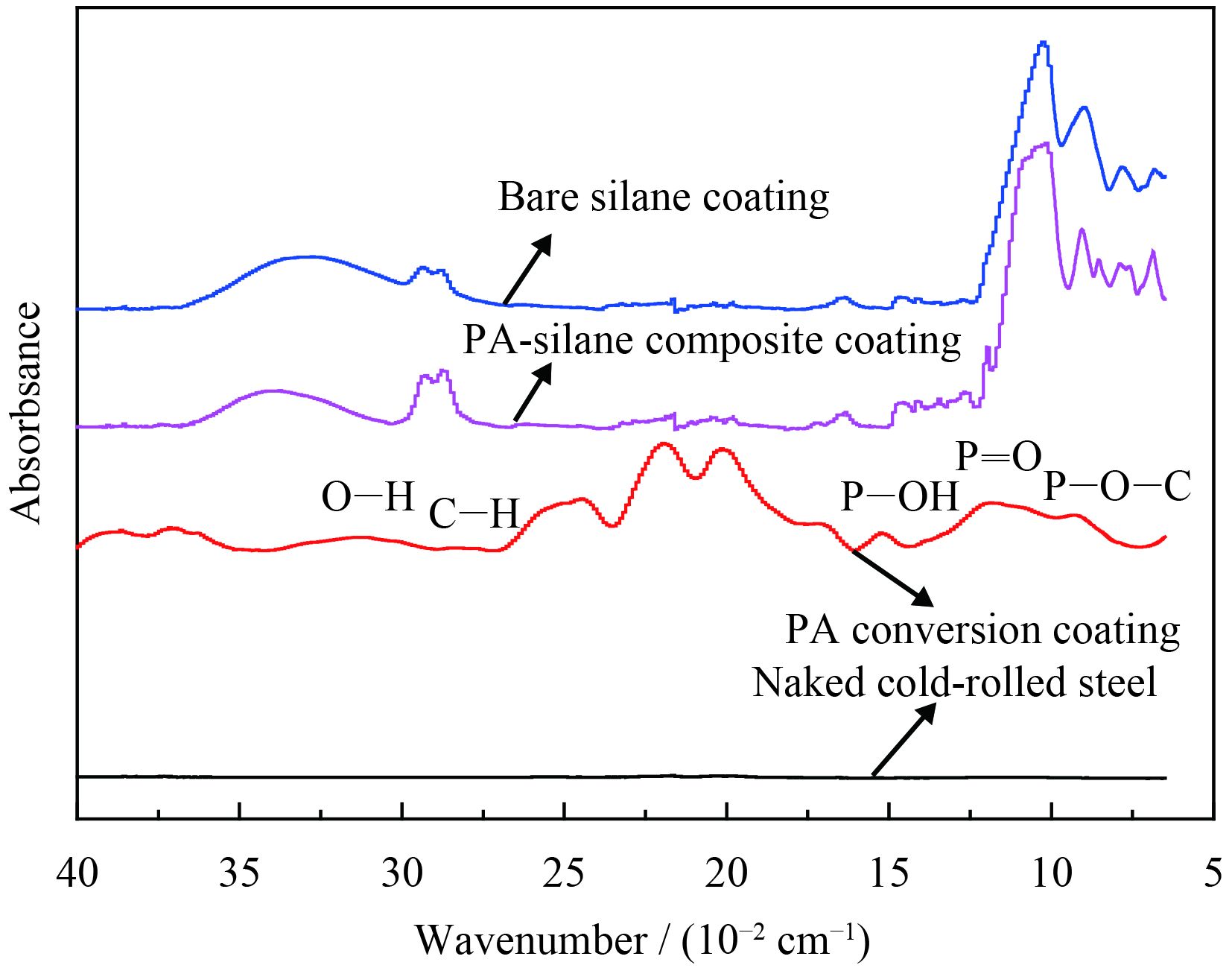

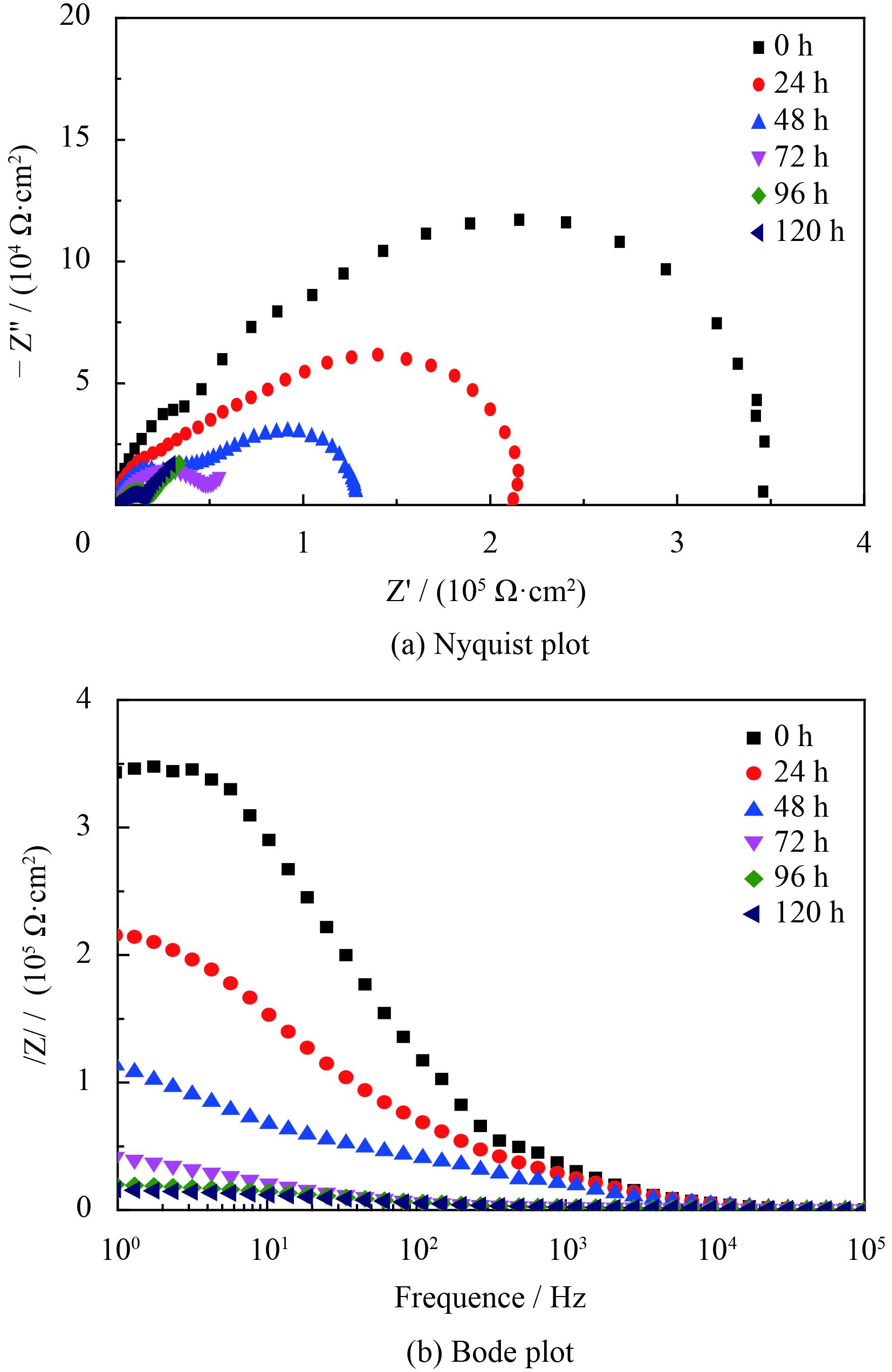

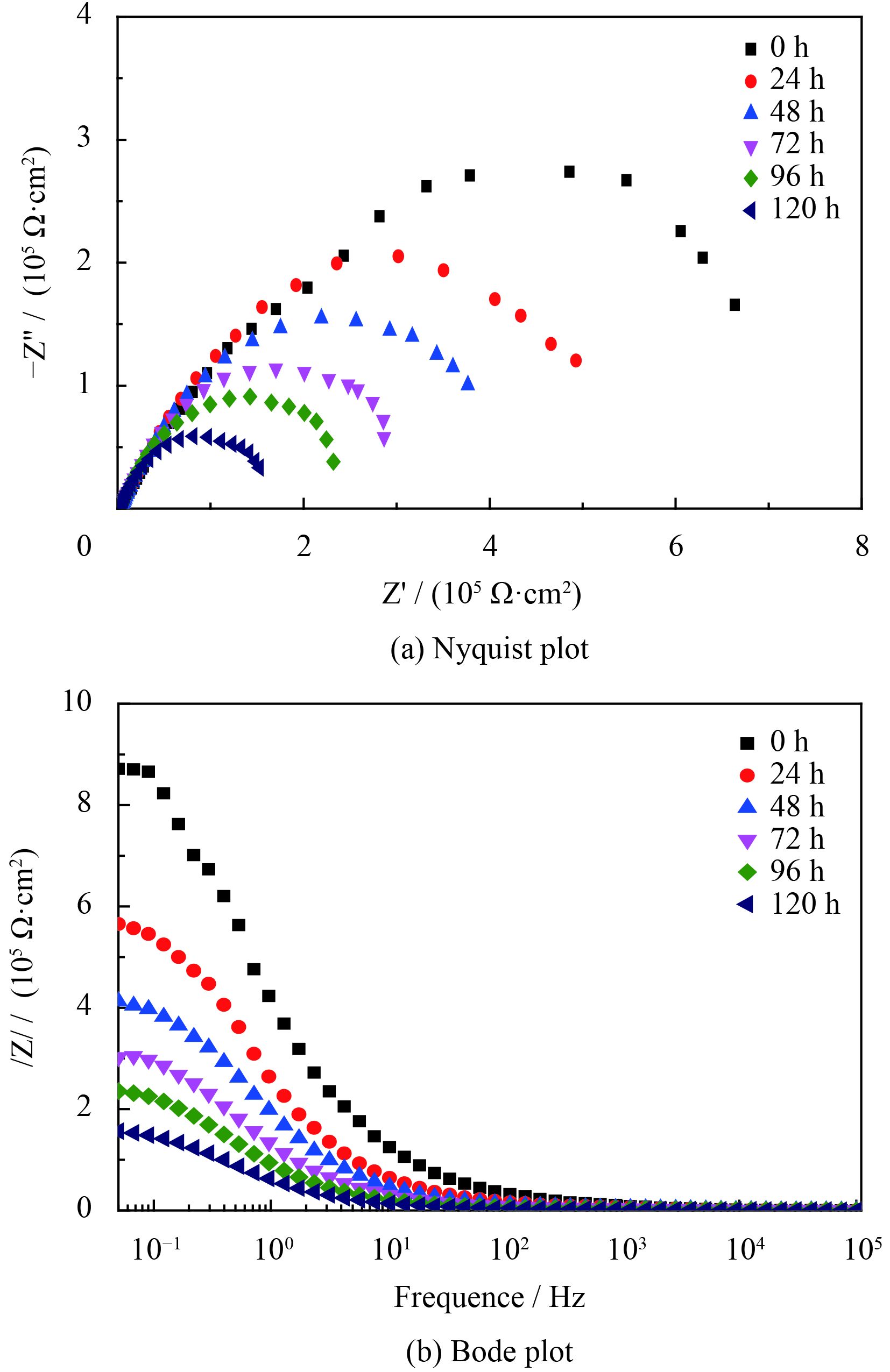

为了进一步考察不同膜层体系在氯化钠腐蚀介质中的稳定性,硅烷膜层及植酸-硅烷复合膜层修饰的冷轧钢板样品在氯化钠溶液中浸泡120 h过程中阻抗行为的变化如图7及图8所示。

图7(a)表明,当冷轧钢板被单一的硅烷膜层修饰之后,其电化学阻抗谱图的Nyquist图由高频区所示的硅烷膜介电性能的半圆弧以及低频区所代表的在硅烷膜缺陷部位发生电荷传递反应的半圆弧组成。随着在氯化钠溶液中浸泡时间的延长,其阻抗行为也发生了明显的变化。即随着浸泡时间的延长,高频区所示的硅烷膜介电性能的圆弧及低频区所示的电荷传递反应的圆弧的直径均明显减小;当浸泡时间延长到72 h及以上时,高频区所示的硅烷膜性质的圆弧完全消失,而低频区表征膜层缺陷部位电荷传递反应的圆弧直径也明显减小,且在低频区出现了表明扩散行为的直线。这一结果表明,在120 h的浸泡过程中,空白的硅烷膜层被腐蚀性的氯离子破坏得非常严重,其对冷轧钢板的腐蚀防护性能变得非常差。

图7(b)中的Bode模值图也非常清楚地表明,随着浸泡时间的延长,空白硅烷膜被严重地破坏,其腐蚀保护效率明显下降。未浸泡之前空白硅烷膜层的最大模值大约3.4×105 Ω·cm2,而在氯化钠溶液中浸泡120 h后,数值降为2×104 Ω·cm2。这表明浸泡120 h后,硅烷膜层的腐蚀防护性能已经消失,涂层已经失效。

|

| 图 7 空白冷轧钢板单独被硅烷膜层处理之后在3.5%氯化钠溶液中的Nyquist和Bode谱图 Figure 7 Nyquist and Bode plots of naked cold-rolled steel modified by bare silane coating in 3.5% sodium chloride solution |

相比之下,如图8所示,植酸-硅烷复合膜层的阻抗行为在整个频率范围内只有一个大的圆弧,仔细观察这一大的圆弧发现,该圆弧仍然是由高频和低频的两个圆弧耦合而成的。与单一的硅烷膜层相同,高频区的半圆弧表示硅烷膜介电性能,低频区的圆弧代表在硅烷膜缺陷部位发生电荷传递反应的阻抗。随着在氯化钠溶液中浸泡时间的延长,圆弧的半径逐渐变小,表明复合膜层的防腐蚀性能在变弱。但经过120 h的浸泡之后,阻抗谱仍然由两个圆弧组成且没有出现代表扩散性质的直线。因此与空白硅烷膜层的阻抗相比,复合硅烷膜层的防腐蚀性能及在氯化钠溶液中的稳定性明显提高。相应的Bode模值图也非常清楚地展现了这一结果。如图8(b)所示,未浸泡之前的硅烷复合膜层的最大模值大约为8.8×105 Ω·cm2,远远高于空白硅烷膜层的数值。在3.5%氯化钠溶液中浸泡120 h之后,这一数值降到1.8×105 Ω·cm2,远远高于同等浸泡条件下空白硅烷膜层的模值。图7与图8的结果表明,经植酸转化膜前处理之后,在冷轧钢板表面制备的硅烷膜层的抗腐蚀性能及在氯化钠腐蚀溶液中的稳定性都得到了明显的提高。

|

| 图 8 植酸-硅烷复合膜层在3.5%氯化钠溶液中的Nyquist和Bode谱图 Figure 8 Nyquist and Bode plots of PA-silane composite coating in 3.5% sodium chloride solution |

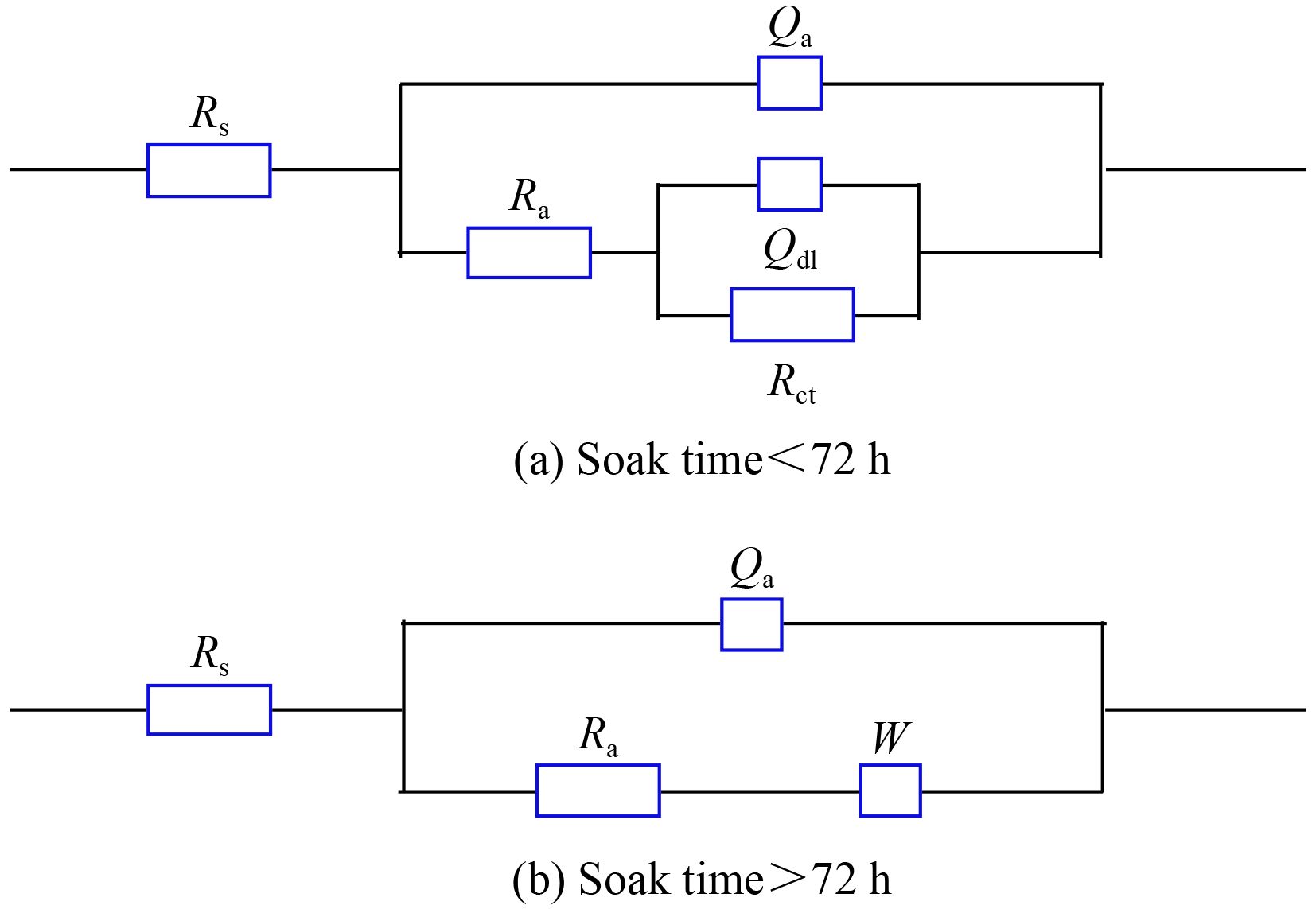

根据上面的分析,对于空白硅烷膜层,在氯化钠溶液中浸泡时间小于72 h的电化学阻抗谱图可以用图9(a)所示的等效电路图进行拟合。图中Rs表示溶液电阻,第一对元件Ra和Qa用来描述所制备的硅烷涂层的介电性能,第二对元件Rct和Qdl用来描述在硅烷膜层中的缺陷部位发生的电荷传递反应。用常相位元件Q来代替纯电容元件C是因为在真实的电化学体系中,由于受到电极表面平整度、物种吸附等因素的影响几乎没有纯电容行为,所以在这里用常相位元件来代替纯电容元件对相应的电化学阻抗谱进行拟合。而对于在氯化钠溶液中浸泡超过72 h的空白硅烷膜层的电化学阻抗谱则采用图9(b)中的等效电路来拟合。经过腐蚀性离子氯离子的侵蚀后,空白硅烷膜层出现了大量缺陷,则选取图9(b)所示的等效电路来进行拟合。其中,Rct和Qdl来描述在涂层破损处发生的电荷传递反应,W代表扩散行为。对于硅烷复合膜层,在整个浸泡过程中并没有出现明显的缺陷,膜层仍然相对完整,因此选用图9(b)中的等效电路进行拟合。

根据图9所示的等效电路对图7和图8所示的电化学阻抗谱进行拟合,得到的相应的电化学参数列于表1与表2中。由表1和表2中的拟合数据可以看出,硅烷复合膜层的抗腐蚀性能及在氯化钠腐蚀介质中的稳定性都远远好于空白硅烷膜层。

植酸转化膜是植酸分子在冷轧钢表面鳌合形成的一层致密的吸附型薄膜。转化膜中存在大量的活性P−OH官能团。一方面植酸转化膜中丰富的羟基基团可以与硅烷水解液中的Si−OH发生缩合反应,促进硅烷在金属表面的吸附行为,同时植酸转化膜可以明显提高冷轧钢板的粗糙度,增强硅烷膜层与冷轧钢板的接触面积提高其与冷轧钢的结合力;另一方面植酸转化膜具备一定的腐蚀防护性能,与硅烷涂层协同作用,提高整个涂层体系对腐蚀介质的阻碍作用。因此,植酸转化膜-硅烷膜层相对于单一硅烷膜层具有更强的防腐蚀性能和稳定性能。

| Soak time/h | Qa | Ra / (105 Ω·cm2) | Qdl | Rct / (105 Ω·cm2) | W / 10−7 | ||

| Y0 / (10−10 Ω·−1cm−2·sn) | n | Y0 / (10−11 Ω·−1 cm−2·sn) | n | ||||

| 0 | 4.772 | 0.8 | 4.192 | 7.003 | 0.81 | 19.36 | |

| 24 | 4.880 | 0.8 | 2.546 | 2898 | 0.70 | 12.44 | |

| 48 | 5.732 | 0.8 | 1.473 | 24070 | 0.62 | 8.748 | |

| 72 | 61170 | 0.63 | 4.329 | 1.719 | |||

| 96 | 974.8 | 0.61 | 1.724 | 173.3 | |||

| 120 | 104900 | 0.80 | 1.247 | 112.1 | |||

| Soak time/h | Qa | Ra / (104 Ω·cm2) | Qdl | Rct / (106 Ω·cm2) | ||

| Y0 / (10−9 Ω−1·cm−2·sn) | n | Y0 / (10−8 Ω−1·cm−2·sn) | n | |||

| 0 | 1.388 | 0.80 | 8.324 | 6.831 | 0.65 | 6.597 |

| 24 | 1.432 | 0.80 | 4.629 | 11.75 | 0.70 | 4.796 |

| 48 | 1.966 | 0.80 | 3.613 | 15.68 | 0.71 | 3.373 |

| 72 | 1.858 | 0.98 | 2.649 | 23.85 | 0.80 | 2.527 |

| 96 | 2.824 | 0.94 | 2.081 | 35.39 | 0.71 | 2.008 |

| 120 | 2.943 | 0.80 | 1.344 | 59.12 | 0.69 | 1.382 |

为了探究表面膜层和金属基底的粘结力,分别进行植酸-硅烷复合膜层的重锤锤击试验(图10(a)、图10(b))和画格试验(图10(c)、图10(d))。由图10(a)和10(b)得知,采用了锤击高度分别为50、65和80 cm,凸出膜层都未发生开裂现象,说明膜层和金属基底之间具有较强的结合力,结合力达到国家一级标准。而凹陷部分未发生脱落,说明复合膜层具有较好的柔韧性。图10(c)和图10(d)为用胶带粘揭3次前后膜层的试样,发现粘-揭3次之后,并无复合膜层脱落现象,再次证明改性膜层对金属基底具有较强的结合力。

|

| 图 10 植酸-硅烷复合膜层及其经过重锤试验、画格试验和画格试验粘揭3次后的实物图 Figure 10 Photos of phytic acid-silane composite coating and its after hammer experiment,frame experiment and taping three times with sticky tape |

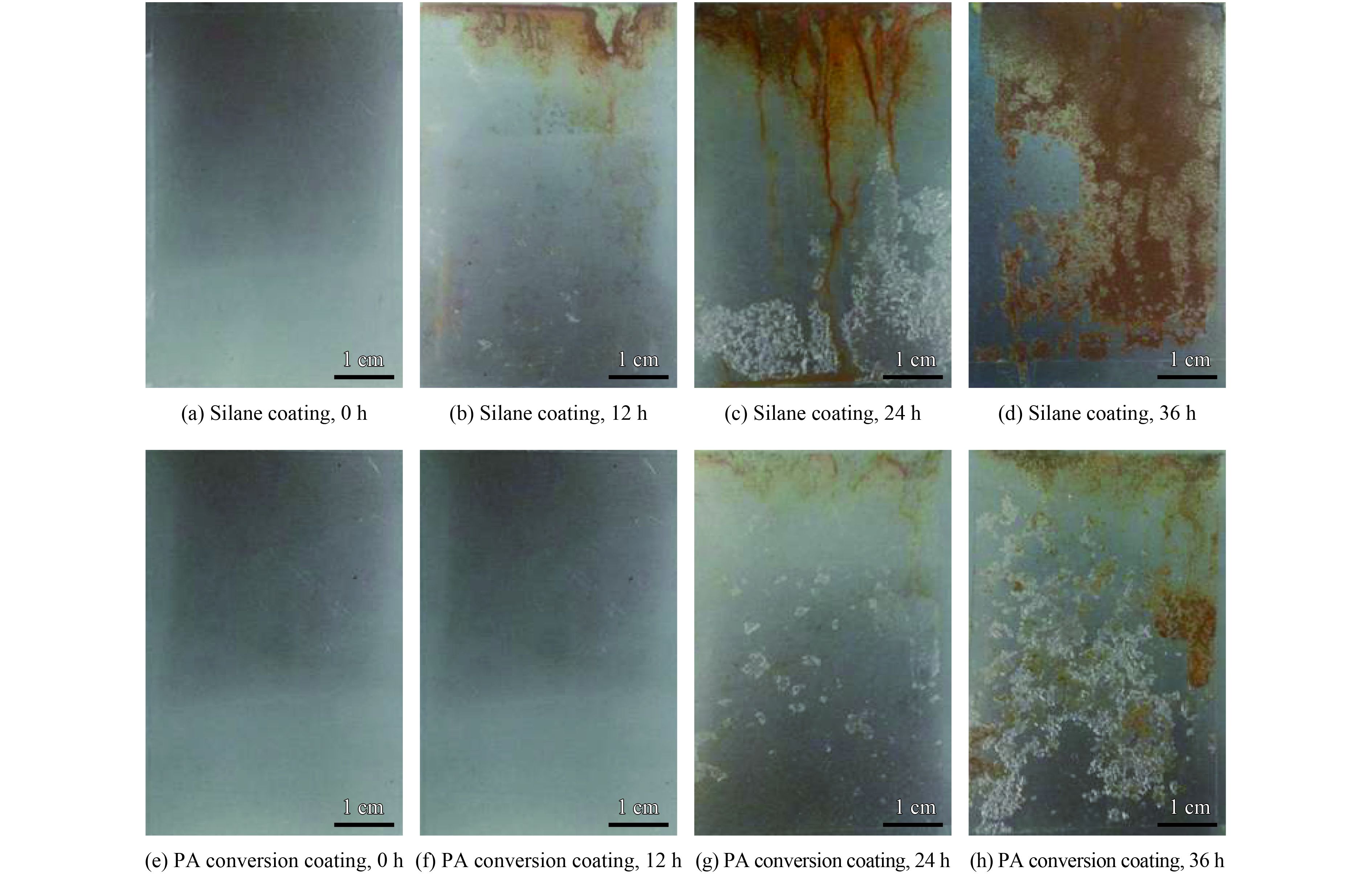

植酸-硅烷复合膜层试样中性盐雾试验结果如图11所示,对于单独硅烷膜层,盐雾12 h之后,膜层边缘处已经出现腐蚀现象,膜层表面出现大量腐蚀锈点;当盐雾24 h之后,膜层腐蚀情况已经较为严重,出现大面积锈迹和膜层破裂;当盐雾持续到36 h,由于膜层彻底失效,试样整体出现大面积腐蚀现象,基底腐蚀情况已极为严重。而植酸-硅烷复合膜层试样在盐雾12 h之后,复合膜层未发生明显的变化;当试样盐雾24 h之后,基底边缘处发生轻微腐蚀现象,局部区域膜层破裂失效;当试验盐雾36 h之后,膜层破坏情况相对严重,复合膜层出现大面积破裂,但未发生大面积生锈现象。因此,可以发现复合膜层具有较好的防腐性能。

|

| 图 11 硅烷膜层和植酸-硅烷复合膜层中性盐雾0、12、24、36 h之后的试样 Figure 11 Silane coating sample and PA-silane composite coating samples after salt spray of 0、12、24、36 h |

(1)首先通过浸泡法在冷轧钢表面制备了植酸化学转化膜,然后在被植酸转化膜修饰的冷轧钢表面利用sol-gel法制备了植酸-硅烷复合膜层。

(2)复合硅烷膜层比单一硅烷膜层具有更加优异的防腐蚀性能;在氯化钠溶液浸泡过程中的阻抗结果则表明复合硅烷膜层在氯化钠腐蚀介质中的稳定性远远高于单一的硅烷膜层。

(3) 植酸-硅烷复合膜层表现出优异耐腐蚀性能的原因为:一方面植酸转化膜具备一定的腐蚀防护性能,与硅烷膜层协同作用提高了复合膜层的抗腐蚀性能,另一方面植酸转化膜增强了硅烷膜层与冷轧钢的结合力,从而提高了硅烷膜层的整体性能。

| [1] | SANDU A V, CODDET C, BEJINARIU C. A comparative study on surface structure of thin zinc phosphates layers obtained using different deposition procedures on steel[J]. Revista de Chimie-Bucharest-Original Edition, 2012, 63(63): 401-406. |

| [2] | RAMEZANZADEH B, ATTAR M M. Cathodic delamination and anticorrosion performance of an epoxy coating containing nano/micro-sized ZnO particles on Cr(III)-Co(II)/Cr(III)-Ni(II) posttreated steel samples[J]. Corrosion, 2013, 69(8): 793-803. |

| 点击浏览原文 | |

| [3] | LIU Y H, JIN X H, HU J M. Electrodeposited silica films post-treated with organosilane coupling agent as the pretreatment layers of organic coating system[J]. Corrosion Science, 2016, 106: 127-136. |

| 点击浏览原文 | |

| [4] | WOJCIECHOWSKI J, SZUBERT K, PEIPMANN R, et al. Anti-corrosive properties of silane coatings deposited on anodised aluminium electrochim[J]. Electrochemica Acta, 2016, 220: 1-10. |

| 点击浏览原文 | |

| [5] | ADHAMI S, ATAPOUR M , ALLAFCHIAN A R. Corrosion protection of copper by silane sol-gel coatings[J]. Journal of Sol-Gel Science and Technology, 2015, 74(3): 800-809. |

| 点击浏览原文 | |

| [6] | LAKSHMI R V, YOGANANDAN G, MOHAN A V, et al. Effect of surface pre-treatment by silanization on corrosion protection of AA2024-T3 alloy by sol-gel nanocomposite coatings[J]. Surface & Coatings Technology, 2014, 240(3): 353-360. |

| 点击浏览原文 | |

| [7] | FEDEL M, POELMAN M, ZAGO M, et al. Influence of formulation and application parameters on the performances of a sol-gel/clay nanocomposite on the corrosion resistance of hot-dip galvanized steel. Part II. effect of curing temperature and time[J]. Surface & Coatings Technology, 2015, 274: 9-17. |

| 点击浏览原文 | |

| [8] | CORDOBA L C, MONTEMOR M F, CORADIN T, et al. Silane/TiO2 coating to control the corrosion rate of magnesium alloys in simulated body fluid[J]. Corrosion Science, 2016, 104: 152-161. |

| 点击浏览原文 | |

| [9] | CHEN S, CAI Y, ZHUANG C, et al. Electrochemical behavior and corrosion protection performance of bis-[triethoxysilylpropyl] tetrasulfidesilane films modified with TiO2 sol on 304 stainless steel[J]. Applied Surface Science, 2015, 331: 315-326. |

| 点击浏览原文 | |

| [10] | SU H Y, CHEN P L, LIN C S. Sol-gel coatings doped with organosilane and cerium to improve the properties of hot-dip galvanized steel[J]. Corrosion Science, 2016, 102: 63-71. |

| 点击浏览原文 | |

| [11] | TIAN Z H, SHI H W, LIU F C, et al. Inhibiting effect of 8-hydroxyquinoline on the corrosion of silane-based sol-gel coatings on AA 2024-T3[J]. Progress in Organic Coatings, 2015, 82: 81-90. |

| 点击浏览原文 | |

| [12] | ALINEJAD S, NADERI R, MAHDAVIAN M. The effect of zinc cation on the anticorrosion behavior of an eco-friendly silane sol-gel coating applied on mild steel[J]. Progress in Organic Coatings, 2016, 101: 142-148. |

| 点击浏览原文 | |

| [13] | BORISOVA D, AKCAKAYRAN D, SCHENDERLEIN M, et al. Nanocontainer‐based anticorrosive coatings: effect of the container size on the self‐healing performance[J]. Advance Functional Materials, 2013, 23(30): 3799-3812. |

| 点击浏览原文 | |

| [14] | TREVERTON J A, AMOR M P, BOSLAND A. Topographical and surface chemical studies of chromate-phosphate pretreatment films on aluminium surfaces[J]. Corrosion Science, 1992, 33(9): 1411-1426. |

| 点击浏览原文 | |

| [15] | ENDE D, KESSLER W, OELKRUG D, et al. Characterization of chromate-phosphate conversion layers on Al-alloys by electrochemical impedance spectroscopy (EIS) and optical measurements[J]. Electrochimica Acta, 1993, 38(17): 2577-2580. |

| 点击浏览原文 | |

| [16] | REZAEE N, ATTAR M M, RAMEZANZADEH B, Studying corrosion performance, microstructure and adhesion properties of a room temperature zinc phosphate conversion coating containing Mn2+ on mild steel[J]. Surface & Coatings Technology, 2013, 236(24): 361-367. |

| [17] | MOHAMMADLOO H E, SARABI A A. Titanium composite conversion coating formation on CRS In the presence of Mo and Ni ions: Electrochemical and microstructure characterizations[J]. Applied Surface Science, 2016, 387: 252-259. |

| 点击浏览原文 | |

| [18] | YANG L H, LI J Q, LIN C G, et al. Study of molybdenum/lanthanum-based composite conversion coatings on AZ31 magnesium alloy[J]. Applied Surface Science, 2011, 257(7): 2838-2842. |

| 点击浏览原文 | |

| [19] | VAKILI H, RAMEZANZADEH B, AMINI R, The corrosion performance and adhesion properties of the epoxy coating applied on the steel substrates treated by cerium-based conversion coatings[J]. Corrosion Science, 2015, 94: 466-475. |

| 点击浏览原文 | |

| [20] | VALDEZ B, KIYOTA S, STOVTCHEVA M, et al. Cerium-based conversion coatings to improve the corrosion resistance of aluminium alloy 6061-T6[J]. Corrosion Science, 2014, 87(5): 141-149. |

| 点击浏览原文 | |

| [21] | GHANBARI A, ATTAR M M. Surface free energy characterization and adhesion performance of mild steel treated based on zirconium conversion coating: A comparative study[J]. Surface & Coatings Technology, 2014, 246(4): 26-33. |

| 点击浏览原文 | |

| [22] | PAN F, YANG X, ZHANG D. Chemical nature of phytic acid conversion coating on AZ61 magnesium alloy[J]. Applied Surface Science, 2009, 255(20): 8363-8371. |

| 点击浏览原文 | |

| [23] | ZHANG R Y, CAI S, XU G H, et al. Crack self-healing of phytic acid conversion coating on AZ31 magnesium alloy by heat treatment and the corrosion resistance[J]. Applied Surface Science, 2014, 313: 896-904. |

| 点击浏览原文 | |

| [24] | CHEN Y Q, WAN G J, WANG J, et al. Covalent immobilization of phytic acid on Mg by alkaline pre-treatment: Corrosion and degradation behavior in phosphate buffered saline[J]. Corrosion Science, 2013, 75(16): 280-286. |

| 点击浏览原文 | |

| [25] | YE C H, ZHENG Y F, WANG S Q, et al. In vitro corrosion and biocompatibility study of phytic acid modified WE43 magnesium alloy[J]. Applied Surface Science, 2012, 258(8): 3420-3427. |

| 点击浏览原文 | |

| [26] |

黄晓梅, 张栓, 朱俊生. 镁-锂-铝合金稀土-植酸转化膜的研究[J]. 电镀与环保, 2012, 32(1):39-42.

HUANG X M, ZHANG S, ZHU J S. A study of RE-phytic acid conversion coating on Mg-Li-Al alloy[J]. Electroplating and Pollution Control, 2012, 32(1): 39-42.(in Chinese). |

| 点击浏览原文 | |

| [27] | SHI H, HAN E H, LIU F, et al. Protection of 2024-T3 aluminium alloy by corrosion resistant phytic acid conversion coating[J]. Applied Surface Science, 2013, 280(9): 325-331. |

| [28] | CUI X F, LI Y, LI Q F, et al. Influence of phytic acid concentration on performance of phytic acid conversion coatings on the AZ91D magnesium alloy[J]. Materials Chemistry and Physics, 2008, 111(2-3): 503-507. |

| 点击浏览原文 | |

| [29] | CUI X F, LI Q, LI Y, et al. Microstructure and corrosion resistance of phytic acid conversion coatings for magnesium alloy[J]. Applied Surface Science, 2008, 255(5): 2098-2103. |

| 点击浏览原文 | |

| [30] | WANG H M, AKID R. A room temperature cured sol-gel anticorrosion pre-treatment for Al 2024-T3 alloys[J]. Corrosion Science, 2007, 49(12): 4491-4503. |

| 点击浏览原文 |