2. 杭州绿达金属制品有限公司,杭州 311103

2. Hangzhou Lvda Metal Products Co., Ltd., Hangzhou 311103

类金刚石碳(Diamond-like carbon,DLC)薄膜具有硬度和模量高、减摩及耐磨性能好等优点,可应用于机械零部件的抗磨、减摩方面[1-2]。目前众多摩擦学领域材料的探究多围绕高硬度DLC薄膜进行。然而高硬度DLC薄膜往往具有极高的内应力[3-4],膜-基结合力差,使实际应用受到较大制约。

目前,降低DLC薄膜内应力的方法主要为掺杂法和纳米多层膜技术。DLC薄膜中掺入一种[5-6]或多种[7-9]元素后,薄膜的内应力显著降低,但硬度和耐磨性能往往明显降低;而纳米多层膜技术能够实现对界面的设计和改性,从而有助于改善薄膜的内应力,同时获得高硬度、高模量等性能优势,特别是在软硬交替的多层膜体系中。C. Mathioudakis等[10]采用磁控溅射制备富sp3层和富sp2层碳交替沉积的多层碳膜,发现低应力碳层(富sp2层)的引入可有效控制薄膜的内应力。Z. Xu等[11]采用磁过滤阴极真空弧法制备不同调制周期的DLC/TiC多层膜,研究发现随着调制周期减小,多层膜残余应力逐渐降低,介于DLC和TiC薄膜之间,硬度由27.8 GPa逐渐增加至33.5 GPa,且均大于TiC的硬度。Y. Cheng等[12]采用脉冲激光沉积制备Ge/DLC多层膜,结果表明多层膜的结合力提升为143.8 mN(DLC为81.6 mN),硬度下降为48.1 GPa(DLC为53.7 GPa)。

氮化碳(CNx)材料是在Liu和Cohen[13]理论预测β-C3N4具有超高硬度之后得到广泛关注的。超高硬度CNx薄膜有望成为DLC薄膜的替代者,但目前所制备的本征CNx薄膜多为非晶态,虽然具有良好的减摩、耐磨性能[14-16],但难以获得超硬特性。近年来,在CNx基纳米多层膜的研究中获得了晶态的氮化碳,使薄膜的性能大幅度提升。Li等[17]研究CNx/TiN纳米多层膜发现,当CNx层厚度足够薄时,CNx以晶态存在,且薄膜具有超高硬度(50 GPa),当CNx层厚度超过4 nm时,CNx变为非晶态。Wu等[18]研究ZrN/CNx多层膜发现,薄膜内出现ZrN晶体的(111)织构,并且通过选区电子衍射发现两晶面间距的值与晶体相β-C3N4匹配,从而导致多层膜硬度高达40 GPa。Liu等[19]采用磁控溅射方法在不同温度下制备TiN/CNx多层膜,研究发现TiN层与CNx层之间出现界面混合,导致超硬现象,从而获得优异的力学性能和摩擦性能。其他类似体系的MeN/CNx纳米多层膜的研究中,并无晶态CNx生成,然而通过改变制备参数亦获得了较优的力学性能[20-21]。

鉴于多层膜体系带来的性能提升以及CNx薄膜的巨大潜力,若利用硬度较高的DLC膜和相对较软的CNx膜构筑出一种软硬交替的纳米多层结构,有望获得综合性能优异的DLC/CNx薄膜。Lee等[22]在离子镀技术制备的a-C/a-CN/a-C三层膜中观察到薄膜的硬度和耐磨性(定性比较)均高于单层a-C和a-CN膜,但该薄膜中单层的厚度较大(60 nm)且数量少,与传统意义上的纳米多层膜存在一定差异。文中利用磁控溅射技术交替沉积DLC膜和CNx膜,制备了调制周期大小约为10.5~12.5 nm、周期数量约为52~62个的DLC/CNx纳米多层膜(DLC膜的厚度恒定、CNx膜的厚度变化),通过分析薄膜的微观组织、成键结构、力学和摩擦性能,阐明CNx层厚度的影响,为全面理解和掌握DLC/CNx纳米多层膜的性能特点、降低DLC膜内应力以及制备性能优异的新型纳米多层膜提供理论和试验基础。

1 试验过程和表征方法 1.1 试样制备采用直流反应磁控溅射法制备DLC/CNx纳米多层膜。基片采用(100)单晶硅片,经超声清洗后装入沉积室,随后将本底真空度抽至2×10−3 Pa,并通过机械装置实现DLC膜和CNx膜在基片上的交替沉积,多层膜的最底层为DLC膜,最表层为CNx膜。DLC膜在氩气中进行沉积,石墨靶功率为180 W,CNx膜层在氩气/氮气混合气(流量比为1∶1)中进行沉积,石墨靶功率为300 W。溅射气压为1.2 Pa,基片温度为300 ℃,负偏压为−200 V,膜层的厚度通过沉积速率和样品托盘在溅射靶上方的停留时间进行控制。试验制得了DLC层厚度固定(δDLC=10.0 nm)而CNx层厚度变化(δCNx=0.5,1.0,1.5,2.0,2.5 nm)的一系列DLC/CNx纳米多层膜。为便于作对比,也在相同条件下制备了纯DLC和纯CNx膜。所有样品的膜厚均控制在650 nm左右。

1.2 表征与分析采用X射线衍射仪(Thermo X′ TRA)检测薄膜的物相组成,Cu靶,扫描速度0.033°/s。薄膜的截面和磨痕形貌图片由∑IGMA型蔡司场发射扫描电镜(SEM)获得。薄膜表面C、N元素的光电子谱图采用AXIS ULTRA DLD型X射线光电子能谱仪(XPS)进行采集,谱线在XPSPEAK软件中拟合,具体为:先用Shirley法扣除背底,再进行洛伦兹-高斯函数拟合。采用激光显微拉曼光谱仪(LabRAM HR UV)采集薄膜的拉曼光谱,所用的激光波长为632.81 nm,采集范围为400~3 000 cm−1,时间120 s。

多层膜的内应力采用SuPro FST 150型薄膜应力测量仪测量;薄膜的硬度采用Nano Indenter G200型纳米压痕仪测量,压入的深度约为50 nm;多层膜与基底间的结合力使用WS-2005型划痕仪测定,加载速率100 N/min,最大载荷100 N,划痕长度4 mm,划动速度4 mm/min;薄膜在大气(相对湿度≈45%)和真空中(≈10 Pa)的摩擦学性能采用WTM-1E型球-盘式微摩擦仪测试:GCr15钢球直径3 mm,试验载荷0.5 N,相对滑动速度0.11 m/s,测试时长10 min;最后用Dektak3型台阶仪测量薄膜表面磨痕的截面轮廓,然后计算出薄膜的磨损体积和磨损率。

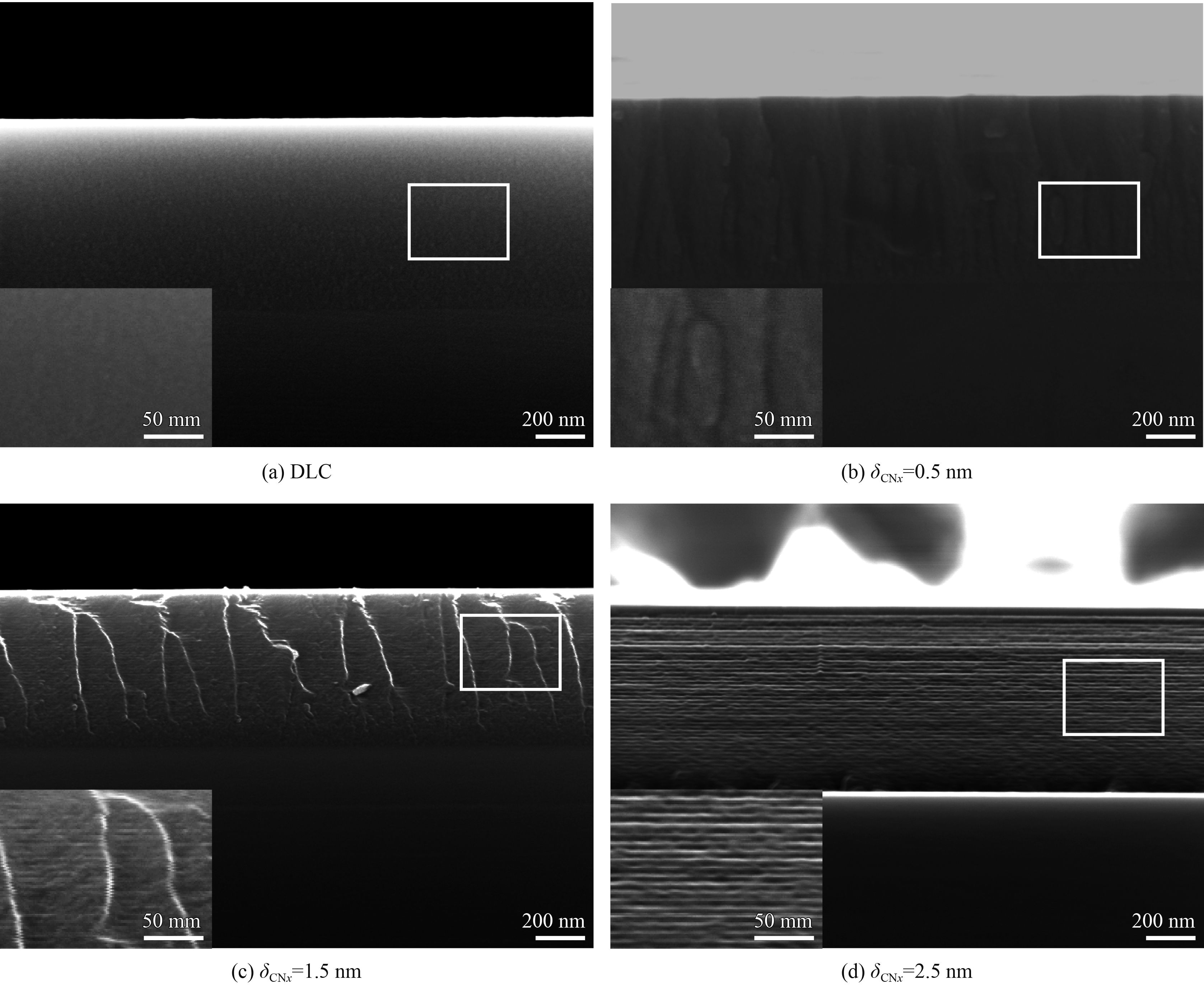

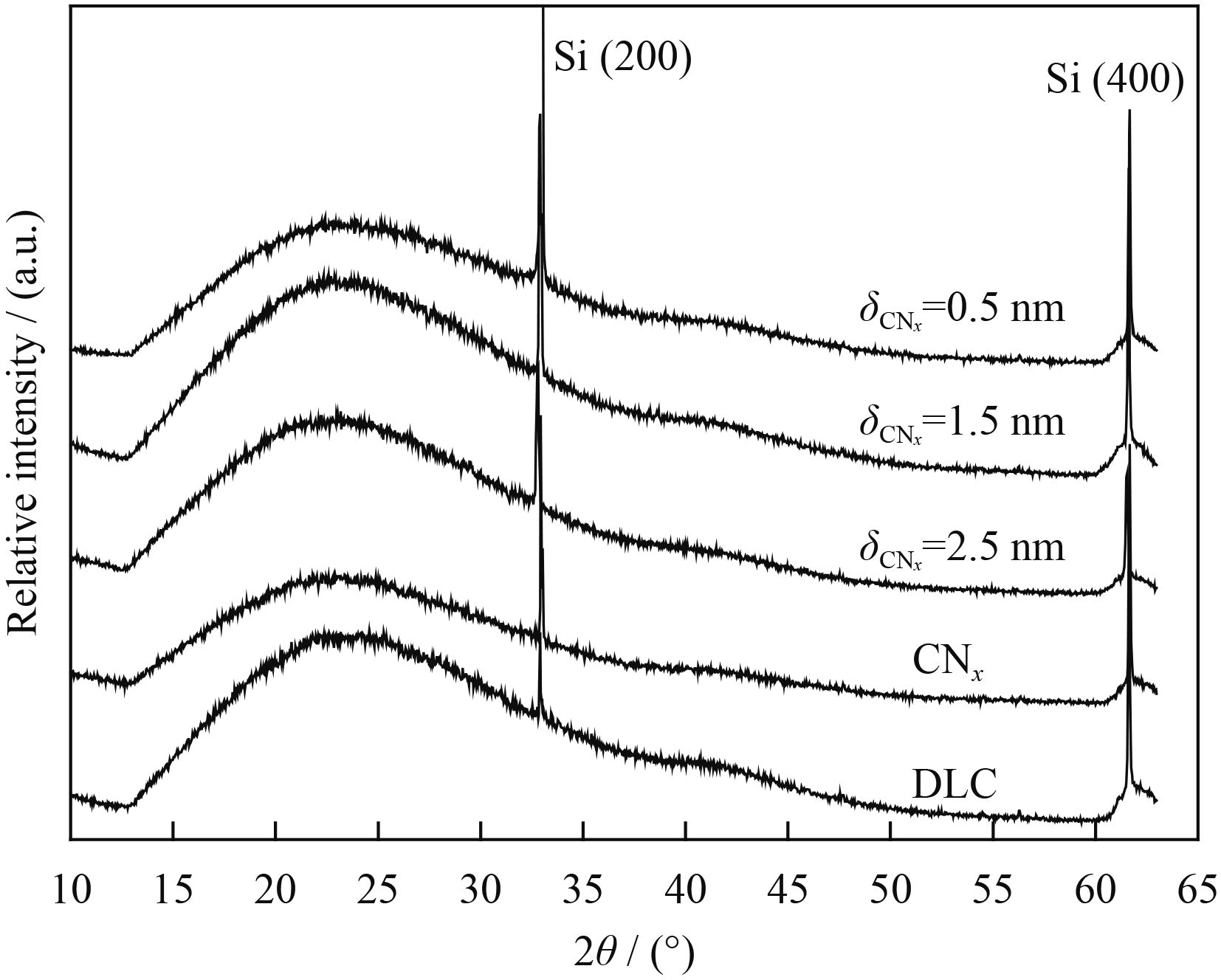

2 结果与讨论 2.1 薄膜的微观结构图1为DLC薄膜和DLC/CNx多层膜的横截面SEM形貌及其局部(白色框)放大图。图1(a)中DLC膜生长均匀,结构致密,δCNx=0.5 nm和1.5 nm的多层膜也呈现相近的生长特征(图1(b)和图1(c)),因为CNx层厚度较小,未能清晰观察到层状结构,而δCNx=2.5 nm的多层膜的层状结构特征明显,层间界面平直。XRD结果表明(图2),所有薄膜的衍射图谱中只有Si基底的衍射峰,分别为对应Si(400)晶面的衍射峰(2θ≈61.69°)和对应Si(200)晶面的衍射峰(2θ≈32.96°),其它如SiC、金刚石、石墨、氮化碳和Si3N4等晶相的衍射峰并未出现,结合相关文献[23-24],笔者推断薄膜为微晶或者非晶状态。

|

| 图 1 DLC薄膜和DLC/CNx多层膜的横截面SEM形貌 Figure 1 Cross section SEM images of DLC film and DLC/CNx multilayer films |

|

| 图 2 DLC、CNx薄膜和DLC/CNx多层膜的XRD图谱 Figure 2 XRD patterns of DLC film, CNx film and DLC/CNx multilayer films |

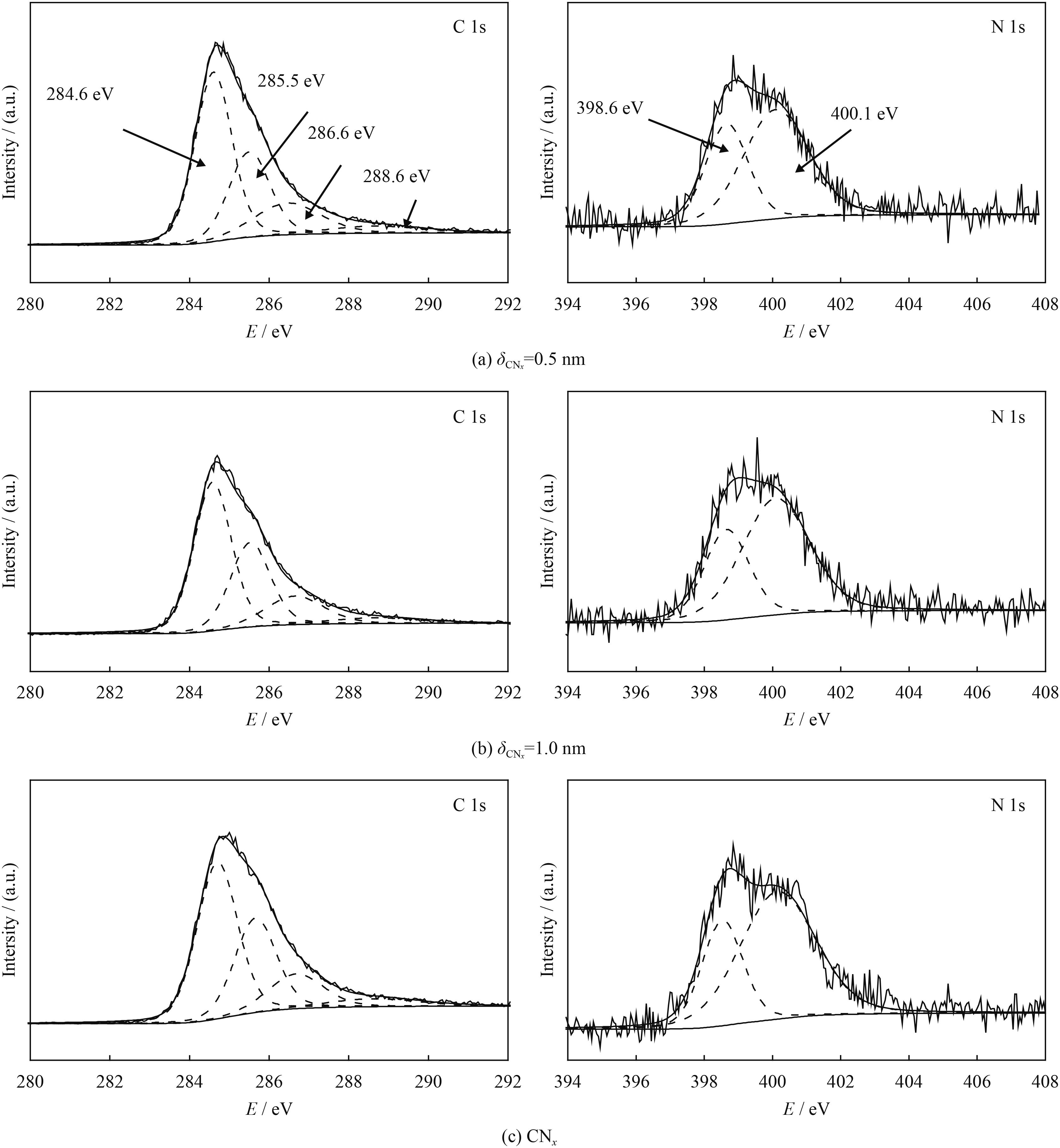

图3为DLC/CNx多层膜(δCNx=0.5, 1.0 nm)和CNx膜的C 1s和N 1s电子结合能谱。参考XPS手册及近年来的大量文献,多层膜的C 1s光电子谱图拟合为4个峰,分别位于284.6 eV的sp2C−C键、285.5 eV的sp2C−N键、286.6 eV的sp3C−N键以及288.6 eV的C−O键。同理,N 1s光电子谱图拟合为2个峰,分别位于398.6 eV的N-sp3C键和400.1 eV的N-sp2C键。N-sp2C键和N-sp3C键的含量可以通过各对应峰面积占N 1s峰面积的比例进行计算。通过计算得出δCNx=0.5,1.0 nm的多层膜和CNx膜的N-sp3C键含量与N-sp2C键含量之比分别为0.60、0.52和0.45,可见多层膜中N-sp3C键的含量比CNx膜中的要高,且δCNx小的多层膜的N-sp3C键含量更高。

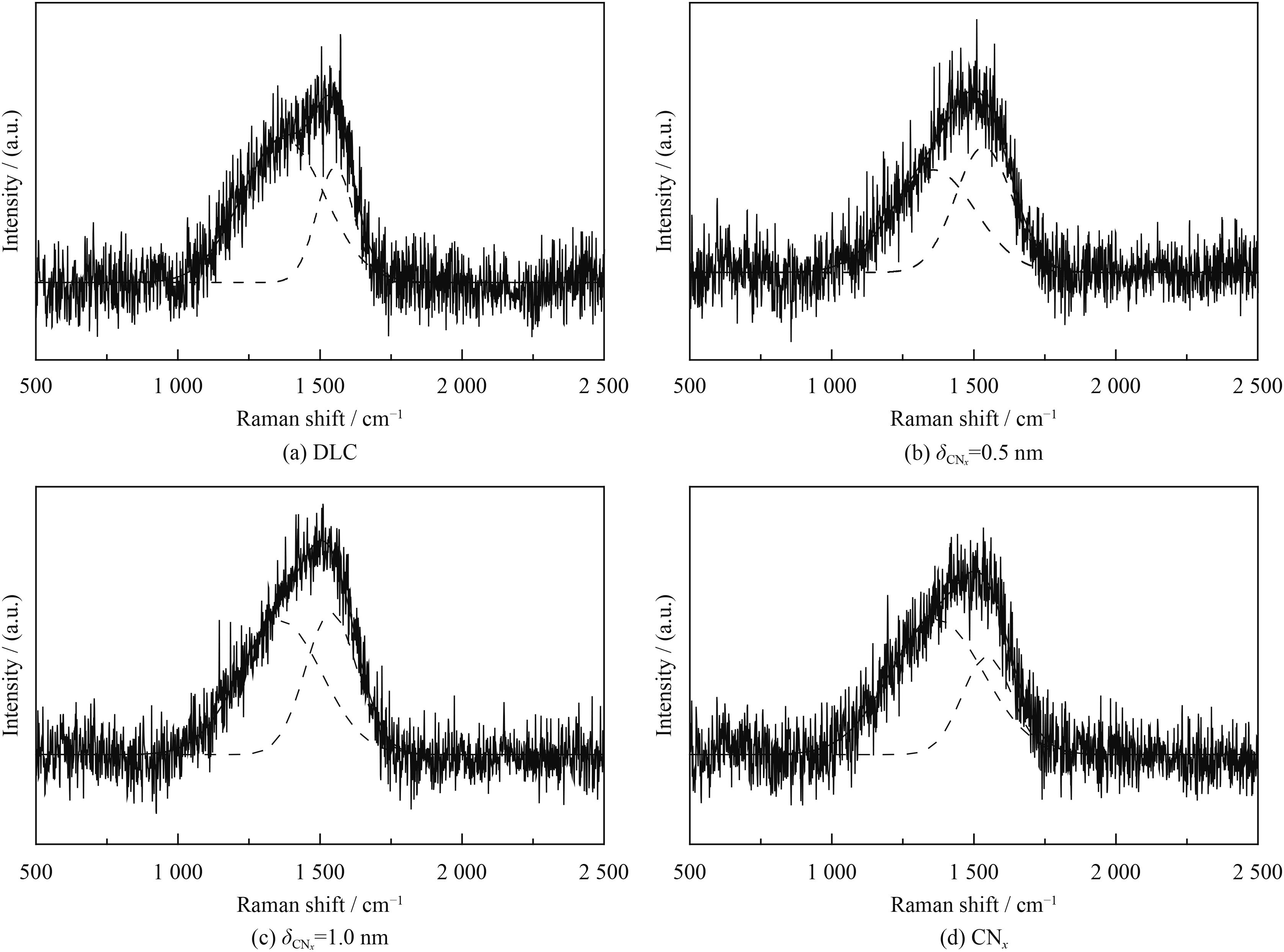

图4为DLC,DLC/CNx多层膜(δCNx=0.5, 1.0 nm)和CNx膜的Raman光谱,可见在波数1 000~1 750 cm−1范围内出现了很强的拉曼宽峰。研究表明[1, 25-26],碳基薄膜的拉曼光谱由D峰和G峰构成,其中1 380 cm−1附近的D峰源于芳环上sp2键的横向振动,1 560 cm−1附近的G峰源于C=C链或芳环中每对sp2键的纵向振动。对拉曼光谱进行拟合后,获得了D、G峰的位置、半高宽(FWHM)以及D、G峰强度之比(ID/IG),结果列于表1中。相关文献报道[25-27],比值ID/IG反映了薄膜的结构有序程度,与薄膜中sp2团簇的数量和尺寸成正比。表1显示,δCNx=1.0和0.5 nm的多层膜的ID/IG比值均低于CNx膜和DLC膜,其D峰和G峰峰位同时向低波数位移,G峰半高宽增加,这些现象共同表明:多层膜比CNx膜和DLC膜含有更少的sp2杂化团簇结构。换言之,多层膜比CNx膜和DLC膜具有更多的sp3键结构,且δCNx=0.5 nm的多层膜又比δCNx=1.0 nm的多层膜具有更多的sp3键结构。这一结果与XPS分析相一致。可见,多层膜中CNx层的原子成键结构与CNx膜中有一定差异,且随着δCNx的减小,其sp3杂化键含量增多。此外,拉应力会引起薄膜D峰和G峰峰位的红移,一般地,拉应力越大,红移幅度也越大。

|

| 图 3 CNx薄膜和DLC/CNx多层膜的C 1s和N 1s电子结合能谱 Figure 3 XPS spectra (C 1s, N 1s) of CNx film and DLC/CNx multilayer films |

|

| 图 4 DLC、CNx薄膜和DLC/CNx多层膜的拉曼光谱 Figure 4 Raman spectra of DLC film, CNx film and DLC/CNx multilayer films |

| Film | D peak | G peak | ID/IG | |||

| Position / cm−1 | FWHM / cm−1 | Position / cm−1 | FWHM / cm−1 | |||

| DLC | 1 370.8 | 342.5 | 1 553.2 | 153.4 | 2.79 | |

| δCNx=0.5 nm | 1 357.8 | 294.6 | 1 535.1 | 198.4 | 1.21 | |

| δCNx=1.0 nm | 1 361.2 | 292.6 | 1 539.3 | 181.7 | 1.52 | |

| CNx | 1 369.7 | 329.3 | 1 546.6 | 176.6 | 2.58 | |

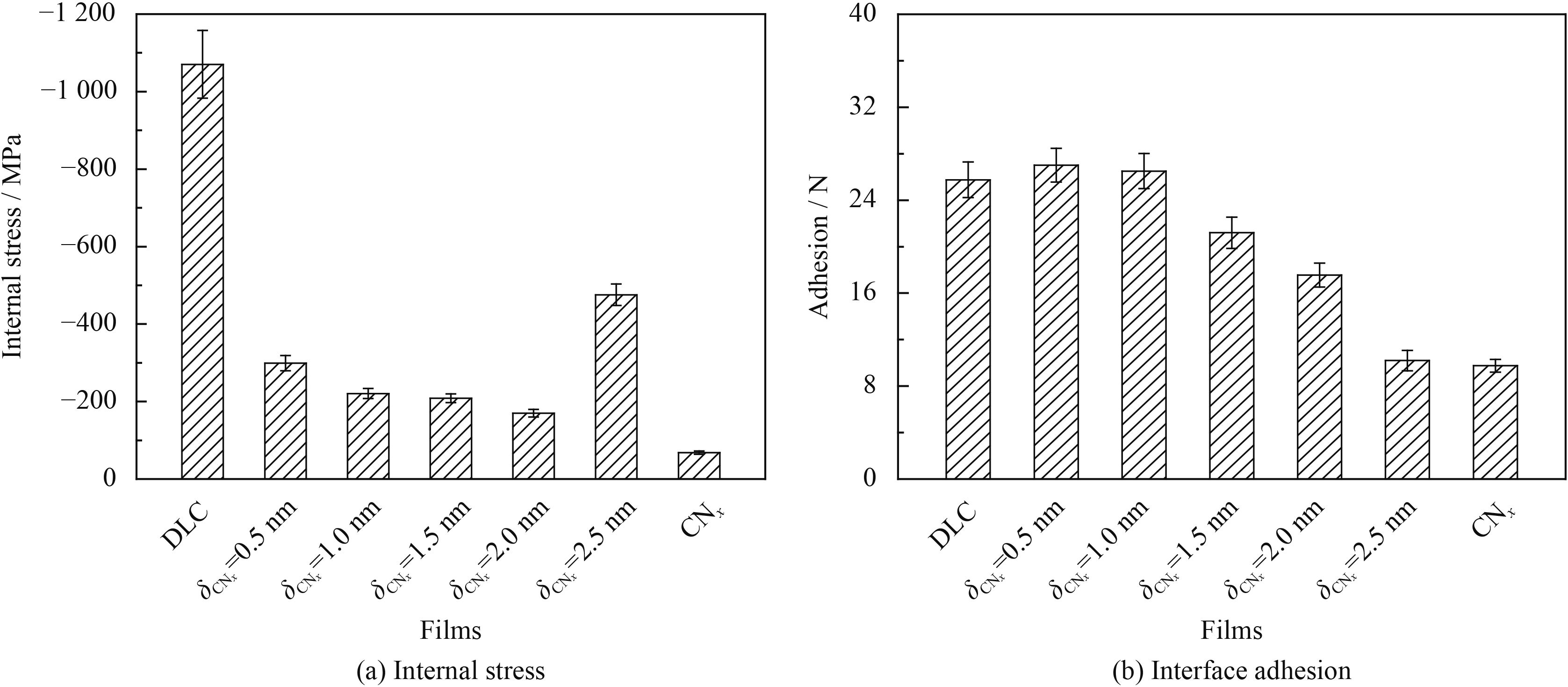

图5为DLC、CNx薄膜和DLC/CNx多层膜的内应力和结合力。由图5(a)可知,多层膜的内应力介于DLC和CNx膜之间并随δCNx的增加而逐渐降低,尽管δCNx=2.5 nm的多层膜的内应力大幅度增加(−475 MPa),但仍远低于DLC膜的内应力(−1 070 MPa)。可见,CNx膜层周期性地插入DLC膜有助于DLC膜内应力的极大释放,推测其原因可能与多层膜中存在大量界面以及DLC层和CNx层内应力的降低有关。就碳基薄膜而言,研究者普遍认为,高sp3键含量常导致碳基薄膜的高硬度和高内应力,而减小DLC膜的厚度有助于降低其内应力。在试验中,CNx层周期性地割裂DLC膜,相当于DLC膜厚度的减小,从而降低DLC膜的内应力;而CNx层内sp3杂化键的含量随着δCNx的增加而减小,意味着CNx层内应力的降低(拉应力,对应于薄膜的D峰和G峰峰位向高波数方向移动,见表1)。此外,多层膜周期数的减少,使得界面错配引起的界面应力也相应降低。至于δCNx=2.5 nm的多层膜的内应力大幅度增加,初步推测可能是DLC/CNx界面错配度出现显著变化,具体原因需进一步深入分析。

从图5(b)薄膜的结合力可知,随着δCNx的增加,多层膜的结合力呈单调下降趋势,δCNx=0.5 nm和1.0 nm两组多层膜的结合力略优于DLC膜,而δCNx=2.5 nm的多层膜的结合力几乎和CNx膜相当,这也一定程度上反映了高内应力对薄膜结合力的负面影响。

|

| 图 5 DLC、CNx薄膜和DLC/CNx多层膜的内应力和结合力 Figure 5 Internal stress and interface adhesion of DLC film, CNx film and DLC/CNx multilayer films |

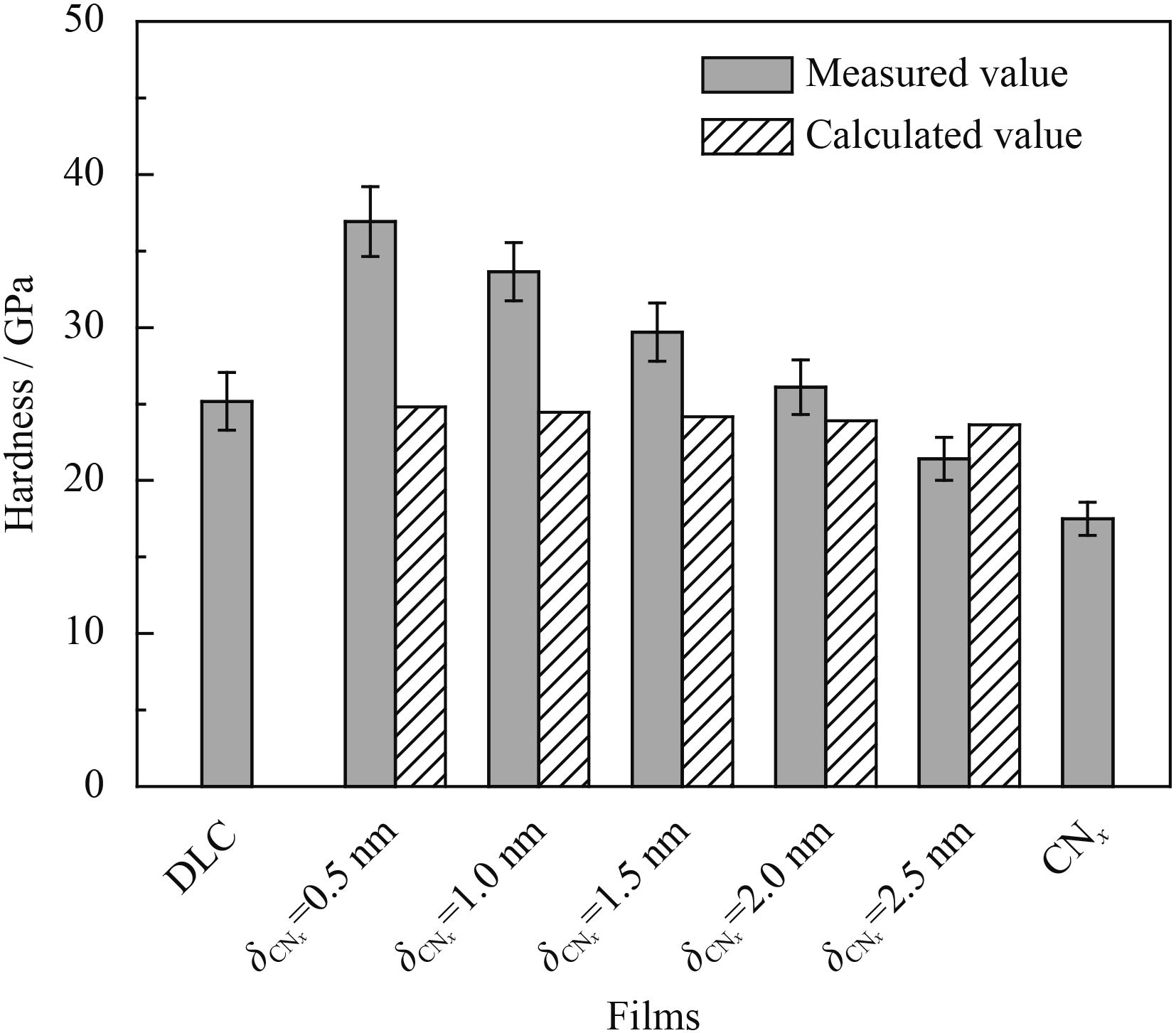

图6为纳米压入法测得的DLC、CNx薄膜和DLC/CNx多层膜的硬度以及多层膜的理论混合硬度对比。DLC/CNx多层膜的理论混合硬度可由下式[28]计算:

式中,Hcomposite为纳米多层膜的理论混合硬度值,δCNx、δDLC分别为CNx和DLC膜层的厚度,δtotal=δCNx+δDLC,HCNx、HDLC分别为CNx和DLC膜层的硬度值,即相同参数条件下制备的CNx和DLC膜的硬度值,分别为17.5 GPa和25.2 GPa。

|

| 图 6 DLC、CNx薄膜和DLC/CNx多层膜的实测硬度及多层膜理论混合硬度 Figure 6 Measured hardness of DLC film, CNx film and DLC/CNx multilayer films and theoretically calculated hardness of the multilayer films |

由图6可知,多层膜的硬度随δCNx的增加逐渐减小,这一趋势与复合材料的混合法则大体相符,这是因为CNx膜层相对于DLC膜层更软,CNx膜层占比越高,该材料的硬度越低。但是,除δCNx=2.5 nm外的其他多层膜的硬度均高于其理论混合硬度,同时也优于DLC膜,这说明这些多层膜出现了明显的强化效应,且δCNx越小,强化效应越明显,混合法则的适用性越差。其强化效应归因于以下两个方面:一是XPS和Raman光谱分析结果也已表明,CNx层厚度对CNx膜层的sp3杂化键含量有影响,δCNx=0.5 nm的多层膜的sp3杂化键含量高于δCNx=1.0 nm的多层膜,而研究者普遍认为高sp3杂化键含量通常导致碳基薄膜的高硬度,也即δCNx越小,CNx膜层硬度越高;二是多层膜中大量界面的存在具有明显的界面强化效应。多层薄膜中相邻膜层成分不同,位错能各异,导致界面上位错滑移阻力增大,阻碍裂纹扩展;同时周期性结构使多层膜在生长方向上形成交变应力场[29],从而导致薄膜高硬度。值得注意的是,δCNx=2.5 nm的多层膜的硬度低于其理论混合硬度,其可能原因是CNx层与DLC层之间的界面应力大,导致其内应力较大(见图5(a)),界面结合力较差(见图5(b)),在外力作用下容易分层而失效。

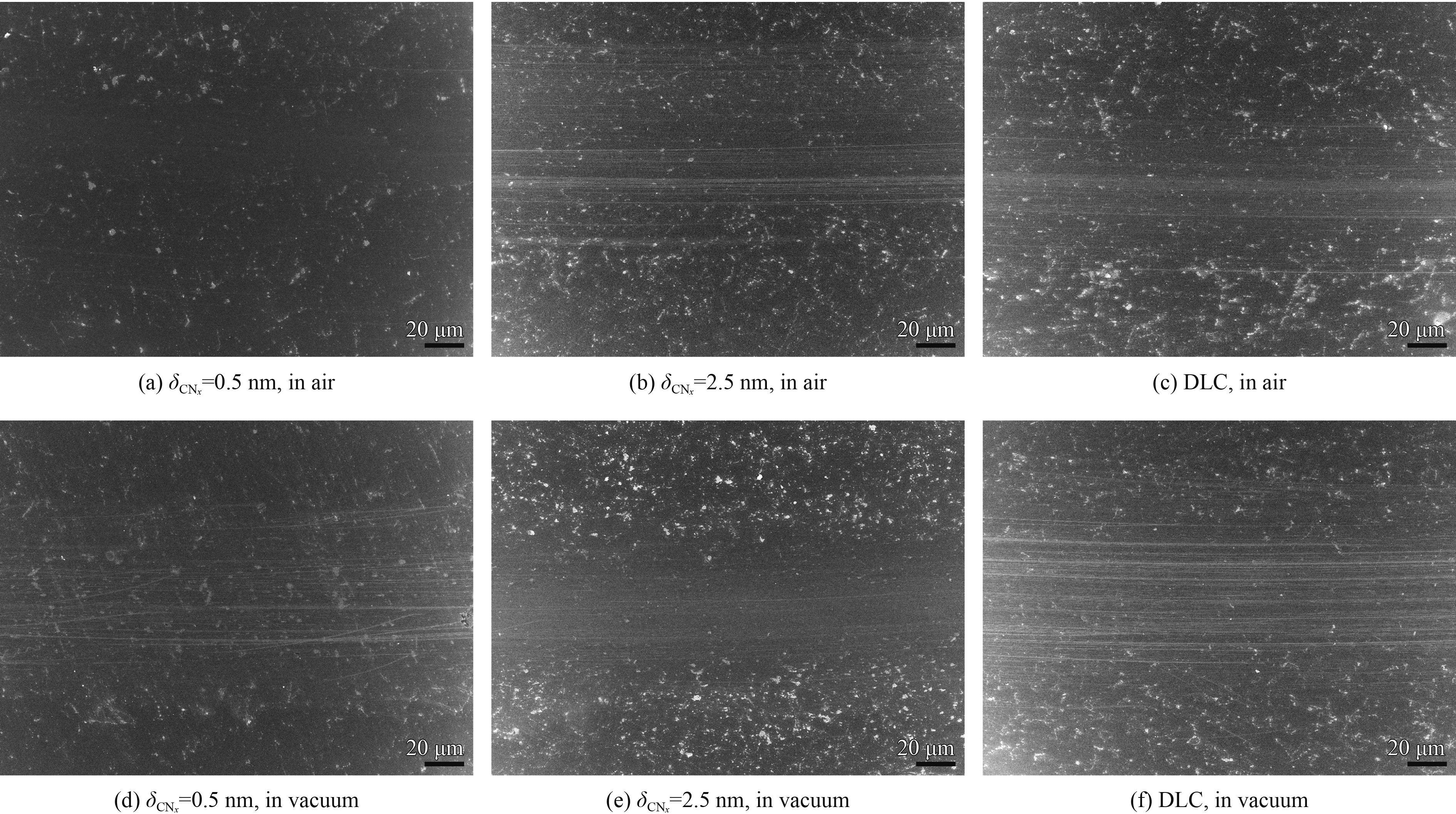

2.4 薄膜的摩擦磨损性能图7为薄膜在大气和真空中摩擦测试后的磨痕形貌。从图7可以看出,所有薄膜均未被磨穿,但多层膜表现更为优异。δCNx=0.5 nm的多层膜(图7(a)(d)),在潮湿大气和真空中的磨痕均不明显仅有少量犁沟,少量磨屑洒落在轨道两侧;随着δCNx增加,磨痕明显、犁沟增多、磨屑尺寸变大数量增加;DLC膜(图7(c)(f))相比于多层膜,磨损更显剧烈,且在真空环境中表现较差。

|

| 图 7 DLC薄膜和DLC/CNx多层膜在大气和真空中摩擦测试后的磨痕形貌 Figure 7 Surface morphologies of DLC film and DLC/CNx multilayer films after wear test in air and in vacuum |

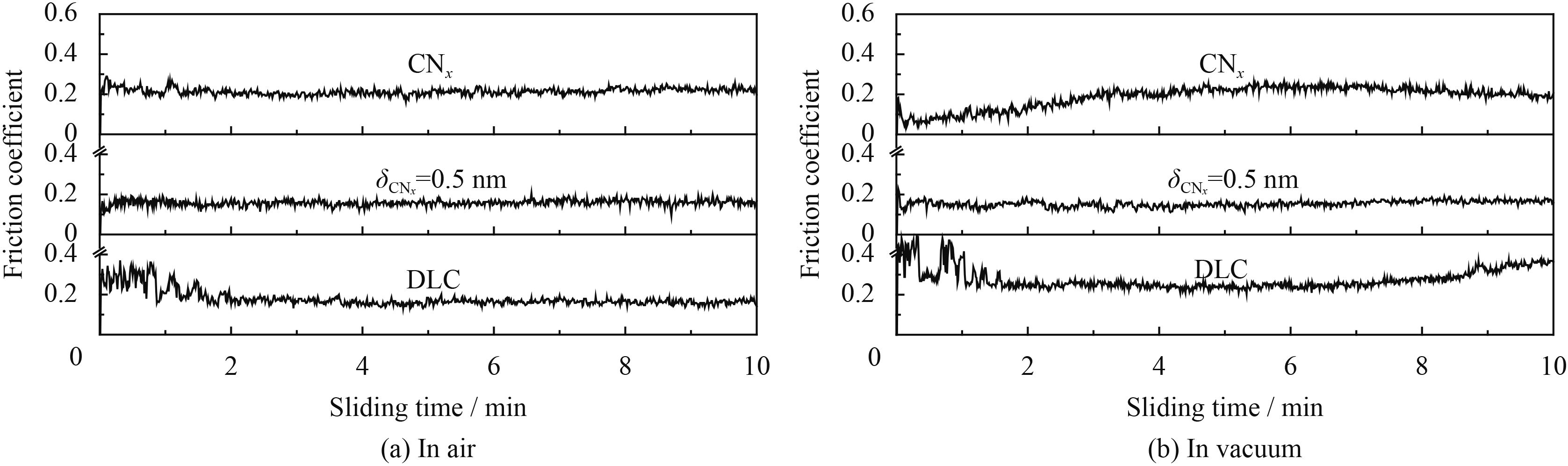

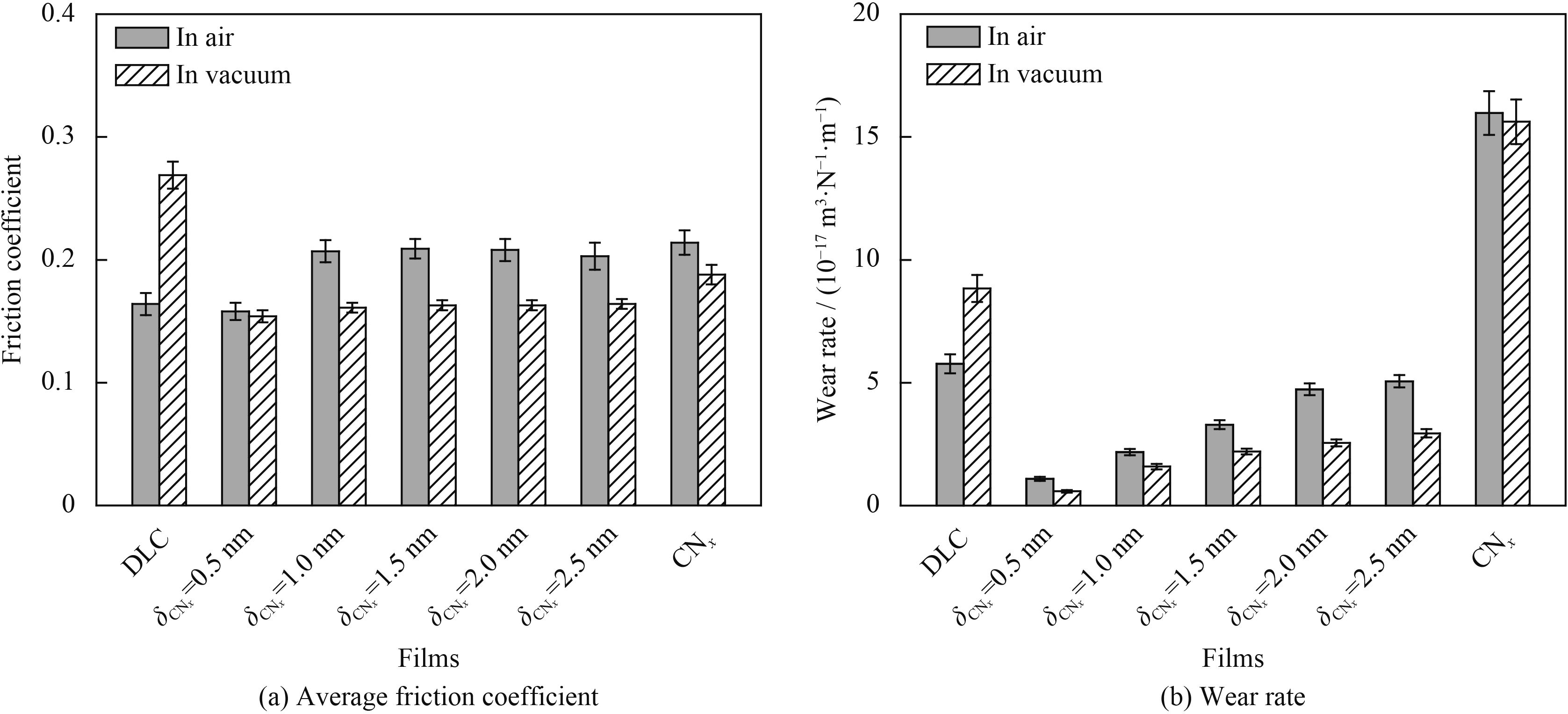

图8为薄膜在大气和真空中的即时摩擦因数曲线。对比图8(a)(b)可知,DLC膜和CNx膜在真空中的摩擦因数均出现了较大波动,而多层膜的摩擦因数在两种测试环境中都非常平稳。对整个测试时长内的即时摩擦因数求平均可得到薄膜的摩擦因数,结果如图9(a)所示,可见多层膜的摩擦因数差异不大,在大气中约为0.2(优于CNx膜),在真空中则稍低,约为0.16(优于DLC膜)。图9(b)为薄膜在不同环境中的磨损率,可见多层膜在真空中的磨损率要明显低于大气;在同一环境中,随着多层膜CNx层厚度的增加,薄膜的磨损率逐渐增加,δCNx=0.5 nm的多层膜具有最高硬度和良好结合力,因此表现出最低的磨损率;反之,δCNx=2.5 nm的多层膜则磨损率最高,然而仍略低于DLC膜并远低于CNx膜。

|

| 图 8 DLC、CNx薄膜和DLC/CNx多层膜在大气和真空中的即时摩擦因数曲线 Figure 8 Instantaneous friction coefficient of DLC film, CNx film and DLC/CNx multilayer films in air and in vacuum |

|

| 图 9 DLC、CNx薄膜和DLC/CNx多层膜在不同环境中的平均摩擦因数和磨损率 Figure 9 Average friction coefficient and wear rate of DLC film, CNx film and DLC/CNx multilayer films in different environments |

(1) 所有DLC/CNx多层膜均为非晶结构,且内应力约为−(170~475) MPa,显著低于DLC薄膜。

(2) δCNx位于0.5~2.0 nm范围内的多层膜的强化效应随着δCNx的增加而减弱。多层膜的结合力和耐磨性均随δCNx的增大而降低,而摩擦因数几乎与δCNx无关。

(3) 较小δCNx的多层膜具有较高的硬度(最高36.9 GPa)和结合力(最高27 N),在真空和大气中的摩擦因数约为0.16和0.2,其综合摩擦学性能优于DLC薄膜。δCNx=0.5 nm的多层膜的耐磨性最佳,大气中约为DLC膜的5倍,真空中约为DLC膜的15倍。

| [1] |

郑艳彬, 姜志刚. DLC膜涂层硬质合金刀具的研究进展[J]. 硬质合金, 2012, 29(2): 116-122.

ZHENG Y B, JIANG Z G. Research progress of diamond-like carbon coated cemented carbide cutting tool[J]. Cemented Carbide, 2012, 29(2): 116-122 (in Chinese). |

| 点击浏览原文 | |

| [2] |

陈青云, 施凯敏, 苏敏华, 等. 类金刚石膜研究进展[J]. 材料工程, 2017, 45(3): 119-128.

CHEN Q Y, SHI K M, SU M H, et al. Progress of diamond-like carbon films[J]. Journal of Materials Engineering, 2017, 45(3): 119-128 (in Chinese). |

| 点击浏览原文 | |

| [3] | CASTILLO H A, RESTREPO-PARRA E, ARANGO-ARANGO P J. Chemical and morphological difference between TiN/DLC and a-C:H/DLC grown by pulsed vacuum arc techniques[J]. Applied Surface Science, 2011, 257(7): 2665-2668. |

| 点击浏览原文 | |

| [4] | BENDAVID A, MARTIN P J, COMTR C, et al. The mechanical and biocompatibility properties of DLC-Si films prepared by pulsed DC plasma activated chemical vapor deposition[J]. Diamond and Related Materials, 2007, 16(8): 1616-1622. |

| 点击浏览原文 | |

| [5] |

赵栋才, 任妮, 马占吉, 等. 掺铜对DLC膜力学性能影响研究[J]. 中国表面工程, 2008, 21(5): 38-42.

ZHAO D C, REN N, MA Z J, et al. Study on the mechanical properties of DLC films doped with Cu[J]. Chinese Surface Engineering, 2008, 21(5): 38-42 (in Chinese). |

| 点击浏览原文 | |

| [6] | DAI W, ZHENG H, WU G, et al. Effect of bias voltage on growth property of Cr-DLC film prepared by linear ion beam deposition technique[J]. Vacuum, 2010, 85(2): 231-235. |

| 点击浏览原文 | |

| [7] | GUO T, KONG C, LI X, et al. Microstructure and mechanical properties of Ti/Al co-doped DLC films: Dependence on sputtering current, source gas, and substrate bias[J]. Applied Surface Science, 2017, 410: 51-59. |

| 点击浏览原文 | |

| [8] | LIZA S, HIEDA J, AKASAKA H, et al. Deposition of boron doped DLC films on TiNb and characterization of their mechanical properties and blood compatibility[J]. Science and Technology of Advanced Materials, 2017, 18(1): 76-87. |

| 点击浏览原文 | |

| [9] | DAI W, GAO X, LIU J, et al. Microstructure, mechanical property and thermal stability of diamond-like carbon coatings with Al, Cr and Si multi-doping[J]. Diamond and Related Materials, 2016, 70: 98-104. |

| 点击浏览原文 | |

| [10] | MATHIOUDAKIS C, KELIRES P C, PANAGIOTATOS Y, et al. Nanomechanical properties of multilayered amorphous carbon structures[J]. Physics Review B, 2002, 65 (20): No. 205203. |

| 点击浏览原文 | |

| [11] | XU Z, SUN H, LENG Y X, et al. Effect of modulation periods on the microstructure and mechanical properties of DLC/TiC multilayer films deposited by filtered cathodic vacuum arc method[J]. Applied Surface Science, 2015, 328: 319-324. |

| 点击浏览原文 | |

| [12] | CHENG Y, LU Y M, GUO Y L, et al. Multilayers diamond-like carbon film with germanium buffer layers by pulsed laser deposition[J]. Surface Review and Letters, 2016, 24(2): 306-312. |

| [13] | LIU A Y, COHEN M L. Structural properties and electronic structure of low-compressibility materials: β-Si3N4 and hypothetical β-C3N4[J]. Physical Review B, 1990, 41(15): 621-624. |

| [14] | CHEN M Y, LIN X, DRAVID V P, et al. Synthesis and tribological properties of carbon nitride as a novel superhard coating and solid lubricant[J]. Tribology Transactions, 1993, 36(3): 491-495. |

| 点击浏览原文 | |

| [15] | ZHOU F, WANG X, Kato K, et al. Friction and wear property of a-CNx coatings sliding against Si3N4 balls in water[J]. Wear, 2007, 263(7-12): 1253-1258. |

| 点击浏览原文 | |

| [16] | Sánchez-López J C, BELIN M, DONNET C, et al. Friction mechanisms of amorphous carbon nitride films under variable environments: a triboscopic study[J]. Surface and Coatings Technology, 2002, 160(2-3): 138-144. |

| 点击浏览原文 | |

| [17] | LI D, LIN X W, CHENG S C, et al. Structure and hardness studies of CNx/TiN nanocomposite coatings[J]. Applied Physics Letters, 1996, 68(9): 1211-1213. |

| 点击浏览原文 | |

| [18] | WU M L, QIAN W D, CHUNG Y W, et al. Superhard coatings of CNx/ZrN multilayers prepared by DC magnetron sputtering[J]. Thin Solid Films, 1997, s308-309(1): 113-117. |

| 点击浏览原文 | |

| [19] | LIU D G, GU C D, CHEN R, et al. Interface and superhardness of TiN/CNx multilayer films[J]. Surface and Coatings Technology, 2010, 205(7): 2386-2392. |

| [20] | Alemón B, FLORES M, Ramírez W, et al. Tribocorrosion behavior and ions release of CoCrMo alloy coated with a TiAlVCN/CNx multilayer in simulated body fluid plus bovine serum albumin[J]. Tribology International, 2015, 81: 159-168. |

| 点击浏览原文 | |

| [21] | CHEN R, TU J P, LIU D G, et al. Structural and mechanical properties of TaN/a-CNx multilayer films[J]. Surface and Coatings Technology, 2012, 206(8-9): 2242-2248. |

| [22] | LEE K H, OHTA R, SUGIMURA H, et al. Amorphous carbon and carbon nitride multilayered films prepared by shielded arc ion plating[J]. Thin Solid Films, 2005, 475(1-2): 308-312. |

| 点击浏览原文 | |

| [23] |

王朝勇, 张会远, 姚宁. Al2O3衬底上制备非晶碳薄膜及其场发射特性研究[J]. 压电与声光, 2015, 37(4): 659-661.

WANG Z Y, ZHANG H Y, YAO N. Field emission property of amorphous carbon fabricated on the Al2O3 ceramic[J]. Piezoelectrics and Acoustooptics, 2015, 37(4): 659-661 (in Chinese). |

| 点击浏览原文 | |

| [24] | YAN J, TANG Z, CAO Y. Fast microwave synthesis of hybrid graphite-amorphous carbon encapsulated Li3V2(PO4)3 as cathode for lithium ion batteries[J]. Ceramics International, 2017, 43(14): 11534-11537. |

| 点击浏览原文 | |

| [25] | WANG Q, HE D, ZHANG J. In-situ stress suppression of hydrogenated a-CNx film prepared via Ar gas introduction[J]. Surface and Interface Analysis, 2017, 49(5): 370-375. |

| 点击浏览原文 | |

| [26] |

宋建强, 郑晓华, 杨芳儿, 等. 靶基距对脉冲激光沉积CNx薄膜微结构和摩擦学性能的影响[J]. 中国表面工程, 2013, 26(1): 63-68.

SONG J Q, ZHENG X H, YANG F E, et al. Effects of target to substrate distance on microstructure and tribological properties of pulsed laser deposited CNx films[J]. Chinese Surface Engineering, 2013, 26(1): 63-68 (in Chinese). |

| 点击浏览原文 | |

| [27] | BENHAGOUGA R H, ABDELLI-MESSACI S, ABDESSELAM M, et al. Temperature effect on hydrogenated amorphous carbon leading to hydrogenated graphene by pulsed laser deposition[J]. Applied Surface Science, 2017, 426: 874-880. |

| 点击浏览原文 | |

| [28] | KIM H S. On the rule of mixtures for the hardness of particle reinforced composites[J]. Materials Science and Engineering A, 2000, 289(1-2): 30-33. |

| 点击浏览原文 | |

| [29] | KATO M. Hardening by spinodally modulated structure in b.c.c. alloys[J]. Acta Metallurgica, 1981, 29(1): 79-87. |

| 点击浏览原文 |