2. 南京工业大学 极端承压装备设计与制造重点实验室,南京 211816;

3. 华东理工大学 机械与动力工程学院, 上海 200237

2. Key Lab of Design and Manufacture of Extreme Pressure Equipment, Nanjing TECH University, Nanjing 211816;

3. School of Mechanical and Power Engineering, East China University of Science and Technology, Shanghai 200237

奥氏体不锈钢具有优良的抗腐蚀性能,在石化、核电、食品等行业中被广泛应用。但奥氏体不锈钢硬度较低,抗磨损和抗疲劳性能较差,大大降低了其在特定环境中的使用寿命。奥氏体不锈钢低温超饱和气体渗碳(Low temperature supersaturation gaseous carburization, LTSGC)是指在碳化物(一般指M23C6)形成温度(500℃)以下,经过表面活化、渗碳等工艺过程,将碳原子固溶到奥氏体不锈钢晶格中,在表面形成硬度极高(超过1 000 HV)和压缩残余应力极大(超过−2 GPa)的渗碳强化层。由于该工艺相对于高温渗碳而言,温度较低,且该工艺渗碳后碳含量达到渗碳温度下碳在奥氏体中溶解度的800倍以上[1-2],因此被称为低温超饱和气体渗碳。经过处理后,奥氏体不锈钢的抗磨损、抗疲劳、抗点蚀及抗应力腐蚀开裂性能大幅提高[3-5]。该项技术被美国能源部纳入“未来工业材料研究计划”,并得到美国海军的资助[6]。

由于奥氏体不锈钢表面渗碳强化层直接与工作介质接触,如果渗碳层开裂,不仅会导致应力集中,影响材料的抗疲劳性能,还会对材料的抗蚀性能及抗磨损能力造成严重影响。文中通过对316L不锈钢进行低温超饱和气体渗碳处理,分析了渗碳层中的碳浓度、残余应力以及纳米硬度分布。通过单轴拉伸试验,研究了渗碳层表面的开裂特性及断裂韧性。通过对比供货态试样、渗碳温度下的时效试样和渗碳试样力学性能的差异,计算了渗碳层的断裂韧性,同时讨论了渗碳层对材料整体力学性能的影响。

1 材料及方法采用厚12 mm商用316L不锈钢板,化学成分(w/%)为: 0.03 C、17.54 Cr、10.10 Ni、2.12 Mo、1.43 Mn、0.55 Si,余量Fe。拉伸试样为宽度W=6 mm,标距为30 mm的板状试样,试样厚度t取2 mm和4 mm,拉伸方向与钢板轧制方向一致。试验前,所有试样均经14 μm(600目)金相砂纸打磨,并去除油污,打磨后用螺旋测微器测量每个试样平行段实际尺寸。拉伸试样为供货态、时效态和渗碳处理的3种试样。供货态是指直接由原材料钢板加工的试样;时效态是试样加工完成后进行渗碳温度下氮气保护的时效处理,处理时间与渗碳时间相同,以考察低温超饱和气体渗碳过程中温度对材料力学性能的影响;渗碳试样是指在470℃下经过30 h低温超饱和气体渗碳的试样,渗碳基本工艺为:首先将试样置于自行设计的渗碳装置中,升温至250℃进行2 h活化处理(活化气氛为HCl和N2的混合气体),活化结束后关闭HCl通道, 将温度升至470℃, 通入渗碳气体(CO, H2, N2混合气体), 进行渗碳处理,时间为30 h。详细工艺过程参见文献[7-9]。

利用岛津材料试验机并按照GB/T 228.1−2010标准进行单轴拉伸试验,拉伸速率1.5 mm/min。采用单试样法确定表面渗碳层开裂时的塑性应变,试验前先在渗碳拉伸试样表面间隔约2 mm做标记,测量标记线上特征点间距,然后进行拉伸。从0.5%开始,应变每增加0.2%,暂停试验,取下试样,用扫描电子显微镜(SEM)对试样表面的进行观察,直至发现裂纹,测量标记线上特征点间距变化,计算出渗碳层表面开裂时的应变。

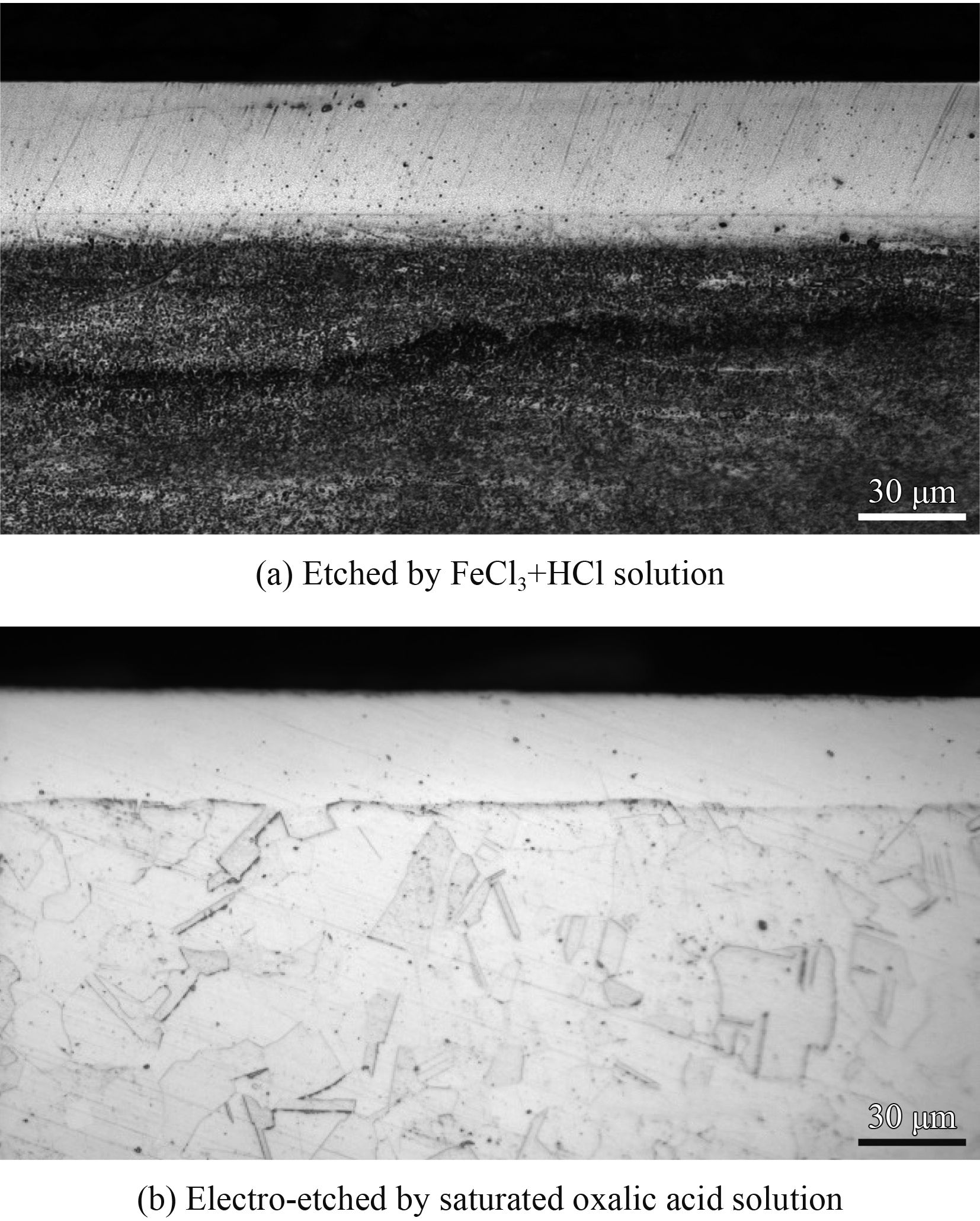

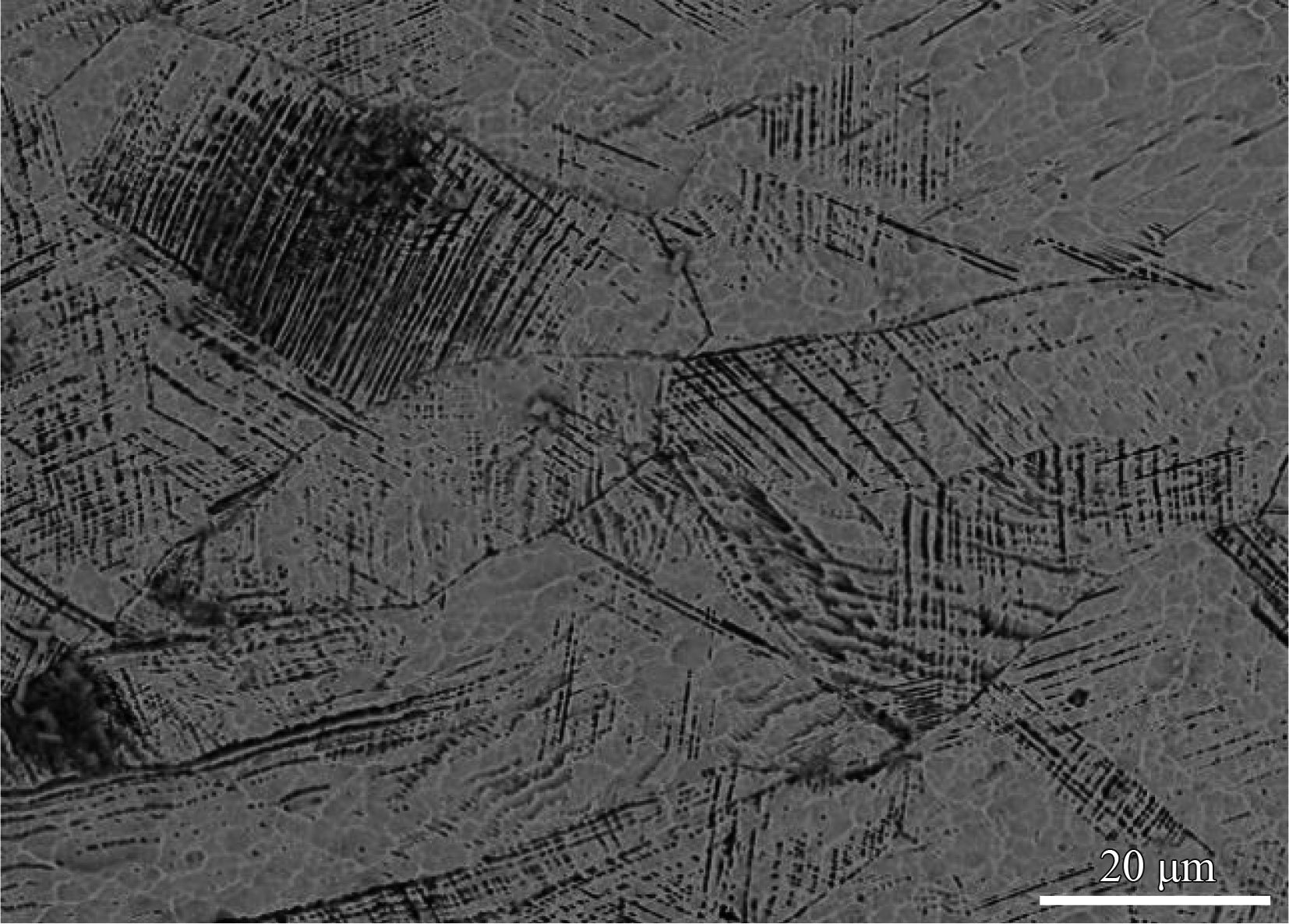

金相试样尺寸为10 mm×10 mm×6 mm,抛光后分别用FeCl3+HCl溶液腐蚀及饱和草酸溶液电解腐蚀,并用ZEISS光学显微镜(OM)和FEI-Phenom ProX扫描电镜(SEM)观察金相试样的显微组织。采用EPMA-1610型电子探针X射线微区分析仪(EPMA)测量渗碳层沿深度方向的碳浓度分布。通过逐层抛光减薄,采用PROTO-Ixrd Combo X射线残余应力分析仪测量渗碳层沿深度方向的残余应力。采用Hysitron Premier纳米压痕仪沿渗碳层深度方向进行纳米硬度测量。

2 结果与讨论 2.1 微观组织图1为经LTSGC处理后316L不锈钢金相组织。由图1 (a)可见,316L奥氏体不锈钢表面形成了约30 μm厚的渗碳层,由于渗碳层对FeCl3+HCl溶液具有极强的抗蚀性,经2 min擦拭后,316L基体已经过度腐蚀,但渗碳层仍表现为亮白的抛光态特征。采用饱和草酸溶液电解腐蚀(6 V, 0.7 A, 15 s),316L基体组织已经显现,但是仍然无法显现渗碳层组织,如图1 (b)所示。为观察渗碳层中组织特征,在饱和草酸溶液中对渗碳试样表面电解2 min后,可以看到渗碳层中的大量滑移特征,如图2所示,与Farrell等人[10-11]观察到的结果一致。这是由于碳原子进入奥氏体晶格引起的晶格膨胀在平行于试样表面方向上受到基体的约束,发生塑性变形所致。

|

| 图 1 316L奥氏体不锈钢低温超饱和气体渗碳层横截面形貌 Figure 1 Cross-sectional morphologies of the LTSGC layer in 316L austenitic stainless steel |

|

| 图 2 316L奥氏体不锈钢低温超饱和气体渗碳层表面滑移变形特征 Figure 2 Surface slip deformation characteristics of the LTSGC layer in 316L austenitic stainless steel |

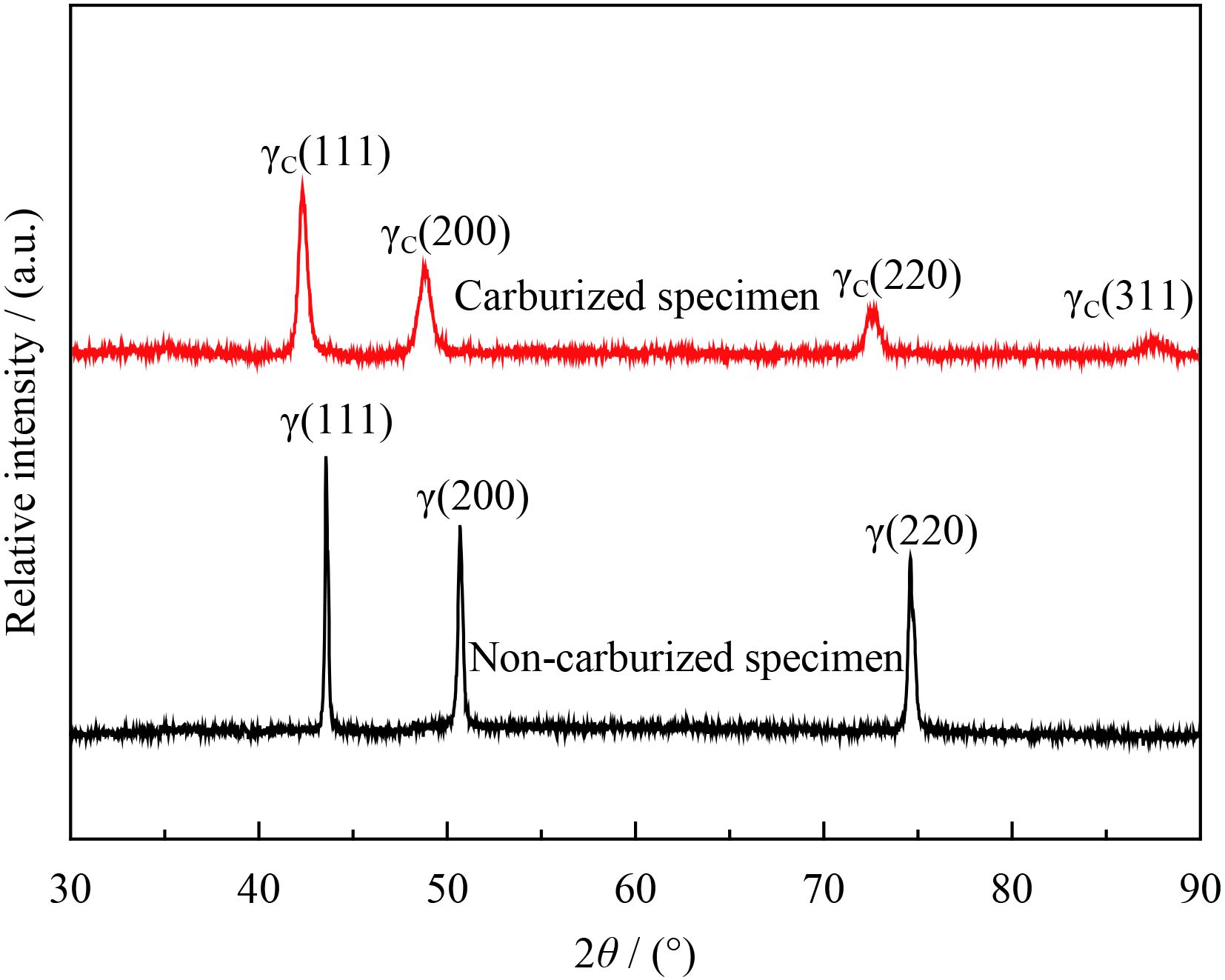

XRD分析结果见图3。可以看出,经过低温超饱和气体渗碳后,未见明显碳化物析出,在渗碳层表面形成了扩张奥氏体(γc)相[12],原奥氏体特征峰位置(即2θ角)向小角度偏移。这是因为碳原子固溶于奥氏体中,导致奥氏体晶面间距d增大[13]。同时可以看出,渗碳后奥氏体的特征峰变宽,表明渗碳层存在明显的残余应变,即存在较大的残余应力。

|

| 图 3 316L奥氏体不锈钢低温超饱和气体渗碳层表面XRD图谱 Figure 3 Surface XRD patterns of the LTSGC layer in 316L austenitic stainless steel |

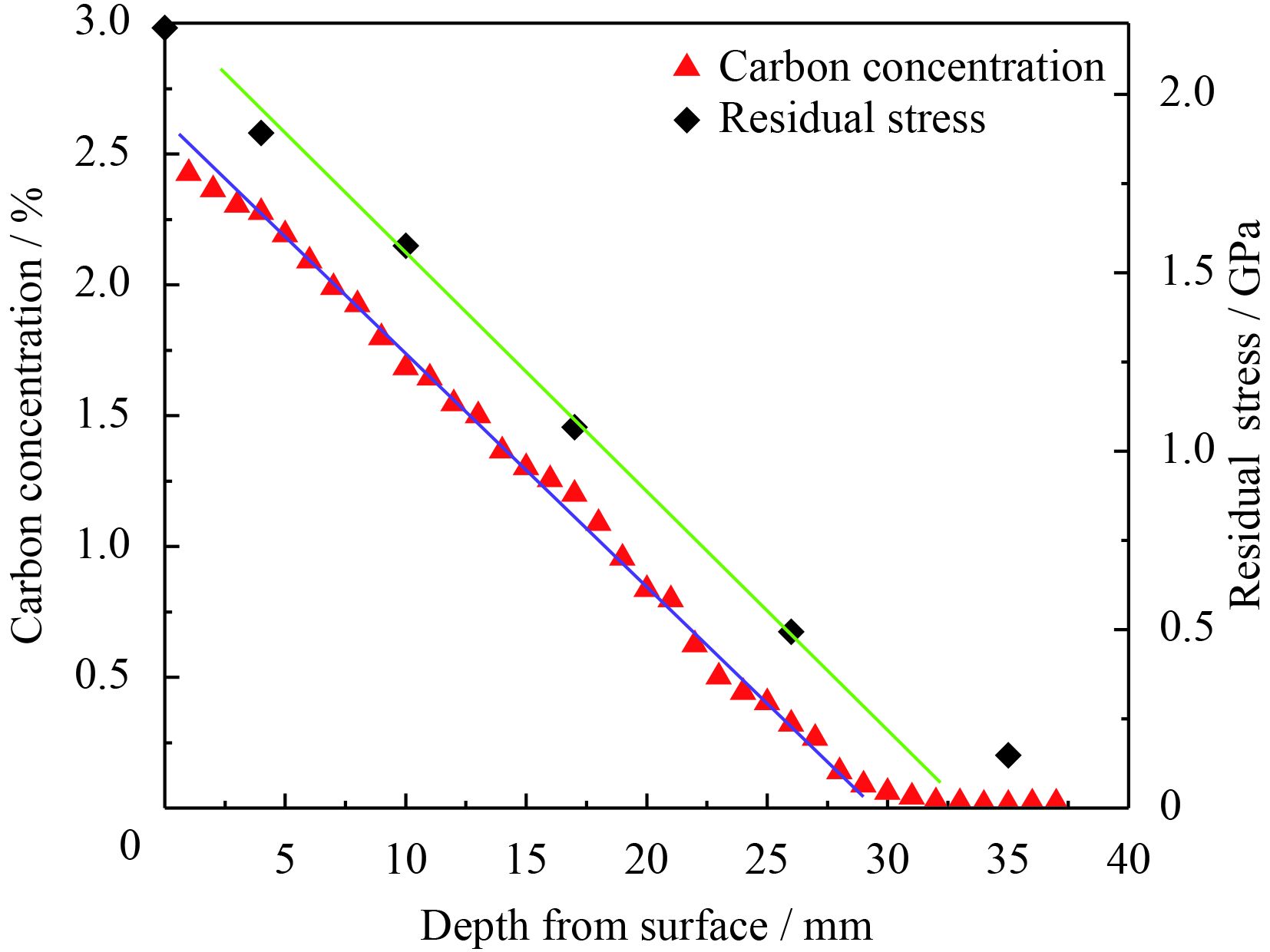

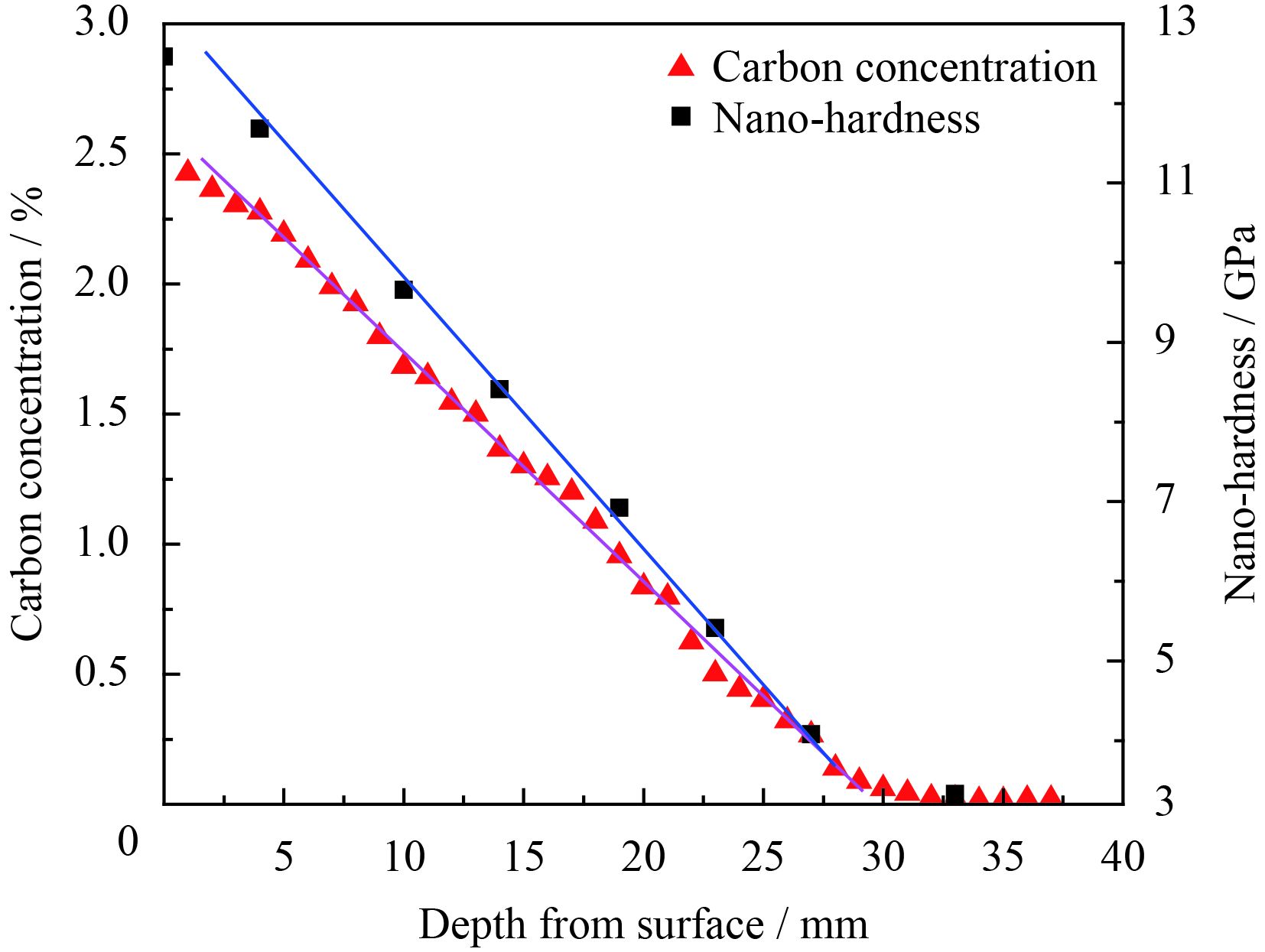

渗碳层沿深度方向的碳含量与残余应力的关系如图4所示,以及碳含量与纳米硬度的关系如图5所示。可以看出,表面碳浓度、残余压缩应力和纳米硬度分别高达2.4%(质量分数)、−2.2 GPa和12.6 GPa。进一步分析图4,可以发现,沿深度方向,残余应力随着碳含量的降低而减小。根据Christiansen的研究[14],碳浓度梯度引起的残余应力可写成:

其中,σrs,残余应力;β为Vegard常数,可以根据晶格常数与碳含量关系求出;E,弹性模量;ν,泊松比;Cb,基体碳含量(质量分数);Cx,渗碳层不同深度位置的碳含量。根据公式(1)可以看出,残余应力与碳含量线性相关,因此残余应力随着碳含量的降低而减小。

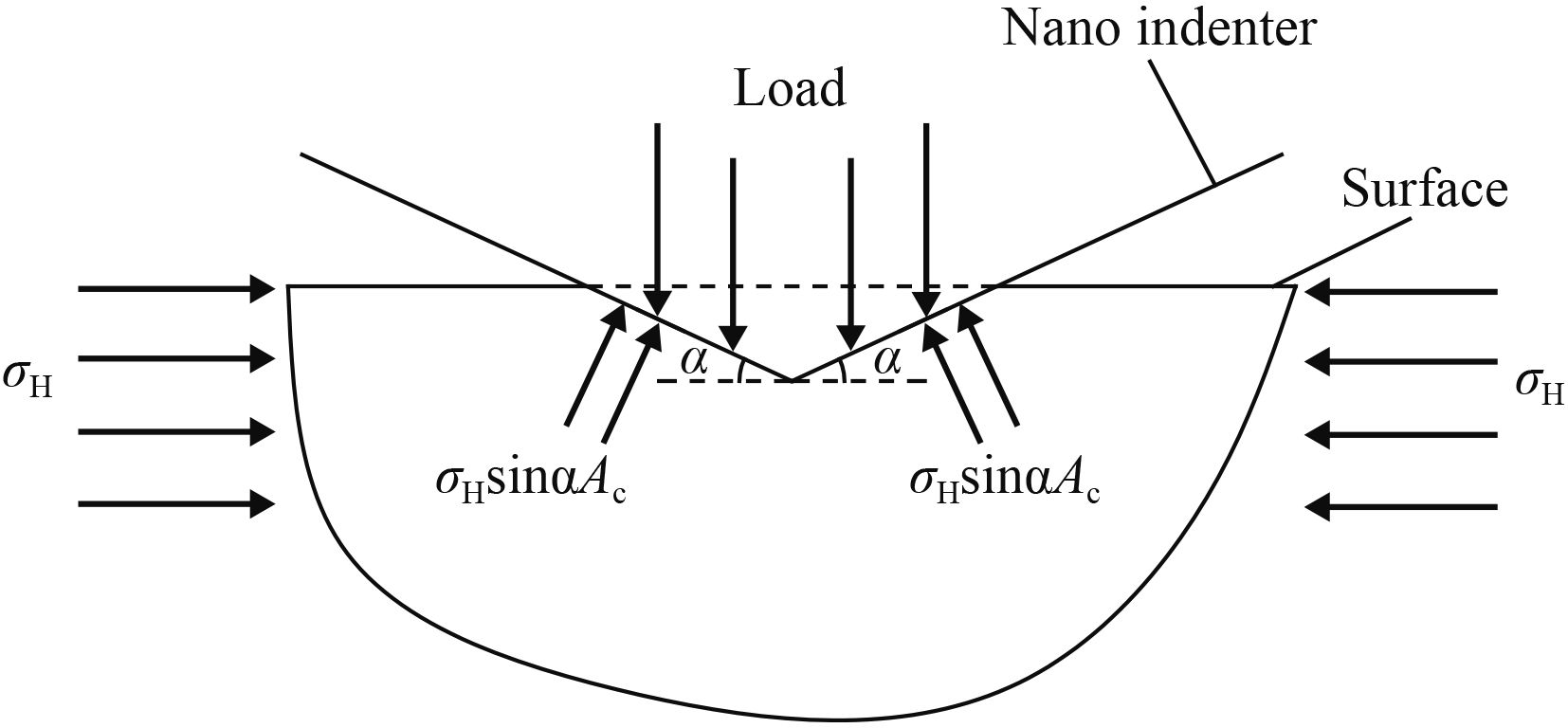

由图5还可以看出,越靠近表面(即残余压缩应力越大),纳米硬度与碳含量的偏离程度越大。这是由于当材料中存在压缩残余应力时,可将残余应力等效为静水应力σH[15],如图6所示。压缩残余应力对压头的作用力(F=σHsinαAc)与压头载荷方向相反,降低了压头的压入深度,相当于增加了材料的硬度。Jannotti[16]的研究也证实,材料中的压缩残余应力越大,其纳米硬度值越高。

|

| 图 4 渗碳层深度方向的碳含量和残余应力分布关系 Figure 4 Relationship between carbon concentration and residual stress along the depth direction of the carburizing layer |

|

| 图 5 渗碳层深度方向的碳含量和纳米硬度分布关系 Figure 5 Relationship between carbon concentration and nano-hardness along the depth direction of the carburizing layer |

|

| 图 6 压缩残余应力对压头载荷的作用示意图 Figure 6 Schematic diagram of the effect of compressive residual stress on the normal indenter load |

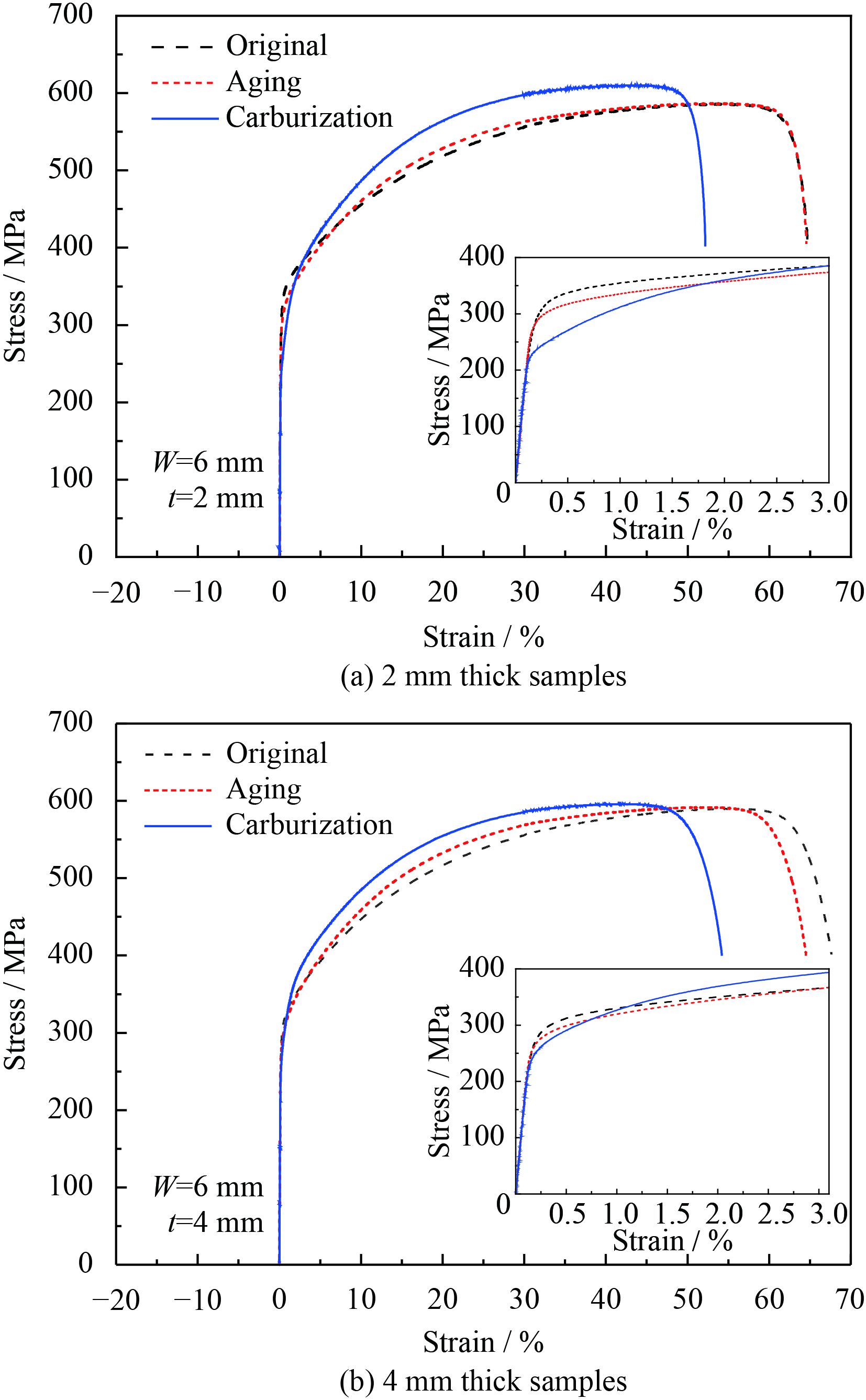

对供货态,时效态和渗碳试样进行单轴拉伸试验, 应力-应变曲线如图7所示。可以看出:①供货态和时效态试样应力-应变曲线基本吻合,说明在470 ℃下时效30 h,对316L不锈钢的力学性能影响较小。②与时效态试样相比,渗碳试样的抗拉强度均有提高, 分别提高24 MPa(2 mm厚度试样)和4 MPa(4 mm厚度试样),而且随着试样厚度的增加,渗碳层对整体的抗拉强度的影响逐渐降低,这是因为在相同渗碳工艺下,渗碳层的厚度不变,但随着试样厚度的增加,渗碳层在整个试样截面积中所占的比例降低,因此其对整体抗拉强度的影响也降低。③无论与供货态还是时效态试样相比,渗碳试样的伸长率均显著降低,具体原因见2.5节相关讨论。

进一步比较初始阶段的应力-应变曲线。可看出:①供货态,时效态和渗碳试样在弹性阶段的曲线几乎重合,弹性模量基本相等,约为190 GPa;②进入屈服阶段后,渗碳试样屈服强度(σ0.2)明显降低,与时效试样相比,屈服强度分别降低56 MPa(2 mm厚度试样)和13 MPa(4 mm厚度试样)。屈服强度的降低,主要是由于为了平衡渗碳层中压缩残余应力,渗碳试样基体中产生了一定幅值的拉伸应力;③渗碳试样应力随应变的增加而增大的速度明显高于时效态和供货态试样,并且在应变达到约3%以后,渗碳试样的应力超过时效态和供货态试样。研究表明[17-19],材料硬度与屈服强度有明显的正相关性,奥氏体不锈钢经过LTSGC后,渗碳层硬度高达1 000 HV以上,是基体的3~4倍,因此渗碳层的屈服强度也大幅提高。在拉伸初期,渗碳层和基体均处于弹性阶段,因此渗碳层的强化作用未显现。当基体率先发生屈服后,由于渗碳层仍处于弹性阶段[20],因此渗碳试样整体强度较时效试样表现出更高的增大速率。

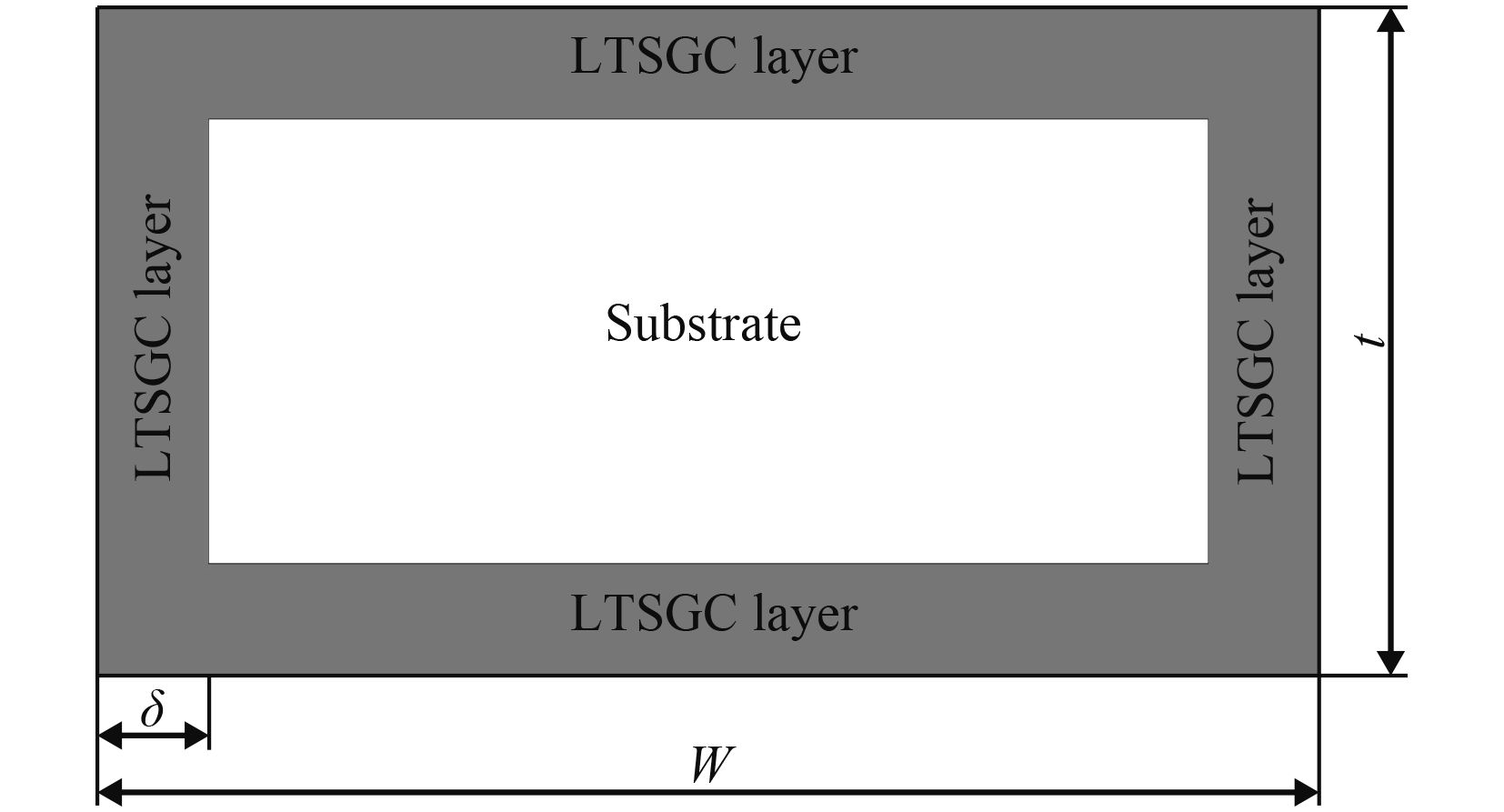

2.4 渗碳层平均抗拉强度计算奥氏体不锈钢经过LTSGC后,在材料表面形成了碳浓度梯度分布的渗碳层,由于碳浓度差的存在,渗碳层中同时产生了极大的压缩残余应力。由于残余应力与渗碳层密不可分,且在承载过程中也会影响到渗碳层的整体性能,不妨将含残余应力的渗碳层整体视为压应力强化的新型材料,则渗碳试样可认为是复合材料,则渗碳层的平均抗拉强度可通过单轴拉伸试验获得。即:渗碳试样的强度可以认为是渗碳层与基体强度的叠加,通过分离计算可得渗碳层平均抗拉强度。图8给出了渗碳拉伸试样的截面几何尺寸示意图。

总的拉伸载荷由渗碳层和基体承担,则有:

式中,F为整体拉伸载荷,N;σTOL为整体拉伸应力MPa;ATOL为总面积,mm2;σcar为渗碳层承受的应力,MPa;Acar为渗碳层面积,mm;σbas为基体承受的应力;Abas为试样中基体面积,mm。根据式(2),由图7的单轴拉伸应力-应变曲线可得到2 mm试样和4 mm试样的渗碳层的平均抗拉强度分别为1.33 GPa和1.47 GPa,其平均值为1.4 GPa,与按文献[21]中的数据计算出的渗碳层平均抗拉强度(约为1.3 GPa)非常接近。

|

| 图 7 不同厚度试样单轴拉伸曲线 Figure 7 Uniaxial tensile curves of different thickness samples |

|

| 图 8 渗碳试样截面示意图(δ为渗碳层厚度,W为试样宽度,t为试样厚度) Figure 8 Cross-sectional view of carburizing specimen(δ is the thickness of LTSGC layer,W is the width of the sample and t is the thickness of the sample) |

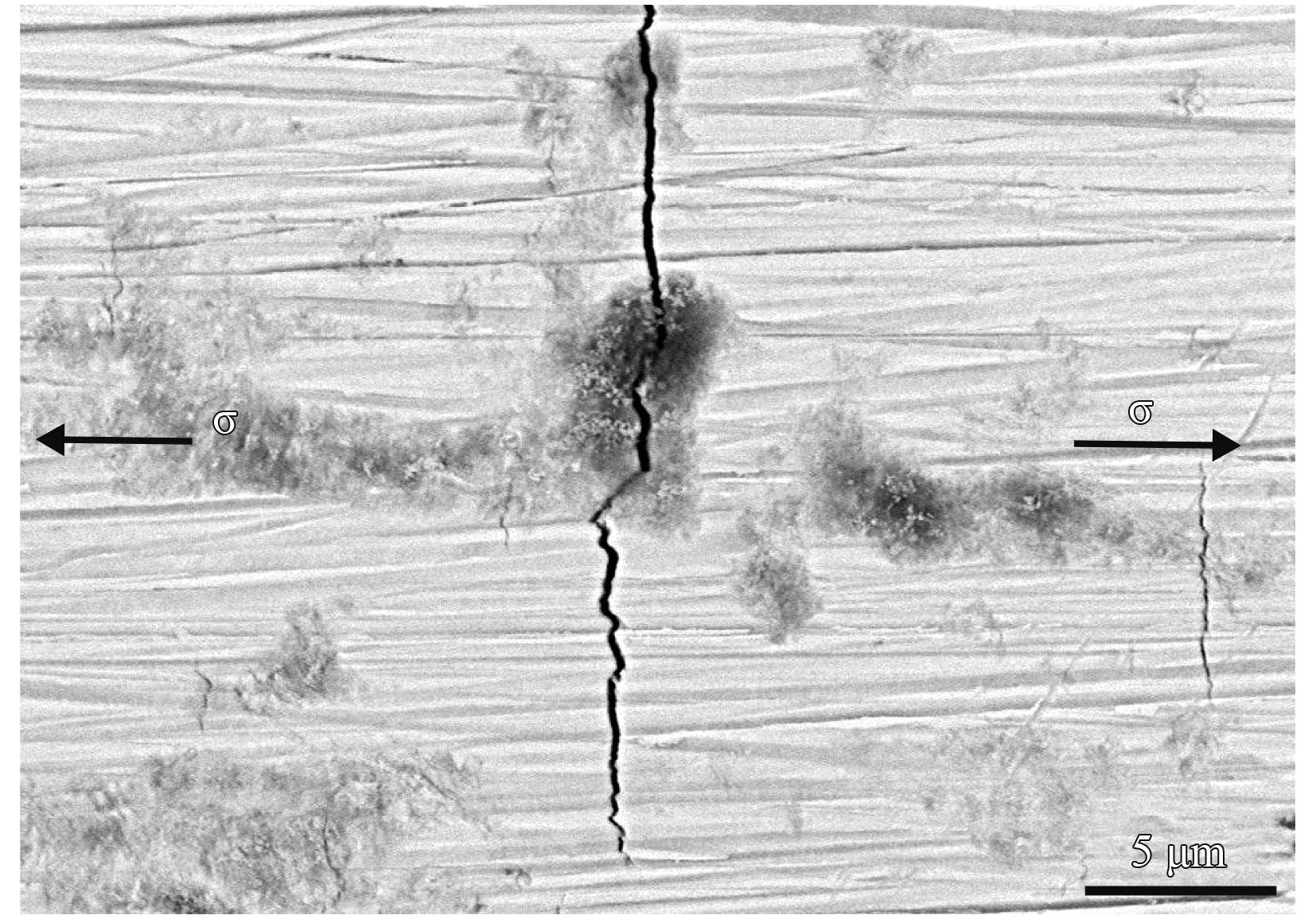

渗碳试样单轴拉伸试验的塑性变形观察结果表明,当塑性应变约1.5%时,在渗碳试样表面出现垂直于加载方向的裂纹,如图9所示。

|

| 图 9 塑性应变约1.5%时渗碳层表面的开裂 Figure 9 Surface cracking characteristics of LTSGC layer at about 1.5% plastic strain |

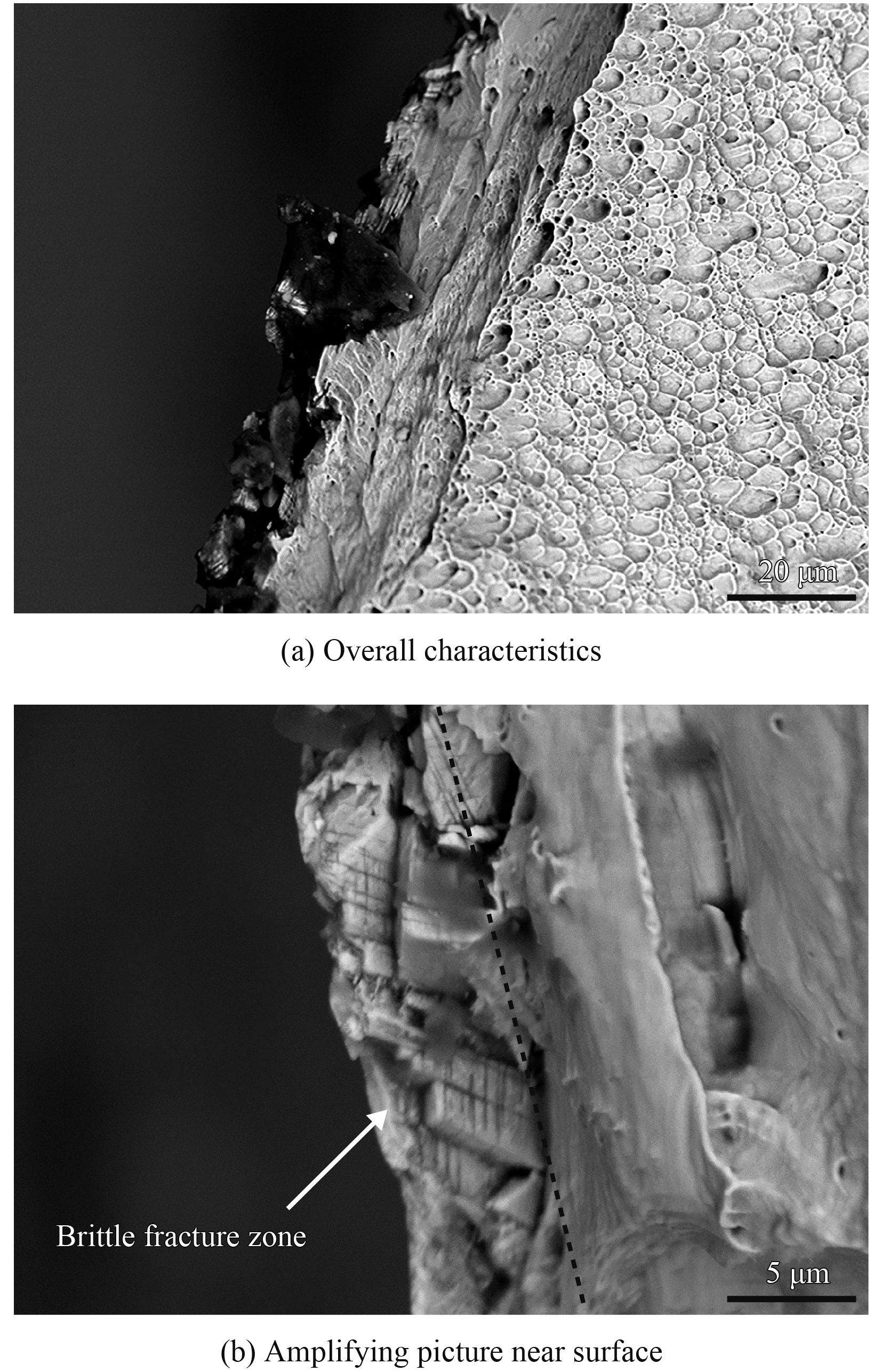

渗碳试样拉伸断口如图10。可看出,断口可分为两个区域:从最外层约5 μm范围为脆断区;5 μm以下直至基体均为韧性断裂区,说明渗碳层不同深度位置断裂机理不同。表面首先发生脆性开裂,然后沿深度方向依次逐层开裂,直至基体。由于渗碳层与基体密不可分,此时的基体为含裂纹缺陷试样,在随后的拉伸过程中出现应力集中,导致伸长率降低。

|

| 图 10 渗碳试样拉伸断口特征 Figure 10 Tensile fracture characteristics of the carburizing samples |

断裂韧性KIC反映出材料抵抗开裂的能力。D Hoeft等人[22]通过公式(3)对316不锈钢低温等离子渗氮层的断裂韧性进行了计算。

式中,σc为临界应力,MPa;tf为脆性层厚度,μm;σy为基体屈服强度,F(αD)为脆性层与基体弹性对比函数。根据式(3),经计算,渗碳层表面5 μm范围脆性层的断裂韧性为19 MPa·m1/2,仅为316L不锈钢断裂韧性(约50 MPa·m1/2)的1/3左右。这说明,由于表面层固溶了大量碳原子,奥氏体晶格发生较大程度的膨胀,材料的缺陷密度显著上升,渗碳层表面5 μm范围内更加脆硬(碳质量分数在2.25%以上),导致断裂韧性显著下降。

3 结 论(1) 316L奥氏体不锈钢经LTSGC处理后,在表面形成了约30 μm的渗碳层,渗碳层无明显的碳化物析出,为单一的扩张奥氏体相,具有极高的碳含量、硬度和极大的压缩残余应力,且均在表面达到最大值,沿深度方向连续梯度降低,渗碳层的平均抗拉强度约为1.4 GPa。

(2) LTSGC工艺提高了316L奥氏体不锈钢的抗拉强度,但是降低了屈服强度和断裂伸长率。

(3) LTSGC层表面当塑性应变达到约1.5%时发生开裂。约5 μm表面范围的渗碳层的断裂韧性为19 MPa·m1/2,只有基体的1/3左右,进一步说明了低温超饱和气体渗碳试样在拉伸过程中首先从表面开裂。

| [1] | LIU W J, BRIMACOMBE J K, HAWBOLT E B. Influence of composition on the diffusivity of carbon in steels—I. Non-alloyed austenite[J]. Acta Metallurgica Et Materialia, 1991, 39(10): 2373-2380. |

| 点击浏览原文 | |

| [2] | CAO Y, ERNST F, MICHAL G M. Colossal carbon supersaturation in austenitic stainless steels carburized at low temperature[J]. Acta Materialia, 2003, 51(14): 4171-4181. |

| 点击浏览原文 | |

| [3] | MARTIN F J, NATISHAN P M, LEMIEUX E J, et al. Enhanced corrosion resistance of stainless steel carburized at low temperature[J]. Metallurgical and Materials Transactions A, 2009, 40(8): 1805-1810. |

| 点击浏览原文 | |

| [4] | CESCHINI L, MINAK G. Fatigue behaviour of low temperature carburised AISI 316L austenitic stainless steel[J]. Surface & Coatings Technology, 2008, 202(9): 1778-1784. |

| 点击浏览原文 | |

| [5] | RHVD JAGT. Kolsterising-surface hardening of austenitic and duplex stainless steels without loss of corrosion resistance[J]. Heat Treatment of Metals, 2000, 27(3): 62-65. |

| [6] | NATISHAN P M, BAYLES R A, RAYNE R, et al. Interstitial hardening of type 316L stainless steel to improve corrosion resistance and mechanical properties[J]. Corrosion, 2012, 68(7): 638-644. |

| 点击浏览原文 | |

| [7] |

荣冬松, 姜勇, 巩建鸣. 奥氏体不锈钢低温超饱和渗碳实验及热动力学模拟研究[J]. 金属学报, 2015,51(12): 1516-1522.

RONG D S, JIANG Y, GONG J M. Experimental research and thermodynamic simulation of low temperature colossal carburization of austenitic stainless steel[J]. Acta Metallurgica Sinica, 2015,51(12): 1516-1522 (in chinese). |

| 点击浏览原文 | |

| [8] | PENG Y, GONG J, JIANG Y, et al. The effect of plastic pre-strain on low-temperature surface carburization of AISI 304 austenitic stainless steel[J]. Surface Coatings Technology, 2016, 304: 16-22. |

| 点击浏览原文 | |

| [9] | RONG D S, JIANG Y, GONG J M. Residual stress in low temperature carburised layer of austenitic stainless steel[J]. Materials Science and Technology, 2017, 33(3): 277-284. |

| 点击浏览原文 | |

| [10] | FARRELL K, SPECHT E D, PANG J, et al. Characterization of a carburized surface layer on an austenitic stainless steel[J]. Journal of Nuclear Materials, 2005, 343(1): 123-133. |

| 点击浏览原文 | |

| [11] | STINVILLE J C, CORMIER J, TEMPLIER C, et al. Monotonic mechanical properties of plasma nitrided 316L polycrystalline austenitic stainless steel: Mechanical behaviour of the nitrided layer and impact of nitriding residual stresses[J]. Materials Science & Engineering A, 2014, 605(30): 51-58. |

| 点击浏览原文 | |

| [12] | HUMMELSHØJ T S, CHRISTIANSEN T L, SOMERS M A J. Lattice expansion of carbon-stabilized expanded austenite[J]. Scripta Materialia, 2010, 63(7): 761-763. |

| 点击浏览原文 | |

| [13] |

高峰, 巩建鸣, 姜勇, 等. 316L奥氏体不锈钢低温气体渗碳后的表面特性[J]. 金属热处理, 2014, 39(12): 102-106.

GAO F, GONG J M, JIANG Y, et al. Surface performance of 316L austenitic stainless steel after low temperature gas carburizing[J]. Heat Treatment of Metals, 2014, 39(12): 102-106 (in Chinese). |

| 点击浏览原文 | |

| [14] | CHRISTIANSEN T, SOMERS M A J. Avoiding ghost stress on reconstruction of stress-and composition-depth profiles from destructive X-ray diffraction depth profiling[J]. Materials Science and Engineering: A, 2006, 424(1): 181-189. |

| 点击浏览原文 | |

| [15] | SURESH S, GIANNAKOPOULOS A E. A new method for estimating residual stresses by instrumented sharp indentation [J]. Acta Materialia, 1998, 46(16): 5755-5767. |

| 点击浏览原文 | |

| [16] | JANNOTTI P, SUBHASH G, IFJU P, et al. Influence of ultra-high residual compressive stress on the static and dynamic indentation response of a chemically strengthened glass[J]. Journal of the European Ceramic Society, 2012, 32(8): 1551-1559. |

| 点击浏览原文 | |

| [17] | PAVLINA E J, VAN TYNE C J. Correlation of yield strength and tensile strength with hardness for steels[J]. Journal of Materials Engineering and Performance, 2008, 17(6): 888-893. |

| 点击浏览原文 | |

| [18] | ZHANG P, LI S X, ZHANG Z F. General relationship between strength and hardness[J]. Materials Science and Engineering: A, 2011, 529: 62-73. |

| 点击浏览原文 | |

| [19] | TIRYAKIOĞLU M, ROBINSON J S, SALAZAR-GUAPURICHE M A, et al. Hardness–strength relationships in the aluminum alloy 7010[J]. Materials Science and Engineering: A, 2015, 631: 196-200. |

| 点击浏览原文 | |

| [20] | LI W, LI X, DONG H. Effect of tensile stress on the formation of S-phase during low-temperature plasma carburizing of 316L foil [J]. Acta Materialia, 2011, 59(14): 5765-5774. |

| 点击浏览原文 | |

| [21] | MICHAL G M, ERNST F, KAHN H, et al. Carbon supersaturation due to paraequilibrium carburization: Stainless steels with greatly improved mechanical properties[J]. Acta Materialia, 2006, 54(6): 1597-1606. |

| 点击浏览原文 | |

| [22] | HOEFT D, LATELLA B A, SHORT K T. Residual stress and cracking in expanded austenite layers[J]. Journal of Physics Condensed Matter, 2005, 17(23): 3547-3558. |

| 点击浏览原文 |