2. 中国工程物理研究院 核物理与化学研究所,四川 绵阳 621900

2. Institute of Nuclear Physics and Chemistry, China Academy of Engineering Physics, Mianyang 621900, Sichuan

由两种材料交替沉积形成的纳米多层薄膜,由于其物理性质和力学性质的异常效应而成为近年来薄膜研究的热点之一。已有研究表明,两种同构或异构单层膜层厚度相加组成的调制周期(Λ)一般不超过20 nm,纳米多层涂层的硬度为30~50 GPa,显著大于混合分布规律所决定的涂层硬度和相应单层膜硬度[1-4]。这种在小调制周期情况下多层膜的硬度存在异常升高的现象,称为超硬效应。研究多层膜的超硬效应及其强化机制可为刀具膜层体系提供一种纳米多层膜结构,用于各类涂层的设计和组装制备,促进工程应用。

众多研究结果[5-8]表明,多层膜的超硬效应与其界面微结构(界面结构和调制结构)和材料体系的组分密切相关。其中,界面微结构是最关键的因素。Hu等[6]研究了TiN/Si3N4纳米多层膜中Si3N4与TiN的界面结构,发现Si3N4层在厚度小于0.7 nm时晶化,实现共格外延生长,而厚度超过1 nm后,转为非晶,共格结构遭到破坏,硬度急剧下降。Chen等[8]研究了双层调制结构调制周期为5 nm和9 nm的CrAlN/ZrN多层膜界面结构对力学性能的影响,发现调制周期从9 nm降到5 nm导致CrAlN和ZrN子层之间的界面结构从非外延界面到局部外延界面转变,从而对硬度、粘附强度、热稳定性和抗氧化性具有积极的影响。现有的纳米多层膜强化理论(模量差理论,Hall-Petch强化理论,界面应力效应)认为纳米多层膜硬度主要受调制层界面微结构特性的调控。因此揭示纳米多层膜界面微结构对其超硬效应的影响机制极为关键。

目前,用于表征纳米多层膜表/界面微结构的方法依据尺度层次主要有微米层次的共聚焦激光显微镜、扫描电子显微镜;亚微米层次的多光束干涉法和椭圆偏光法;纳米层次的原子力显微镜、透射电子显微镜、射线散射法等。其中X射线反射以其无损伤性、高精度以及测量速度快等特点被认为是目前测量薄膜厚度和表面粗糙度等参数的主要手段之一[9]。X射线反射是一种小角度(2°~15°)的θ/2θ测量方式,扫描方式等同于XRD的θ/2θ扫描。但X射线反射探测的是样品表面法向电子浓度分布的关联特性,可获得有关薄膜和多层膜厚度、表面和界面平均粗糙度的关联特性。该方法可以用来研究外延、多晶、非晶薄膜和多层膜的微结构。对于厚度为2~200 nm的试样,X射线反射测量的精度可以达到0.1~0.3 nm,同时还能获得薄膜的界面粗糙度和组分密度等参数[10]。在作者前期工作中[11-13],采用非极化中子和X射线反射对CrN与CrAlN/TiAlN纳米周期膜的厚度、膜层界面粗糙度、界面扩散等表面、界面结构和性质等进行了研究,结果表明X射线反射更加适用于表征粗糙度较小的周期膜界面微结构。

文中采用反应磁控溅射技术制备了CrAlN/TiAlN纳米周期膜,并采用X射线反射技术研究了制备工艺参数对其界面微结构演变过程的影响。

1 试验与方法 1.1 试样制备纳米周期膜的制备在QHV-JGP400BⅡ高真空多靶磁控溅射设备仪上进行。基片为P型(001)单晶Si片,直径为50.8 mm,厚度为1 mm;靶材选用纯度均为99.999%金属钛靶、铬靶和铝靶,直径为50.8 mm,厚度为3 mm。工作气体Ar和反应气体N2纯度均为99.999%,本底真空度为6.0×10−4 Pa,工作压强为0.5 Pa,基片温度为350 ℃。硅片经丙酮和无水乙醇超声清洗烘干后装入真空室进行辉光清洗。采用三靶共溅法,基片上第1层为TiAlN膜,第2层为CrAlN膜,始终保持周期膜的调制周期为9 nm/9 nm,膜层的总厚度为90 nm,具体沉积参数列于表1。

| No. | Bias

voltage / V |

Current of

Ti/Cr target / A |

N2 flow

rate / (cm3 · min−1) |

Ar flow

rate / (cm3 · min−1) |

Al target

power / W |

| 1 | −200 | 0.2 | 30 | 10 | 40 |

| 2 | −200 | 0.2 | 30 | 10 | 80 |

| 3 | −200 | 0.2 | 30 | 10 | 120 |

| 4 | −200 | 0.2 | 15 | 10 | 80 |

| 5 | −200 | 0.2 | 45 | 10 | 80 |

| 6 | −200 | 0.2 | 30 | 5 | 80 |

| 7 | −200 | 0.2 | 30 | 20 | 80 |

| 8 | −100 | 0.2 | 30 | 10 | 80 |

| 9 | −300 | 0.2 | 30 | 10 | 80 |

| 10 | −200 | 0.1 | 30 | 10 | 80 |

| 11 | −200 | 0.3 | 30 | 10 | 80 |

利用日本理学Rigaku Ultima IV薄膜衍射仪(Cu Kα 靶,加速电压40 kV,电流40 mA)对纳米周期膜界面微结构进行分析。该设备使用交叉束光学(Cross beam optics,CBO)系统将聚焦光转换为高强度高分辨的平行光。入射光路的发散狭缝为1 mm,接收狭缝和防发散狭缝均为10 mm,探测器扫描范围0.5°~3.5°,步长0.04°,速度2°/min。

X射线反射数据处理采用Parratt32软件包[14]。首先建立材料的结构模型,计算模拟反射曲线,然后将其与试验曲线进行拟合从而获得材料厚度、密度和粗糙度等数据。模拟采用Fresnel反射定律的Parratt循环公式来计算入射光在多层材料上的反射波波幅,从而得到反射光的强度。拟合时,计算机调整模型的结构参量,同时利用遗传算法减小试验强度和模拟强度的对数偏差,直到模拟曲线和试验曲线处于最佳的拟合状态。

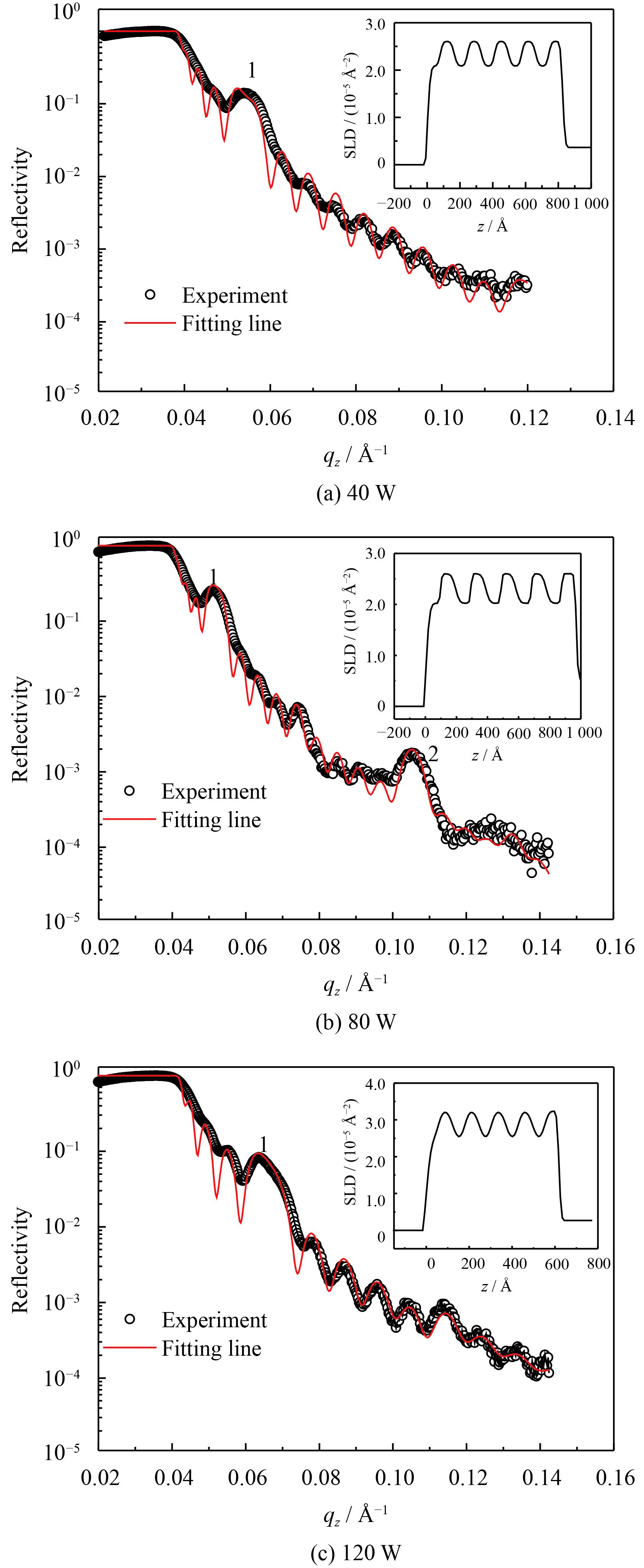

2 结果与讨论 2.1 铝靶功率的影响图1是射频铝靶的功率分别为40、80和120 W的样品1、样品2和样品3的X射线反射率曲线和电子散射长度密度(Scattering length density, SLD)图谱。由图1可见,3种纳米周期薄膜的反射率曲线都出现了典型的Kiessig干涉峰,表明薄膜厚度较为均匀。将Parratt多层膜模型拟合到反射率试验数据可知,模型理论值与试验数据符合的较好,拟合参数列于表2。另外,样品1和3的反射率曲线仅有一级反射峰,而样品2出现了二级反射峰。这是由于Al靶功率的增加使薄膜的溅射速率提高,进而使膜层的完整性提高。对于纳米周期膜而言,会逐渐呈现出超晶格薄膜特征。然而Al靶功率的增加也会促使Cr靶和Ti靶溅射出的原子扩散能力增加,从而会引起膜层间的原子扩散加重,产生界面弥散,反而会不利于形成超晶格薄膜。因此较小和较高的Al靶功率都不利于获得完整的超晶格薄膜。

由Bragg衍射可知,在极小入射角下,可根据多级反射数来确定超晶格薄膜周期厚度,即:

式中,d为薄膜周期厚度,Δqz(qz=4

式中,Zi为第i个元素的电荷数,

式中,ρie为i元素的电子密度,ρ为i元素组成单质的密度(g/cm3),NA为阿伏伽德罗常数,Ai/A为原子的摩尔质量比。

由式(2)(3)和表2可计算出Al靶功率为80 W时TiAlN和CrAlN膜层的密度分别为4.55 g/cm3和5.65 g/cm3,与TiAlN和CrAlN密度的试验值[16] 4.65 g/cm3和5.32 g/cm3非常接近。

|

| 图 1 不同Al靶功率的X射线反射率曲线和电子散射长度密度(SLD)图谱 Figure 1 X-ray reflectivity curves and SLD patterns with different Al power |

由表2也可知,膜层的粗糙度随着Al靶功率的增大而减小。铝靶功率为40 W时,Al原子溅射产额低,原子的轰击作用差,扩散不充分,膜层的粗糙度以膜层间的粗糙度为主(因为原子扩散能力弱);随铝靶功率的增大,轰击作用变大,进而使原子扩散能力增强,粗糙度减小。从SLD图谱中也可以看出,随Al靶功率的增加,周期膜的膜层结构更加清晰。

| No. | Films | Thickness / nm | SLD /(10−5 Å−2) | Roughness / nm |

| 1 | TiAlN | 5.71 | 2.475 | 1.83 |

| CrAlN | 6.66 | 2.085 | 1.58 | |

| 2 | TiAlN | 8.56 | 2.605 | 1.40 |

| CrAlN | 8.47 | 3.245 | 1.11 | |

| 3 | TiAlN | 9.86 | 2.022 | 1.02 |

| CrAlN | 9.57 | 2.601 | 0.73 | |

| 4 | TiAlN | 5.07 | 1.505 | 0.75 |

| CrAlN | 4.92 | 2.573 | 0.42 | |

| 5 | TiAlN | 10.2 | 2.303 | 1.20 |

| CrAlN | 11.4 | 2.766 | 0.30 | |

| 6 | TiAlN | 7.59 | 2.15.80 | 1.79 |

| CrAlN | 8.99 | 2.770 | 1.26 | |

| 7 | TiAlN | 6.98 | 2.060 | 1.49 |

| CrAlN | 7.22 | 2.660 | 0.96 | |

| 8 | TiAlN | 7.38 | 1.852 | 1.94 |

| CrAlN | 7.84 | 2.576 | 1.61 | |

| 9 | TiAlN | 9.26 | 2.651 | 2.15.8 |

| CrAlN | 9.74 | 3.245 | 1.82 | |

| 10 | TiAlN | 7.69 | 2.281 | 1.22 |

| CrAlN | 7.95 | 2.798 | 0.75 | |

| 11 | TiAlN | 10.56 | 1.627 | 2.69 |

| CrAlN | 10.78 | 2.556 | 3.02 |

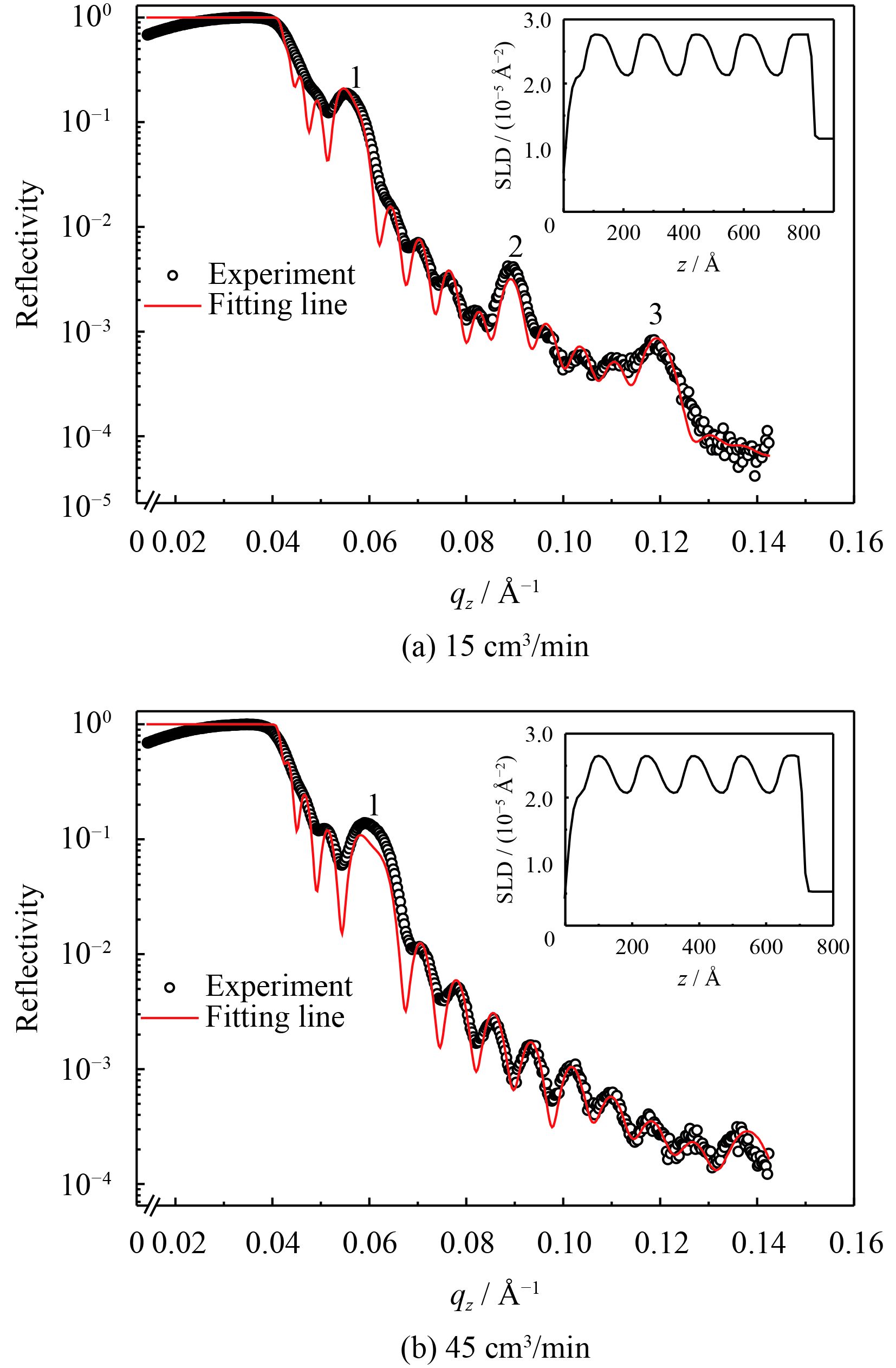

图2是N2流量为15 cm3/min和45 cm3/min的样品4和样品5的X射线反射率曲线和电子SLD图谱。通过与样品2(图1(b))的反射率曲线进行比较,可以发现,随N2流量增加,反射率曲线衍射峰的数量和强度下降,表明周期膜的膜层界面结构随N2流量的增加而变得模糊。这是因为增大N2流量,薄膜的沉积速率会降低,导致膜层的完整性变差。但N2流量对膜层的SLD没有明显的影响。

此外,由表2可知,随N2流量增加,膜层间的界面粗糙度增加。N2流量较大时,Ar分压较小,溅射出来的粒子能量小,扩散也不充分,所以粗糙度较大,膜层结构清晰度下降。

|

| 图 2 不同N2流量的X射线反射率曲线和SLD图谱 Figure 2 X-ray reflectivity curves and SLD patterns with different N2 flow rate |

图3是Ar流量分别为5 cm3/min和20 cm3/min的样品6和样品7的X射线反射率曲线和电子SLD图谱。通过与样品2(图1(b))的反射率曲线进行比较,可以发现,增加Ar流量,反射率曲线衍射峰的数量和强度增加,这一变化趋势与增加N2流量的相反。这是因为Ar气流量增加,氮气分压相应减小,电离的Ar+和轰击靶材的Ar+数目都增加,Ar+运动过程中与氮气分子碰撞,使溅射出来的金属离子大大增加,促使周期膜的完整性进一步提高。同时也使膜层厚度增加(表2)。因此Ar气流量对薄膜溅射速率的影响非常明显。

从图3、图1(b)以及表2中的电子SLD图谱比较可知,Ar流量由5 cm3/min增加到10 cm3/min,TiAlN层和CrAlN层的SLD值明显增加,然而Ar流量进一步增加到20 cm3/min,TiAlN层和CrAlN层的SLD值增加幅度很小。表明进一步增加Ar流量对周期膜的成分和完整性的影响不明显。此外,对比图3和图1(b)中的SLD图谱的峰型可知,较低Ar流量下SLD图谱的峰型接近于三角形,TiAlN层与CrAlN层间的过渡界面较宽,形成弥散界面的倾向大。随Ar流量进一步增加,SLD图谱的峰型转变为梯形状,表明周期膜层的成分趋于稳定且膜层界面宽度变小,膜层界面结构趋于清晰。

|

| 图 3 不同Ar流量的X射线反射率曲线和SLD图谱 Figure 3 X-ray reflectivity curves and SLD patterns with different Ar flow rate |

由表2可知,随着Ar气流量增加,周期膜的界面粗糙度减小。氩气流量较小时,溅射出的粒子数少,且能量较低,导致到达膜层表面生长时扩散能较低,膜层以柱状晶方式生长,膜层的粗糙度较大。随氩气流量增加,电离的Ar+增多,溅射出的粒子产额增高,能量增大,Ar+轰击膜层使粒子的扩散能力增强,薄膜的粗糙度降低。

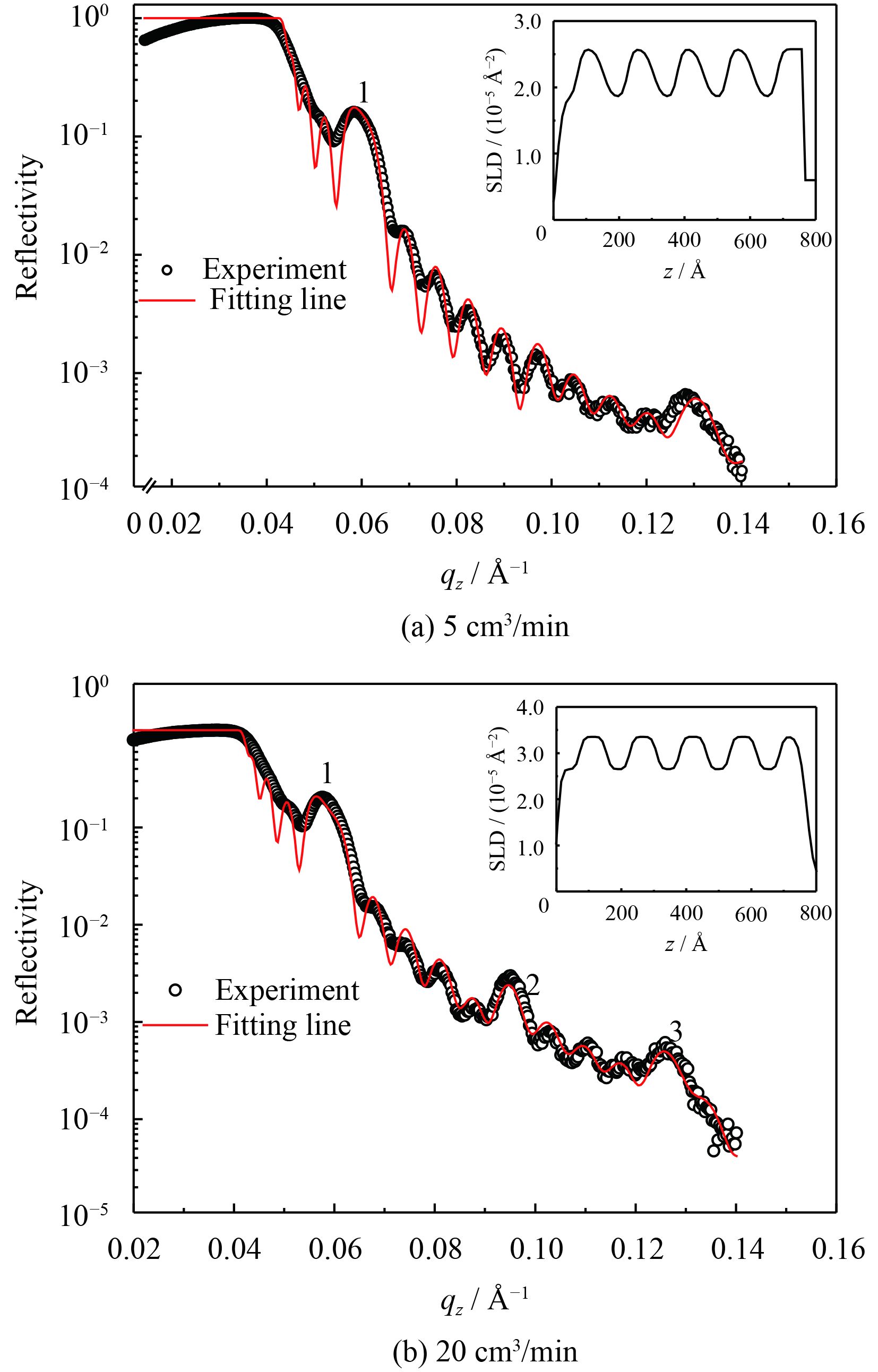

2.4 负偏压的影响图4是负偏压分别为−100 V和−300 V的样品8和样品9的X射线反射率曲线和电子SLD图谱。通过与样品2(图1(b))的反射率曲线进行比较,可以发现,仅样品2的反射率曲线出现二级衍射峰,表明较大和较小的负偏压都不利于形成完整的周期膜调制结构。

负偏压对粗糙度的影响较为明显,随着负偏压增加,膜层的界面粗糙度呈现先减小后增大的趋势。较小的负偏压,溅射粒子的能量较低,膜层完整性差,膜层间界面粗糙度较大。随负偏压增加,溅射粒子的能量提高,膜层完整性增加,膜层间界面光滑。过大的负偏压使反溅射现象严重,薄膜成型不均匀,使得粗糙度增大,负偏压为−300 V时,粗糙度已经达到2 nm,从SLD图谱分布可以看出,样品9的膜层结构已变得模糊。

|

| 图 4 不同负偏压的X射线反射率曲线和SLD图谱 Figure 4 X-ray reflectivity curves and SLD patterns with different negative bias |

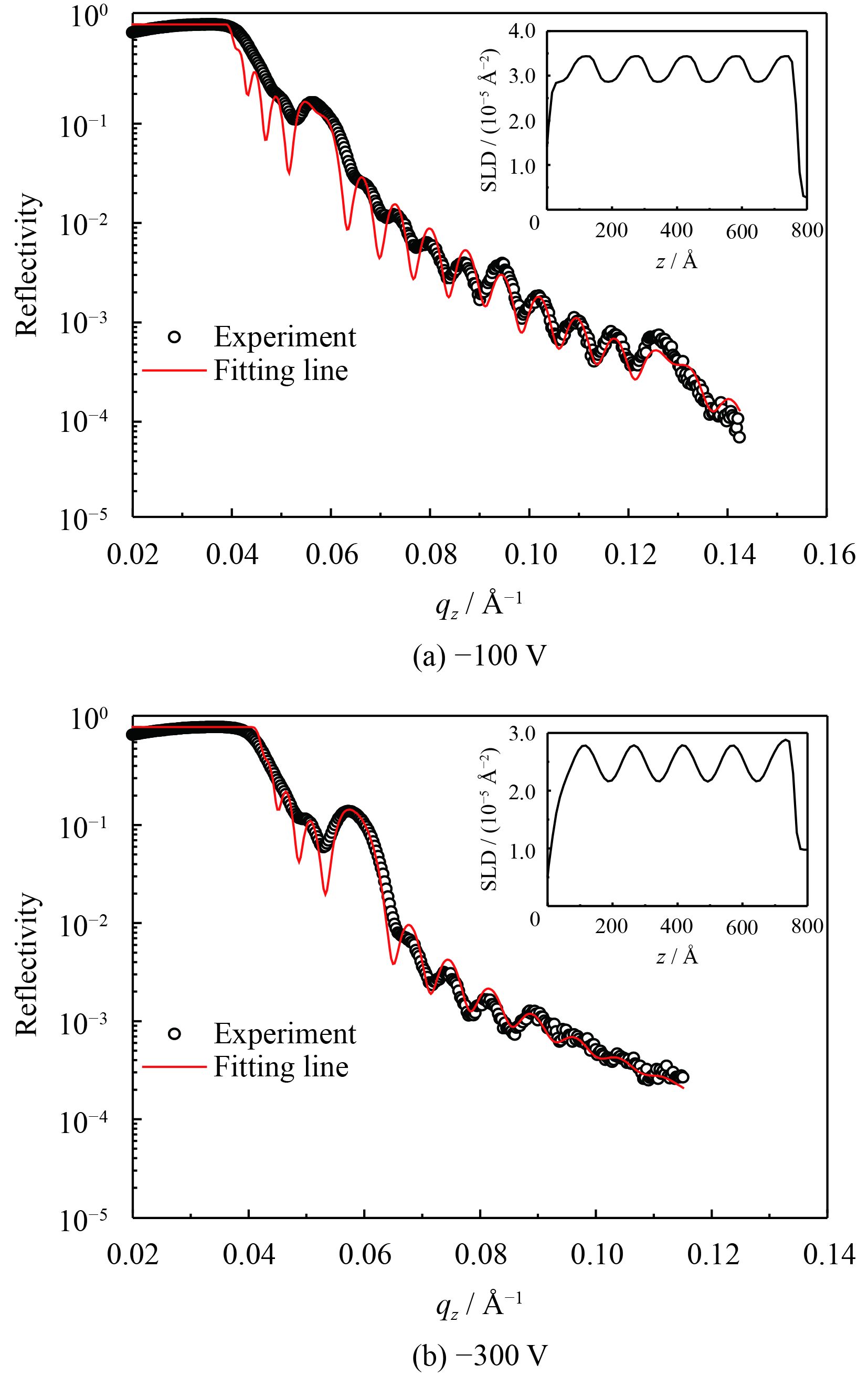

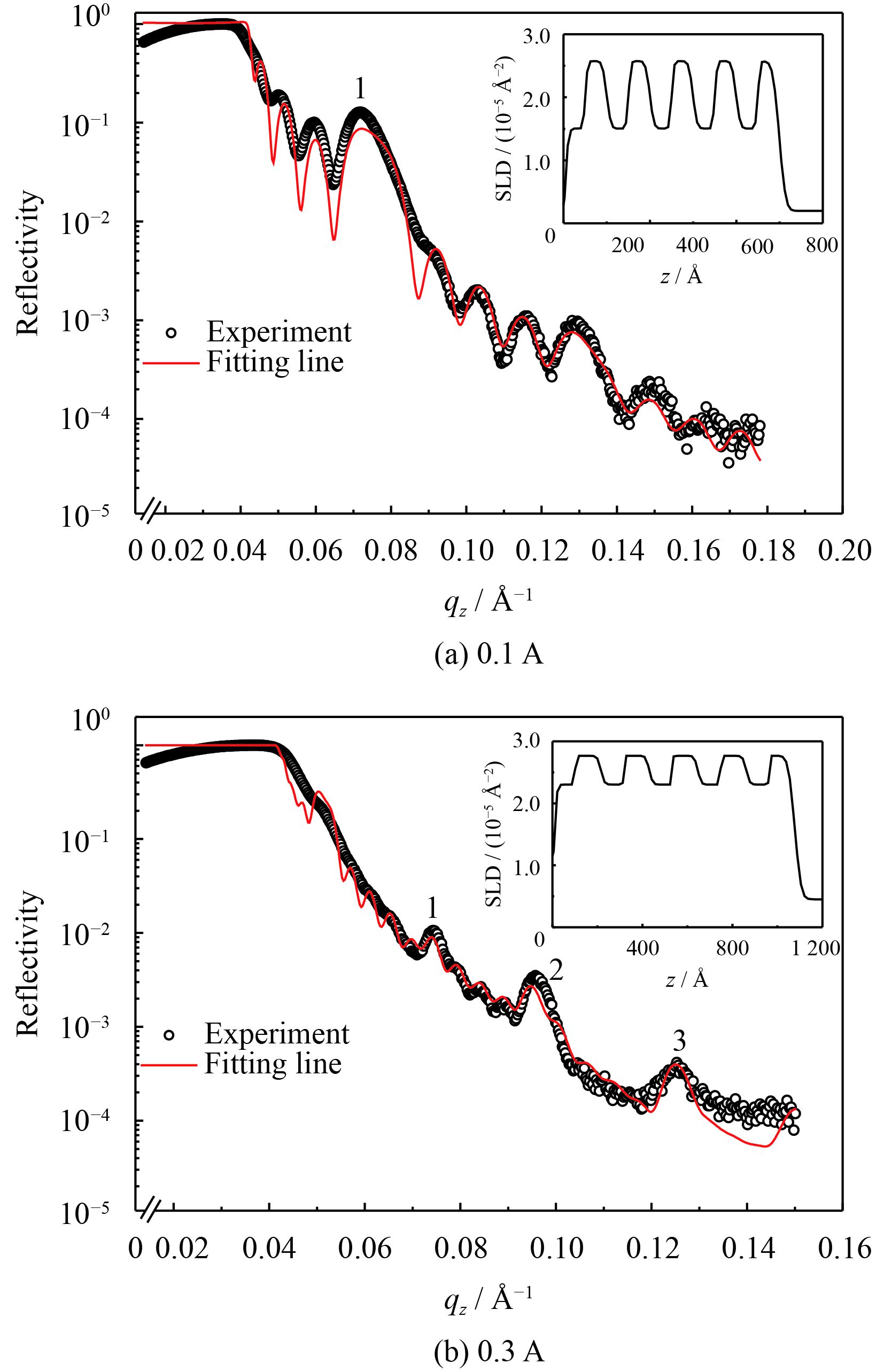

图5是Ti/Cr靶电流分别为0.1 A和0.3 A的样品10和样品11的X射线反射率曲线和电子SLD图谱。通过与样品2(图1(b))的反射率曲线进行比较,可以发现,随Ti/Cr靶电流增加,周期膜的反射率曲线的衍射峰数量增加(样品2和样品11),Ti/Cr靶电流为0.1 A时仅有一级衍射峰(图5(a)),当Ti/Cr靶电流增加到0.2 A和0.3 A时,相应的反射率曲线分别出现了2级和3级衍射峰(图1(b)和图5(b))。表明提高Ti/Cr靶电流可有效改善周期膜的调制结构。此外,Ti/Cr靶电流增大时,反射率曲线中的Kiessig峰明显减少。根据Bragg方程sinθ=mλ/d(d为薄膜总厚度,m为反射级数),当相邻两个Kiessig峰的间距Δθ减小,薄膜厚度增加(表2)。表明Ti/Cr靶电流对薄膜的生长起主导作用。

|

| 图 5 不同Ti/Cr靶电流的X射线反射率曲线和SLD图谱 Figure 5 X-ray reflectivity curves and SLD patterns with different Ti/Cr target current |

从图5中的SLD图谱可见,当Ti/Cr靶电流为0.1 A时,TiAlN膜层的电子SLD与CrAlN膜层相差较大,可以看出非常清晰的膜层界面结构。当靶电流为0.3 A时两种膜层的电子SLD差别较小。表明太大的靶电流会导致膜层间扩散加重。此外,周期膜的界面粗糙度随靶电流的增加而变大,主要是由膜层间逐渐加重的扩散引起的。

3 结 论采用反应磁控溅射技术在单晶硅基片上制备了CrAlN/TiAlN纳米周期膜,利用X射线反射技术系统研究了溅射工艺参数对CrAlN/TiAlN纳米周期膜界面微结构的影响规律。结果表明,铝靶功率、负偏压和溅射电流对周期膜的界面微结构的形成具有关键作用。

(1) 增加铝靶功率,周期膜层的周期厚度增加,界面粗糙度降低,然而太高的铝靶功率会使层界面出现严重的弥散。

(2) 增加N2流量,薄膜的沉积速率降低,导致膜层的完整性变差,界面粗糙度增大;Ar流量与N2流量作用相反。

(3) 较大和较小的负偏压都不利于形成完整的周期膜调制结构,随负偏压的增加,膜层界面粗糙度呈现先减小后增大的变化趋势。

(4) Ti/Cr靶电流对薄膜的生长起主导作用,提高Ti/Cr靶电流可有效改善周期膜的调制界面结构,但太大的靶电流会导致膜层间扩散加重,形成弥散界面。

(5) 根据X射线反射结果得到的磁控溅射优化工艺参数为:铝靶功率80 W,溅射负偏压−200 V,Ti/Cr靶电流0.2 A,N2流量30 cm3/min,Ar流量10 cm3/min。

| [1] | BAGCIVAN N, BOBZIN K, THEIß S. Synthesis of nano-structured HPPMS CrN/AlN coatings[J]. Journal of Physics D: Applied Physics, 2013, 46(8): 084001-8. |

| 点击浏览原文 | |

| [2] | LI P, CHEN L, WANG S Q, et al. Microstructure, mechanical and thermal properties of TiAlN/CrAlN multilayer coatings[J]. International Journal of Refractory Metals and Hard Materials, 2013, 40(9): 51-57. |

| 点击浏览原文 | |

| [3] | CHEN W L, LIN Y, ZHENG J, et al. Preparation and characterization of CrAlN/TiAlSiN nano-multilayers by cathodic vacuum arc[J]. Surface & Coatings Technology, 2015, 265 (4): 205-211 |

| 点击浏览原文 | |

| [4] | BARSHILIA H C, DEEPTHI B, SELVAKUMAR N, et al. Nanolayered nultilayer coatings of CrN/CrAlN prepared by reactive DC magnetron sputtering[J]. Applied Surface Sciences, 2007, 253(11): 5076-5083. |

| 点击浏览原文 | |

| [5] | LAO J, SHAO N, MEI F. Mutual promotion effect of crystal growth in TiN/SiC nanomultilayers[J]. Applied Physics Letter, 2005, 86(1): 011901-1-3. |

| 点击浏览原文 | |

| [6] | HU X, ZHANG H, DAI J. Study on the superhardness mechanism of Ti-Si-N nanocomposite films: influence of the thickness of the Si3N4 interface phase[J]. Journal of Vacuum Science & Technology A, 2005, 23(1): 114-117. |

| [7] | DONG Y, ZHAO W, YUE J. Crystallization of Si3N4 layers and its influences on the microstructure and mechanical properties of ZrN/Si3N4 nanomultilayers[J]. Applied Physics Letter, 2006, 89(12): 121916-1-3. |

| 点击浏览原文 | |

| [8] | CHEN L, XU Y X. Influence of interfacial structure on the mechanical and thermal properties of CrAlN/ZrN multilayer coatings[J]. Materials & Design, 2016, 106: 1-5. |

| 点击浏览原文 | |

| [9] | KRUMERY M, HOFFMANN M, ULM G. Thickness determination for SiO2 films on Si by X-ray reflectometry at the Si K edge[J]. Thin Solid Filsms, 2004, 459(1): 241-244. |

| [10] | CHASON E, MAYER T M. Thin film and surface characterization by specular X-ray reflectivity[J]. Critical Reviews in Solid State and Materials Sciences, 1997, 22(1): 1-67. |

| [11] | DU X M, WANG M P, WANG Y, et al. Neutron reflectometry study of CrAlN/TiAlN nanostructured multilayers[J]. Surface & Interface Analysis, 2016, 48(9): 1012-1016. |

| 点击浏览原文 | |

| [12] | DU X M, WANG M P, WANG Y, et al. X-ray reflectometry investigation of interfacial structure of CrAlN/TiAlN Multilayers[J]. MRS Communications, 2016, 6: 408-415. |

| 点击浏览原文 | |

| [13] | DU X M, ZHENG K F, WANG Y, et al. Neutron and X-ray reflectometry for the investigation of nano-scale hard multilayers[J]. Digest Journal of Nanomaterials and Biostructures, 2017, 12(2): 265-272. |

| [14] | CHRISTIAN B. The reflectivity tool: Parratt32 [G/OL]. BerLin: Hahn-Meitner-Institute, 1999. http://parratt32.software.informer.com/ |

| [15] | SINGH S, BASU S, GUPTA M, et al. Growth kinetics of intermetallic alloy phase at the interfaces of a Ni/Al multilayer using polarized neutron and x-ray reflectometry[J]. Physical Review B Condensed Matter, 2010, 81(23): 1842-1851. |

| 点击浏览原文 | |

| [16] | INAMURA S, NOBUGAI K, KANAMARU F. The preparation of NaCl-type Ti1−xAlxN solid solution[J]. Journal of Solid State Chemistry, 1987, 68(1): 124-127. |

| 点击浏览原文 |