2. 西安文理学院 陕西省表面工程与再制造实验室,西安 710065

2. Shaanxi Key Laboratory of Surface Engineering and Remanufacturing, Xi’an University, Xi’an 710065

3D打印技术(增材制造, AM)日益崛起,它实现由点构面、由面构体的近净成形,产品成形更加快速有效,随着该制造工艺的完善,越来越广泛的行业需求将全面展开。尤其是近几年,金属材料3D打印技术在各个国家成为制造业发展的关键。无论是美国的制造业振兴计划,还是德国的高精密制造产业发展,以及中国智能制造产业发展计划,这项技术无疑已经成为新的经济增长点[1]。金属3D打印在不锈钢结构件、高温合金航空发动机叶片、钛合金生物内置物等领域已尝试展开应用,主要研究材料如不锈钢316L,高温合金IN 718、IN 625,TC4 钛合金等。近几年又有多种金属基复合材料展开工艺研究,2013年戴冬华[2]等基于数值模拟研究了选区激光熔化W-Cu复合体系熔池运动行为,2014年刘彦涛[3]等对Ti2AlNb基合金的激光打印工艺与拉伸性能进行了研究,2016年Lu Y J[4]研究了选择性激光熔化骨科植入物CoCrW合金的显微组织、力学性能和后处理行为,等等。对合金及其微观结构[5-7]、密度[7-9]、表面粗糙度[7]、硬度[8-10]、拉伸强度[8-11]、疲劳强度[12-13]等力学性能已有较多研究及参考数据。但激光立体成形关键的问题是熔化、凝固过程产生的交错热熔、收缩顺序等产生的热梯度,形成较大热应力(一般地,热应力可用残余应力表征),造成被加工零件超差、气隙、变形、裂纹、甚至报废。Ratnadeep Paul等[14]对热变形进行了FEA有限元生死法模拟,并分析了常见结构收缩等变形误差的情况。M. Shiomi等[15]讨论了用铬钼钢与镍、铜磷粉混合制成的SLM组件中残余应力和减小的方法,得到在不同的热处理温度、时间下去除应力的比例。可见,目前对增材制造热应力产生的性能影响研究极为有限,但是残余应力性能关系到增材制造工艺真正用于结构件的成败。

轻质合金铝合金具有质量轻、比强度高和导热性好等特性[16],大量航空航天类零部件采用铝合金材料。对于复杂的铝合金结构件通常采用铸造方式成型,但铸造铝合金工艺需要专用模具且难以避免铸造缺陷。所以小批量的难加工复杂零件由铸造工艺升级为3D打印可大大缩短周期、降低污染、减少成本。此外铝合金微弧氧化工艺是一种常用的提高表面性能的方法[16],尤其是在耐磨、耐蚀性上具有显著优势,已广泛应用于航空、航海、化工等领域的表面防护中。文献[17]对3D打印铝合金AlSi10Mg进行了微观组织与基本力学性能进行了研究,但是对于3D打印铝合金微弧氧化技术,尤其是耐磨性、耐蚀性的评估,当前文献还未有报道。此文正是针对3D打印铝合金材料的耐磨、耐蚀性需求,开展了AlSi10Mg激光选区熔化成形后微弧氧化层制备及相关的性能检测,研究了其中残余应力对微弧氧化工艺的影响,对比分析了3D打印铝合金热处理前后其微弧氧化层的性能差异。

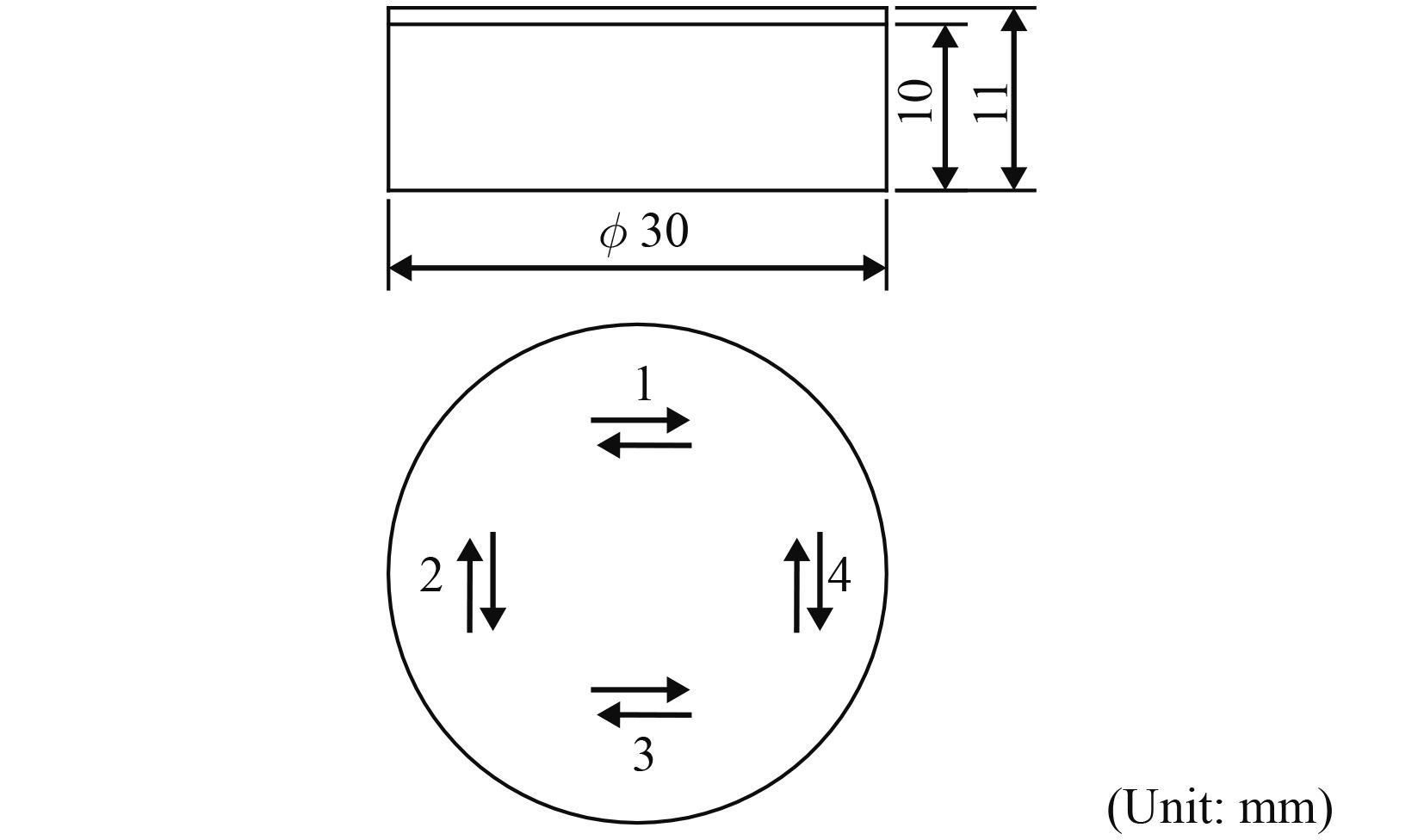

1 试验过程与方法金属3D打印采用德国EOS M290快速成形设备,铝合金粉末采用高纯度粉末材料EOS AlSi10Mg(粒径约250目,58 μm),激光选区粉末烧结(SLM工艺),刮板刮平铺粉。主要工艺参数:激光烧结功率200 W,粉体层高为0.06 mm,激光扫描速度约为0.5 m/s,光斑直径约0.1 mm。根据打印成形后是否进行去应力热处理,试件分为两组,第一组为激光立体成形后直接进行微弧氧化的试样,第二组为成形后先热处理然后再进行微弧氧化的试样,两组试验试样均为Φ30 mm×10 mm的圆片,两组试样的激光立体成形与微弧氧化均在同一设备同一时间进行。

1.1 微弧氧化试验采用JH MAO-200H微弧氧化试验机,双相交流300 kVA脉冲电源,恒压分段控制,电压500 V,电流2.5 A,氧化槽温度(20±1) ℃,反应时间120 min。微弧氧化池电解液以硅酸盐体系为主,成分为:10 g/L Na2SiO3+1.5 g/L KOH+1.6 g/L Na2B4O7+0.5 g/L NaF溶液。

1.2 腐蚀环境试验环境试验分高低温、湿热、盐雾3个常用的试验体系。首先在高低温、湿热试验箱SU1200C,24 h,−45 ℃低温,24 h+70 ℃高温存放。后在相对湿度95%RH的湿热试验箱10 d存放。人工加速氯化铜CASS腐蚀性试验在ACS DCTC1200P盐雾试验箱进行,试验时间16 h,盐雾收集液pH值:3.1~3.3。

1.3 组织与性能测试对两组试样进行以下测试:残余应力采用X-350A型Х射线应力测定仪测试;微观组织观察HIROX KH-1300光学显微镜与JEOL JSM-6390A扫描电镜;JED 2200能谱仪进行EDS成分分析;摩擦磨损试验用HT-1000高温摩擦磨损试验机分别进行室温下干摩擦特性测试,时间为40 min,法向载荷1 000 g,转速560 r/min,GCr15钢球作对磨球(Φ 6 mm,HRC>62),摩擦半径R为3 mm。

2 测试结果及分析 2.1 残余应力

|

| 图 1 3D打印铝合金试样应力测试点分部 Figure 1 Test points distribution of 3D printing aluminum alloy in stress test |

对同一参数下3D打印铝合金12个试件应用线切割工艺从基板上取下,因试样相对较厚且线切割工艺无接触放电加工,产生的应力释放(底部影响)较小,且这批试样从上部剥层测试可忽略其应力释放的影响。对于这批试样在电镜下多个区域观察且局部放大至2万倍均观察不到裂纹,试样成形质量较好。孔隙统计通过图像处理法—采集的多张显微图片综合分析算出比例,致密度>95%。

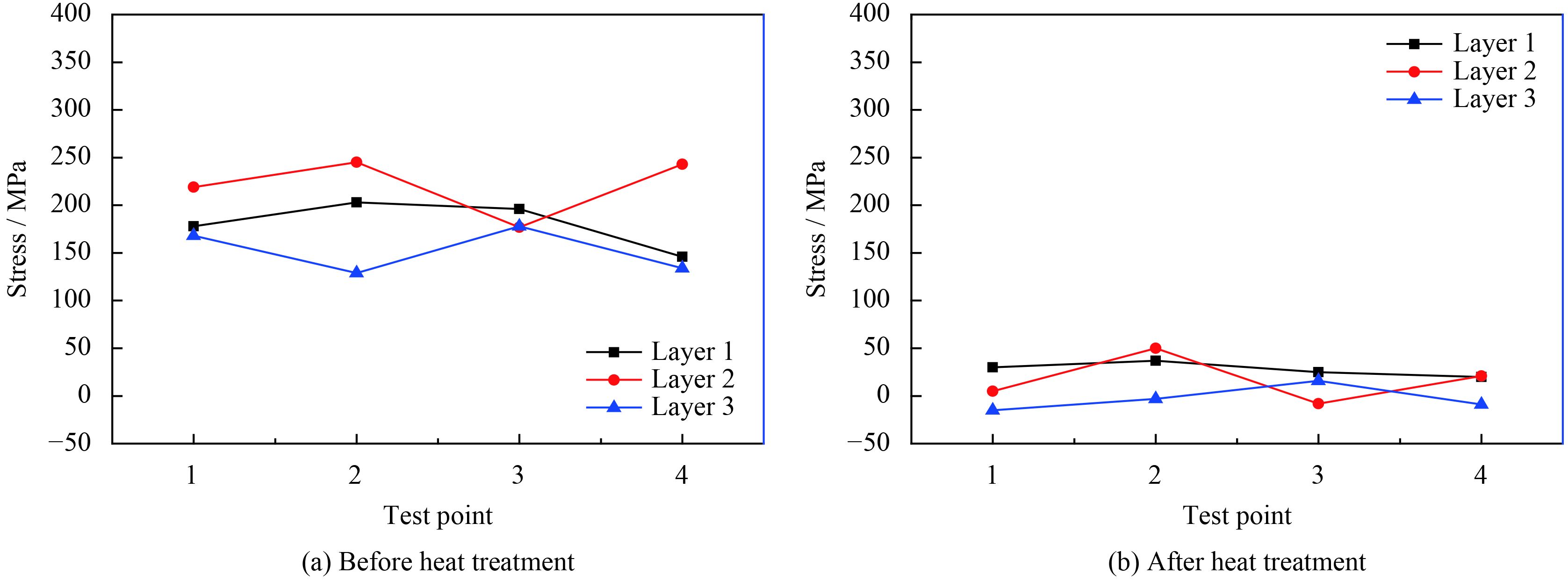

在约第120 h(第5天)进行了Х射线应力仪测定残余应力,试样表面向下直接电解抛光约1 mm,对其中4个测点沿圆心切向扫描,如图1中标示测点位置。其中测量试件点1结果见表1所示,可见试样表面层存在较大的残余应力,约为177.6 MPa,连续测量4个测点并按照0.1 mm厚度电解抛光剥离3层,基本测量值都在150~210 MPa之间的正拉力,应力值统计曲线如图2(a)。这是因为3D激光立体成形时金属颗粒的烧结是一个热熔焊接过程,在速热速冷的成形过程中,对于当前层的一个光斑熔池,表面先冷却、熔池心部后冷,随后表面收缩心部被受牵制,使表面受拉心部受压,随着整个当前熔融层的冷却凝固,拉应力从中心向四周分布。

进一步随着逐层扑粉打印,熔池不断向上迁移,逐层金属打印中当前层被后续打印层逐渐递减的传热,使前期打印层的拉应力循环累加,最终形成表面冷凝拉应力,即为热应力的宏观成因。热应力又称为温度应力,如上分析由于构件受热不均匀而存在着温度差异,各处膨胀变形或收缩变形不一致,相互约束而产生的内应力[18]。微观上分析就是材料晶粒受热后的激发位移,产生晶界偏移或滑移,晶面位向与间距的变化,使晶粒间产生的相互拉/压力。而由于金属3D打印金属粉末的熔池高度大于层厚,使前期的成形粉层周而往复的衰减加热,在此统称这种成形后的热应力为循环热应力。热应力数值一般很难准确获得,通常用残余应力表示。残余热应力是指工件经冷却后最终残存下来的应力,对工件的形状,尺寸和性能都有重要影响。多数文献认可成形后的残余应力基本上反映了热应力的趋势。

| Ψ | 0° | 45° | Remark |

| 2θp/(°) | 156.549 | 156.827 | Δσ±10% |

| Counts to peak | 114 | 151 | |

| Width of half peak/(°) | 2.05 | 2.24 | |

| Integral intensity | 509.2 | 777.8 | |

| Integral breadth/(°) | 2.23 | 2.58 | |

| Stress value/MPa | 177.6 | ||

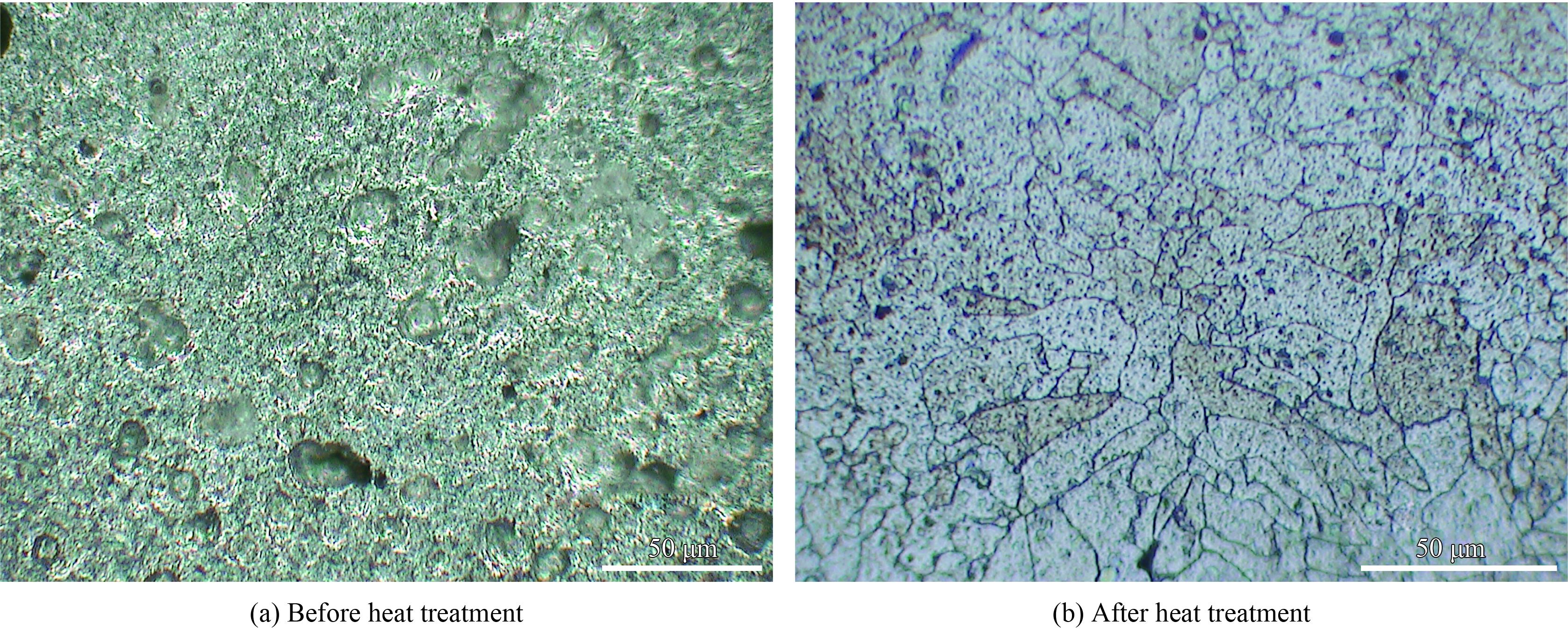

而后在保温热处理炉进行了热处理工艺[19]:退火(535 ℃, 2 h)+时效(175 ℃, 6 h),热处理工艺后对应的测点进行的应力测值在±50 MPa以内,其热处理后的应力测试值统计如图2(b)。可见,材料内部的残余应力得到了极大的释放。同时对热处理前后的试样显微组织图对比如图3所示,从图3(a)见由于激光选区微粒熔化工艺特点,热处理前的试样很难观察明显的组织晶界[17],热处理再结晶后晶界明显、随保温时间长度晶粒长大见图3(b),但也不同于普通铸锭较规则的立方织构。由于热处理工艺改变了晶面位向与间距从而可以较好的减少残余应力。其后分别进行了上述热处理工艺前后的两组试件的微弧氧化试验。

|

| 图 2 3D打印铝合金表面三层残余应力 Figure 2 Residual stress of 3D printed aluminum alloy on the surface of three layers |

|

| 图 3 3D打印铝合金表面显微组织 Figure 3 Surface microstructure of 3D printed aluminum alloy |

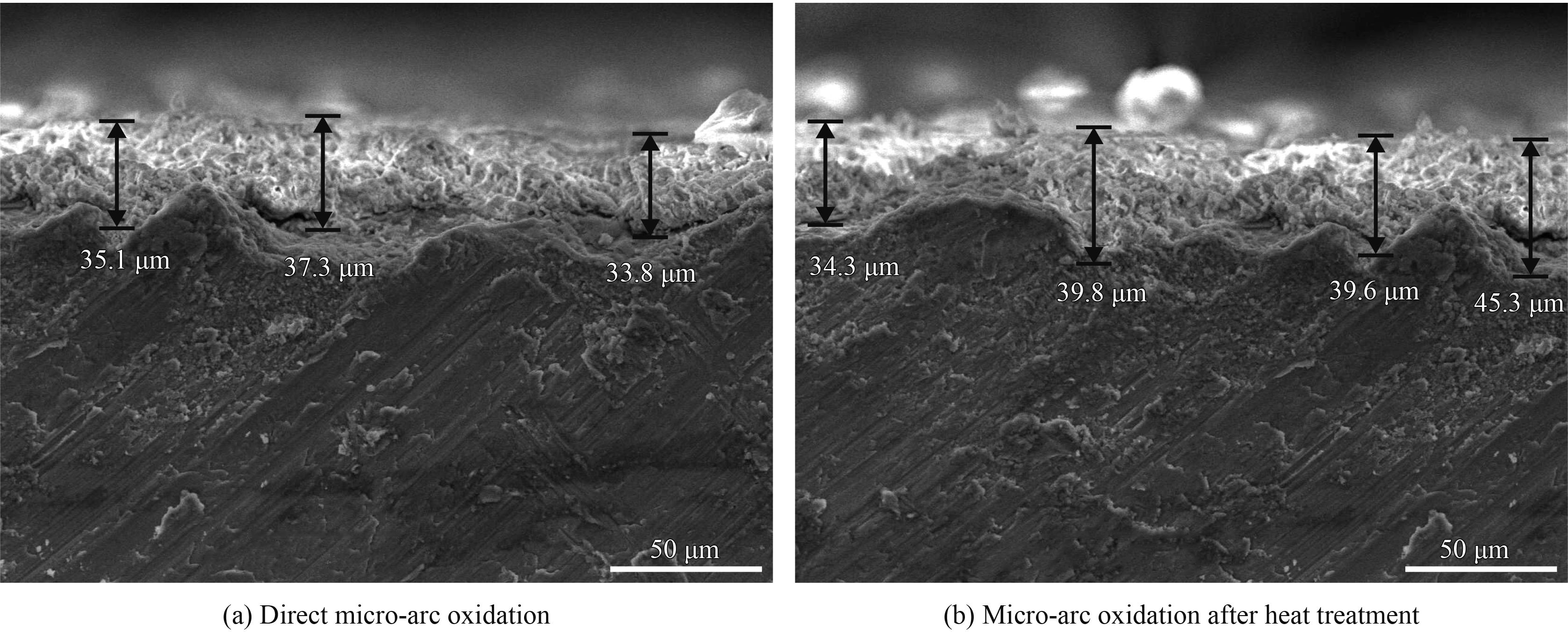

图4为成形后热处理前后分别进行微弧氧化后的截面形貌,两组试样同时微弧氧化,表面类陶瓷层厚度约为33 μm。因微弧氧化时间短膜层较薄,时间越长膜层越厚,但表面更易疏松,一般在30~40 μm膜层性能较好[16]。

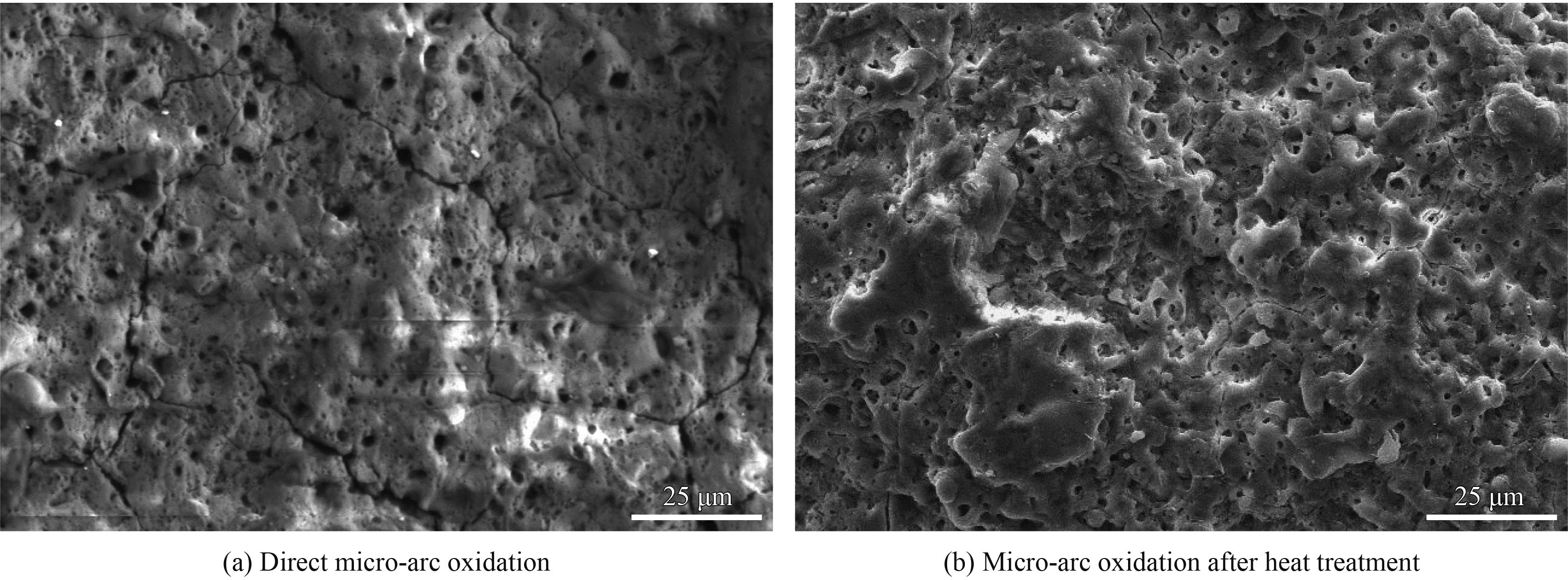

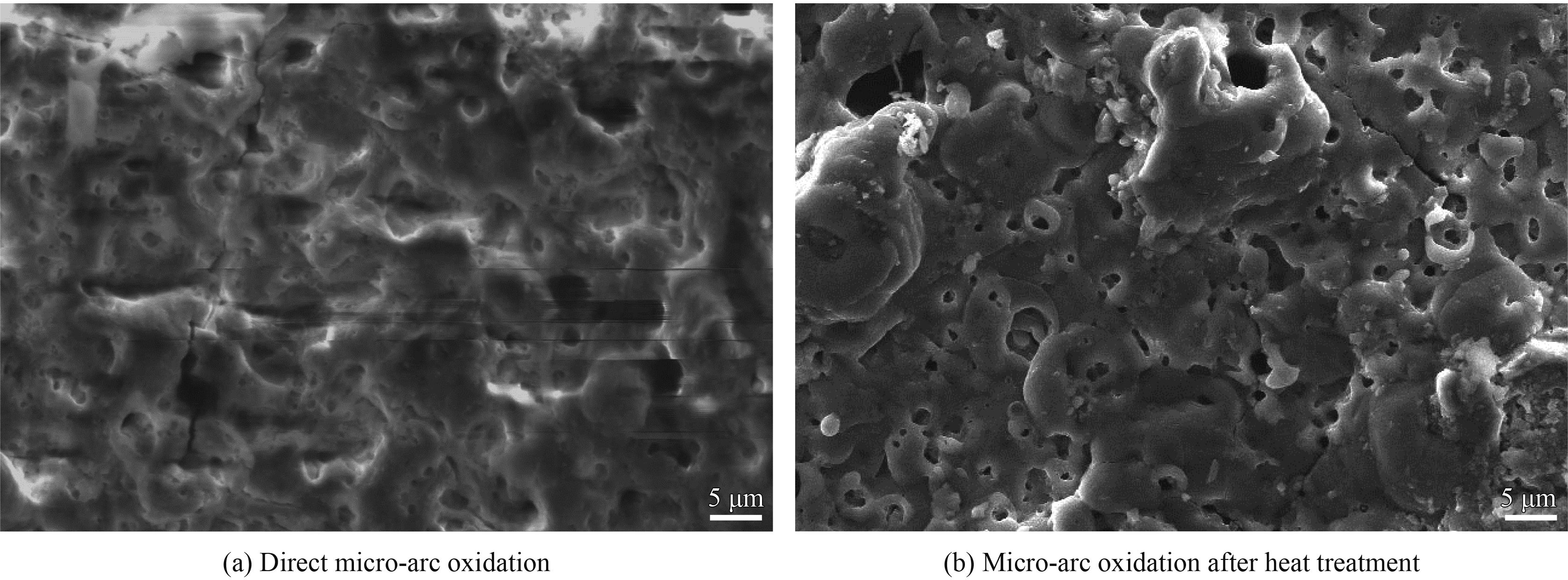

图5(a)为第一组试样即热处理前的3D打印铝合金试样微弧氧化微观表面形貌。可以看出,微弧氧化陶瓷层表面形成了大量弧光熔化后凝固的小团簇及少量凹凸不平的熔融状固体孔洞。这是因为在电源脉冲电势激发下,合金表面弧光放电产生高温熔化同时与电解液反应等相互影响形成陶瓷相,其后微弧离子的持续激发及其电解液的冷却作用,陶瓷层形成团簇,团簇之间形成微小放电气孔,随着微孔周围持续熔化与冷却使微弧氧化铝合金表面陶瓷层表层呈现出一种凹凸不平的火山式熔融多孔状态陶瓷层[16]。另外陶瓷层表面还可以观察到明显的裂纹,一般情况下在微弧氧化中陶瓷层高温表面与低温电解液接触,熔融物快速凝固时应力过大就会引起扩展裂纹出现[20]。另外金属3D打印的过程中存在速冷速热的激光烧结过程,产生了前述较大的热应力,由于第一组试样没有经过热处理去除这种热应力对应的残余应力,微弧氧化的表面电弧微热作用这进一步加剧了裂纹的扩展,在此称为粗大裂纹。所以在图5(a)上可以看到多处存在粗大裂纹。据此推断粗大裂纹的成因有两方面:一个是冷热温差(与电解液),二是微弧激发下残余应力受热释放(非稳定材料再结晶等)。说明3D打印铝合金成形后不适宜直接进行微弧氧化。

图5(b)为第二组经热处理后微弧氧化试样的表面,从图可见,微弧氧化裂纹并不明显,仅因冷热温差引起的有轻微的微弧氧化扩展裂纹,说明激光烧结的热应力经热处理后,达到了一般铝合金材料微弧氧化的效果。

|

| 图 4 3D打印铝合金微弧氧化陶瓷层截面形貌 Figure 4 Cross-sectional morphologies of micro-arc oxidized layers on 3D printed aluminum alloy |

|

| 图 5 3D打印铝合金微弧氧化陶瓷层表面形貌 Figure 5 Surface topographies of micro-arc oxidized layers on 3D printed aluminum alloy |

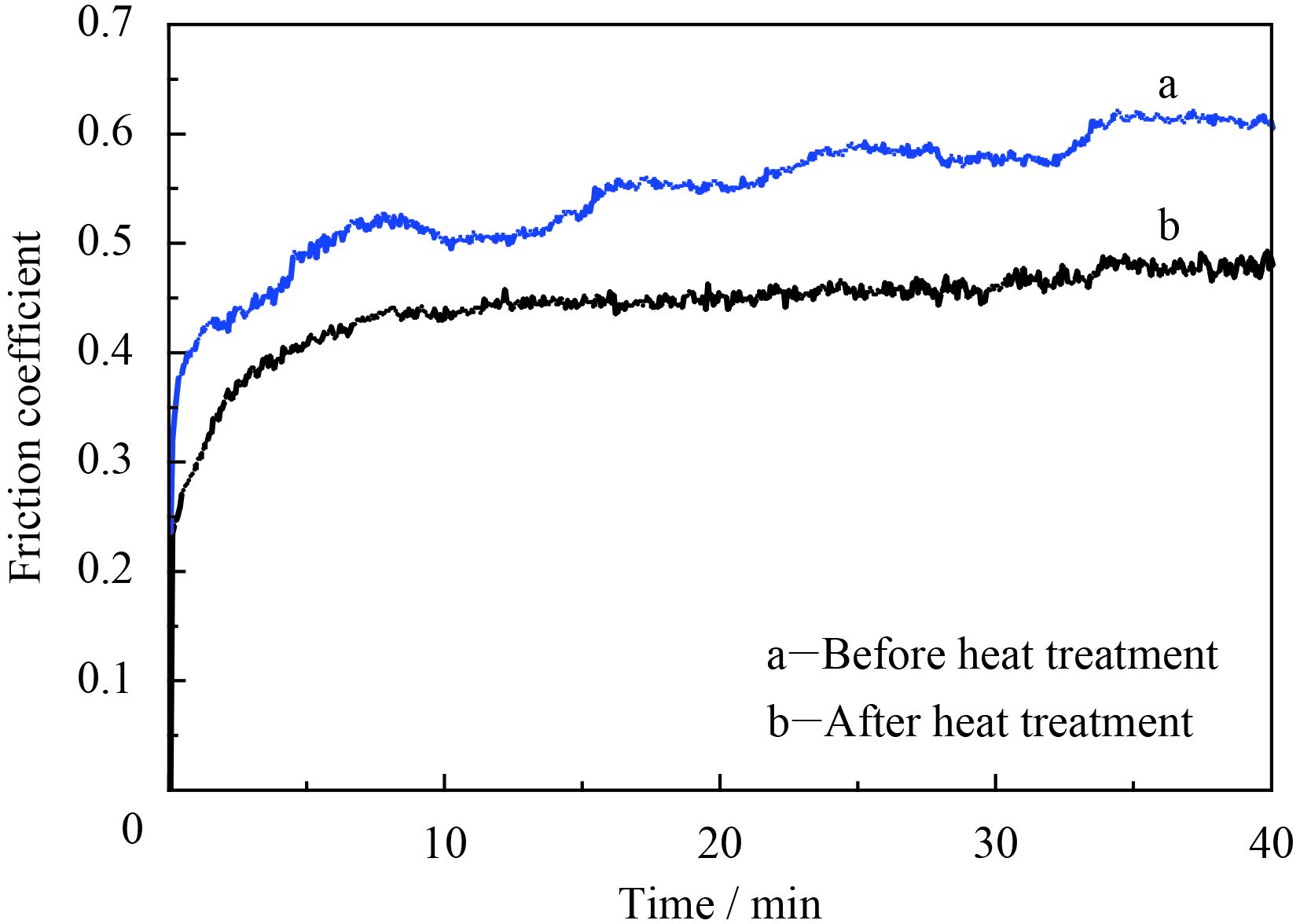

图6为微弧氧化后两组试样分别进行40 min回转型干摩擦试验的结果,40 min主要体现了第一、第二磨损阶段的结果,整体耐磨性较好。从图6曲线a可见,直接进行微弧氧化的试样平均摩擦因数约为0.545,且曲线的波动幅度较大。产生波动的原因是由于粗大裂纹及其周围的表面硬度较低,局部抗磨性下降,产生曲线的波峰。热处理后微弧氧化试样(图6曲线b)摩擦因数约为0.441,曲线进入第二磨损阶段后较为平直,说明热处理后的微弧氧化层表面质量少裂纹且致密使其耐磨性更强、摩擦因数均匀度更好。摩擦试验后磨痕表面粘附许多小颗粒,这些颗粒是在摩擦过程中两体相互挤压脆性变形颗粒受剪切作用脱落而形成的磨损磨粒,此外对磨副钢球磨痕表面也明显磨平,磨道很浅。从摩擦磨损类型分析,3D打印铝合金微弧氧化后的陶瓷层磨损主要以轻微的磨粒磨损为主[21-23]。

|

| 图 6 热处理前后微弧氧化层试样的摩擦因数 Figure 6 Friction coefficient of the micro-arc oxidation layer before and after heat treatment |

微弧氧化后的两组试样分别经过了高低温试验,湿热试验,人工加速盐雾试验后,试样表面肉眼观察并无异样,所以不适用划痕法进行腐蚀评级。后分别在2 000倍的扫描电镜下观察腐蚀试验后的表面形貌如图7(a)(b),对比图5(a)(b)原试样其微观组织图,可见腐蚀试验后试样的清晰度明显下降。可初步判定三步环境试验对微弧氧化表面陶瓷层有轻微的氧化,但如此残酷的环境试验并没有出现表层锈蚀、起皮、脱落等现象。另外从图7(a)(b)比较可见,在同一靶台镜头下,没有热处理试样微观组织视图模糊,可观察度明显低于热处理后的效果。

|

| 图 7 两组试样腐蚀环境试验后的表面形貌 Figure 7 Surface morphologies of two group samples after corrosive environment test |

进一步对微弧氧化前后、腐蚀试验前后的四类试样,加之原始打印试样,分别进行了EDS面域能谱来进行腐蚀数据分析,五类试样的EDS能谱分析元素成分见表2所示。从表2中可见,打印成形后的试样(No.1)测定区域的元素成分含量基本在AlSi10Mg粉末材料的标准成分范围,以Al、Si元素为主,含少量Fe、Zr、Mg等(注:受X射线测量精度及误差所限,微量元素未有准确测值)。从表No.2、No.3及对应的元素成分表可见两组试样微弧氧化后表面Al2O3类陶瓷层成分的氧元素(O)出现,微弧放电高温作用使金属合金某些成分与电解液反应生成碳元素(C),同时有电解液的残留的少量钠(Na)元素。进一步从表No.4、No.5看出,由于人工加速CASS盐雾试验,加入二氯化铜(CuCl2H2O),使表面分析中出现氯元素(Cl)、铜元素(Cu),相对于环境试验前的试样,其C、O元素的比重增大,说明环境试验对试样有轻微的氧化腐蚀。对比元素百分原子比重分析可知,未经热处理的微弧氧化试样(No.4)腐蚀后的C、O、Cl等反应物的成分含量相对较多,均大于热处理后微弧氧化的试样(No.5)。

| No. | Al | Si | Fe | Zr | C | O | Na | Cl | Cu | Total |

| 1 | 89.87 | 9.8 | 0.27 | 0.06 | 100 | |||||

| 2 | 26.05 | 2.19 | 19.99 | 50.63 | 1.15 | 100 | ||||

| 3 | 43.36 | 6.57 | 22.16 | 27.91 | 100 | |||||

| 4 | 19.98 | 0.62 | 22.39 | 55.35 | 1.39 | 0.28 | 100 | |||

| 5 | 32.26 | 6.75 | 0.79 | 23.19 | 34.72 | 1.06 | 1.23 | 100 | ||

| 1−Initial printed of AlSi10Mg sample; 2−Direct micro-arc oxidation sample; 3−Heat treatment and microarc oxidation sample; 4−Corrosion of microarc oxidation sample; 5−Corrosion of heat treatment and microarc oxidation sample | ||||||||||

以上EDS能谱元素数据分析说明热处理前后试样的微弧氧化扩展裂纹与粗大裂纹对防腐蚀性有明显差异,结合前述微观形貌分析,按照GB/T6461—2002腐蚀面积百分比评级法,3D打印铝合金未经热处理的表面微弧氧化层防腐蚀等级为9级(A≤0.1),热处理工艺后表面微弧氧化层防腐蚀等级为10级(无缺陷)。其残余应力引起的粗大裂纹成为腐蚀的突破口,3D打印铝合金热处理工艺后进行微弧氧化具有更好的耐蚀效果。

3 结 论为了提高3D打印铝合金材料的耐磨耐蚀性能,对3D打印铝合金AlSi10Mg试样是否进行去应力热处理分为两组进行微弧氧化试验,后进行了相关性能测试。

(1) 从微观组织分析,成形后直接进行微弧氧化的试样由于存在残余应力(200 MPa左右),微弧氧化时应力释放加剧了扩展裂纹的产生,形成粗大裂纹。而去应力热处理后的试样微弧氧化裂纹较少为普通扩展裂纹。

(2) 两组试样的摩擦磨损性能略有差异,热处理后进行微弧氧化试样的平均摩擦因数0.441小于直接微弧氧化的试样0.545,且其摩擦因数曲线更平直。

(3) 两组试样的耐腐蚀性较好,但从微观组织的图片质量结合表面元素成分能谱测试对比来看有所差异,直接微弧氧化的试样抗氧化腐蚀程度(9级)略小于热处理后试样(10级)。

可见,金属3D打印成形件热应力对应的残余应力对表面微弧氧化层的耐磨耐蚀性能具有一定的影响,适于去应力热处理后进行微弧氧化可使材料具有更好的表面综合性能。

| [1] |

张学军, 唐思熠, 肇恒跃, 等. 3D打印技术研究现状和关键技术[J]. 材料工程, 2016, 44(2):122-128.

ZHANG X J, TANG S Y, ZHAO H Y, et al. Research status and key technologies of 3D printing[J]. Journal of Materials Engineering, 2016, 44(2): 122-128 (in Chinese). |

| 点击浏览原文 | |

| [2] |

戴冬华, 顾冬冬, 李雅莉, 等. 选区激光熔化W-Cu复合体系熔池熔体运动行为的数值模拟[J]. 中国激光, 2013, 40(11): 1103001.

DAI D H, GU D D, LI Y L, et al. Numerical simulation of metallurgical behavior of melt pool during selective laser melting of W-Cu composite powder system[J]. Chinese J Lasers, 2013, 40(11): 1103001 (in Chinese). |

| 点击浏览原文 | |

| [3] |

刘彦涛, 宫新勇, 刘铭坤, 等. 激光熔化沉淀Ti2AlNb基合金的显微组织和拉伸性能[J]. 中国激光, 2014, 41(1): 0103005

LIU Y T, GONG X Y, LIU M K, et al. Microstructure and tensile properties of laser melting deposited Ti2AlNb-based alloy[J]. Chinese J Lasers, 2014, 41(1): 0103005 (in Chinese). |

| 点击浏览原文 | |

| [4] | LU Y J, WU S Q, GAN Y L, et al. Microstructure, mechanical property and metal release of As-SLM CoCrW alloy under different solution treatment conditions[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2016(55): 179-190. |

| 点击浏览原文 | |

| [5] | MARYA M, SINGH V, MARYA S, et al. Microstructural development and technical challenges in laser additive manufacturing: case study with a 316L industrial part[J]. Metallurgical & Materials Transactions B, 2015, 46(4): 1654-1665. |

| 点击浏览原文 | |

| [6] | KIM W J, NGUYEN H H, KIM H Y, et al. Sintering and microstructures of SUS 316L powder produced by 3D printing process[J]. Archives of Metallurgy & Materials, 2017, 62(2): 1215-1218. |

| 点击浏览原文 | |

| [7] | KAMATH C, EL-DASHER B, GALLEGOS G F, et al. Density of additively-manufactured, 316L SS parts using laser powder-bed fusion at powers up to 400 W[J]. International Journal of Advanced Manufacturing Technology, 2014, 74(1-4):65-78. |

| 点击浏览原文 | |

| [8] | SUN Z, TAN X, SHU B T, et al. Selective laser melting of stainless steel 316L with low porosity and high build rates[J]. Materials & Design, 2016, 104: 197-204. |

| 点击浏览原文 | |

| [9] | ATTAR H, CALIN M, ZHANG L C, et al. Manufacture by selective laser melting and mechanical behavior of commercially pure titanium[J]. Materials Science & Engineering A, 2014, 593(2): 170-177. |

| 点击浏览原文 | |

| [10] | GUAN K, WANG Z, GAO M, et al. Effects of processing parameters on tensile properties of selective laser melted 304 stainless steel[J]. Materials & Design, 2013, 50(17): 581-586. |

| 点击浏览原文 | |

| [11] | CHLEBUS E, KUŹNICKA B, KURZYNOWSKI T, et al. Microstructure and mechanical behaviour of Ti―6Al―7Nb alloy produced by selective laser melting[J]. Materials Characterization, 2011, 62(5): 488-495. |

| 点击浏览原文 | |

| [12] | PACE M L, GUARNACCIO A, DOLCE P, et al. 3D additive manufactured 316L components microstructural features and changes induced by working life cycles[J]. Applied Surface Science, 2017, 418:437-445. |

| 点击浏览原文 | |

| [13] | ABOULKHAIR N T, MASKERY I, TUCK C, et al. Improving the fatigue behaviour of a selectively laser melted aluminum alloy: Influence of heat treatment and surface quality[J]. Materials & Design, 2016, 104: 174-182. |

| 点击浏览原文 | |

| [14] | PAUL R, ANAND S, GERNER F. Effect of thermal deformation on part errors in metal powder based additive manufacturing processes[J]. Journal of Manufacturing Science & Engineering, 2014, 136(3): 031009. |

| 点击浏览原文 | |

| [15] | SHIOMI M, OSAKADA K, NAKAMURA K, et al. Residual stress within metallic model made by selective laser melting process[J]. CIRP Annals - Manufacturing Technology, 2004, 53(1): 195-198. |

| 点击浏览原文 | |

| [16] |

索相波, 邱骥, 张建辉. 7A52铝合金表面微弧氧化陶瓷层摩擦学特性[J]. 中国表面工程, 2009, 22(4): 61-65.

SUO X B, QIU J, ZHANG J H. Tribological behavior of micro-arc oxidation ceramic coatings on 7A52 aluminum alloy[J]. China Surface Engineering, 2009, 22(4): 61-65(in Chinese). |

| [17] |

边培莹, 尹恩怀. 3D打印铝合金材料摩擦学综合性能分析[J]. 中国表面工程, 2016, 29(3):74-79.

BIAN P Y, YIN E H. Tribological properties of 3D printing aluminum alloy[J]. China Surface Engineering, 2016, 29(3): 74-79 (in Chinese). |

| 点击浏览原文 | |

| [18] |

刘忠军, 奚正平, 汤慧萍, 等. 烧结应力研究进展[J]. 稀有金属材料与工程, 2010, 39(9): 1687-1692.

LIU Z, XI Z P, TANG H P, et al. Research progress of sintering stress[J]. Rare Metal Materials & Engineering, 2010, 39(9): 1687-1692 (in Chinese). |

| [19] |

赵爱彬, 修岩. ZL104铝合金热处理工艺研究[J]. 材料开发与应用, 2009, 12: 49-51

ZHAO A B, XIU Y. The study on heat treatment of ZL104 aluminum alloy[J]. Development & Application of Materials, 2009, 12: 49-51 (in Chinese). |

| 点击浏览原文 | |

| [20] |

边培莹, 戴君. ZL101A微弧氧化层腐蚀环境试验后的摩擦性能[J]. 热加工工艺, 2016(14):107-109.

BIAN P Y, DAI J. The research on Tribological properties of ZL101A after micro-arc oxidation and corrosion environment test[J]. Materials for Mechanical Engineering, 2016, 40(6): 102-105 (in Chinese). |

| 点击浏览原文 | |

| [21] |

李淑华, 沈大为, 祖媛媛, 等. 2A06铝合金表面微弧氧化陶瓷层摩擦学特性[J]. 稀有金属材料与工程, 2014, 43(1): 154-157.

LI S H, SHEN D W, ZU Y Y, et al. Tribological behavior of micro-arc oxidation ceramic coatings on 2A06 aluminum alloy[J]. Rare Metal Materials and Engineering, 2014, 43(1): 154-157 (in Chinese). |

| [22] | HUA Z, LIU Y, YAO G, et al. Preparation and characterization of nickel-coated carbon fibers by electroplating[J]. Journal of Materials Engineering & Performance, 2012, 21(3): 324-330. |

| 点击浏览原文 | |

| [23] |

张剑锋, 周志芳. 磨擦磨损与抗磨技术[M]. 天津: 天津科技翻译出版公司, 1993.

ZHANG J F, ZHOU Z F. Friction and wear for wear resistance technology[M]. Tianjin: Tianjin Science and Technology Translation and Publishing Company, 1993 (in Chinese). |