2. 精密加工山西省重点实验室,太原 030024

2. Shanxi Key Laboratory of Precision Machining, Taiyuan 030024

钛合金以其密度小、比强度高、耐高温、耐腐蚀、生物相容性好等优异性能,广泛应用于航空航天、汽车、船舶、医疗工程等军事及民用领域,如航空发动机叶片和汽轮机叶片[1]。由于航空发动机和汽轮机是一种具有严酷气动负荷、机械负荷和高温负荷作用,又要求具有高耐久性的热动力机械,使得叶片工作环境非常恶劣,既受离心力引起的低周载荷作用,同时受到各种形式的高频振动引起的高周载荷作用,导致疲劳破坏成为叶片最常见的失效形式[2-3]。

钛合金硬度低、耐磨性能及疲劳性能差,工业应用中为了提高钛合金材料的服役性能,通常需要对其进行表面处理和光整加工。目前开展喷丸强化、渗碳处理等提高钛合金疲劳性能的研究比较多。Zhecheva A研究了通过渗氮处理改变钛合金的微观结构和性能[4]。北京航空航天研究院高玉魁研究了高强度钛合金Ti-10V-2Fe-3Al试件表面喷丸强化所产生的表面形貌、表面粗糙度和表面层残余压应力场变化对其拉-拉疲劳性能的影响[5-6]。西北工业大学王梅等进行了喷丸强化对钛合金TC11试件高周疲劳性能影响的试验研究,从强化机理方面分析了高周疲劳极限提高的原因[7]。西安航空发动机研究所李杰研究了激光喷丸强化对航空发动机叶片疲劳性能的影响[8]。江苏大学杨晶等分析了激光喷丸过程中不同工艺参数对钛合金TC4试件残余应力分布以及疲劳寿命的影响[9]。空军工程大学李媛等研究了激光冲击强化对钛合金TC17试件疲劳性能的影响[10]。南通大学曹小建等研究了超声冲击强化对钛合金TC4试件拉压疲劳性能的影响[11]。另外,西北工业大学常晓东等研究了渗碳与喷丸复合处理对18Cr2Ni4WA钢试件表面完整性的影响,探讨了复合表面强化对表面完整性的作用规律,解释了复合强化齿轮钢表面完整性与抗疲劳性能之间的内在联系及机制[12]。贵州大学邹雄等研究了混合磨料水射流喷丸对渗碳后GDL-1钢试件表面完整性及疲劳性能的影响规律,揭示了提高残余压应力和晶粒细化可以提高渗碳钢疲劳性能的机理[13]。无论是普通喷丸、激光喷丸、渗氮还是复合处理,主要是通过改善表面残余应力分布提高疲劳寿命。表面完整性是指为保持和提高材料固有的力学、物理、化学、生物等使用性能而需使材料表面所具有的不同于基体的特定状态和性能[14];表面完整性对疲劳性能影响很大,在工程上有表面完整性抗疲劳制造技术的说法,很多学者都在研究对改善疲劳性能有效的表面完整性改性技术[14]。北京航空材料研究院王欣等研究了结构应力集中和表面完整性对17-4PH钢试件轴向疲劳性能的影响,表明对于确定的结构,表面完整性对于疲劳性能影响较大[15]。北京航空材料研究院罗学昆等研究了孔挤压强化对高温合金疲劳性能的影响,揭示了表面完整性对于疲劳寿命的增益重要作用[16]。

光整加工作为机械零件加工的最后一道工序,可以改善机械零件的表面完整性,提高抗疲劳性能。前苏联、德国、西北工业大学、大连理工大学等对钛合金叶片砂带抛光进行了研究,但是砂带抛光主要降低表面粗糙度值,对表层组织变化和硬度变化影响甚小[17-19]。滚磨光整加工是可以同时改善零件表面完整性多项指标的一类光整加工技术,具有加工效果好、零件适应性强、性价比高、环境友好等优点,可实现批量生产且具有广泛适用性[20-22]。美国伊利诺伊大学的Sangid M D等试验研究了振动强化工艺对铝合金试件疲劳性能的改善程度[23]。加拿大多伦多大学Kamyer H等用CCD激光位移传感器测试了卧式振动式滚磨光整加工中的滚抛磨块整体流速和碰撞速度[24]。中航工业沈阳黎明航空发动机(集团)有限责任公司杨印权等进行了滚磨光整加工在航空发动机零部件制造技术中的应用研究[25]。作者所在课题组也进行了多年的研究,如对离心式滚磨光整加工进行了理论分析、离散元模拟,试验分析了光整加工后钛合金试件的表层残余应力场和表面完整性[26-27];采用主轴式滚磨光整加工工艺,测试分析和模拟仿真了加工过程中滚抛磨块的作用力和速度,分析了影响叶片加工的主要因素及其规律,对Q235钢等材料表面完整性的影响[28-29]。

为了提高航空发动机叶片的抗疲劳性能,文中以航空发动机叶片常用材料TC4为研究对象,采用卧式离心式滚磨光整加工工艺,对TC4试件表面完整性及疲劳性能的影响进行研究,以提高试件的疲劳性能为目标,寻求滚磨光整加工的优化工艺参数,为后续滚磨光整加工在叶片批量光整加工中的应用提供数据支持和技术支撑。

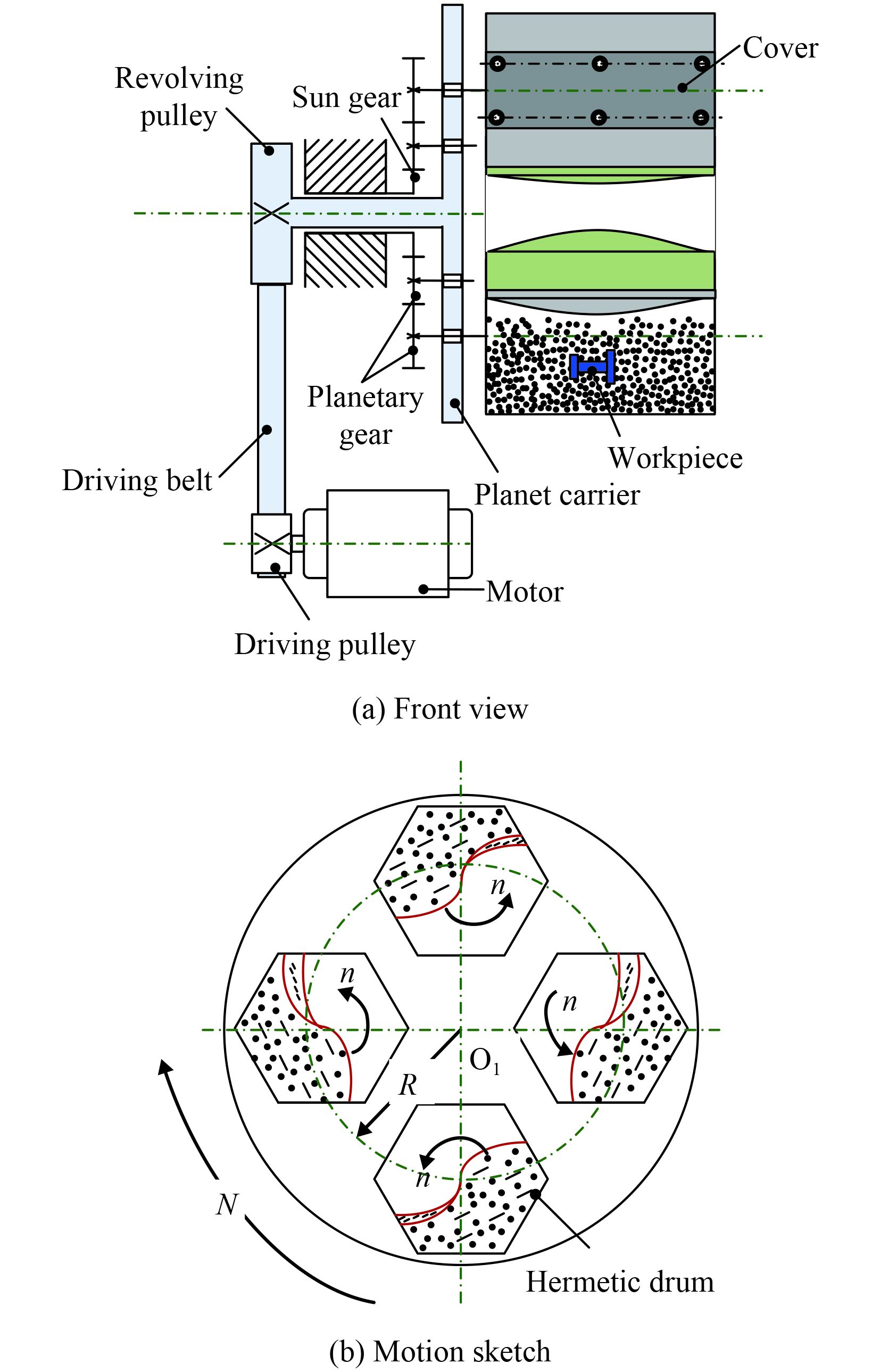

1 卧式离心式滚磨光整加工图1为卧式离心式滚磨光整加工原理简图。4个盛有滚抛磨块的滚筒成90°均布安装在行星架上。电机通过皮带传动带动中心轮回转,通过周转轮系带动滚筒既公转又自转。

|

| 图 1 卧式离心式滚磨光整加工原理简图 Figure 1 Principle sketch of horizontal centrifugal mass finishing process |

在离心式滚磨光整加工中,行星架以转速N向一个方向回转;滚筒中盛有具有一定加工能力的滚抛磨块、工件、磨液(研磨剂)和水的混合物,一般装入量为40%~80%,以转速n向另一个方向旋转;由于滚筒的回转使得滚抛磨块产生较大的离心力,并形成了强制流动,使得滚抛磨块对工件表面产生冲击、滚压、滑擦和刻划的微量磨削作用,从而实现光整加工。

2 试验设备与设计 2.1 试验设备试验采用自主研发的卧式离心式滚磨光整加工设备BJG-L60,主要参数如表1所示。

| Parameter | Value |

| Power/kW | 3.55 |

| Revolution, n/(r·min−1) | 180 |

| Volume of drum/L | 15×4 |

| Transmission ratio, n/N | −1 |

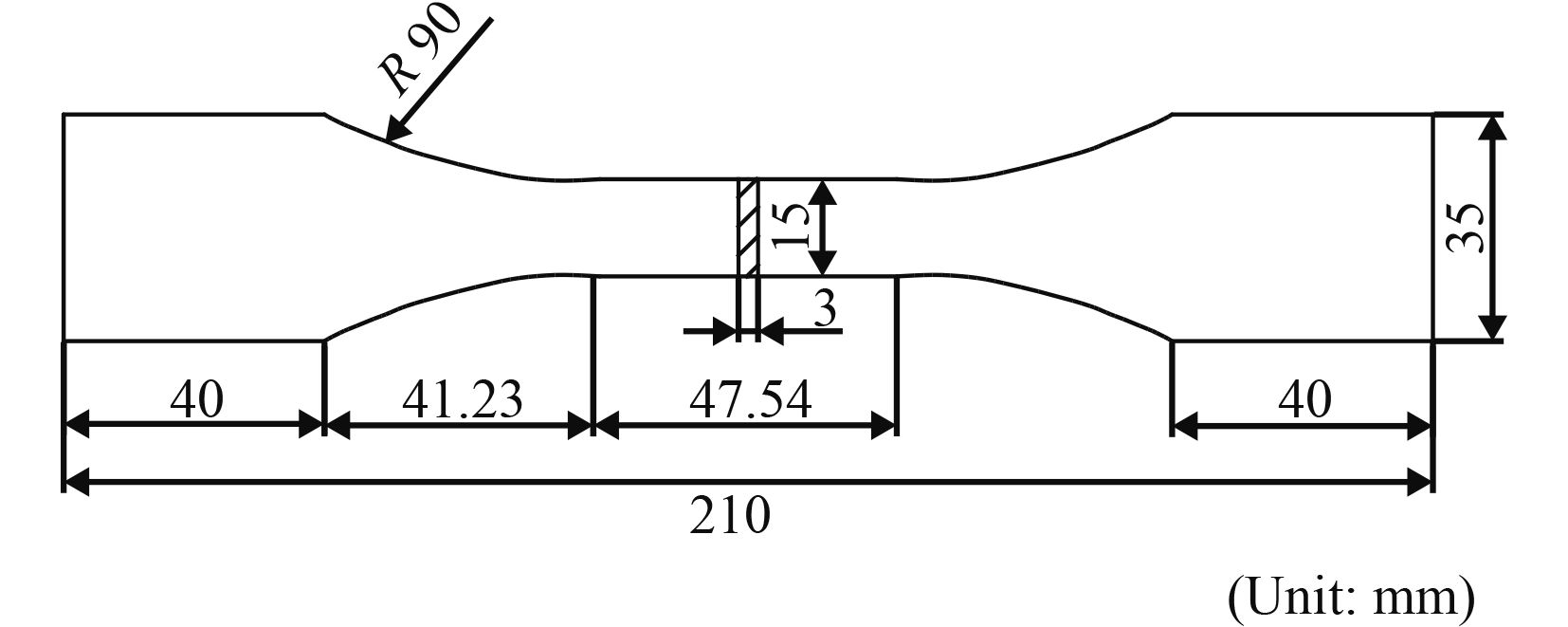

试验材料为钛合金TC4,参考GB3075-82《金属轴向疲劳实验方法》制备试件,试件由电火花线切割形成,上下表面采用铣削加工的方式,具体尺寸参数如图2所示。

|

| 图 2 制备的TC4试件尺寸 Figure 2 Prepared size of specimen with TC4 material |

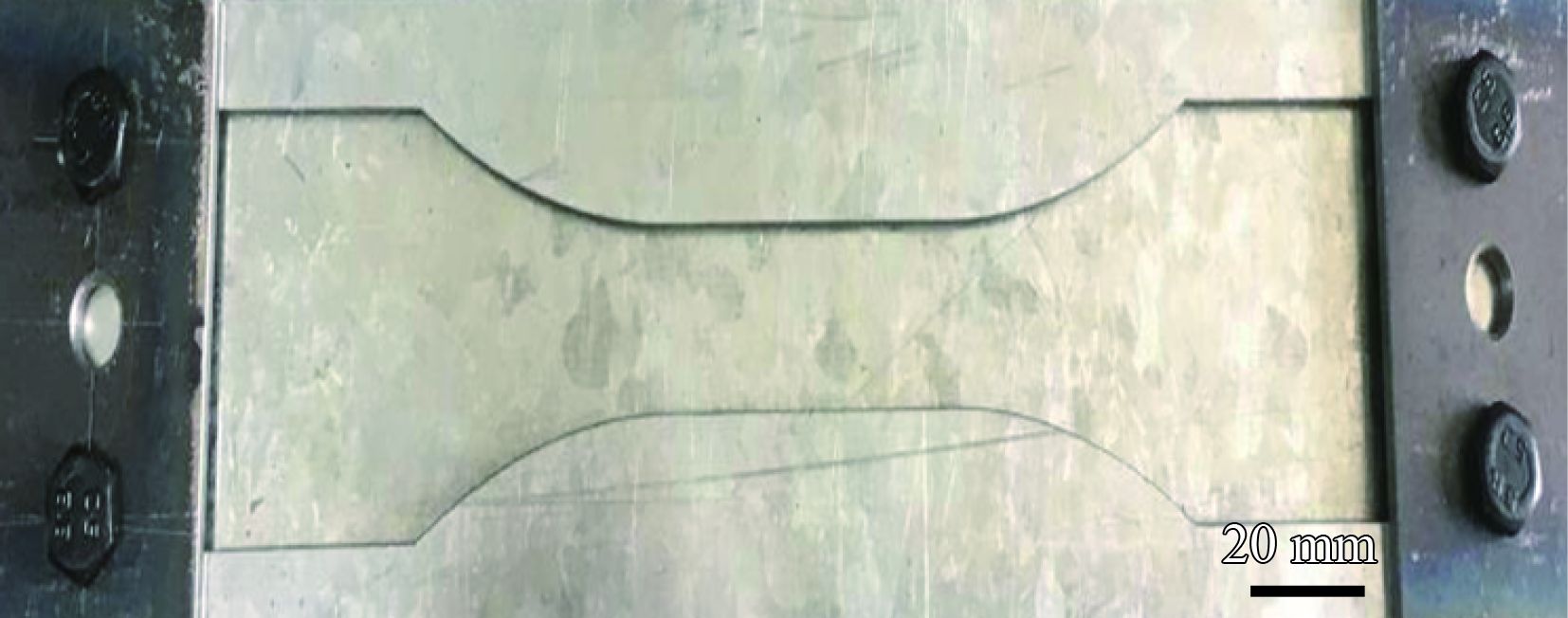

零件表面强化更多是对零件的单面进行强化,而滚磨光整加工的优点是可以实现零部件的全方位一次性加工。为了对比单面加工和双面加工对于疲劳性能的影响,分别进行了试件的单面加工和双面加工试验。为了控制无关因素的影响,实现试件的单面或双面加工,专门设计了夹具,如图3所示。

|

| 图 3 零件表面加工专用夹具 Figure 3 Designed fixture for surface processing of parts |

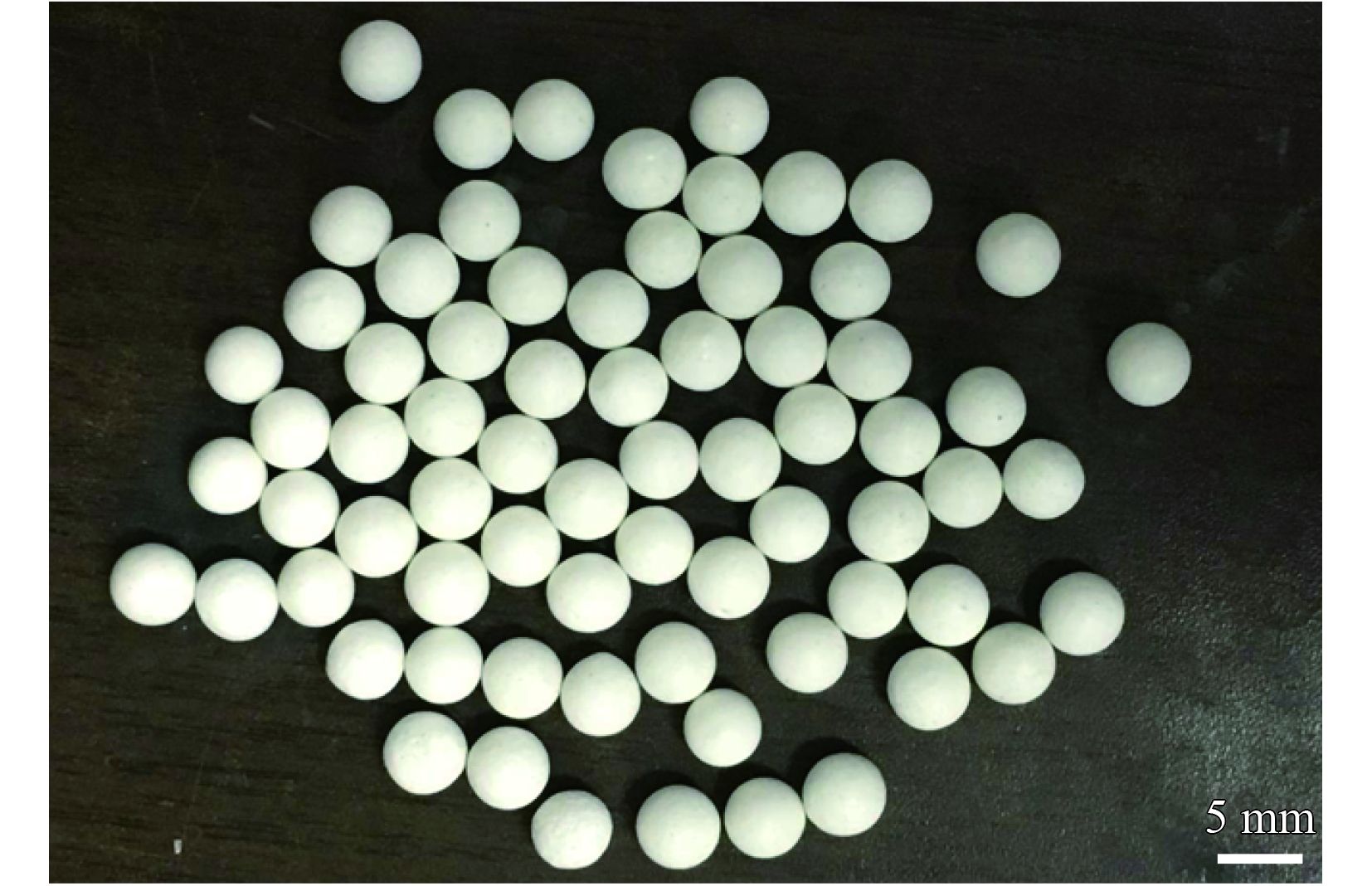

为了研究卧式离心式滚磨光整加工对TC4试件表面完整性和疲劳性能的影响,根据以往的试验经验[22],工艺参数选择如表2所示。图4为滚抛磨块。

| Parameter | Value |

| Material of media | Spherical alumina |

| Diameter of media/mm | 3, 5, 7, 10 |

| Compound | LC-10 |

| Loading volume/% | 50, 60, 70, 80 |

| Finishing time/min | 15, 30, 45, 60 |

|

| 图 4 球形氧化铝滚抛磨块 Figure 4 Mass finishing media with spherical alumina |

卧式离心式滚磨光整加工中,影响加工效果和加工效率的主要参数有滚抛磨块直径、装入量和加工时间。采用三因素四水平的正交试验,分析这3个工艺参数对表面粗糙度值、残余应力及显微硬度的影响,正交试验设计如表3所示。

| No. | Process parameters | ||

| Diameter/mm | Loading volume/% | Finishing time/min | |

| 1 | 10 | 50 | 15 |

| 2 | 10 | 60 | 30 |

| 3 | 10 | 70 | 45 |

| 4 | 10 | 80 | 60 |

| 5 | 3 | 50 | 30 |

| 6 | 3 | 60 | 15 |

| 7 | 3 | 70 | 60 |

| 8 | 3 | 80 | 45 |

| 9 | 5 | 50 | 45 |

| 10 | 5 | 60 | 60 |

| 11 | 5 | 70 | 15 |

| 12 | 5 | 80 | 30 |

| 13 | 7 | 50 | 60 |

| 14 | 7 | 60 | 45 |

| 15 | 7 | 70 | 30 |

| 16 | 7 | 80 | 15 |

采用马尔M2粗糙度仪测试加工前后试件的表面粗糙度值,HM-102型显微硬度仪测试加工前后试件的表面显微硬度以及沿层深方向的变化,TD-3500X射线应力测试仪测试试件加工前后的残余应力;残余应力的测试条件为:铜靶、衍射角度68°~73°、衍射晶面(103),TC4试件弹性模量118.6 GPa、泊松比0.33;所有试件光整加工前的初始表面粗糙度值Ra为(0.65±0.08) μm,Rz为(4.25±0.23) μm,初始显微硬度为314 HV0.5,初始残余应力值为拉应力242 MPa。

采用GPS100高频疲劳试验机,循环载荷波形为正弦波,应力比r=0.1,频率f=100 Hz的正弦应力进行拉-拉疲劳试验。采用ZEISS EVOMA15扫描电镜对疲劳试验后的试件断口形貌进行测试,采用Primotech金相显微镜测试光整加工前后试件的金相组织,采用ZeGage PLus三维表面轮廓仪测试光整加工前后试件的三维轮廓形貌。

3 表面完整性试验结果与分析 3.1 对表面粗糙度的影响为了便于分析,采用光整加工前后表面粗糙度的下降值表示。

式中:∆Ra、∆Rz为光整加工前后的表面粗糙度下降值,μm;Ra1、Rz1为光整加工前的表面粗糙度,μm;Ra0、Rz0为光整加工后的表面粗糙度,μm。

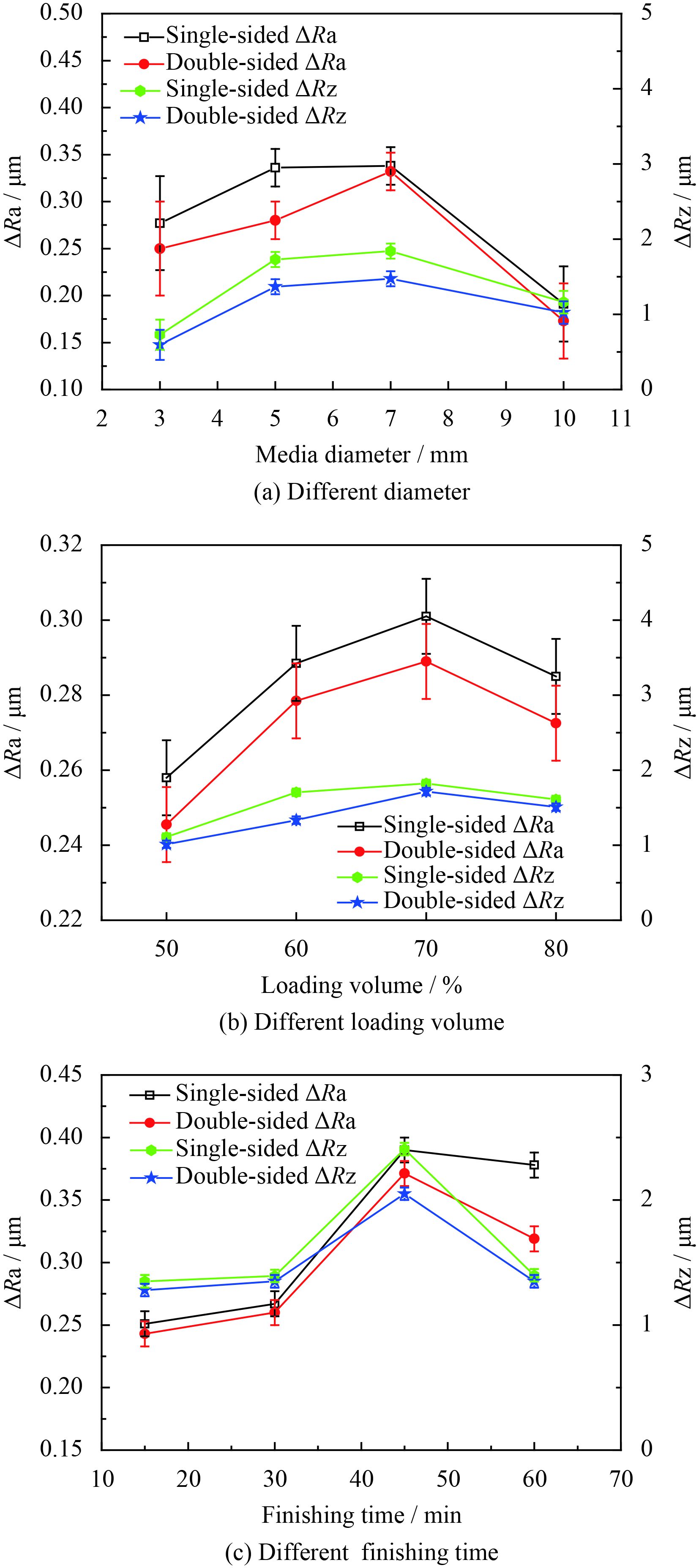

图5为单双面加工时表面粗糙度下降值随滚抛磨块直径、装入量与加工时间的变化曲线。由图5可知,∆Ra和∆Rz的变化趋势基本一致。

由图5(a)可知,滚抛磨块直径为3~7 mm时,∆Ra和∆Rz均随滚抛磨块的直径增大而增大;当滚抛磨块直径进一步增加时,∆Ra和∆Rz反而减小。这是由于试件的初始表面粗糙度值较小,小直径的滚抛磨块对工件的作用力较小,能在一定程度上细化表面。随着滚抛磨块直径的增大,滚抛磨块与工件之间的法向作用力增加,滚压作用增强,当滚抛磨块直径增加到一定值以后,由于过大的法向力会使工件表面产生微坑,表面粗糙度变化值反而减小。

由图5(b)可知,当装入量50%~70%时,∆Ra和∆Rz随着装入量增多而增大;当装入量超过70%时,∆Ra和∆Rz反而减小。说明当装入量少时,滚抛磨块在滚筒内的翻滚幅度较大,与工件的碰撞加剧,工件表面会出现压痕,表面粗糙度值变化较小;当装入量过多时,滚抛磨块与工件之间的相对运动减弱,加工效果下降。当装入量适宜时,滚抛磨块与工件可产生较大的相对滑动,滑擦、刻划的几率和次数增加,加工效果好。

|

| 图 5 单双面加工后表面粗糙度下降值的变化 Figure 5 Variation of surface roughness decreases after single-sided and double-sided finishing |

由图5(c)可知,从15~45 min,∆Ra和∆Rz随时间增大而增大,随加工时间进一步增长,∆Ra和∆Rz反而降低。说明加工时间过长反而不利于表面粗糙度值的减小。这是由于初期加工时,由于滚抛磨块对工件的强制碰撞、滚压、磨削,有效去除了工件表面上的毛刺、尖角和凸峰;但是当加工时间达到一定值以后,工件表面凸峰被磨平,材料发生加工硬化,表面粗糙度变化值随着加工时间开始缓慢变化。

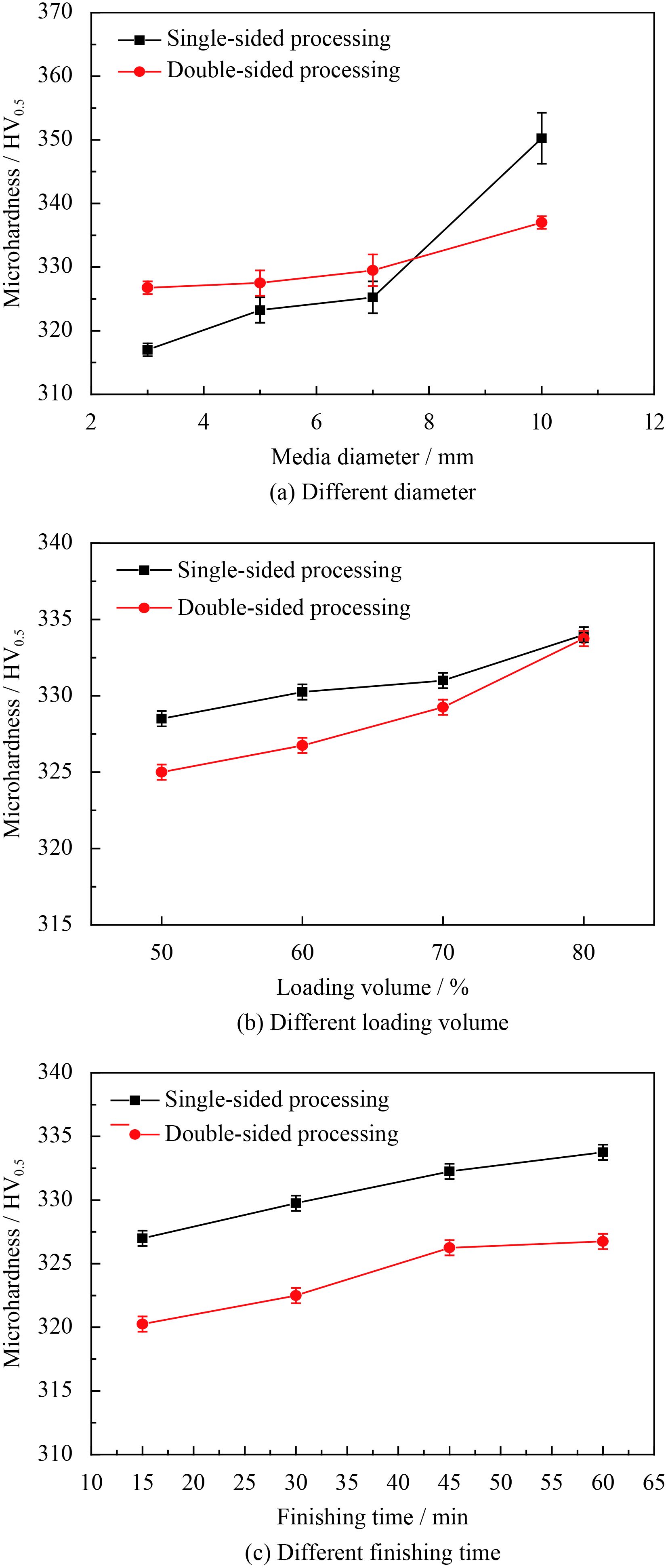

3.2 对表面显微硬度的影响图6为单双面加工时试件表面显微硬度随滚抛磨块直径、装入量与加工时间的变化曲线。从图6可以看出,单面加工时显微硬度可从314 HV0.5增加到367 HV0.5,增加了16.88%;双面加工时显微硬度可从314 HV0.5增加到346 HV0.5,增加了10.19%。

从图6(a)可以看出,无论是单面加工还是双面加工,当滚抛磨块直径在3~7 mm时,显微硬度随滚抛磨块直径变化并不显著,当滚抛磨块直径为10 mm时,显微硬度明显增大;这是由于在装入量和加工时间一定的情况下,使用小直径的滚抛磨块,对工件的作用力较小;随着滚抛磨块直径的增大,滚抛磨块对工件的碰撞力增加,使得试件表面的切向以及法向塑性变形加大,从而表面硬度增大。从图6(b)可以看出,装入量对显微硬度的变化影响不大,随着装入量的增加,试件显微硬度仅增加了15~20 HV0.5,变化效果不是很明显。从图6(c)可以看出,试件加工15~60 min后,显微硬度变化并不显著,说明加工时间对试件显微硬度变化的影响不大。

|

| 图 6 单双面加工后表面显微硬度的变化 Figure 6 Variation of surface microhardness after single-sided and double-sided finishing |

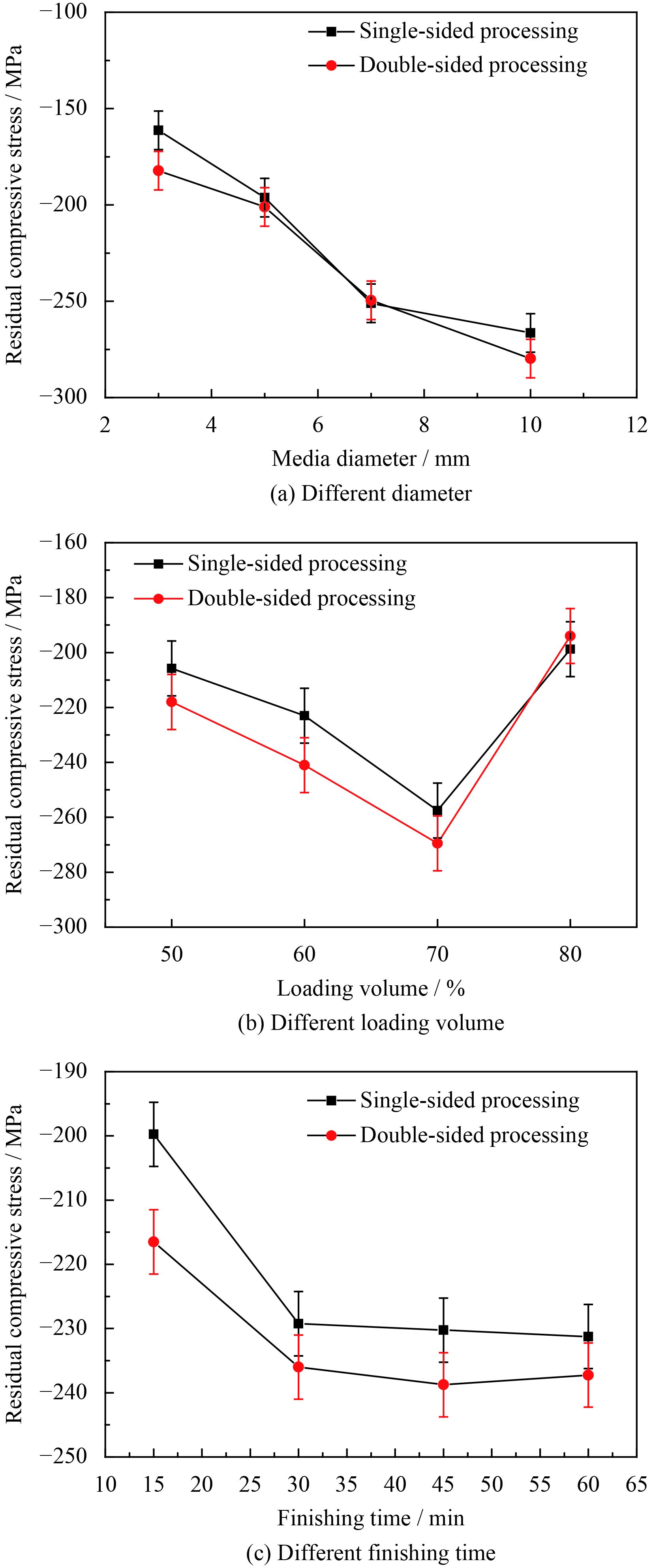

图7为单双面加工时残余应力随滚抛磨块直径、装入量与加工时间的变化曲线。从图7可以看出,单面加工和双面加工之后残余应力随滚抛磨块直径、装入量与加工时间的变化趋势一致。

从图7(a)可以看出,在滚抛磨块直径为3~10 mm范围内,残余应力都为压应力且随滚抛磨块直径增大残余应力值也增大。原因是在装入量和加工时间一定的情况下,滚抛磨块直径越大对工件碰撞的切向力和法向力作用都比较大,同时强大的碰撞力表面产生了塑性变形,使得原本由于机械加工存在的残余拉应力变成了残余压应力。

从图7(b)可以看出,随着装入量的增大,残余压应力值先增大后减小,这是由于装入量少,滚抛磨块的有效碰撞次数少;装入量大有效碰撞次数多,可以对工件的压应力场进行一定程度的改变。但当装入量增加到一定程度后,滚抛磨块的翻滚作用变弱,残余压应力反而减小。

|

| 图 7 单双面加工后残余应力的变化曲线 Figure 7 Variation of residual stress after single-sided and double-sided finishing |

从图7(c)可以看出,在加工时间从15 min到30 min的变化过程中,单面加工及双面加工之后残余应力都变为压应力,但加工时间超过30 min以后,残余压应力变化幅度不太明显。

3.4 工艺参数优化为确定影响加工效果较优的工艺参数,根据正交实验的试验结果,采用正交实验极差分析和方差分析的方法进行分析。

极差分析可知,无论是单面加工还是双面加工,滚抛磨块直径是影响表面完整性参数最主要的参数;加工时间对表面粗糙度和表面显微硬度的影响要比装入量影响大;而装入量对残余应力的影响要比加工时间对其影响大。

方差分析可知,表面粗糙度以及残余应力随工艺参数变化显著,表面显微硬度在加工前后变化不是很大,因此将残余应力与表面粗糙度作为表面完整性的主要判断因素。试验数据显示,无论是单面加工还是双面加工,残余应力值最优的试验组合均为第2号,但2号试验的表面粗糙度指标并不好。无论是单面加工还是双面加工,表面粗糙度值最优的试验组合均为第14号试验,不仅表面粗糙度低,残余压应力值也大。因此表面完整性最优的工艺参数组合为:滚抛磨块直径7 mm,加工时间45 min,装入量60%。

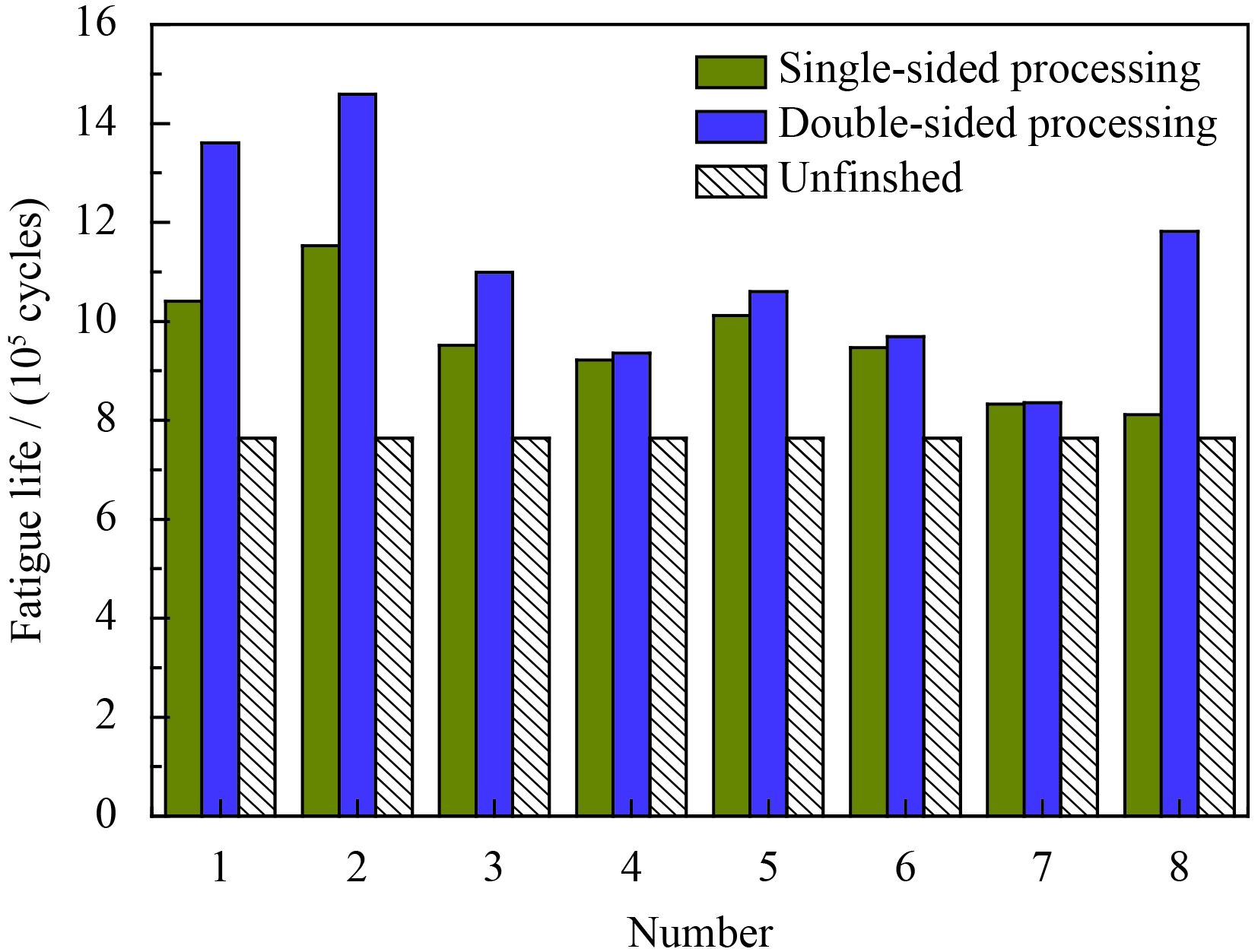

4 疲劳寿命试验结果与分析 4.1 单-双面加工下疲劳寿命对比分析在最大拉应力σmax=400 MPa、应力比r=0.1下,对表3的1~8号试验试件进行拉-拉疲劳寿命试验,结果如图8所示。可以看出,光整加工之后试件的疲劳寿命值整体大于光整加工前,说明离心式滚磨光整加工可以提高TC4试件的疲劳寿命值,而且在数值上双面加工之后疲劳寿命值略大于单面加工之后的疲劳寿命值。这是由于双面加工对试件双面的表面质量都有提高,极大程度降低了试件对缺陷的敏感程度;同时试件的两侧产生残余压应力值和加工硬化,在一定应力作用下,双面加工更加受力均匀,不会产生应力的偏置。另外,试验结果也显示滚抛磨块直径是影响表面完整性参数最主要的参数,与前述3.4分析一致。

|

| 图 8 不同条件下试件的疲劳寿命 Figure 8 Fatigue life of the specimens under different conditions |

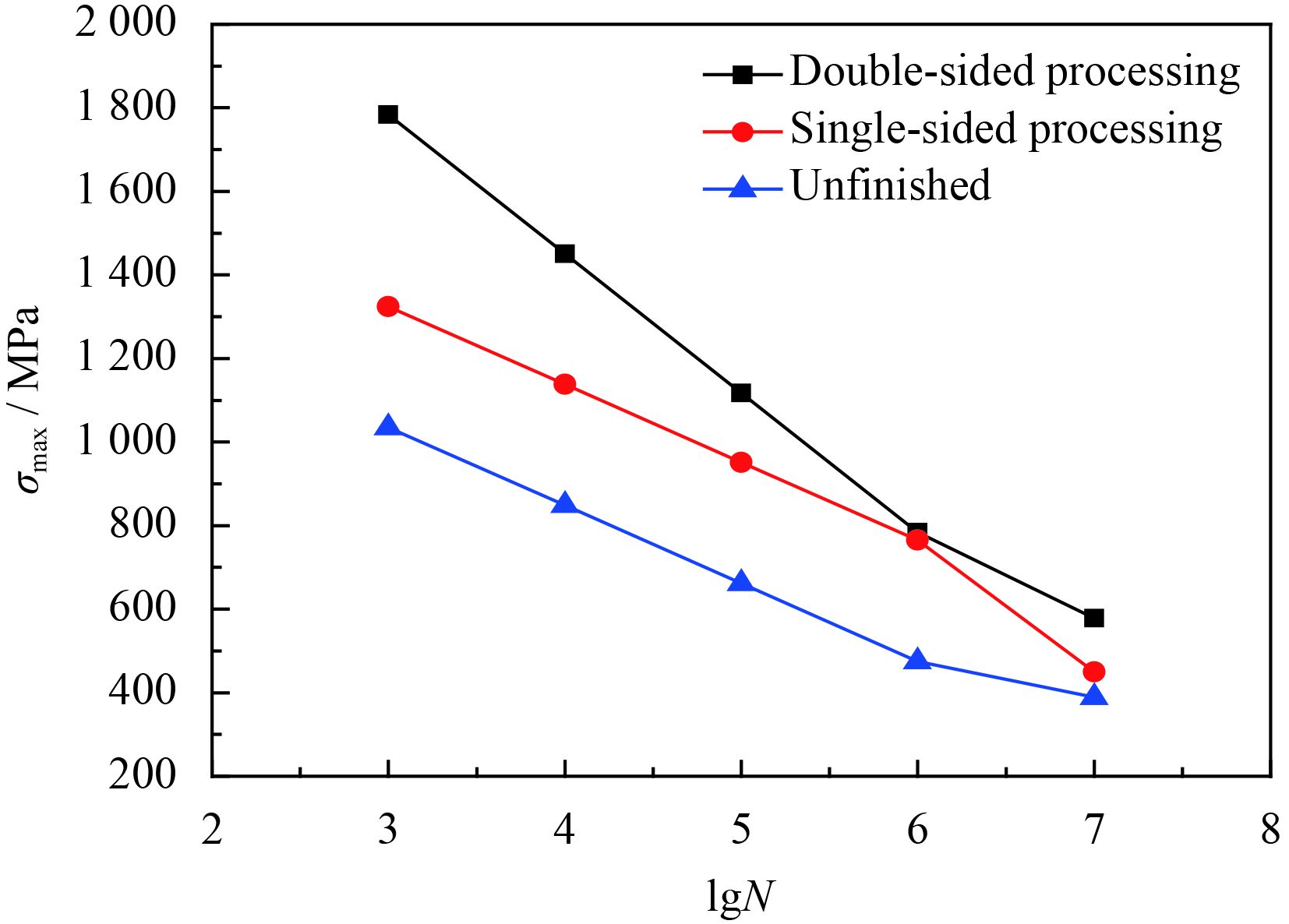

采用较优的工艺参数(滚抛磨块直径为7 mm,装入量为60%,加工时间为45 min)进行卧式离心式滚磨光整加工,分别对不同应力下的TC4试件进行疲劳试验,得到了r=0.1时滚磨光整加工前后的S-N曲线,如图9所示。

从图9可知,未经滚磨光整加工试件的疲劳极限为389 MPa,单面滚磨加工之后试件的疲劳极限为450 MPa,双面加工之后疲劳极限为578 MPa,单面加工使疲劳极限提高15.7%,双面滚磨光整加工之后疲劳强度提高48.5%。说明离心式滚磨光整加工在很大程度上通过改善表面完整性从而提高了疲劳寿命。

|

| 图 9 不同加工条件下试件的S-N曲线 Figure 9 S-N curves of the specimens with different conditions |

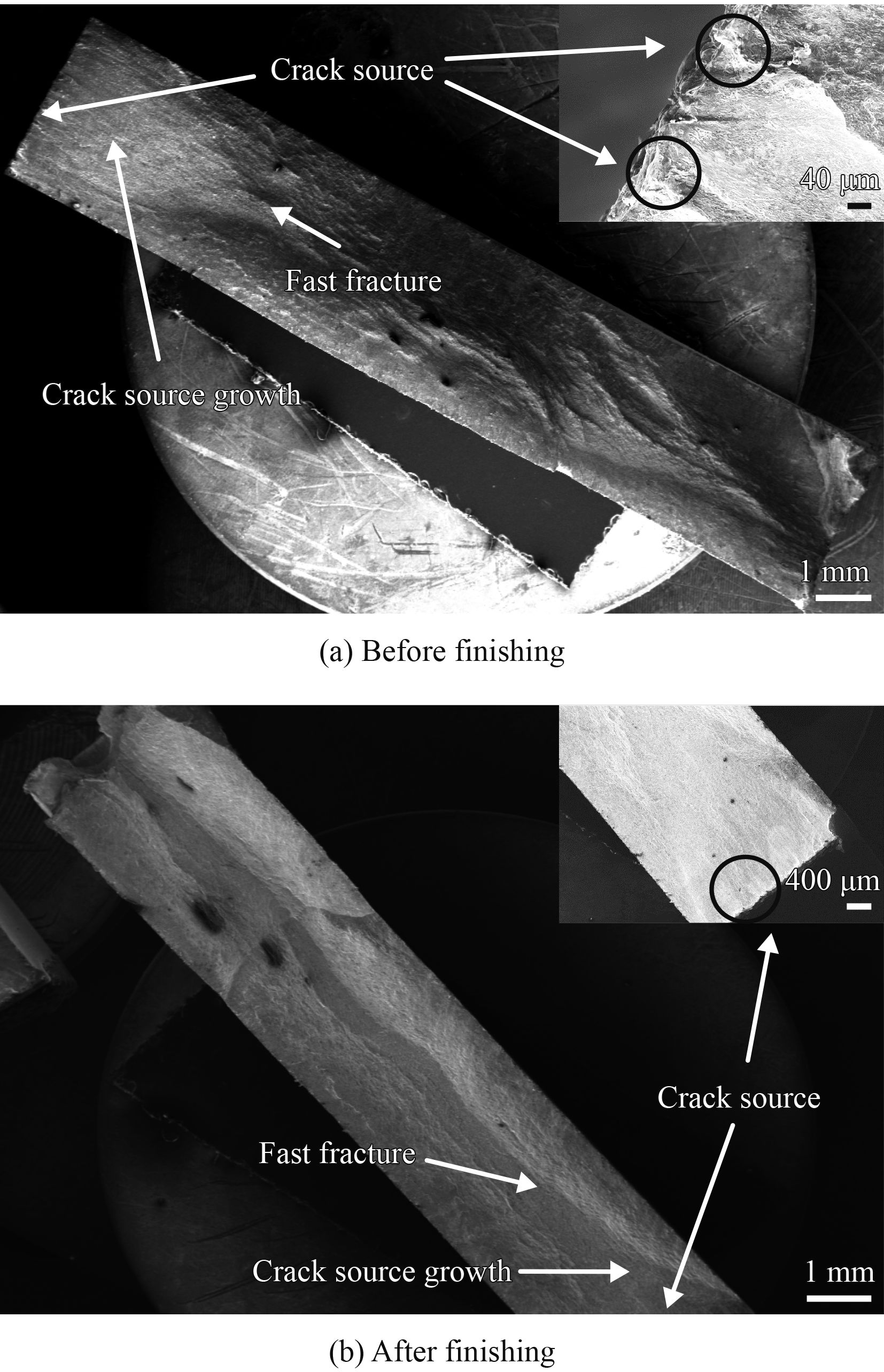

图10中为光整加工前后试件断口全貌对比。宏观形貌显示,无论是否经过光整加工,TC4试件断裂均包括疲劳源区、疲劳扩展区和瞬断区3个区域;由于钛合金本身属高强度脆性材料,故裂纹萌生后的扩展区较小。但滚磨光整加工对表层性能改变,在表面层引入残余压应力,使得滚磨光整加工后的试件的疲劳扩展区域相对更大。

|

| 图 10 光整加工前后试件断口全貌 Figure 10 Fracture morphologies of the whole specimen before and after finishing |

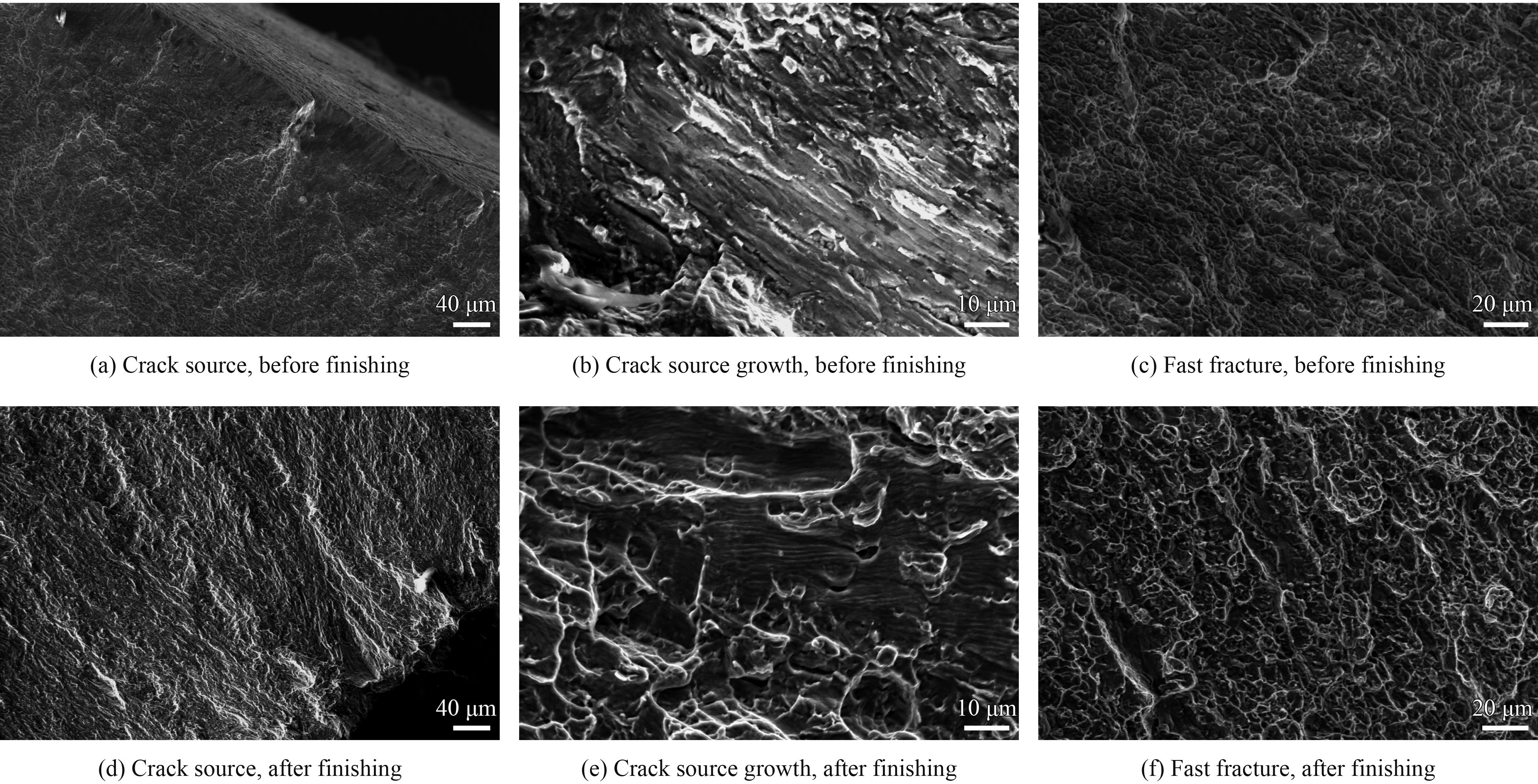

针对图10中的3个区域局部放大后,得到光整加工前后的试件断口形貌,如图11所示。从图11(a)(d)可以看出,主要裂纹源均处于试件侧面的表面处,在循环载荷的作用下,裂纹所处的断面不断摩擦挤压,此处位置的光亮度较其他位置更加光亮;未经滚磨光整加工的试件的近裂纹源区放射状更为明显;滚磨光整加工后的试件断口形貌明显比未滚磨光整加工的试件断口形貌平整,一定程度上说明未经滚磨光整加工的试件可能由更多的裂纹源处萌生裂纹进而扩展形成相对粗糙的形貌,而经滚磨光整加工试件的裂纹源较少,扩展形成的断口较为平整。对比图11(b)(e)可以看出,经滚磨光整加工的试件出现明显的疲劳条带(疲劳辉纹),说明表层组织细化发生塑性变形,位错密度增加,裂纹扩展过程中能够承受的交变载荷更大,使得裂纹扩展速率降低。由图11(c)(f)的瞬断区断口形貌放大结果可以看出,断口形貌皆具有韧窝断裂特征。进一步,疲劳性能的影响可从下面的微观形貌、金相组织、XRD等分析结果进行说明。

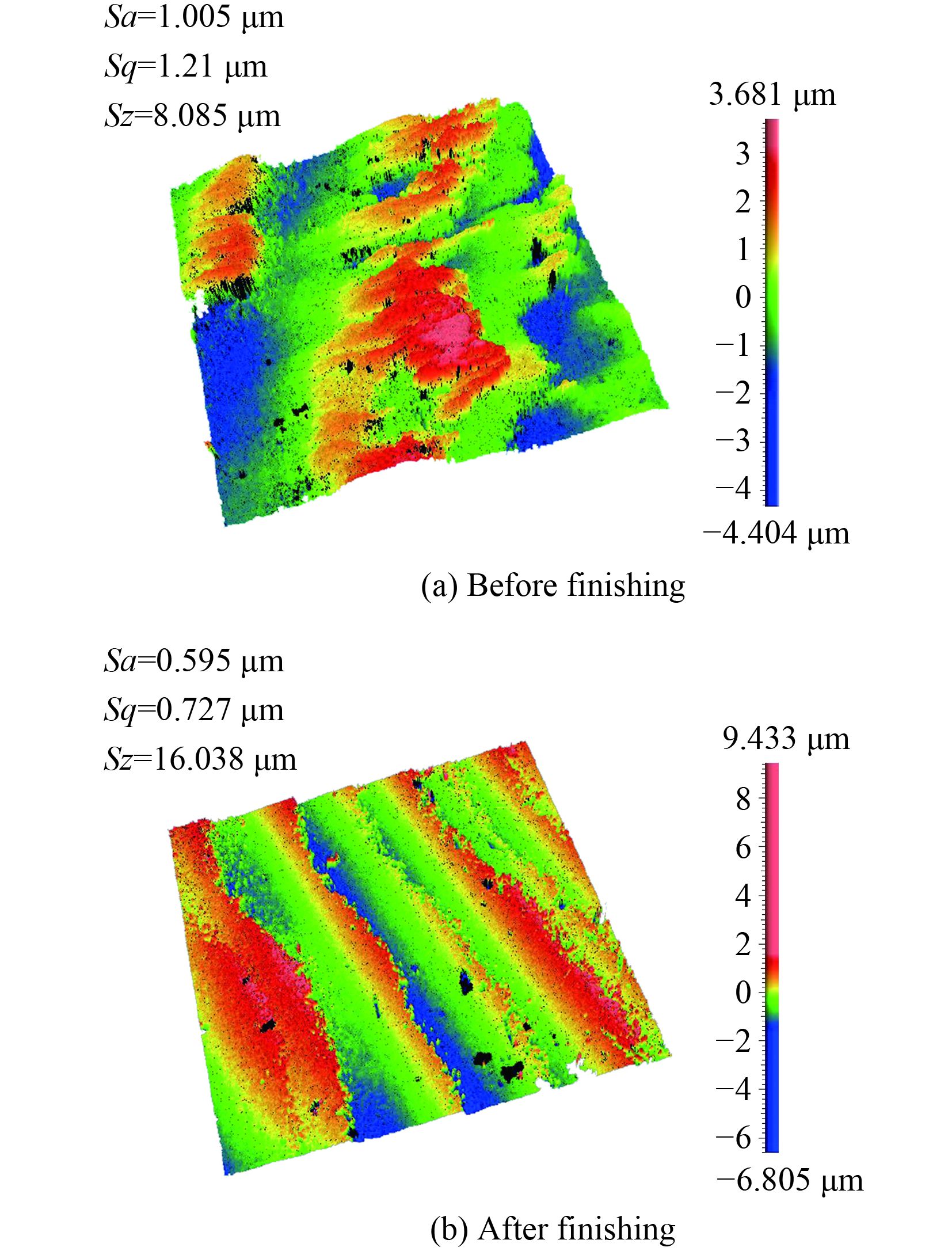

图12为滚磨光整加工前后试件的三维轮廓形貌。可以看出,加工前试件表面高低不平,表面粗糙度值较大,应力集中大;加工后,由于滚抛磨块的微量磨削作用,使得试件表面的微观凸起逐渐磨平,铣削加工的刀痕被完全去除,表面粗糙度值减小,应力集中减小,可阻止疲劳裂纹形核,从而提高抗疲劳性能。

|

| 图 11 光整加工前后试件断口形貌 Figure 11 Fracture morphologies of the specimens before and after finishing |

|

| 图 12 光整加工前后试件的三维表面轮廓形貌 Figure 12 3D surface profile of the specimens before and after finishing |

|

| 图 13 加工前后试件的金相组织 Figure 13 Microstructure of the specimens before and after finishing |

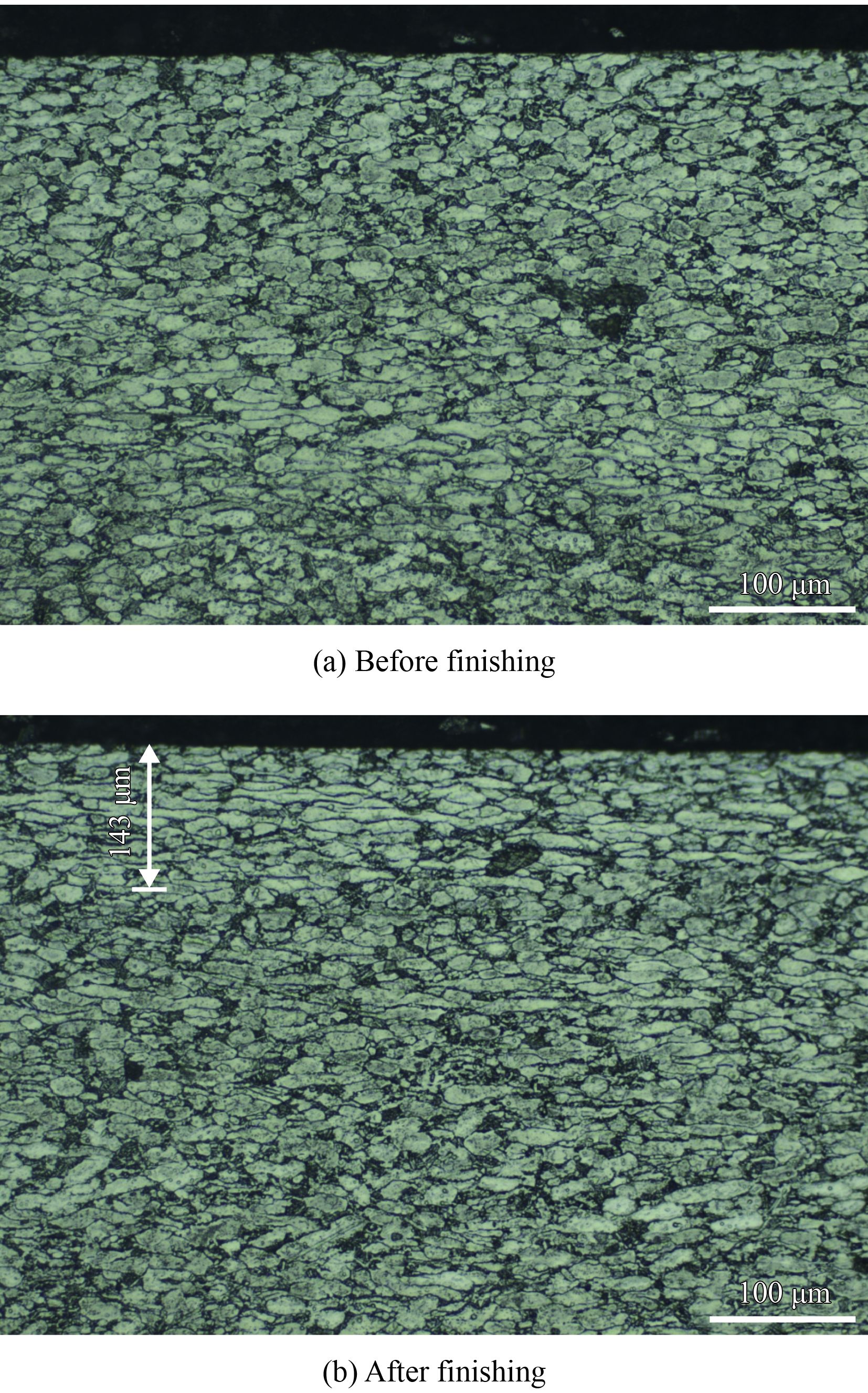

滚磨光整加工前后试件的金相组织如图13所示。加工前晶粒组织比较大,α和β相成等轴状均匀分布,晶界模糊不清。加工之后试件由表层向内可分为晶粒变形/细化区和等轴状分布区,表层α相等轴状晶粒被挤压、拉长或击碎,变成小的晶粒连接在一起,表明滚磨光整加工后形成了一定的致密层,加工之后晶粒变形/细化区域的平均深度大约143 μm。这是由于表层组织在多个滚抛磨块的不断碰撞、冲击等作用下,产生剧烈的循环塑性变形,表层晶粒变形/细化,而在距表层远的地方,塑性变形小,呈现等轴状的粗晶粒状态,而表层晶粒的变形/细化均有助于疲劳性能的提升。

|

| 图 14 试件光整加工前后的XRD图谱 Figure 14 XRD patterns of the specimens before and after finishing |

图14为试件光整加工前后的XRD图谱。可以明显看出,加工前后主峰发生了变化,由加工前的(002)变成了(101),说明加工之后晶界发生了偏移,同时可以发现光整后试样的衍射峰变宽,表明材料的晶粒得到了细化,位错密度增加,衍射峰向左产生了偏移,表明试样内部具有残余压应力。可见,滚磨光整加工可以一定程度细化组织,引入残余压应力,减慢裂纹的扩展速率,使得裂纹萌生寿命与裂纹扩展寿命都增大,从而提高试件的疲劳寿命。

|

| 图 15 光整加工后试件的显微硬度沿层深的变化 Figure 15 Micro-hardness variation with different depth of the specimens after finishing |

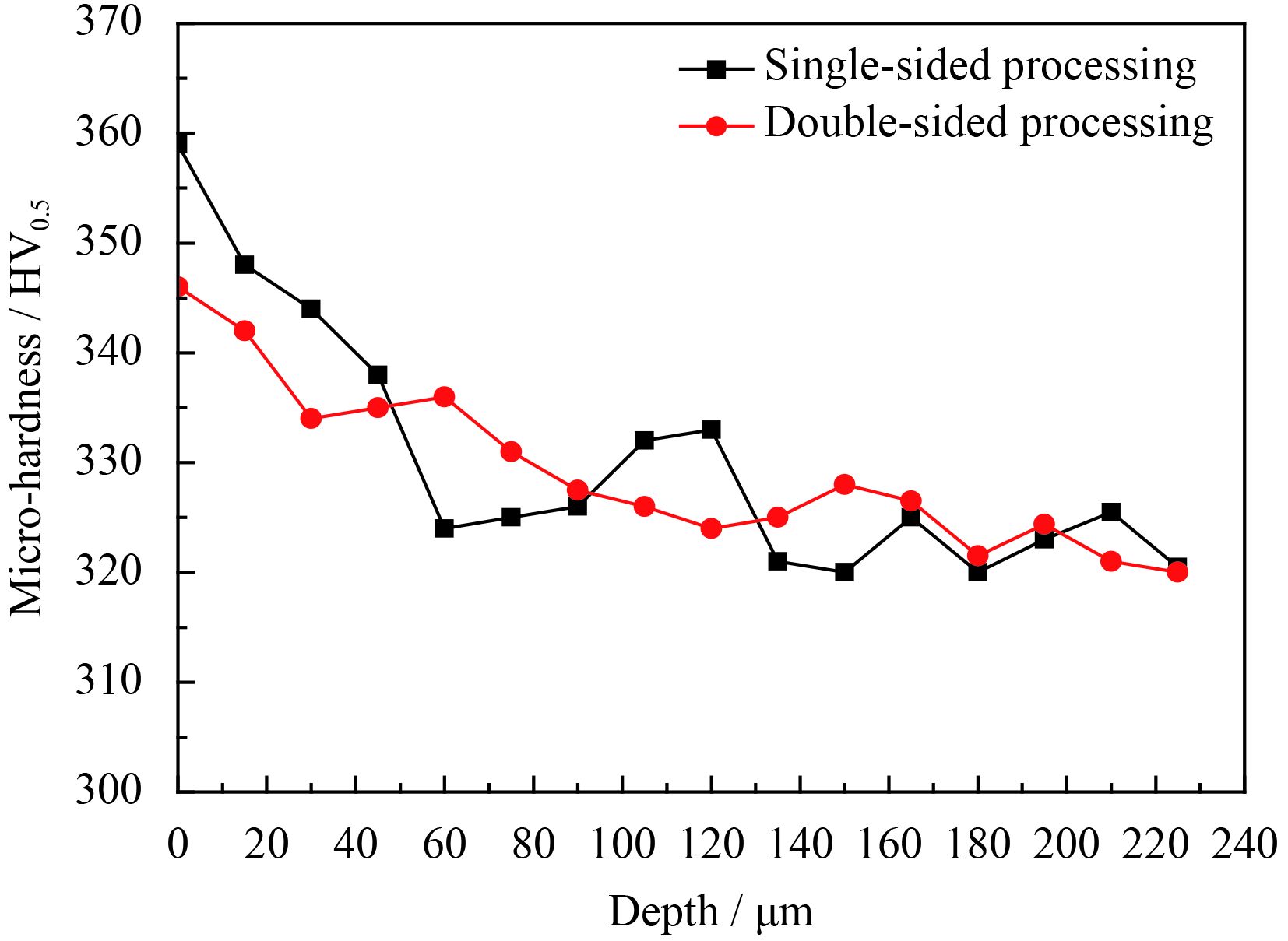

图15表示的是光整加工后试件的显微硬度随层深的变化。在工件表层滚抛磨块对工件的作用强,材料的剪切滑移变形大,加工后的显微硬度高;距离被加工表面越远,滚抛磨块对工件的作用越弱,剪切滑移变形越小,显微硬度越来越小;当距离表面达到一定值时,工件几乎不再发生剪切滑移变形,显微硬度值基本保持不变。

5 结 论采用正交试验法分析了卧式离心式滚磨光整加工对TC4试件表面完整性和疲劳性能的影响。结果表明,卧式离心式滚磨光整加工工艺可降低试件的表面粗糙度值、使试件表面产生残余压应力和一定的硬化层,进而提高试件的疲劳性能。

(1) 无论是单面加工还是双面加工,表面粗糙度、显微硬度和残余应力随滚抛磨块直径、装入量和加工时间的变化规律基本一致。在一定的参数范围内,表面粗糙度下降值和残余应力的变化比较明显;而表面显微硬度变化较小。

(2) 单面加工时,表面粗糙度Ra和Rz最大下降值分别为0.389 μm和2.353 μm,显微硬度可从314 HV0.5 增加到367 HV0.5,增加了16.88%,试件产生308 MPa的残余压应力;双面加工时,表面粗糙度Ra和Rz最大下降值分别为0.356 μm和2.151 μm,显微硬度可从增加到346 HV0.5,增加了10.19%,试件产生352 MPa的残余压应力。

(3) 通过对正交试验结果分析,得出加工时较优的工艺参数组合为:滚抛磨块直径7 mm,加工时间45 min,装入量60%。

(4) 在较优工艺参数组合下,分别对单面加工和双面加工后的试件进行疲劳试验,结果表明:单面加工可使试件的疲劳极限从389 MPa提高到450 MPa,提高15.7%,双面单面加工可提高到578 MPa,提高48.5%。通过疲劳端口形貌分析得到加工后疲劳裂纹源位于次表层,疲劳裂纹变窄。通过金相组织和XRD衍射试验,看出加工后出现硬化层,表层晶粒组织细化,并在表层引入残余压应力,抑制了疲劳裂纹源萌生以及扩展,从而提高了抗疲劳性能。

(5) 由于滚磨光整加工过程中滚抛磨块对试件表面的碰撞、滚压、滑擦和刻划的微量磨削作用,试件经光整加工后,刀痕和毛刺被完全去除,表面粗糙度值减小,表面形成致密层,表面显微硬度和残余应力状态发生变化,这些均能有效阻碍疲劳裂纹的形成和扩展,从而提高抗疲劳性能。

| [1] |

张喜燕, 赵永庆, 白晨光. 钛合金及应用[M]. 北京: 化学工业出版社, 2005.

ZHANG X Y, ZHAO Y Q, BAI C G. Titanium alloy and application[M]. Beijing: Chemical Industry Press, 2005 (in Chinese). |

| [2] |

石竖锟, 马艳玲, 吴伟东. 航空发动机零部件的抗疲劳制造技术[J]. 航空制造技术, 2011(5): 26-29.

SHI S K, MA Y L, WU W D. Anti-fatigue manufacturing technology of aero engine parts[J]. Aviation Manufacturing Technology, 2011(5): 26-29 (in Chinese). |

| 点击浏览原文 | |

| [3] |

赵振华, 陈伟, 吴铁鹰. 高低周复合载荷下的钛合金疲劳寿命计算[J]. 机械强度, 2011, 33(4): 629-632.

ZHAO Z H, CHEN W, WU T Y. Calculation of fatigue Life of titanium alloy under high and low cycle composite load[J]. Mechanical Strength, 2011, 33(4): 629-632 (in Chinese). |

| [4] | ZHECHEVA A, WEI S, MALiNOV S, et al. Enhancing the microstructure and properties of titanium alloys through nitriding and other surface engineering methods[J]. Surface & Coating Technology, 2005, 200(7): 2192-2207. |

| 点击浏览原文 | |

| [5] |

高玉魁. 喷丸对Ti-10V-2Fe-3Al钛合金拉-拉疲劳性能的影响[J]. 中国有色金属学报, 2004, 14(1): 60-63.

GAO Y K. Effect of shot peening on tension-tension fatigue properties of Ti-10V-2Fe-3Al titanium alloy[J]. Chinese Journal of Nonferrous Metals, 2004, 14(1): 60-63 (in Chinese). |

| 点击浏览原文 | |

| [6] |

高玉魁, 赵振业. 齿轮的表面完整性与抗疲劳制造技术的发展趋势[J]. 金属热处理, 2014(4): 1-6.

GAO Y K, ZHAO Z Y. Gear surface integrity and anti-fatigue manufacturing technology development trend[J]. Metal heat treatment, 2014(4): 1-6 (in Chinese). |

| 点击浏览原文 | |

| [7] |

王梅, 陆山, 古远兴, 等. 喷丸强化对TC11合金模拟叶片高周疲劳寿命影响的试验[J]. 航空动力学报, 2013, 38(3): 507-512.

WANG M, LU S, GU Y X, et al. Experimental study on effect of shot peening strengthening on high cycle fatigue life of TC11 alloy simulated blades[J]. Journal of Aeronautics and Astronautics, 2013, 38(3): 507-512 (in Chinese). |

| 点击浏览原文 | |

| [8] |

李杰. 增强飞机和航空发动机零件抗疲劳性的激光喷丸工艺[J]. 航空科学技术, 2009(1): 3-5.

LI J. Anti-fatigue laser shot peening technology for aircraft and aircraft engine parts[J]. Aviation Science and Technology, 2009(1): 3-5 (in Chinese). |

| 点击浏览原文 | |

| [9] |

杨晶, 周建忠, 黄舒, 等. 激光喷丸强化TC4钛合金疲劳性能的数值模拟研究[J]. 应用激光, 2013, 33(2): 134-138.

YANG J, ZHOU J Z, HUANG S, et al. Numerical simulation of fatigue properties of TC4 titanium alloy strengthened by laser shot peening[J]. Application of Laser, 2013, 33(2): 134-138 (in Chinese). |

| [10] |

李媛, 何卫锋, 聂祥樊, 等. 激光冲击TC17钛合金疲劳裂纹扩展试验[J]. 中国表面工程, 2017, 30(3): 40-47.

LI Y, HE W F, NIE X F, et al. Fatigue crack growth behavior of TC17 titanium alloy with laser shock peening[J]. China Surface Engineering, 2017, 30(3): 40-47 (in Chinese). |

| 点击浏览原文 | |

| [11] |

曹小建, 片英植, 金江, 等. 超声冲击强化对TC4钛合金拉压疲劳性能的影响[J]. 中国表面工程, 2017, 30(2): 48-55.

CAO X J, PUAN Y S, JIN J, et al. Effects of ultrasonic impact modification on tension-compression fatigue behavior of TC4[J]. China Surface Engineering, 2017, 30(2): 48-55 (in Chinese). |

| [12] |

常晓东, 刘道新, 崔腾飞, 等. 渗碳与喷丸复合处理对18Cr2Ni4WA钢表面完整性及疲劳性能的影响[J]. 机械科学与技术, 2013, 32(11): 1584-1590.

CHANG X D, LIU D X, CUI T F, et al. Effects of carburizing and shot peening on surface integrity and fatigue properties of 18Cr2Ni4WA steel[J]. Mechanical Science and Technology, 2013, 32(11): 1584-1590 (in Chinese). |

| 点击浏览原文 | |

| [13] |

邹雄, 梁益龙, 吴泽丽, 等. 磨料水射流喷丸对渗碳GDL-1钢表面完整性及疲劳性能的影响[J]. 中国表面工程, 2017, 30(2): 41-47.

ZOU X, LIANG Y L, WU Z L, et al. Effects of abrasive waterjet peening on surface integrity and fatigue properties of carburizing GDL-1 steel[J]. China Surface Engineering, 2017, 30(2): 41-47 (in Chinese). |

| 点击浏览原文 | |

| [14] |

高玉魁. 表面完整性理论及其应用[M]. 北京: 化学工业出版社, 2014.

GAO Y K. Surface integrity theory and its application[M]. Beijing: Chemical Industry Press, 2014 (in Chinese). |

| [15] |

王欣, 胡云辉, 曾惠元, 等. 结构应力集中和表面完整性对17-4PH钢轴向疲劳性能的影响[J]. 中国表面工程, 2016, 29(2): 111-116.

WANG X, HU Y H, ZENG H Y, et al. Effects of structural stress concentration and surface integrity on axial fatigue property of 17-4PH steel[J]. China Surface Engineering, 2016, 29(2): 111-116 (in Chinese). |

| 点击浏览原文 | |

| [16] |

罗学昆, 王欣, 胡仁高, 等. 孔挤压强化对Inconel 718高温合金疲劳性能的影响[J]. 中国表面工程, 2016, 29(3): 116-122.

LUO X K, WANG X, HU R G, et al. Effects of hole cold expansion on fatigue property of Inconel 718 superalloy[J]. China Surface Engineering, 2016, 29(3): 116-122 (in Chinese). |

| 点击浏览原文 | |

| [17] | KRAVCHENKO B A, IVANOV Y L, NOSOV N V, et al. Surface quality vibracontact polishing with diamond belts[J]. Soviet Aeroautics, 1983, 26(4): 81-83. |

| [18] | WEBER G, BURACKHARDT S. Automatic polishing machine for economic saw blade manufacture[J]. Industrial Diamond Review, 2001, 61(583): 135. |

| 点击浏览原文 | |

| [19] | LI X B, SHI Y Y, ZHAO P B, et al. Research on polishing force control technology of aero-engine blade in belt polishing[J]. Computer Integrated Manufacturing System, 2012, 18(6): 1209-1214. |

| 点击浏览原文 | |

| [20] | HASHIMOTO F, YAMAGUCHI H, KRAJNIK P, et al. Abrasive fine-finishing technology[J]. CIRP Annals-Manufacturing Technology, 2016, 65: 597-620. |

| 点击浏览原文 | |

| [21] | MEDIRATTA R, AHLUWALIA K, YEO H. State-of-the-art on vibratory finishing in the aviation industry industrial and academic perspective[J]. The International Journal of Advanced Manufacturing Technology, 2016, 85(1): 415-429. |

| 点击浏览原文 | |

| [22] |

杨胜强, 李文辉, 陈红玲. 表面光整加工理论与新技术[M]. 北京: 国防工业出版社, 2011.

YANG S Q, LI W H, CHEN H L. Surface finishing theory and new technology[M]. Beijing: National Defense Industry Press, 2011 (in Chinese). |

| [23] | SANGID M D, STORI J A, FERRIERA P M. Process characterization of vibro strengthening and application to fatigue enhancement of aluminum aerospace components -part I. Experimental study of process parameters[J]. The International Journal of Advanced Manufacturing Technology, 2011, 53(5): 545-560. |

| [24] | KAMYER H, JAN K S. Particle impact velocities in a vibration ally fluidized granular flow: Measurements and discrete element predictions[J]. Chemical Engineering Science, 2014, 109: 123-135. |

| 点击浏览原文 | |

| [25] |

杨印权, 张亚双, 梁巧云. 滚磨光整技术在航空发动机产品制造中的应用研究[J]. 航空制造技术, 2016(11): 69-71.

YANG Y Q, ZHANG Y S, LIANG Q Y. Application of barrel finishing technology in aero-engine product manufacturing[J]. Aircraft Manufacturing Technology, 2016(11): 69-71 (in Chinese). |

| [26] | LI W H, ZHANG L, LI X H, et al. Theoretical and simulation analysis of abrasive particles in centrifugal barrel finishing: Kinematics mechanism and distribution characteristics[J]. Powder Technology, 2017, 318: 518-527. |

| 点击浏览原文 | |

| [27] |

张晓东, 李秀红, 李文辉, 等. 离心式滚磨光整加工钛合金的数值模拟分析[J]. 表面技术, 2014(5): 11-15.

ZHANG X D, LI X H, LI W H, et al. Numerical simulation of titanium alloy by centrifugal barrel finishing[J]. Surface Technology, 2014(5): 11-15 (in Chinese). |

| 点击浏览原文 | |

| [28] |

陈玉楠, 李文辉, 李秀红, 等. 主轴式滚磨光整加工过程中滚抛磨块作用力测试与分析[J]. 中国表面工程, 2017, 30(1): 1-8.

CHEN Y N, LI W H, LI X H, et al. Force test and analysis of polishing and tumbling solid medium rolling mill grinding using in vertical spindle barrel finishing[J]. China Surface Engineering, 2017, 30(1): 1-8 (in Chinese). |

| 点击浏览原文 | |

| [29] | LI W H, ZHANG L, LI X H, et al. Discrete element simulation of particle behavior in mass finishing process: A parametric study[J]. Journal of the Balkan Tribological Association, 2016, 22(3): 2731-2750. |