2. 广东省新材料研究所 现代材料表面工程技术国家工程实验室 广东省现代表面工程技术重点实验室,广州 510650

2. National Engineering Laboratory for Modern Materials Surface Engineering Technology, The Key Lab of Guangdong for Modern Surface Engineering Technology, Guangdong Institute of New Materials, Guangzhou 510650

镍基高温合金DZ22B与美国著名的定向凝固高温合金PWA1422的性能相当,是一种高性能的定向凝固铸造合金,已广泛应用于我国地面燃气轮机涡轮零件及进口温度1 300 K某航空发动机的涡轮叶片材料[1-3]。但由于长期处于高温环境,合金很容易被氧化和腐蚀,从而导致零件失效,大大降低使用寿命。MCrAlY(M=Ni,Co或Ni和Co)涂层在恶劣的高温环境中仍具有良好的抗高温氧化、耐腐蚀性和耐热冲击等性能。因此,在DZ22B合金表面包覆一层MCrAlY防护涂层,能显著提高其高温抗氧化和耐腐蚀性能[4-5],大大延长零部件的使用寿命。然而,随着当今航空航天领域的迅猛发展,为了进一步提高发动机的工作效率,热端部件的使用温度越来越高,工作环境也越来越恶劣。

为了应对这种形势,研究人员一方面需积极开发新型高温合金,另一方面需要对涂层进行改性研究。韦华[6]、Salam S[7]等人研究了合金元素对MCrAlY涂层的抗高温氧化行为,发现Hf元素能显著改善界面结合性能,提高涂层和基体的结合力,有效抵抗氧化物生长层与基体因热膨胀系数不同而产生的热应力。Re元素降低了氧化膜的热应力,提高了MCrAlY涂层表面抗剥落能力。Si元素能提高氧化皮的粘附能力,阻止杂质元素的偏聚,氧化后形成的SiO2具有高温自愈合特性,因此提高了涂层的抗高温氧化性能。近几年来,国内外研究人员致力于Hf、Si、Ta、Re等活性元素对MCrAlY涂层高温防护行为的研究。因此,活性元素对MCrAlY涂层抗高温氧化行为的研究已成为国内外的一大研究热点。

电弧离子镀(Arc ion plating,AIP)技术,在工程领域也被称为多弧离子镀技术,是近些年以来制备MCrAlY涂层比较热门的工艺技术[8-10]。AIP是在真空环境下,利用电弧蒸发作为镀料粒子源实现离子镀的过程。其显著特点是能产生高度离化的蒸发靶材粒子组成的等离子体,离化率在70%~80%,是目前离子密度最高的镀膜技术之一[11]。相比超音速火焰喷涂,低压等离子喷涂和真空蒸镀等制备技术,AIP具有涂层均匀致密、膜基结合强度高、沉积温度低和工艺简单等优势。

文中采用电弧离子镀技术在DZ22B表面包覆一层NiCrAlYSi防护涂层,研究样品在1 050 ℃静态空气中恒温氧化200 h过程中的微观组织结构、元素分布、氧化动力学规律,并分析NiCrAlYSi涂层抗高温氧化的机理,为抗高温氧化防护涂层的选择提供一定依据。

1 试 验 1.1 试验材料采用含Ni,Cr,Co,W,Al,Ti,Hf元素为主的定向凝固高温合金DZ22B为基体材料(名义成分见表1),尺寸为30 mm×10 mm×1.5 mm,表面粗糙度约为1.0 μm。靶材采用NiCrAlYSi圆形靶,其名义成分见表2。

1.2 涂层制备涂层制备前,先对试样进行喷砂、清洗、烘干等表面处理。采用AS700离子辅助真空镀膜设备沉积,涂层厚度约为60~70 μm。涂层的制备工艺参数:偏压为−100 V,弧流为110 A,炉内真空度为1 Pa。然后将沉积态的试样进行热处理,试验条件:1 080 ℃高温扩散4 h,870 ℃时效热处理32 h。

1.3 试验检测采用Nova NanoSEM 430型扫描电子显微镜观察涂层表面和截面的微观组织形貌;采用Smartlab 9kW型高分辨X射线衍射仪分析涂层氧化前后的物相组成;利用Bruker能谱仪和JXA-8100型电子探针显微镜分析NiCrAlYSi抗高温氧化涂层的化学成分和观察各元素的分布规律。

| Element | C | Cr | Co | W | Ni |

| Content | 0.12−0.14 | 8−10 | 9−11 | 11.5−12.5 | Bal. |

| Element | Al | Ti | Nb | Hf | |

| Content | 4.75−5.25 | 1.75−2.25 | 0.75−1.25 | 0.8−1.1 | |

| Element | Ni | Cr | Al | Y | Si |

| Content | 59−69 | 20−25 | 10−14 | 0.5−1.0 | 0.5−1.0 |

按照HB5258-2000《钢及高温合金的抗氧化性测定试验方法》,在箱式电阻炉中进行1 050 ℃恒温氧化200 h的试验。

试样一对一放入10 mL的刚玉坩埚中,并用盖板盖住,防止氧化或冷却过程中,氧化皮飞溅,导致失重。采用BS224S型电子天平秤称量质量,精确度为1×10−4 g,测量数据选用3个平行试样氧化增重的平均值。

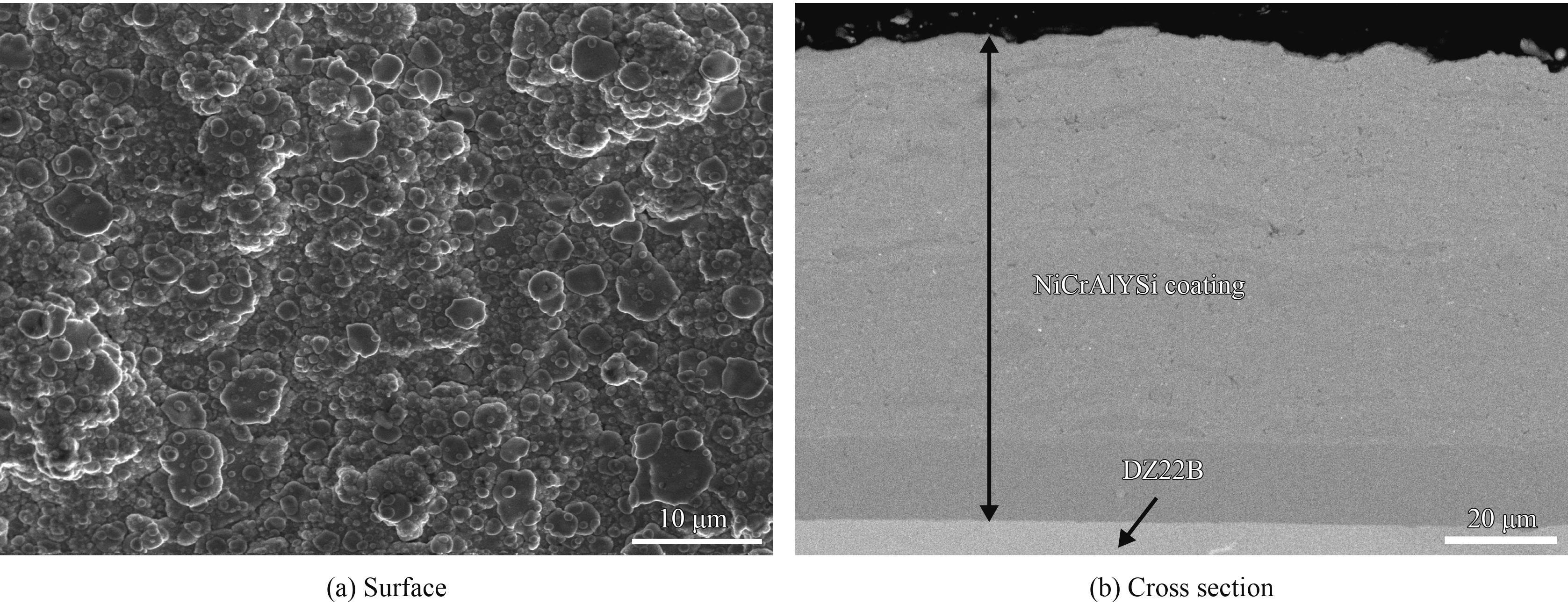

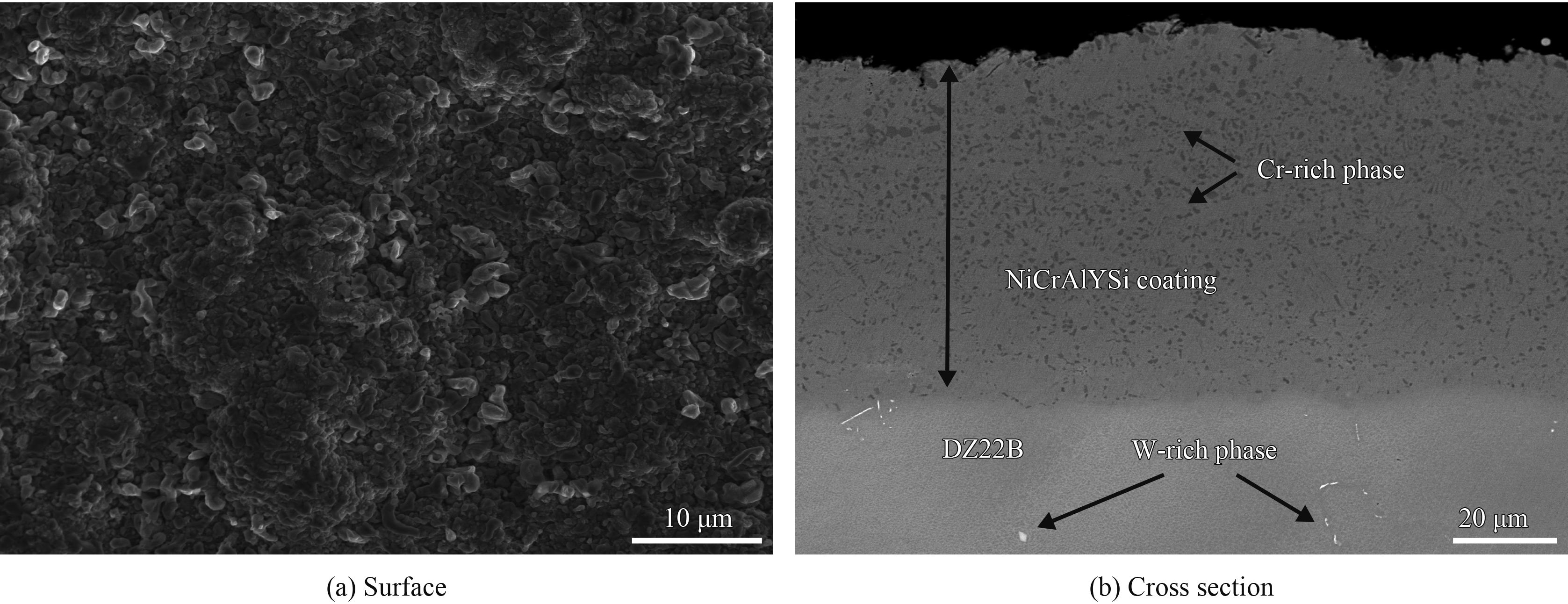

2 结果与讨论 2.1 热处理前后涂层的微观结构与物相分析图1为沉积态NiCrAlYSi涂层的表面及截面形貌。如图所示,涂层表面光滑致密,没有出现大液滴,表面颗粒细小且均匀分布(图1(a))。观察其截面,发现涂层非常均匀致密,没有出现细小孔洞等明显缺陷。涂层厚度约为60~70 μm,涂层与基体材料结合紧密,界面非常平整且清晰(图1(b))。热处理后,涂层表面颗粒变得更加紧密(图2(a)),涂层与基体材料的界面开始变得模糊,说明涂层和基体中的元素发生了互扩散,但未形成明显的互扩散层(图2(b))。涂层中分布着许多均匀细小的灰色“斑点”,经EDS分析,含Cr量(质量分数)为89%,确定为富Cr相。基体材料中亮白色的相含W量(质量分数)为63.84%,为富W相。

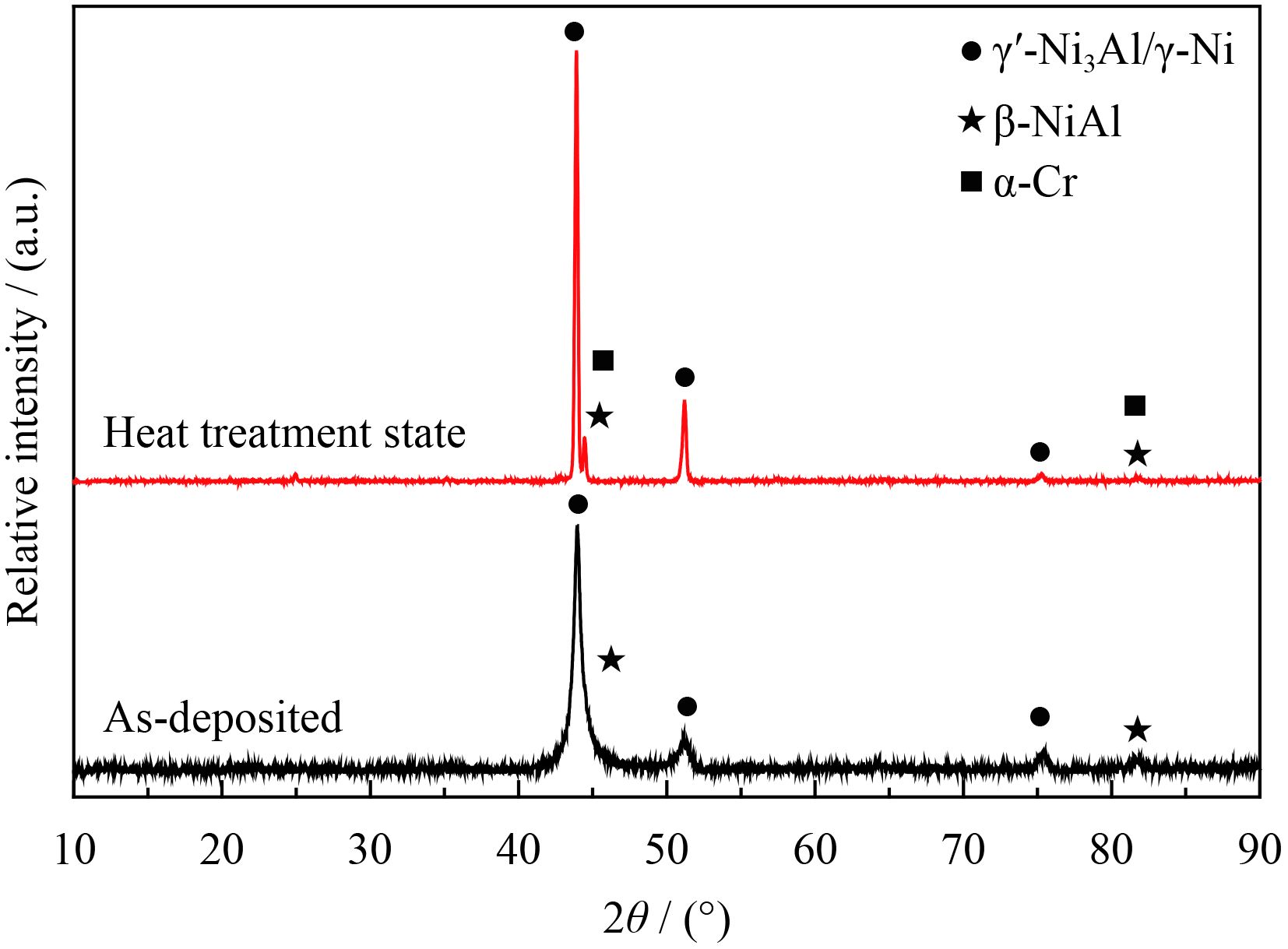

对涂层进行XRD物相分析,结果如图3所示,沉积态涂层主要物相为γ′-Ni3Al/γ-Ni相,同时生成少量β-NiAl相。涂层经热处理后,形成α-Cr相且β-NiAl相峰值下降,同时γ′-Ni3Al相峰值上升,说明发生了β-NiAl相向γ′-Ni3Al相转变过程。γ′-Ni3Al是一种强化相,能显著提高涂层的抗高温氧化性[12-14]。

|

| 图 1 沉积态NiCrAlYSi涂层的表面及截面形貌 Figure 1 Surface and cross section morphologies of as-deposited NiCrAlYSi coating |

|

| 图 2 热处理后NiCrAlYSi涂层的表面及截面形貌 Figure 2 Surface and cross section morphologies of NiCrAlYSi coating after heat treatment |

|

| 图 3 沉积态与热处理后涂层的XRD图谱 Figure 3 XRD patterns of as-deposited and heat treated coating |

为了研究NiCrAlYSi涂层的高温氧化动力学行为,将试样放入1 050 ℃温度下的恒温氧化炉中,在静态空气环境中氧化200 h。为减小误差,在炉中同时放入有涂层和无涂层的3个平行试样,以便于对比。

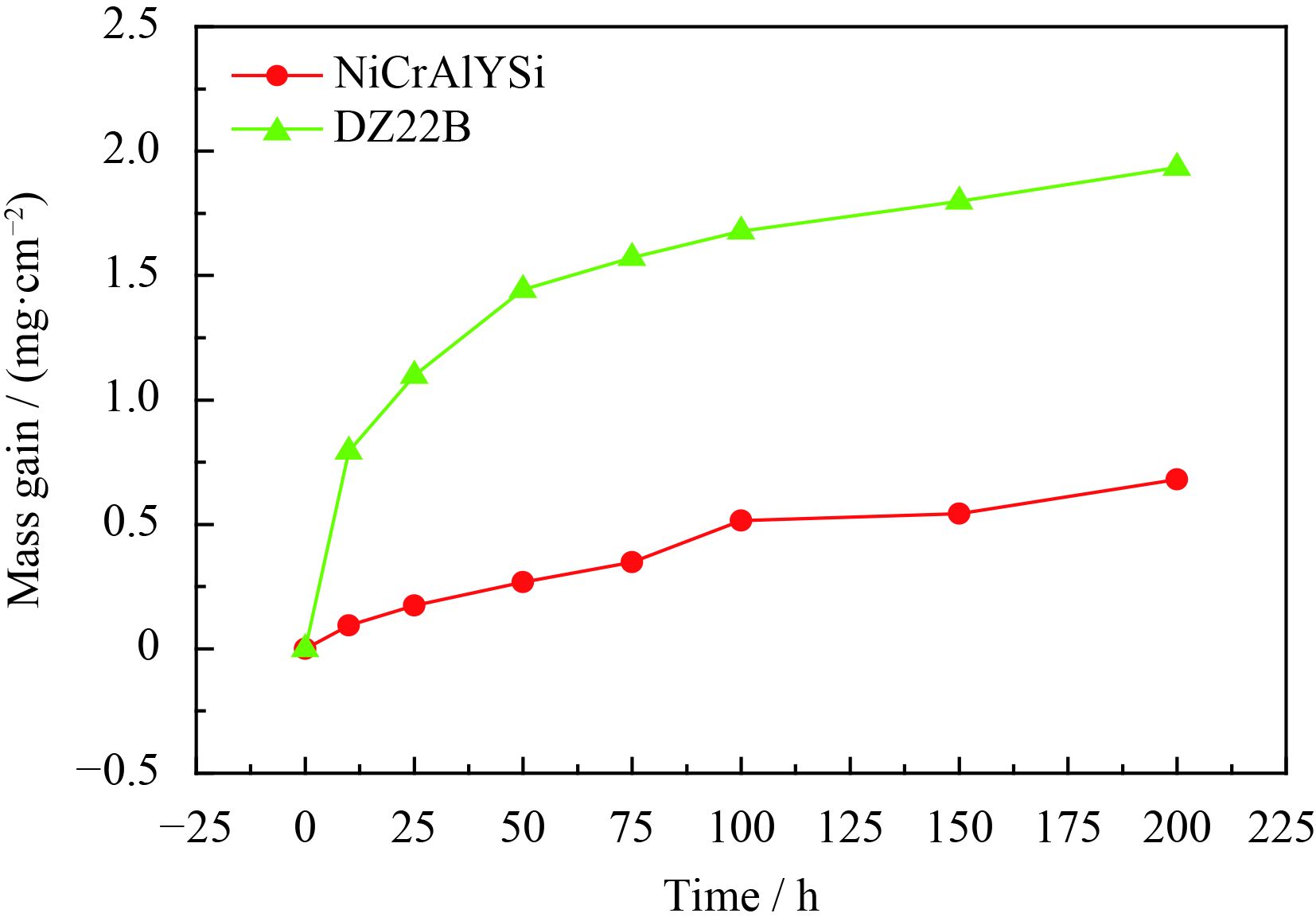

采用增重法得到相应的恒温氧化动力学曲线如图4所示,同时给出DZ22B基体材料的恒温氧化200 h动力学曲线。由图可知,基体氧化动力学曲线近似抛物线,氧化前10 h氧化增重很快,这是因为基材在高温环境下迅速被氧化。随后逐渐变缓,这是因为基体材料中含质量分数为5%的Al,能快速形成一层Al2O3氧化膜,起到有效的保护作用,减缓氧化增重。而NiCrAlYSi涂层在整个氧化过程中其动力学曲线有轻微的上下波动,在氧化前25 h,氧化增重较快,随后减缓;从75 h开始,其氧化增重迅速加快;氧化100 h后,氧化又变得缓慢。这是因为,涂层在高温氧化时,快速的形成一层抗高温氧化物防护层,减缓了氧化过程。氧化物层随氧化时间延长而生长增厚,在热应力的作用下,发生开裂,剥落,氧化增重明显加快。露出的新鲜表面迅速被氧化形成氧化层,有效起到防护作用,因此氧化增重又减缓。依照HB 5258−2000测试标准,单位面积氧化增重(G+)按式(1)计算:

式中:m2为试验前试样与容器的和重,g;m1为试验后试样与容器的和重,g;S为试样面积,m2。

平均氧化速度(

式中:t为恒温氧化时间,h。结合式(1)和式(2),计算NiCrAlYSi涂层和DZ22B基材在1 050 ℃恒温氧化200 h的平均氧化速度分别为0.034 0 g/(m2·h)和0.096 7 g/(m2·h)。由此可见,NiCrAlYSi涂层能起到有效防护作用,显著提高了基体的抗高温氧化性能。

|

| 图 4 NiCrAlYSi涂层和DZ22B基体1 050 ℃氧化200 h的动力学曲线 Figure 4 Oxidation kinetic curves of NiCrAlYSi coating and DZ22B substrate at 1 050 ℃ for 100 h |

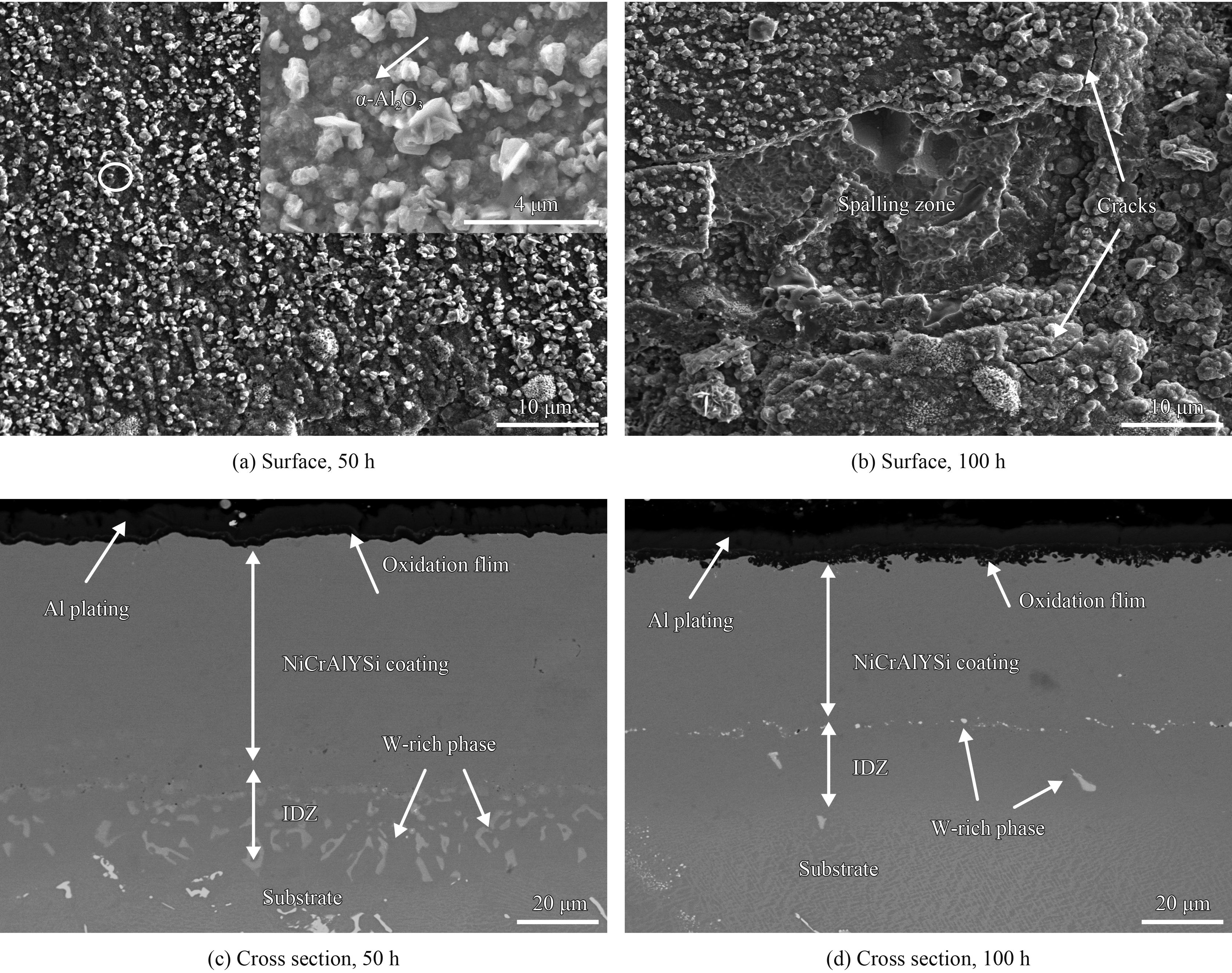

氧化后试样的氧化物层比较脆弱,在制样时容易剥落。因此,需要在试样表面蒸镀一层Al防护层。NiCrAlYSi涂层氧化不同时间后表面和截面形貌如图5所示。由图所示,涂层氧化50 h后,表面形成大量均匀分布的细小的氧化物(图5(a))。经EDS分析,O和Al的原子数分数分别为50.18%和32.74%,近似于3∶2,结合其形貌特点和XRD物相分析(如图6)可知主要为α-Al2O3。氧化100 h后,涂层表面发生局部剥落,并出现裂纹,但剥落区域非常致密,没有出现孔洞(图5(b))。这是因为氧化物生长层随氧化时间增长而变厚的过程中,涂层各部分氧化物层生长速度不一致,导致组织应力分布不均匀,在组织应力大的区域容易产生裂纹,并出现剥落。

从截面形貌可以观察到,涂层在氧化50 h时,形成了非常致密均匀的氧化物薄膜,厚度约为2 μm。在涂层与基体的界面处,形成了明显的互扩散层(IDZ),这是因为合金元素在涂层和基体中分布不均匀,高温下发生了互扩散现象,从而在涂层和基体的界面处形成了互扩散层(图5(c))。氧化100 h后,氧化物层增厚4 μm左右,氧化皮与涂层的界面开始变得不平整,且氧化物在涂层各个区域生长不均匀(图5(d))。结合其表面形貌可推测,由于氧化皮逐渐增厚并出现剥落,在新鲜表面区域更利于O的动态渗入,因此涂层更容易被氧化,从而导致氧化物生长不均匀。此外,涂层和基体间互扩散区域变得不清晰,说明涂层和基体中的合金元素已扩散比较均匀。从涂层的高温氧化行为可知,氧化物层能有效阻止外界气体向金属内部扩散,延长高温合金的使用寿命。

|

| 图 5 NiCrAlYSi涂层氧化不同时间表面和截面的微观形貌 Figure 5 Surface and cross section morphologies of NiCrAlYSi coating at different oxidation time |

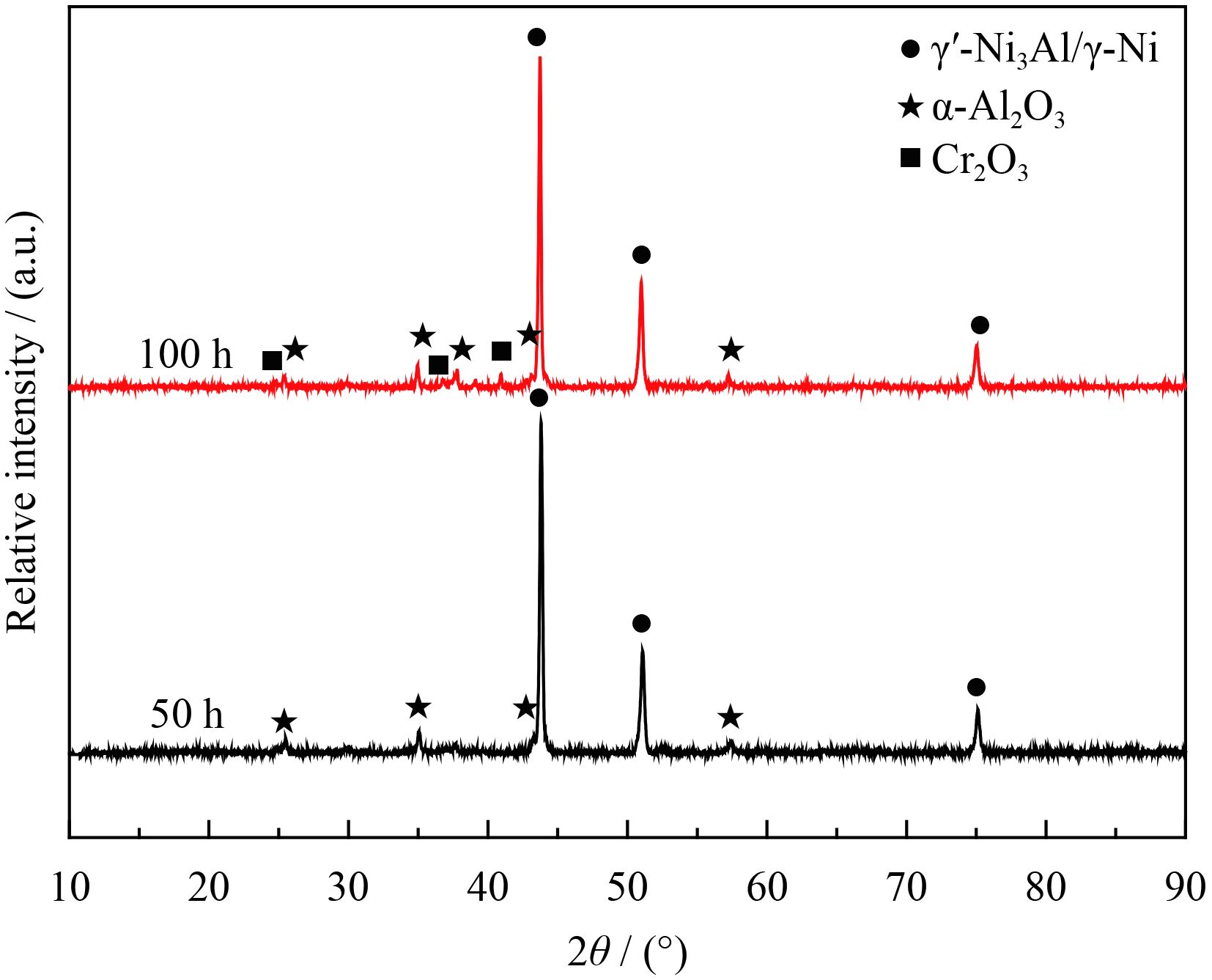

图6为NiCrAlYSi涂层在1 050 ℃恒温氧化不同时间的XRD图。如图所示,涂层氧化50 h时,主要物相为γ′-Ni3Al/γ-Ni和α-Al2O3相,没有检测到Cr2O3相,这是因为氧化初期,涂层表面形成了均匀致密的Al2O3氧化物薄膜,阻止了O2的渗入,起到有效的防护作用,防止了涂层中的Cr元素被氧化。氧化100 h时,出现了几个峰值较小的Cr2O3相的特征峰。这是因为随氧化时间增长,Al元素被大量消耗,形成的防护层不再致密均匀,无法阻止O2向涂层内部扩散,导致Cr元素被氧化,形成了氧化物Cr2O3。

|

| 图 6 NiCrAlYSi涂层氧化不同时间的XRD图谱 Figure 6 XRD patterns of the NiCrAlYSi coatings at different oxidation time |

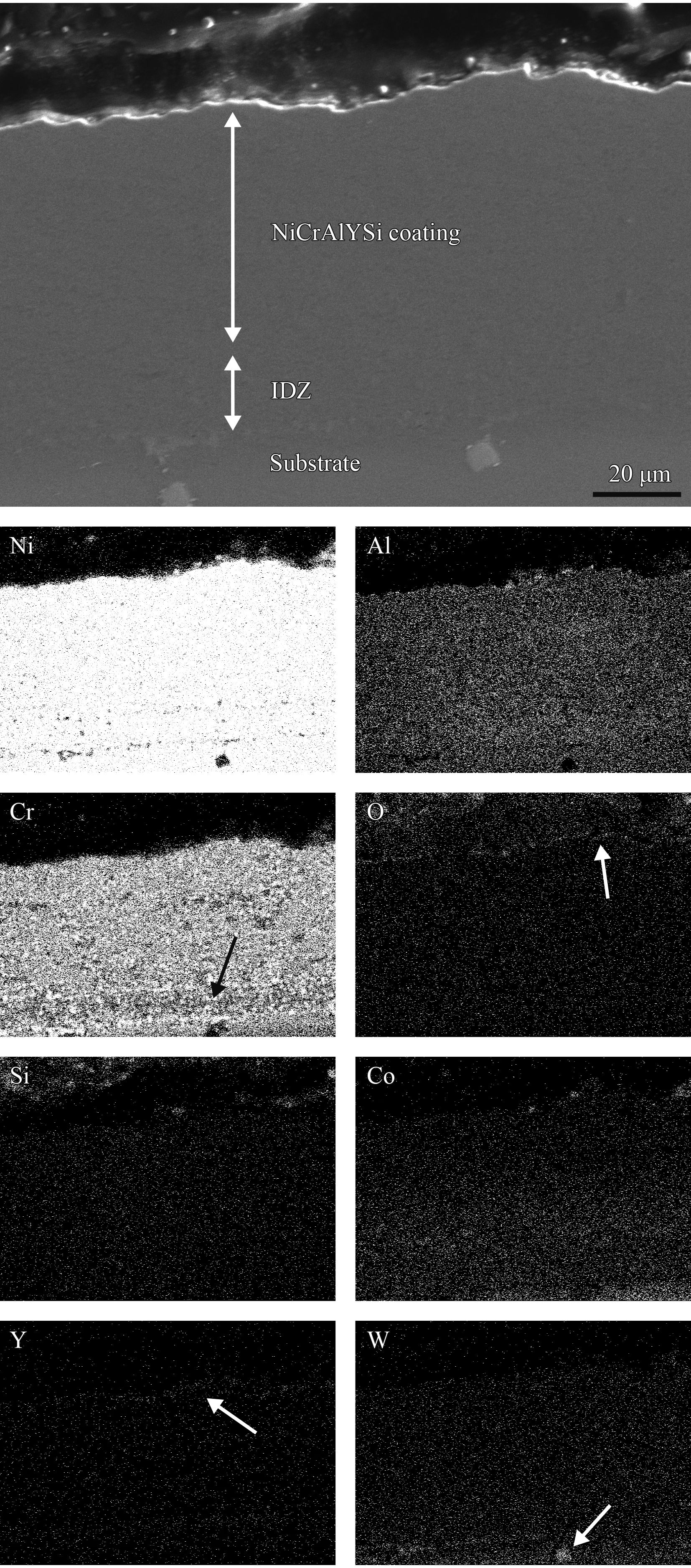

为研究NiCrAlYSi涂层在1 050 ℃恒温氧化100 h后各元素的扩散行为,讨论其对氧化性能的影响,采用电子探针对其进行检测分析,各合金元素的分布情况如图7所示。互扩散主要发生在涂层与基体的结合处,如图所示,大约距涂层表面50 μm的区域。涂层和基体中的Ni元素含量均比较高,且质量分数接近,因此可观察到Ni元素均匀的分布在涂层与基体中。Cr、Al和O元素在涂层表面发生富集,说明氧化皮主要由氧化物Al2O3和Cr2O3混合组成,与图6的检测结果一致。从图中可以清晰的观察到Cr元素在互扩散层呈现“带”状分布,并在基体中发生富集,说明Cr元素发生从涂层向基体的内扩散现象。Co元素的浓度随基体向涂层的延伸依次下降,并且初始态涂层不含Co元素,说明Co元素发生了从基体向涂层的外扩散现象。Y元素发生了外扩散现象,并在涂层表面发生富集,Y元素扩散到涂层表面被氧化,形成的氧化物对氧化皮起“钉扎”作用,可以延缓氧化层的剥落,从而提高合金的抗高温氧化性能[15]。W元素在基体中发生富集,与截面形貌图一致,也证实了对图2(b)的EDS能谱结果分析的准确性。合金元素的互扩散行为可能对涂层的耐腐蚀、抗高温等性能造成不利影响[16-17]。文中Si元素可以降低互扩散系数,提高Al的化学活性,从而提高了MCrAlY的抗氧化性。为进一步改善涂层的高温性能,因此后期研究中,可通过添加Ta、Hf等活性元素改性涂层,或对沉积涂层的基体材料表面进行预处理,以改变涂层和基体的界面结构来阻碍互扩散行为,减缓氧化皮剥落时间和延长涂层使用寿命。

|

| 图 7 1 050 ℃氧化100 h的合金元素分布 Figure 7 Distribution of alloy elements at 1 050 ℃ for oxidation of 100 h |

(1) 采用电弧离子镀制备的NiCrAlYSi涂层非常均匀致密,涂层和基体结合紧密,无孔洞等明显缺陷。热处理后,组织得到改善,主要物相为γ′-Ni3Al/γ-Ni、β-NiAl和α-Cr相。其间,发生了β-NiAl向γ′-Ni3Al的转变过程。

(2) NiCrAlYSi涂层对DZ22B基体有良好的抗氧化防护作用,1 050 ℃恒温氧化200 h后,平均氧化速度由0.096 7 g/(m2·h−1)降到0.034 0 g/(m2·h−1),显著的提高了合金的抗高温氧化性能。

(3) 涂层在高温氧化时,迅速形成一层均匀致密的α-Al2O3防护层,有效的阻止了O的动态渗入。随氧化时间增长,在热应力的作用下,涂层开始产生裂纹并剥落,导致Al元素大量被消耗,当Al元素不足以形成均匀致密的保护层后,O元素向涂层内部扩散,与Cr发生反应,形成Cr2O3。

(4) 氧化过程中,在涂层与基体的界面处发生了互扩散行为。发生了Cr元素从涂层向基体的内扩散现象,Co、W和Y元素发生从基体向涂层方向扩散的外扩散现象。

| [1] | CHEN R Z, WANG L B, WANG Y P. Influence of solution temperature on microstructure and mechanical properties of directionally solidified superalloy DZ22[J]. Journal of Materials Science & Technology, 1989, 5(1): 14-18. |

| [2] | SHE L, MU S, WAMG L. Study of the directionally solidified superalloy DZ22B for turbine blades[J]. Journal of Materials Engineering, 1995(6): 19-21. |

| 点击浏览原文 | |

| [3] |

纪艳玲. DZ22/NiCrAlY涂层抗氧化性能研究[J]. 航空材料学报, 1999, 19(3): 33-36.

JI Y L. An investigation on oxidation resistance of DZ22/NiCrAlY coating[J]. Journal of Aeronautical Materials, 1999, 19(3): 33-36 (in Chinese). |

| [4] |

李民, 程玉贤. 航空发动机用高温防护涂层研究进展[J]. 中国表面工程, 2012, 25(1): 16-21.

LI M, CHENG Y X. Research progress of high temperature protective coatings for aircraft engine[J]. China Surface Engineering, 2012, 25(1): 16-21 (in Chinese). |

| [5] | BRANDI W, GRABKE H J, TOMA D, et al. The oxidation behavior of sprayed MCrAlY coatings[J]. Surface & Coatings Technology, 1996, 86: 41-47. |

| 点击浏览原文 | |

| [6] |

韦华, 黄粮, 梁静静, 等. Re对NiCrAlY涂层热腐蚀行为的影响[J]. 中国腐蚀与防护学报, 2010, 30(2): 150-154.

WEI H, HUANG L, LIANG J J, et al. Effects of Re on hot corrosion behavior of NiCrAlY coating[J]. Journal of Chinese Society for Corrosion and Protection, 2010, 30(2): 150-154 (in Chinese). |

| 点击浏览原文 | |

| [7] | Salam S, Hou P Y, Zhang Y D, et al. Compositional effects on the high-temperature oxidation lifetime of MCrAlY type coating alloys[J]. Corrosion Science, 2015, 95: 143-151. |

| 点击浏览原文 | |

| [8] | ZHAO P, SHEN M, GU Y, et al. High vacuum arc ion plating NiCrAlY coatings: Bias effect and approach to preparation of functional gradient coatings[J]. Surface & Coatings Technology, 2015, 281: 44-50. |

| 点击浏览原文 | |

| [9] |

龚才, 代明江, 陈明安, 等. 基体材料对TiN薄膜表面液滴及薄膜结合力的影响[J]. 中国表面工程, 2013, 26(1): 27-33.

GONG C, DAI M J, CHEN M A, et al. Influence of matrix materials on the surface droplet and film bonding force of TiN film[J]. China Surface Engineering, 2013, 26(1): 27-33 (in Chinese). |

| [10] | WU Y N, WANG Q M, KE P L, et al. Evaluation of arc ion plated NiCoCrAlYSiB coatings after oxidation at 900-1 100 ℃[J]. Surface & Coatings Technology, 2006, 200(9): 2857-2863. |

| 点击浏览原文 | |

| [11] |

黄美东. 脉冲偏压电弧离子镀低温沉积研究[D]. 大连: 大连理工大学, 2002.

HUNG M D. Low temperature deposition by pulsed bias arc ion deposition[D]. Dalian: Dalian University of Technology, 2002 (in Chinese). |

| [12] |

郭家. Ni-Ni3Al体系中Hf的占位行为及其对O的占位行为的影响的第一原理研究[D].马鞍山: 安徽工业大学, 2014.

GUO J. First principles study on the behavior of Hf and its effects on the occupancy behavior of O in Ni-Ni3Al system[D]. Maanshan: Anhui University of Technology, 2014 (in Chinese). |

| [13] | LEE D. An investigation of thermal aging effects on the mechanical properties of a Ni3Al-based alloy by nanoindentation[J]. Journal of Alloys & Compounds, 2009, 480(2): 347-350. |

| 点击浏览原文 | |

| [14] | MULLER D A, SUBRAMANIAN S, BATSON P E, et al. Structure, chemistry and bonding at grain boundaries in Ni3Al-I. The role of boron in ductilizing grain boundaries[J]. Acta Materialia, 1996, 44(4): 1637-1645. |

| 点击浏览原文 | |

| [15] | YUAN K, PENG R L, LI X H, et al. Some aspects of elemental behaviour in HVOF MCrAlY coatings in high-temperature oxidation[J]. Surface & Coatings Technology, 2015, 261: 86-101. |

| [16] |

王冰, 宫骏, 黄美东, 等. 合金元素在MCrAIY涂层中的行为[J]. 材料保护, 2001, 34(4): 1-3.

WANG B, GONG J, HUANG M D, et al. Behavior of Alloying Elements in MCrAlY Coating[J]. Materiais Protection, 2001, 34(4): 1-3 (in Chinese). |

| [17] | GURRAPPA I. Influence of alloying elements on hot corrosion of superalloys and coatings: necessity of smart coatings for gas turbine engines[J]. Materials Science & Technology, 2013, 19(2): 178-183. |