2. 黑龙江省石油石化多相介质处理及污染防治重点实验室,黑龙江 大庆 163318

2. Heilongjiang Key Laboratory of Petroleum and Petrochemical Multiphase Treatment and Pollution Prevention, Daqing 163318, Heilongjiang)

压裂技术是一项有广泛应用前景的油气井增产措施,大庆油田开发后期,多数储层埋藏深、产能低,需实施压裂技术方可获得高效的产能[1]。压裂时,具有一定粘度且含石英砂、砂粒等充填支撑剂的液体被高速挤入油气层,对压裂工具产生了极大的腐蚀、冲蚀和空蚀联合损伤破坏[2-3],极大限制了压裂施工的安全运行,是制约油田安全生产的关键问题之一,更成为困扰油田发展且亟待解决的一大难题。

冲蚀,或称冲刷腐蚀(Erosion-Corrosion, E-C),是材料表面在受到固体粒子冲刷和腐蚀介质交互作用下产生的一种危害性极大的局部腐蚀,是由电化学腐蚀和机械冲刷过程引起的一种材料加速破坏形式[4],广泛存在于石油、化工、水电、矿山等工业过程中。

非晶合金是一类结构无序、完全不同于晶体材料的新型材料,具备独特、优异的机械性能和耐蚀性,被誉为继钢铁和塑料后材料领域的第三次革命[5]。然而,非晶合金脆性高、塑韧性差限制了其作为结构材料的应用。近年来,新型的活性燃烧高速燃气喷涂 (Activated combustion high velocity air fuel,AC-HVAF)技术,使得制备高质量的非晶涂层成为可能,无疑拓宽了非晶涂层的应用领域。AC-HVAF技术,在保留超音速火焰喷涂(High velocity oxygen fuel, HVOF)优点的同时,可获得更高致密度和更低氧化物含量的高质量涂层,这无疑将拓宽涂层在耐蚀耐磨领域的应用[6]。高性能耐蚀耐磨涂层的制备和开发,已成为涂层走向工业化应用的突破口之一,将成为耐蚀耐磨领域一种极具应用价值的材料,为工业界带来巨大的效益。

新型的AC-HVAF热喷涂方法制备非晶涂层在高速携砂压裂液中将表现出耐蚀耐磨的独特优势,在抗压裂液多相流损伤方面应用前景广阔。冲蚀作用下非晶涂层损伤行为的研究,是保证非晶涂层在压裂苛刻环境中安全服役的前提。目前对于新型铁基非晶涂层冲蚀性能的研究只局限于在不同砂含量的氯离子介质中[5, 7-8], 尚未涉及在压裂液中的冲蚀行为,相应冲蚀损伤规律和机理也不得而知。况且由于冲蚀影响因素多,在实际中针对冲刷或腐蚀在冲蚀中的主导作用,有针对性的防护还有许多工作要做,有必要作深入地研究。

因此,深入研究AC-HVAF热喷涂涂层在压裂液中的冲蚀破坏机理,确定腐蚀与冲刷交互作用影响,不仅可为冲蚀损伤用材的筛选及防护提供有效的理论依据,对于新型耐蚀耐磨非晶涂层的制备和应用也具有非常重要的理论指导意义。

1 试 验 1.1 涂层的制备AC-HVAF热喷涂设备采用美国Kermetico Inc.公司AcuKote AK02T喷涂系统,选用AK-07-03型喷枪,喷涂基体材料选用316L不锈钢。喷涂前,对基体进行降脂和清洗、喷砂处理。喷涂粉末选用Fe54.2Cr18.3Mo13.7Mn2.0W6.0B3.3C1.1Si1.4 (质量分数/%)非晶金属粉末,非晶粉末通过工业气雾化法制备,粉末粒径<45 μm。由于WC-Co涂层具有高硬度和高耐磨性,是目前应用较为广泛的耐磨涂层[9],为了对比研究,采用AC-HVAF法制备WC-10Co-4Cr金属陶瓷涂层,金属陶瓷粉末采用湿式球磨方式进行球磨制备,制备粉末粒度大小5~30 μm。

热喷涂参数:喷涂颗粒粒径≤45 μm(325目),喷涂距离180 mm,送粉速率3 g/min,转盘转速133 r/min,空气/燃气比1.17。热喷涂非晶金属(记为AM涂层)和WC-10Co-4Cr金属陶瓷涂层(记为WC涂层)厚度均为250 μm。

喷涂试样表面Φ (20±0.02) mm为喷涂涂层面。测量前先将工作面依次经400、800和1 500号水砂纸打磨,并经乙醇、丙酮超声波清洗,去离子水冲洗凉干后备用。

1.2 冲蚀试验介质试验介质为油田用水力压裂液,改性胍胶基液 4 g/L,硼砂交联比100∶1,KCl浓度(质量分数) 0.72%~3.0%,其中压裂施工时KCl作为基液以稳定粘土防止肿胀,另含杀菌剂、降粘剂、破乳剂等,基液粘度≥50 mPa·S。砂粒粒径:0.4~0.8 mm。

1.3 冲蚀试验过程冲蚀试验是在自行设计的管道喷射冲刷腐蚀模拟测试试验台上进行[10],在喷嘴处通过自行设计电化学测试的电解池槽,装置集失重法和电化学测试于一体,能测试在冲刷腐蚀过程中,冲刷和腐蚀的份数及交互作用影响。试验时,在喷嘴托盘底部放置安装试样的模具,并保证试样沿与喷嘴相对应位置安装。试样的表面与盘面保持在同一平面。

失重法测试参数:砂粒粒径250~380 μm(40~60目),含砂量0.5%,冲击角90°,流速25 m/s,KCl含量3%,冲蚀时间3 h。采用单因素变量法,考查冲蚀时间、含砂量、冲击角、流速、KCl含量和外加电位等影响对冲蚀性能影响。试验前后用精度为0.1 mg的电子天平称重,每次试验时同种材料至少选取3个平行试样,试验后计算失重和冲蚀速率。

电化学测试参数:封装后的试样为工作电极,辅助电极为铂电极,参比电极选用饱和甘汞电极(SCE),为了减小溶液欧姆压降,在电解池内试样两侧对称放置盐桥。动电位极化曲线的扫描速率为0.5 mV/s,扫描范围为−0.6~1.2 V(vs. SCE)。

冲刷与腐蚀交互作用试验:压裂液中含3%KCl为冲蚀条件,纯冲刷时不含KCl(阴极保护电位−1.0 V),在静态和动态冲刷条件下的动电位极化曲线用以表示纯腐蚀条件。

利用维氏显微硬度计MVK-H3对涂层进行硬度测试,所施压力为100 g,持续时间为10 s。测试过程中,尽量避免在孔隙等缺陷附近测试,每个样品测试不同区域的10个数值,最后取平均值。测试前,样品采用金刚石抛光至无划痕,呈镜面状态。

试样空蚀后的表面形貌采用日立S-3400II扫描电子显微镜(SEM)进行观察。

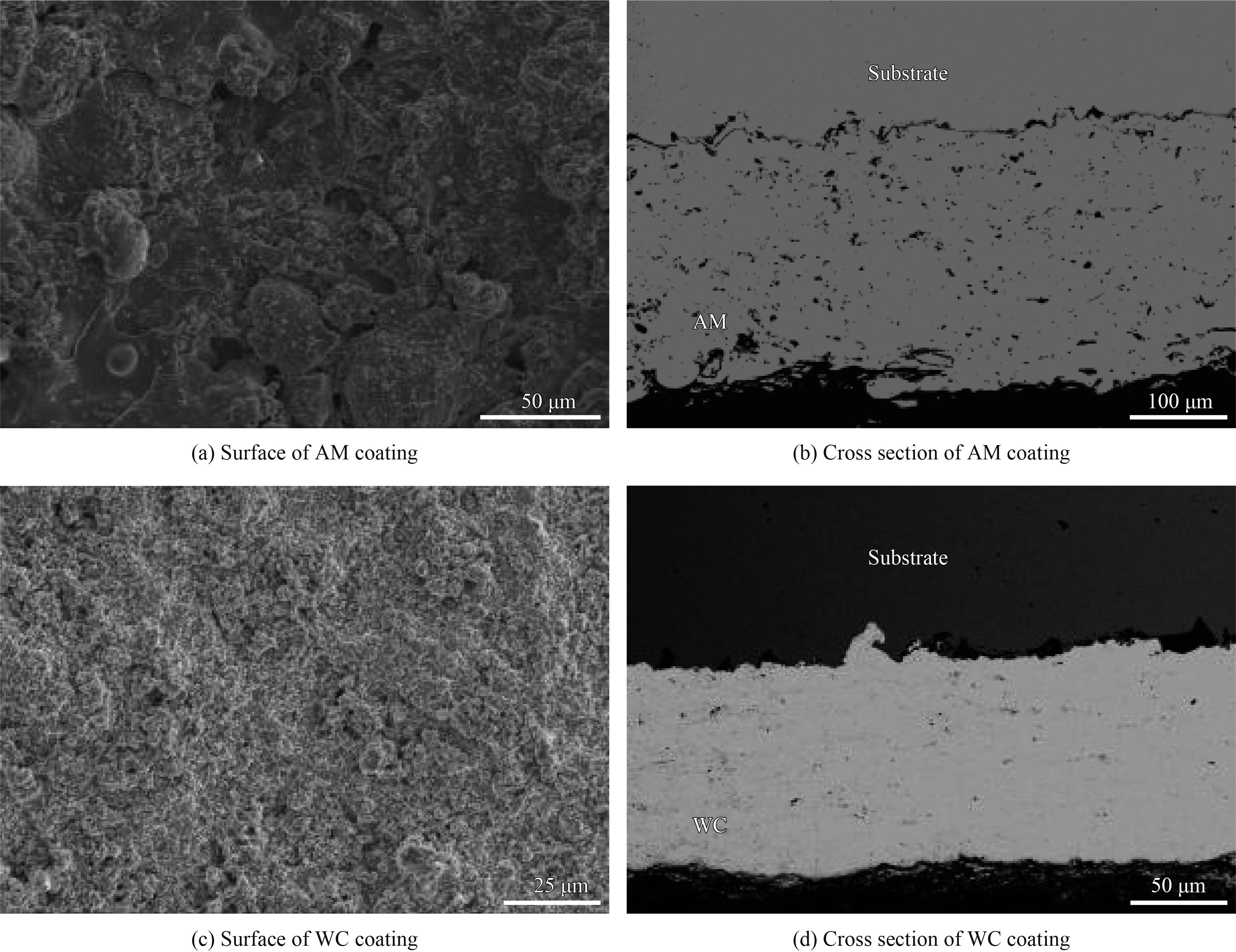

2 结果与讨论 2.1 涂层组织结构AM涂层和WC涂层表面及侧面组织结构见图1。由图1(a)可知,AM涂层表面呈典型的喷涂态,有少量未熔颗粒组成。

|

| 图 1 AM和WC涂层的组织结构 Figure 1 Microstructure of AM and WC coatings |

抛光后的侧面形貌显示(图1(b)),基体与涂层界面结合良好,无明显的宏观孔洞和裂纹形成。热喷涂涂层主要由变形良好的粒子相互搭接、堆积进而形成典型的层状结构,层与层也无明显的氧化物夹杂带出现。WC涂层表面喷涂态表面(图1(c))可以看出颗粒在撞击喷涂基体后,绝大部分已充分摊平,颗粒间相互咬合作用强,具有良好的填充孔隙的能力。从涂层截面(图1(d))来看,涂层无明显的层状分布特征,涂层致密,孔隙率极小且分布均匀。

2.2 含砂量影响在砂粒粒径250~380 μm (40~60目),冲击角90°,流速25 m/s,KCl含量3%,冲蚀时间3 h条件下,含砂量对两种涂层冲蚀速率的影响规律见图2。随含砂量的增加,冲蚀速率呈增加趋势,在含砂量为0.2%~0.5%时,增加幅度比较稳定。高于0.5%时,冲蚀速率均有降低趋势,说明砂粒含量在0.5%存在临界浓度,之后降低的冲蚀速率正是由于砂粒浓度高于临界浓度所致。当含砂量达到临界含量时,过量的砂粒间会产生“屏蔽效应”[11],砂粒间互相碰撞机率增加,降低了在试样表面的有效撞击作用,况且过量的砂粒往往会粘贴或沉积在试样表面,会形成所谓的润滑层或障碍层影响冲蚀过程的继续发展。

|

| 图 2 含砂量对涂层冲蚀速率的影响 Figure 2 Influence of sand content on E-C rate of coatings |

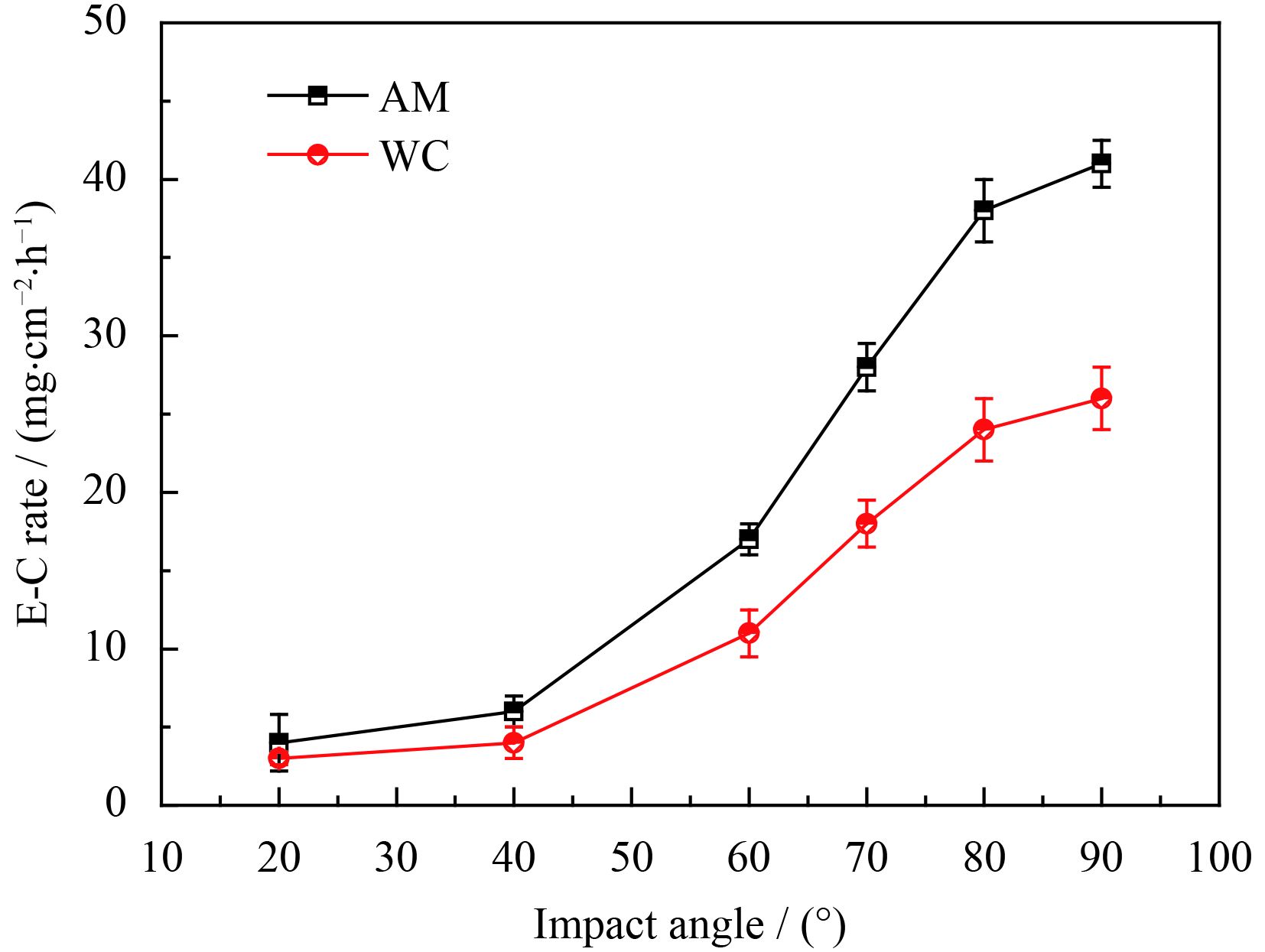

图3为冲击角对冲蚀速率的影响规律,砂粒粒径250~380 μm(40~60目),含砂量0.5%,流速25 m/s,KCl含量3%,冲蚀时间3 h。冲击角为材料表面与浆料入射方向之间的夹角。可知,两种涂层冲击角极大值位置出现在90°左右。脆性材料通常在80°~90°时存在最大冲蚀失重[12],这也符合脆性材料冲蚀速率随冲击角变化的规律。

|

| 图 3 冲击角对涂层冲蚀速率的影响 Figure 3 Influence of impact angle on E-C rate of coatings |

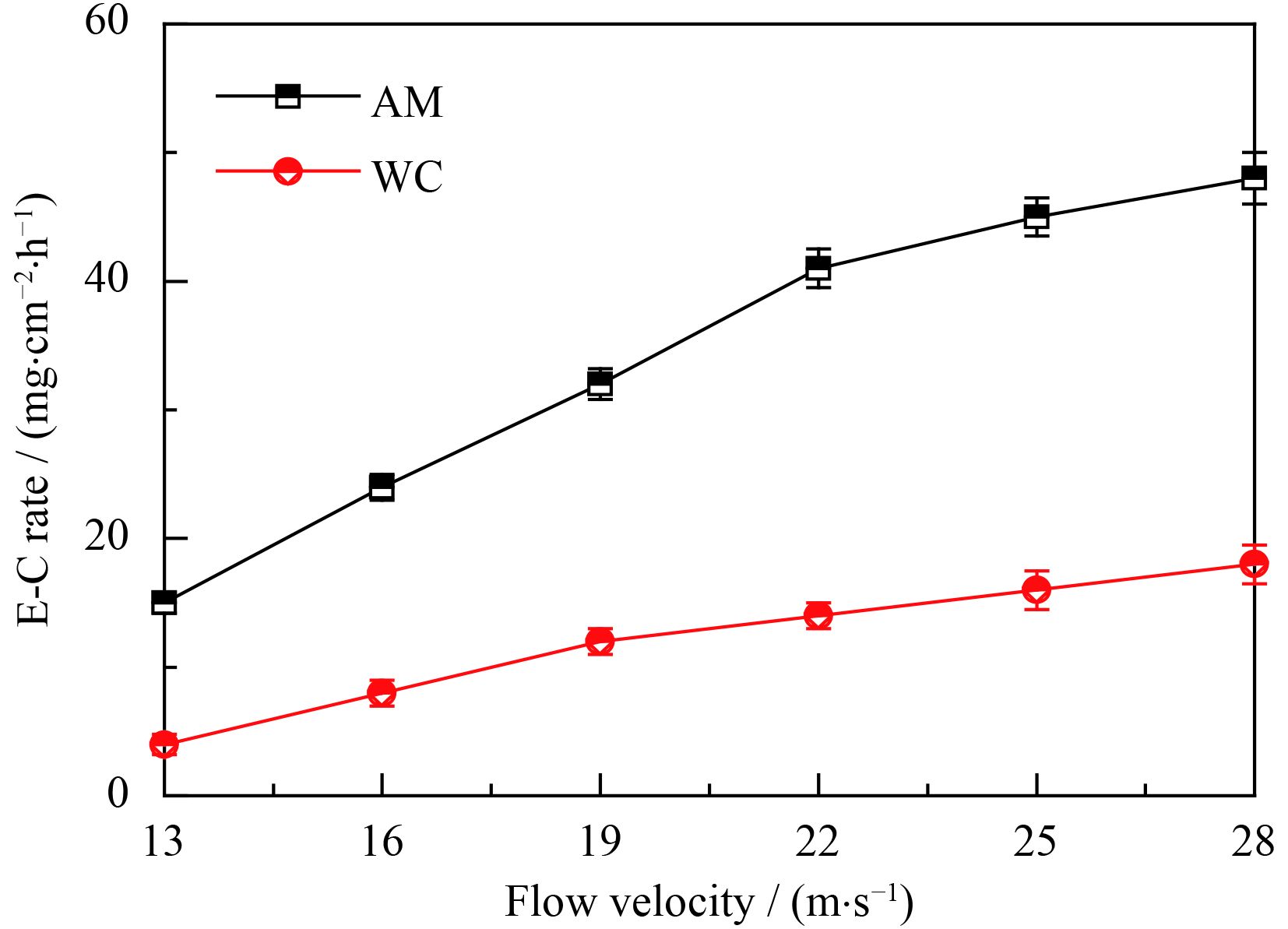

图4为流速对材料冲蚀速率的影响规律,测试条件砂粒粒径250~380 μm(40~60目),含砂量0.5%,冲击角90°,KCl含量3%,冲蚀时间3 h。冲蚀失重速率与流速通常具有以下关系:

其中k为常数,n为速率指数(取0.8~12),取决于不同的冲蚀机制。n值不同损伤机制不同,n值越大力学因素越大。

采用Origin软件对所有数据进行幂函数拟合,得出nAM=1.65,nWC=1.48。可见,硬度高的WC涂层n值偏小,说明力学损伤因素小。这些拟合结果均低于文献中的陶瓷脆性材料(n=3)[13],说明力学损伤作用偏小,这主要是因为压裂液具有一定粘度,对砂粒冲击作用具有一定缓冲效应,从而减缓了力学损伤过程。可见,涂层的高硬度使其在压裂液介质中呈现出更为优异的抗冲蚀性能,硬度对于材料冲蚀过程具有决定性作用。

|

| 图 4 流速对涂层材料冲蚀速率的影响 Figure 4 Variation of E-C rate with the flow velocity of coatings |

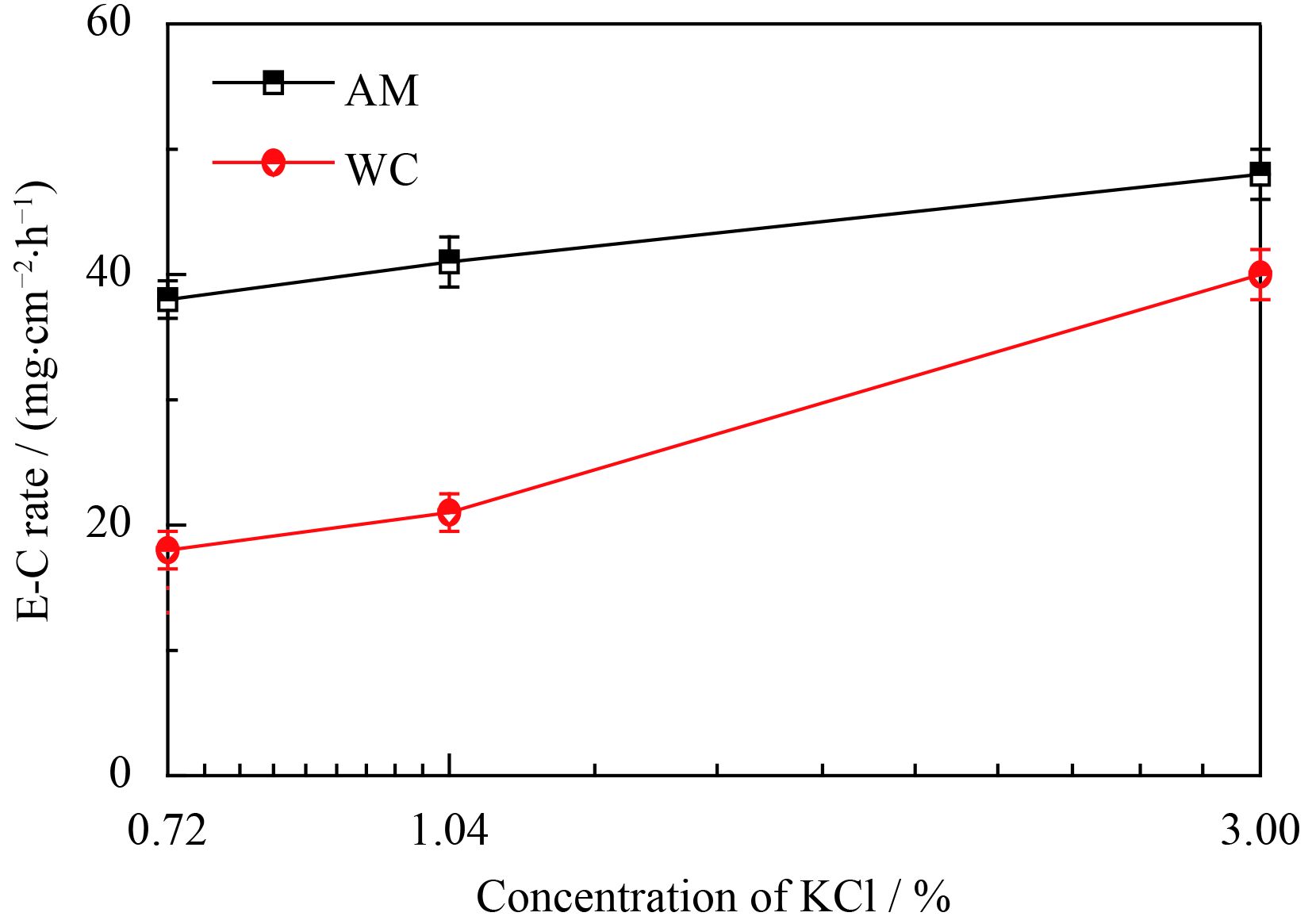

在砂粒粒径250~380 μm(40~60目),含砂量0.5%,冲击角90°,流速25 m/s,冲蚀时间3 h条件下,压裂液中KCl浓度对两种涂层冲蚀速率的影响见图5。由图可知,随KCl浓度的增加,冲蚀速率均呈上升趋势。KCl浓度增加时,涂层均匀腐蚀阻力降低,冲刷腐蚀过程中,腐蚀的作用增强,尤其对于耐蚀性较差的WC涂层增加幅度稍高,这也与文献中涂层耐蚀性影响冲蚀行为相吻合[14]。

|

| 图 5 压裂液中KCl浓度对涂层冲蚀速率的影响 Figure 5 Influence of KCl concentration in fracturing fluid on E-C rate of coatings |

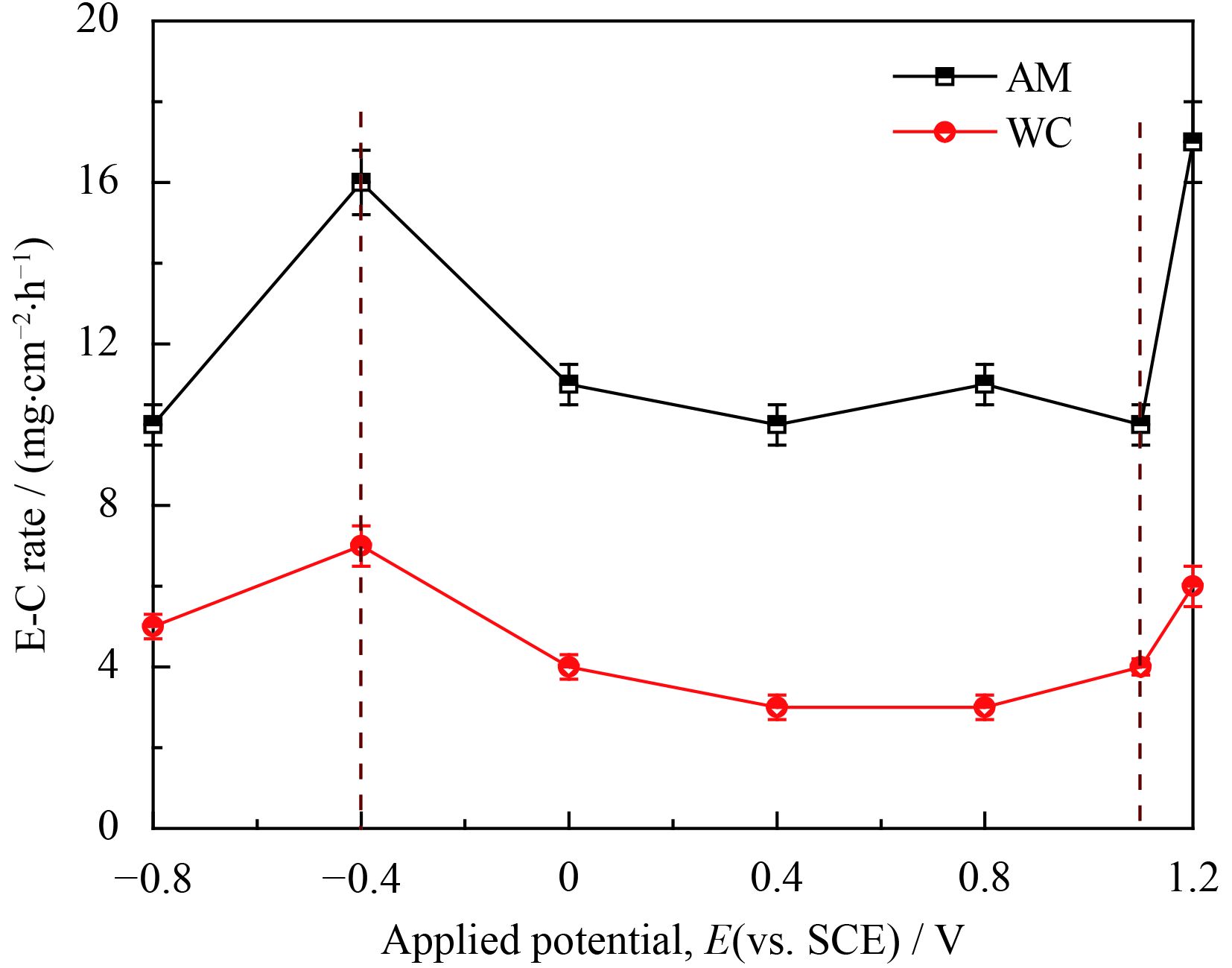

图6为外加电位对对两种涂层冲蚀速率的影响规律,测试条件为砂粒粒径250~380 μm(40~60目),含砂量0.5%,冲击角90°,流速25 m/s,KCl质量分数3%,冲蚀时间3 h。在腐蚀电位以下(低于−0.4 V),涂层均处于阴极保护状态,腐蚀过程被抑制,材料的冲蚀损伤主要为砂粒冲击作用,冲蚀速率较低。

|

| 图 6 外加电位对涂层冲蚀速率的影响 Figure 6 Influence of applied potential on E-C rate of coatings |

随外加电位增加至腐蚀电位,腐蚀过程逐渐被加剧,冲蚀速率呈增加趋势。涂层的损伤由冲蚀为主,过渡到冲蚀-腐蚀。随着外加电位升高,高于腐蚀电位时,涂层发生钝化,表面形成钝化膜,由于钝化的作用进而涂层的腐蚀过程受了抑制,冲蚀速率随之降低。冲蚀速率降低的区域即为材料钝化稳定的区域。之后,电位的升高至1.1 V会引起点蚀的发生,材料钝化膜被击穿,砂粒的冲击下,材料表面被破坏,腐蚀过程再次被加剧,冲蚀速率上升。由此可见,涂层的损伤由冲蚀-腐蚀又过渡为腐蚀-冲蚀,最后钝化膜完全失去保护作用,材料损伤最终为以冲蚀为主[15]。涂层钝化膜的稳定性对于提高其抗冲蚀性能有决定的作用。

2.7 冲刷与腐蚀交互作用冲蚀过程不简单是冲刷和腐蚀的简单加和过程。冲蚀失重量往往高于单纯的机械冲刷和腐蚀失重量之和。多出的部分称之为交互作用,交互作用是影响材料冲蚀过程的重要因素。在冲蚀条件下,材料的总失重量WT可以表示为:

式中W'C是由材料纯腐蚀引起的失重,由Faraday定律计算出,单位g;而W'E则是由颗粒冲刷作用引起的失重,属于非Faraday部分计算的失重,单位g。WT有时也可表示为:

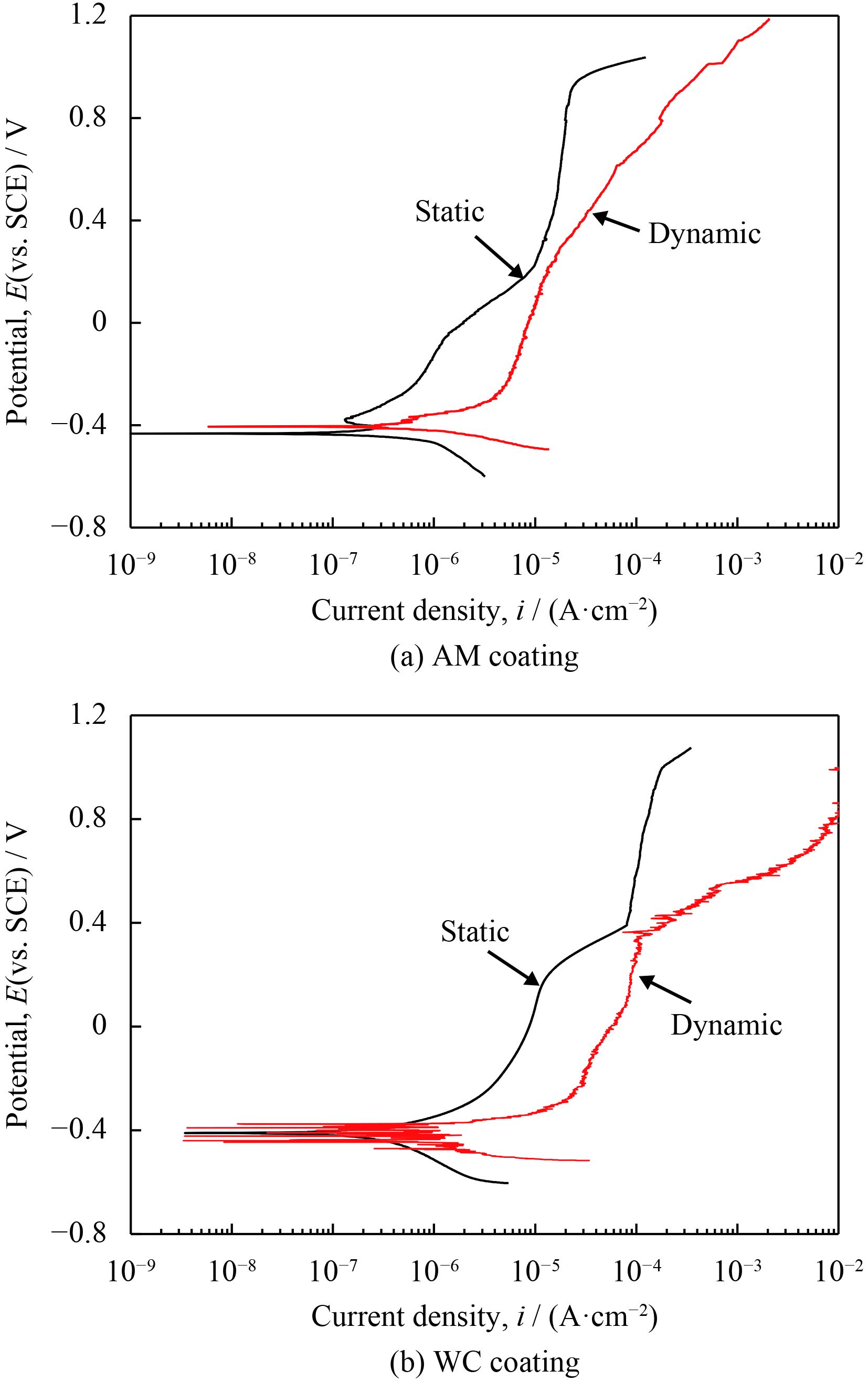

WC为由静态极化曲线计算出的纯腐蚀失重(图8),单位g;WE为冲蚀试验过程中,不含腐蚀介质时测得的冲刷失重量,单位g;WS则为腐蚀与冲刷的交互作用引起的失重,单位g。从式(1)和式(2)可得出:

整个交互作用失重包括两部分:WEIC由冲刷加速腐蚀所引起的失重增量(Erosion-induced corrosion),可通过动态极化曲线计算(图7),根据Faraday定律将冲蚀条件下的腐蚀电流密度转换成腐蚀速率,单位g;WCIE由腐蚀加速冲刷所引起的失重增量(Corrosion-induced erosion),单位g。

|

| 图 7 涂层在静态和动态冲蚀条件下的极化曲线 Figure 7 Polarization curves of coatings under both static and dynamic conditions |

图8是冲蚀过程中腐蚀、冲刷及交互作用影响。可以看出,两种涂层在静态条件下纯腐蚀分量(Corrosion)较小,AM涂层和WC涂层机械冲刷(Erosion)所占份数分别为68%和76%。交互作用(Synergy)分量的总和(WEIC+WCIE)来看,AM涂层和WC涂层分别达到28%和29%,可见,机械冲刷因素在涂层冲蚀过程中占主导作用。进一步分析得出,涂层在交互作用过程中,由腐蚀引起的增量(WCIE)占比例较高,AM涂层和WC涂层由腐蚀引起的增量(WCIE)占比例分别达71%和82%。

|

| 图 8 涂层腐蚀、冲刷及交互作用 Figure 8 Synergism of corrosion and erosion-corrosion of AC-HVAF coatings |

由于涂层在制备过程中,涂层缺陷、孔隙的存在会增加腐蚀的倾向。腐蚀过程之所以可以加剧冲蚀失重,其一腐蚀粗化了材料的表面状态,如涂层缺陷部位所形成的局部腐蚀,在冲蚀时则形成微湍流,促进了冲刷的进程。个别涂层缺陷部位还易形成裂纹,在固相粒子冲击与腐蚀联合作用下,裂纹扩展致使涂层加速剥离,进而促进了冲刷的进程。因此,如能提高涂层耐蚀性,则可缩小由腐蚀引起的此部分失重。可见,对于硬度较高的涂层材料,在冲蚀过程中,耐蚀性的好坏对于其交互作用影响比较重要,提高其耐蚀性可以减少交互作用失重,进而提高其抗冲蚀性能。

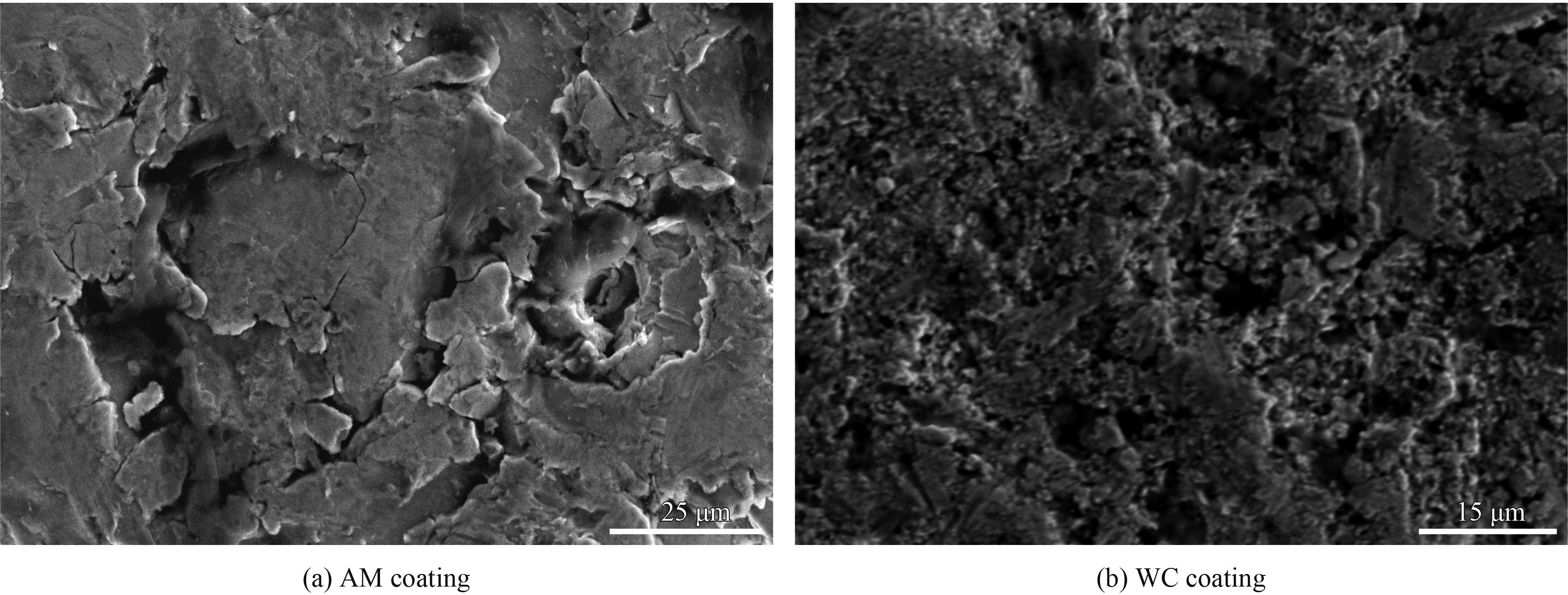

2.8 冲蚀形貌及机理图9是AM涂层和WC涂层冲蚀后表面的SEM形貌。由图9(a)可知,AM涂层表面出现较为严重的冲蚀损伤,部分区域还现出黑色的腐蚀坑,在坑外只有和流动方向一致微小的槽状冲蚀痕迹出现。说明冲蚀破坏只发生在涂层局部的孔隙处,而孔外其他区域只有微小的刮擦痕迹。腐蚀介质使得孔隙恶化程度明显增加,孔隙的恶化是引起涂层冲蚀破坏的主要原因。涂层层与层间由于腐蚀导致结合力降低,部分涂层剥落,同时也增加了冲蚀过程。

|

| 图 9 AM涂层和WC涂层冲蚀后的表面SEM形貌 Figure 9 SEM images of AM coating and WC coating after erosion-corrosion |

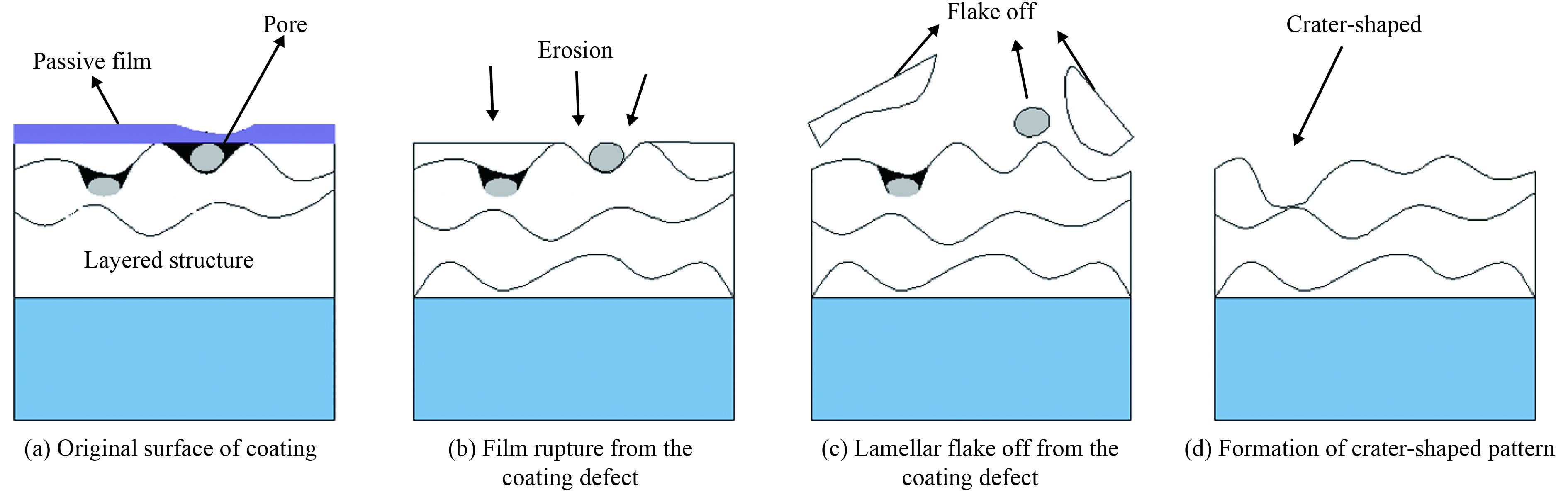

在AC-HVAF喷涂过程中孔隙不可避免,所制备的AM涂层具备典型的层状结构(图10(a)),层与层之间结合力会较其他部位弱。涂层在含氯介质中具有较为稳定的钝化特征,发生点蚀的机率较小,表面钝化膜较为完整(图10(b))。由于非晶涂层具有较高的硬度,冲蚀时高速携砂的压裂液首先破坏涂层表层的钝化膜层,尤其是涂层表面比较低凹的孔隙部位。流体会在涂层孔隙处形成一个极强的湍流区,对孔隙部位表面的膜层产生冲刷破坏。膜层被破坏后,孔隙发生恶化,压裂液中的腐蚀介质便会沿孔隙进入涂层层状间隙处,由于闭塞原电池的作用,引起局部缝隙腐蚀,致使相邻涂层间的结合强度下降,涂层界面之间发生剥离(图10(c))。以此类推,发生剥离涂层的孔隙处会再次成为随后腐蚀和冲刷的薄弱区域,最终导致涂层以层状剥离的方式失效(图10(d))孔隙的存在增加了涂层机械冲刷过程的机率,也加剧了涂层层状间隙处的腐蚀,加速了整个冲蚀过程的进程,这与非晶涂层在含砂NaCl介质中的冲刷过程类似[6, 8]。因此,降低涂层的孔隙率是提高非晶涂层抗冲蚀性能的关键措施。

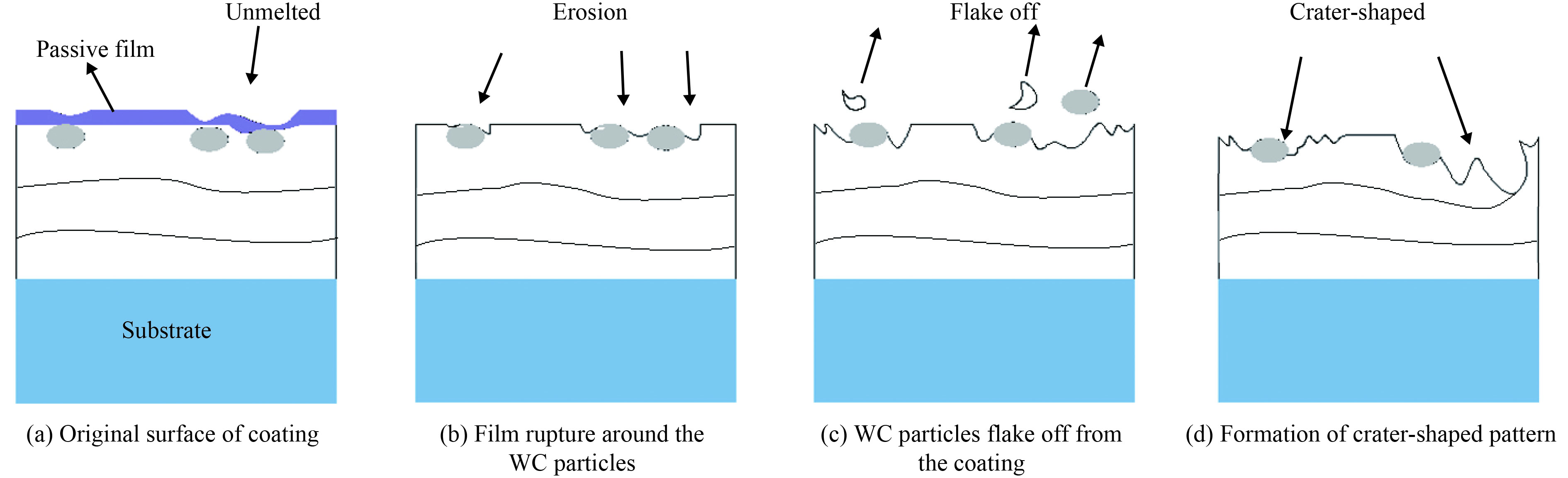

图9(b)是WC涂层冲蚀后表面的SEM形貌。可知,WC涂层冲蚀后表面冲蚀坑数量增多,坑外原始涂层区域减小,坑内部分区域可见黑色腐蚀坑,坑周围有少量不规则形的WC颗粒出现。与AM涂层相比,冲蚀坑数量少、尺寸小,这主要与WC涂层结构特性相关。冲蚀时,在WC涂层表面及内部存在少量WC未熔颗粒(图11(a)),WC涂层表面钝化膜虽然稳定,但一旦服役于高速冲蚀环境,钝化膜层被破坏,失去保护性(图11(b))。由于Co粘结相相对于WC颗粒硬度较低,冲刷优先作用于WC颗粒周围较软的粘结相。由于喷射砂粒会对被冲击表面施加压应力,WC颗粒和粘结相都会被颗粒同时切削,粘结相较软优先被切削,致使WC颗粒周围结合力下降。在腐蚀介质作用下,部分颗粒被孤立,随后脱落(图11(c))。这也是冲蚀后表面可见部分未熔颗粒的原因。WC颗粒脱落后,流体继续在颗粒脱落部位进行冲击作用,致使该区域出现明显的颗粒冲蚀凹坑(图11(d))。已有的研究表明,WC-12Co涂层中WC的存在提高了显微硬度,但WC颗粒腐蚀速率低,在冲蚀腐蚀过程中,在硬相WC颗粒周围容易发生优先腐蚀溶解[16-17],致使冲蚀失重量增加。

|

| 图 10 AM涂层的冲蚀机理 Figure 10 Erosion-corrosion mechanism of AM coating |

|

| 图 11 WC涂层的冲蚀机理 Figure 11 Erosion-corrosion mechanism of WC coating |

从本质上讲,要想提高WC涂层的抗冲蚀性能,提高其与基体的结合力是核心,即通过设计改变涂层的成分。与WC类涂层不同的是,AM涂层损伤只起源于孔隙,而孔隙则可以通过工艺参数优化或其他方法来降低或消除。相比来说,AM涂层具有比WC涂层更为便利的提高其抗冲蚀性能的先决条件。从硬度测试结果看,AM涂层硬度为1 400 HV0.1,而WC涂层硬度为1 800 HV0.1,高的硬度是导致这两种涂层冲蚀性能差异的主要原因。

可见,在水力压裂过程中,机械冲刷的力学因素占主导作用,提高硬度是提高材料抗冲蚀性能的关键。在硬度达到一定条件时,提高材料的耐蚀性则可减少交互作用失重,进行降低了冲蚀总失重。在选材时需引起一定重视,在考虑硬度的同时,应关注其耐蚀性的优劣。高耐磨高致密的涂层将有可能有效地增加抗冲蚀性能。

3 结 论(1) 压裂液中含砂量、冲击角、流速、外加电位等参数影响材料的冲蚀行为。耐蚀性尤其是钝化膜的稳定性对冲蚀过程有重要影响。

(2) 在压裂液冲蚀过程中,纯机械冲刷引起的失重占主导作用,提高硬度是提高材料抗冲蚀性能的关键。涂层由腐蚀引起的增量(WCIE)占比例则较高,提高涂层耐蚀性可以减少交互作用失重,进而提高其抗冲蚀性能。

(3) 涂层表面呈现出脆性冲蚀特征,冲蚀时侧重于固体颗粒对表面的碰撞和切削剥蚀作用。涂层孔隙的降低和粘结相结合强度的提高是提高其在压裂液中抗冲蚀性能的关键。

| [1] |

陈作, 王振铎, 曾华国. 水平井分段压裂工艺技术现状及展望[J]. 天然气工业, 2007, 22(9): 78-80.

CHEN Z, WANG Z D, ZENG H G. Status quo and prospect of staged fracturing technique in horizontal wells[J]. Natural gas Industry, 2007, 22(9): 78-80 (in Chinese). |

| 点击浏览原文 | |

| [2] |

张旭昀. 压裂工况下工具材料及表面涂层冲刷磨损机理研究[D]. 大庆: 东北石油大学, 2013.

ZHANG X Y. Study on erosion wear mechanism of tool materials and surface coatings in the condition of fracturing[D]. Daqing: Northeast Petroleum University, 2013 (in Chinese). |

| [3] |

孙丽丽. 水力压裂工况下典型材质损伤行为及机理研究[D]. 大庆: 东北石油大学, 2015.

SUN L L. Cavitation-abrasion behavior and damage mechanisms of typical materials in hydrajet fracturing[D]. Daqing: Northeast Petroleum University, 2015 (in Chinese). |

| [4] |

姜晓霞, 李诗卓, 李曙. 金属的腐蚀磨损[M]. 北京: 化学工业出版社, 2003.

JIANG X X, LI S Z, LI S. Corrosive wear of metals[M]. Beijing: Chemical Industry Press, 2003 (in Chinese). |

| [5] | WANG Y, ZHENG Y G, KE W, et al. Slurry erosion-corrosion behaviour of high-velocity oxy-fuel (HVOF) sprayed Fe-based amorphous metallic coatings for marine pump in sand-containing NaCl solutions[J]. Corrosion Science, 2011, 53(10): 3177-3185. |

| 点击浏览原文 | |

| [6] |

叶凤霞, 陈燕, 余鹏. 通过AC-HVAF方法制备铁基非晶合金涂层的结构分析[J]. 物理学报, 2014, 63(7): 078101-1-5

YE F X, CHEN Y, YU P. Structured analysis of iron-based amorphous alloy coating deposited by AC-HVAF spray[J]. Acta Physica Sinica, 2014, 63(7): 078101-1-5 (in Chinese). |

| 点击浏览原文 | |

| [7] | ZHENG Z B, ZHENG Y G, SUN W H, et al. Erosion-corrosion of HVOF-sprayed Fe-based amorphous metallic coating under impingement by a sand-containing NaCl solution[J]. Corrosion Science, 2013, 76: 337-347. |

| 点击浏览原文 | |

| [8] | WANG Y, XING Z Z, LUO Q, et al .Corrosion and erosion-corrosion behaviour of activated combustion high-velocity air fuel sprayed Fe-based amorphous coatings in chloride-containing solutions[J]. Corrosion Science, 2015, 98(6): 339-353. |

| [9] |

陈小明, 周夏凉, 吴燕明, 等. 高焓等离子喷涂WC-10Co-4Cr涂层的耐磨性[J]. 中国表面工程, 2015, 28(6): 88-95.

CHEN X M, ZHOU X L, WU Y M, et al. Wear resistance of high enthalpy plasma sprayed WC-10Co-4Cr coating [J]. China Surface Engineering, 2015, 28(6): 88-95 (in Chinese). |

| 点击浏览原文 | |

| [10] |

姜胜利, 郑玉贵, 乔岩欣, 等. 高速喷射式冲刷腐蚀实验装置的研制及其实时动态电化学测试[J]. 腐蚀科学与防护技术, 2009, 21(5): 489-491.

JIANG S L, ZHENG Y G, QIAO Y X, et al. Design of a high-speed jet impingement erosion-corrosion apparatus and in-situ electrochemical measurement[J]. Corrosion Science and Protection Technique, 1993, 5(4): 286-290 (in Chinese). |

| 点击浏览原文 | |

| [11] | TURRENE S, FISET M, MASOUNAVE J. The effect of sand concentration on the erosion of materials by a slurry jet[J]. Wear, 1989, 133(1): 95-106. |

| 点击浏览原文 | |

| [12] | FINNIE I. Some observations on the erosion of ductile metals[J]. Wear, 1972(19): 81-90. |

| [13] | MANISH R, VISHWANATHAN B, SUNDARARAJAN G. The solid particle erosion of polymer matrix composites [J]. Wear, 1994, 171(1-2): 149-161. |

| 点击浏览原文 | |

| [14] |

朱世东, 白真权, 尹成先, 等. P110钢抗冲刷腐蚀行为研究[J]. 材料工程, 2009(8): 28-32.

ZHU S D, BAI Z Q, YI C X, et al. Behavior investigate of counter erosion-corrosion of P110 steel[J]. Materials Engineering, 2008(8): 28-32 (in Chinese). |

| 点击浏览原文 | |

| [15] |

于宏. 典型过流部件材料在模拟河水和海水中的动态腐蚀机理[D]. 沈阳: 中国科学院金属研究所, 2007.

YU H. Dynamic corrosion mechanism of typical flow-handling materials in simulating natural river and sea water[D]. Shenyang: Institute of Metal Research, Chinese Academy of Sciences, 2007 (in Chinese). |

| [16] | SOUZA V A D, NEVILLE A. Corrosion and synergy in a WC-Co-Cr HVOF thermal spray coating-understanding their role in erosion-corrosion degradation[J]. Wear, 2005, 259(1-6): 171-180. |

| 点击浏览原文 | |

| [17] | HONG S, WU Y, WANG Q, et al. Microstructure and cavitation–silt erosion behavior of high-velocity oxygen–fuel (HVOF) sprayed Cr3C2-NiCr coating[J]. Surface & Coatings Technology, 2013, 225(24): 85-91. |