2. 北京特种车辆研究所,北京 100072

2. Beijing Special Vehicle Research Institute, Beijing 100072

金属材料表面自身纳米化[1-2](Suface Self-Nanocrystallization)自1999年提出以来已由基础理论研究发展到应用研究。为满足工业化应用,目前研究材料已由纯金属向各类工业用合金发展[3-4]。在工业领域,堆焊技术是修复磨损零件较为有效的方法之一,但堆焊层表面拉、压应力混杂,组织结构不均匀,严重影响了堆焊层的使用寿命。表面纳米化技术可以通过细化表面晶粒,形成均匀的压应力层,达到优化堆焊层表面结构,提高表面性能的目的[5-7]。

研究显示,现有表面纳米化法包括表面机械研磨法[8-9]、各类高能表面喷丸技术[10]、超声波表面冲击法[11]以及异步轧制[6]等方法。各类技术均有不同的特点,例如表面机械研磨法是最早提出的表面纳米化方法,细化效果较好,但效率较低,主要适用于实验室研究。各类高能表面喷丸技术,虽然效率较高,但处理后零件表面粗糙度较高,并不适合易磨损的对磨零件。超声波表面冲击法在制备纳米晶的同时不会增加表面的粗糙度,可应用于易磨损的对磨零件,但设备较复杂需要连接超声发生器。通常堆焊修复的磨损零件以轴类零件居多,且表面光洁度要求较高,因此本文利用预压力滚压技术[12-13]对堆焊层进行表面纳米化处理,该方法所用设备类似车刀,结构简单,直接卡在车床刀架上无需外接电源即可完成对轴类零件外圆的表面纳米化处理,同时处理后零件的表面光洁度可大幅度提高,非常适合轴类的表面纳米化工业应用。

堆焊层表面纳米化后表面组织细化,表面结构均匀,硬度增加,耐磨性能提高[12-13]。根据减摩耐磨材料设计理论中的软相承载理论认为[14],优异的减摩耐磨材料应在高硬度基体上镀覆一层低剪切强度的润滑材料,才可明显改善摩擦副动态性能,有效降低其磨损程度。高硬度的纳米晶层,虽可以优化结构,提高堆焊层的耐磨性,但并不满足理想的减摩耐磨材料的结构设计要求。纳米晶体材料的晶粒尺寸小,而界面的成核结点的浓度很高,表面纳米晶较高的活性和较大的吸附性能为获得高性能的复合层提供了可能[6]。目前在纳米晶表面进行低温离子渗氮的研究已取得了许多重要成果。Yimin Lin等人[15]利用SMAT (Surface mechanical attrition treatment)方法在AISI 321不锈钢表面制备纳米晶,并对其进行离子渗氮处理,结果显示渗氮的动力学过程被提高,渗氮温度被降低,在400℃能够有效渗氮,渗氮层厚度增加,耐磨性能比原始样品的渗氮层提高了3~10倍左右。W.P. Tong等人[16]在对表面纳米化的38CrMoAl合金钢的进行渗氮研究时,也得到了类似的结论。作者在前期工作中利用超音速微粒轰击技术在合金钢表面制备了纳米晶,并利用低温离子渗硫技术在纳米晶层表面制备FeS固体润滑层[17],结果表明纳米晶层对促进FeS相的形成起到积极作用,但超音速微粒轰击制备纳米晶的同时明显增加了试样表面的粗糙度,并不适用一些光洁度要求较高的对磨零件。

文中利用预压力滚压表面纳米化技术对堆焊层进行表面纳米化处理,将表面晶粒细化到纳米尺度,优化堆焊层表面结构,并以纳米晶层为过渡界面在堆焊层表面利用低温离子渗硫技术制备FeS固体润滑层,在堆焊层表面制备理想的减摩耐磨复合层,重点研究基于纳米晶的低温离子渗硫层的摩擦磨损性能,并分析其机理。

1 试验部分 1.1 材料及制备基体选用45CrNi合金圆钢,尺寸为Φ 45 mm×300 mm,在其表面制备堆焊层,堆焊材料选用PK-127焊丝,焊丝成分(w/%):C≤0.2,Mn≤4.2,堆焊层硬度500 HV。对堆焊层进行车削加工,保证堆焊层厚度大约2 mm。利用预压力滚压设备在堆焊层表面制备纳米晶层,加工工艺为预压力1 800 N,压入量为0.4 mm,滚压6遍,预压力滚压设备及原理参见文献[12, 18]。利用高频脉冲等离子扩渗设备对表面纳米化样品和未表面纳米化的样品进行低温离子渗硫处理,工作原理参见文献[17, 19], 保温温度220 ℃,保温时间为90 min。

1.2 试验方法摩擦磨损试验在美国CETR公司生产的CETR-3型多功能摩擦磨损试验机上完成。试验在室温,油润滑条件下进行,采用长城CD15W-40润滑油润滑,摩擦配副为Ф 4 mm的SiC陶瓷球。采用球/盘往复运动形式,往复运动长度4 mm,转动频率为5 Hz。载荷分别为80、150、200、250和300 N,分辨率为25 mN,作用时间为30 min。试验结果为3次试验数据的平均值。体积磨损量由Talysurf 5P-120表面形貌测量系统测定。

采用FEI公司生产的Nova NanoSEM450型扫描电镜观察摩擦前后硫化层微观结构,利用Oxford公司X-Max80型X射线能谱仪(EDS)进行硫化层成分分析;利用德国布鲁克公司的D8ADVANCE型X射线衍射分析仪(XRD)对渗硫层的物相结构进行分析;利用Thermo Fisher(美国)公司生产的ESCALAB 250Xi型X射线光电子能谱仪(XPS)对渗硫层S元素的化合物价态进行分析,试样经溅射20s后进行数据收集。利用SISC-IAS图象分析仪对表面纳米结构层的晶粒尺寸分布进行分析。具体方法是将透射电镜暗场像经过投影放大后显示到计算机屏幕上,通过二值化形成图象点阵。测量每个晶粒的面积,假定晶粒为圆形,根据面积公式得到晶粒的平均粒径,从而得到粒径的分布范围和平均直径。

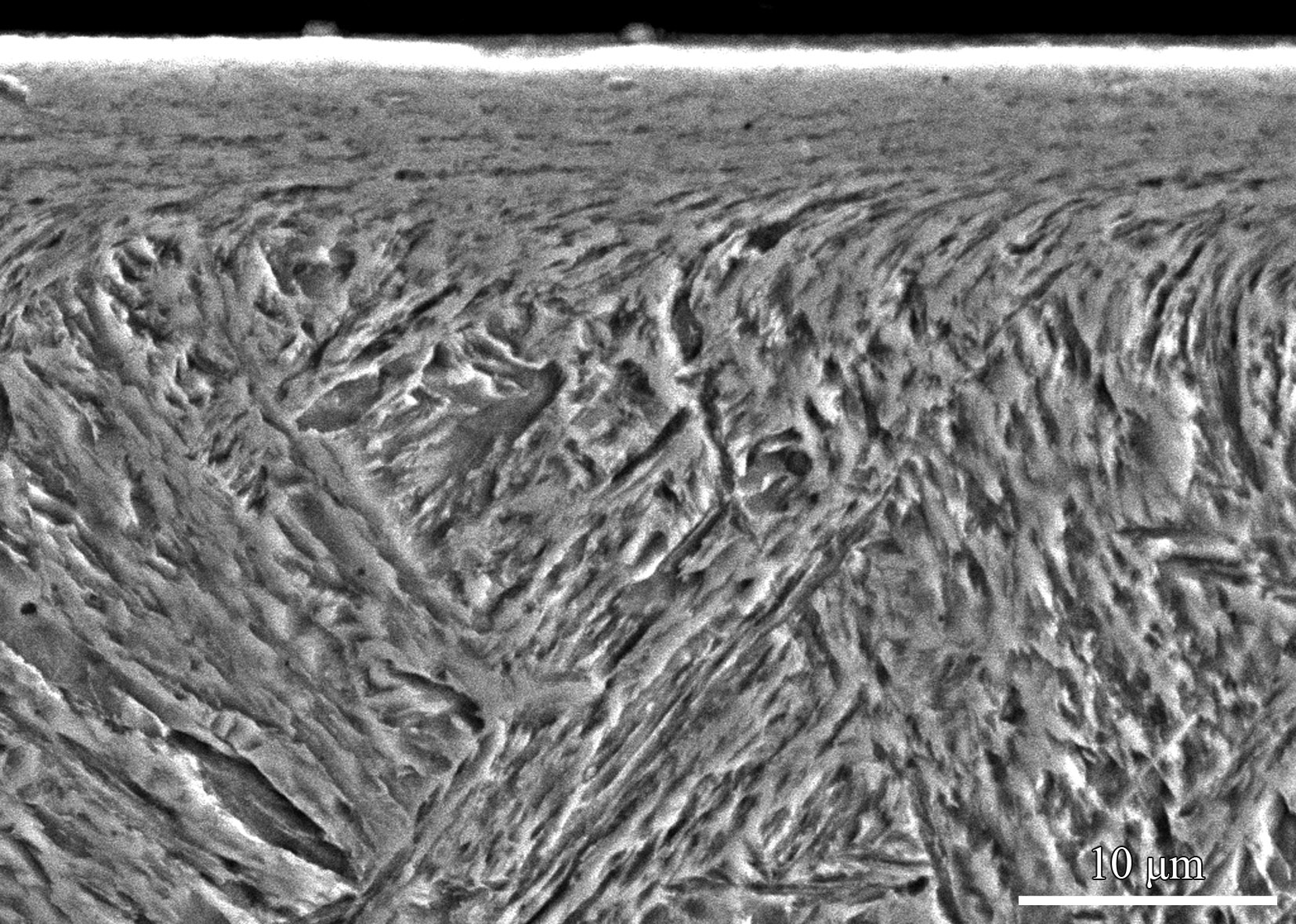

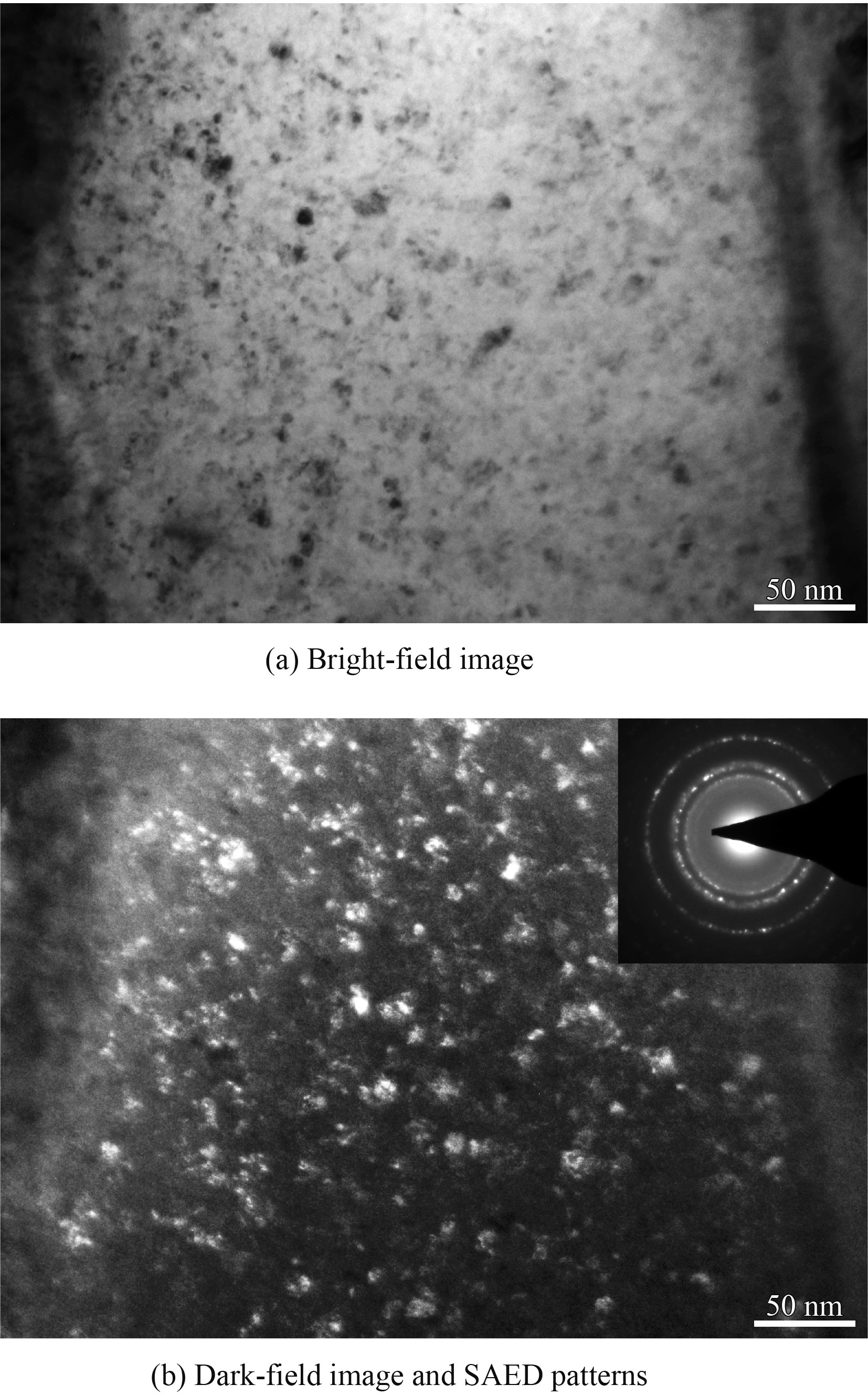

2 结果与讨论 2.1 表面纳米晶层微观结构图1是堆焊层经滚压处理后横截面SEM形貌,由横截面形貌可见在滚压试样的最表面层形成了较为明显的塑性变形层,厚度约为5 μm。最表面层的严重变形区的微观结构与堆焊基体微观结构完全不同。在严重塑性变形层,原始堆焊修复层中的树枝状结构已不存在,表面组织被明显细化。严重塑性变形层的形成是形成纳米晶的必要条件[1-2]。图2是滚压试样最表面层的TEM明场像、暗场像和SAED图谱。由图可以看出,在试样表面晶粒已被细化到了几纳米至十几纳米的等轴纳米晶,平均晶粒尺寸约为10 nm。图2(b)中接近连续的衍射环表明衍射区域中的纳米晶已具有了随机的取向差和较大角度,且区域中晶粒数量较多。

|

| 图 1 堆焊试样表面纳米化后横截面形貌 Figure 1 Cross-sectional morphology of the surfacing layer after surface nanocrystallization |

|

| 图 2 堆焊层表面纳米晶层最表面层TEM形貌 Figure 2 TEM images of the top nanocrystalline layer on the surfacing layer |

图3是表面纳米化堆焊试样(表面纳米化试样)和未纳米化堆焊试样(原始试样)的硫化物层表面的SEM形貌。两种试样表面的硫化物层均以等轴细小颗粒构成的团簇所组成,表面纳米化样品所形成的硫化物层更为致密、均匀,而原始试样的硫化物团簇大小不均匀,较为稀疏。利用EDS分析到得表面硫化物层S原子和Fe原子的原子比,表面纳米化试样的S/Fe原子比为0.932/1,而原始试样表面的S/Fe原子比为0.654/1。表面纳米化试样表面S/Fe原子比明显高于原始试样。

|

| 图 3 表面纳米化和未纳米化试样的硫化物层表面SEM形貌 Figure 3 SEM images of the sulfide layer on the surface nanocrystalline sample and original sample |

图4为表面纳米化试样和原始试样表面硫化物层横截面的SEM背散射图像和Fe元素、S元素的EDS线扫描结果。由图可见两种试样表面均产生了厚度均匀的硫化物层,表面纳米化试样表面硫化物层厚度大于未纳米化试样,约为10 μm,而原始试样的硫化物层约为7 μm。EDS线扫描分析显示两种试样的硫化物层均含有Fe元素和S元素,当扫描到基体区域时S元素均急剧下降,而Fe元素快速增加。

|

| 图 4 表面纳米化和未纳米化试样的硫化物层横截面SEM及EDS线扫描分析 Figure 4 Cross-sectional morphologies and EDS line scanning of the sulfide layer on the surface nanocrystalline sample and original sample |

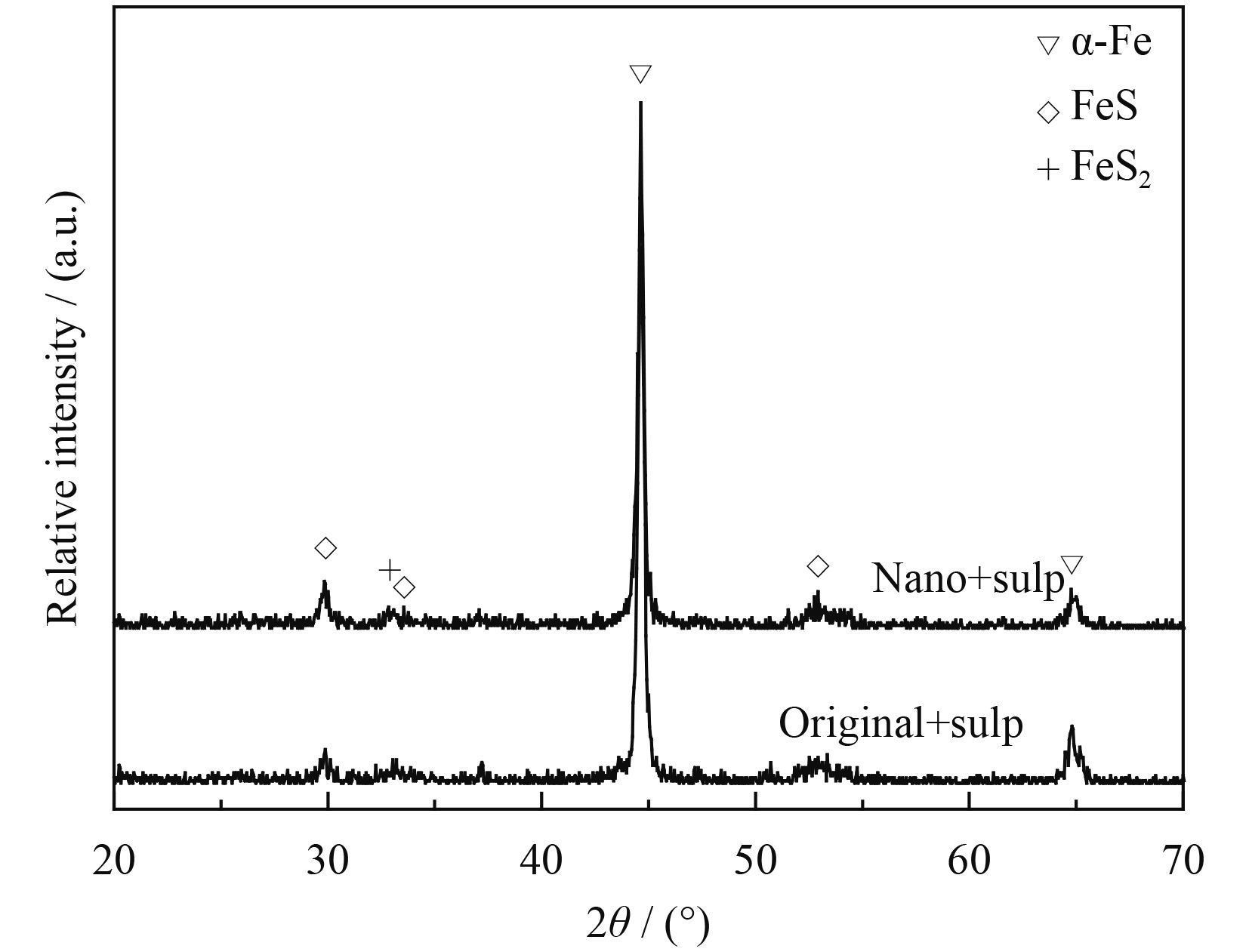

图5是表面纳米化试样和原始试样硫化物层表面物相的XRD图,可见,表面纳米化试样和原始试样表面均形成了硫化物,硫化物主要由具有润滑性能的FeS相和少量FeS2相组成。与未纳米化试样的渗硫层相比,表面纳米化试样表面的硫化物的XRD衍射峰的强度较强。与纳米化试样相比,原始试样Fe的(200)晶面的衍射峰强度较强,可能是原始样品表面硫化物层覆盖层较薄,使得收集到基体Fe的信息较多。上述结果进一步验证了显微组织观察到的结果,即基于纳米晶的硫化层较厚(图4),硫化层较密实(图3)。

|

| 图 5 表面纳米化和未纳米化试样的硫化物层表面XRD图谱 Figure 5 XRD patterns of the sulfide layer on the surface nanocrystalline sample and original sample |

样品经过表面纳米化处理后,最表面层的硬度由500 HV左右提高到1 450 HV左右,最表面层的硬度约为基体硬度的3倍,图6是表面纳米化试样硬度随深度变化曲线[12]。

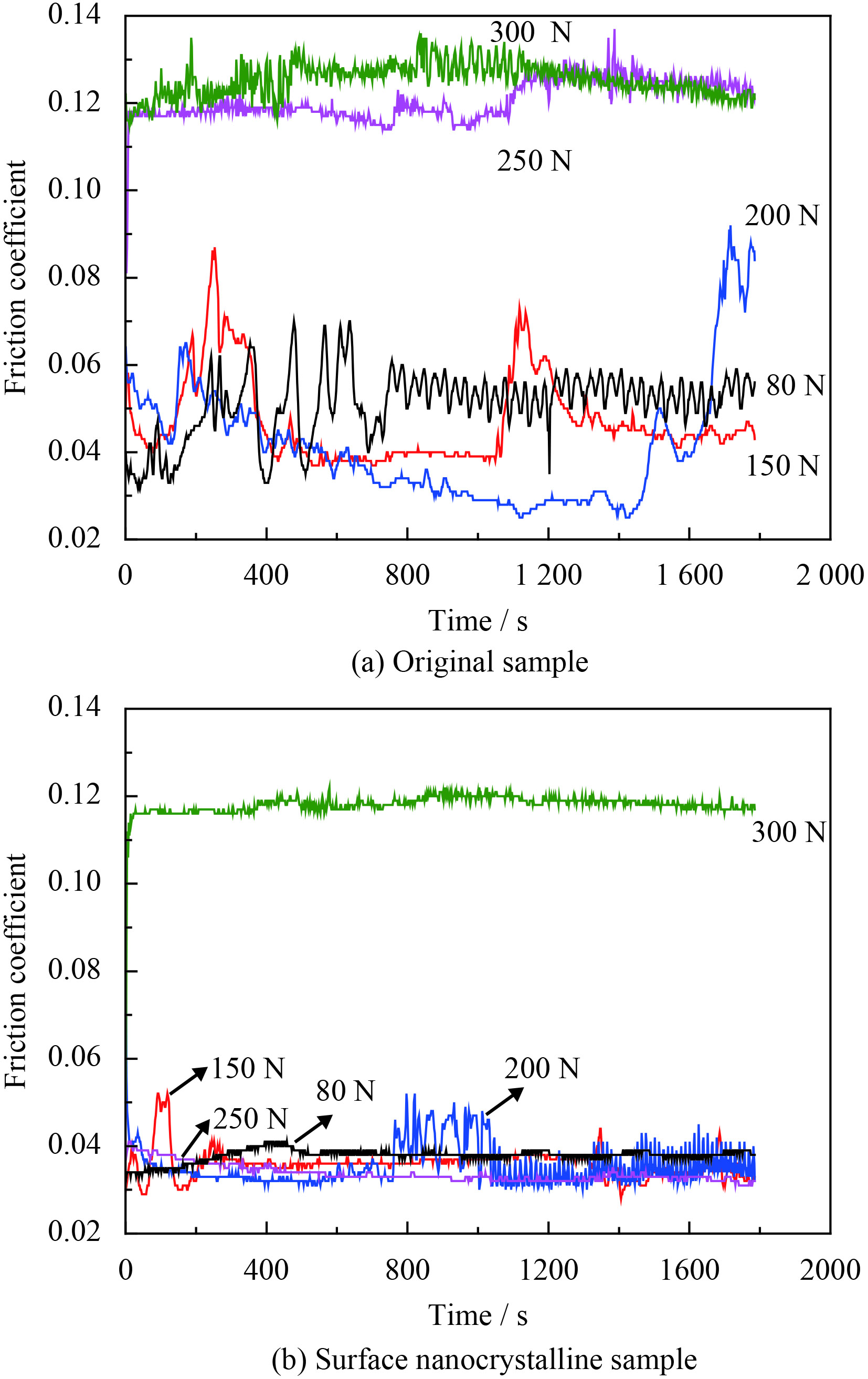

图7是油润滑条件下表面纳米化渗硫试样和原始渗硫试样摩擦因数随磨损时间的变化曲线,对应的外加载荷分别为80、150、200、250和300 N。由图可见当载荷为80 N时表面纳米化试样摩擦因数较平稳,摩擦因数约为0.035,而原始试样的摩擦因数约为0.05左右,且摩擦因数波动较大;当载荷增加到150 N至200 N时,纳米化试样的摩擦因数仍保持在0.035左右。原始渗硫试样的摩擦因数出现了大幅的波动,载荷在150 N时摩擦因数最高增加到了0.08左右。载荷增加到200 N时,在磨损最后阶段摩擦因数快速增加到了0.1左右;当载荷增加到250 N时,表面纳米化渗硫试样的摩擦因数仍保持在0.035左右,且较平稳,而原始试样的摩擦因数已平稳增加到0.125左右;当载荷增加到300 N时,原始试样的摩擦因数仍维持在0.125左右,纳米化试样摩擦因数由0.035增加到了0.116左右,但仍比原始试样低10%。

|

| 图 7 表面纳米化和未纳米化后的硫化物试样摩擦因数随时间的变化 Figure 7 Variation of the friction coefficient with time for the sulfide layer on the surface nanocrystalline sample and original sample |

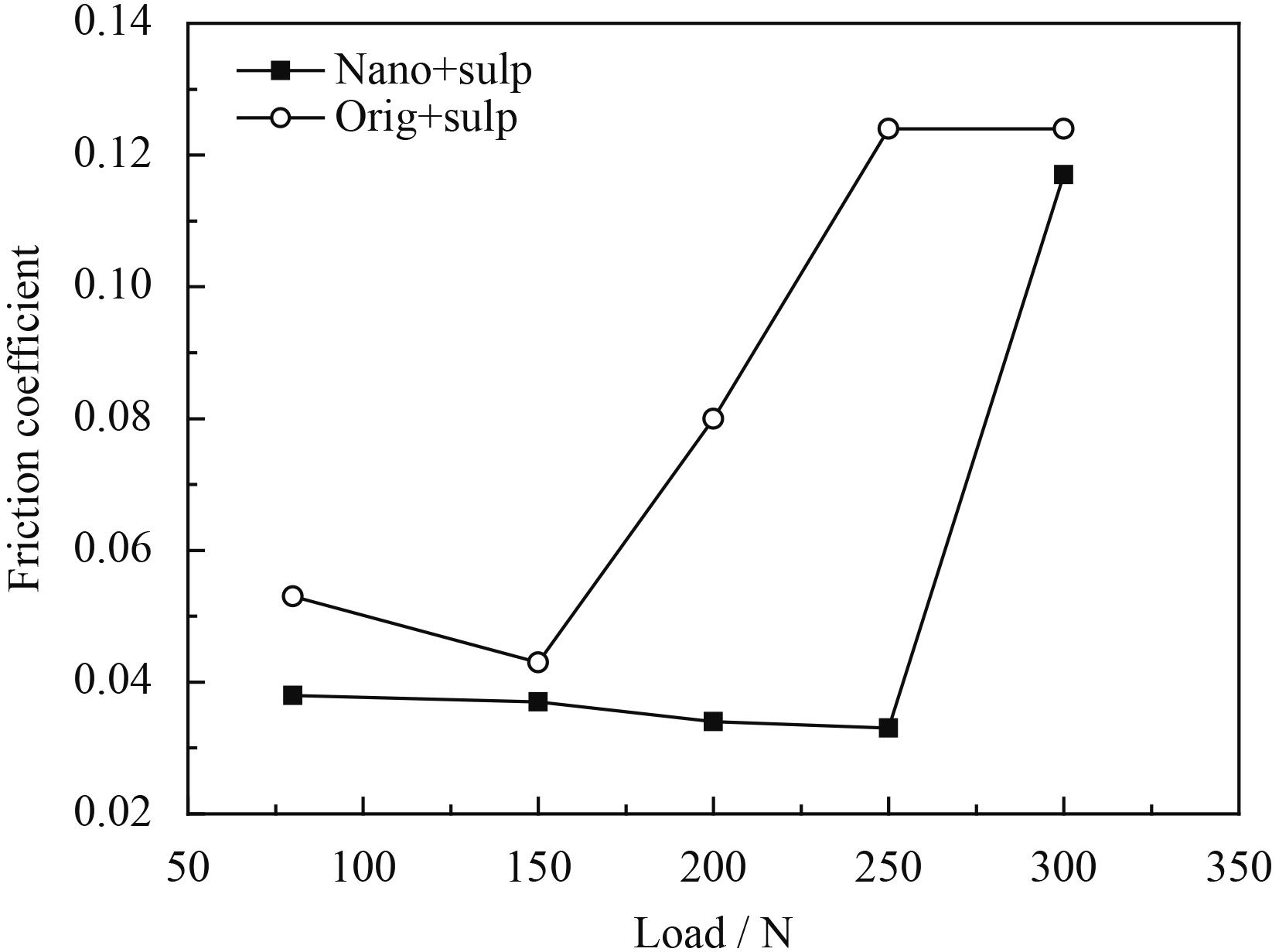

图8是油润滑下渗硫试样的摩擦因数随载荷的变化曲线,当载荷超过150 N时原始试样的硫化膜已开始失去稳定性,而纳米化试样的硫化膜在300 N时才失去稳定。上述变化可能是由于纳米晶层硬度即抵抗塑性变形的能力明显提高,弹性模量增加[9],为硫化层提供了良好的支撑。当载荷增加到150 N时,未纳米化试样由于基体硬度较低,先于纳米化试样出现明显塑性变形导致固体润滑层出现破裂,摩擦因数出现较大波动。载荷增加到300 N时,基于纳米晶的固体润滑层才出现上述现象,随后摩擦在纳米晶层进行,由于纳米晶层的硬度明显高于未纳米化的试样,其摩擦因数仍低于原始试样。

|

| 图 8 表面纳米化和未纳米化后的渗硫试样摩擦因数随载荷变化曲线 Figure 8 Variation of the stable friction coefficient with the applied load for the sulfide layer on the surface nanocrystalline sample and original sample |

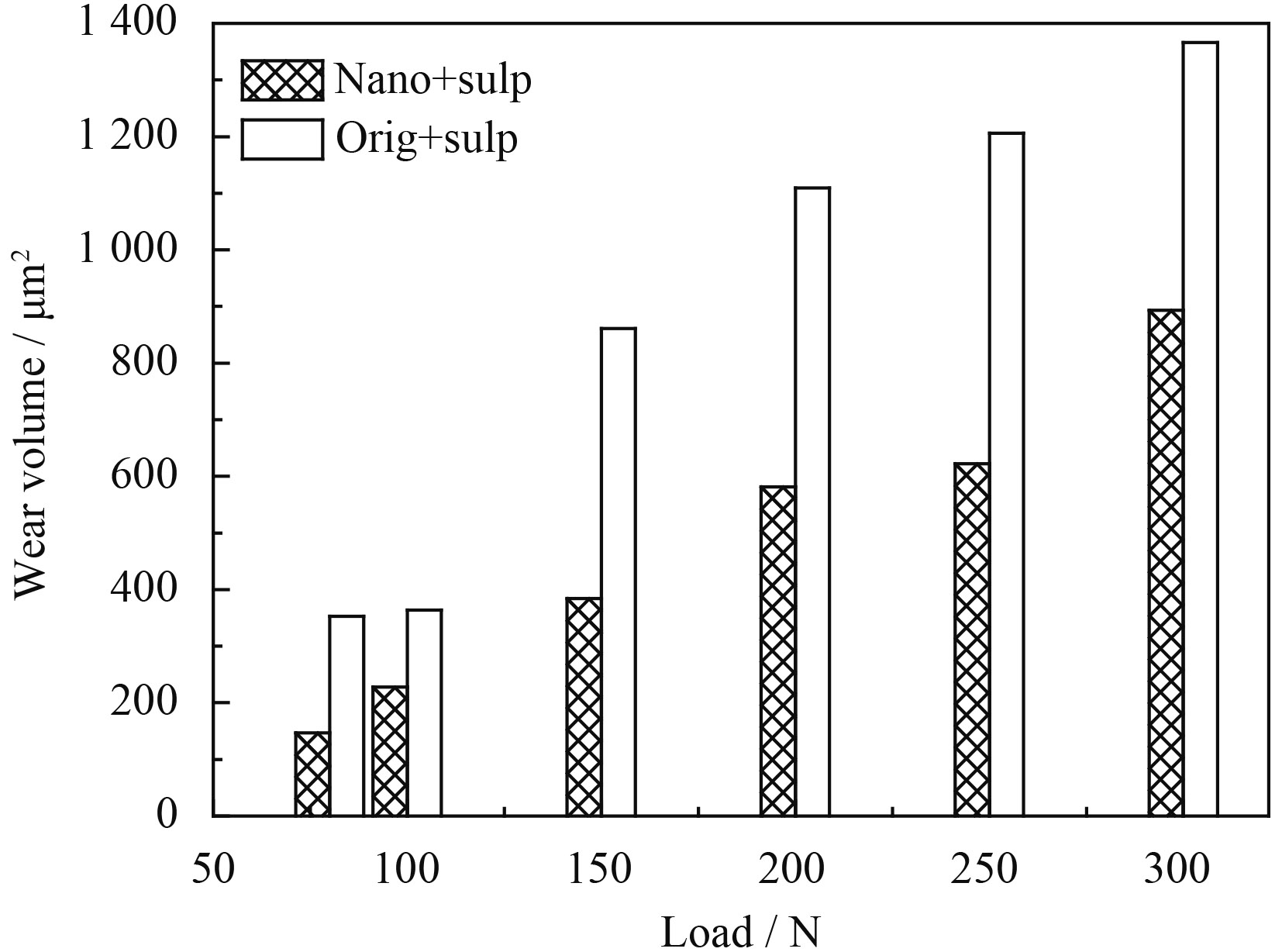

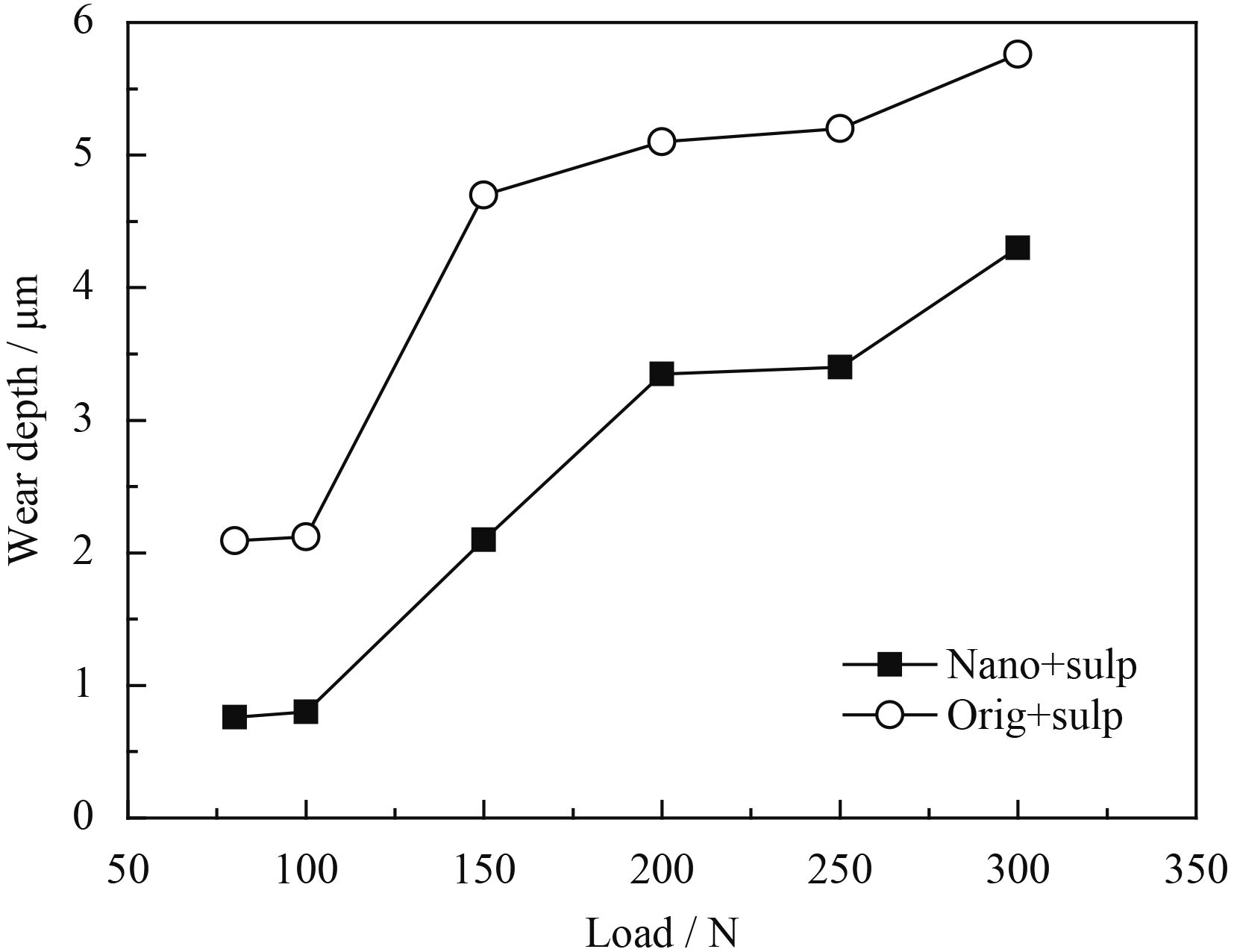

图9是在油润滑下表面纳米化渗硫试样和原始渗硫试样磨损量随载荷的变化曲线。由图可见,随载荷的增加表面纳米化试样的磨损量和原始试样的磨损量均呈现上升趋势,表面纳米化试样磨损量缓慢上升的趋势相比,原始试样磨损量随载荷增加的幅度较大。在相同载荷下,表面纳米化渗硫试样的磨损量始终低于原始渗硫试样,约为原始渗硫试样的40% 左右。图10是两种试样磨痕深度随载荷变化曲线。由图可见两种试样的磨痕深度均随载荷增加而增加,但表面纳米化试样的磨痕深度始终低于原始试样,载荷低于200 N时,表面纳米化试样的磨痕深度仅为原始试样的45%左右,载荷在200~300 N时,表面纳米化试样的磨痕深度为原始试样的60%。对于表面纳米化样品而言,表面形成良好的减摩层以及材料表面的细晶强化是抗磨损性能提高的主要原因。

|

| 图 9 渗硫试样磨损量随载荷的变化 Figure 9 Variation of the wear volume loss with the load for the sulfide layer |

|

| 图 10 渗硫试样磨痕深度随载荷的变化 Figure 10 Variation of the wear depth with the load for the sulfide layer |

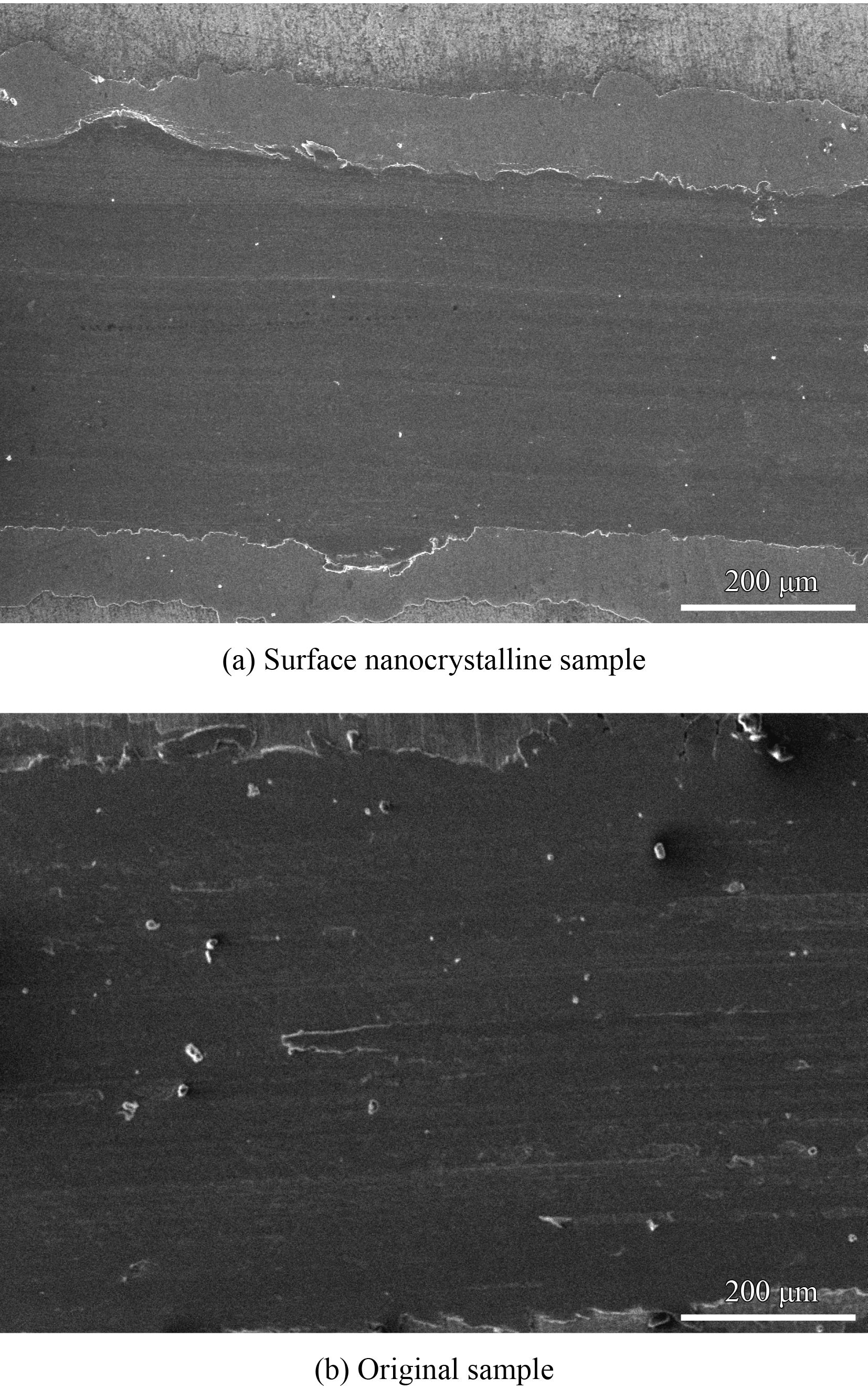

图11和图12是外加载荷为150 N和250 N时,表面纳米化渗硫试样与原始渗硫试样磨损后磨损的SEM形貌。由图可见,当载荷在150 N时,表面纳米化渗硫试样的磨痕宽度小于原始渗硫试样的磨痕宽度,表面纳米化试样的磨损表面较光滑,没有明显的的划伤,原始试样磨痕表面有轻微的划痕;当载荷增加到250 N时,两种试样的磨痕宽度均增加,表面纳米化试样的磨痕宽度始终小于原始试样,且表面的磨痕形貌没有明显变化。原始试样的磨痕宽度增加较明显,磨痕表面的划痕加深,且表面层出现破损和脱落。由此可见,试样经表面纳米化处理后,硫化层的承载能力和抗划伤能力明显提高。表1是油润滑下两种试样磨痕表面元素含量的EDS分析结果。可见,表面纳米化试样表面的S原子含量始终高于原始试样。对于表面纳米化试样,当载荷低于300 N时,随载荷增加S原子含量变化不大,当载荷增加到300 N时S含量大幅降低。而对于原始试样,当载荷增加到250 N时,磨痕表面的S原子出现了明显降低。

|

| 图 11 渗硫试样表面磨痕SEM形貌(载荷150 N) Figure 11 Surface morphologies of wear scars for the sulfide layer under the load of 150 N |

|

| 图 12 渗硫试样表面磨痕SEM形貌(载荷250 N) Figure 12 Surface morphologies of wear scars for the sulfide layer under the load of 250 N |

| Load / N | Nano+Sulp | Orig+Sulp |

| 80 | 2.32 | 2.16 |

| 100 | 2.24 | 1.58 |

| 150 | 1.92 | 1.68 |

| 200 | 1.83 | 1.43 |

| 250 | 1.75 | 0.5 |

| 300 | 0.6 | 0 |

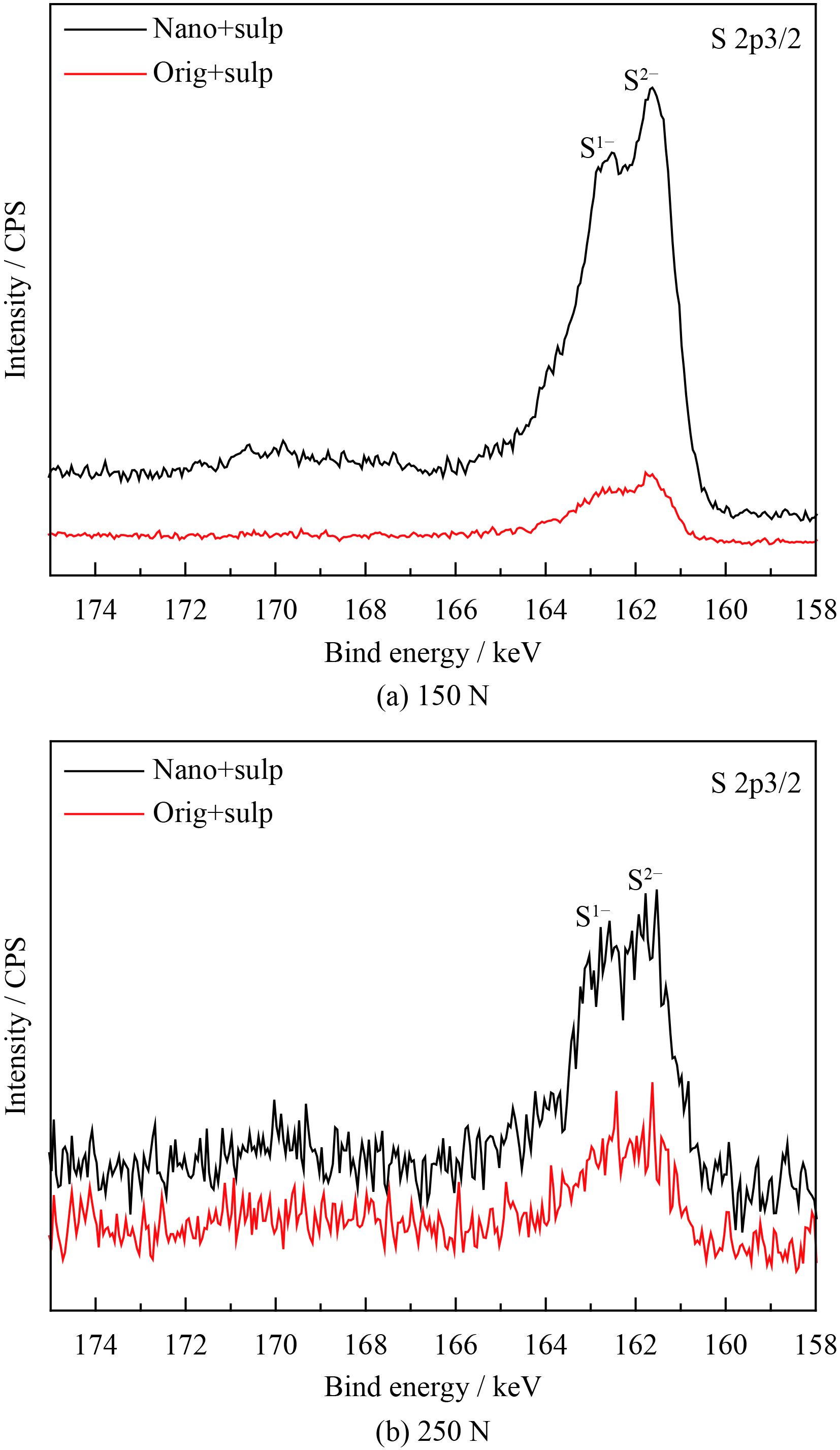

图13是油润滑条件下,载荷为150 N和250 N时表面纳米化试样和原始试样磨痕表面S元素的XPS谱。当载荷在150 N时,在S2p3/2图谱中两种试样表面均出现了S2–(FeS)电子结合能(161.22 eV)和S1–(FeS2)电子结合能相对应的谱峰,S2–电子结合能谱峰均明显强于S1–电子结合能相对应的谱峰,说明两种试样的硫化物层主要以FeS相为主;表面纳米化试样中S2–与S1–的谱峰强度比高于原始试样,可能是纳米晶表面硫化层中具有润滑性能的FeS相的含量比高于原始渗硫试样。当载荷增加到250 N时,表面纳米化渗硫试样的硫化物的谱峰明显强于原始渗硫试样的谱峰。

|

| 图 13 磨痕表面XPS谱(载荷150 N和250 N) Figure 13 XPS analysis of the surface wear scars for the sulfide layer under the load of 150 N and 250 N |

通过对上述油润滑条件下磨损试样表面形貌和元素分析可以看出,表面纳米化试样与原始试样表面的硫化层主要由FeS相构成,但纳米化试样表面FeS相的含量高于未表面纳米化试样。表面纳米化后最表面形成了细小的纳米晶,表面活性较高,具有较强的吸附性能,保证了润滑膜层的连续、完整和致密,从而使得表面纳米化试样的减摩效果较好。由于纳米晶硬度较高,表面形成压应力层,使得表面的润滑膜均匀、连续,且有较强的承载能力和抗划伤能力。在纳米晶和渗硫层的联合作用下复合层的抗磨擦磨损性能被有效提高。

3 结 论(1)利用低温离子渗硫技术在堆焊试样表面的纳米晶层制备硫化层,形成了以纳米晶为过渡界面的固体减摩层。硫化物层主要为具有润滑效果的FeS相和少量的FeS2相。与未表面纳米化处理的的硫化层相比,以纳米晶为过渡界面的硫化层较为致密,FeS相的含量高于FeS2相。

(2)与未表面纳米化处理的的硫化层相比,以纳米晶为过渡界面的硫化层的承载能力显著提高,耐磨减摩性能提高。当载荷为250 N时,摩擦因数仅为未纳米化试样的30%,在试验载荷范围内平均磨损量为未处理试样的40%左右。

(3)分析表明纳米晶层较高的抗塑性变形能力,以及纳米晶层高活性、较强的吸附性形成的更优的硫化层是提高基于纳米晶的硫化层承载能力、耐磨减摩性能的主要原因。

| [1] | LU K, LU J. Surface nanorystallization (SNC) of metallic materials-presentation of the concept behind a new approach [J]. Journal of Materials Science & Technology, 1999, 15(3): 193-197. |

| 点击浏览原文 | |

| [2] | LU K, LU J. Nanostructured surface layer on metallic materials induced by surface mechanical attrition treatment [J]. Materials Science and Engineering A, 2004, S375-377: 38-45. |

| 点击浏览原文 | |

| [3] |

刘刚, 刘金阳, 王小兰, 等. 异步轧制纯Ti薄板表面纳米晶的形成[J]. 金属学报, 2013, 49(5): 599-604.

LIU G, LIU J Y, WANG X L, et al. Formation of nanocrystallines in the surface layer of commercial pure titanium thin sheet during asymmetric rolling [J]. Acta Metallurgica Sinica, 2013, 49(5): 599-604 (in Chinese). |

| 点击浏览原文 | |

| [4] |

刘刚, 莫成刚, 沙玉辉, 等. 表面纳米化硅钢薄带的低温渗硅与参数的影响[J] 材料研究学报, 2015, 29(5): 359-364.

LIU G, MO C G, SHA Y H, et al. Low-temperature silicon zing of silicon steel thin strip with a nanostructured surface layer and effect of treatment parameter[J]. Chinese Journa1 of Matrriais Rrsrarch, 2015, 29(5): 359-364 (in Chinese). |

| 点击浏览原文 | |

| [5] | WANG X Y, LI D Y. Mechanical, electrochemical and tribological properties of nano-crystalline surface of 304 stainless steel [J]. Wear, 2003, 255: 836-845. |

| 点击浏览原文 | |

| [6] | WANG Z B, TAO N R, LI S. Effect of surface nanocrystallization on friction and wear properties in low carbon steel[J]. Journal of Materials Science & Technology, 2003, 352: 144-149. |

| 点击浏览原文 | |

| [7] | TAO N R, TONG W P, WANG Z B. Mechanical and wear properties of nanostructured surface layer in iron induced by surface mechanical attrition treatment[J]. Journal of Materials Science & Technology, 2003, 19(6): 563-566. |

| [8] | TAO N R, WANG Z B, TONG W P. An investigation of surface nano crystallization mechanism in Fe induced by surface mechanical attrition treatment[J]. Acta Materialia, 2002(50): 4603-4616. |

| [9] |

陶乃镕, 卢柯. 纳米结构金属材料的塑性变形制备技术[J]. 金属学报, 2014, 50(2): 141-147.

TAO N R, LU K. Preparation techniques for nano-structured metallic materials via plastic deformation[J]. Acta Metallurgica Sinica, 2014, 50(2): 141-147 (in Chinese). |

| 点击浏览原文 | |

| [10] | BAGHERIFARD S, FERNÁNDEZ PARIENTE I, GHELICHI R, et al. Fatigue properties of nanocrystallized surfaces obtained by high energy shot peening[J]. Procedia Engineering, 2010(2): 1683-1690. |

| 点击浏览原文 | |

| [11] | WANG T, WANG D P, LIU G, et al. Investigations on the Nanocrystallization of 40Cr using ultrasonic surface rolling processing[J]. Applied Surface Science, 2008(255): 1824-1829. |

| 点击浏览原文 | |

| [12] |

巴德玛, 孟凡军, 孙晓峰, 等. 堆焊熔敷层表面纳米晶层摩擦磨损性能研究 [J]. 摩擦学学报, 2014, 34(2): 120-126.

BA D M, MENG F J, SUN X F. Friction and wear behaviors of nanocrystalline surface layer prepared on deposited layer[J]. Tribology, 2014, 34(2): 120-126 (in Chinese). |

| 点击浏览原文 | |

| [13] | BA D M, MENG F J, LIU X T. Friction and wear behaviors of surface nanocrystalline layer prepared on medium manganese surfacing layer under oil lubrication[J]. Tribology International, 2014, 80: 210-215. |

| 点击浏览原文 | |

| [14] |

温诗铸, 黄平. 摩擦学原理[M]. 北京: 清华大学出版社, 2003.

WEN S Z, HUANG P. Tribology principle[M]. Beijing: Tsinghua University press, 2003 (in Chinese). |

| [15] | LIN Y M, LU J, WANG L P, et al. Surface nanocrystallization by surface mechanical attrition treatment and its effect on structure and properties of plasma nitrided AISI 321 stainless steel [J]. Acta Materialia, 2006, 54: 5599-5606. |

| 点击浏览原文 | |

| [16] | TONG W P, HAN Z, WANG L M, et al. Low-temperature nitriding of 38CrMoAl steel with a nanostructured surface layer induced by surface mechanical attrition treatment[J]. Surface & Coatings Technology, 2008, 202: 4957-4963. |

| 点击浏览原文 | |

| [17] |

巴德玛, 马世宁, 李长青, 等. Cr-Si合金钢表面纳米层对低温离子渗硫的影响[J]. 材料热处理学报, 2008, 29(5): 168-172.

BA D M, MA S N, LI C Q, et al. Effect of surface nanocrystallization on low temperature ion sulphurizing behaviors of Cr-Si alloy steel[J]. Transactions of Materials and Heat Treatment, 2008, 29(5): 168-172(in Chinese). |

| 点击浏览原文 | |

| [18] |

巴德玛, 孟凡军, 孙晓峰, 等. 堆焊层预压力滚压表面纳米化层的微观结构[J]. 材料热处理学报, 2015, 36(1): 173-177.

BA D M, MENG F J, SUN X F. Microstructure of the surface nanocrystalline layer on the surfacing layer induced by pre-load rolling[J]. Transactions of Materials and Heat Treatment, 2015, 36(1): 173-177(in Chinese). |

| 点击浏览原文 | |

| [19] | WANG HD, XU B S, LIU J J, et al. Tribological properties and mechanism of sulfide layer by glow discharge[J]. Vaccum, 2004, 75(4): 353-359. |

| 点击浏览原文 |