Q235作为工程结构用钢,具有良好的塑性、韧性和焊接性能,价格低廉,在海洋资源开发方面的应用较为广泛,如海上钻井平台、油气输送管道、跨海大桥、钢铸码头和船舶等。但长期暴露在海洋环境中的钢结构腐蚀速率较快,严重影响其使用寿命,同时也存在着巨大的安全隐患[1-3]。

采用表面处理技术在钢材表面制备抗腐蚀镀层是提高钢材耐蚀性的有效措施。化学镀和电沉积是常用的镀层制备方法。目前应用最多的电沉积方法主要有直流电沉积和脉冲电沉积。脉冲电沉积是使电沉积回路周期性地接通和断开,或者在固定直流上再叠加某一波形脉冲的电沉积方法。与直流电沉积相比,脉冲电沉积法有3个变量,即峰值电流密度、导通时间和间歇时间,而常规直流电沉积只有电流密度可以改变,通过控制脉冲电沉积3个参数可以制备出表面晶粒细化和电化学性能优良的高质量镀层[4-5]。工业上采用脉冲电沉积技术能够降低浓差极化,提高阴极电流密度,改善镀层物理性能和减少添加剂的使用,所得镀层平整致密、附着性好,成为镀层制备的理想选择[6]。

传统的纯镍镀层性能具有一定的局限性,很难满足某些苛刻环境下的特殊要求,通过使镀层合金化、多元化来改善镀层综合性能是现代工业发展的迫切需求。在纯镍基础上添加适当的合金元素形成镍基合金,不仅可以在一定程度上细化晶粒,还能使镀层兼具多种优异的性能。目前研究较多的镍基二元合金镀层主要包括Ni-Cu[7]、Ni-Cr[8]、Ni-W[9]、Ni-P[10]和Ni-Sn[11]等。

Ni-Cu合金具有良好的机械性、磁性和电催化性能,在海水、酸性和碱性介质中表现出优异的耐蚀性,但沉积过程中析氢剧烈,导致电流效率较低和氢脆;电沉积Ni-Cr镀液中Cr6+具有毒性且污染环境,工业上Ni-Cr镀层的应用逐渐被取代;Ni-W合金耐磨性和抗高温腐蚀性能良好,但电沉积Ni-W镀层残余应力较大,镀层存在严重裂纹,影响镀层质量[9];Ni-P非晶镀层有很好耐磨性、耐腐蚀和电磁屏蔽性,但镀层孔隙率较高、致密性差、硬度低,限制了其在高Cl−海水环境中的应用。Ni-Sn合金具有优异的抗腐蚀性、耐磨性、可焊性及延展性,外观与铬相似,可代替铬,在工业上广泛用于钢铁材料及电子产品的抗腐蚀和装饰性镀层[12]。然而,在腐蚀性较强的海洋环境下,Ni-Sn合金耐蚀性有待进一步提高,并且Ni和Sn价格较昂贵,生产经济性差。

研究表明在不同体系合金中引入少量Mn元素,能提高合金的耐蚀性[13-16]。在Ni-Sn合金中加入第3种元素Mn有利于提高耐蚀性,同时还可减少金属Ni和Sn的用量,降低成本,具有经济实用价值。有关电沉积Ni-Sn-Mn合金镀层的研究鲜有报道。文中采用脉冲电沉积技术在Q235钢表面制备Ni-Sn-Mn合金镀层,利用正交试验方法研究镀液中主盐及络合剂浓度对镀层表面形貌、元素含量、相结构和自腐蚀电流密度的影响,优化电沉积Ni-Sn-Mn镀层的镀液组分,分析最优镀液组分条件下制备的Ni-Sn-Mn镀层成分结构,利用Tafel曲线及电化学阻抗谱(EIS)评价其耐蚀性。

1 试 验 1.1 基材预处理以20 mm×18 mm×1 mm的Q235钢片作阴极,纯镍板作阳极。前处理工艺:基体→打磨(依次采用360、500、800和1 000号砂纸打磨至无明显划痕)→蒸馏水洗→碱洗除油[10%NaOH(质量分数,下同)溶液中浸泡10 min]→蒸馏水洗→酸洗(15%HCl浸泡30 s)→蒸馏水、酒精超声波清洗→干燥备用。

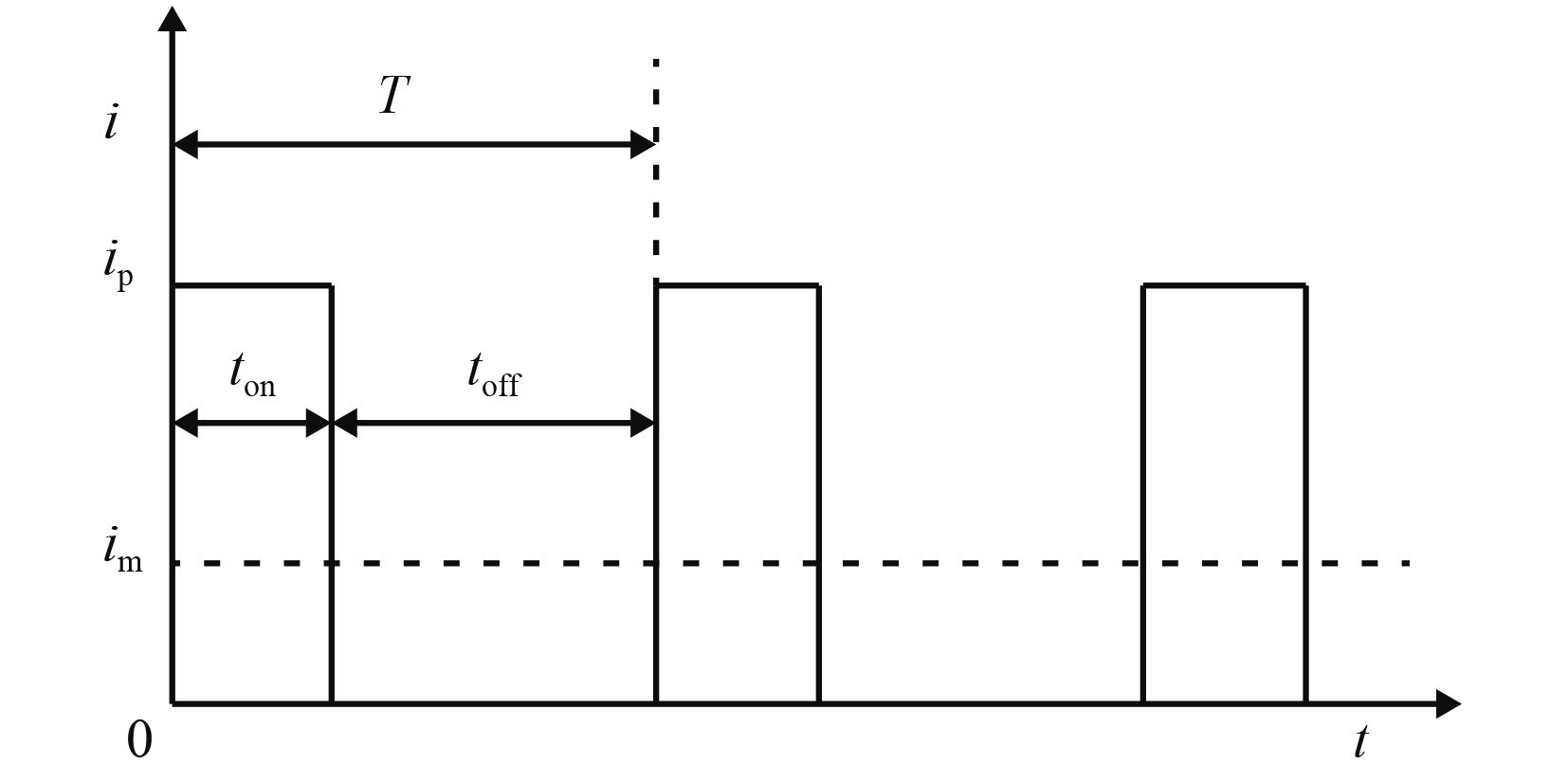

1.2 镀液组分及工艺镀液组分:SnCl2·2H2O 10~30 g/L、NiSO4·6H2O 25~55 g/L、MnSO4·H2O 40~60 g/L为主盐,Na3C6H5O7·2H2O 145~175 g/L为络合剂,其它成分H3BO330 g/L,(NH4)2SO4 30 g/L,EDTA-2Na 20 g/L,C12H25SO4Na (SDS) 0.1 g/L,甘氨酸8 g/L,抗坏血酸3 g/L。用蒸馏水配制成镀液,先在温度为30 ℃的水浴锅中静置1 h,用SMD-30P型智能多组换向脉冲电镀电源,并配以DF-101集热式恒温加热磁力搅拌器进行施镀。采用正向单脉冲的电沉积方式,脉冲电流波形如图1所示,电镀工艺参数为:脉冲周期1 000 μs,占空比20%,平均电流密度10 A/dm2,镀液温度30 ℃,沉积时间30 min,搅拌速度300 r/min,pH值4.0。选取主盐及络合剂浓度为影响因素,进行4因素3水平正交试验,因素水平表L9(34)见表1。

|

| 图 1 脉冲电流波形图 Figure 1 Pulse current waveform |

| Level |

(A) |

(B) |

(C) |

(D) |

| 1 | 10 | 25 | 40 | 145 |

| 2 | 20 | 40 | 50 | 160 |

| 3 | 30 | 55 | 60 | 175 |

采用S-4800型场发射扫描电镜(SEM)观察镀层表面形貌,用仪器附带的能谱仪(EDS)分析镀层元素含量;D/MAX2500PC型X射线衍射仪检测镀层相结构;Axiovert200MAT蔡司金相显微镜观察镀层横截面;ZAHNER公司IM6eX型电化学工作站进行电化学测试,采用三电极体系,以待测试样(工作面积1 cm2)为工作电极,铂片作辅助电极,饱和甘汞电极作参比电极,检测镀层在3.5%NaCl溶液中的耐蚀性。Tafel曲线扫描速率为2 mV/s,电化学阻抗谱扰动信号幅值为5 mV,测试频率10 mHz~100 kHz。浸泡腐蚀试验中的腐蚀介质为渤海湾唐山港区域的自然海水,将待测试样在自然海水中分别浸泡120、240、360和480 h后,观察镀层腐蚀后的表面形貌。

2 结果与讨论 2.1 正交试验结果及极差以Ni-Sn-Mn镀层表面形貌、自腐蚀电流密度(Jcorr)为评价指标。表2根据镀层表面形貌的均匀性、致密性及表面胞状颗粒大小对镀层进行评分,分为5个等级(分值越高,表面形貌越好)。由电化学工作站测得镀层在3.5%NaCl溶液中的Tafel极化曲线,通过曲线外推法获得自腐蚀电流密度值。正交试验结果及极差分析具体见表2。

| Sample No. | A | B | C | D | Score of surface | Jcorr / (10−8A·cm−2) | w(Ni) / % | w(Sn) / % | w(Mn)/ % | |

| 1 | 10 | 25 | 40 | 145 | 1 | 102.8 | 71.78 | 25.91 | 2.64 | |

| 2 | 10 | 40 | 50 | 160 | 4 | 3.612 | 69.41 | 22.92 | 7.67 | |

| 3 | 10 | 55 | 60 | 175 | 5 | 52.63 | 69.13 | 27.62 | 3.25 | |

| 4 | 20 | 25 | 50 | 175 | 2 | 7.761 | 71.15 | 22.44 | 6.41 | |

| 5 | 20 | 40 | 60 | 145 | 2 | 115.9 | 71.74 | 26.73 | 2.56 | |

| 6 | 20 | 55 | 40 | 160 | 5 | 40.43 | 72.23 | 24.23 | 3.54 | |

| 7 | 30 | 25 | 60 | 160 | 4 | 9.614 | 70.75 | 22.93 | 6.32 | |

| 8 | 30 | 40 | 40 | 175 | 3 | 241.2 | 71.42 | 27.41 | 1.17 | |

| 9 | 30 | 55 | 50 | 145 | 1 | 23.29 | 71.45 | 23.96 | 4.59 | |

| Score of surface | k1 | 3.33 | 2.33 | 3 | 1.33 | |||||

| k2 | 3 | 3 | 2.33 | 4.33 | ||||||

| k3 | 2.67 | 3.67 | 3.67 | 3.33 | ||||||

| R | 0.66 | 1.34 | 1.34 | 3 | ||||||

| Jcorr / (10−7A·cm−2) | k1 | 5.281 | 4.005 | 12.81 | 8.065 | |||||

| k2 | 5.469 | 12.02 | 1.155 | 1.789 | ||||||

| k3 | 9.137 | 3.858 | 5.918 | 10.03 | ||||||

| R | 3.856 | 8.165 | 11.66 | 8.245 | ||||||

| w(Mn) / % | k1 | 4.52 | 5.12 | 2.45 | 3.26 | |||||

| k2 | 4.17 | 3.80 | 6.22 | 5.84 | ||||||

| k3 | 4.03 | 3.79 | 4.04 | 3.61 | ||||||

| R | 0.49 | 1.33 | 3.77 | 2.58 | ||||||

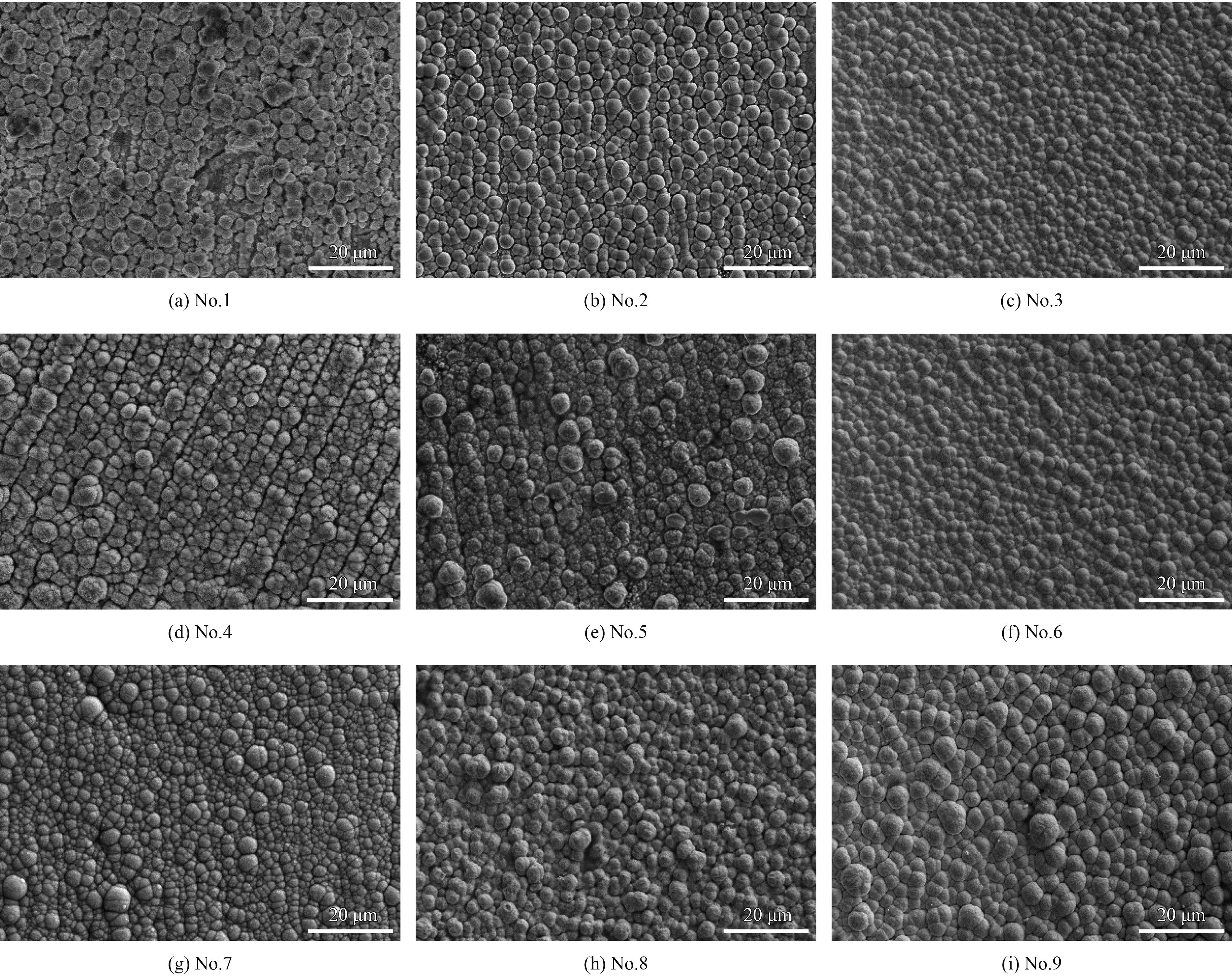

图2为不同镀液组分条件下制备的Ni-Sn-Mn镀层表面形貌。由图2可见,镀层表面均由胞状颗粒构成,No.5、No.7和No.9镀层表面胞状颗粒较粗大,且大小不均匀;No.3和No.6镀层表面胞状颗粒均匀细小,排列平整致密;No.1、No.2、No.4和No.8镀层胞状颗粒间缝隙较大,孔隙较多。由正交试验极差分析可知(见表2),表面形貌影响因素主次顺序为:D>C=B>A,络合剂Na3C6H5O7·2H2O浓度对镀层表面形貌的影响最大。Na3C6H5O7·2H2O与Sn2+、Ni2+、Mn2+发生络合反应形成络合离子团的反应方程式如式(1)、(2)和(3)所示。由络合反应式(1)、(2)和(3)可知,当镀液中柠檬酸根离子[Cit3−]与Sn2+、Ni2+、Mn2+总的金属离子摩尔浓度比为1∶1时,恰好完全络合。

|

| 图 2 不同镀液组分制备Ni-Sn-Mn镀层的表面形貌 Figure 2 Surface morphologies of Ni-Sn-Mn coatings deposited under different plating bath compositions |

No.5、No.7和No.9镀液柠檬酸根离子[Cit3−]与总金属离子摩尔浓度比值分别为0.83、0.93和0.77,此时Na3C6H5O7·2H2O浓度较低,与金属离子络合不完全,阴极极化作用较弱,沉积过电位较低,形核率较小;另外,镀液中游离的Ni2+、Sn2+和Mn2+较多,易形成Ni(OH)2、Sn(OH)2及Mn(OH)2沉淀,镀液稳定性差,造成镀层表面胞状颗粒粗大且不均匀。No.3和No.6镀液[Cit3−]与总金属离子摩尔浓度比值分别为0.98和1.02,接近完全络合,Na3C6H5O7·2H2O对金属离子络合作用增强,阴极极化增大,提高了电沉积形核率。同时镀液中游离的金属离子减少,降低了氢氧化物形成的可能性,镀液稳定性提高[17-18],镀层均匀细密,表面形貌较好。

No.1、No.2、No.4和No.8镀液[Cit3-]与总金属离子摩尔浓度比值分别为1.31、1.11、1.24和1.14,此时Na3C6H5O7·2H2O过量,一方面镀液中游离的[Cit3-]浓度过高,抑制络合离子的水解,使金属离子从络合离子团中解离出来变得困难,阻碍还原沉积过程进行,降低沉积速率。另一方面Na3C6H5O7·2H2O浓度过高,析氢过电位升高,阴极表面析氢副反应加剧[19],导致镀层疏松多孔,表面形貌变差。

2.3 镀层的合金元素含量不同镀液组分制备镀层的Ni、Sn和Mn质量分数列于表2。由表2可知,Ni和Sn含量较高,分别为69.13%~71.78%和22.44%~27.62%,变化幅度较小;Mn含量较低,为1.17%~7.67%,但变化幅度最大,表明镀层中Mn含量受镀液组分影响最大。

由Mn的质量分数极差分析可知(见表2),Mn含量影响因素主次顺序为:C>D>B>A,MnSO4·H2O浓度为影响镀层Mn含量的主要因素。随着MnSO4·H2O浓度的增大,Mn含量呈先提高后降低的趋势。这是因为当MnSO4·H2O浓度较低时,随浓度的升高,镀液中Mn2+与柠檬酸根离子[Cit3−]形成的络合离子增多,增大了其在阴极表面放电几率,镀层中Mn含量升高;当Mn2+与[Cit3−]完全络合时,继续增加MnSO4·H2O浓度,一方面镀液中游离的Mn2+增多,促进络合反应正向进行,MnCit-在阴极表面解离放电受抑制,另一方面金属离子浓度过高,使阴极极化作用减弱,不利于还原电位较负的Mn2+沉积,镀层中Mn含量降低。

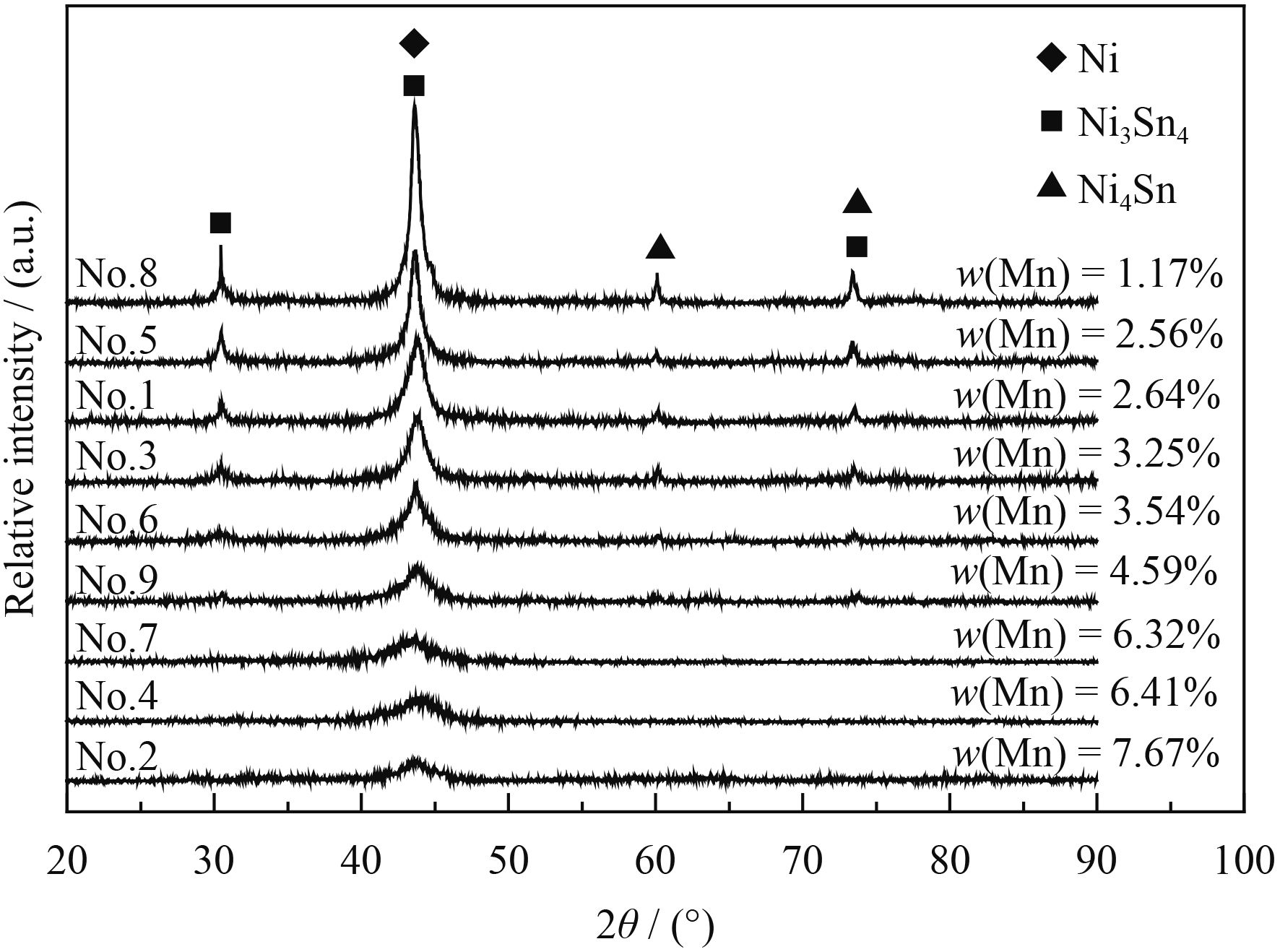

2.4 镀层的相结构图3为不同镀液组分制备镀层的XRD图谱。由图3可知,镀层在2θ为40°~50°之间均出现不同强度及宽化程度的Ni衍射峰。当镀层中Mn含量较低时,衍射峰比较尖锐,在31°、43°及73°附近出现Ni3Sn4相的特征峰,在60°和73°附近出现Ni4Sn相的特征峰,由于Mn含量较低,未出现含Mn相的特征峰。随着镀层中Mn含量的升高,衍射峰强度减弱,半高宽增大;当镀层中Mn质量分数在6.32%以上时,出现宽化的“馒头状”峰形,表明镀层由晶态逐渐变为非晶态,且Mn含量越高,镀层非晶化程度越大。这是因为沉积过程中Mn的加入会引起晶格畸变,当Mn含量达到一定值后,由于晶格畸变过大导致晶体结构的长程有序规则排列遭到破坏,形成了长程无序、短程有序的非晶态结构[20-21]。

|

| 图 3 不同镀液组分制备Ni-Sn-Mn镀层的XRD图谱 Figure 3 XRD patterns of Ni-Sn-Mn coatings deposited under different plating bath compositions |

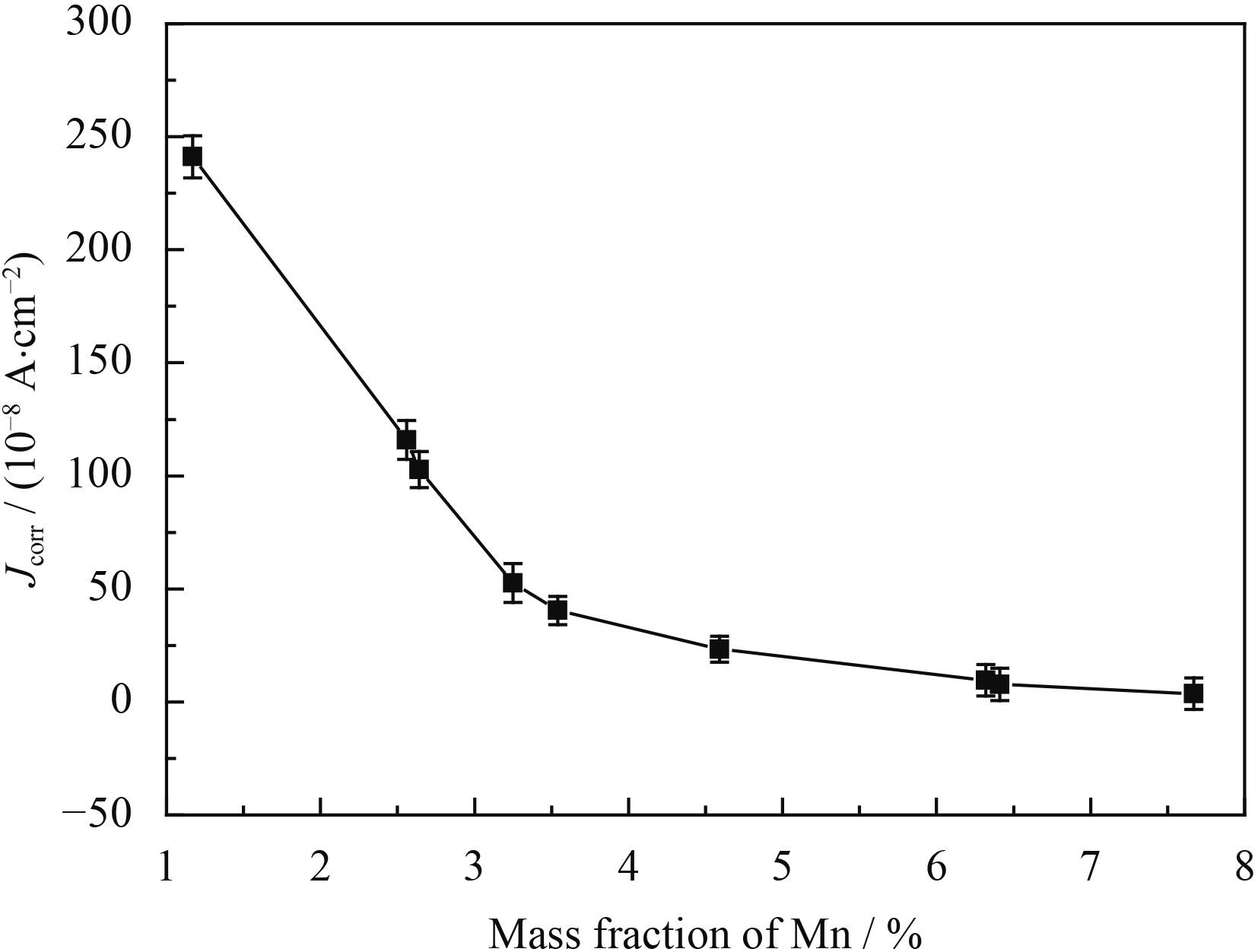

由正交试验极差分析可知(见表2),自腐蚀电流密度影响因素主次顺序为:C>D>B>A,MnSO4·H2O浓度对自腐蚀电流密度影响最大,这可能与镀层中Mn含量有关。图4为镀层Mn含量对自腐蚀电流密度影响。由图4可知,Mn含量越高,自腐蚀电流密度越低,耐蚀性越好。但随着镀层Mn含量的升高,自腐蚀电流密度降低速率减小,并逐渐趋于稳定值。这是因为Ni为面心立方结构,常温下Sn为四方晶系晶体结构,晶胞中原子数均为4,Mn为体心立方结构,晶胞中原子数为2,Ni和Sn晶胞尺寸较大,沉积时易形成位错和空穴,镀层致密性差,腐蚀倾向较大,Mn晶胞尺寸相对较小,可填补空穴,减少缺陷的形成,提高镀层致密性[22],耐蚀性增强。但Mn含量超过一定值,晶体结构发生改变形成非晶,此时镀层不存在晶界、位错等缺陷,耐蚀性达到极限值并趋于稳定,不再随Mn含量增大而变化。

|

| 图 4 镀层中Mn含量对自腐蚀电流密度的影响 Figure 4 Effect of Mn content in coatings on corrosion current density |

由表面形貌分析,表面评分越高,镀层表面形貌越好,优化方案为A1B3C3D2;由自腐蚀电流密度分析,自腐蚀电流密度越小,耐蚀性越高,优化方案为A1B3C2D2。

综合镀层两个指标分析,可确定脉冲电沉积Ni-Sn-Mn镀层最优镀液组分为A1B3C2D2,即SnCl2·2H2O 10 g/L、NiSO4·6H2O 55 g/L、MnSO4·H2O 50 g/L和Na3C6H5O7·2H2O 160 g/L。最优镀液组分的摩尔浓度比为A∶B∶C∶D=1∶5∶8∶14。

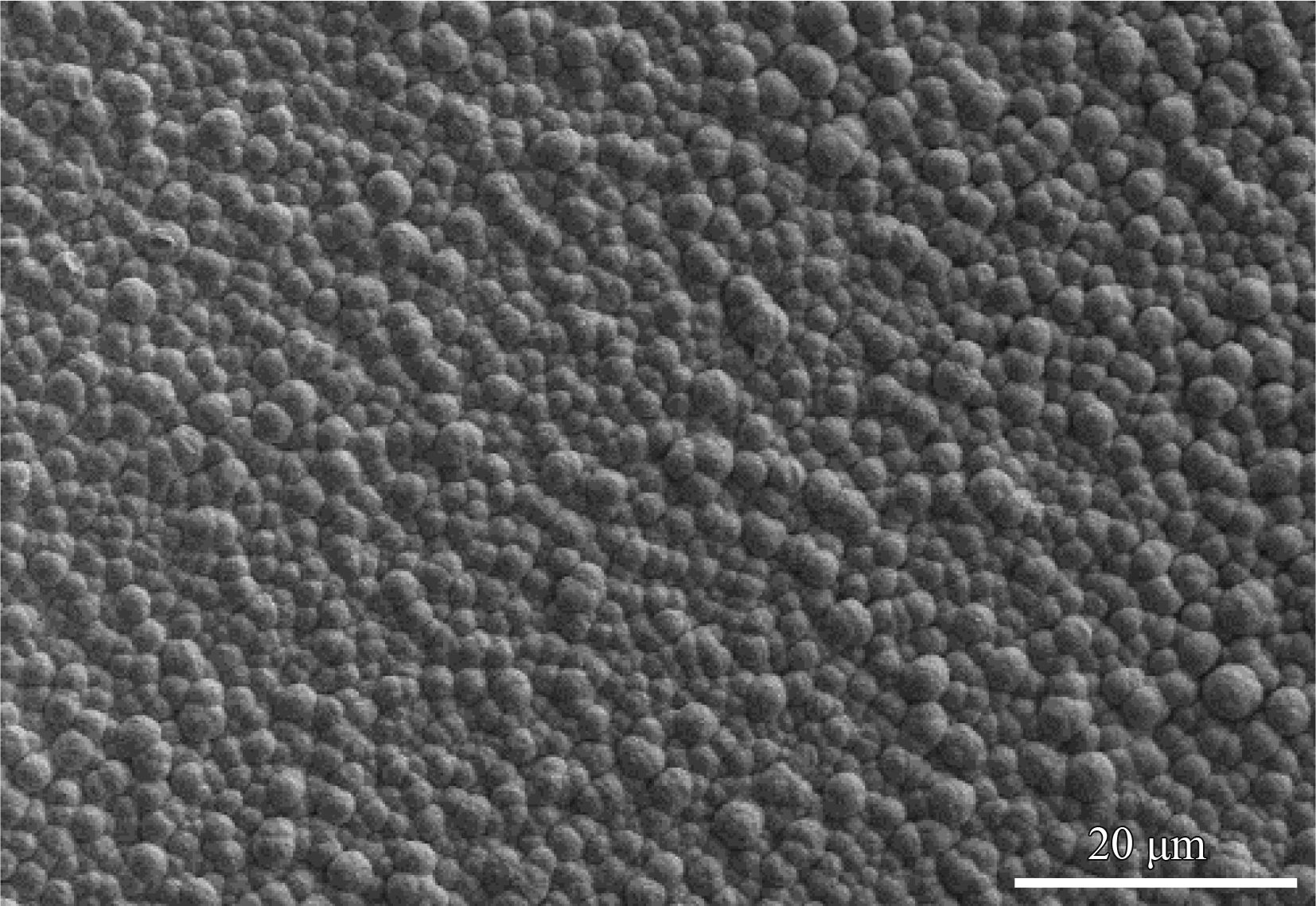

图5为最优镀液组分制备的Ni-Sn-Mn镀层表面形貌,由图5可知,镀层表面胞状颗粒均匀细小,排列平整致密。对最优镀液组分下制备的Ni-Sn-Mn镀层进行5次重复试验,EDS能谱分析各镀层Mn的质量分数列于表3,误差分析如下:

均值:

标准差:

变异系数:

| No. | 1 | 2 | 3 | 4 | 5 |

| w(Mn) | 9.52 | 10.18 | 8.87 | 9.84 | 10.03 |

| Deviation | −0.17 | 0.49 | −0.82 | −0.15 | 0.34 |

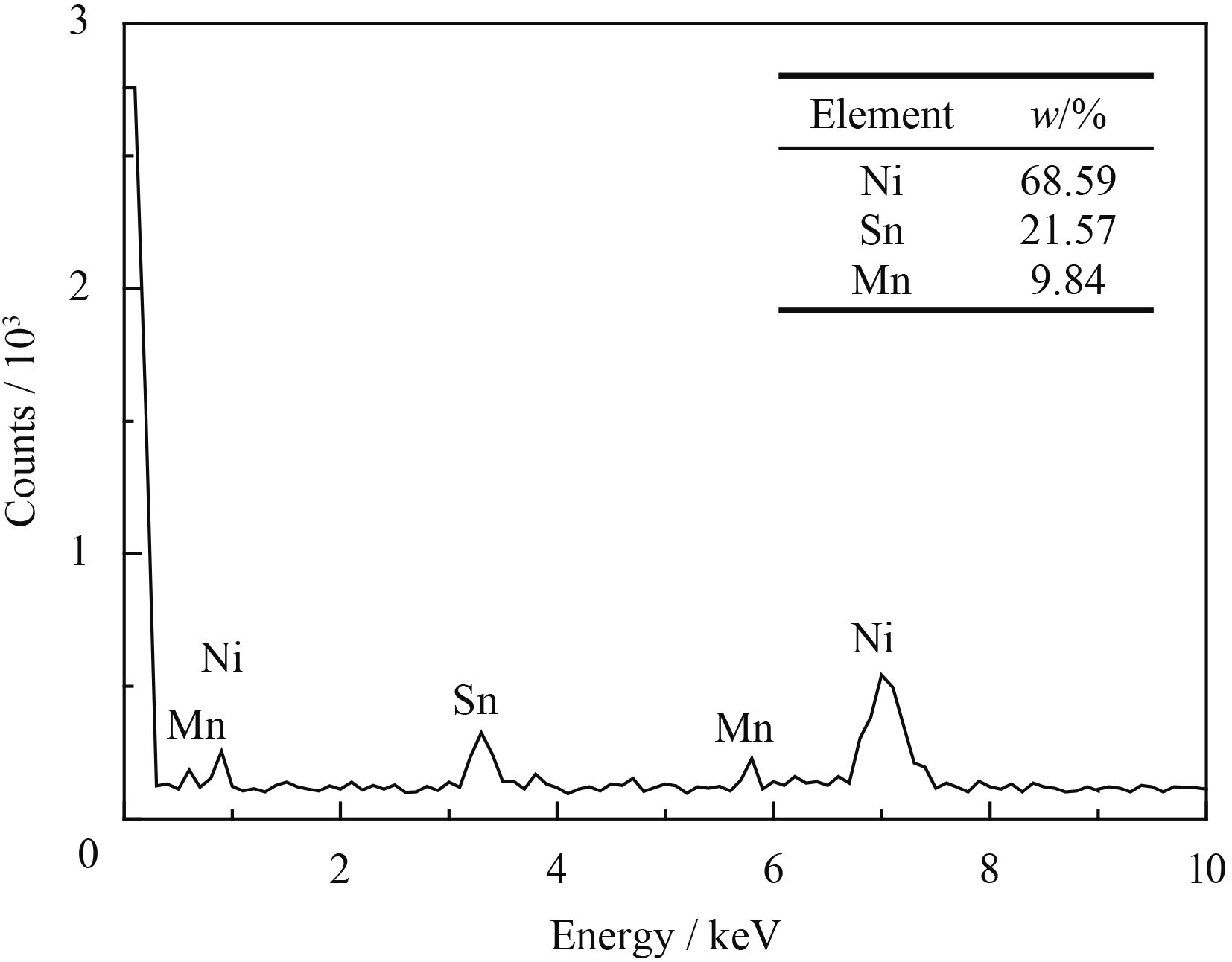

No.4重复试验结果表明镀层w(Mn)%偏差最小。图6为该Ni-Sn-Mn镀层的EDS图谱,由镀层能谱分析结果可知,最优镀液组分条件下所得镀层Ni、Sn、Mn的质量分数分别约为68.59%、21.57%、9.84%。

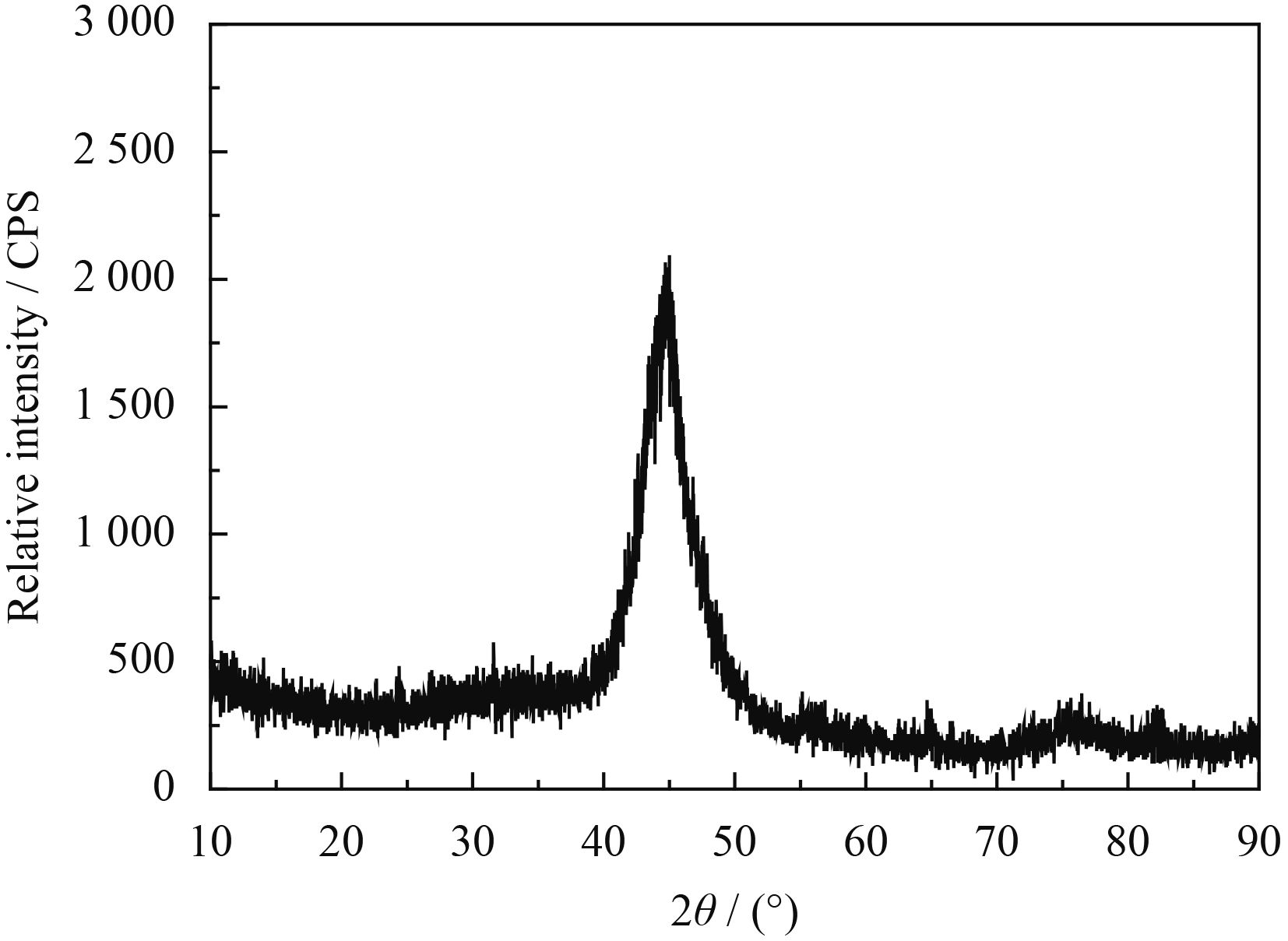

Ni-Sn-Mn镀层的XRD图谱如图7所示。由图7可见,镀层在2θ为40°~50°附近出现了明显的漫散“馒头状”衍射峰,其半高宽的宽化程度较大,表明镀层为典型的非晶态结构。相对于晶体结构而言,非晶镀层结构更均匀,不存在晶界、位错及偏析等缺陷,且表现为各向同性,因而镀层具有良好的耐蚀性[23]。

|

| 图 5 最优镀液组分制备Ni-Sn-Mn镀层的表面形貌 Figure 5 Surface morphology of Ni-Sn-Mn coating deposited under optimized plating bath compositions |

|

| 图 6 最优镀液组分制备Ni-Sn-Mn镀层的EDS能谱分析 Figure 6 EDS patterns analysis of Ni-Sn-Mn coating deposited under optimized plating bath compositions |

|

| 图 7 最优镀液组分制备Ni-Sn-Mn镀层的XRD图谱 Figure 7 XRD patterns of Ni-Sn-Mncoating deposited under optimized plating bath compositions |

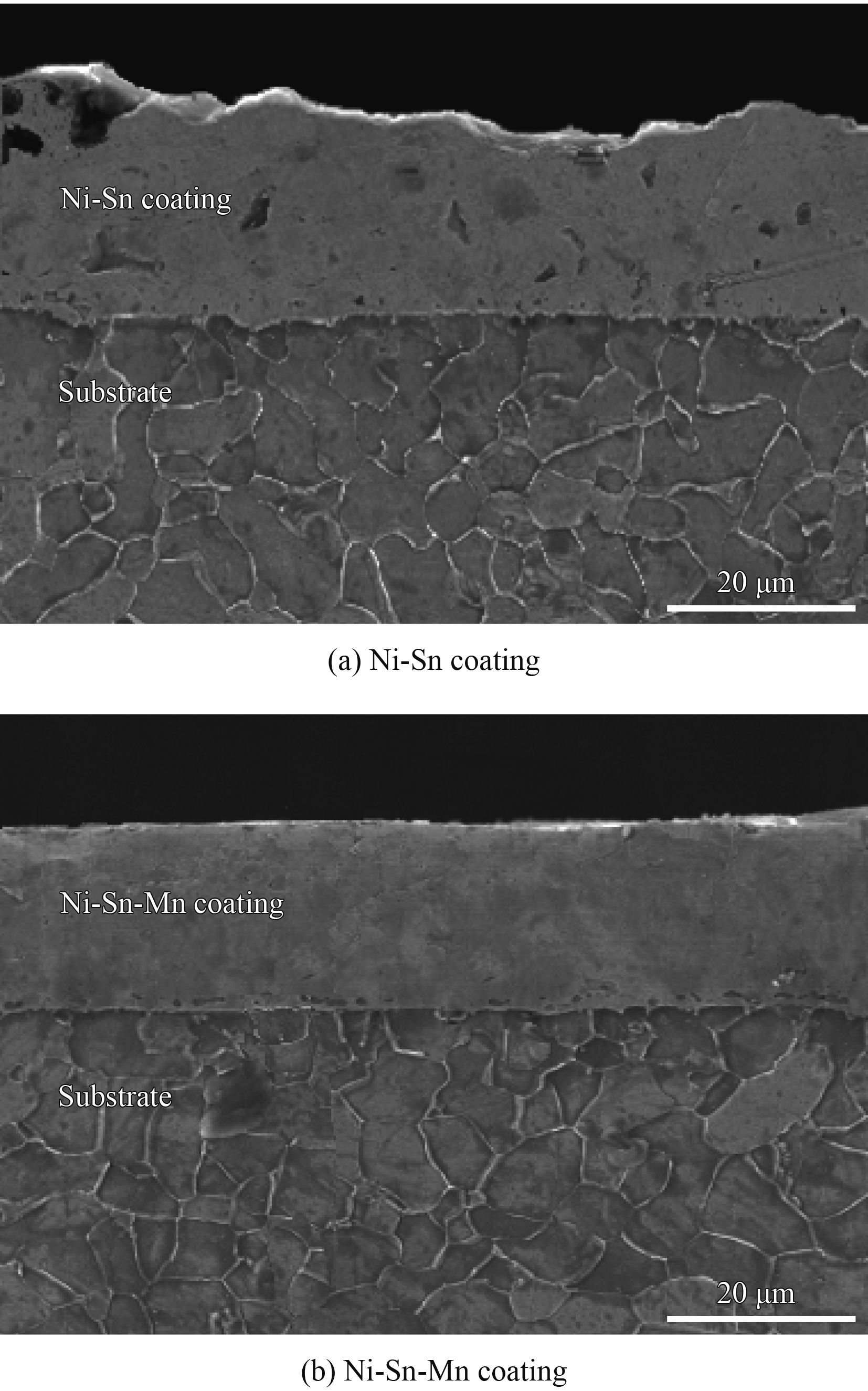

图8为最优镀液组分下制备的Ni-Sn-Mn镀层和Ni-Sn镀层的截面形貌。Ni-Sn镀层的镀液组分借鉴宋振兴等[24]的研究成果,并采用脉冲电沉积方式制备,所得镀层Sn的质量分数为24.29%。由图8可知,脉冲电沉积Ni-Sn和Ni-Sn-Mn镀层厚度均在20 μm左右,与基体结合紧密,界面处未出现缝隙。但Ni-Sn镀层表面粗糙不平,镀层中存在孔隙,致密性差;Ni-Sn-Mn镀层均匀致密,表面平整,镀层质量较高。

|

| 图 8 Ni-Sn和Ni-Sn-Mn镀层的截面形貌 Figure 8 Cross section morphologies of Ni-Sn and Ni-Sn-Mn coatings |

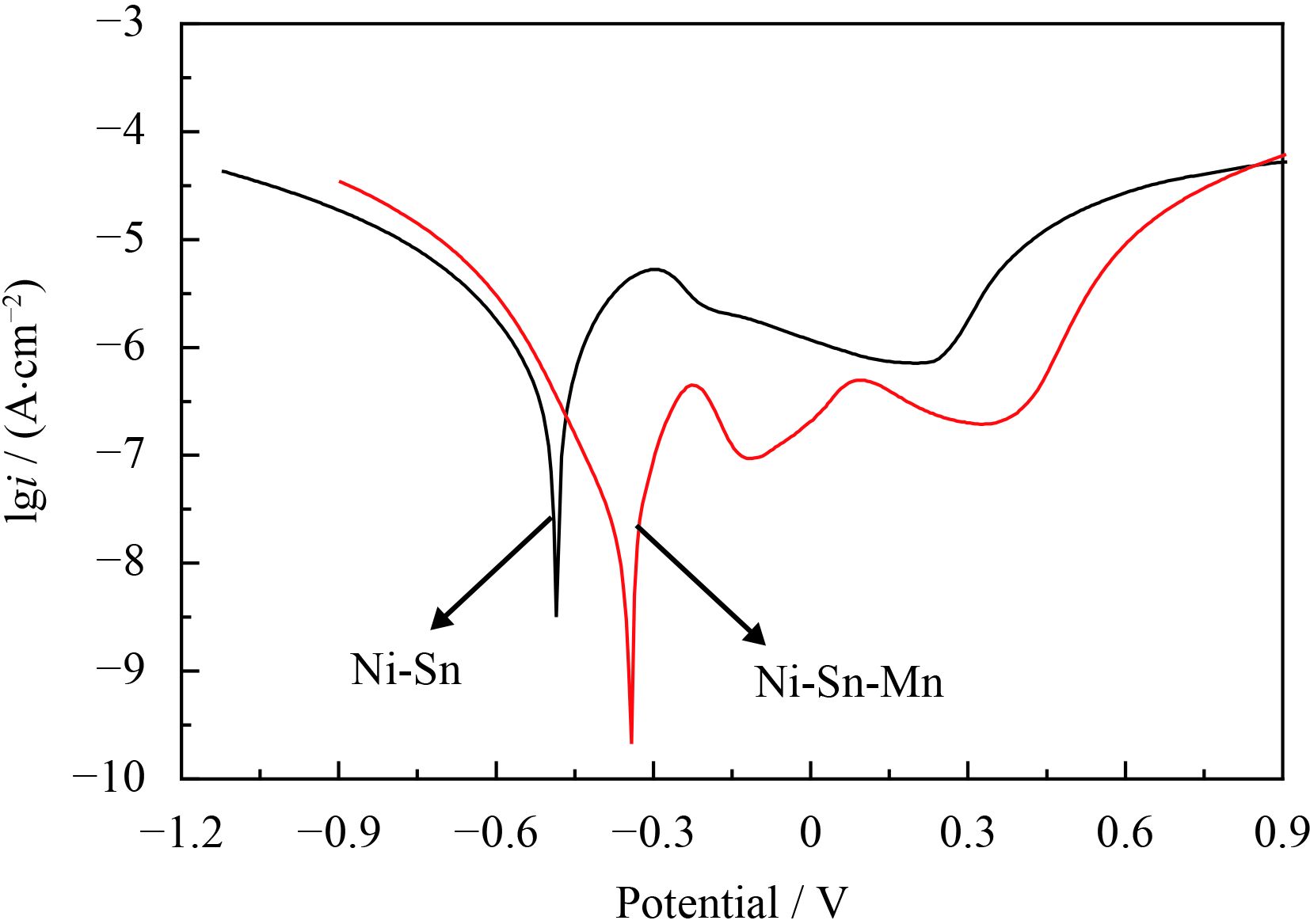

图9为Ni-Sn和Ni-Sn-Mn镀层在3.5%NaCl溶液中的Tafel曲线。由Tafel曲线外推法所得自腐蚀电位(Ecorr)、自腐蚀电流密度(Jcorr)及重复试验自腐蚀电流密度误差分析如表4所示。由图9可知,Ni-Sn和Ni-Sn-Mn镀层的Tafel曲线阳极区均存在一定钝化区域,说明在镀层表面形成了具有保护作用的钝化膜[25]。由表4可知,与Ni-Sn镀层相比,Ni-Sn-Mn镀层自腐蚀电位更正,自腐蚀电流密度降低了1个数量级,耐蚀性提高。

|

| 图 9 Ni-Sn和Ni-Sn-Mn镀层在3.5%NaCl溶液中的Tafel曲线 Figure 9 Tafel curves of Ni-Sn and Ni-Sn-Mn coatings in 3.5%NaCl solution |

| Sample | No. | Ecorr / V | Jcorr / (10−8 A·cm−2) | Deviation / (10−8 A·cm−2) |

|

S / (10−8 A·cm−2) | RDS / % |

| Ni-Sn | 1 | −0.475 | 33.42 | −6.772 | 40.19 | 5.817 | 14.47 |

| 2 | −0.486 | 41.31 | 1.125 | ||||

| 3 | −0.471 | 43.26 | 3.073 | ||||

| 4 | −0.502 | 35.33 | −4.864 | ||||

| 5 | −0.495 | 47.62 | 7.432 | ||||

| Ni-Sn-Mn | 1 | −0.343 | 0.879 3 | −2.568 | 3.447 | 2.668 | 77.40 |

| 2 | −0.352 | 5.146 | 1.699 | ||||

| 3 | −0.346 | 2.816 | −0.631 | ||||

| 4 | −0.332 | 7.012 | 3.565 | ||||

| 5 | −0.347 | 1.242 | −2.205 |

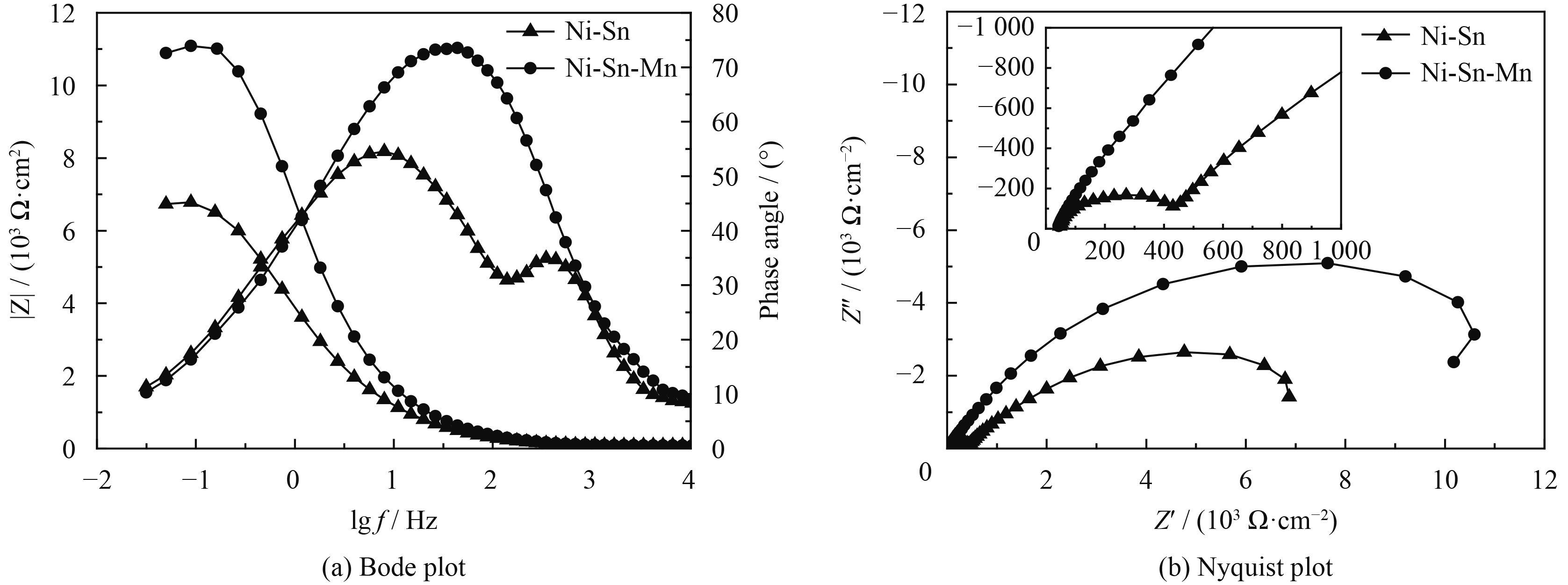

图10为Ni-Sn和Ni-Sn-Mn镀层在3.5%NaCl溶液中的电化学阻抗谱。由图10(a)可知,Bode图低频区,Ni-Sn-Mn镀层腐蚀阻抗模值明显高于Ni-Sn镀层,电解液较难向镀层渗透。Ni-Sn-Mn镀层的频率-相位角曲线只有一个电容峰,即只有一个时间常数,而Ni-Sn镀层频率-相位角曲线出现了双峰形态,镀层腐蚀过程有两个时间常数,分别对应于腐蚀液/镀层、腐蚀液/基体两个界面,说明镀层存在较多孔隙[26-27]。Ni-Sn-Mn镀层的最大相位角(75°)大于Ni-Sn镀层(53°),表明Ni-Sn-Mn镀层腐蚀速率比Ni-Sn镀层低[28]。由图10(b)可知,Ni-Sn-Mn镀层的Nyquist图为一条压扁的半圆形容抗弧,而Ni-Sn镀层Nyquist图具有双容抗弧特征。

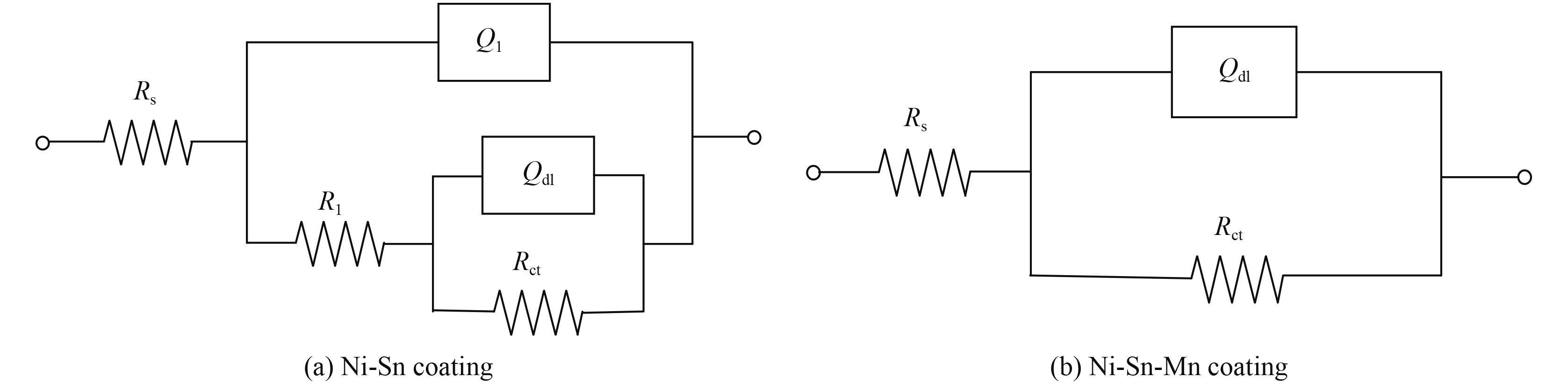

根据电化学阻抗谱特征建立Ni-Sn和Ni-Sn-Mn镀层的等效电路模型,如图11(a)(b)所示。其中,Rs、Q1、R1、Qdl和Rct分别表示溶液电阻、与镀层电容相关的常相位角元件、镀层微孔电阻、与双电层电容相关的常相位角元件和电荷转移电阻,n1和ndl分别为Q1和Qdl的弥散指数。利用Zsimpwin软件对阻抗谱进行参数拟合,拟合结果列于表5。由表5可知,Ni-Sn-Mn镀层腐蚀过程电荷转移电阻Rct值(12 580 Ω·cm2)比Ni-Sn镀层Rct值(6 241 Ω·cm2)大,耐蚀性更高。这与Tafel曲线分析结果一致。

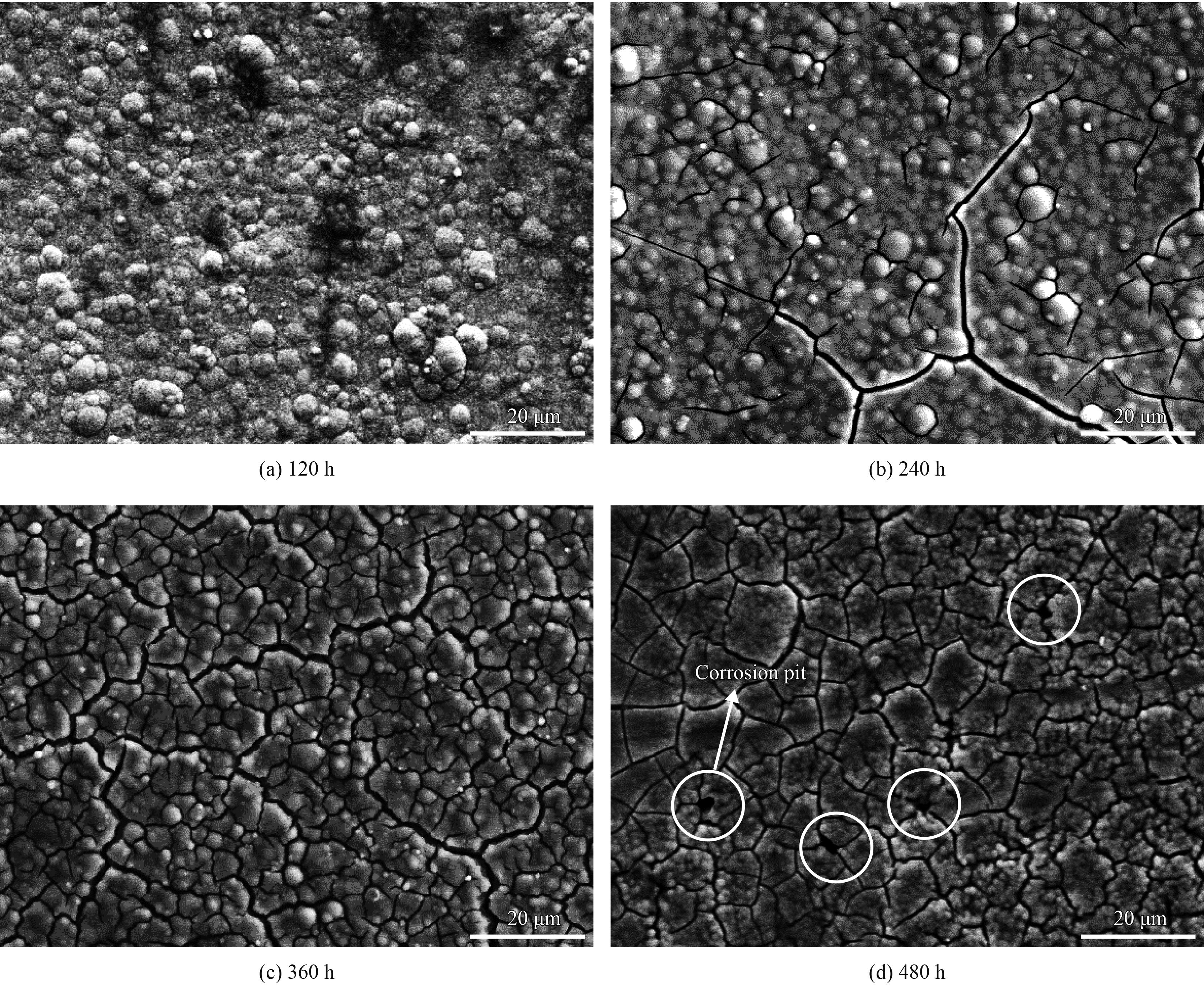

图12为Ni-Sn-Mn镀层在自然海水中浸泡腐蚀不同时间后的表面形貌。由图12可见,海水浸泡腐蚀120 h,镀层晶粒变模糊,表面形成一层腐蚀产物膜;浸泡240 h,镀层表面出现微裂纹,腐蚀时间延长至360 h,裂纹显著增多,镀层表面呈类似干枯河床的“干泥状”;经过480 h海水浸泡腐蚀后,镀层表面存在少量圆形点蚀坑。这是由于镀层中存在较大的内应力,在海水浸泡腐蚀过程中发生应力腐蚀,导致裂纹在镀层内部孔隙等缺陷处产生并扩展。自然海水中Cl−能优先选择地吸附在表面钝化膜上,把氧原子排挤掉,然后与钝化膜中的阳离子结合成可溶性氯化物,破坏镀层的完整性,形成点蚀坑[24, 29]。

|

| 图 10 Ni-Sn和Ni-Sn-Mn镀层在3.5%NaCl溶液中的电化学阻抗谱 Figure 10 EIS of Ni-Sn and Ni-Sn-Mn coatings in 3.5% NaCl solution |

|

| 图 11 Ni-Sn和Ni-Sn-Mn镀层的等效电路 Figure 11 Equivalent circuits of Ni-Sn and Ni-Sn-Mn coatings |

| Sample | Rs / (Ω·cm2) | Qdl / (10−6 F·cm−2) | ndl | Rct / (Ω·cm2) | Q1 / (10−8 F·cm−2) | n1 | R1 / (Ω·cm2) |

| Ni-Sn | 54.95 | 1.769 | 0.904 3 | 6 241 | 8.383 | 0.993 2 | 475.4 |

| Ni-Sn-Mn | 42.52 | 1.172 | 0.864 6 | 12 580 |

|

| 图 12 Ni-Sn-Mn镀层在海水中腐蚀不同时间的表面形貌 Figure 12 Surface morphologies of Ni-Sn-Mn coatings in seawater for different corrosion periods |

(1) 络合剂Na3C6H5O7·2H2O对镀层表面形貌影响最大,当3种主盐的总摩尔浓度与Na3C6H5O7·2H2O摩尔浓度比为1∶1时,镀层表面形貌最好。MnSO4·H2O浓度为影响镀层Mn含量和耐蚀性的主要因素,镀层中Mn含量越高,镀层非晶化程度越大,耐蚀性越好。

(2) 脉冲电沉积Ni-Sn-Mn镀层耐蚀性最优镀液组分为:SnCl2·2H2O 10 g/L、NiSO4·6H2O 55 g/L、MnSO4·H2O 50 g/L和Na3C6H5O7·2H2O 160 g/L。

(3)最优镀液组分制备的Ni-Sn-Mn镀层为非晶态结构,镀层表面胞状颗粒均匀细小,排列平整致密。镀层中Ni、Sn、Mn的质量分数分别为68.59%、21.57%、9.84%。

(4)与Ni-Sn镀层相比,Ni-Sn-Mn镀层自腐蚀电位更正,自腐蚀电流密度降低了1个数量级,电荷转移电阻增大了6 339 Ω·cm2,耐蚀性更好。

| [1] |

王秀民, 王培, 孙阳超, 等. Q235钢在模拟海洋大气环境中的耐蚀性研究[J]. 表面技术, 2015, 44(11): 104-111.

WANG X M, WANG P, SUN Y C, et al. Corrosion resistance of Q235 steel in simulated marine atmospheric environment[J]. Surface Technology, 2015, 44(11): 104-111 (in Chinese). |

| 点击浏览原文 | |

| [2] |

王树涛, 高克玮, 杨善武, 等. 结构钢在模拟海洋大气环境中的腐蚀行为研究[J]. 材料热处理学报, 2009, 30(3): 61-66.

WANG S T, GAO K W, YANG S W, et al. Investigation on corrosion behavior of structural steel in simulative ocean-atmosphere environment[J]. Transactions of Materials and Heat Treatment, 2009, 30(3): 61-66 (in Chinese). |

| 点击浏览原文 | |

| [3] | GAN Y, LI Y, LI H C. Experimental study on the local corrosion of low alloy steels in 3.5% NaCl[J]. Corrosion Science, 2001, 43(3): 397-411. |

| 点击浏览原文 | |

| [4] | CHANDRASEKAR M S, MALATHY P. Pulse and pulse reverse plating—Conceptual, advantages and applications[J]. Electrochimica Acta, 2008, 53(8): 3313-3322. |

| 点击浏览原文 | |

| [5] | MEHMET U, TUGRUL C, AHMET A, et al. Fabrication of Sn-Ni/MWCNT composite coating for Li-ion batteries by pulse electrodeposition: Effects of duty cycle[J]. Applied Surface Science, 2015, 334: 80-86. |

| 点击浏览原文 | |

| [6] |

周丽, 于锦, 马安远. 脉冲电镀镍及其性能的研究[J]. 电镀与涂饰, 2009, 28(11): 5-8.

ZHOU L, YU J, MA A Y. Study on pulse nickel plating and its property[J]. Electroplating and Finishing, 2009, 28(11): 5-8 (in Chinese). |

| 点击浏览原文 | |

| [7] | WANG S H, GUO X W, YANG H Y, et al. Electrodeposition mechanism and characterization of Ni-Cu alloy coatings from a eutectic-based ionic liquid[J]. Applied Surface Science, 2014, 288: 530-536. |

| 点击浏览原文 | |

| [8] | AGHDAM S, ALLAHKARAM S R, MAHDAVI S. Corrosion and tribological behavior of Ni-Cr alloy coatings electrodeposited on low carbon steel in Cr(III)-Ni(II) bath[J]. Surface and Coatings Technology, 2015, 281: 144-149. |

| [9] | INDYKA P, BELTOWSKA L E, TARKOWSKI L, et al. Structure characterization of nanocrystalline Ni-W alloys obtained by electrodeposition[J].Journal of Alloys and Compounds, 2014, 590: 75-79. |

| 点击浏览原文 | |

| [10] | CHEN J, ZOU Y, MATSUDA K, et al. Effect of Cu addition on the microstructure, thermal stability, and corrosion resistance of Ni-P amorphous coating[J]. Materials Letters, 2017, 191: 214-217. |

| 点击浏览原文 | |

| [11] | ANICAIA L, PETICAB A, COSTOVICIC S, et al. Electrodeposition of Sn and NiSn alloys coatings using cholinechloride based ionic liquids—Evaluation of corrosion behavior[J]. Electrochimica Acta, 2013, 114: 868-877. |

| 点击浏览原文 | |

| [12] | REFAEY S A M, TAHA F A, HASANIN T H. Passivation and pitting corrosion of nanostructured Sn-Ni alloy in NaCl solutions[J]. Electrochimica Acta, 2006, 51: 2942-2948. |

| 点击浏览原文 | |

| [13] | LIU J, YANG S, XIA W, et al. Microstructure and wear resistance performance of Cu-Ni-Mn alloy based hardfacing coatings reinforced by WC particles[J]. Journal of Alloys and Compounds, 2016, 654: 63-70. |

| 点击浏览原文 | |

| [14] |

章志铖, 郭嘉成, 徐文彬, 等. 室温离子液体中电沉积高耐蚀性Ni-Mn薄膜[J]. 表面技术, 2017, 46(3): 66-71.

ZHANG Z C, GUO J C, XU W B, et al, Electrodeposition of Ni-Mn films of high corrosion resistance at room temperature in ionic liquids[J]. Surface Technology, 2017, 46(3): 66-71 (in Chinese). |

| 点击浏览原文 | |

| [15] |

张杰, 王清, 王英敏, 等. 含Fe和Mn的Ni30Cu70固溶体团簇模型与耐蚀性研究[J]. 金属学报, 2009, 45(11): 1390-1395.

ZHANG J, WANG Q, WANG Y M, et al. Study on the cluster-based model of Ni30Cu70 solid solution with Fe and Mn and its corrosion resistance[J]. Acta Metallurgica Sinica, 2009, 45(11): 1390-1395 (in Chinese). |

| 点击浏览原文 | |

| [16] |

张利衡. 添加Mn和Cr对Cu-9Ni-6Sn合金组织与性能的影响[J]. 上海有色金属, 2003, 24(3): 112-119.

ZHANG L H. Effects of Mn and Cr on microstructure and property of Cu-9Ni-6Sn alloy[J]. Shanghai Nonferrous Metal, 2003, 24(3): 112-119 (in Chinese). |

| [17] |

范洪远, 鲜广, 归艳华, 等. 镀液组分对高Sn含量Ni-Sn-P镀层组织和镀速的影响[J]. 中国表面工程, 2014, 27(4): 50-56.

FAN H Y, XIAN G, GUI Y H, et al. Effects of compositions in plating solution on the structure and deposition rate of Ni-Sn-P coatings with high Sn content[J]. China Surface Engineering, 2014, 27(4): 50-56 (in Chinese). |

| 点击浏览原文 | |

| [18] |

李茂东, 张永君, 吴丹, 等.基于三元复合络合剂的高磷Ni-P化学镀[J].中国表面工程, 2015, 18(6): 70-80.

LI M D, ZHANG Y J, WU D, et al. Electroless plating of Ni-P alloys with high P content based on ternary compound complexing agents[J]. China Surface Engineering, 2015, 18(6): 70-80 (in Chinese). |

| 点击浏览原文 | |

| [19] |

柯知勤, 吴浩杰, 宋振纶. 柠檬酸钠含量和pH对锌合金表面镀镍的影响[J]. 电镀与涂饰, 2010, 29(10): 9-12.

KE Z Q, WU H J, SONG Z L. Effect of sodium citrate content and pH on nickel plating on zinc alloy surface[J]. Electroplating and Finishing, 2010, 29(10): 9-12 (in Chinese). |

| 点击浏览原文 | |

| [20] |

侯婷, 周海红, 郭志猛, 等. 电流密度对电镀铁-钨非晶合金镀层的影响[J]. 表面技术, 2010, 39(5): 15-18.

HOU T, ZHOU H H, GUO Z M, et al. Effects of current density on electroplating Fe-W amorphous alloy coatings[J]. Surface Technology, 2010, 39(5): 15-18 (in Chinese). |

| 点击浏览原文 | |

| [21] | AMBAT R, ZHOU W. Electroless nickel-plating on AZ91D magnesium alloy: effect of substrate microstructure and plating parameters[J]. Surface Coating Technology, 2004, 179: 124-128. |

| 点击浏览原文 | |

| [22] |

奚小波, 缪宏, 金亦富,等. Ni-Co-Mn合金的电镀工艺优化及与金刚石复合镀的摩擦磨损性能[J]. 中国有色金属学报, 2015, 25(9): 2524-2530.

XI X B, MIAO H, JIN Y F, et al. Electroplating process optimization of Ni-Co-Mn alloy and tribological wear performance of composition plating with diamond[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(9): 2524-2530 (in Chinese). |

| 点击浏览原文 | |

| [23] |

卢忠铭, 高岩, 郑志军. 镀液pH值和钼酸根浓度对化学镀Ni-Mo-P沉积速度及镀层结构的影响[J]. 中国表面工程, 2005, (2): 44-49.

LU Z M, GAO Y, ZHENGg Z J. The Effect of pH value and MoO42– concentration on the plating rate and structure of electroless Ni-Mo-P alloys[J]. China Surface Engineering, 2005, 2: 44-49 (in Chinese). |

| 点击浏览原文 | |

| [24] |

宋振兴, 马树元, 姚素薇, 等. 电镀镍-锡合金耐腐蚀性能研究[J]. 电镀与精饰, 2013, 35(10): 1-4.

SONG Z X, MA S Y, YAO S W, et al. Corrosion of resistance of electroplating Ni-Sn alloy[J]. Plating and Finishing, 2013, 35(10): 1-4 (in Chinese). |

| 点击浏览原文 | |

| [25] |

林绿波, 戴品强, 林兰芳, 等. 纳米晶Co-Ni-Fe合金镀层在3.5%NaCl溶液中的腐蚀特性[J]. 稀有金属材料与工程, 2012, 41(5): 851-856.

LIN L B, DAI P Q, LIN L F, et al. Corrosion characteristics of nanocrystalline Co-Ni-Fe deposits in 3.5% NaCl solution[J]. Rare Metal Materials and Engineering, 2012, 41(5): 851-856 (in Chinese). |

| 点击浏览原文 | |

| [26] | WEN Z H, BAI Y, YANG J F, et al. Corrosion resistance of vacuum re-melted Ni60-NiCrMoY alloy Coatings[J]. Journal of Alloys and Compounds, 2017, 711: 659-669. |

| 点击浏览原文 | |

| [27] |

徐扬, 邹勇, 栾涛. 化学镀镀层孔隙率对电化学行为的影响及其量化评价[J]. 功能材料, 2013, 44(6): 902-910.

XU Y, ZHOU Y, LUAN T. Electrochemical characterization and evaluation of electroless coating porosity[J]. Journal of Functional Materials, 2013, 44(6): 902-910 (in Chinese). |

| 点击浏览原文 | |

| [28] | LUO Q, WU Z, QIN Z, et al. Surface modification of nickel-aluminum bronze alloy with gradient Ni-Cu solid solution coating via thermal diffusion[J]. Surface & Coatings Technology, 2017, 309: 106-113. |

| [29] |

张含卓, 李晶, 欧雪梅, 等. 化学镀Ni-Co-Cu-P非晶镀层及其耐蚀性能[J]. 稀有金属材料与工程, 2016, 45(11): 2965-2969.

ZHANG H Z, LI J, OU X M, et al. Electroless deposition and corrosion resistance of Ni-Co-Cu-P amorphous coatings[J]. Rare Metal Materials and Engineering, 2016, 45(11): 2965-2969 (in Chinese). |