2. 大连海事大学 船机修造工程交通行业重点实验室,辽宁 大连 116026

2. Key Laboratory of Ship-Machinery Maintenance & Manufacture, Dalian Maritime University, Dalian 116026, Liaoning

缸套-活塞环配对副是发动机最重要的摩擦副之一,工作条件苛刻,机械损失比重大,其摩擦学性能直接影响发动机的工作可靠性和寿命。表面织构已被证明能有效改善配副的摩擦学性能[1-3],而固体润滑可以弥补润滑油不能在苛刻条件下有效工作的缺陷。

由于表面织构可以储存润滑剂,因此许多学者将表面织构和固体润滑剂结合,在摩擦副表面刻蚀织构后填充微纳级的固体润滑剂,即构建复合润滑结构。国外的A.A. Veovodin, A. Moshkovith, L. Rapoport等[4-6]研究了织构面积占有率和复合固体润滑剂对复合润滑结构摩擦学性能的影响,国内的胡天昌等[7]研究了固体润滑剂填充方式对复合润滑结构摩擦学性能的影响,邓建新等[8]系统地开展了复合润滑结构在刀具上的应用研究,李建亮等[9]研究了温度对复合润滑结构摩擦学性能的影响。以上学者的研究都表明复合润滑结构在干摩擦条件下能够使摩擦副具有低而稳定的摩擦因数,并能显著延长摩擦副的磨损寿命。

随着摩擦副的工况条件日益苛刻,单一的润滑方式难以满足零部件长效稳定的工作,而将固体润滑剂和液体润滑剂联合使用,在摩擦副表面采用固、液润滑相结合的复合润滑方式,既扩充了液体润滑剂的应用范围,又解决了特殊工况下的润滑问题。固体润滑剂可分散在润滑油中[10-11]或制备成固体润滑薄膜[12-14],学者的研究表明由固体润滑材料和液体润滑剂所构成的复合润滑体系,有良好的协同效应,进而明显改善摩擦副的摩擦学性能。将固体润滑剂存储在表面织构内是固体润滑材料应用的新形式,华希俊等[15]对比了复合润滑结构在干摩擦和油介质下的摩擦性能,试样级试验表明油介质下减摩性能更优。而对于复合润滑结构在润滑油介质下的摩擦学性能研究较少。

文中将复合润滑结构应用于合金镀铁缸套表面,在油润滑条件下,对比了相同工况下不同微坑分布位置的复合润滑结构缸套与未处理缸套的摩擦、磨损和抗拉缸性能。

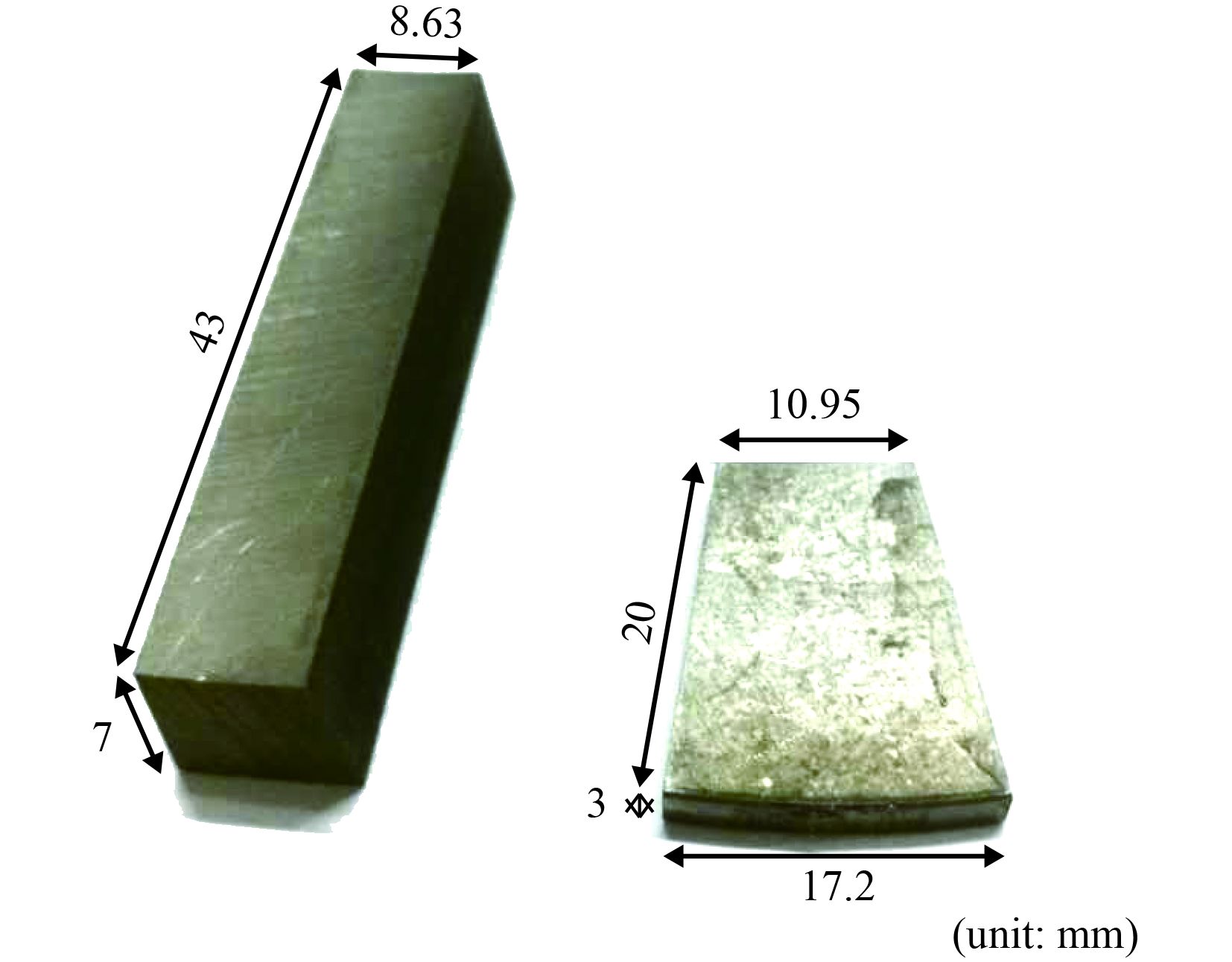

1 试 验 1.1 试验材料试验采用FeNi合金镀铁缸套和PVD氮化铬活塞环。缸套是在20Cr基材上沉积约676 μm厚的镀铁层[16],缸套内径110 mm,壁厚7 mm,采用电火花线切割机沿缸套圆周方向等分40份,切割成长度43 mm的缸套试样。活塞环为片状闭口环,外径110 mm,环高3 mm,采用电火花线切割机沿活塞环圆周方向等分20份,切割成扇形活塞环试样。切割后缸套试样与活塞环试样如图1所示。

|

| 图 1 缸套(左)与活塞环(右)试样 Figure 1 Macrographs of the cylinder liner (left) and piston ring specimens (right) |

润滑介质为含抗磨极压添加剂——二烷基二硫代磷酸锌(ZDDP)的RP-4652D润滑油(型号SAE15W-40)。

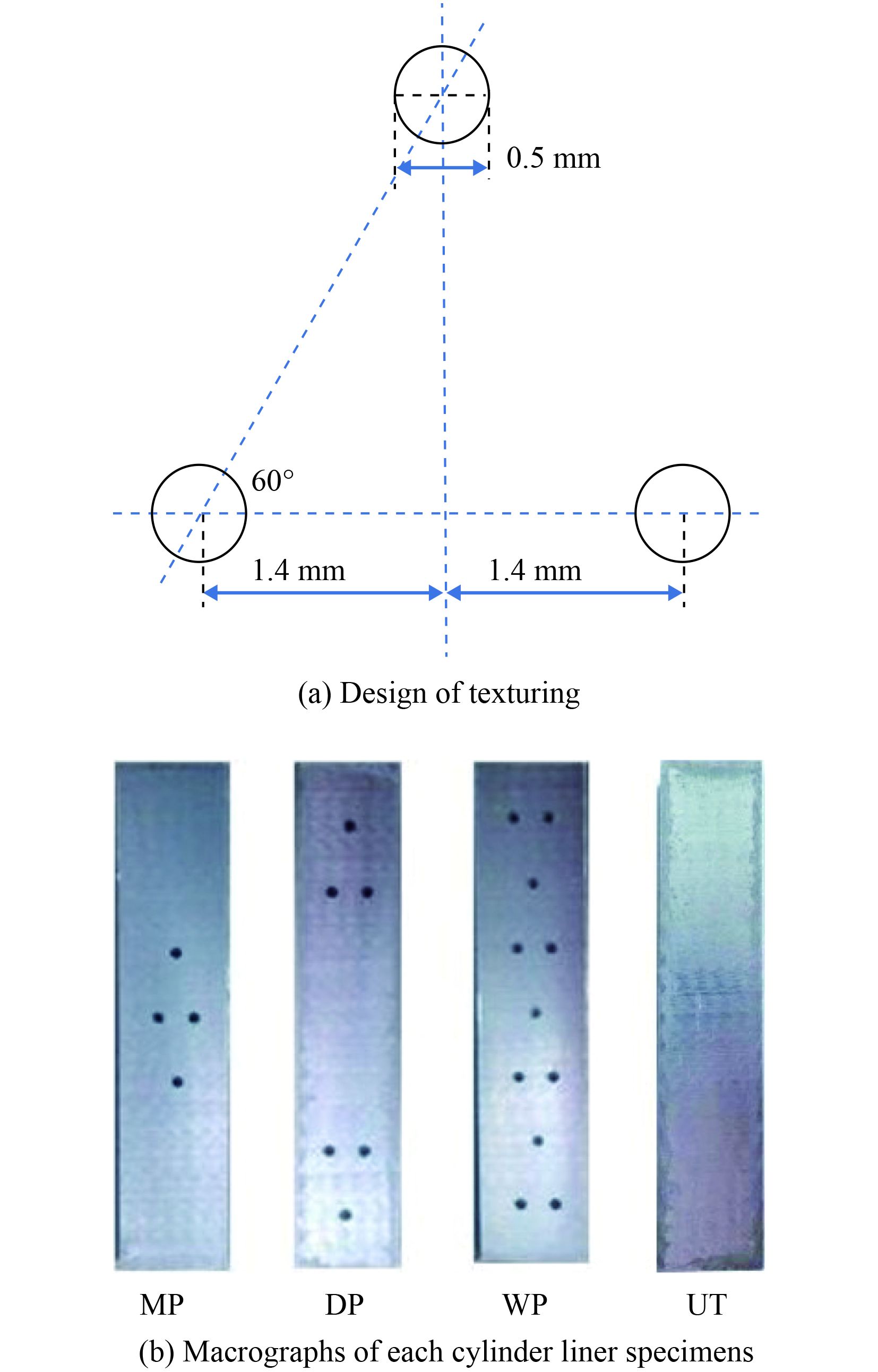

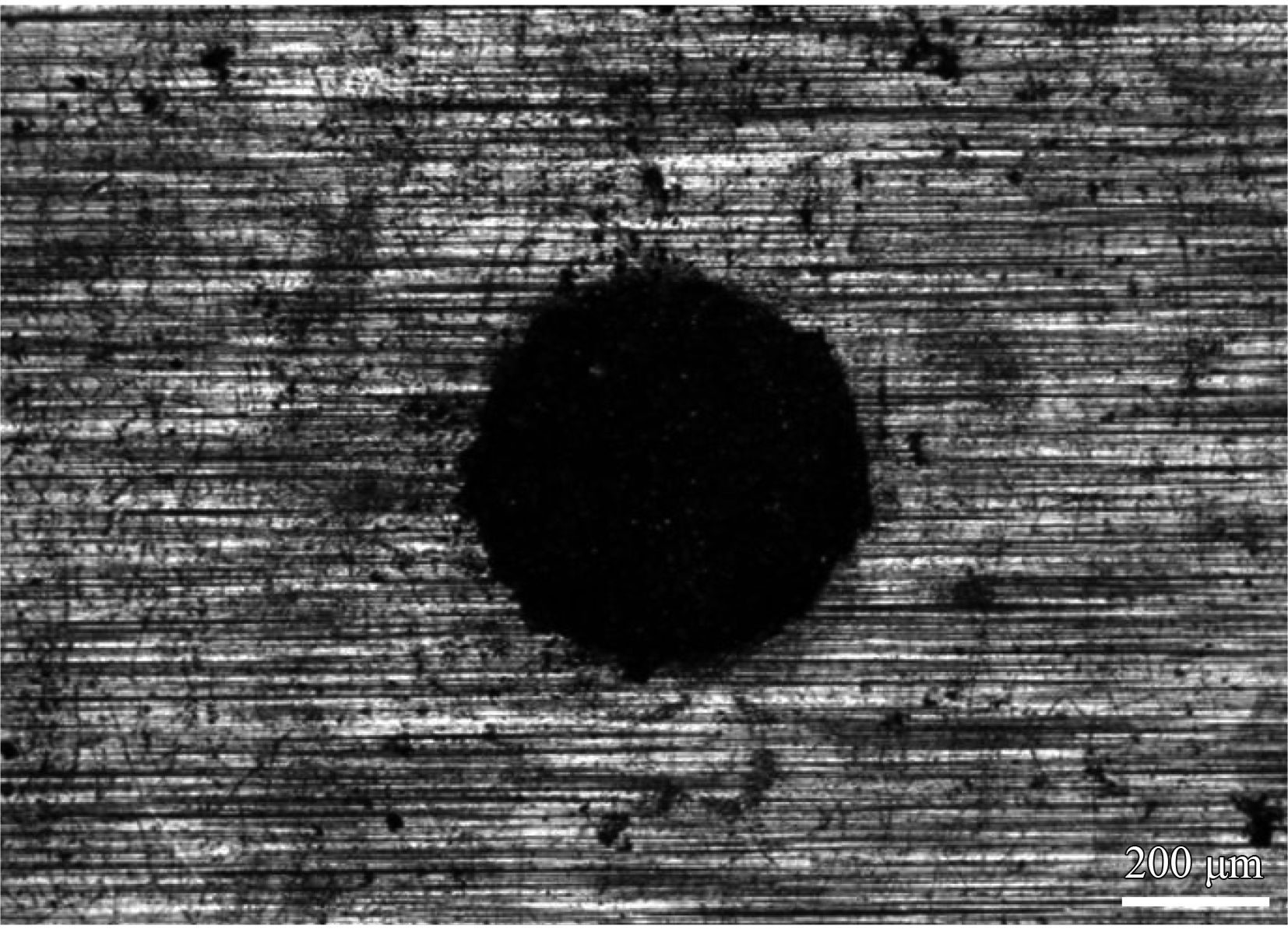

1.2 复合润滑结构制备试验采用NH7125CNC电火花数控成型机在FeNi合金镀铁缸套试样表面刻蚀直径0.5 mm、深度1 mm的微坑织构,用3000号砂纸进行打磨,在庚烷中进行超声清洗后烘干。微坑分别布置在缸套的中点(MP)、止点(DP)和全程(WP),采用未处理缸套(UT)作对比。微坑设计及各缸套试样如图2所示。试验选用平均粒径40 nm的纳米MoS2为固体润滑剂,采用QM-3SP4行星式球磨机利用机械球磨的方法对微坑进行填充[17],填充后的微坑形貌如图3所示。

|

| 图 2 微坑设计及各缸套试样 Figure 2 Design of texturing micro dimple and macrographs of each cylinder liner specimens |

|

| 图 3 填充MoS2后的微坑形貌 Figure 3 Morphology of the micro dimple after filling MoS2 |

采用对置往复式摩擦磨损试验机[18]模拟缸套-活塞环摩擦学系统的摩擦磨损行为,活塞环试样固定不动,缸套试样做往复运动,缸套-活塞环接触状态及运动示意图见文献[16]。

|

| 图 4 各配副摩擦力随加载载荷的变化 Figure 4 Friction force varied with load of each friction pair |

摩擦磨损试验采用阶梯加载方式进行,试验温度180 ℃、转速200 r/min,初始载荷10 MPa,以10 MPa/h的速度加载到60 MPa,试验时间为6 h。试验过程连续充分供油。试验通过Labview软件采集摩擦力信号,记录最值摩擦力-时间曲线,最值摩擦力即是缸套止点位置的摩擦力。由于缸套添加固体润滑剂不易称量,故以活塞环试样磨损前后质量差值表征配对副的磨损量。

采用贫油试验[19]评价摩擦副的抗拉缸性能,试验依次进行低载磨合阶段(10 MPa,120 ℃)、高载磨合阶段和断油摩擦阶段(40 MPa,180 ℃),试验转速均为200 r/min。磨合阶段连续充分供油至高载磨合阶段结束,从停止供油至摩擦副发生拉缸的持续时间表征摩擦副的抗拉缸性能。

采用德国ZEISS公司的SUPRA 55 SAPPHIRE型场发射扫描电子显微镜和美国EDAX公司的超薄窗X射线能谱仪对试验前后缸套的表面形貌及成分进行观察和分析。采用日本OLYMPUS公司的OLS4000三维共聚焦激光扫描显微镜测量微坑织构的横剖面轮廓。由于复合润滑结构的缸套含有固体润滑剂,所以检测微坑形貌及成分的缸套试样磨损后直接烘干,检测表面形貌及成分的缸套和活塞环试样磨损后清洗干净。

2 结果与讨论 2.1 摩擦磨损性能图4为各配对副在载荷10~60 MPa下的摩擦力。当一定载荷下的摩擦力随着时间呈现锯齿状时,说明该载荷下配对副的摩擦力已失稳。从图可看出,未处理的原始缸套承载能力最小,当载荷大于30 MPa时,摩擦力出现严重的震荡,最高能承受30 MPa的载荷。复合润滑结构缸套的承载能力相比未处理缸套均有所提高。其中MP缸套试样的承载能力最弱,载荷50 MPa时的摩擦力开始上升,载荷60 MPa时的摩擦力失稳;DP缸套试样承载能力最强,每个载荷下,摩擦力都光滑且平稳,能承受至少60 MPa的载荷;WT缸套试样的承载能力与DP缸套试样相当,而载荷60 MPa时的摩擦力略有震荡。说明微坑分布在止点位置时,在试验载荷下,摩擦力均平稳,承载能力最好。

|

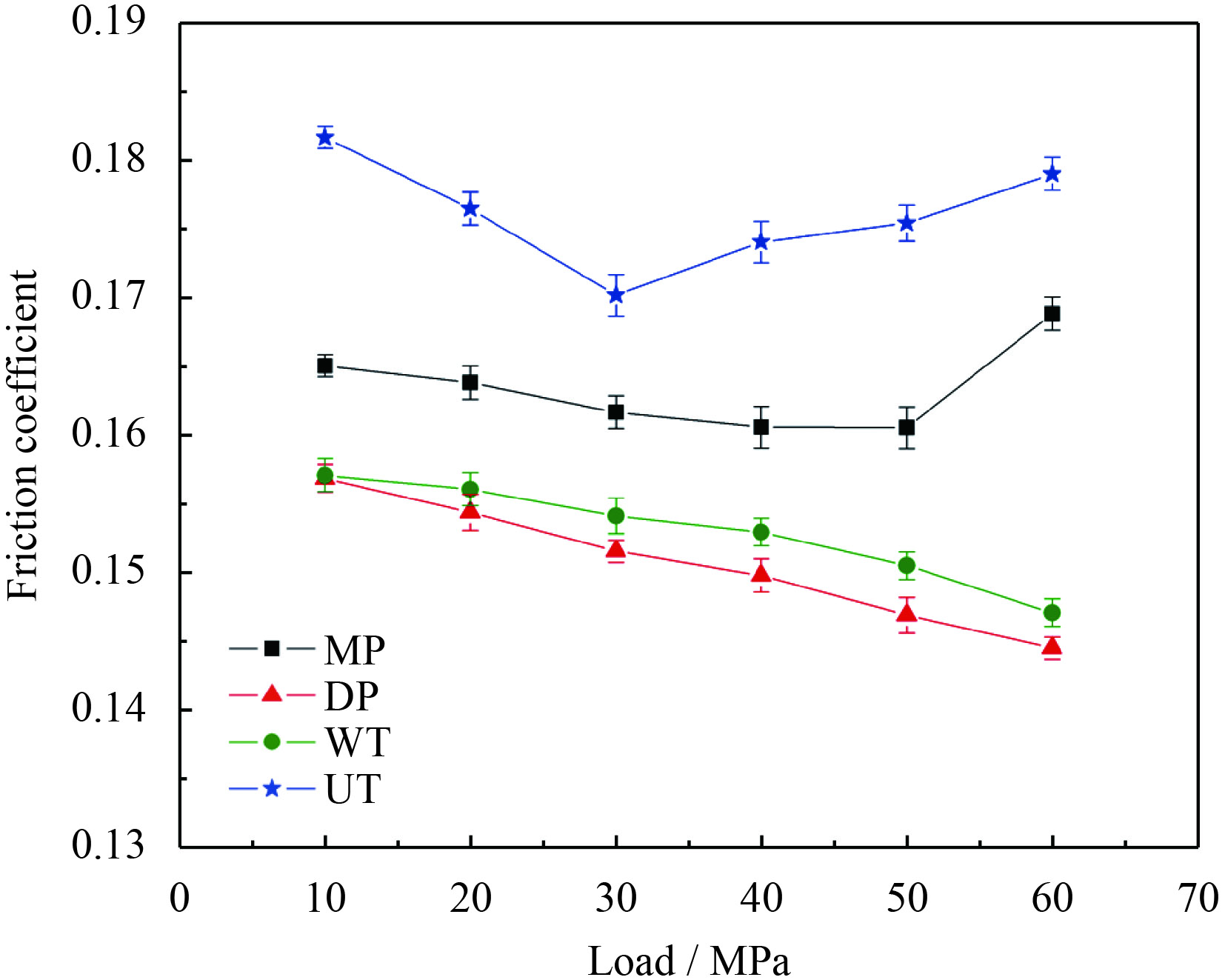

| 图 5 各配副摩擦因数随载荷的变化 Figure 5 Friction coefficient varied with load of each friction pair |

图5为各配对副在载荷10~60 MPa下的摩擦因数随载荷的变化规律。由图可知,在试验条件范围内,DP缸套试样和WT缸套试样的摩擦因数均随载荷的升高而减小,MP缸套试样和UT缸套试样的摩擦因数随载荷的升高先减小后增大,临界载荷分别为50 MPa和30 MPa,主要是因为此时的缸套表面出现擦伤,与上述摩擦力失稳结果对应。复合润滑结构缸套的摩擦因数均小于未处理缸套,说明复合润滑结构有良好的减摩作用,其中微坑分布在止点的缸套减摩效果最好,摩擦因数在10~30 MPa下降低了4.97%~6.26%。

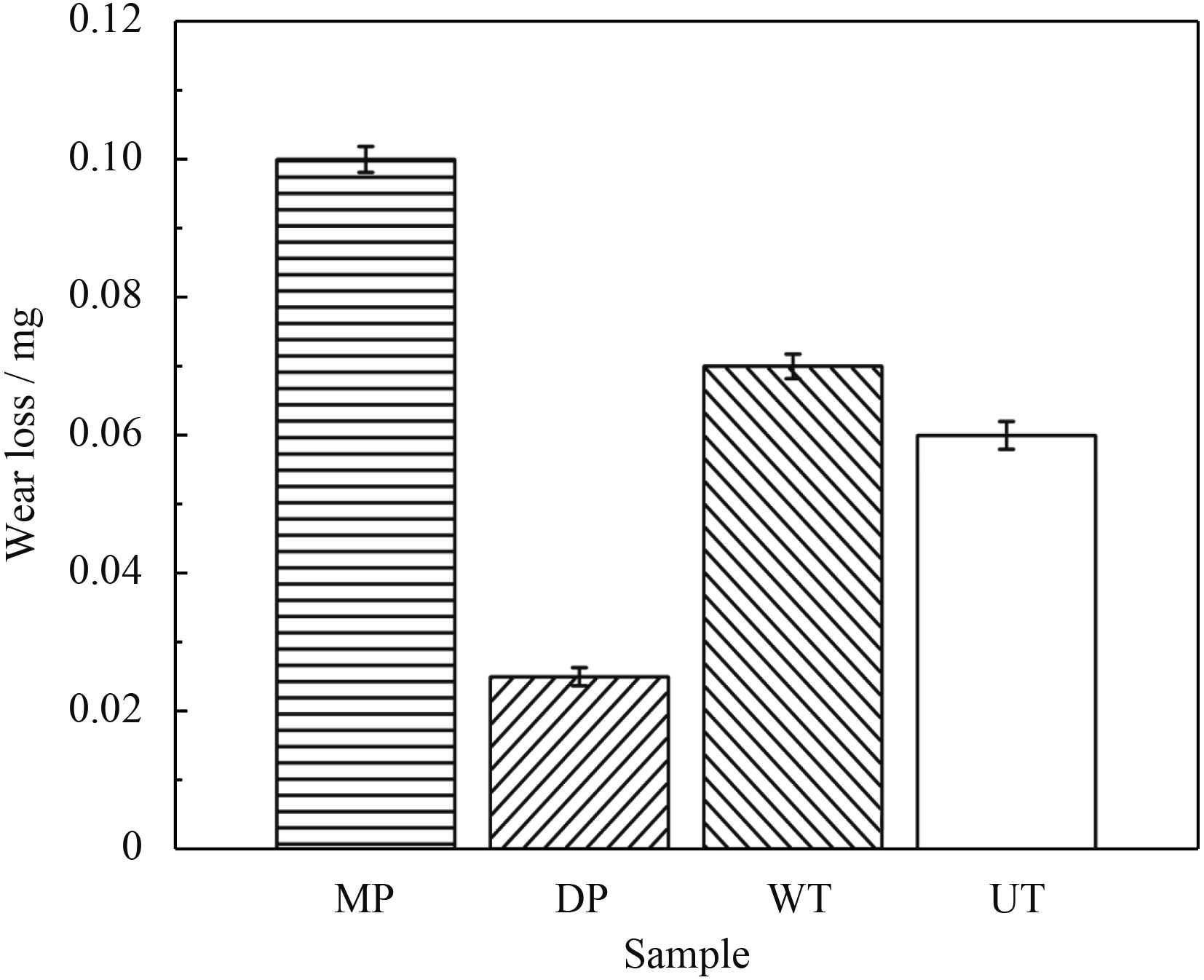

图6为与不同缸套试样配对的活塞环试样的磨损量。由图可知,活塞环试样的磨损量均很小。与UT缸套试样配对的活塞环试样磨损量为0.06 mg,与MP缸套试样和WT缸套试样配对的活塞环试样磨损量均比前者大,分别为0.1 mg和0.07 mg。与DP试样配对的活塞环试样磨损量甚微,仅为0.025 mg,远小于与UT试样配对的活塞环试样磨损量,磨损量减少了58.3%。复合润滑结构的缸套不一定能够改善摩擦面的耐磨性,当微坑分布在止点位置的复合润滑结构缸套相比未处理的原始缸套能有效保护对磨材料的摩擦面。

|

| 图 6 磨损试验后各配对活塞环试样的磨损量 Figure 6 Wear loss of each pistion ring after wear experiment |

|

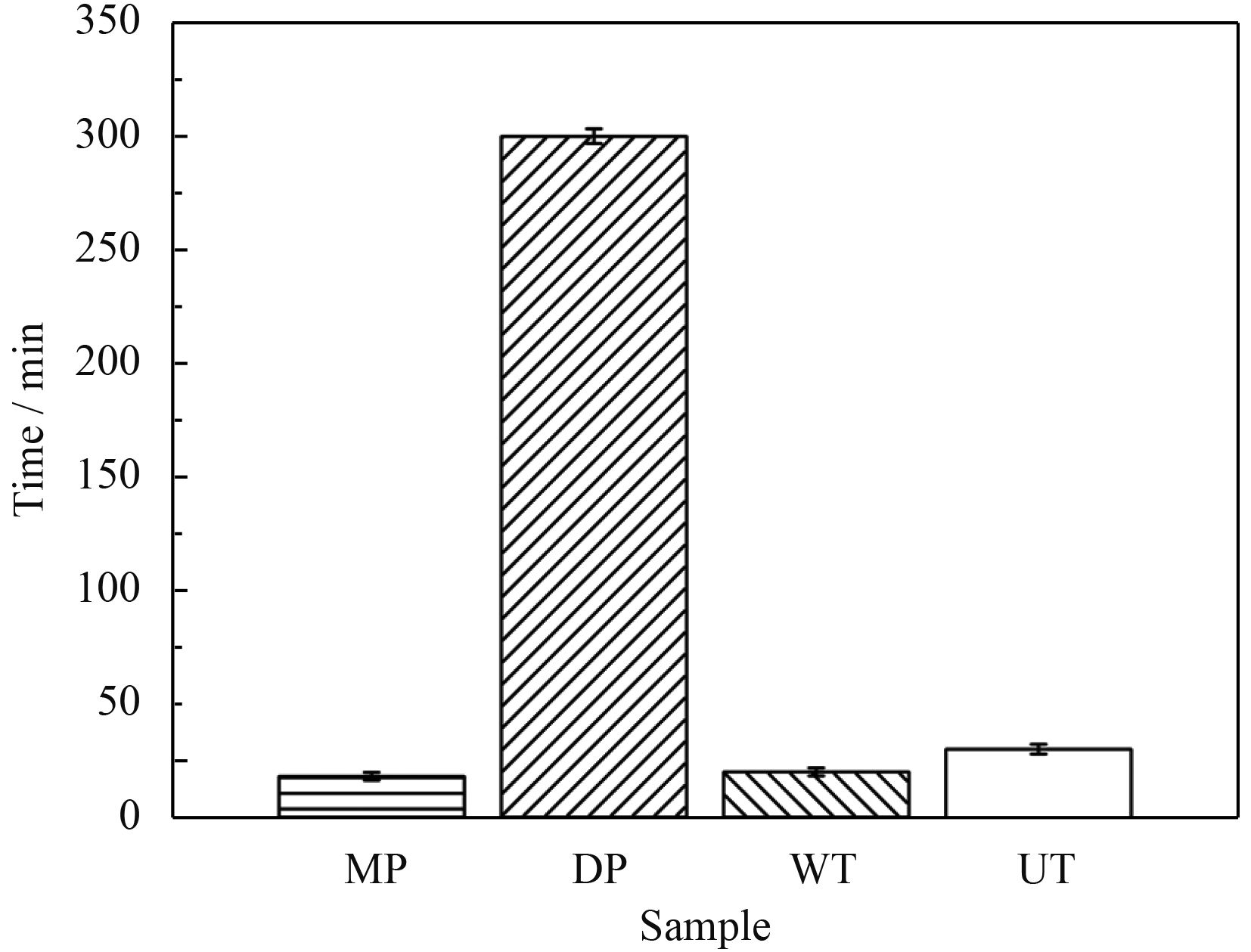

| 图 7 贫油试验后各配副的断油摩擦时间 Figure 7 Scuffing time of each friction pair after starvation experiment |

图7为各配对副的断油摩擦时间。从图中可以看出,当载荷40 MPa、温度180 ℃时,MP缸套试样和WT缸套试样的断油摩擦时间相近,分别为18 min和20 min,略低于UT缸套试样的断油摩擦时间(30 min),而DP缸套试样的断油摩擦时间平均300 min,远远长于前三者。复合润滑结构的缸套并非都能提高缸套的抗拉缸性能,当微坑分布在止点位置的复合润滑结构缸套能够有效地延长拉缸时间,相比未处理的原始缸套,拉缸时间延长了10倍,表现出优异的抗拉缸性能。

|

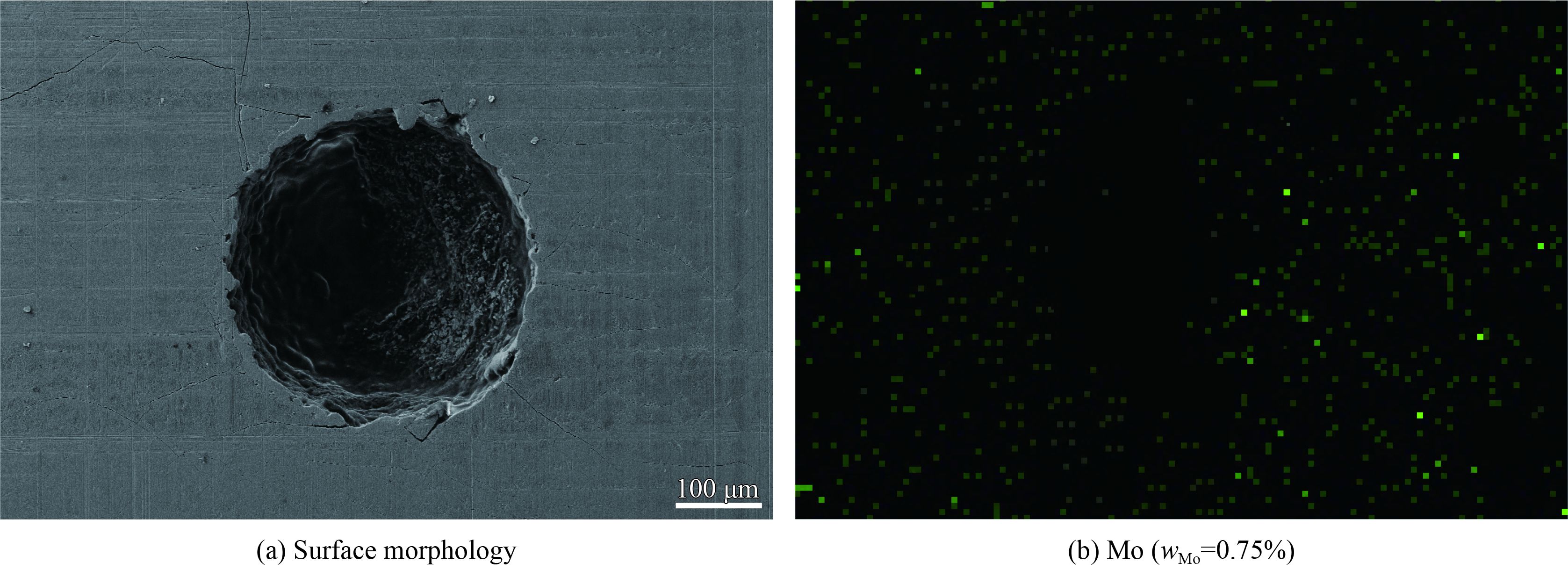

| 图 8 DP缸套试样的微坑磨损形貌及对应的Mo元素面扫描能谱 Figure 8 Wear morphologies of a micro dimple and corresponding elemental map scanning of Mo on the DP |

图8是摩擦磨损试验后DP缸套试样的微坑形貌及对应的Mo元素面扫描能谱。由图可以观察到,微坑中还存有些许固体润滑剂,缸套的表面能检测到大量的Mo元素。说明在摩擦副的往复运动中,微坑中填充的纳米MoS2随着润滑油的冲刷和活塞环的滑动作用转移到摩擦界面,在缸套表面形成了固体润滑膜。

|

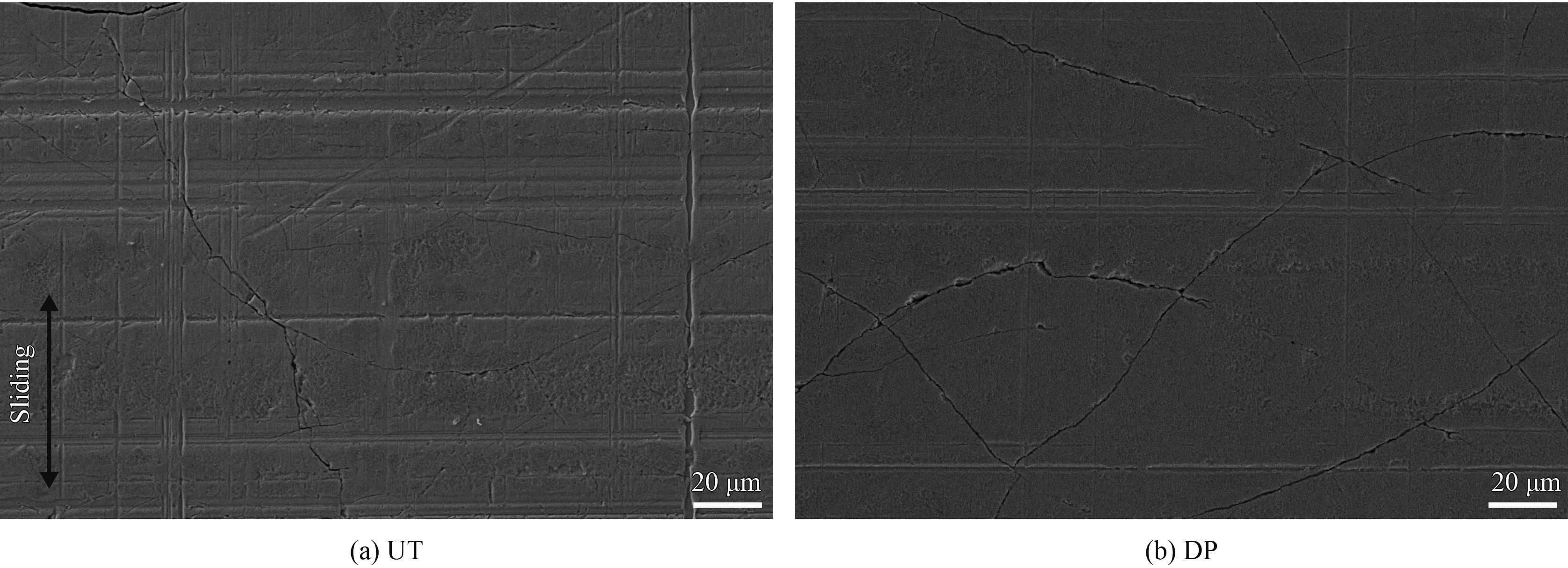

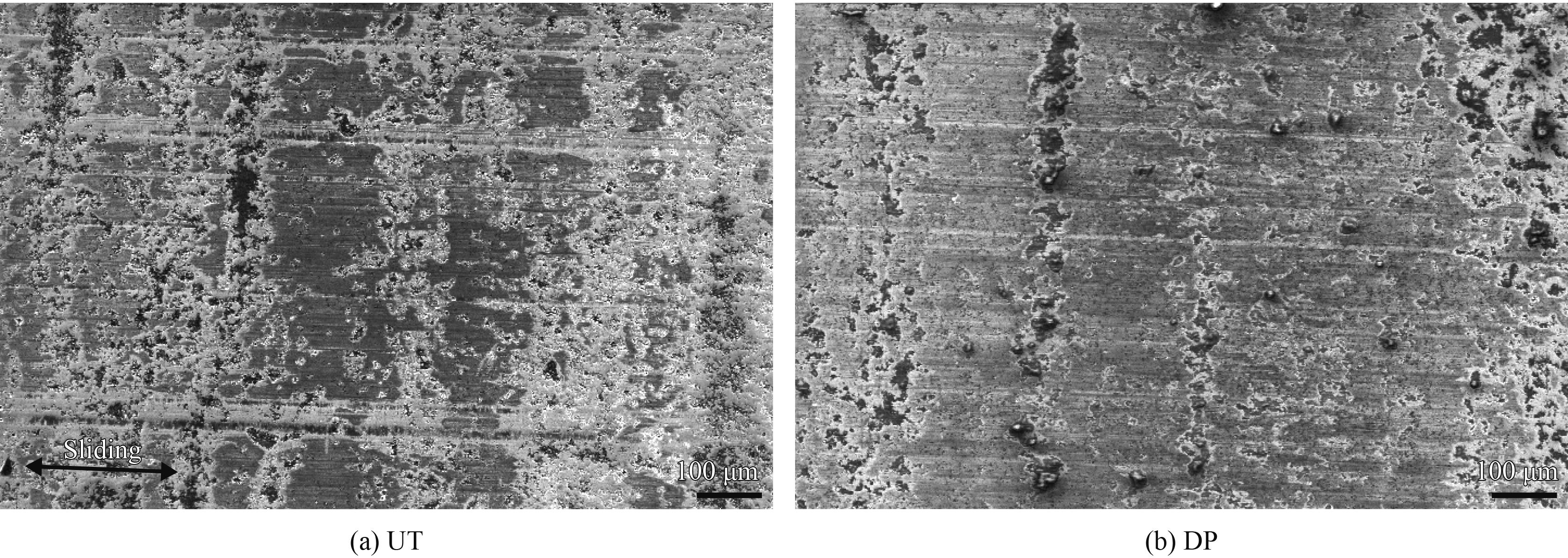

| 图 9 UT和DP缸套表面磨损形貌 Figure 9 Wear morphologies of each cylinder liner after wear experiment on the UT and DP |

图9是UT缸套试样和DP缸套试样的磨损表面微观形貌。由图可以观察到,缸套试样表面主要表现为磨粒磨损和粘着磨损,UT缸套试样表面磨损相对较重,存在沿着滑动方向较深的犁沟,而DP缸套试样表面只有轻微的磨痕。图10是分别与UT缸套试样和DP缸套试样配对的PVD氮化铬活塞环的磨损表面微观形貌。由图可以观察到,活塞环试样的磨损形貌和对应的缸套表现出相似的规律。与UT缸套试样配对的活塞环试样,沿着滑动方向磨损表面有较多且深的划痕,而且存在较多的剥落坑,而与DP缸套试样配对的活塞环试样,磨损表面磨痕细小,磨损相对较轻。综合缸套和活塞环试样磨损表面的分析,说明止点区域微坑中转移到缸套表面的固体润滑剂有效保护了摩擦界面。

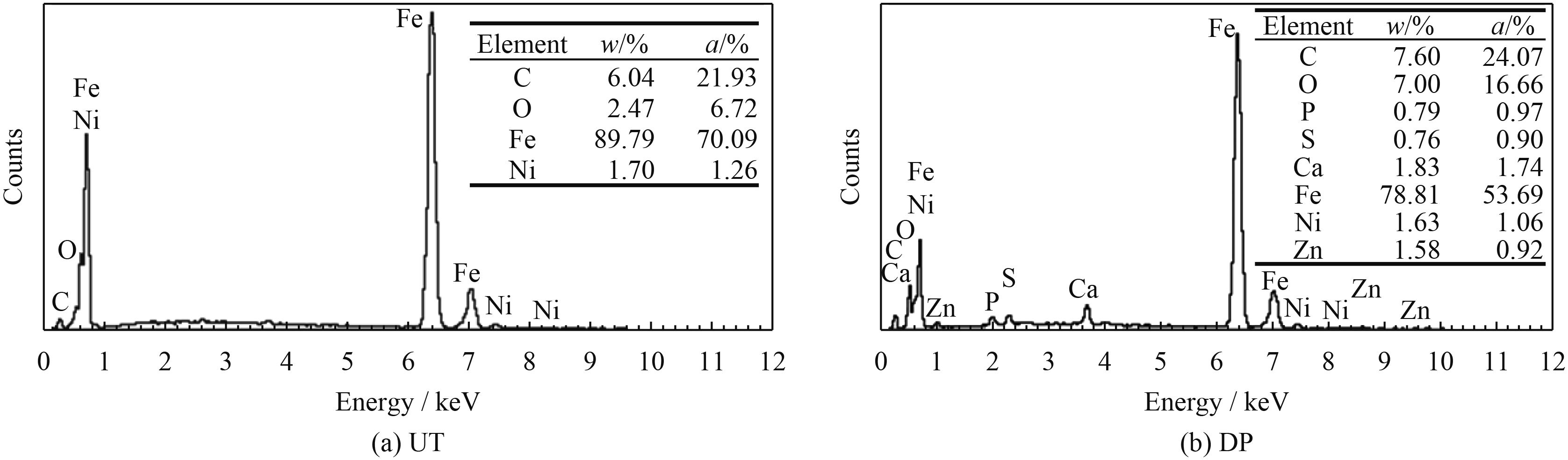

图11是摩擦磨损试验后UT缸套试样和DP缸套试样表面的成分分析。可以观察到,DP缸套试样的表面除了缸套自身材料的Fe、Ni元素,还存在S、Mo、P、Zn、Ca等润滑剂成分的元素,而UT缸套试样的表面则没有。说明未处理的原始缸套在摩擦磨损过程中,存在以吸附膜为主的边界膜,而复合润滑结构的缸套在止点区域的边界润滑区形成了由摩擦化学反应生成的边界膜。

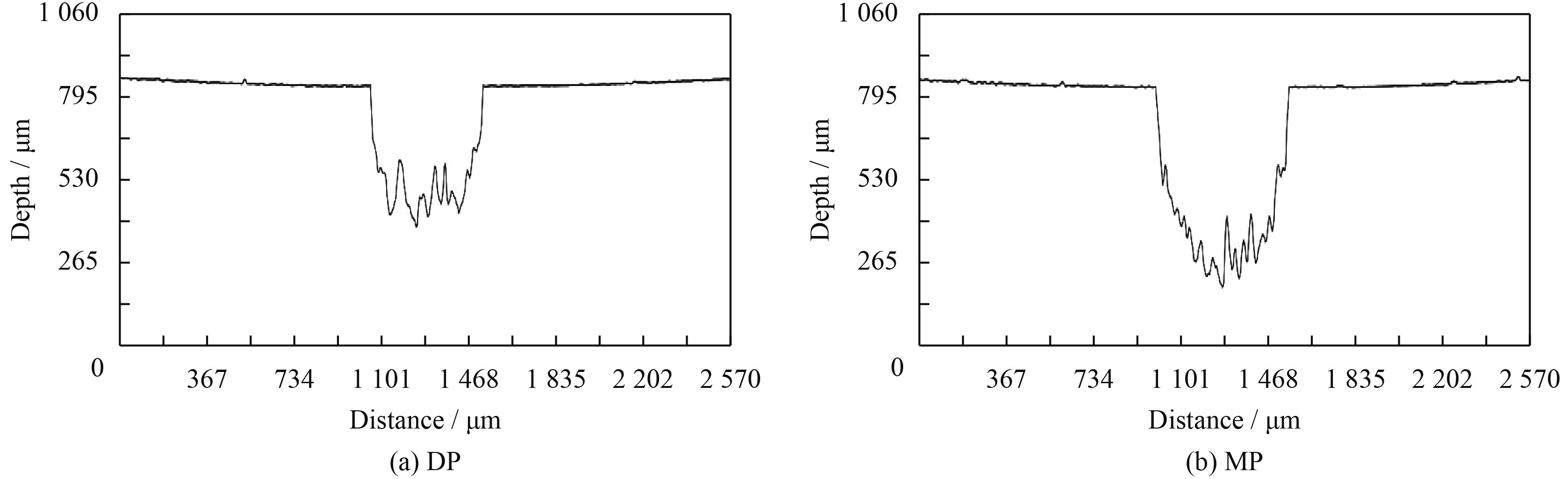

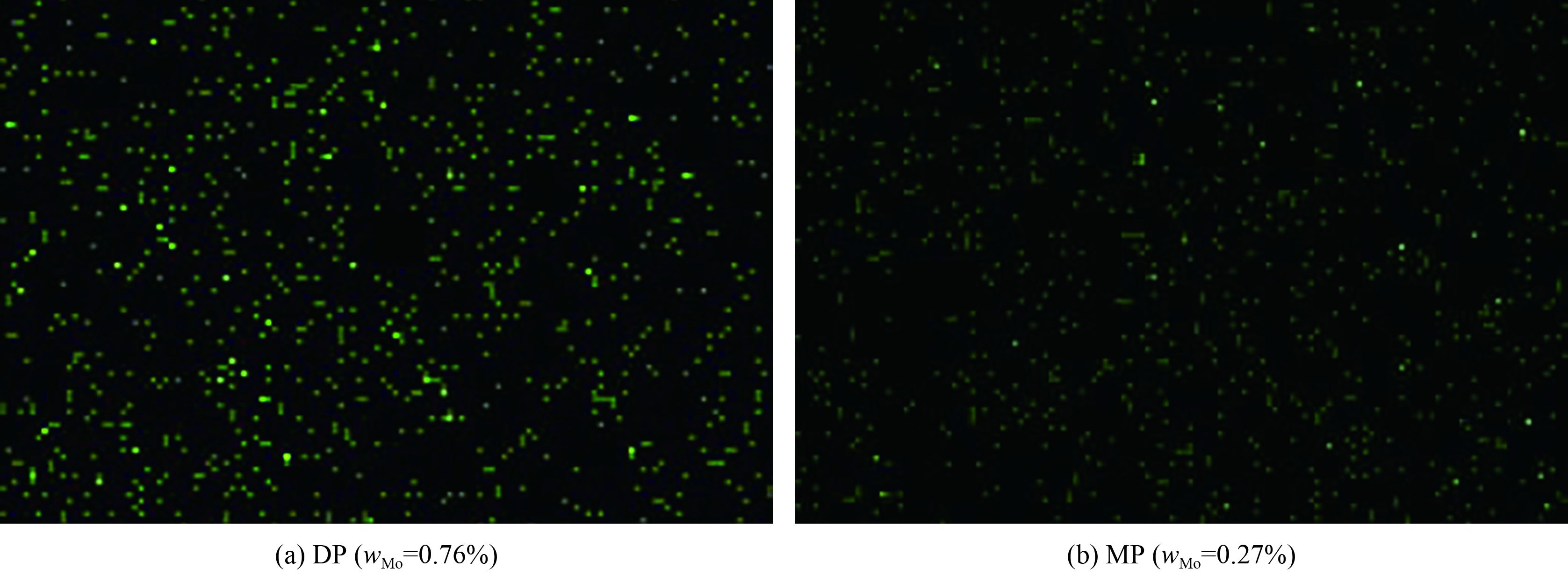

图12是摩擦磨损试验后MP缸套试样的微坑形貌及对应的Mo元素面扫描能谱。由图可以观察到,相比DP缸套试样,微坑织构周边的缸套表面检测到的Mo元素相对较少,磨损表面能观察到大量的细小磨痕,微坑边缘有镀层小块碎裂的现象。图13是摩擦磨损试验后DP缸套试样和MP缸套试样的微坑织构横剖面轮廓曲线。由图可以观察到,MP缸套试样的微坑深度比DP缸套试样的微坑深度大,说明MP缸套试样的微坑内残余的纳米MoS2相对较少(试验条件下磨损后微坑自身深度基本不变)。在摩擦副的往复运动中,缸套的中部,速度较快且油膜较厚,微坑中填充的纳米MoS2大量地被润滑油带走。图14是摩擦磨损试验后DP和MP缸套试样止点区域磨损表面对应的Mo元素面扫描能谱。由图可以观察到,在止点区域,相对DP缸套试样表面的大量Mo元素,MP缸套试样的表面只能检测到极少量的Mo元素。说明存储在缸套中部微坑中的纳米MoS2只有很少量的转移到了缸套的止点区域。

由以上摩擦磨损后缸套的表面形貌及成分分析可知,对于复合润滑结构的缸套,微坑中的纳米MoS2随着摩擦副的往复作用和润滑油的冲刷作用转移到缸套表面,由于纳米颗粒的小尺寸效应和表面界面效应,具有较高的吸附能力和反应活性,易被摩擦副表面捕获沉积成膜。缸套的止点区域,速度最小(趋近于零),根据Stribeck曲线,流体润滑向边界润滑转化,此时润滑油膜薄,摩擦副微凸体的相互作用加强,而纳米MoS2协同配对副和润滑油在缸套表面生成了化学反应膜。转移到缸套表面的纳米MoS2且形成的化学反应膜防止了摩擦副微凸体间的直接接触,降低了磨损与粘着,有效保护了摩擦表面。层状结构的MoS2易剪切,化学反应膜剪切强度低,摩擦力小。固体润滑剂纳米MoS2的作用改善了润滑油在缸套止点区域的摩擦性能。对于微坑分布在止点位置的复合润滑结构缸套,随着摩擦副的往复运动能实现原位摩擦,在止点区域提供大量的纳米MoS2,发挥其作用,而缸套的中部未做处理不破坏其原来的润滑状态,所以相比未处理的缸套,有效改善了其摩擦、磨损和抗拉缸性能。而对于微坑分布在中点位置的复合润滑结构缸套,只有极少量的纳米MoS2被转移到缸套的止点位置,它降低了未处理缸套的最大摩擦因数,但减摩效果没有微坑分布在止点位置的复合润滑结构缸套好。缸套中部速度最大,油膜较厚,而固体润滑剂的颗粒流破坏了油膜连续性[20],而且使润滑油黏度增加,剪应力变大。处于流体润滑时纳米颗粒很难进入表面接触区[21],无法发挥其对摩擦表面的保护作用。缸套表面微坑织构的边缘,作为镀铁层的缺陷易引起应力集中,微坑边缘的镀铁层小块碎裂剥落形成磨粒增大了配对活塞环的磨损。微坑分布于全程的缸套综合了两者的作用。

|

| 图 10 UT和DP对磨活塞环表面磨损形貌 Figure 10 Wear morphologies of each piston ring after wear experiment on the UT and DP |

|

| 图 11 摩擦磨损试验后UT和DP缸套表面的成分分析 Figure 11 EDS analysis of each cylinder liner surface after wear experiment on the UT and DP |

|

| 图 12 MP缸套试样的微坑磨损形貌及对应的Mo元素面扫描能谱 Figure 12 Wear morphology of a micro dimple and corresponding elemental map scanning of Mo on the MP |

|

| 图 13 试验后微坑织构横剖面的轮廓线 Figure 13 Cross-sectional profile of the micro dimple after wear experiment |

|

| 图 14 试验后DP和MP缸套止点区域磨损表面对应的Mo元素面扫描能谱 Figure 14 Corresponding elemental map of Mo on the worn surface of cylinder liner on the DP and MP |

(1) 微坑分布在不同位置的复合润滑结构缸套能不同程度地提高原始缸套的承载性能,在载荷10~60 MPa下均能降低摩擦因数。

(2) 微坑分布在止点位置的复合润滑结构缸套相较于未处理的原始缸套,有良好的减摩、耐磨和抗拉缸性能。

(3) 随着摩擦副的往复运动,微坑中的纳米MoS2能够转移到缸套表面,在处于边界润滑的止点区域形成边界反应膜。

| [1] | DENG J X, SONG W L, ZHANG H, et al. Friction and wear behaviors of the carbide tools embedded with solid lubricants in sliding wear tests and in dry cutting processes[J]. Wear, 2011, 270(9-10): 666-674. |

| 点击浏览原文 | |

| [2] | TALALGHIL N, FILLON M, MASPEYROT P. Effect of textured area on the performances of a hydrodynamic journal bearing[J]. Tribology International, 2011, 44(3): 211-219. |

| 点击浏览原文 | |

| [3] | FATU A, MASPEYROT P, HAJJAM M. Wall slip effects in (elasto) hydrodynamic journal bearings[J]. Tribology International, 2011, 44(7-8): 868-877. |

| 点击浏览原文 | |

| [4] | VOEVODIN A A, ZABINSKI J S. Laser surface texturing for adaptive solid lubrication[J]. Wear, 2006, 261(11-12): 1285-1292. |

| 点击浏览原文 | |

| [5] | MOSHKOVITH A, PERFILIEV V, GINDIN D, et al. Surface texturing using pulsed air arc treatment[J]. Wear, 2007, 263(7-12): 14-67 |

| 点击浏览原文 | |

| [6] | RAPOPORT L, MOSHKOVITH A, PERFILIEV V, et al. Friction and wear of MoS2 films on laser textured steel surfaces[J]. Surface & Coatings Technology, 2008, 202(14): 3332-3340. |

| [7] | HU T C, ZHANG Y S, HU L T. Tribological investigation of MoS2 coatings deposited on the laser textured surface[J]. Wear, 2012, 278-279(10): 77-82. |

| [8] | WU Z, DENG J X, ZHANG H, et al. Tribological behavior of textured cemented carbide filled with solid lubricants in dry sliding with titanium alloys[J]. Wear, 2012, 292-293(29): 135-143. |

| 点击浏览原文 | |

| [9] | LI J L, XIONG D S, ZHANG Y K, et al. Tribological properties of laser surface texturing and molybdenizing duplex-treated stainless steel at elevated temperatures[J]. Surface & Coatings Technology, 2013,228(8): S219-S223. |

| 点击浏览原文 | |

| [10] | BOGUNOXIC L, ZUENKELER S, TOENSING K, et al. An oil-based lubrication system based on nanoparticular TiO2 with superior friction and wear properties[J]. Tribology Letters, 2015, 59(2): 1-12. |

| 点击浏览原文 | |

| [11] | KOGOVŠEK J, KALIN M. Warious MoS2-, WS2- and C-based micro and nanoparticles in boundary lubrication[J]. Tribology Letters, 2014, 53(3): 585-597. |

| 点击浏览原文 | |

| [12] | LIU X F, WANG L, PU J, et al. Surface composition variation and high-vacuum performance of DLC/ILs solid-liquid lubricating coatings: Influence of space irradiation[J]. Applied Surface Science, 2012, 258(20): 8289-8297. |

| 点击浏览原文 | |

| [13] | QUAN X, HU M, GAO X, et al. Friction and wear performance of dual lubrication systems combining WS2-MoS2 composite film and low volatility oils under vacuum condition[J]. Tribology International, 2016, 99: 57-66. |

| 点击浏览原文 | |

| [14] |

王燕, 伏彦龙, 权鑫, 等. MoS2/SiCH固液复合润滑体系摩擦学性能研究[J]. 摩擦学学报, 2016, 36(1): 98-103.

WANG Y, FU Y L, QUN X, et al. Tribological behaviors of MoS2/SiCH film composite lubrication system[J]. Tribology, 2016, 36(1): 98-103 (in Chinese). |

| 点击浏览原文 | |

| [15] |

华希俊, 解玄, 张培耘, 等. 微织构自润滑表面在油介质中的摩擦学性能[J]. 中国表面工程, 2017, 30(2): 35-40.

HUA X J, XIE X, ZHANG P G, et al. Tribological properties of micro-textured self-lubricating surface in oil medium[J]. China Surface Engineering, 2017, 30(2): 35-40 (in Chinese). |

| 点击浏览原文 | |

| [16] |

金梅, 韩晓光, 董文仲, 等. FeNi合金镀铁缸套的摩擦磨损性能[J]. 中国表面工程, 2016, 29(5): 122-128.

JIN M, HAN X G, DONG W Z, et al. Friction and wear properties of FeNi alloy plated cylinder liner[J]. China Surface Engineering, 2016, 29(5): 122-128 (in Chinese). |

| 点击浏览原文 | |

| [17] |

王天龙.气缸套微坑造型与微颗粒填充复合表面处理技术研究[D]. 辽宁: 大连海事大学, 2012.

WANG T H. Study on composite surface processing technology of cylinder liner by crater modeling and micro-particles filling[D]. Liaoning: Dalian Maritime University, 2012 (in Chinese). |

| [18] |

朱峰, 王增全, 王建平, 等. 合金铸铁缸套与PVD(CrN)活塞环配对时缸套磨损机理[J]. 内燃机学报, 2014, 5:474-479.

ZHU F, WANG Z Q, WANG J P, et al. Wear mechanism of alloy cast iron cylinder liner matched with PVD CrN piston ring[J]. Transactions of CSICE, 2014, 5: 474-479 (in Chinese). |

| 点击浏览原文 | |

| [19] |

沈岩, 金梅, 王建平, 等. 缸套-活塞环摩擦状态转化形貌特征演变规律分析[J]. 内燃机学报, 2014, 4: 359-363.

SHEN Y, JIN M, WANG J P, et al. Analysis of cylinder liner-piston ring surface morphology variation during friction condition transition[J]. Transactions of CSICE, 2014, 4: 359-363 (in Chinese). |

| 点击浏览原文 | |

| [20] | SUN L, ZHANG Z J, WU Z S, et al. Synthesis and characterization of DDP coated Ag nanoparticles[J]. Materials Science & Engineering: A, 2004, 379(1-2):378-383. |

| 点击浏览原文 | |

| [21] | WAN G T Y, SPIKES H A. The behavior of suspended solid particles in rolling and sliding ehl contacts[J]. STLE Transportation, 1988, 31: 12-21. |

| 点击浏览原文 |