2. 中国科学院金属研究所,沈阳 110016

2. Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016

使用封严涂层(Seal coating),可以在保障转子(叶片和/或篦齿)安全的前提下,显著减小转子与静子间气路间隙,降低工作气体泄漏,提高航空燃气涡轮发动机效率[1-4]。

实际应用中,封严涂层与配副的转动叶片形成一类特殊的摩擦副,工程上称之为封严摩擦副或封严副。当热膨胀、离心力、安装和/或加工误差等因素导致涂层与叶片发生接触时,期望叶片零损伤或损伤可容忍,以保障间隙最小化。此外,要求涂层表面形成的磨痕能够与叶尖几何外形适配良好;且具有较好的表面粗糙度,以利于空气动力学。上述要求称为封严涂层的可刮削性或可磨耗性(Abradability)[5-6]。

可刮削性是封严摩擦副摩擦学系统特性的体现,既与封严副材料性能密切相关,同时又强烈的依赖于工况条件,因此可刮削性的研究必然同时关注这两方面内容。由于在压气机和低压涡轮中有大量的应用,镍基、铝基封严涂层的可刮削性得到了广泛的研究。

Laverty[7]的研究表明,镍基封严涂层在高速刮擦过程中,刮擦能量(Rubbing energy)与刮擦面温度直接相关;入侵速率是刮擦能量的首要影响因素,且高入侵速率导致更高的刮擦面温度和更为严重的叶片损伤。Emery和Wolak[8-10]的研究显示,高入侵速率下的刮擦面温度更高,叶片的磨损程度也比低入侵速率下严重。Bill[1-2]的研究则指出,低入侵速率下刮擦面的温升更高,叶片磨损更为严重。该结果与Laverty和Emery等的结果相反,原因目前尚不清楚。Bounazef[11-12]的研究显示,绝大多数条件下镍基封严涂层都会严重的损伤叶片,某些条件下叶片的磨损高度甚至接近涂层的磨痕深度。Dadouche[13]的研究指出,刮擦速度较高时,叶片的磨损随入侵速率的增大而增大;中、低刮擦速度下,叶片的磨损随入侵速率的增大没有明显的变化规律。Taylor[14]的研究显示,入侵速率与滑动速度的组合既单次刮擦深度(Bite per strike,BPS),对于刮擦面温度及叶片的磨损有重要的影响;低BPS下,刮擦面温度较低,叶片磨损相对轻微;反之,高BPS导致较高的刮擦面温度和严重的叶片损伤。

Morrell[15]的研究表明,BN的质量分数为20%的铝基封严涂层,对叶片的磨损轻微,且涂层无熔断磨损等不良机制。Bounazef[16]的研究显示,与铝基封严涂层对磨时,主要的磨损机制为涂层向叶尖粘附并形成一定高度的粘附层,且高线速度和高入侵速率的组合下,涂层的粘附程度较低,表面粗糙度较好。Xuan[17]的研究指出,单次切削深度较小时,涂层磨痕表面较为光滑;单次切削深度较大,涂层的磨痕表面粗糙度较差,且有明显的犁沟出现。

上述研究丰富了人们对于封严涂层摩擦学行为的认识,为封严摩擦副的配副选材提供了有利的实验依据。但研究多关注如转动速度、速率入侵等工况参数对叶片损伤行为的影响,对于材料性能对叶片损伤的影响,缺乏深入的研究。此外,对于在硬度接近的情况下,为何铝基涂层粘附叶片,而镍/钴基涂层磨损叶片,缺乏系统的考虑。

文中以我国压气机中常用的两种镍基、铝基封严涂层为研究对象,通过自制的高速刮擦试验设备对两种封严涂层的摩擦学行为及可刮削性进行了研究和评价。通过分析刮擦面温度与摩擦副材料力学性能变化间的关系,对涂层磨损或粘附叶片的原因进行了解释,并着重探讨了封严涂层热物性对刮擦面温度及叶片损伤的影响。

1 材料与方法 1.1 涂层及叶片样品封严涂层样品分别为镍-石墨(Ni-Cg)和铝-六方氮化硼涂层(Al-hBN),其中Ni-Cg涂层由火焰喷涂制得,Al-hBN涂层由空气等离子喷涂制得。Ni-Cg涂层中,Cg质量分数约为25%;Al-hBN涂层中,hBN质量分数约为23%。采用不锈钢作为涂层基底,2种涂层厚度均约为1.8 mm;为增加涂层与基底间结合强度,采用NiAl涂层作为过渡层,过渡层的厚度约为0.1 mm。为了消除硬度的影响,通过调整工艺参数,2种涂层的硬度均被控制在45~50 HR15Y范围内。

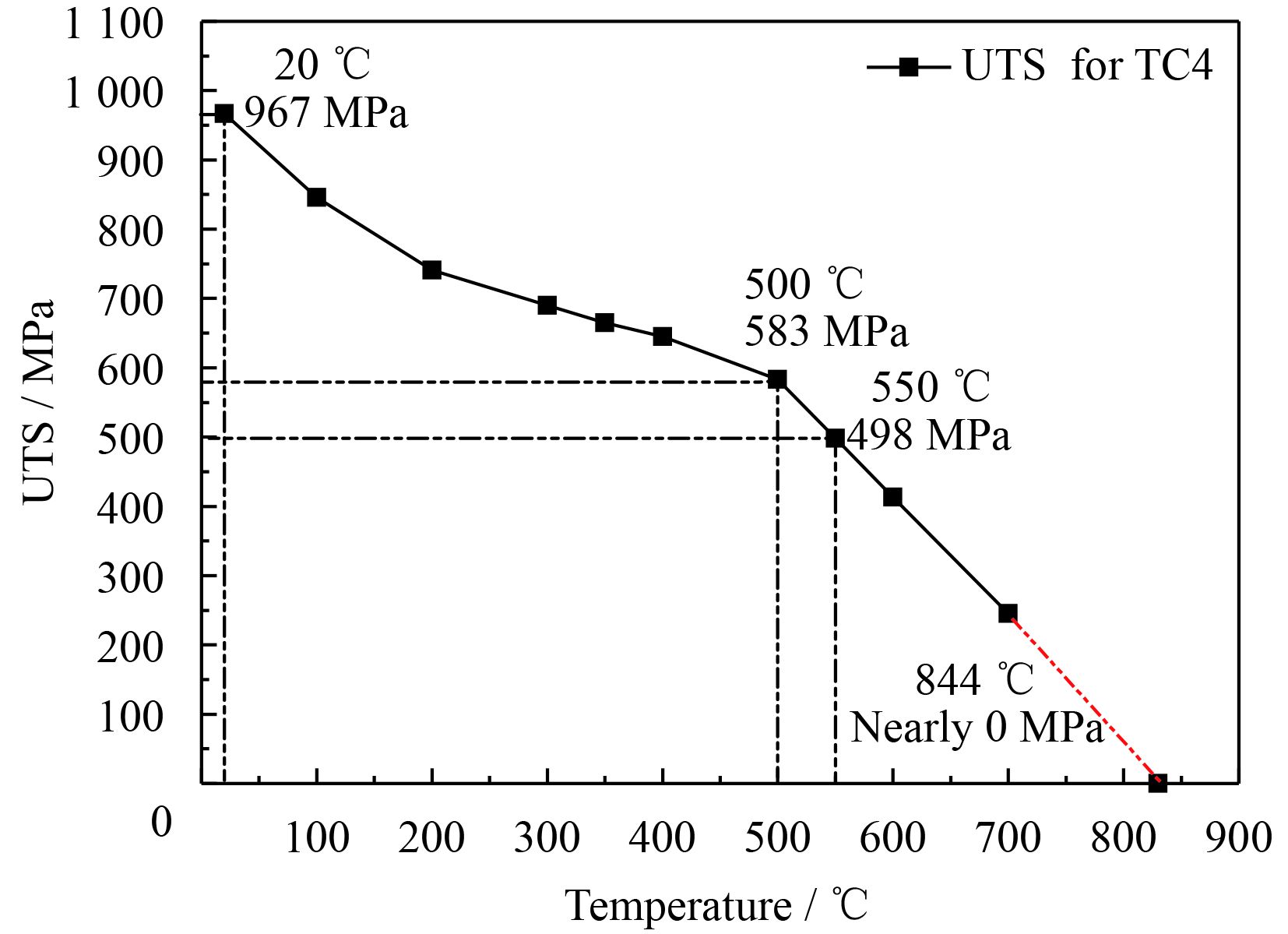

叶片材料为TC4钛合金。TC4是一种(α+β)型双相钛合金,其主要成分为Ti-6Al-4V。室温下,TC4钛合金的硬度及极限拉伸强度(UTS)分别为270~290 HBS和967 MPa。叶尖与涂层接触表面为4 mm×4 mm的平面,接触面的粗糙度Ra为0.5 μm。

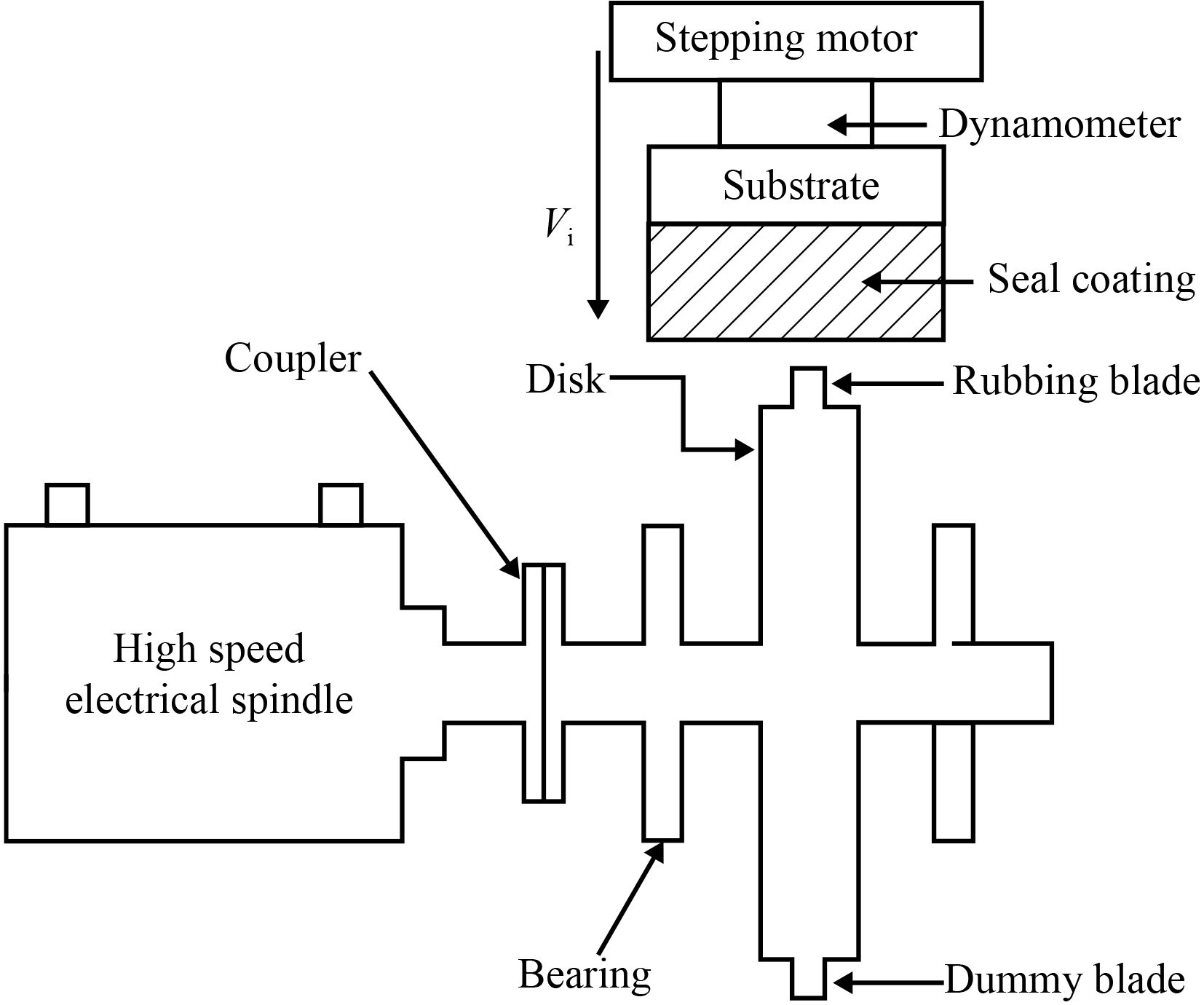

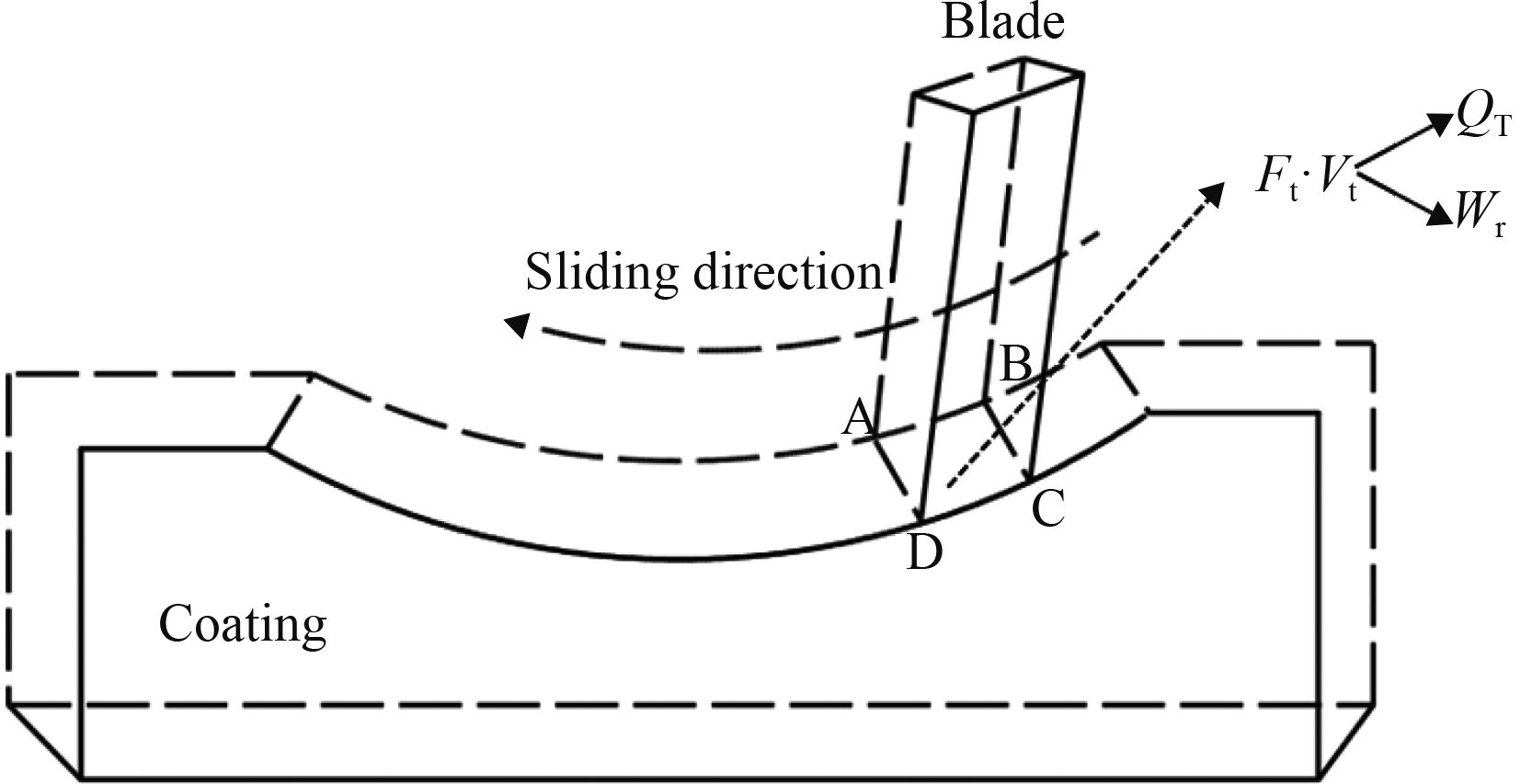

1.2 高速刮擦试验图1为自制的高速刮擦试验设备示意图。两个叶片样品呈180°对称装卡于高速转盘上,其中较长的叶片用于刮擦涂层,较短的叶片不参与刮擦,仅起动平衡作用;通过高速电主轴带动主轴的方式,获取叶片所需的转动速度。涂层样品通过螺栓连接方式紧固于夹具上,并由步进电机驱动。叶片转动的切线速度定义为刮擦速度(Vt);涂层向转盘径向的移动速度和位移分别定义为叶片对涂层的入侵速率(Vi)和刮擦深度(Di)。

|

| 图 1 自制高速刮擦试验机的示意图 Figure 1 Schematic diagram of the self-developed high-speed rubbing test rig |

当Vt被加速到预定值时,启动步进电机,使涂层样品按照预设的速度Vi向转盘径向移动;叶片转动与涂层平动的耦合模拟实际工况中,叶片与涂层间的摩擦行为。当涂层样品按照预定速度Vi移动到预定位置,既达到预设的刮擦深度Di后,停止径向移动,并在该位置保持3 s。此后,涂层样品沿原路返回,并停止叶片的转动,完成一次高速刮擦实验。关于试验设备和试验方法的更多细节,参见文献[18-19]。

文中所有试验均在室温下完成。入侵速率Vi和刮擦深度Di分别为20 μm/s和0.4 mm,刮擦速度Vt分别为30 m/s和150 m/s。

试验前后叶片样品的长度变化反应叶片的磨损程度。长度变化为正值,表明叶片磨损;反之,叶片增长。通过体视显微镜和扫描电镜(SEM)对涂层和叶尖的磨痕形貌进行观测;结合EDS结果,对磨损机制进行推定。

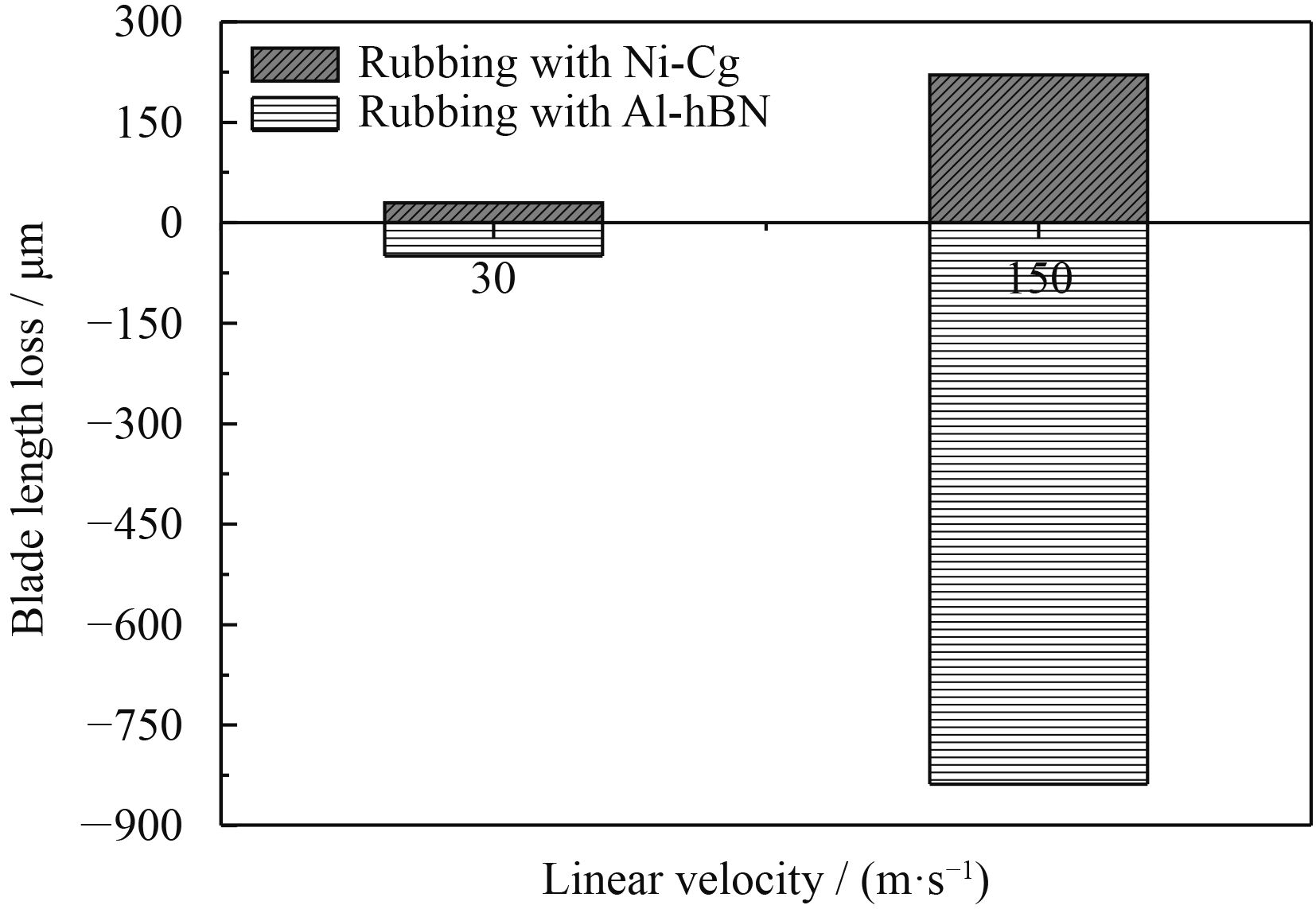

2 结果与分析 2.1 叶尖磨损状态图2为高速刮擦试验后叶片长度变化。由图2叶片的磨损程度可见,与两种涂层对磨的叶片的磨损行为明显不同。

|

| 图 2 高速刮擦试验后叶片长度变化 Figure 2 Blade length changes after rubbing test |

对于与Ni-Cg涂层对磨的叶片,所有实验条件下均发生了叶片磨损;150 m/s条件下的叶片磨损长度明显大于30 m/s,表明随刮擦速度增大,叶片磨损加剧。叶片在150 m/s条件下的磨损长度约为221 μm,考虑到入侵深度仅为0.4 mm,意味着叶片每刮削掉1 μm厚的Ni-Cg涂层,其自身磨损0.55 μm;该结果表明Ni-Cg涂层在高刮擦速度下能够严重的损伤叶片,可刮削性较差。

对于与Al-hBN涂层对磨的叶片,磨损情况完全相反。在所有条件下,叶片的长度变化均为负值,表明叶片增长。其原因主要是刮擦过程中Al-hBN涂层发生了粘附转移,在叶尖上形成了涂层材料的粘附层(见后文)。对比不同速度下的叶片长度变化可见,150 m/s条件下叶片的长度变化为−838 μm,不但远大于30 m/s条件下的叶片增长量(−50 μm),也远大于叶片的刮擦深度(0.4 mm),表明刮擦速度促进Al-hBN涂层向对磨叶片的粘附转移,刮擦速度越高,涂层粘附程度越强。

需要指出的是,尽管与Al-hBN涂层对磨的钛合金叶片并未出现磨损,但这并不意味着Al-hBN涂层显示了良好的可刮削性。因为涂层粘附叶片至少存在如下不利影响:①粘附层导致叶片增长,改变叶片的运行状态,影响叶片的动平衡,危害涡轮发动机的安全运行;②叶片增长会相应的增加叶片对涂层的切入深度,极大地缩短涂层的服役寿命。基于以上原因可见,Al-hBN涂层与Ni-Cg均表现出了较差的可刮削性。不同的是,Ni-Cg涂层通过磨损叶片体现较差的可刮削性,而Al-hBN涂层则通过粘附叶片。

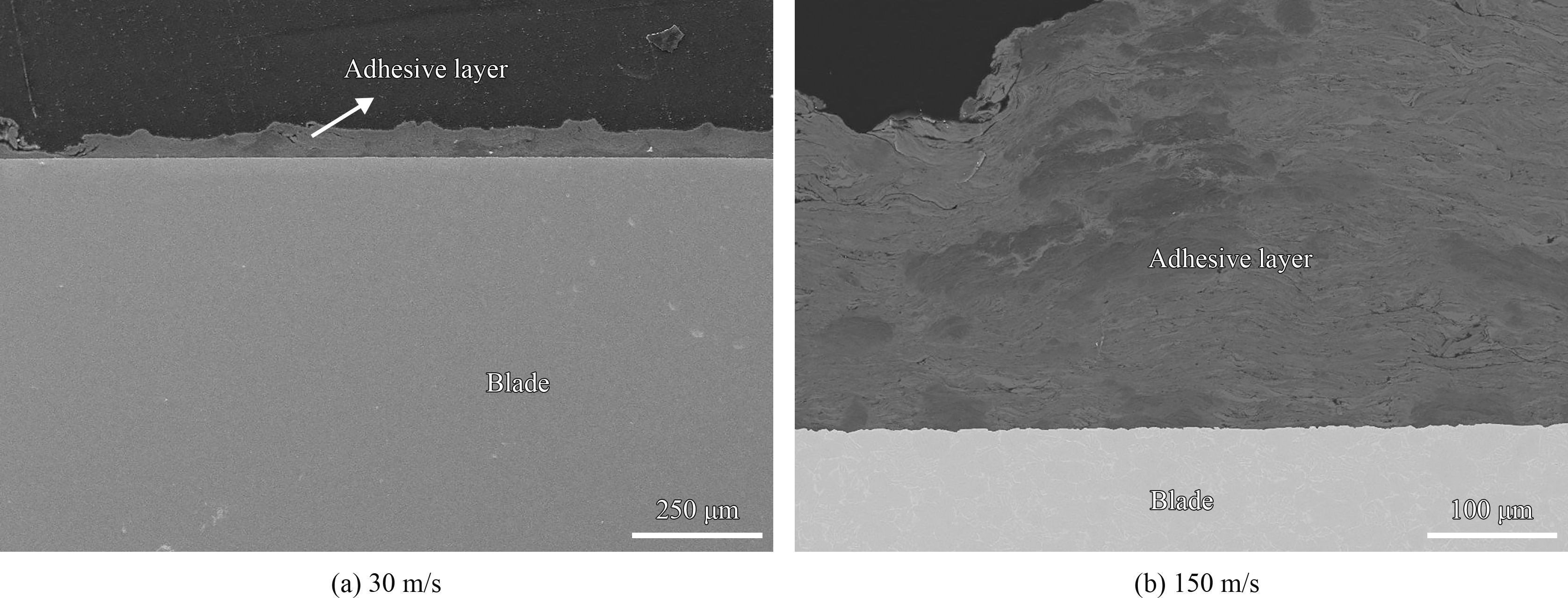

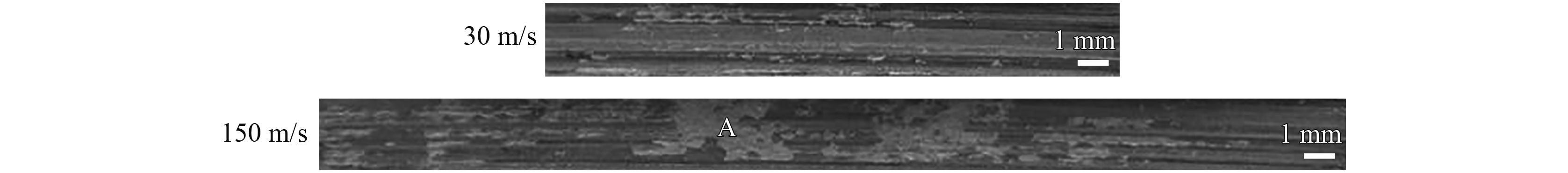

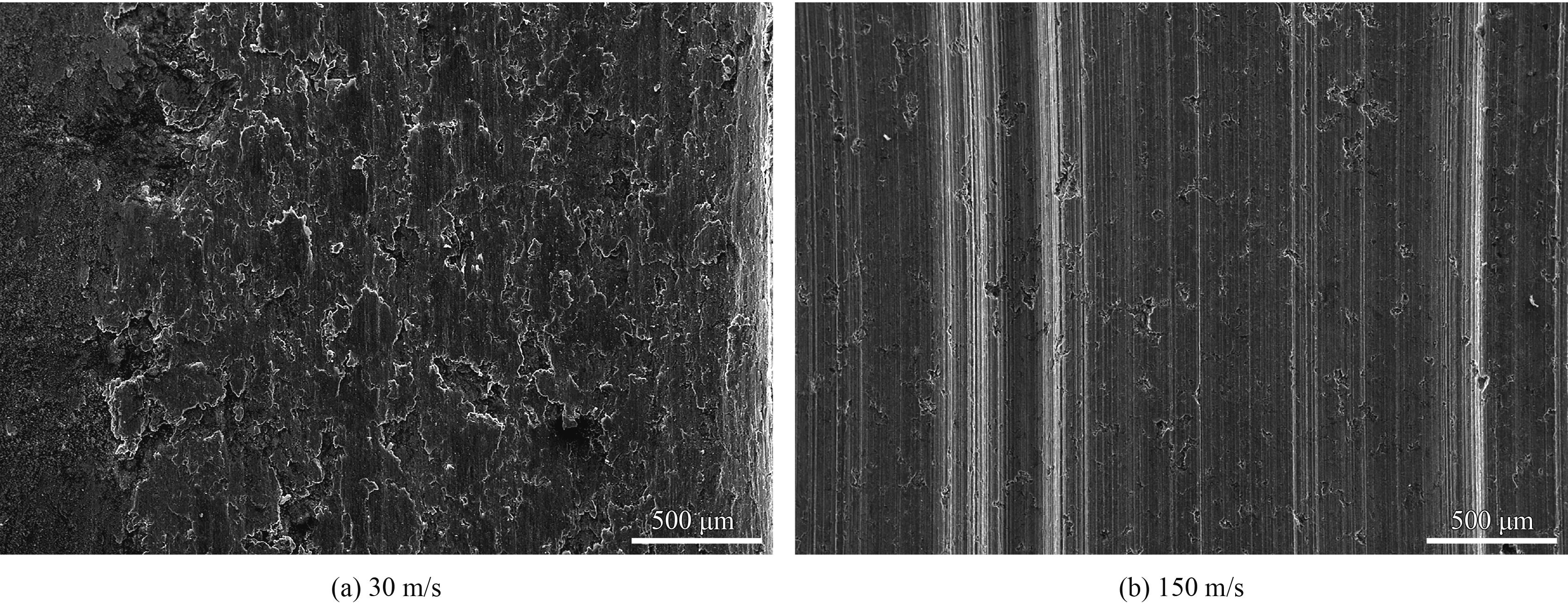

2.2 磨损机制 2.2.1 Al-hBN与TC4摩擦副图3至图6为TC4叶片与Al-hBN涂层的磨痕宏观及微观形貌照片。显然,刮擦速度对于磨损机制有显著的影响。

低速条件下(30 m/s),涂层对叶片的粘附轻微,大部分叶尖表面为“赤裸”状态,仅在叶尖前缘形成了涂层材料的粘附层,且粘附层厚度较小,见图3(a)及图4(a)。相应地,涂层磨痕表面较为光滑,以涂抹碾压为主要磨损机制,同时伴有一定的犁沟,见图5及图6(a)。随着Vt的增大,涂层向叶尖的粘附程度明显增强。高速条件下(150 m/s),几乎观察不到原始的叶尖表面,绝大部分表面被粘附过来的涂层材料所覆盖,且粘附层的高度明显高于低速条件下,见图3(b)及图4(b)。相应的,高速条件下的涂层表面的磨痕长度明显长于低速条件;由于粘附层的凹凸起伏,磨痕表面的涂抹碾压痕迹明显减少,代之以大量的犁沟,且犁沟尺寸明显大于低速条件下,见图5及图6(b)。

|

| 图 3 不同速度下与Al-hBN涂层对磨的叶尖宏观形貌 Figure 3 Macro graphs of the blade tip rubbing with Al-hBN coating under different linear velocity |

|

| 图 4 不同速度下的与Al-hBN涂层对磨的叶尖截面SEM照片 Figure 4 SEM images of the cross section of blade tip coupled with Al-hBN after rubbing test under different linear velocity |

|

| 图 5 Al-hBN涂层磨痕宏观形貌 Figure 5 Macro morphologies of scratch on Al-hBN coating |

|

| 图 6 不同速度下Al-hBN涂层磨痕表面的SEM形貌 Figure 6 SEM images of wear scratch on Al-hBN coating under different linear velocity |

由于高速条件下叶片增长量达到了−838 μm,使得实际刮擦深度大大增大,磨痕局部区域甚至出现了由于外层的Al-hBN涂层被磨穿而露出NiAl过渡层的现象,如图5(b)中A区所示。

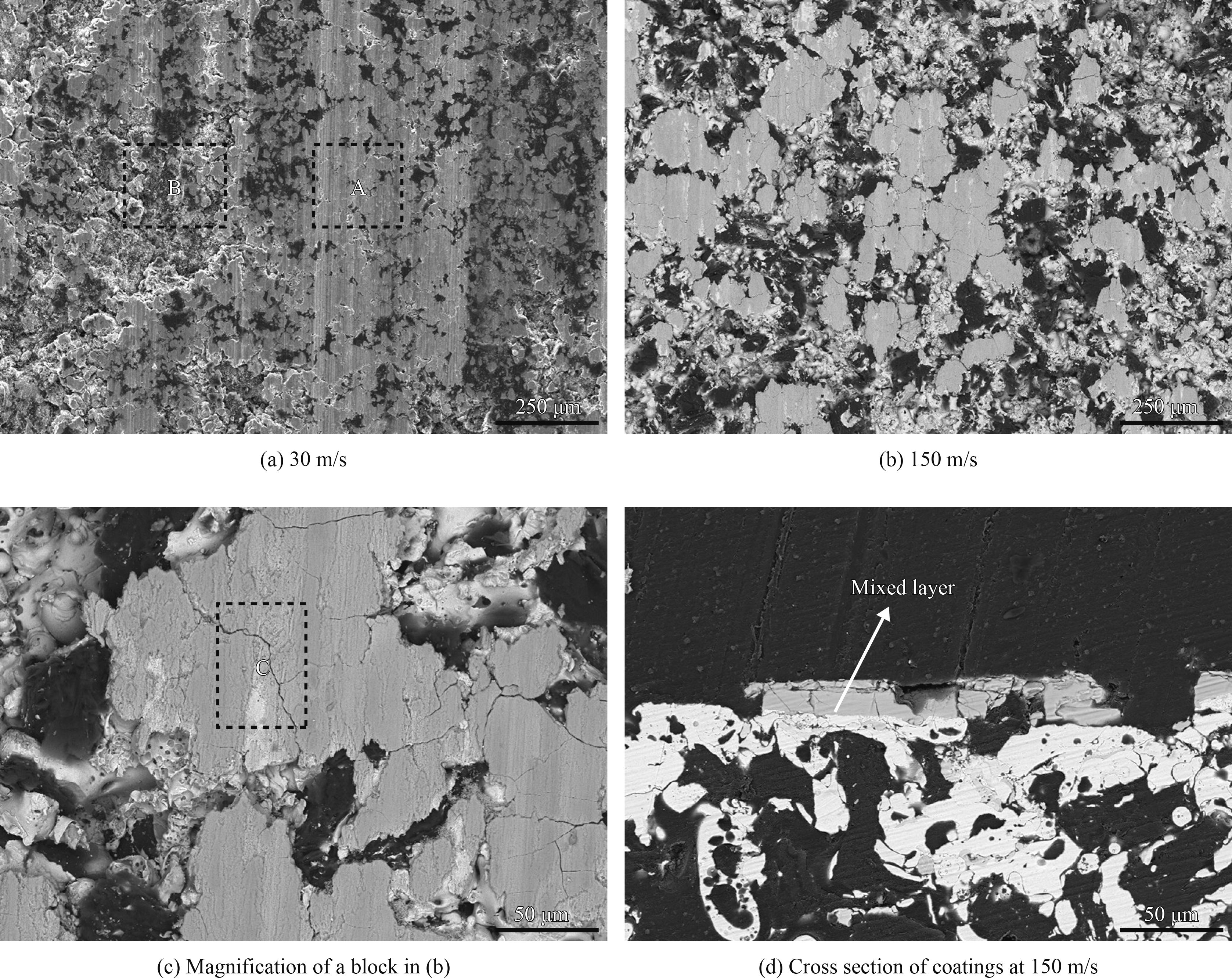

2.2.2 Ni-Cg与TC4摩擦副图7为不同速度下,Ni-Cg涂层的磨痕表面SEM形貌。低速(30 m/s)条件下,涂层的主要磨损机制为涂抹和切削。涂抹使得涂层表面被碾压,得到较为光滑的磨痕表面,见图7(a)中A区;切削使得涂层材料被剥离,导致粗糙的磨痕表面,见图7(a)中B区。能谱分析结果显示,磨痕表面主要为涂层成分Ni和一定量的O,基本没有叶片成分Ti,表明此时叶片磨损相对轻微,并未出现叶片转移到涂层表面的不利磨损机制。

|

| 图 7 不同速度下的Ni-Cg涂层磨痕SEM形貌 Figure 7 SEM images of wear scar on Ni-Cg coating under different rubbing velocity |

高速(150 m/s)条件下,涂层磨痕表面形貌明显不同于低速,表现为磨痕表面出现了大量的、形状不规则的灰色亮块,见图7(b)。表1为灰色亮块的能谱分析结果。由表1可见,灰色亮块的主要成分为O、Ti、Al和Ni。表明灰色亮块的形成是由于刮擦过程中发生了叶片材料向涂层的转移,转移过来的叶片材料(Ti和Al)与涂层材料(Ni)在摩擦热导致的高温下发生了高温氧化,因此亮块的实质为Ti、Ni及其氧化物的混合层。

由图7(c)(d)可见,混合层表面出现了大量横纵交叉的网络裂纹,且裂纹沿厚度方向贯穿了整个混合层。由于叶片与涂层间断续、多次的接触方式,必然使得混合层上的裂纹在交变载荷的作用下发生扩展。网状裂纹及纵向裂纹的交汇,必然导致混合层的剥落;混合层的剥落又将进一步促进叶片材料向涂层表面转移以便形成新的混合层,进而加剧叶片的磨损。显然,叶片向对磨涂层的转移,是非常不利的磨损机制。

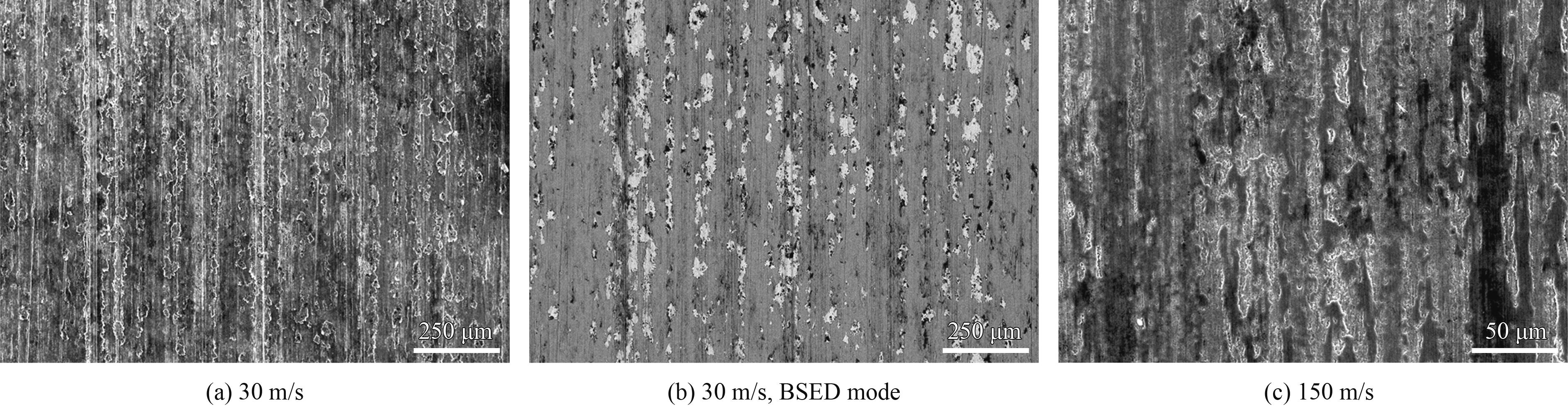

图8为不同速度下,与Ni-Cg涂层对磨的钛合金叶片的磨痕形貌。由图8(a)可见,低速条件下,涂层磨痕表面有大量的小尺寸沟槽,叶片遭受磨粒磨损。由图8(b)可见,沿滑动方向分布大量的类似涂层表面的白色亮块,能谱分析结果显示,该白色亮块的成分与涂层表面混合层的成分近似,为Ti、Ni和O的混合物,表明低速条件下,有一定量的涂层材料向叶片转移,并发生氧化。由图8(c)可见,高速条件下,叶片表面基本观察不到白色亮块,叶片以塑性变形和摩擦氧化(图中黑色区域)为主要磨损机制。塑性变形和摩擦氧化磨损机制的出现,标志着刮擦过程中叶片遭受了强烈的摩擦热效应,导致叶片严重软化和损伤,这与图2叶片在高速下的磨损结果一致。

|

| 图 8 不同速度下的叶尖表面SEM形貌 Figure 8 SEM images of blade tip surface after rubbing test under different linear velocity |

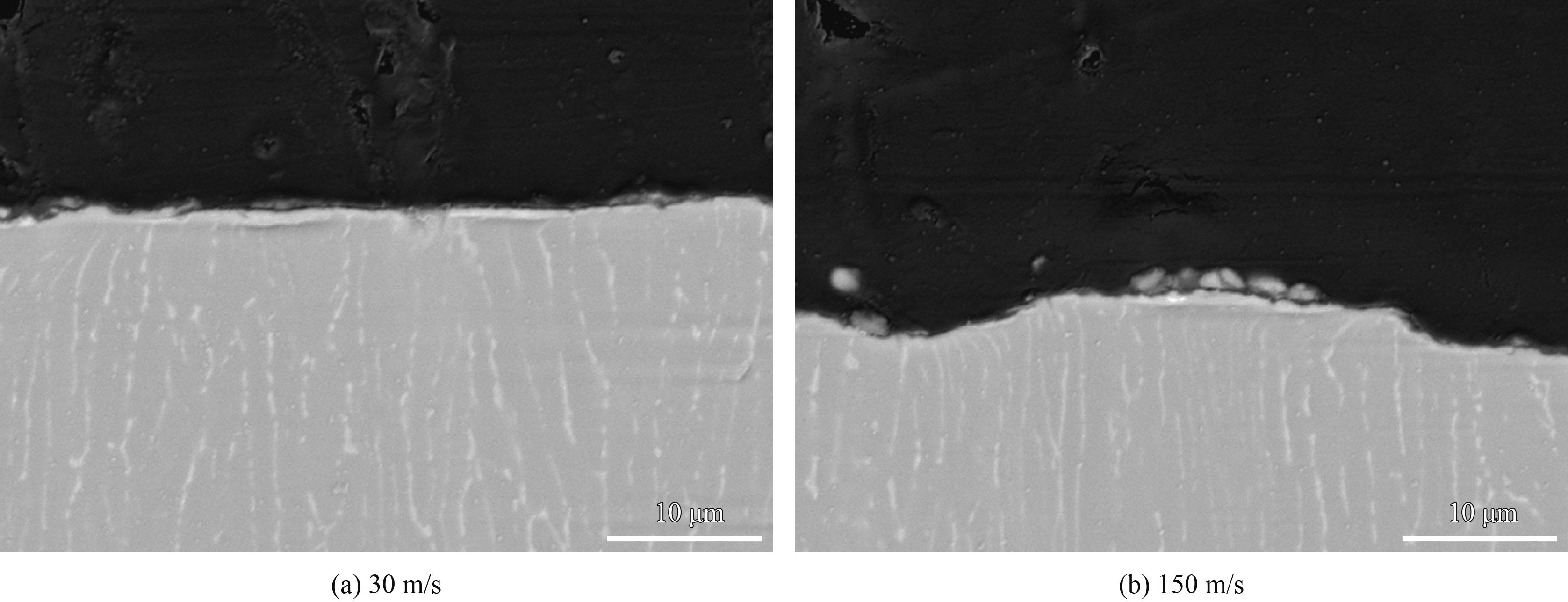

图9为叶片磨痕截面照片。由图9可见,叶片形貌由低速下的平坦转变为高速下的凹凸起伏,意味着随刮擦速度的增大,叶片的磨损机制由比比较轻微的磨粒磨损机制转变至较为严重的塑性变形和摩擦氧化,磨损加剧。

|

| 图 9 不同速度下的叶尖截面SEM形貌 Figure 9 SEM images of blade tip section after rubbing test under different linear velocity |

可刮削性作为一种特殊的摩擦学行为,同时决定于工况环境及材料性能。文中研究的两种封严涂层在硬度接近(45~50 HR15Y)的情况下,Al-hBN涂层具有更高的比能耗(Specific energy consumption,SEC)[20]和极限拉伸强度(UTS)[21-22]等力学性能,逻辑上Al-hBN涂层更易磨损叶片。但实验结果显示Al-hBN涂层粘附叶片,而Ni-Cg涂层则严重的损伤叶片,因此单纯地用涂层的力学性能,难以对叶片的不同损伤行为进行圆满的解释。

考虑到两种封严涂层在刮擦过程中表现出的截然不同的实验现象:Ni-Cg涂层在刮擦过程中有强烈的火花现象,且叶尖呈现明显的“红赤”状态;Al-hBN涂层几乎没有火花现象。显然分析刮擦界面上涂层与叶片的温度变化对其力学性能的影响,有助于更好的对试验现象进行解释。

3.1 最大可能温度根据能量守恒原理,对于图10所示的叶片与涂层的接触形式,刮擦过程中的功能转换关系可由下式得到:

式中,Ft为摩擦力,N;L为磨程,m;Ft·L为刮擦过程中的总能量,J;QT为摩擦热,J,是刮擦面及附近叶片与涂层材料的温度升高所消耗的能量;τc为涂层的剪切强度,Pa;AABCD为接触面积,mm2;TABCD为刮擦面上的涂层温度,K。

|

| 图 10 刮擦面附近的能量分布示意图 Figure 10 Schematic of energy distribution near the rubbing interface |

由式1可见,随着刮擦过程的进行,刮擦面温度TABCD逐渐升高,将导致涂层剪切强度τc逐渐降低,相应的摩擦力Ft逐渐减小。Ft的减小必然导致摩擦热QT的减少;当TABCD升高到某一临界值使得Ft和QT足够小时,必然使得QT仅能弥补涂层及叶片与周围环境间的热交换所消耗的能量,而无法进一步升高涂层及叶片的温度。此时,流入与流出涂层及叶片的能量的达到动态平衡,涂层及叶片的温度不再上升,因而将此温度定义为涂层在刮擦面能够达到的最大可能温度(Max possible temperature,MPT)。显然,MPT与涂层的软化温度正向相关,而涂层的金属相熔点又决定了涂层的软化温度,因此可以认为涂层的金属相熔点与MPT正向相关。

Al-hBN涂层的金属相Al的熔点为660 ℃,而Ni-Cg涂层的金属相Ni的熔点约为1 453 ℃。显然Ni-Cg涂层在刮擦面能够达到的最高温度,既Ni-Cg涂层的MPT明显高于Al-hBN涂层。

3.2 叶片与涂层升温速率的比值文献[23]的研究表明,高速刮擦过程中,叶片与涂层的升温速率的比值θ,可由下式定量的给出:

式中,ab和ac分别为叶片和涂层的热扩散率,m2·s−1;tbp和tcp分别为叶片与涂层在刮擦过程中的接触时间,s。

单次刮擦过程中,涂层的接触时间tcp为叶片厚度(文中叶片厚度为4 mm)和刮擦速度Vt的比值,叶片的接触时间tbp为磨痕长度L和刮擦速度Vt的比值。磨痕长度L为变量,其大小与叶片对涂层的入侵深度成正比,入侵深度越大,L越大。选取叶片入侵深度达0.2 mm (总入侵深0.4 mm的1/2)时对应的磨痕长度作为磨痕长度的平均值,由几何关系得到此平均值为17.8 mm。因此,式(2)简化为:

TC4钛合金、Al-hBN和Ni-Cg涂层的热扩散率分别为9.1、14.7和1.7×1.0−6 m2·s−1。因此,对于Al-hBN与TC4摩擦副,θ=1.65;对于Ni-Cg与TC4摩擦副,θ=4.85。

3.3 对叶片不同磨损行为的解释对于Al-hBN与TC4摩擦副,由θ=1.65可知,当涂层的温度达到300 ℃时,叶片的相应温度为495 ℃。

铝的高温强度很差,300 ℃时其极限拉伸强度不足室温时的45%;而Ti-6Al-4V在500 ℃的条件下,仍可保持约60%的室温强度(583 MPa,见图11)。因此对于Al-hBN涂层,尽管其升温速度低于叶片,但铝极差的耐高温能力,保证了叶片相对涂层始终占有力学性能优势。而铝较低的熔点(较低的软化温度)限制了刮擦面上的涂层与叶片温度的升高,进而有利于维持刮擦面上的叶片的温度处于较低的状态。

|

| 图 11 不同温度下TC4的极限拉伸强度 Figure 11 UTS under different temperature of TC4 |

较低的MPT和相对较小的θ使得Al-hBN涂层先于TC4叶片发生严重的软化。软化的叶片极易在摩擦剪切力的作用下涂抹到叶尖表面,形成涂层材料的粘附层。粘附层的存在,隔绝了涂层与叶尖的直接接触,因此与Al-hBN涂层对磨时,叶片磨损轻微,且由于涂层粘附而发生了叶片增长。

对于Ni-Cg与TC4摩擦副,由θ=4.85可知,当涂层温度为200 ℃时,叶片温度即达到970 ℃。钛合金的热强性较差,850℃时就几乎完全失去了机械强度(见图11)[24]。而得益于Ni的高熔点,Ni-Cg涂层在200℃仍可以保持较好的力学性能,且涂层在刮擦面上的温度既MPT仍然可以继续上升。因此,对于Ni-Cg与TC4摩擦副,较高的MPT和相对较大的θ使得TC4叶片由于升温过快、温度过高而先于涂层发生了严重的软化。严重的软化,将导致叶片失去力学性能优势而遭受磨损。叶尖表面出现的大尺寸犁沟、塑性流动、摩擦氧化等磨损机制可作为叶片严重软化的标志。此外,叶片与涂层的接触微凸体在如此高的接触面温度下将发生焊合;焊合点在摩擦剪切力的作用,极易由软化程度极高的TC4叶片一侧撕裂;微凸体上剩余的叶片材料残留于涂层磨痕表面,形成如图5(b)所示的混合层。

由上述的分析可见,封严涂层的热物性参数,对于叶片的磨损行为具有重要的影响。若涂层的金属相熔点较低、热扩散率较大如Al-hBN涂层,则涂层先于叶片发生软化,因此叶片磨损轻微,甚至由于涂层粘着而出现叶片增长。反之,若涂层的金属相熔点较高、热扩散率较小如Ni-Cg涂层,则涂层易造成叶片的快速升温,使得叶片严重软化,出现剧烈的磨损。

4 结 论(1) 对于Al-hBN与TC4摩擦副,主要的磨损机制为涂层向对磨叶片粘附,叶片几乎无磨损,且出现了增长的现象。

(2)对于Ni-Cg与TC4摩擦副,叶片出现了塑性变形、摩擦氧化和向对磨涂层转移等的不利的磨损机制,叶片损伤严重。

(3)刮擦速度对于封严摩擦副的磨损行为有重要的影响;随着刮擦速度的增大,涂层对叶片的粘附或磨损都将加剧。

(4)封严涂层的热物性对于叶片的损伤机制有重要的影响,低熔点、高热扩散率的涂层易先于叶片发生软化,因此叶片磨损轻微甚至被涂层粘附所取代;反之,高熔点、低热扩散率的涂层易造成叶片的首先软化,严重损伤叶片。

| [1] | BILL R C, SHIEMBOB L T. Friction and wear of sintered fibermetal abradable seal materials[J]. Journal of Lubrication technology, 1977, 99(4): 421-427. |

| 点击浏览原文 | |

| [2] | BILL R C, LUDWIG L P. Wear of seal materials used in aircraft propulsion systems[J]. Wear, 1980, 59(1): 165-189. |

| 点击浏览原文 | |

| [3] | LUDWIG L P, BILL R C. Gas path sealing in turbine engines[J]. Tribology Transactions, 1980, 23(1): 1-22. |

| 点击浏览原文 | |

| [4] | CHUPP R E, HENDRICKS R C, LATTIME S B. Sealing in turbomachinery[J]. Journal of Propulsion and Power, 2006, 22(2): 313-349. |

| 点击浏览原文 | |

| [5] | HAJMRLE K, FIALA P, CHILKOWICH A P. Abradable seals for gas turbines and other rotary equipment[C]. Proceedings of ASME Turbo Expo 2004, 2004: 673-682. |

| [6] | HAJMRLE K, FIALA P, CHILKOWICH A P. New abradable seals for industrial gas turbines[C]. Advancing the Science & Applying the Technology, 2003: 735-740. |

| [7] | LAVERTY W F. Compressor seal rub energetics study[R]. United States: Pratt and Whitney Aircraft Group, 1978. |

| [8] | EMERY A F, WOLAK J, ETEMAD S. Interfacial temperatures and surface heat fluxes during a blade-seal rubbing process[C]. AlAA 14th Fluid and Plasma Dynamics Conference, 1981: 1-6. |

| [9] | EMERY A F, WOLAK J, ETEMAD S. An experimental investigation of temperatures due to rubbing at the blade-seal interface in an aircraft compressor[J]. Wear, 1983, 91(2): 117-130. |

| 点击浏览原文 | |

| [10] | WOLAK J, EMERY A F, ETEMAD S. Preliminary results on the abradability of porous, sintered seal material[J]. Journal of Lubrication Technology, 1983, 105: 576-582. |

| 点击浏览原文 | |

| [11] | BOUNAZEF M, GUESSASMA S, AIT SAADI B. Seal creation of abradable material NiCrAl-boron nitride-polyester[C]. The Third International Conference on advances in mechanical engineering and mechanics, 2006: 17-19. |

| [12] | BOUNAZEF M, GUESSASMA S, ADDA BEDIA E A. Blade protection and efficiency preservation of a turbine by a sacrificial material coating[J]. Advanced Powder Technology, 2007, 18(2): 123-133. |

| 点击浏览原文 | |

| [13] | DADOUCHE A, CONLON M J, DMOCHOWSKI W. Experiment evaluation of abradable seal performance at high temperature[C]. 53rd ASME Turbo Expo 2008, 2008: 143-150. |

| [14] | TAYLOR T A, THOMPSON B W, ATON W. High speed rub wear mechanism in IN-718 vs. NiCrAl-bentonite[J]. Surface & Coatings Technology, 2007, 202(4-7): 698-703. |

| 点击浏览原文 | |

| [15] | MORRELL P, BETRIDGE D, GREAVES M. A new aluminum-silicon/boron nitride powder for clearance control applications[C]. Proceedings of the 15th International Thermal Spray Conference, 1998: 1187-1192. |

| [16] | BOUNAZEF M, GUESSASMA S, AIT SAADI B. The wear, deterioration and transformation phenomena of abradable coating BN-SiAl-bounding organic element, caused by the friction between the blades and the turbine casing[J]. Materials Letters, 2004, 58(27-28): 3375-3380. |

| 点击浏览原文 | |

| [17] | XUAN H J, ZHANG N, HU Y Q. Evaluation of an AlSi-polyester abradable seal coating performance using high-temperature and high-velocity abrasion tests[J]. Journal of Engineering Tribology, 2015, 230(7): 1-10. |

| 点击浏览原文 | |

| [18] | XUE W H, GAO S Y, DUAN D L. Material transfer behaviour between a Ti6Al4V blade and an aluminium hexagonal boron nitride abradable coating during high-speed rubbing[J]. Wear, 2015, 322-323: 76-90. |

| 点击浏览原文 | |

| [19] |

高禩洋, 刘阳, 段德莉. 模拟封严涂层工况的刮擦式摩擦磨损试验机[J]. 中国表面工程, 2012, 25(4): 100-106.

GAO S Y, LIU Y, DUAN D L. A rubbing type of friction and wear tester simulating working condition of seal coating[J]. China Surface Engineering, 2012, 25(4): 100-106 (in Chinese). |

| 点击浏览原文 | |

| [20] |

高禩洋, 刘夙伟, 李曙. 单摆冲击划痕法对封严涂层耐磨性的评价[J]. 摩擦学学报, 2010, 30(4): 385-391.

GAO S Y, LIU S W, LI S. Evaluation of wear resistance of abradable coatings by a single-pass pendulum scratch method[J]. Tribology, 2010, 30(4): 385-391 (in Chinese). |

| 点击浏览原文 | |

| [21] | JOHNSTON R E. Mechanical characterisation of AlSi-hBN, NiCrAl-Bentonite, and NiCrAl-bentonite-hBN freestanding abradable coatings[J]. Surface & Coatings Technology, 2011, 205(10): 3268-3273. |

| 点击浏览原文 | |

| [22] | JOHNSTON R E, EVANS W J. Freestanding abradable coating manufacture and tensile test development[J]. Surface & Coatings Technology, 2007, 202(4-7): 725-729. |

| 点击浏览原文 | |

| [23] | GAO S Y, XUE W H, DUAN D L. Effect of thermal-physical properties on the abradability of seal coating under high-speed rubbing condition[J]. Tribological Letters, 2016, doi: 10.1016/j.wear.2017.09.006. |

| 点击浏览原文 | |

| [24] |

颜鸣阜. 中国航空材料手册(第四册)[M]. 北京: 中国标准出版社, 2001: 104-120.

YAN M F. Chinese handbook of aeronautical materials (4th edition)[M]. Beijing: China Standards Press, 2001: 104-120. |