2. 云南省能源研究院有限公司,昆明 650093;

3. 昆明理工大学 复杂有色金属资源清洁利用国家重点实验室,昆明 650093

2. Yunnan Provincial Energy Research Institute Co. Ltd., Kunming 650093;

3. Key Laboratory of Complex Nonferrous Metal Resources Clean Utilization, Kunming University of Science and Technology, Kunming 650093

随着光伏领域的发展,需要研究出成本更低、质量更轻、效率更高的硅基太阳能电池。其中,在切割硅片技术环节中,以砂浆切割(Multi-wire slurry swaing, MWSS)为主的多晶切割技术,暴露了钢丝损伤高、生产率低、难处理工业废料和大量的切屑物料消耗等问题。有别于传统砂浆切割技术,金刚石线锯切割(Diamond wire sawn, DWS)技术因其具备更薄的切屑能力和损伤层厚度、更快的切割速度、无需研磨液、低污染的冷却剂等优势而备受关注[1]。然而,金刚线的固结切割方式导致切割后的硅片表面损伤层较厚、划痕密,造成了多晶硅片低的防反射率能力。同时硅片表面存在非晶层和平行切割纹导致金刚线切割多晶硅在现行酸刻蚀(HF/HNO3/H2O)方法中制绒工艺失效。这些问题阻碍了金刚线切片技术在多晶领域大规模推广应用[2-4]。

目前,对于金刚线切割多晶硅片制绒问题,国内外研究小组提出的解决方案有反应等离子刻蚀制绒(Reactive ion etching, RIE)[5]、气相刻蚀制绒(Vapor etching, VE)[6]、金属辅助化学刻蚀(Metal assisted chemical etching, MACE)[7]制绒。反应等离子刻蚀制绒虽然能得到不错的绒面结构和有效的减反效果,但设备成本过高,工艺复杂;气相刻蚀制绒尽管能有效地降低硅片表面反射率,但腐蚀性气体流场不均匀导致硅片表面各区域刻蚀深度深浅不一,难以真正应用到工业化生产当中;金属辅助化学刻蚀方法虽然因技术工艺简单、低成本且能兼容现行的工业化生产线,已被广泛应用在黑硅技术中。但在湿法黑硅的制备过程中所选取的催化金属主要是价格昂贵的Au、Ag和Pt[8-10]。此外研究还发现,由于贵金属(Au/Au3+、Ag/Ag+)的氧化还原电位较高,其催化活性较强,导致MACE刻蚀过程中硅刻蚀反应较快、形成具有大表面积的纳米多孔和硅纳米线阵列结构。这往往导致太阳能电池制作过程中的表面钝化不佳、电流收集效率低等问题,从而降低了太阳能电池的转换效率[11-13]。

针对以上问题,该文提出采用酸性湿法刻蚀预处理后,引入更廉价金属铜代替传统贵金属(Au、Ag、Pt)辅助化学刻蚀,对金刚线切割多晶硅表面进行制绒。该方法使用的金属铜催化活性温和,硅片表面形成小表面积的倒金字塔结构。且制绒后减反效果优越、去除切割纹明显,其可以更完美的融合表面低反射率和表面钝化不佳之间的矛盾。同时金属铜易去除,不易残留在硅片中形成杂质与新的复合中心增加了电池收集效率。从而推动金刚线切割多晶硅制绒的工业化。

1 材料与方法 1.1 试样制备选择试样尺寸为15.6 cm×15.6 cm,厚度0.19~0.21 cm,电阻率为1~3 Ω·cm的金刚石线锯切割P型多晶硅。先后将多晶硅片依次放入丙酮、乙醇、去离子水(Deionized water, DI)超声清洗10 min,取出后用氮气吹干备用。试验采用两种刻蚀体系:一种是一定比例配制的HF(40%(w/w)), HNO3(65%(w/w))和DI水酸刻蚀体系HF-HNO3-H2O=2:1:5(体积比),另一种是HF-H2O2-Cu(NO3)2=5.6:3.0:0.05(摩尔比)刻蚀体系。首先把清洗后的硅片放入HF(5%)反应5 min去氧化层,然后在酸刻蚀体系下分别腐蚀0、3、5、10、20和40 min。再把硅片放入(HF-H2O2-Cu(NO3)2)刻蚀体系,室温下刻蚀15 min。刻蚀后,将反应好的硅片迅速置于50% HNO3溶液中去除残余的Cu颗粒,再用DI水清洗3遍,最后用N2吹干。

1.2 检测与分析方法采用电子天平(METTLER TOLEDO)记录硅片质量损失,将配好的酸刻蚀液和烧杯放入电子天平中数值清零,然后在烧杯中放入已称量好的面积相同的多试样硅片(S=3 cm×3 cm),在刻蚀中每隔1 min记录硅片的质量;采用原子力显微镜(AFM, Agilent 5500, USA)测量硅片刻蚀前后的微观粗糙度,将刻蚀前后的硅片在20 μm×20 μm单元面积处选取3个点进行高度轮廓扫描,并取3个点的轮廓算术平均粗糙度Ra(各点高度与平均高度差绝对值的平均)和表面峰谷差值Rz(各点峰高平均值和谷深平均值之和)的平均值;采用金相显微镜(Olympus BX51M)、扫描电子显微镜(SEM, FEI, USA)观察硅片刻蚀前后的表面微观形貌;Ocean Optics USB-4100型光纤光谱仪配合积分球测量硅片表面反射率。

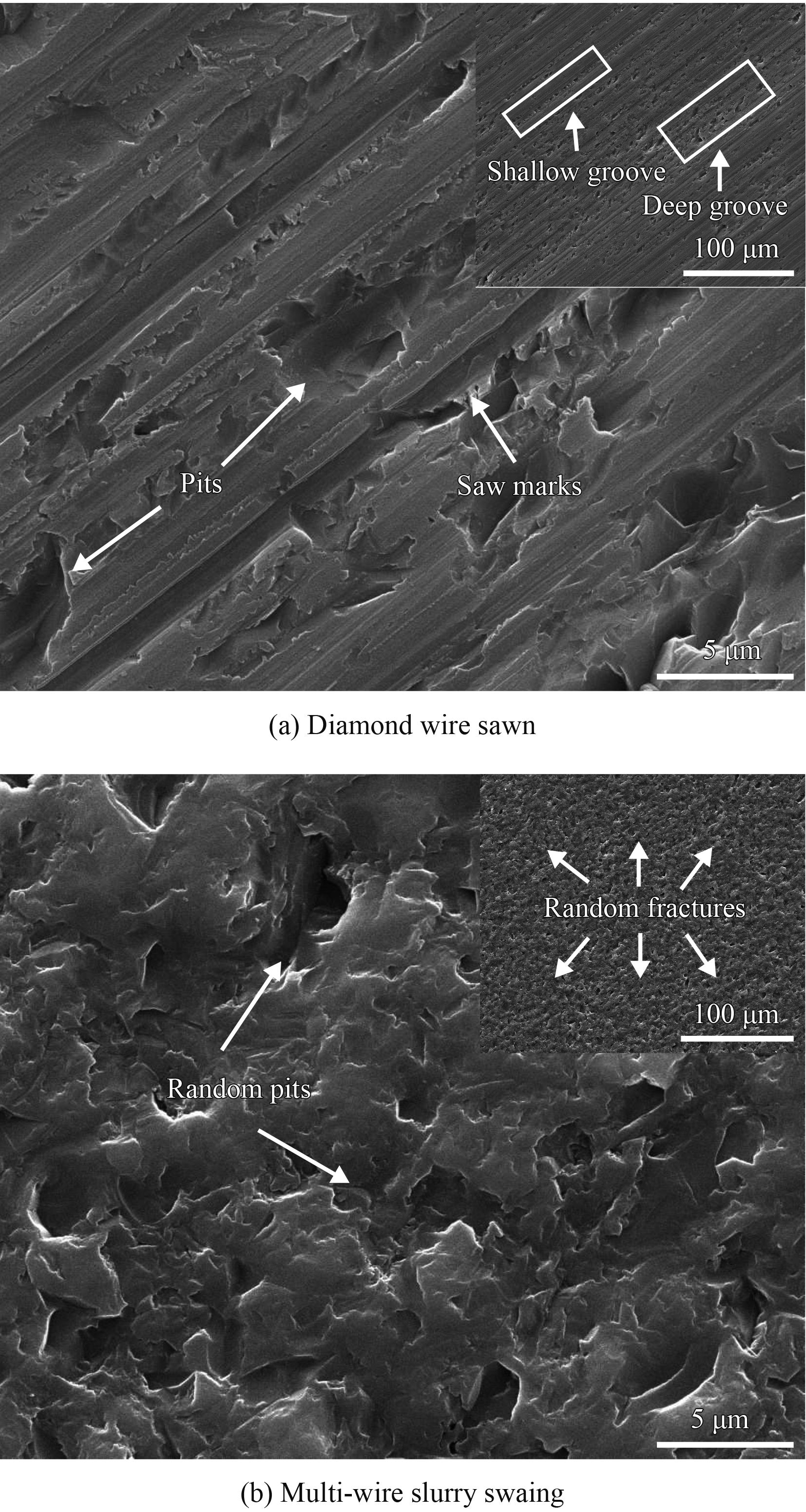

2 结果与分析 2.1 表面形貌与组成图1为多晶硅片的SEM形貌,从图1可以看出:金刚线切割硅片存在可见的平行切割纹以及沿切割方向的深/浅沟槽。在金刚线切割硅片时犁削和崩坑造成了硅片表面的复合磨损缺陷。而砂浆切割多晶硅片表面均匀分布脆崩凹坑,并没有金刚线切割硅片中表面的光滑区和线痕[14]。

|

| 图 1 多晶硅片的SEM形貌 Figure 1 SEM images of multicrystalline silicon wafers |

两种硅片的减反测量结果如图2所示,在波长为300~1 100 nm范围内金刚线切割多晶硅片的反射率明显高于砂浆切割多晶硅片。这是由于金刚线切割硅片比砂浆切割硅片更为光亮,并在塑性光滑区存在非晶化,提高了反射率[15-16]。且可见光范围内,金刚线切割硅片平均反射率比砂浆切割硅片平均反射率高出8.38%。

|

| 图 2 金刚线切割、砂浆切割多晶硅片的反射率 Figure 2 Reflectivity of DWS and MWSS multicrystalline silicon wafers |

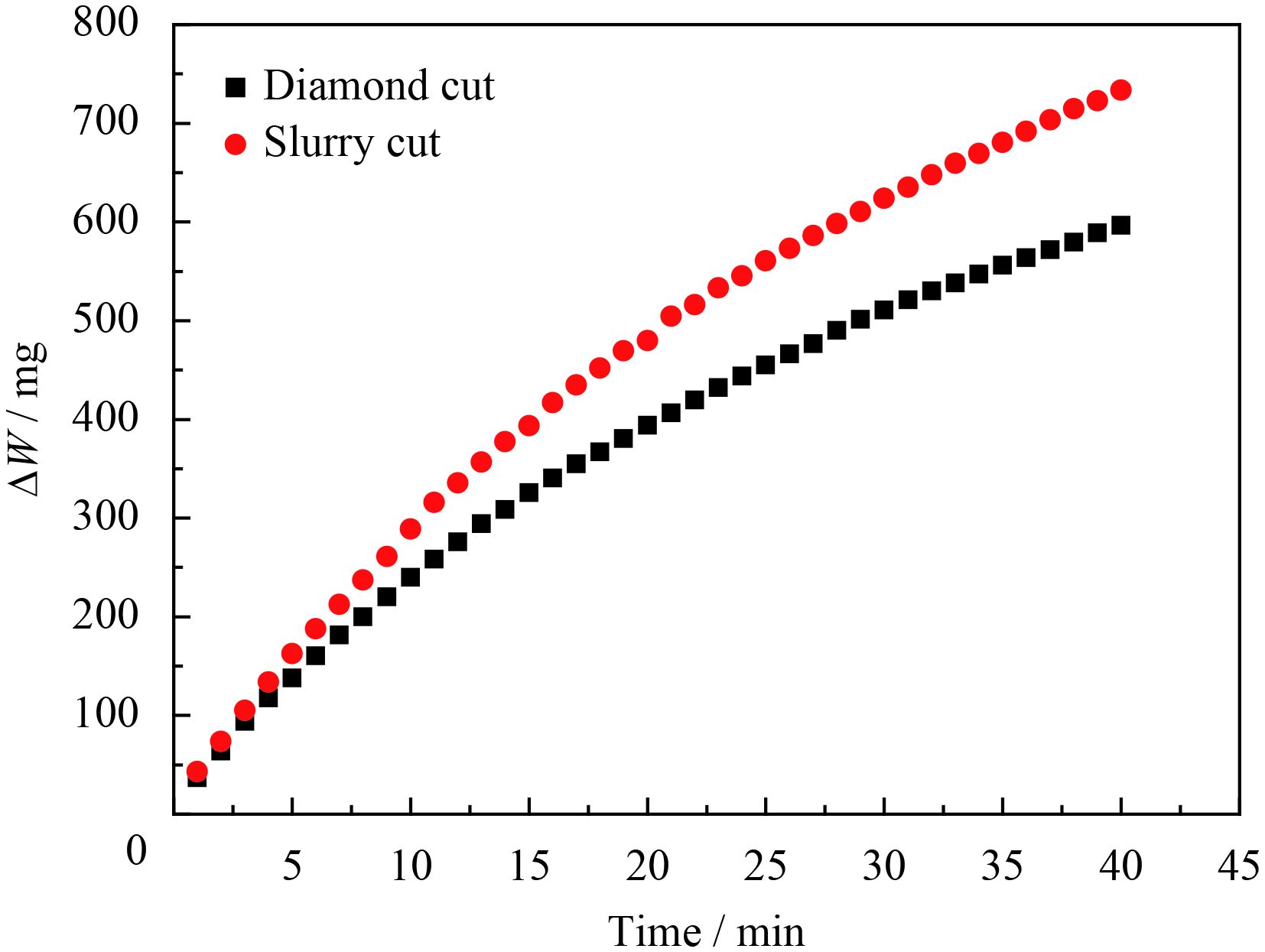

图3为硅片质量损失随刻蚀时间的变化,从图3可以看出:在酸刻蚀液中砂浆切割多晶硅片比金刚线切割的多晶硅片质量损失更多、损失差(同一横坐标下相邻两点在纵坐标上的截距)越来越大、制绒反应速率更快(相邻两点连线的斜率)。同时在反应中,两种硅片反应速率先快后慢。这是由于硅片加入到酸刻蚀液时,释放的热量促进反应的进行,后随着溶液中氧化剂的消耗,反应速率减缓。

|

| 图 3 硅片质量损失随刻蚀时间的变化 Figure 3 Weight loss of silicon wafers under different etching time |

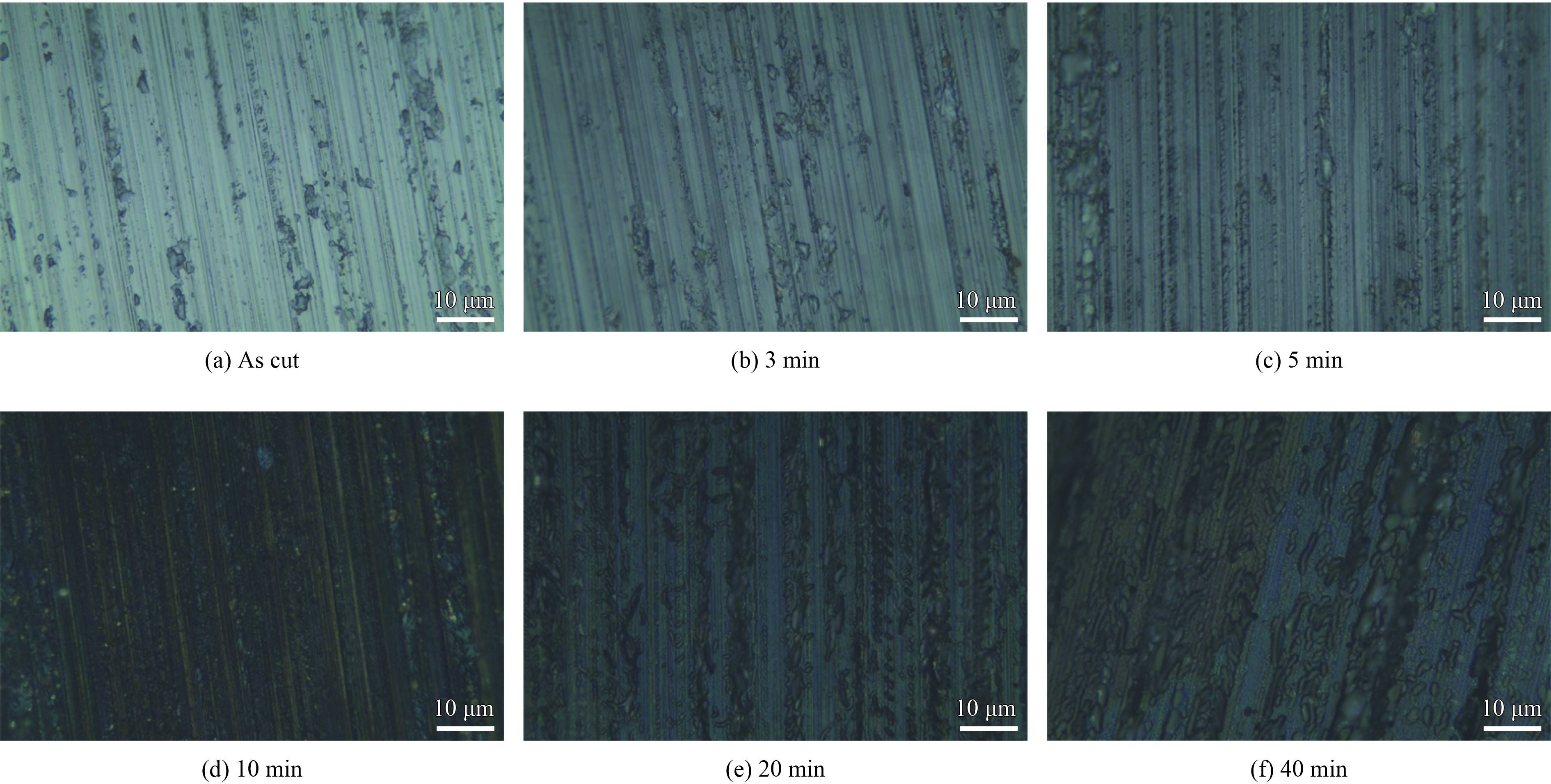

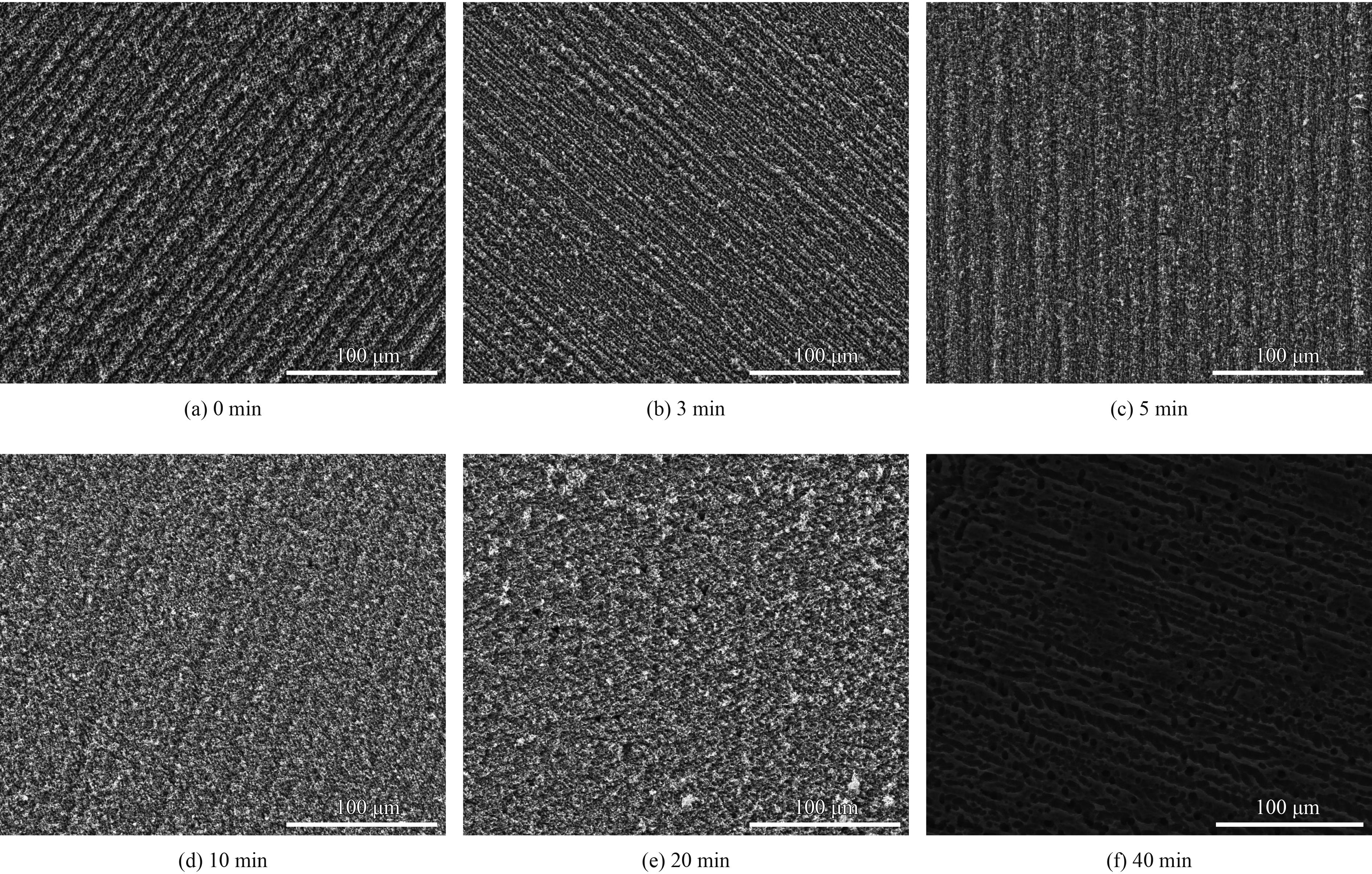

图4为酸腐蚀液刻蚀不同时间后所获得的金相显微形貌。从图中可以看出:金刚线切割的多晶硅片在刻蚀过程中有很强的选择性,线痕和凹裂处优先刻蚀,开始时出现很明显的月牙形腐蚀槽,并沿切割纹方向排列[17-18]。随着刻蚀时间的增加,月牙形腐蚀槽逐渐增大,形成虫绒状的蚀坑。出现上述形貌的原因可能是,酸性湿法刻蚀过程中激发点分布不同,酸性湿法刻蚀反应最先发生在反应激活能最低的位置,即优先刻蚀金刚线切割多晶硅片切割痕和脆性凹裂处[16]。

|

| 图 4 金刚线切割多晶硅片在酸腐蚀液刻蚀不同时间后所得到的金相显微形貌 Figure 4 Metallographic microscope images of DWS multicrystalline silicon wafers treated by acid etching solution under different etching time |

由图5可见,随着砂浆切割多晶硅片在腐蚀液中反应时间的增加,硅片表面的暗条痕逐渐加深,分布的腐蚀蚀坑也逐渐变大。当硅片刻蚀20 min时,出现很明显的小月牙形腐蚀条,并随机排列在硅片表面。随着刻蚀时间的增加,小月牙形腐蚀条逐渐增大,形成密集均匀的虫绒状腐蚀蚀坑[19-20]。两种硅片的切割机理以及原始形貌的差别,造成了与前者金刚线切割硅片腐蚀不同的结果。

|

| 图 5 砂浆切割多晶硅片在酸腐蚀液刻蚀不同时间后所得到的金相显微形貌 Figure 5 Metallographic microscope images of MWSS multicrystalline silicon wafers treated by acid etching solution under different etching time |

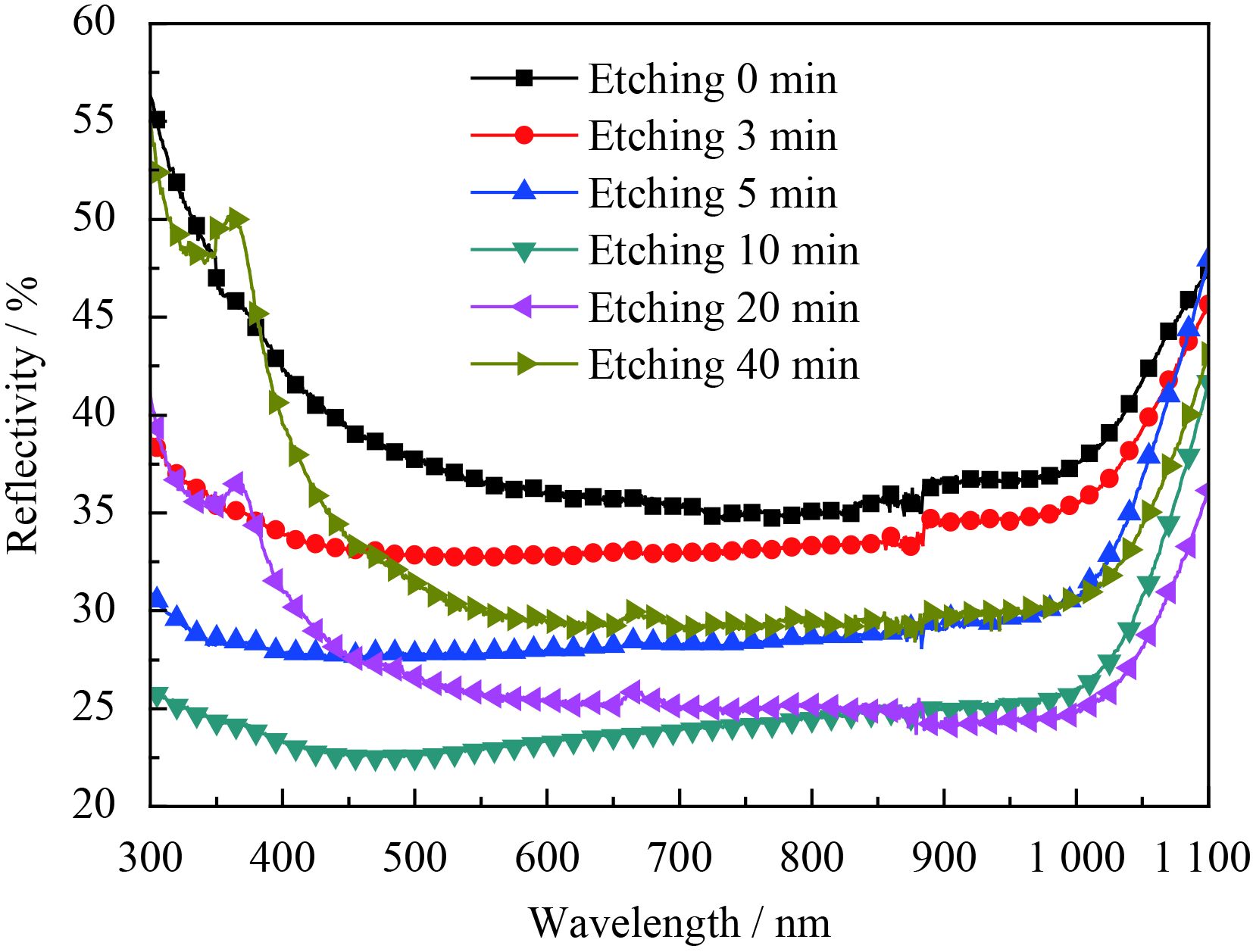

图6为金刚线切割多晶硅片在酸刻蚀体系刻蚀不同时间后所获得的反射率。由图中可以看出,通过酸刻蚀后的硅片反射率整体比原片低,但总体减反效果并未达到工业化要求。且硅片的反射率随刻蚀时间的增加先降低后上升。反射率缓升的原因是金刚线切割的多晶硅片在酸刻蚀体系刻蚀较长时间下使硅片表面形貌近似的“抛光”,而这种近似“抛光”的表面微观形貌一般没有减反效果[21-22]。

|

| 图 6 金刚线切割多晶硅片在酸腐蚀液刻蚀不同时间后的反射率 Figure 6 Reflectivity of DWS multicrystalline silicon wafers treated by acid etching solution under different etching time |

综合金刚线切割多晶硅酸制绒效果来看,制绒后的硅片反射率偏高且表面切割纹难以去除,需通过其他制绒方法来解决该问题。因此下文通过酸腐蚀后用金属铜辅助化学刻蚀来改善金刚线切割多晶硅片的绒面和切割纹。

2.3 不同酸洗预处理时间对金属铜辅助化学刻蚀的影响图7给出经酸腐蚀和金属铜辅助化学刻蚀后硅片表面的形貌变化。由图可以看出,随刻蚀时间的增加,硅片表面的往复纹得到有效改善。通过原子力显微镜算出刻蚀10 min后硅片的粗糙度值为Ra=0.31 μm,Rz=3.06 μm;相比金刚线切割多晶硅原片的Ra=0.34 μm,Rz=3.27 μm微观粗糙度降低约7%。

结合多次试验现象和文献报道:金刚线切割多晶硅片在酸性湿法刻蚀反应中,硅片形貌从刚开始的蚀槽逐渐增大成为条状蚀坑,到最后条状蚀坑占据大部分,相邻的蚀坑相互吞蚀,达到近似“抛光”效果。然而酸刻蚀制绒后的多晶硅形貌对金属辅助化学刻蚀有“遗传”特性,从而致使硅片的微观粗糙度减小。但最终制绒后的金刚线切割多晶硅片不能完全消除表面切割痕[23-25]。

|

| 图 7 硅片在酸腐蚀液中预处理不同时间,并在金属铜辅助化学刻蚀液中刻蚀15 min的低倍SEM形貌 Figure 7 Low-magnification SEM images of the silicon wafers pretreated by different acid etching time and combined of 15 min Cu-assisted chemical etching solution |

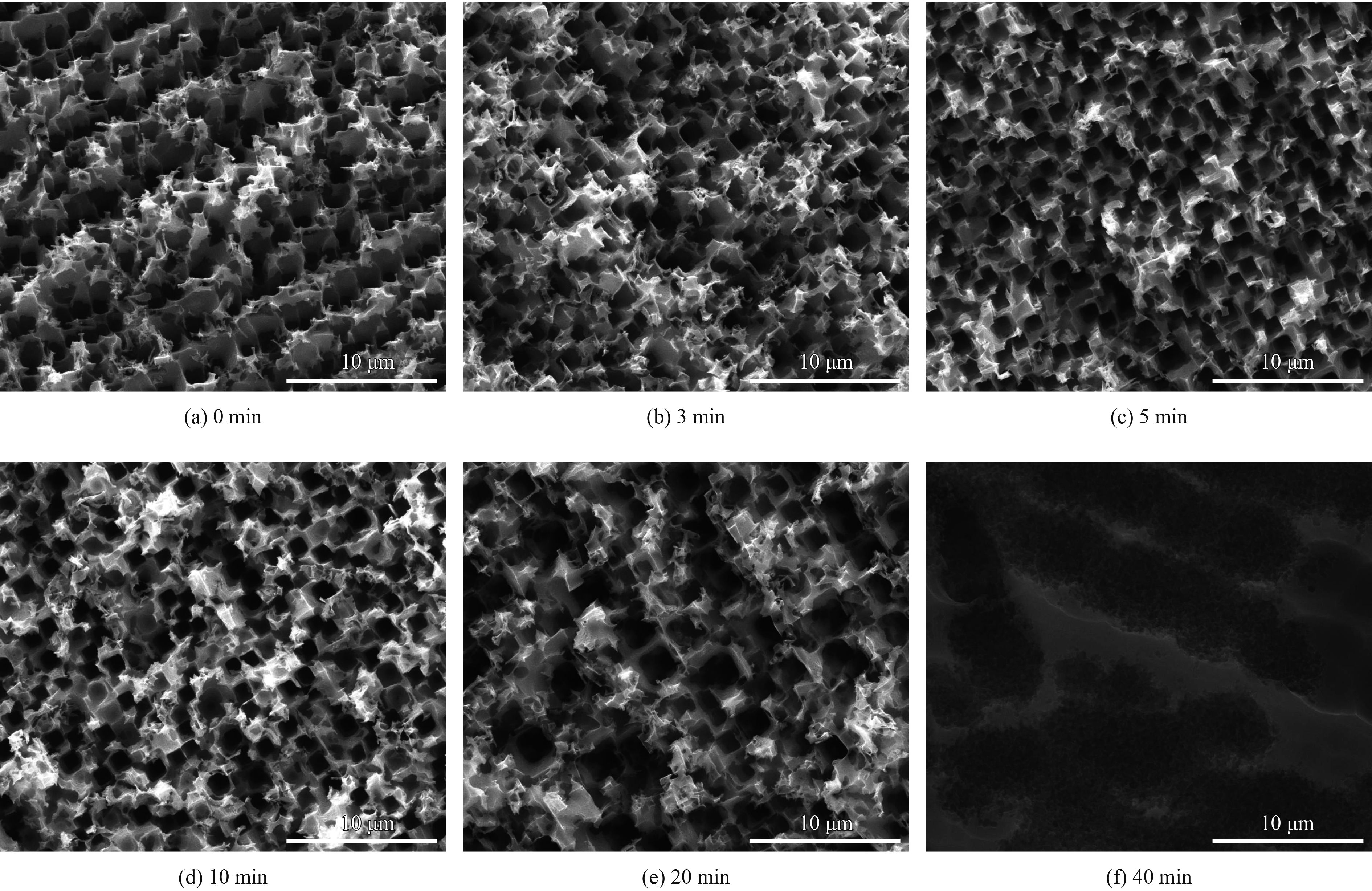

图8为经酸腐蚀和金属铜辅助化学刻蚀后硅片表面形貌。由图可以看出,制绒后的多晶硅表面主要呈现倒金字塔结构。随刻蚀时间的增加,多晶硅片的表面均匀性表现出先增加后降低的趋势。当刻蚀时间为5 min时,所对应的硅片表面均匀性最好。对于均匀性这一变化可以解释为硅片在酸刻蚀液反应5 min后,多晶硅片的表面除了较大的条状刻蚀坑外,其余部分是一些均匀的较细浅的腐蚀坑。这种表面形貌的变化可能更有利于铜颗粒的沉积,从而在第二步刻蚀过程中硅片刻蚀的更均匀;而随着酸刻蚀时间的增加,多晶硅片的表面细浅的腐蚀坑减少,主要表现为大尺寸的条状刻蚀坑,这一变化可能导致金属铜辅助化学刻蚀过程中不均匀性的增加[26-28]。

|

| 图 8 硅片在酸腐蚀液中预处理不同时间,并在金属铜辅助化学刻蚀液中刻蚀15 min所获得的高倍SEM形貌 Figure 8 High-magnification SEM images of the silicon wafers pretreated by different acid etching time and combined of 15 min Cu-assisted chemical etching solution |

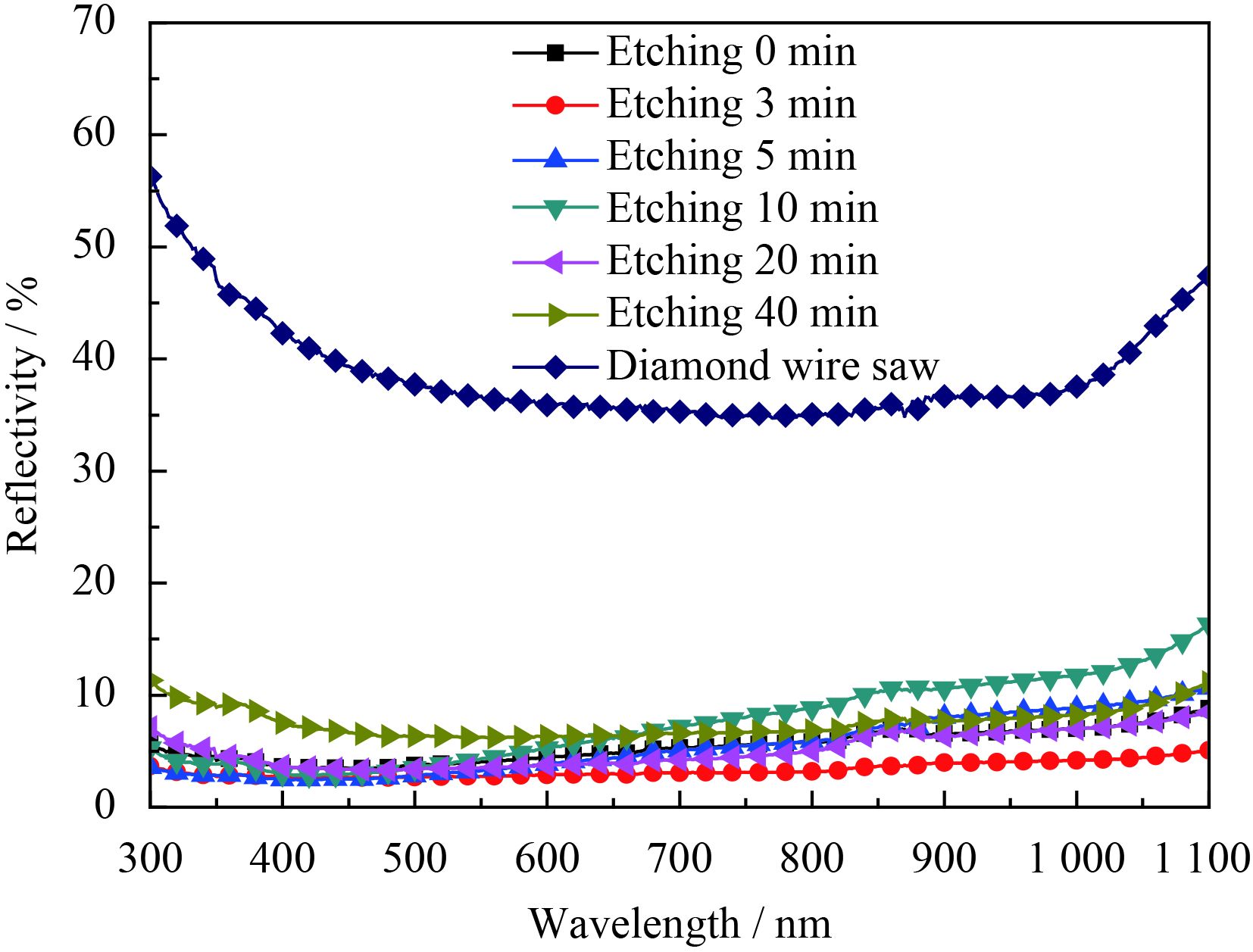

图9为原片和金属铜辅助化学刻蚀制绒后硅片的反射率。从图中可以看出:制绒后硅片表面减反能力明显改善,刻蚀后的样品在紫外和红外波长范围表现出更好的减反效果。随着刻蚀时间的增加样品平均反射率整体先降低后上升。经过酸洗预处理5 min,金属铜辅助化学刻蚀15 min的硅片反射率最低,为3.32%。随后样品的减反能力随预处理时间而不断降低,这可能是由于硅片表面均匀性降低所致。

|

| 图 9 硅片在酸腐蚀液中预处理不同时间,并在金属铜辅助化学刻蚀液中刻蚀15 min所获得的反射率 Figure 9 Reflectivity of the silicon wafers pretreated by different acid etching time and combined of 15 min Cu-assisted chemical etching solution |

(1)相比于传统湿法制绒技术,金属铜辅助化学刻蚀在制绒环节中表现出更优异的性能效果。研究结果表明:随着酸刻蚀时间的增加,金刚线切割多晶硅片表面往复纹得到有效改善,硅片表面均匀性呈现出随刻蚀时间先增加后降低的趋势,且刻蚀后硅片表面显示出较为规则的倒金字塔结构。

(2)反射率测试结果显示,倒金字塔结构的引入能够有效地降低硅片表面的反射率。当酸洗预处理时间为5 min,铜粒子辅助刻蚀时间为15 min时,样品表面倒金字塔结构最为均匀且其具有最低平均反射率3.32%。

(3)在后期硅片处理中,金属铜易去除,不易残留在硅片中形成杂质和新的复合中心。相较于其他银、金、铂金属辅助化学刻蚀,制绒成本更低,并有望成为工业化金刚线切割多晶硅制绒的新方法。

| [1] | HARDIN C W, QU J, SHIH A J. Fixed abrasive diamond wire saw slicing of single-crystal silicon carbide wafers[J]. Materials and Manufacturing Processes, 2004, 19(2): 355-367. |

| 点击浏览原文 | |

| [2] | GASSILLOUD R, BALLIF C, GASSER P, et al. Deformation mechanisms of silicon during nanoscratching[J]. Physica Status Solidi A, 2005, 202(15): 2858-2869. |

| 点击浏览原文 | |

| [3] | ZHANG H, DING B, CHEN T H. A high efficiency industrial polysilicon solar cell with a honeycomb-like surface fabricated by wet etching using a photoresist mask[J]. Applied Surface Science, 2016, 387: 1265-1273. |

| 点击浏览原文 | |

| [4] | JANG J I, LANCE M J, WEN S Q, et al. Indentation-induced phase transformations in silicon: influences of load, rate and indenter angle on the transformation behavior[J]. Acta Materialia, 2005, 53(6): 1759-1770. |

| 点击浏览原文 | |

| [5] | YOO J S, CHO J S, AHN S J. Random reactive ion etching texturing techniques for application of multicrystalline silicon solar cells[J]. Thin Solid Films, 2013, 546(9): 275-278. |

| 点击浏览原文 | |

| [6] | XIAO Z G, GENG G Y, WEI X Q, et al. On the mechanism of the vapor etching of diamond wire sawn multi-crystalline silicon wafers for texturing[J]. Materials Science in Semiconductor Processing, 2016, 53: 8-12. |

| 点击浏览原文 | |

| [7] | KUMAGAI A. Texturization using metal catalyst wet chemical etching for multicrystalline diamond wire sawn wafer[J]. Solar Energy Materials & Solar Cells, 2015, 133: 216-222. |

| 点击浏览原文 | |

| [8] | NIU Y C, LIU H T, LIU X J, et al. Study on nano-pores enlargement during Ag-assisted electroless etching of diamond wire sawn polycrystalline silicon wafers[J]. Materials Science in Semiconductor Processing, 2016, 56: 119-126. |

| 点击浏览原文 | |

| [9] | NIU Y C, LIU H T, LIU X J, et al. Study on nano-pores enlargement during Ag-assisted electroless etching of diamond wire sawn polycrystalline silicon wafers[J]. Materials Science in Semiconductor Processing, 2016, 56: 119-126. |

| 点击浏览原文 | |

| [10] | ZHONG S H, HUANG Z G, LIN X X, et al. High-efficiency nanostructured silicon solar cells on a large scale realized through the suppression of recombination channels[J]. Advanced Materials, 2015, 27(3): 555-561. |

| 点击浏览原文 | |

| [11] | ZHANG C, LI S Y, MA W H, et al. Fabrication of ultra-low antireflection SiNWs arrays from mc-Si using one step MACE[J]. Journal of Materials Science Materials in Electronics, 2017, 28(12): 8510-8518. |

| 点击浏览原文 | |

| [12] | ZHENG H, HAN M G, ZHENG P, et al. Porous silicon templates prepared by Cu-assisted chemical etching[J]. Materials Letters, 2014, 118(118): 146-149. |

| 点击浏览原文 | |

| [13] | CAO Y, ZHOU Y R, LIU F Z, et al. Progress and mechanism of Cu assisted chemical etching of silicon in a low Cu2+ concentration region[J]. ECS Journal of Solid State Science and Technology, 2015, 4(8): 331-336. |

| 点击浏览原文 | |

| [14] | LIU X M, LI M, CHEN W H, et al. The surface characteristics of diamond wire sawn multicrystalline silicon wafers and their acidic texturization[J]. ACTA Photonica Sinica, 2014, 43(8): 138-143. |

| 点击浏览原文 | |

| [15] | YU X G, WANG P, LI X P, et al. Thin czochralski silicon solar cells based on diamond wire sawing technology[J]. Solar Energy Materials & Solar Cells, 2012, 98(1): 337-342. |

| [16] | CHEN W H, LI M, LIU X M, et al. Research of the cutting marks on diamond wire cut multicrystalline silicon wafers and the method to remove them[J]. Journal of Synthetic Crystals, 2014, 43(2): 314-320. |

| [17] | ACKER J, KOSCHWITZ T, MEINEL B, et al. HF/HNO3 etching of the saw damage[J]. Energy Procedia, 2013, 38(38): 223-233. |

| [18] | CHEN W H, LIU X M, LI M, et al. On the nature and removal of saw marks on diamond wire sawn multicrystalline silicon wafers[J]. Materials Science in Semiconductor Processing, 2014, 27(1): 220-227. |

| 点击浏览原文 | |

| [19] | LIPPOLD M, BUCHHOLZ F, GONDEK C, et al. Texturing of SiC-slurry and diamond wire sawn silicon wafers by HF-HNO3-H2SO4 mixtures[J]. Solar Energy Materials & Solar Cells, 2014, 127(4): 104-110. |

| 点击浏览原文 | |

| [20] | MEINEL B, KOSCHWITZ T, ACKER J. Textural development of SiC and diamond wire sawed sc-silicon wafer[J]. Energy Procedia, 2012, 27(7): 330-336. |

| 点击浏览原文 | |

| [21] | EI-AMIN A A. Use of etching to improve efficiency of the multicrystalline silicon solar cell by using an acidic solution[J]. Silicon, 2015, 9(1): 1-7. |

| 点击浏览原文 | |

| [22] | MEINEL B, KOSCHWITZ T, BLOCKS C, et al. Comparison of diamond wire cut and silicon carbide slurry processed silicon wafer surfaces after acidic texturisation[J]. Materials Science in Semiconductor Processing, 2014, 26(1): 93-100. |

| 点击浏览原文 | |

| [23] | YU D, WANG S, LI L, et al. One-step Cu-assisted chemical etching on polycrystalline silicon[J]. Micronanoelectronic Technology, 2014, 51(4): 47-54. |

| [24] | WANG Y, YANG L X, LIU Y P, et al. Maskless inverted pyramid texturization of silicon[J]. Scientific Reports, 2015, 5: 10843. |

| 点击浏览原文 | |

| [25] | CAO M, LI S Y, DENG J X, et al. Preparation of large-area porous silicon through cu-assisted chemical etching[J]. Materials Science Forum, 2016, 847: 78-83. |

| 点击浏览原文 | |

| [26] | ZHUANG Y F, ZHONG S H, HUANG Z G, et al. Versatile strategies for improving the performance of diamond wire sawn mc-Si solar cells[J]. Solar Energy Materials & Solar Cells, 2016, 153: 18-24. |

| 点击浏览原文 | |

| [27] |

周兆忠, 吴喆, 冯凯萍. 多晶硅表面制绒技术研究现状[J]. 材料导报, 2015, 29(9): 55-61.

ZHOU Z Z, WU Z, FENG K P. A review on surface texturing technology for multicrystalline silicon[J]. Materials Review, 2015, 29 (9): 55-61 (in Chinese). |

| 点击浏览原文 | |

| [28] | CAO F, CHEN K X, ZHANG J J, et al. Next-generation multi-crystalline silicon solar cells: Diamond-wire sawing, nano-texture and high efficiency[J]. Solar Energy Materials & Solar Cells, 2015, 141: 132-138. |

| 点击浏览原文 |