2. 中国科学院金属研究所 腐蚀与防护实验室,沈阳 110016

2. Laboratory for Corrosion and Protection, Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016

DD98M合金是在原DD98合金基础上,通过调整Ti和Al等元素的含量而获得的一种新型无Re镍基单晶合金[1]。与传统镍基高温合金相比,DD98M合金具有高强度、低成本等特点,有望被用于新一代航空发动机叶片材料。高温防护涂层,如MCrAlY包覆涂层、热障涂层等在保护DD98M合金免受高温腐蚀环境影响方面起到了至关重要的作用。然而,由于高温环境中涂层与合金基体之间的互扩散,导致二次反应区(Secondary reaction zone,SRZ)和有害的拓扑密排相(Topologically close-packed,TCP)在合金表面附近形成[2-3]。研究表明,SRZ一般由TCP相、γ相和γ′相等构成,它会引起基体局部化学性质的变化[4-6]。TCP相的析出消耗了合金基体中的难熔元素,削弱了这些元素的固溶强化效果,促进裂纹萌生,造成局部断裂[7-9]。SRZ与TCP相的出现严重限制了无Re单晶合金DD98M在航空领域的实际应用,因此,为DD98M合金设计一种合适的涂层至关重要。

王福会等人[10-12]发明了一种新概念防护涂层——纳米晶涂层。这种涂层与传统防护涂层的最大区别在于,纳米晶涂层与合金基体具有完全相同的成分,因此与基体有很好的相容性,避免了由于涂层与基体互扩散导致的SRZ和有害脆性相的形成[13-14]。另外,纳米晶涂层也极大地提高了合金基体的抗高温氧化和热腐蚀性能[15-17]。随后,高温防护涂层组的科研人员相继研究了纳米化对K38G、Ni3Al和M951等多晶合金抗氧化性能的影响[18-20]。发现纳米化材料中拥有大量的晶界,其塑性变形能力大大超过了粗晶材料,因此在氧化过程中产生的各种应力较容易被释放,从而降低了氧化膜开裂和剥落的趋势,极大地提高了氧化膜的粘附性。

研究表明,纳米晶涂层是一种很有应用前景的新型涂层。DD98M单晶合金成分上的特点是难熔金属(W,Mo)含量较高、铬含量较低,这说明该合金的热腐蚀性能较差。而目前对该合金进行表面纳米化的研究较少。文中采用磁控溅射的方法在DD98M合金表面制备纳米晶涂层,研究了DD98M合金及同成分的纳米晶涂层在900 ℃Na2SO4+25%K2SO4和Na2SO4+25%NaCl两种混合盐中的热腐蚀行为。

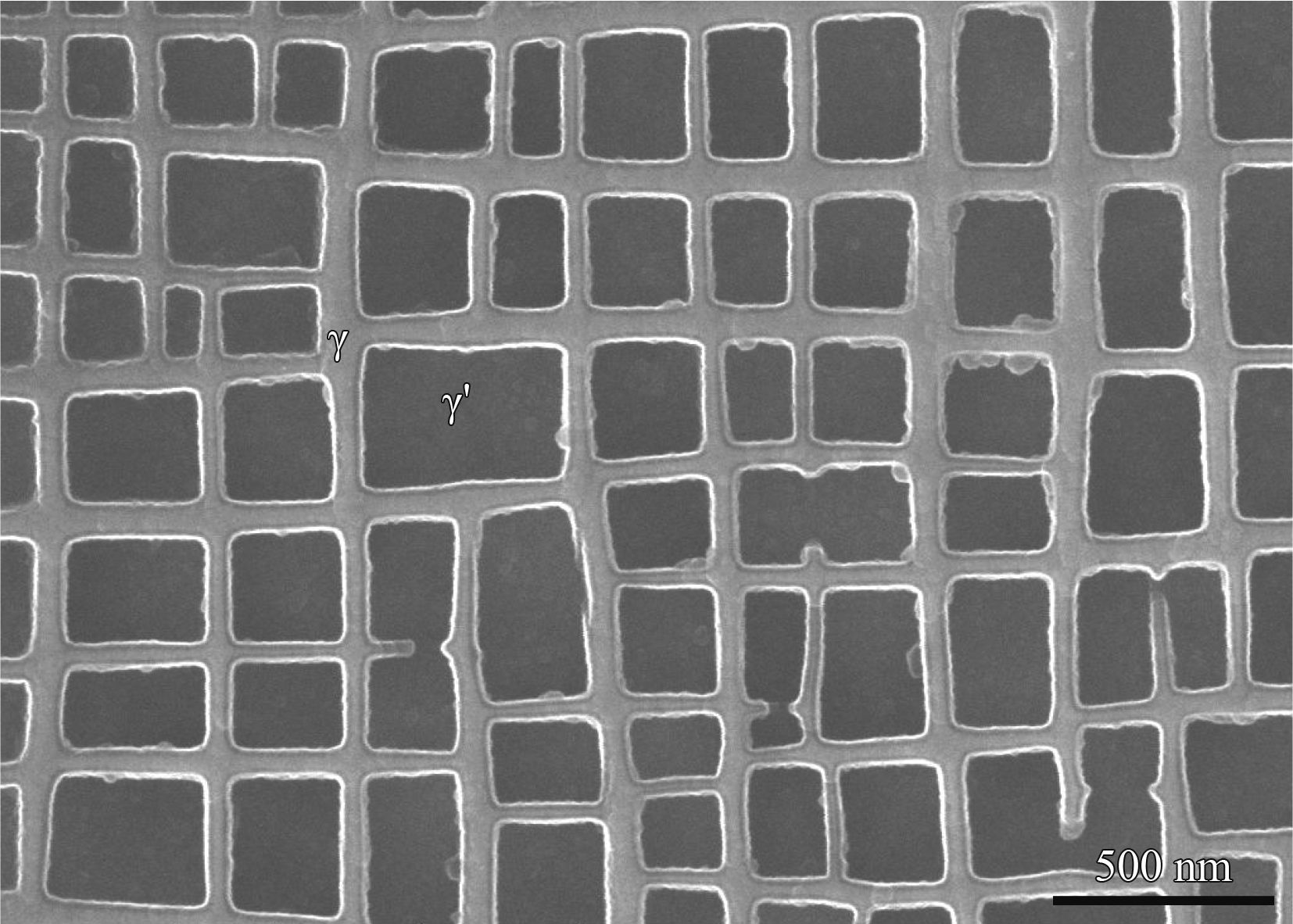

1 材料及方法 1.1 试样制备通过螺旋选晶法在ZGG-0.025B型真空感应定向凝固炉中制备DD98M单晶棒(DD98M单晶棒由中国科学院金属研究所高温合金部提供)。将晶体取向偏离<001>取向10°以内的试棒分别经过固溶处理和两级时效处理。固溶处理工艺为:①1 230 ℃保温30 min;②1 260 ℃保温20 min;③1 270 ℃保温20 min;④1 275 ℃保温30 min;⑤1 280 ℃保温40 min;⑥1 285 ℃保温50 min;⑦1 290 ℃保温60 min;⑧1 295 ℃保温120 min;⑨1 300 ℃保温180 min,空冷(Air cooling,AC)。时效处理工艺:①1 080 ℃保温6 h,AC;②870 ℃保温24 h,AC[1]。热处理后的组织形貌如图1所示,γ′相大小约为0.4 μm,体积分数约为70%。DD98M合金的名义化学成分如表1所示。

|

| 图 1 DD98M合金热处理后的组织形貌 Figure 1 Microstructure of DD98M alloy after heat treatment |

| Element | Ni | Co | Cr | Al | W | Mo | Ta | Ti |

| Content | Bal. | 5 | 6 | 6.3 | 6 | 2 | 6 | 1 |

采用线切割方法,将DD98M单晶棒切割成Φ15 mm×2.5 mm的圆片状试样,并在试样的一端钻一个直径2 mm的小孔,以便在之后的涂层沉积及试验中悬挂样品。经过机械研磨和化学试剂(丙酮和酒精)超声波清洗等预处理过程后,烘干备用。在沉积涂层之前,还要对样品表面进行喷砂处理,目的在于提高涂层与基材之间的结合强度。

与DD98M合金同成分的纳米晶涂层采用磁控溅射方法制备。试验中所采用的设备为沈阳北宇仪器制造厂生产的5115D型磁控溅射仪。溅射相关参数如下:靶材尺寸为382 mm×128 mm,溅射电流为4.95 A,氩气压力为0.24 Pa,基体温度为200 ℃,溅射时样品在靶前旋转。

1.2 分析与表征采用涂盐法考察涂层的抗热腐蚀性能,盐的成分有两种,分别为Na2SO4+25%K2SO4和Na2SO4+25%NaCl,试验温度为900 ℃。用毛刷蘸取预先配制好的混盐溶液涂覆于预热试样表面,待样品表面形成固态盐膜后称重,涂盐量控制在1~2 mg/cm2。将涂盐样品放入马弗炉内,当炉温回升到预设温度,开始计时,每隔20 h取出,在空气中冷却后,放入烧至沸腾的蒸馏水中反复煮洗2~3次,每次30 min以彻底溶解残留盐。然后将样品放入干燥箱中烘干,用精确度为0.01 mg的电子天平(Sartorius,BSA124S-CW)称重。将称好的样品再次涂覆新盐并重复上述试验。试验中采用3个平行样品,取它们重量变化的平均值作为样品在该次试验中的重量变化值。

采用日本理学电机D/MAX-RA型X射线能谱仪(XRD)对样品进行物相分析,其工作电压和电流分别为50 kV和250 mA,仪器采用Cu靶X射线管,入射角度为20°~90°。试验中采用Philips FEI-Inspect F型扫描电子显微镜(SEM)观察试样的表、截面形貌,加速电压为25 kV。采用日本电子Jeol JEM 2010F型透射电子显微镜(Transmission electron microscopy,TEM)观察试样微观区域形貌,其加速电压为200 kV。使用扫描电镜和透射电镜上带有的能谱分析仪(EDS)对基体与涂层试样的微观区域进行元素的半定量分析。试验中采用的是Oxford X-max型能谱仪(安装在Philips FEI-Inspect F型扫描电镜上)和‘Tracor’EDX谱仪(Jeol JEM 2010F型透射电镜)。

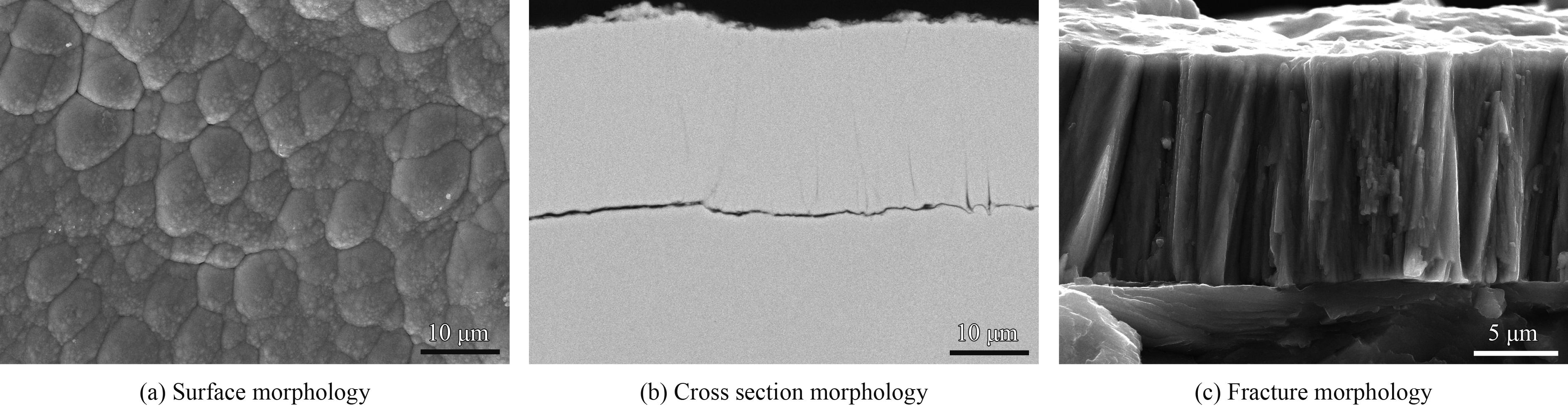

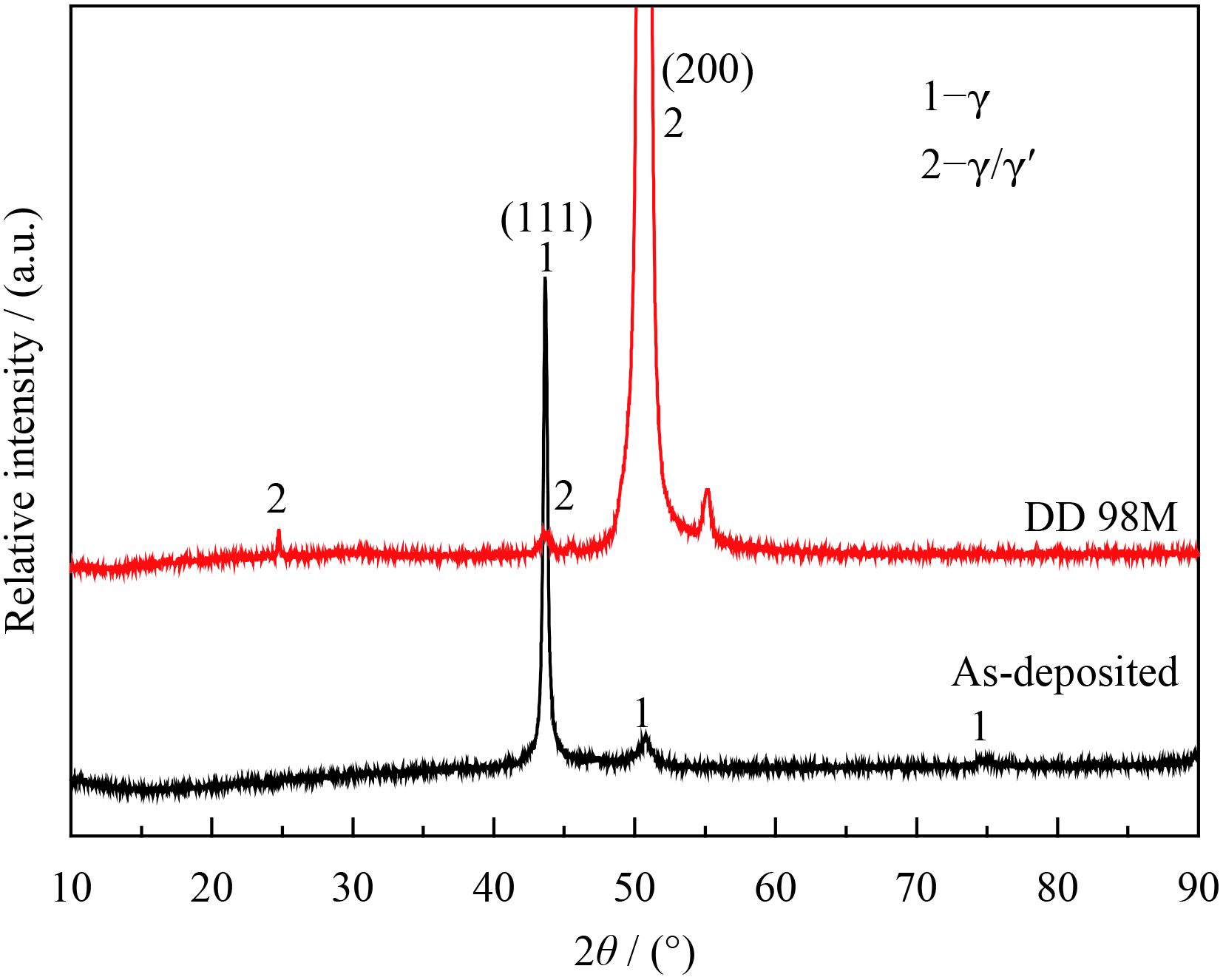

2 结果与讨论 2.1 原始涂层的组织结构图2为制备态的DD98M溅射纳米晶涂层的表面、截面和断口形貌。从图2(a)可以看出:溅射纳米晶涂层的表面粗糙且呈菜花状,涂层与基体结合紧密,厚度约为25 μm(图2(b))。从图2(c)中看出,涂层沿沉积方向具有典型的柱状晶结构。图3为DD98M合金与制备态的溅射纳米晶涂层的XRD图谱。DD98M合金主要由γ和γ′相组成,而溅射涂层为单一的γ相且具有明显的(111)择优取向。

|

| 图 2 制备态DD98M纳米晶涂层的表面、截面和断口形貌 Figure 2 Surface, cross section and fracture morphologies of as-deposited DD98M nanocrystalline coating |

|

| 图 3 DD98M合金及其制备态纳米晶涂层的XRD图谱 Figure 3 XRD patterns of DD98M alloy and its as-sputtered nanocrystalline coating |

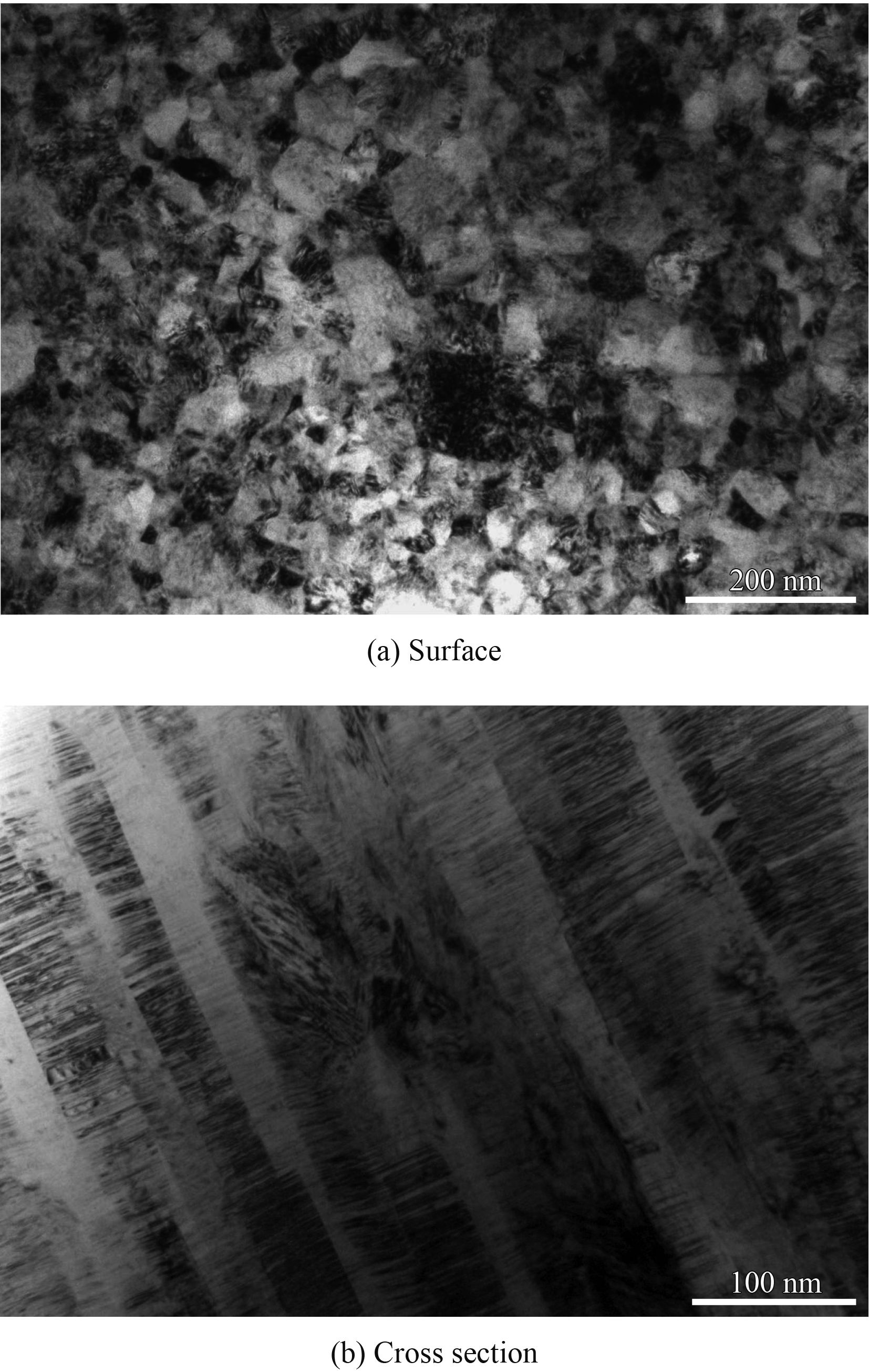

图4为制备态的溅射纳米晶涂层的表面及截面透射电镜明场像。由图4(a)可以看出:沿涂层沉积方向生长的柱状晶的晶粒宽度约为30~100 nm;从图4(b)也可以看出:沉积涂层具有柱状晶结构。因此,溅射DD98M涂层为典型的纳米晶涂层。

|

| 图 4 制备态DD98M纳米晶涂层的表面及截面透射电镜明场像 Figure 4 Surface and cross section TEM bright field images of the as-sputtered DD98M nanocrystalline coating |

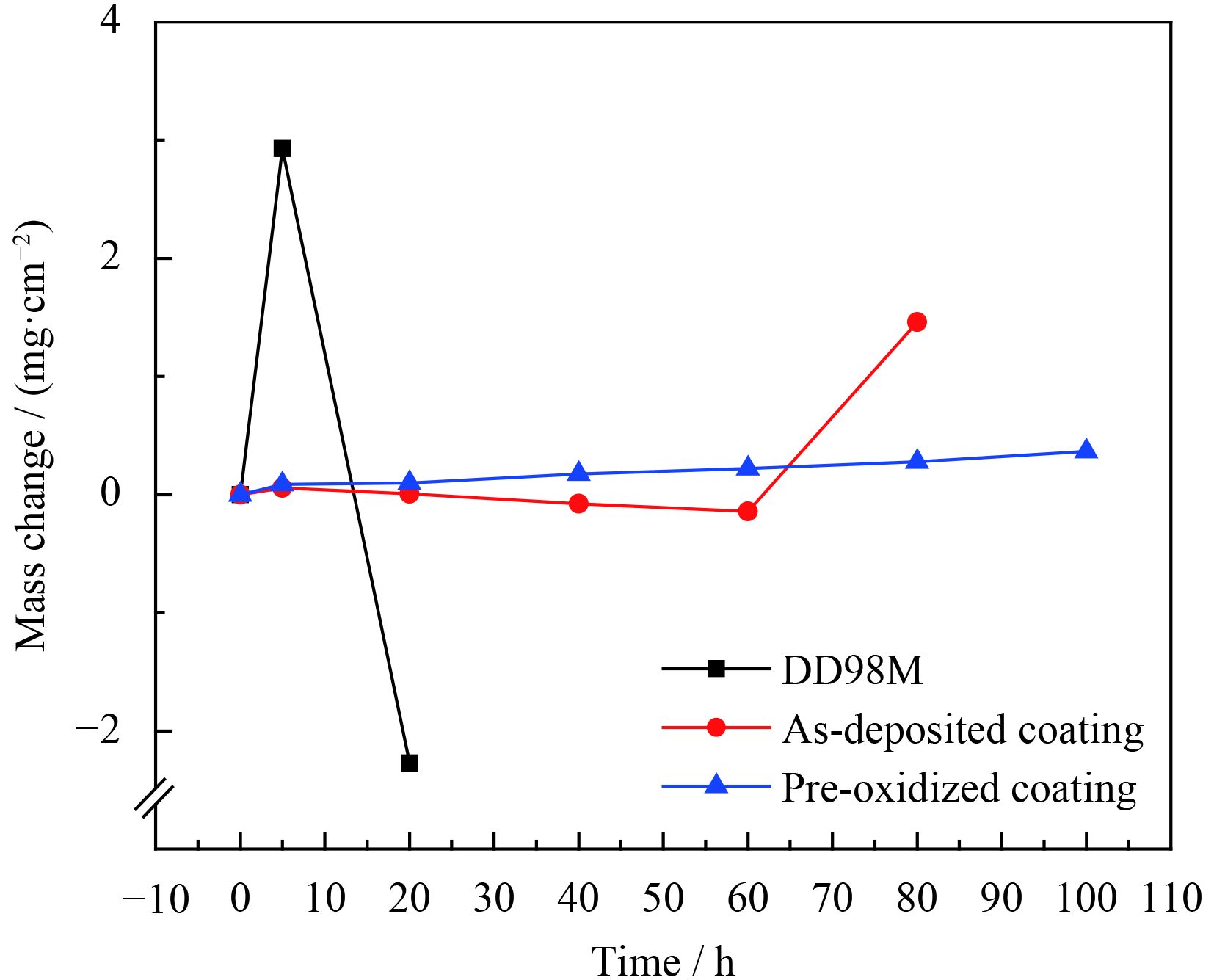

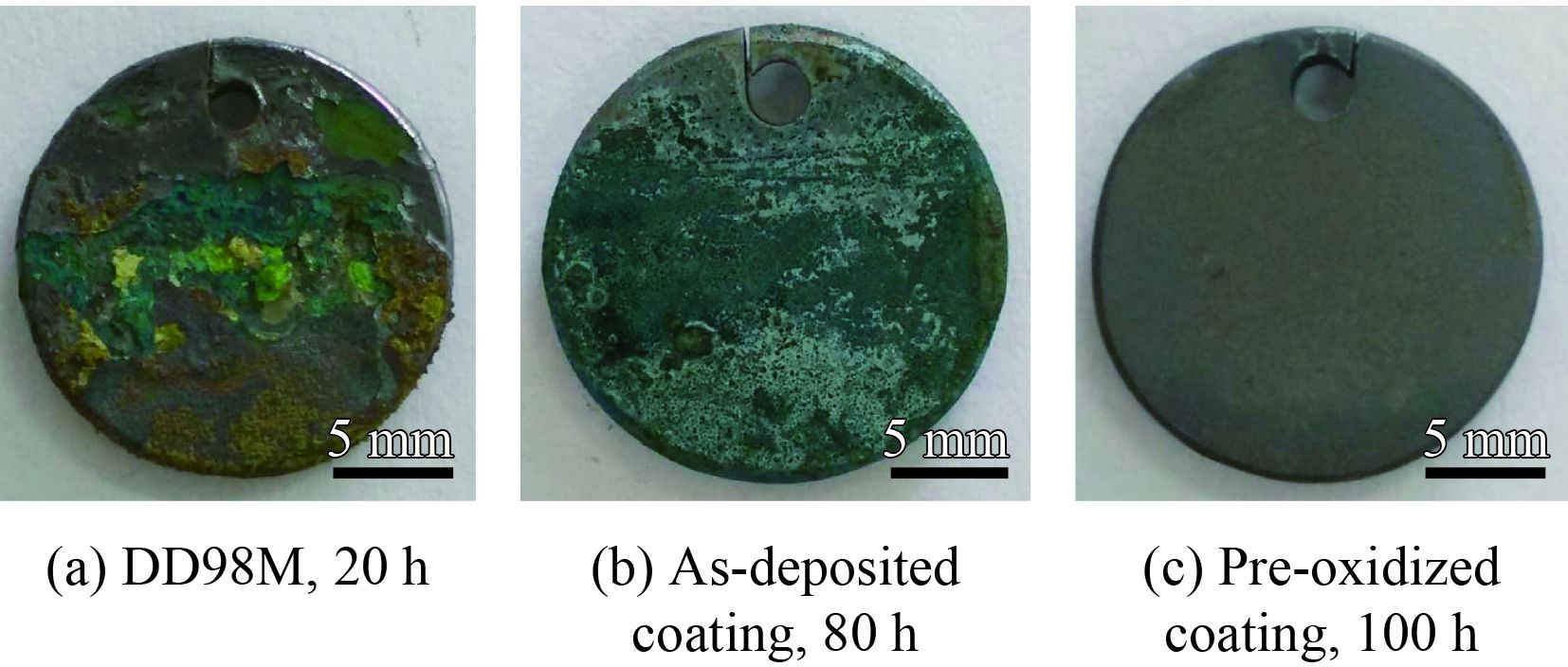

热腐蚀试验中采用了3种样品,分别为DD98M合金、沉积态纳米晶涂层及在1 000 ℃静态空气中预氧化10 h的纳米晶涂层。图5为DD98M合金及两种溅射纳米晶涂层在900 ℃Na2SO4+25%K2SO4混合熔盐体系中的腐蚀动力学曲线。图6为DD98M合金以及两种纳米晶涂层在900 ℃Na2SO4+25%K2SO4混盐中腐蚀后的宏观形貌。由图5可见,腐蚀5 h后DD98M合金便呈现出较大的腐蚀增重,20 h后出现了因腐蚀产物大量剥落而造成的失重,从宏观形貌(图6(a))上可见合金表面有大量鼓包,腐蚀产物剥落严重,裸露位置呈现绿色,

|

| 图 5 DD98M合金及两种溅射纳米晶涂层在900 ℃ Na2SO4+25%K2SO4混盐中的腐蚀动力学曲线 Figure 5 Corrosion kinetics curves of DD98M alloy and two types of sputtered nancrystalline coatings in Na2SO4+25%K2SO4 salt at 900 ℃ |

|

| 图 6 DD98M合金及两种溅射纳米晶涂层在900 ℃ Na2SO4+25%K2SO4混盐中腐蚀后的宏观形貌 Figure 6 Macrographs of DD98M and two types of sputtered nanocrystalline coatings after corrosion in Na2SO4+25%K2SO4 salt at 900 ℃ |

发生了严重的腐蚀。沉积态纳米晶涂层在前5 h腐蚀增重较小,之后便出现缓慢失重,这种状态一直持续到腐蚀60 h。从宏观形貌来看,表面腐蚀产物出现层状开裂和剥落。但是此后出现腐蚀增重,到80 h时腐蚀增重达到了1.5 mg/cm2,说明此时进入加速腐蚀阶段。而预氧化涂层在整个腐蚀过程中保持着平缓的腐蚀增重,在热腐蚀100 h后表面氧化膜仍然完好,表现出了良好的耐蚀性。

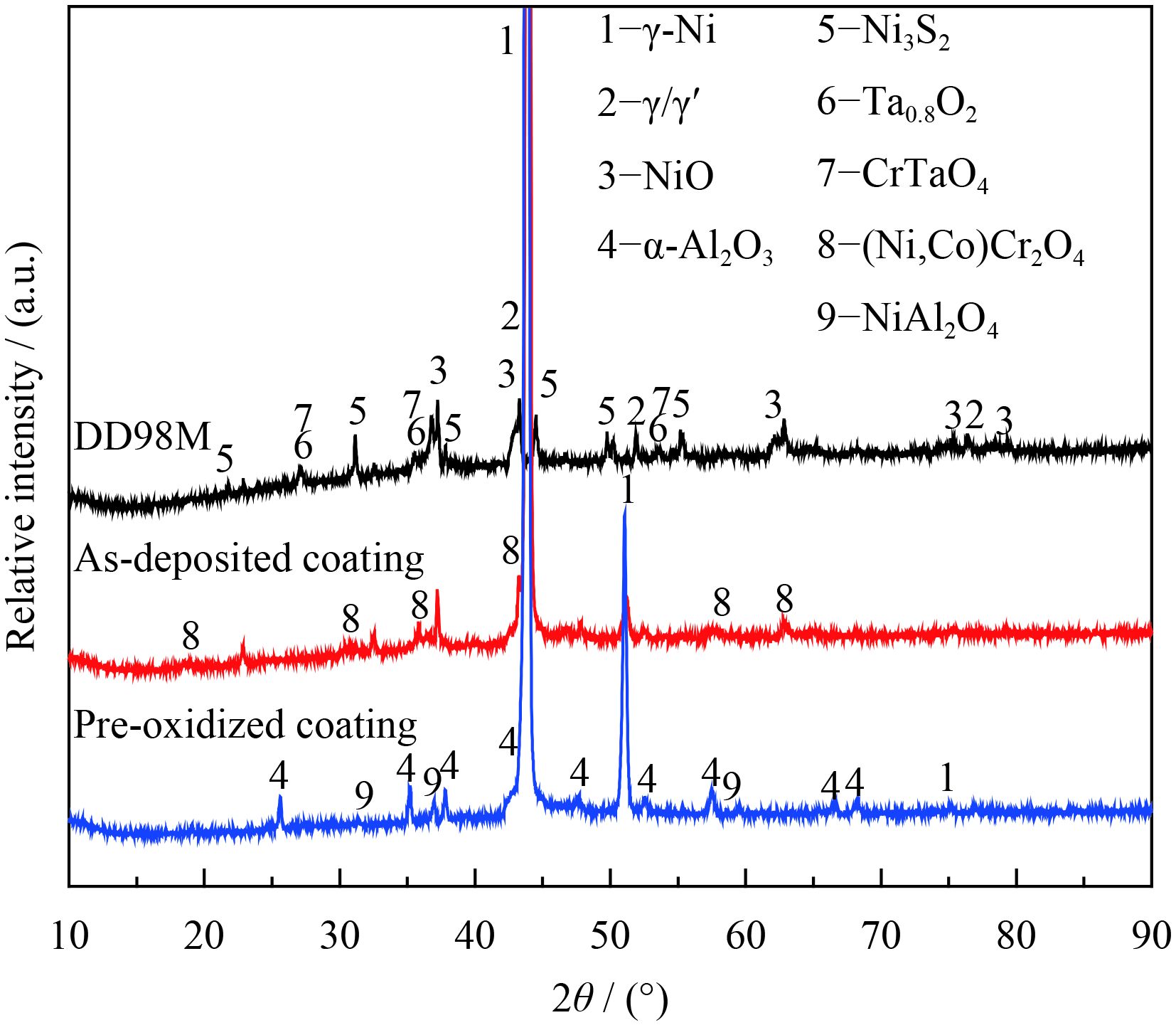

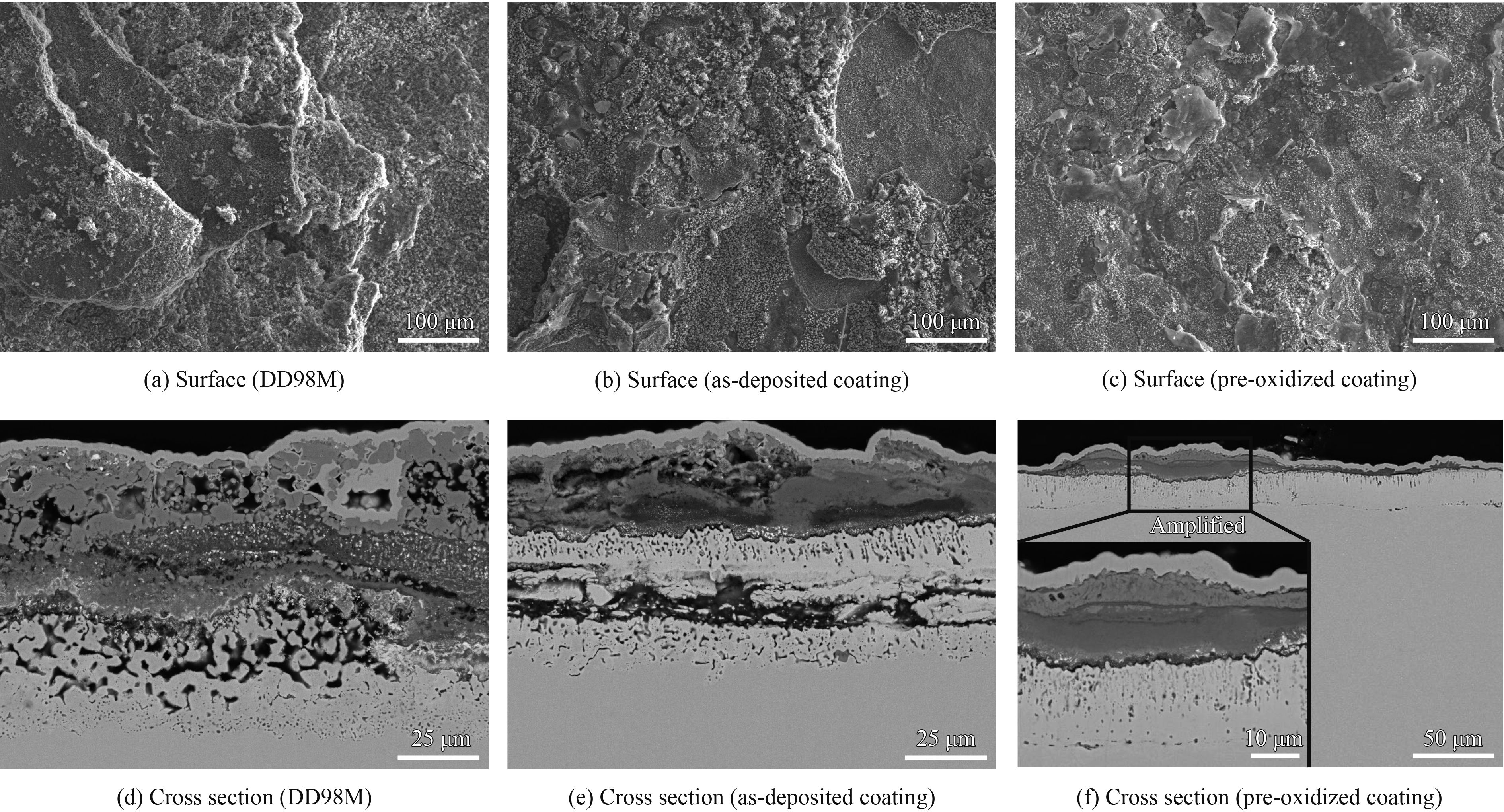

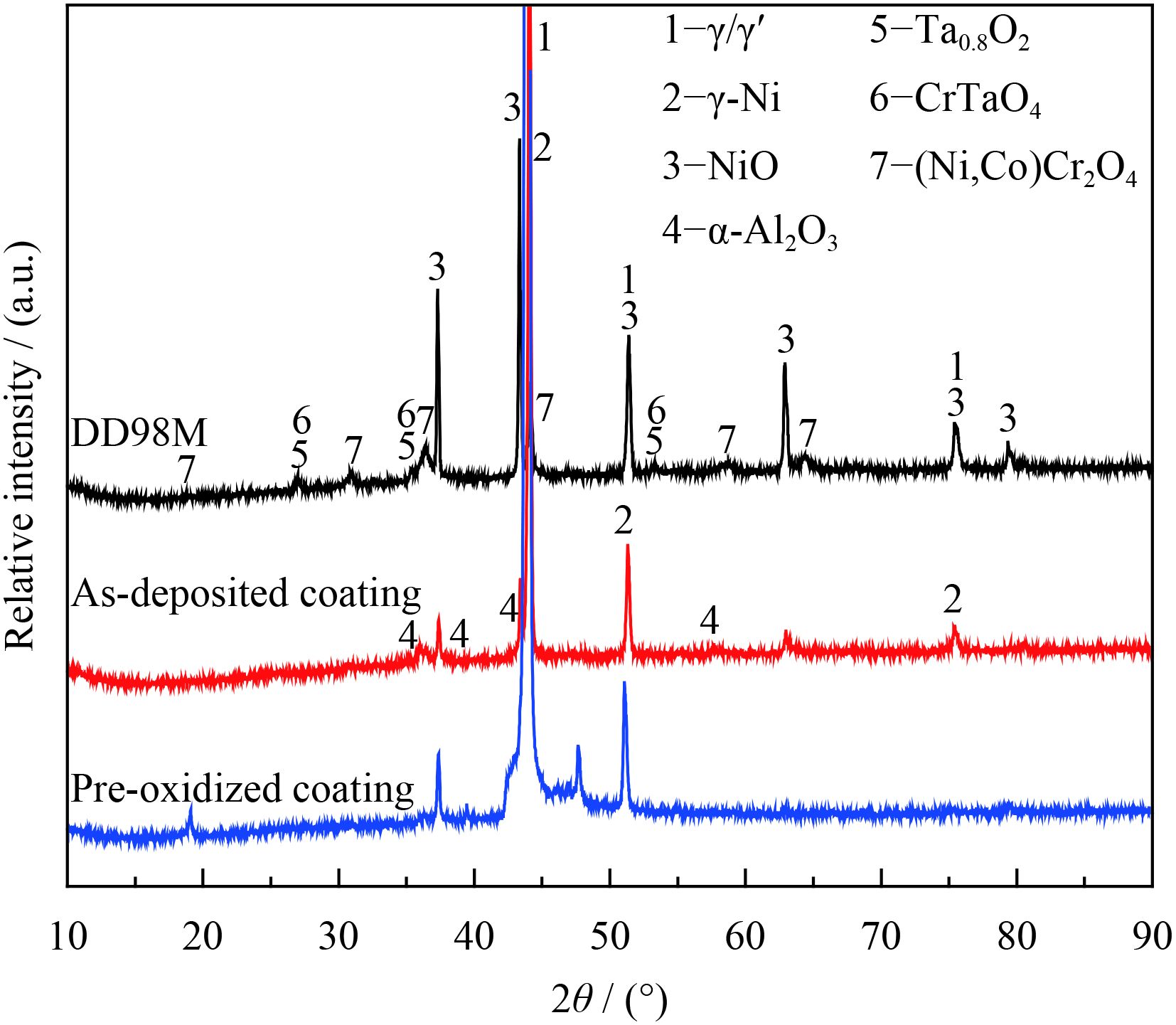

图7为DD98M合金及其两种溅射纳米晶涂层在900 ℃ Na2SO4+25%K2SO4混盐中腐蚀后的表、截面形貌,图8为相应的XRD图谱。从图7(a)(d)看出:经硫酸盐腐蚀20 h后DD98M合金表面形成了大量的腐蚀产物,腐蚀产物层很厚且分层,约为150 μm。经XRD图谱及EDS分析可知,腐蚀产物颜色较深部分(外层)主要为Ni、Al、Cr、Co几种元素的混合氧化物、尖晶石及硫化物,其中以Ni的氧、硫化物最多,这与XRD图谱结果(图8)相符,并检测出有少量Na元素的存在,说明部分硫酸盐已经通过腐蚀产物的缝隙渗入到合金内部。颜色相对较浅区域(内层)的腐蚀产物主要为NiO与Ni的混合物,夹杂了少量W、Ta和Cr的氧化物,并有极少量Al、Ti、Co、Mo等元素的氧、硫化物,与深色部分不同之处在于,第一,Ni的含量大幅提高;第二,EDS分析表明内层中出现了白色带状富W、Cr等的氧化物。沉积态纳米晶涂层在硫酸盐中腐蚀80 h后,表面形成了以NiO、尖晶石和α-Al2O3为主的氧化物。从截面形貌可以看出,氧化膜虽然连续,但厚度不均匀,涂层局部因腐蚀而完全损耗,合金基体已经被侵蚀,这与前面的腐蚀动力学曲线相符。另外,经EDS分析表明,在腐蚀前沿分布的黑色颗粒状相中主要含元素Cr和S(a/%:Cr∶S=52∶48≈1∶1),可知该相为CrS。这说明S元素已经进入基体内部,使基体元素发生硫化。相比之下,预氧化的纳米晶涂层在硫酸盐中腐蚀100 h后,表面氧化膜仍然完整连续,与涂层结合良好。XRD图谱分析结果表明,其表面形成的氧化膜主要为α-Al2O3。此外,还探测到了较弱的NiAl2O4的衍射峰,表明氧化产物中出现了尖晶石。涂层保持完好,未被熔盐侵蚀。

|

| 图 7 DD98M合金及其两种溅射纳米晶涂层在900 °C Na 2SO4+25%K2SO4混盐中腐蚀后的表、截面形貌 Figure 7 Surface and cross section morphologies of DD98M alloy and two types of sputtered nanocrystalline coatings after corrosion in Na2SO4+25%K2SO4 salt at 900 ℃ |

|

| 图 8 DD98M合金及其溅射纳米晶涂层在900 °C Na 2SO4+25%K2SO4混盐中腐蚀后的XRD图谱 Figure 8 XRD patterns of DD98M alloy and two types of sputtered nanocrystalline coatings after corrosion in Na2SO4+25%K2SO4 salt at 900 ℃ |

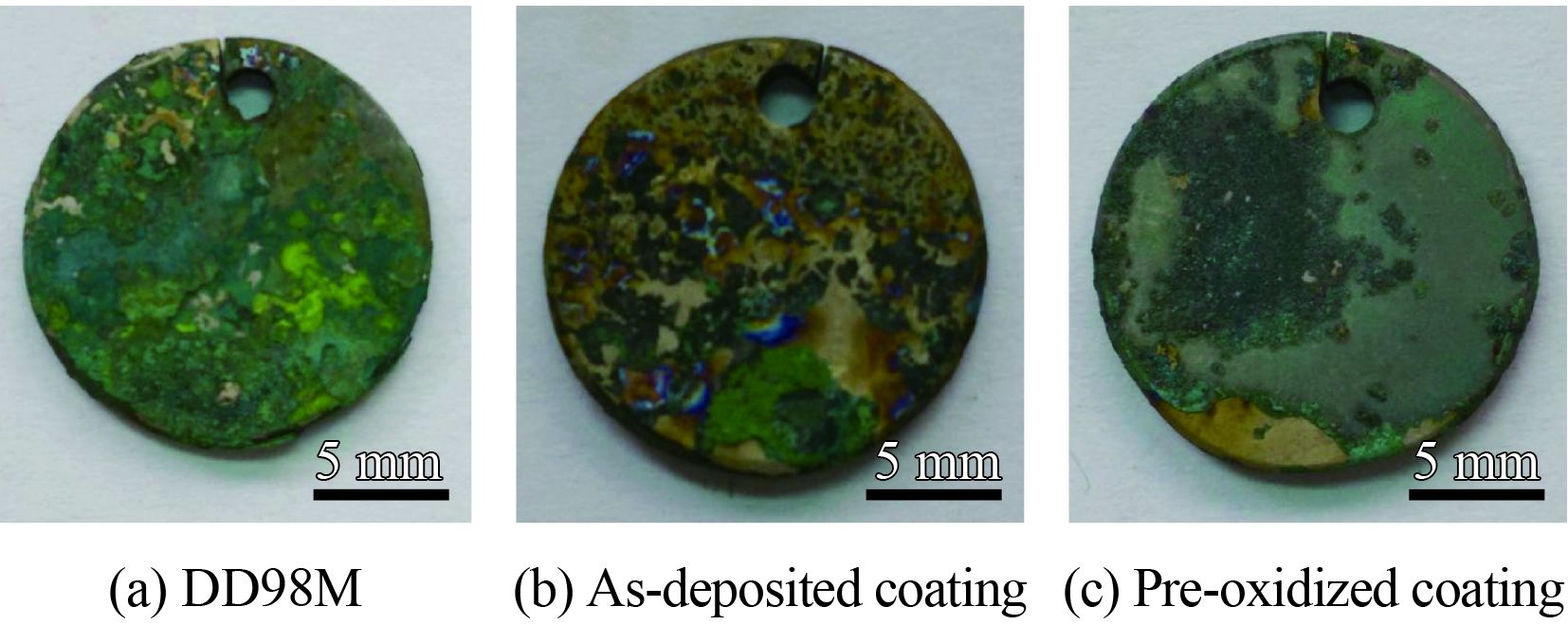

图9为DD98M合金及两种纳米晶涂层在900 ℃Na2SO4+25%NaCl混盐中腐蚀5 h后的宏观形貌。如图9可知:DD98M合金表面腐蚀产物的剥落程度最为严重,沉积态涂层和预氧化涂层的剥落程度依次减轻。DD98M合金与沉积态涂层表面的腐蚀产物疏松,呈绿色,沉积态涂层表面还出现了鼓包现象。而预氧化涂层表面呈现两种不同的宏观形貌,表面粗糙处颜色较深,而平整处颜色较浅。图10为DD98M合金及两种纳米晶涂层在900 ℃ Na2SO4+25%NaCl混盐中腐蚀5 h后的表、截面形貌,图11为相应的XRD图谱。从图10(a)(d)可见,DD98M合金在900 ℃ Na2SO4+25%NaCl混合盐中5 h便发生了严重腐蚀,表面氧化膜剥落严重,形成了疏松且较厚的氧化物层,经XRD图谱和EDS分析可知,腐蚀产物可分为3层,外层主要为NiO及Cr、Co的混合氧化物,中间层为富Cr、Co、Ni、Al和Ta等混合氧化物以及尖晶石,靠近基体的内层中的深色相为硫化物,说明S元素已经扩散到基体内部,并发生内硫化。整个腐蚀产物层的厚度约100 μm。从图10(b)(e)可见,沉积态纳米晶涂层表面的腐蚀产物层较厚,出现了大面积的剥落,经XRD和EDS分析可知,腐蚀产物主要为NiO、α-Al2O3和尖晶石。在腐蚀产物前沿的深色颗粒状相为CrS(原子百分比,a/%:Cr∶S≈1∶1),氧化膜下方连成片的深色带状相为氧化铝,整个涂层完全损耗,合金基体已被侵蚀。预氧化涂层在Na2SO4+25%NaCl混合盐中经5 h腐蚀后,表面氧化膜出现了剥落,氧化膜厚度不均匀,局部氧化膜厚度可达20 μm(图10(c)(f))。经EDS分析,氧化层下方的深色颗粒状相为CrS(原子百分比,a/%:Cr∶S≈1∶1),表明S进入涂层中,与涂层元素反应生成了硫化物。预氧化涂层的抗热腐蚀性能略优于沉积态涂层。

|

| 图 9 DD98M合金及两种纳米晶涂层在900 ℃ Na2SO4+25%NaCl混盐中腐蚀5 h的宏观形貌 Figure 9 Macrographs of DD98M alloy and two types of sputtered nanocrystalline coatings after corrosion for 5 h in Na2SO4+25%NaCl salt at 900 ℃ |

|

| 图 10 DD98M合金及其纳米晶涂层在900 ℃ Na2SO4+25%NaCl混盐中腐蚀5 h后的表、截面形貌 Figure 10 Surface and cross section morphologies of DD98M alloy and two types of sputtered nanocrystalline coatings after corrosion for 5 h in Na2SO4+25%NaCl salt at 900 ℃ |

|

| 图 11 DD98M合金及其溅射纳米晶涂层在900 ℃ Na2SO4+25%NaCl混盐中腐蚀5 h后的XRD图谱 Figure 11 XRD patterns of DD98M alloy and two types of sputtered nanocrystalline coating after corrosion for 5 h in Na2SO4+25%NaCl salt at 900 ℃ |

众所周知,Cr是最重要的抗高温热腐蚀元素。当合金中Cr的含量(质量分数)大于15%时,合金才具有良好的抗热腐蚀性能。DD98M合金的Cr含量较低,仅为6%,这表明DD98M合金本身的抗热腐蚀性能较差。研究发现,无论是在熔融的硫酸盐还是在氯盐和硫酸盐中,DD98M合金均发生了严重腐蚀。

当合金中含有一定量的W、Mo等难熔金属时,由于这些元素与O2–有较强的亲和力,在热腐蚀初期形成NiO、Al2O3等的同时,也形成了WO3、MoO3等易挥发性氧化物。DD98M合金中的W和Mo的含量较高,其质量分数分别为6%和2%,这些元素可能会发生如下反应:

上面的反应消耗了熔盐/合金界面附近的O2–,使得熔融的Na2SO4盐呈现酸性。这时,合金表面的氧化物发生分解,发生如下反应:

同时,反应生成的Ni2+、Al3+、WO42–与MoO42–等离子向熔盐/气体界面扩散。到达外表面后,由于难熔金属氧化物的蒸汽压较高,WO42–与MoO42–等离子会以氧化物的形式挥发,同时释放出O2–,即反应式(1)、(2)向左进行。这使得外表面处O2–的活度增加,反应式(3)、(4)向左进行,即发生了NiO、Al2O3的析出,最终外层形成了疏松多孔的氧化膜。同时,熔盐中的S进入基体中,形成硫化物,如CrS。在整个过程中,氧化物在合金/熔盐界面上的溶解度的负梯度和难熔金属氧化物在熔盐/气体界面上的挥发使反应不断进行下去。

3.2 DD98M溅射纳米晶涂层的腐蚀机制纳米晶及其预氧化涂层显著提高了DD98M合金在Na2SO4+25%K2SO4盐中的抗热腐蚀性能。沉积态的纳米晶涂层在硫酸盐热腐蚀80 h后进入了加速腐蚀阶段,而预氧化的纳米晶涂层在腐蚀100 h后,其表面氧化膜仍然完好,没有出现加速腐蚀现象,表现出了较好的抗硫盐热腐蚀性能。

DD98M溅射纳米晶涂层的晶粒尺寸为纳米级别,涂层中拥有大量的柱状晶界,这些晶界成为Al、O等元素扩散的“快速通道”,促进了Al元素的选择性氧化。在热腐蚀初期,涂层中的Al迅速向外扩散,与空气及熔盐中的O反应,涂层表面迅速形成一层氧化铝保护膜。如前所述,DD98M合金在硫酸盐中发生了严重腐蚀,其热腐蚀机制为合金(Mo和W)诱发的酸性腐蚀。纳米晶涂层表面形成Al2O3膜后阻止了MoO3和WO3的形成或者降低了腐蚀初期MoO3和WO3的形成量,保护了涂层样品免受熔盐的侵蚀,但同时熔盐中氧的消耗也导致熔盐中硫势增加[22]。随着腐蚀时间的延长和试验过程中的冷热循环,Al2O3层产生微裂纹,S可通过微裂纹扩散到涂层和基体中,生成硫化物,S的消耗使熔盐的碱度升高,生长的氧化铝膜会发生如下反应:

当AlO2–向外扩散到氧化膜表面时会发生如下分解反应:

沉积出疏松的Al2O3颗粒。随着热腐蚀的进行,由于Al的消耗,再加之涂层中Al含量相对较低,此时Al含量达不到生成单一的Al2O3膜所需要的临界值,涂层中其他元素也参与反应,形成了混合氧化物膜,最终涂层完全损耗。

预氧化的纳米晶涂层表面在热腐蚀之前就已经生长了一层完整致密的氧化铝膜,不但有效阻止了热腐蚀过程中MoO3和WO3等气态氧化物的形成,而且阻碍了外界的腐蚀元素O、S等渗透至涂层内部,从而抑制了内氧化和内硫化的发生,提高了合金的抗热腐蚀性能。纳米晶涂层在预氧化过程中表面形成的Al2O3膜比热腐蚀初期形成的Al2O3膜更致密,所以预氧化样品的腐蚀孕育期相应地比制备态涂层样品的孕育期更长。即使在Na2SO4+25%K2SO4熔盐中存在100 h,腐蚀仍处于孕育期,未见加速腐蚀发生。

纳米化促进了涂层表面Al2O3膜在空气中和熔融Na2SO4+25%K2SO4盐中的快速形成。但是当熔盐中含有Cl–时,纳米晶及其预氧化涂层的抗热腐蚀能力明显下降,腐蚀寿命与纯硫酸盐环境中相比大大缩减。这可能是因为在热腐蚀过程中,Cl–能与涂层中的Cr、Al等元素发生反应,生成易挥发性的氯化物。这不但会引起表面Al2O3膜的开裂、剥落,还会造成涂层内部的Cr、Al等抗氧化元素的快速消耗,使涂层表面不再能生成连续致密的保护性氧化膜[23-24]。由于表面氧化膜的破坏,也使得O、S等腐蚀性元素渗入到涂层内部,导致了内氧化和内硫化的发生,加速了涂层中有益元素的消耗,从而大大加速了热腐蚀的进程。纳米晶涂层中Cr、Al含量明显低于MCrAlY涂层,因此,纳米晶涂层在氯盐中仅5 h就发生了严重腐蚀。虽然预氧化涂层表面形成了一层连续的氧化铝膜,但是在含有NaCl的熔盐中,Cl–沿着Al2O3膜中的缺陷以及纳米晶涂层中的柱状晶界,迅速向内部扩散,与基体元素反应生成挥发性氯化物,造成氧化铝膜的破裂,并导致涂层中的Al快速消耗,从而使涂层失效。

4 结 论(1) DD98M溅射纳米晶涂层具有柱状晶结构,拥有大量的沿沉积方向的柱状晶界,晶粒宽度为30~100 nm。涂层为单一的γ相且具有明显的(111)择优取向。

(2)在900 ℃Na2SO4+25%K2SO4以及Na2SO4+25%NaCl盐中,DD98M合金在5 h内就发生了严重腐蚀,腐蚀产物分层,厚度约为100~150 μm。

(3)纳米晶涂层在熔融Na2SO4+25%K2SO4盐中表现出了良好的热腐蚀性能,但在Na2SO4+25%NaCl盐中腐蚀时,纳米晶及其预氧化涂层对DD98M合金的抗热腐蚀性能的提高并不明显。

(4)纳米晶促进了涂层表面Al2O3膜在空气中和熔融Na2SO4+25%K2SO4盐中的快速形成,显著提高了DD98M合金在硫酸盐中的抗热腐蚀性能,预氧化处理则使涂层的抗热腐蚀能力进一步提高。

| [1] | HAN G M, LI J G, TAO J, et al. High cycle fatigue behavior of a nickel-based single crystal superalloy DD98M at 900 ℃[J]. Acta Metallurgica Sinica, 2012, 48(2): 170-175. |

| [2] | SHI L, XIN L, WANG X Y, et al. Influences of MCrAlY coatings on oxidation resistance of single crystal superalloy DD98M and their inter-diffusion behaviors[J]. Journal of Alloys and Compounds, 2015, 649(20): 515-530. |

| [3] | SHI L, XIN L, WEI H, et al. Influences of MCrAlY coatings and TBCs on oxidation behavior of a Ni-based single crystal superalloy[J]. Materials Science Forum, 2015, 816(3): 289-296. |

| [4] | CHENG K Y, JO C Y, JIN T, et al. Effect of Re on the precipitation behavior of mu phase in several single crystal superalloys[J]. Journal of Alloys & Compounds, 2012, 536(8): 7-19. |

| [5] | CHENG K Y, JO C Y, JIN T, et al. Precipitation behavior of μ phase and creep rupture in single crystal superalloy CMSX-4[J]. Journal of Alloys & Compounds, 2011, 509(25): 7078-7086. |

| [6] | YANG J X, ZHENG Q, SUN X F, et al. Formation of μ phase during thermal exposure and its effect on the properties of K465 superalloy[J]. Scripta Materialia, 2006, 55(4): 331-334. |

| 点击浏览原文 | |

| [7] | ZHONG J, LIU J, ZHOU X, et al. Thermal cyclic oxidation and interdiffusion of NiCoCrAlYHf coating on a Ni-based single crystal superalloy[J]. Journal of Alloys & Compounds, 2016, 657(19): 616-625. |

| [8] | LIU R D, JIANG S M, GUO C Q, et al. The alumina scale growth and interdiffusionbehaviour of Pt modified AlSiY coating during cyclic oxidation[J]. Corrosion Science, 2016, 574(11): 368-375. |

| [9] | JOONG G Y, KWON S I, JI W L, et al. Investigation on the secondary reaction zone formation of metallic bond coating layer produced by high veloity oxygen fuel deposition in a ni-based single crystal superalloy[J]. Journal of the Korean Institute of Metals and Materials, 2014, 52(6): 397-406. |

| 点击浏览原文 | |

| [10] | LOU H Y, ZHU S L, WANG F H. Rehealing ability of oxide scales formed on microcrystalline K38G coatings[J]. Oxidation of Metals, 1995, 43(3-4): 317-328. |

| 点击浏览原文 | |

| [11] | WANG F H. The effect of nanocrystallization on the selective oxidation and adhesion of Al2O3 scales[J]. Oxidation of Metals, 1997, 48(3): 215-224. |

| [12] | WANG F H, GENG S J, ZHU S L. Corrosion behavior of a sputtered K38G nanocrystalline coating with a solid NaCl deposit in wet oxygen at 600 to 700 ℃[J]. Oxidation of Metals, 2002, 58(1-2): 185-195. |

| [13] | WANG J L, CHEN M H, ZHU S L, et al. Ta effect on oxidation of a nickel-based single-crystal superalloy and its sputtered nanocrystalline coating at 900-1 100 ℃[J]. Applied Surface Science, 2015, 345(9): 194-203. |

| [14] | WANG J L, CHEN M H, YANG L L, et al. Comparative study of oxidation and interdiffusion behavior of AIP NiCrAlY and sputtered nanocrystalline coatings on a nickel-based single-crystal superalloy[J]. Corrosion Science, 2015, 98(7): 530-540. |

| [15] | LOU H Y, WANG F H, XIA B J, et al. High-temperature oxidation resistance of sputtered micro-grain superalloy K38G[J]. Oxidation of Metals, 1992, 38(3-4): 299-307. |

| 点击浏览原文 | |

| [16] | LOU H Y, WANG F H, ZHU S L, et al. Oxide formation of K38G superalloy and its sputtered micrograined coating[J]. Surface & Coatings Technology, 1994, 63(1-2): 105-114. |

| [17] | GENG S J, WANG F H, ZHU S L. High-temperature oxidation behavior of sputtered IN738 nanocrystalline coating[J]. Oxidation of Metals, 2002, 57(3-4): 231-243. |

| [18] | WANG F H, YOUNG D J. Effect of nanocrystallization on the corrosion resistance of K38G superalloy in CO+CO2 atmospheres [J]. Oxidation of Metals, 1997, 48(5-6): 497-509. |

| 点击浏览原文 | |

| [19] | NIU J M, WANG W, WANG F H. The scaling behavior of sputtered Ni3Al coatings with and without Pt modification[J]. Corrosion Science, 2012, 58(5): 115-120. |

| [20] | WANG X Y, XIN L, WANG F H, et al. Influence of sputtered nanocrystalline coating on oxidation and hot corrosion of a nickel-based superalloy M951[J]. Journal of Materials Science & Technology, 2014, 30(9): 867-877. |

| [21] | HAN G M, LI J G, TAO J, et al. High cycle fatigue behavior of a nickel-based single crystal superalloy DD98M at 900 ℃[J]. Acta Metallurgica Sinica, 2012, 48(2): 170-175. |

| [22] | BIRKS N, MEIER G H, PETTIT F S, et al. Introduction to the high-temperature oxidation of metals[M]. Beijing: Higher Education Press, 2010. |

| [23] | HOSSAIN M K, SAUNDERS S R J. Microstructural study of influence of NaCl vapor on oxidation of a Ni-Cr-Al alloy at 850 ℃[J]. Oxidation of Metals, 1978, 12(1): 1-22. |

| 点击浏览原文 | |

| [24] | DEB D, IYER S R, RADHAKRISHNAN V M. A comparative study of oxidation and hot corrosion of a cast nickel base superalloy in different corrosive environments[J]. Materials Letters, 1996, 29(1-3): 19-23. |

| 点击浏览原文 |