2. 西南交通大学 摩擦学研究所,成都 610031;

3. 北京师范大学 核科学与技术学院,北京 100875

2. Tribology Research Institute, Southwest Jiaotong University, Chengdu 610031;

3. College of Nuclear Science and Technology, Beijing Normal University, Beijing 100875

直升机/运输机沙漠环境起飞、降落和低空盘旋时,发动机不可避免吸入大量砂粒。粒子分离器对粗砂的分离效率为90%,对细沙的效率为80%,因而仍然有大量砂粒反复冲击压气机叶片,导致表层材料产生磨损和疲劳裂纹[1],严重影响航空发动机飞行安全可靠性,大大降低使用寿命。叶片表面沉积硬质涂层是提高发动机抗砂尘冲击磨损性能的主要方法[2-3]。TiN涂层由于其能提高钛合金基体抗冲蚀性能5倍以上,已被美国应用到发动机叶片上[4]。TiN涂层冲蚀损伤机理为低角度的微切削和高角度冲击导致的裂纹与剥落,且涂层冲蚀质量损伤率随冲蚀角度增大而上升,在90°时达到最大[5]。增加涂层硬度可提高TiN涂层抗冲蚀磨损性能,然而硬度上升将使涂层脆性增大,导致韧性不足,致使涂层砂粒高角度冲击下协调变形能力下降,冲击产生的裂纹和剥落更为严重[6],因而涂层的抗高角度冲击性能受到重视。因此,TiN与延性金属交替排列的多层结构涂层受到广泛关注[7]。Chai研究结果表明,涂层破坏临界载荷受涂层结构影响,其中多层结构的调制比优化值应在9:1以上[8]。Brian[9]系统研究了TiN/Ti多层涂层的冲蚀性能,发现不同结构的涂层在不同冲蚀条件下冲蚀表现差异很大,如调制比为19:1的8层TiN/Ti在石英颗粒150 m/s和180 m/s冲蚀下抗冲蚀性能较好,而调制比为3:1的32层TiN/Ti涂层抗大尺寸玻璃细珠高速冲蚀性能较好。可见,涂层的调制比和层数是影响其抗冲蚀性能的重要因素。

关于TiN涂层砂粒高角度冲击损伤的研究很多,大部分都是采用砂尘冲蚀试验作为研究手段[10]。虽然砂尘冲蚀试验能够较为真实地模拟涂层服役环境,但砂尘冲蚀过程中,砂粒数量难以计量,外形复杂,且速度大小与方向得不到精准控制[11-12],难以剥离微切削作用而对涂层高角度冲击损伤进行研究。Knotek[13]首先研制出了一套重复冲击设备,实现了以单一小球重复冲击涂层的疲劳试验。该设备是基于力控制的重复冲击试验机,主要用于刀具涂层的动态载荷试验[14-17]。其通过调整载荷实现不同冲击力的冲击,且冲击过程中小球始终与载荷加载装置保持连接,这与砂粒实际的冲击过程不符,不适用于砂粒冲击涂层试验研究。蔡振兵[18]近年来研制出基于力或速度控制型的重复冲击设备,实现冲击块在水平方向上以某一特定速度自由冲击试验。

由于砂尘高角度冲蚀条件下涂层冲击损伤最为严重,且试验过程中难以排除微切削影响的问题,文中采用速度控制型单颗粒重复冲击设备,对不同调制比、层数的TiN/Ti涂层在恒定速度下进行垂直重复冲击试验,通过力、激光位移传感器获得冲击力响应和能量吸收率,采用激光共聚焦显微试验测试冲击坑点二维轮廓和体积,并进行数值仿真计算获得涂层冲击条件下的应力分布,研究层数对多层TiN/Ti涂层在高角度冲击下的失效特征与机理,分析涂层层数对抗冲击性能的影响规律,为多层结构设计提供试验依据。

1 试验方法 1.1 TiN/Ti涂层准备为研究涂层结构对TiN/Ti涂层抗垂直冲击性能的影响,制备3种不同调制比和4种不同层数的TiN/Ti涂层。所有TiN层和TiN层/TC4钛合金基体之间均制备一层Ti层,作为结合层或过渡层。硬质层(TiN)与结合层或过渡层(Ti)厚度比为调制比。TC4钛合金基体镀膜前经过丙酮超声波清洗3次,采用MEVVA离子源注入与FCVA沉积复合技术制备涂层,工艺参数为:靶材为99.999%高纯钛;Ti+注入电压为12 kV,剂量为3×1016 cm−2;Ti层沉积弧流为100 A,衬底偏压为−200 V,束流为550 mA;TiN层沉积弧流为100 A,衬底偏压−200 V,束流600 mA,N2流量22 mL/min。

采用JSM-6360LV型扫描电子显微镜(SEM)测试涂层厚度。利用Nano Indenter G200型纳米压痕仪进行TiN涂层的纳米硬度与弹性模量测试:TiN泊松率取0.27,压入深度为1 μm,测量5次并取均值。测试结果如表1所示,如表中编号L10(9:1),表示涂层有5层硬质层和5层结合层/过渡层,其余可类推。

| Coatings | Thickness / μm | Layer | Modulation (TiN:Ti) | (H3/E2) / GPa |

| L2(19:1) | 14.78 | 2 | 19:1 | 0.18 |

| L2(9:1) | 10.84 | 2 | 9:1 | 0.22 |

| L2(3:1) | 10.74 | 2 | 3:1 | 0.26 |

| L4(9:1) | 10.63 | 4 | 9:1 | 0.24 |

| L10(9:1) | 11.24 | 10 | 9:1 | 0.09 |

| L20(9:1) | 9.73 | 20 | 9:1 | 0.10 |

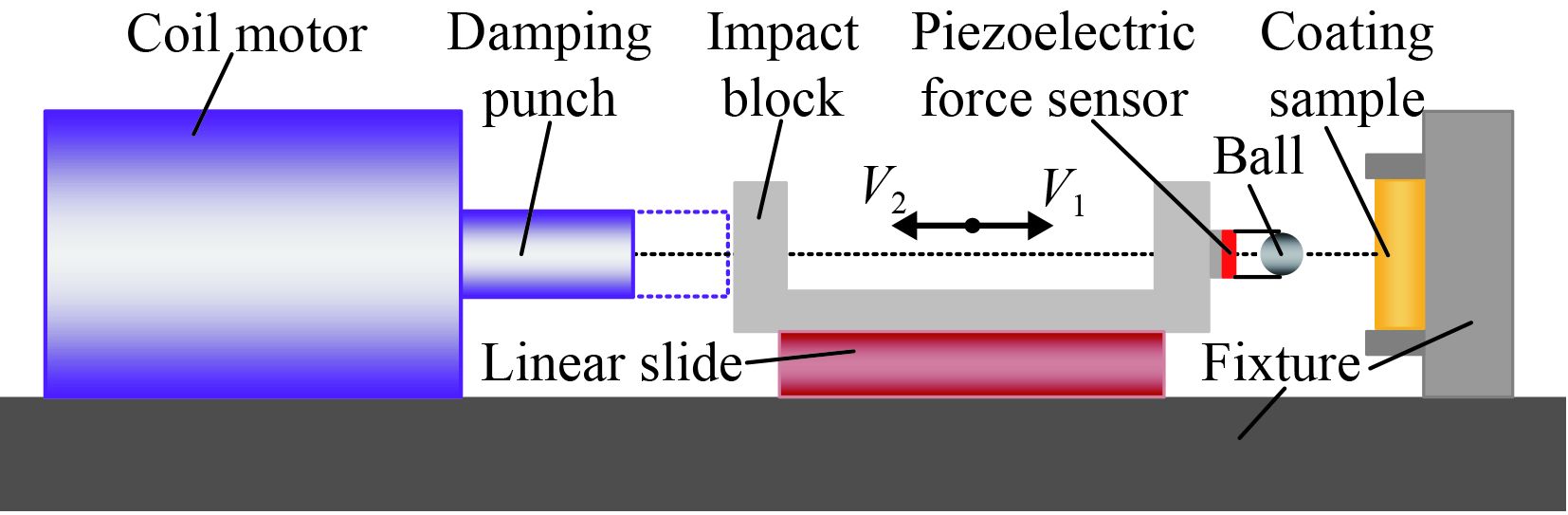

动能控制型重复冲击试验机能够实现冲击块与载荷加载装置的分离且能对冲击速度进行控制,图1为该设备结构示意图。

|

| 图 1 动能控制型重复冲击设备示意图 Figure 1 Schematic illustration of the kinetic energy-controlled impact tester |

试验过程中,小球与冲击块连接,阻尼冲头为载荷输出装置,由音圈电机进行控制。对一个冲击过程而言,冲击块在阻尼冲头驱动作用下获得动能,当其速度达到设定值V1后,与阻尼冲头分离,然后冲击试样表面。在小球与试样接触过程中,由于冲击块及小球在水平方向上无其他力平衡来自涂层/基体体系的力作用,其将从涂层/基体体系的弹性恢复中获得动能,并以速度V2反弹。通过特殊结构装置,冲击块停止并与阻尼冲头接触,等待下一次冲击。通过线圈电机响应,可控制冲击的速度和频率,同时也可在冲击块上添加重物,改变冲击块动能。

砂粒冲击,实质上是砂粒在垂直材料表面方向上以某一速度进行冲击和碰撞的过程,涉及到材料的力响应和能量吸收。速度控制型的单颗粒重复冲击试验,其冲击块在水平导轨上滑行,摩擦力可忽略不计[18],与砂粒冲击试样的实际过程相符。每一次冲击的力响应及速度变化被实时记录。冲击试验参数如表2所示,冲击块质量为215 g,单次冲击动能为1.548 mJ。

| Parameters | Values |

| Material (ball) | Si3N4 |

| Diameter / mm | 2.38 |

| Mass of impact block / g | 215 |

| Velocity / (mm·s−1) | 120 |

| Impact cycles | 104 |

| Kinetic energy / mJ | 1.548 |

涂层冲击磨损区域的二维轮廓和体积通过OLS400型激光共聚焦显微镜(Confocal laser scanning microscope, CLSM)测得,每次测试重复3次并取均值。

采用ABAQUS 6.13软件,研究层涂层在颗粒冲击条件下的应力分布,并结合涂层的结构和力学性能特征,分析冲击条件下涂层冲击损伤特征。

2 结果与分析垂直入射条件下,硬质颗粒冲击涂层表面,忽略磨损的影响,可认为材料表面冲击坑点深度最小或体积最小的涂层,其抗冲击变形性能最好。

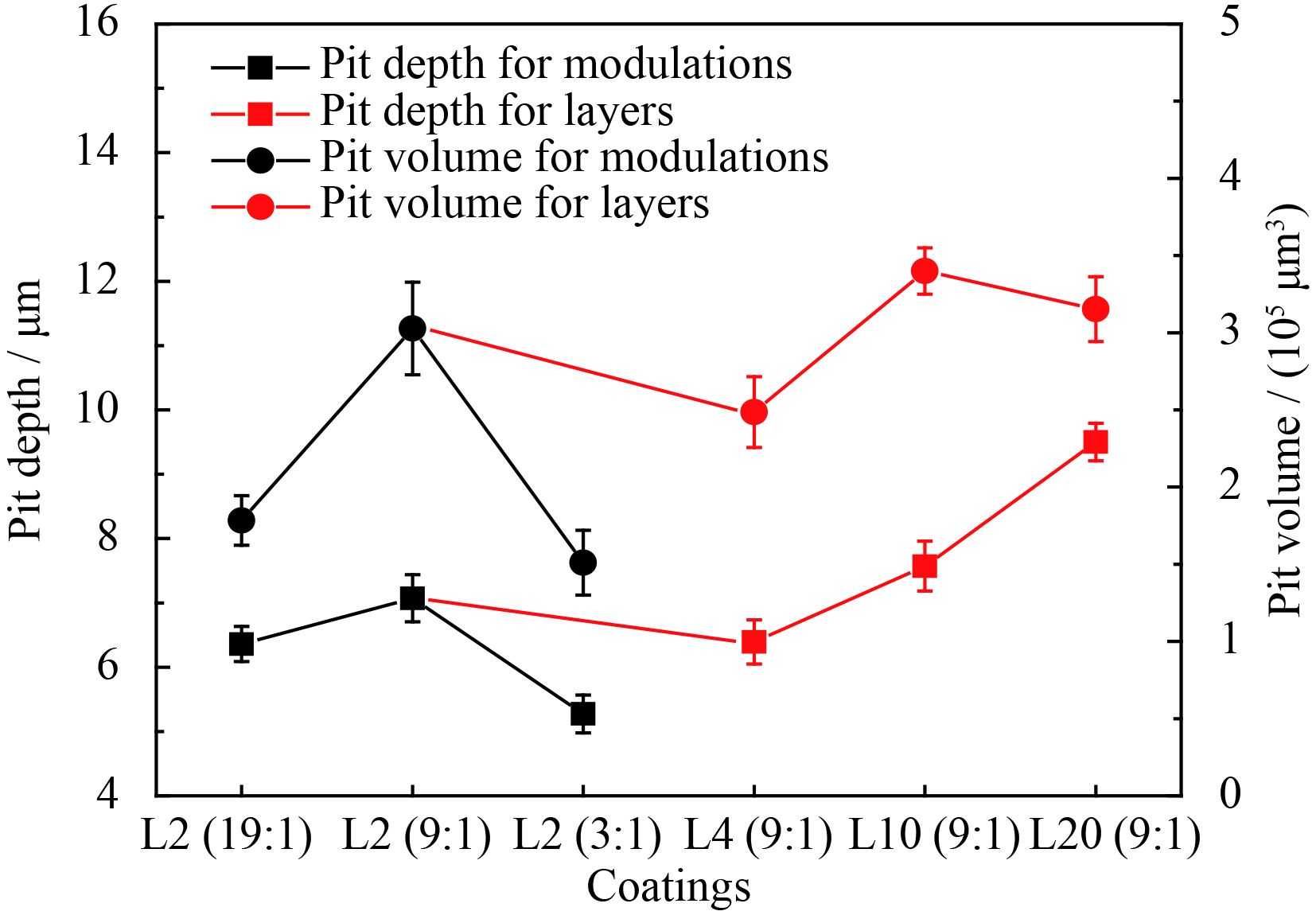

2.1 重复冲击结果对不同结构TiN/Ti涂层进行Si3N4硬质颗粒重复冲击试验,经过104冲击循环后,其冲击坑点的二维轮廓如图2所示,深度和体积如图3所示。对3种调制比的TiN/Ti涂层,调制比为3:1的L2(3:1)的冲击坑点深度和体积最小,分别是5.36 μm和1.51×105 μm3,L2(19:1)的次之,L2(9:1)的最大。对不同层数的TiN/Ti涂层,冲击坑宽度在510~540 μm,其随层数增加先增加后减小,其中涂层L4(9:1)的坑点宽度最小,为513.29 μm,涂层L10(9:1)的最大,为532.29 μm。涂层冲击坑点深度随涂层层数的增加先减小后增大,其中L2(9:1)的最小,为6.73 μm,L10(9:1)的最大,为9.33 μm;涂层L4(9:1)的坑点体积最小,为2.49×105 μm3,L10(9:1)的最大,为3.4×105 μm3。同时,所有涂层冲击坑点边缘均存在材料堆起。

若从坑点深度和体积大小来衡量涂层的冲击变形性能,对不同调制比的2层TiN/Ti涂层,L2(3:1)的抗冲击性能最好,L2(19:1)的次之,L2(9:1)的最差;对调制比为9:1的多层TiN/Ti涂层,层数为4的涂层L4的抗冲击性能相对最好,L2(9:1)的次之,L10(9:1)和L20(9:1)的最差。硬质涂层H3/E2值(H为纳米硬度,E为弹性模量)也被用来评价抵抗塑性变形能力。研究认为[19],H3/E2值越大,抵抗塑性变形的能力越强。由表1可知,涂层L2(3:1)的H3/E2值最大,为0.26 GPa;L4(9:1)次之,为0.24 GPa,L2(9:1)的为0.22 GPa,L10(9:1)和L20(9:1)最小,分别为0.09 GPa和0.10 GPa。从而可得到相同的结果。

|

| 图 2 不同结构的TiN/Ti涂层冲击坑点二维轮廓 Figure 2 2D profile of impact scar of different structural TiN/Ti coatings |

|

| 图 3 TiN/Ti涂层冲击坑点的深度和体积 Figure 3 Depth and volume of scar of impact TiN/Ti coatings |

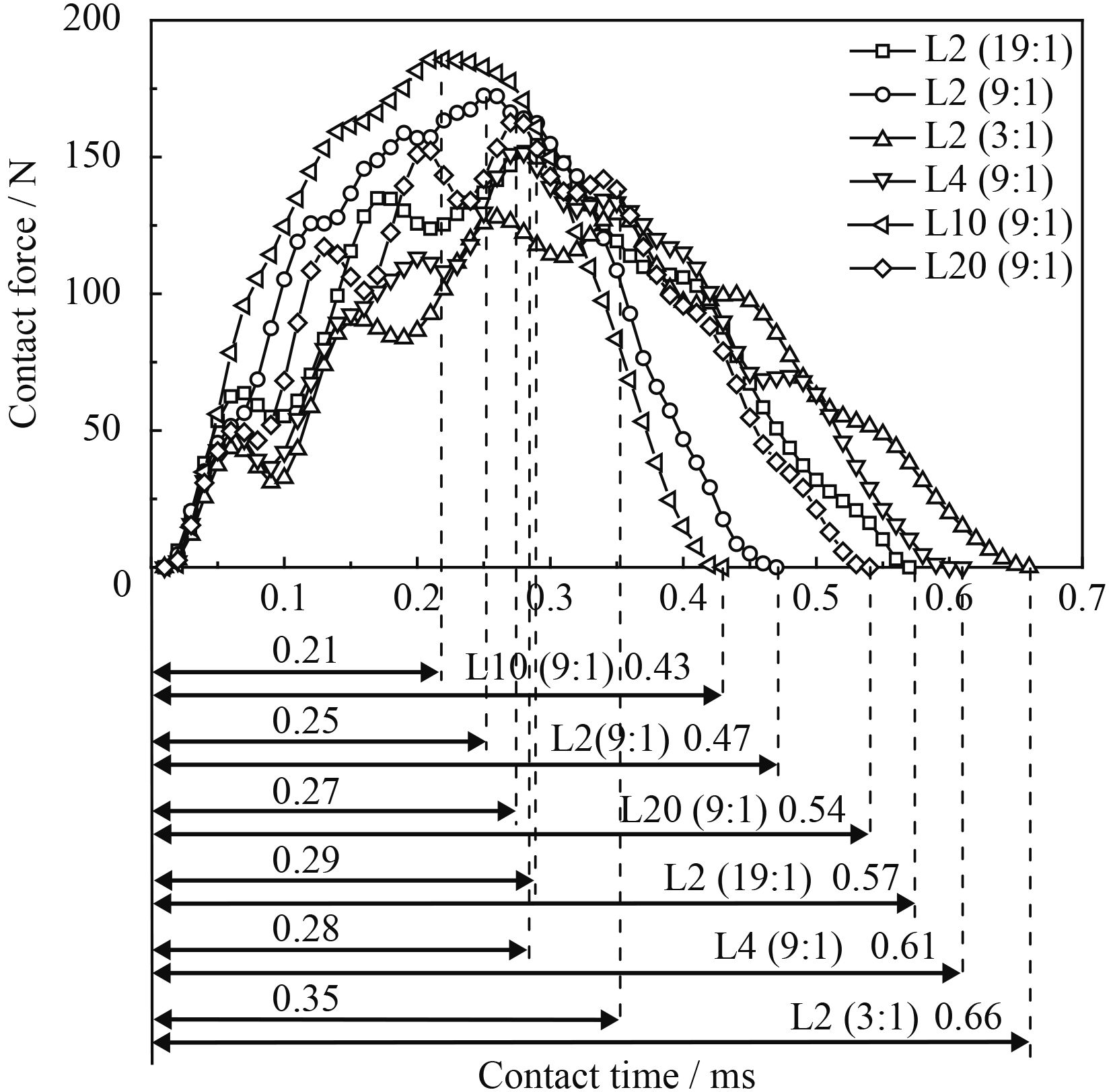

TiN/Ti涂层在速度为120 mm/s的Si3N4陶瓷硬质球的冲击条件下,第104次冲击的力响应过程如图4所示。由图4可知,单次冲击接触时间在0.43~0.65 ms之间。涂层受到的接触力呈现先增大后减小的趋势,当冲击力达到最大值时,涂层/基体冲击区域变形最大。根据冲击前后小球速度方向的变化,将冲击过程分为两个阶段:接触阶段和分离阶段。对涂层L2(9:1)而言,前者经历的时间比后者的长,而对其余3种涂层来说,前者经历的时间比后者的短。接触阶段和分离阶段所经历时间的不同,表明该冲击接触过程为非弹性碰撞。在冲击接触过程,冲击块动能将主要转变到以下4个方面:材料的塑性变形能,弹性变形能,表面断裂能,以及其它形式的能量(热,光)[20-21]。

|

| 图 4 TiN/Ti涂层第104次的冲击力响应曲线 Figure 4 Force response curves at 104 th impact of TiN/Ti coatings |

在相同冲击条件下,对不同调制比的TiN/Ti涂层,涂层L2(3:1)单次冲击接触时间最长,为0.66 ms,达到冲击力峰值所需的时间也最长,为0.35 ms,冲击力峰值最小,为129.08 N;L2(9:1)的单次冲击接触时间最小,为0.54 ms,达到冲击力峰值所需的时间也最小,为0.27 ms,冲击力峰值最大,为172.49 N。对不同层数的TiN/Ti涂层,L10(9:1)单次冲击的接触时间最少,为0.43 ms,到达冲击力值峰值所需时间最小0.21 ms,且冲击力峰值最大,为185.60 N;涂层L4(9:1)的单次冲击接触时间最长,为0.61 ms,达到其冲击力最大值处所需时间最长,为0.28 ms,冲击力峰值最小,为151.65 N。由图4可得,单次冲击的力响应时间的大小与冲击力峰值大小相反,即接触时间越短,冲击力峰值越大,涂层的单次冲击力峰值大小:L10(9:1)>L2(9:1)>L20(9:1)>L2(19:1)>L4(9:1)>L2(3:1)。

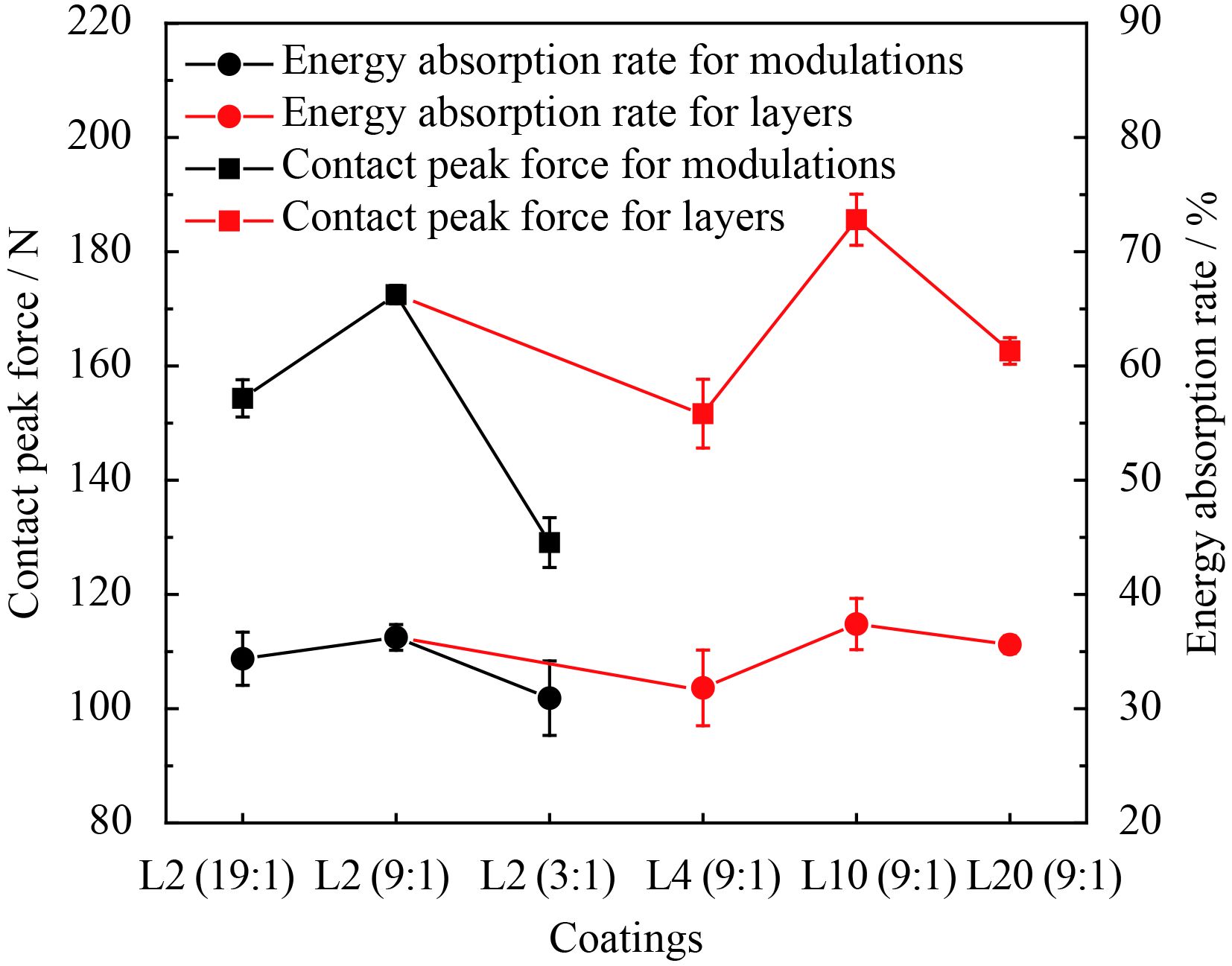

根据冲击前后小球入射和反弹速度得到其能量损耗率,即涂层对颗粒冲击的能量吸收率,如图5所示。能量吸收率与冲击力峰值有相同的增减趋势,即随冲击力峰值的增大而增加,对不同调制比,L2(3:1)的最小,为30.92%,L2(9:1)的最大,为36.24%;对不同层数,涂层L4(9:1)的最小,为31.82%,L10(9:1)的最大,为37.41%。

|

| 图 5 TiN/Ti涂层第104次冲击的接触力峰值和能量吸收率 Figure 5 Contact peak force and energy absorption rate at 104 th impact of TiN/Ti coatings |

与其他调制比的涂层相比,涂层L2(3:1)的冲击力峰值和能量吸收率最小,而与其他层数的涂层相比,涂层L4(9:1)的冲击力峰值和能量吸收率最小,这是L4(3:1)和L4(9:1)的冲击坑点深度和体积在所有涂层中最小的主要原因。这表明涂层结构的改变,影响其与硬质球碰撞的冲击力学响应,进而影响涂层损伤行为。

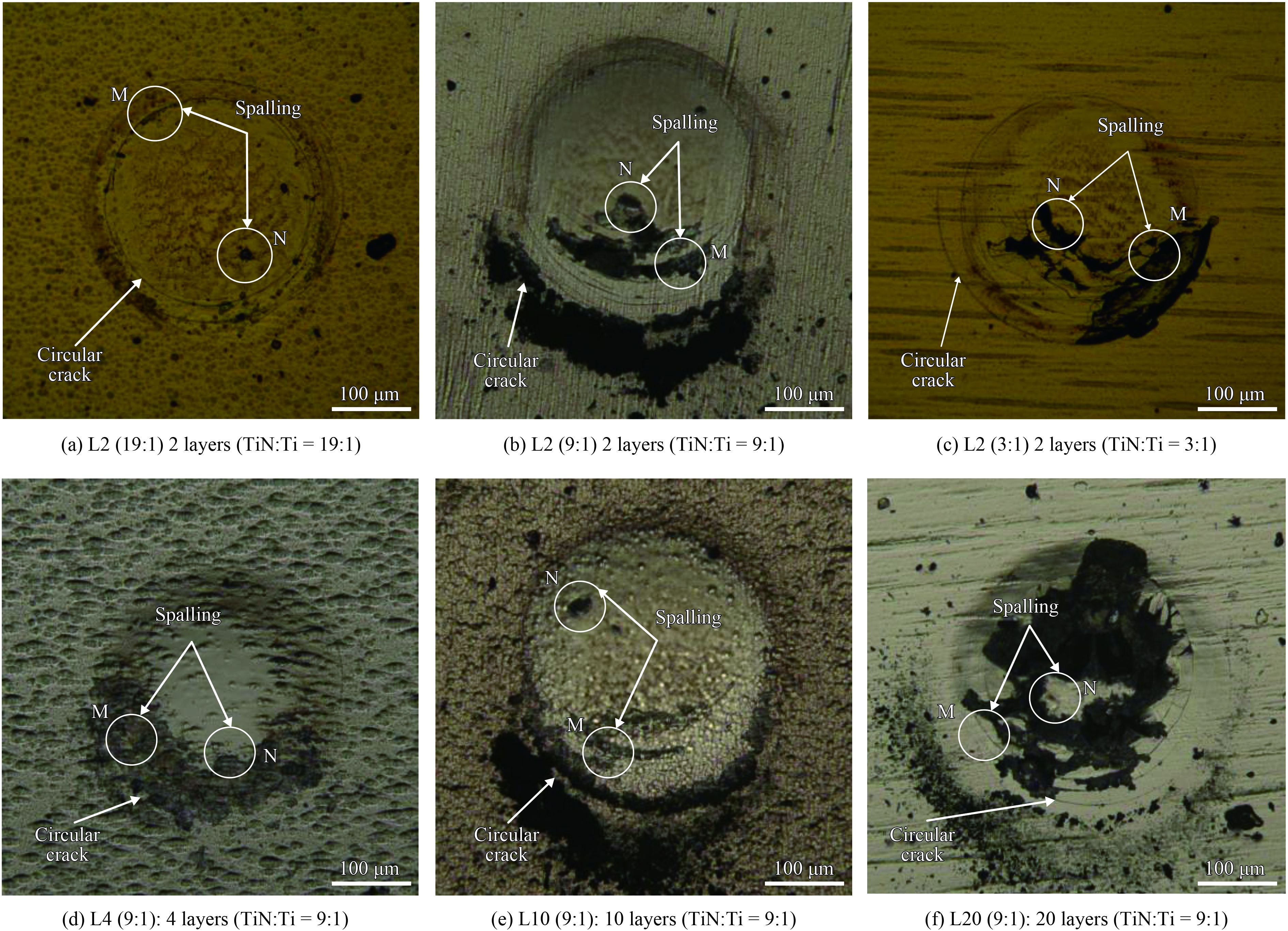

2.2 涂层的重复冲击损伤微观形貌不同结构涂层的重复冲击损伤微观形貌如图6所示。所有涂层的冲击坑点边缘均存在圆周裂纹,其中二层涂层(L2(19:1),L2(9:1),L2(3:1))冲击坑点中存在的圆周裂纹最多,涂层L20(9:1)和L10(9:1)次之,L4(9:1)的最少。在冲击坑点中间位置,出现涂层的剥落,主要发生在裂纹的两侧,如图6中的M区域所示,其中涂层L20(9:1)出现较大面积的涂层剥落,损伤最为严重,涂层L2(9:1)、L2(3:1)和L10(9:1)次之,涂层L2(19:1)和L4(9:1)的剥落最少,损伤最小;同时在非裂纹区域也存在剥落,如图6中的N区域。

不同调制比涂层L2的层数为2,即只有一层结合层Ti和硬质层TiN,随着调制比减小,即Ti层体积分数增加,TiN层体积分数减小,涂层受到垂直方向上的冲击时,由于TiN层为脆性材料,抵抗变形能力较差,冲击坑点边缘在冲击条件下容易断裂形成裂纹[7],因此,调制比为3:1的2层的圆周裂纹及其两侧剥落较多,而调制比为19:1的较少。当层数增加后,涂层断裂韧性提高[7],硬质层之间的延性金属层Ti提升涂层变形协调能力,减少涂层表层裂纹的出现,如涂层L4(9:1)、L10(9:1)和L20(9:1)。这表明,增加涂层层数可减少垂直冲击条件下圆周裂纹的产生。由表1的H3/E2值和图3的坑点深度值可知,层数为10和20的H3/E2值最小,坑点深度最大,坑点边缘变形大,因而其产生圆周裂纹及其两侧剥落较多;而层数为4的涂层H3/E2值最大,坑点深度最小,坑点边缘变形小,圆周裂纹及其两侧剥落最少。Brian[7]指出,多层结构的层数并非越多越好,其与冲击条件有关,并在某个冲击条件下存在最优层数。因此,在文中试验条件下,4层结构TiN/Ti圆周裂纹和剥落最少,其抗冲击性能最好。

|

| 图 6 不同结构TiN/Ti涂层冲击坑点微观形貌 Figure 6 Morphologies of impact zone of different structural TiN/Ti coatings |

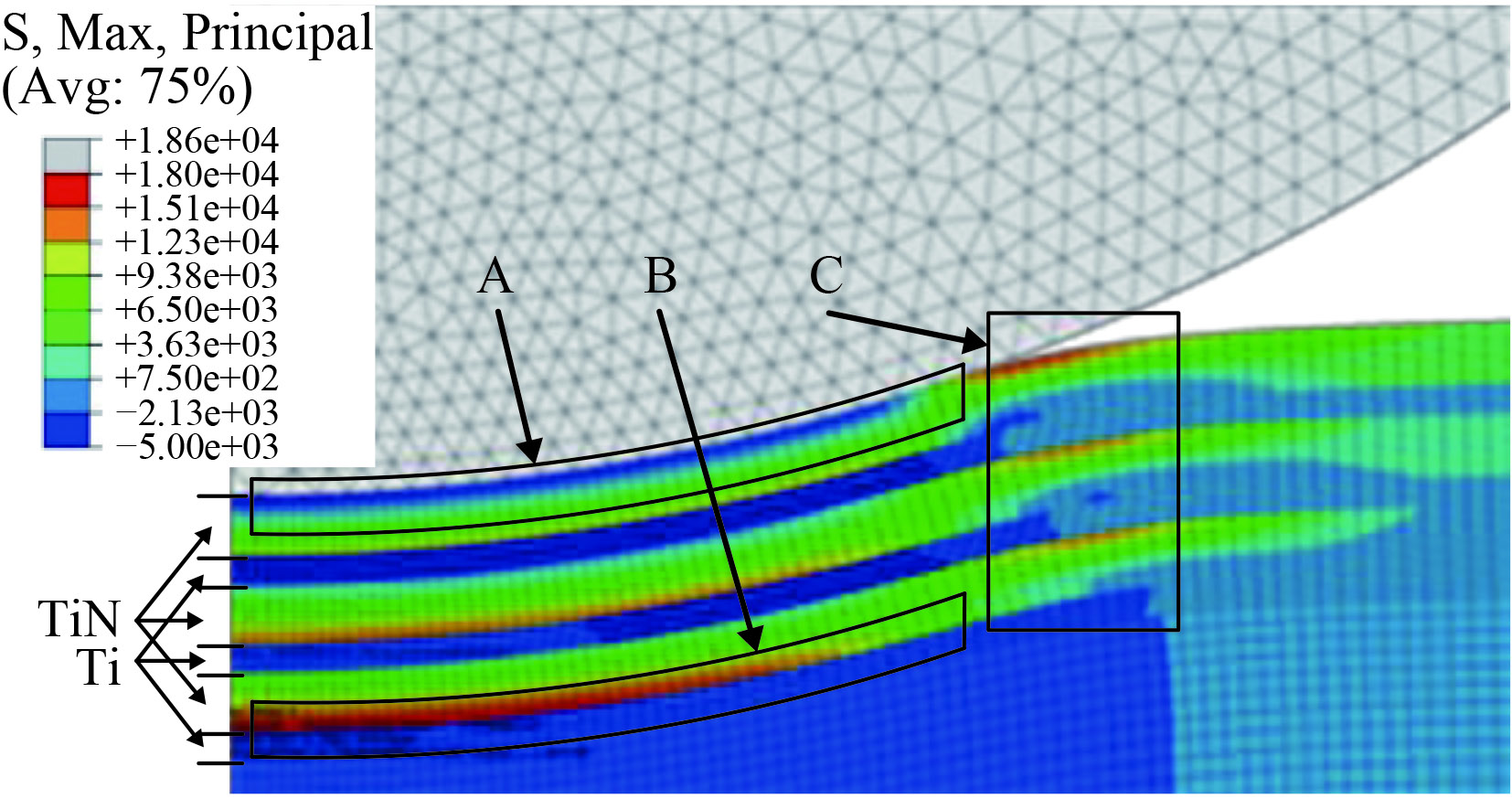

建立基体为TC4的多层TiN/Ti涂层计算模型,冲击颗粒为粒径100 μm的Si3N4球,材料参数见表3。TiN/Ti和TC4设置为4节点轴对称减积分四边形网格,Si3N4球定义为刚形体,采用三角形轴对称单元,冲击速度为100 m/s,其应力分布如图7所示。

| Material | TC4 | Ti | TiN | Si3N4 |

| Density / (kg·m−3) | 4 428 | 4 500 | 5 400 | 3 200 |

| Elastic modulus / GPa | 104.8 | 100 | 480 | |

| Poisson’s ratio | 0.31 | 0.27 | 0.25 |

|

| 图 7 TiN/Ti多层涂层冲击应力分布 Figure 7 Stress distribution of multilayer TiN/Ti coating under impacting |

如图7所示,硬质层内部(A区域)和硬质层与结合层/过渡层的界面两侧(B区域)分别存在拉、压应力,两者交汇处存在非常大的应力梯度。由于涂层中存在非常多的缺陷,其往往成为损伤源。涂层损伤主要是由疲劳机制引起的,导致涂层片块剥落[22]。因而在重复冲击下将导致在硬质层内部和硬质层与结合层/过渡层界面的高应力梯度将使涂层产生疲劳剥落。Mattews将这种涂层分离剥落分为两种类型[15, 23],一是硬质层内部分层形式的内聚力型剥落,另一个是硬质层和结合层/过渡层分离形式的结合力型剥落。

C区域为颗粒与涂层的接触半径外周表面处应力分布,硬质层上表层存在拉应力。冲击过程中硬质层的反复拉应力会诱发涂层疲劳裂纹[24],如图6中所示的圆周裂纹;硬质层与结合层/过渡层之间同样存在拉/压应力的应力梯度,会导致涂层的疲劳剥落,如图6中的M区域。同时,C区域结合层/过渡层和基体为延性金属,受到颗粒挤压应力,在冲击坑点边缘形成材料堆起,如图2中冲击坑点边缘处所示的材料堆起,其进一步加剧涂层的圆周疲劳裂纹和涂层剥落的产生。

因此,在硬质颗粒重复冲击条件下,涂层冲击坑点的圆周裂纹是由于硬质层上表层存在反复拉应力导致的疲劳裂纹,而剥落是硬质层内部和硬质层与延性金属界面受到重复的高应力梯度导致的。

3 结 论采用受控动能型重复冲击设备,使用硬质Si3N4颗粒,对不同调制比、层数的TiN/Ti涂层进行重复冲击试验,研究层数对TiN/Ti涂层冲击响应和损伤行为的影响,得到以下结论:

(1) 在硬质颗粒重复冲击条件下,TiN/Ti涂层结构显著影响其抗冲击性能。冲击力响应受涂层结构的影响,且涂层能量吸收率随冲击力增大而增加。对不同调制比的二层涂层,调制比为3:1的冲击力峰值、能量吸收率最小,分别为129.08 N和30.92%,磨痕深度和体积也最小,抗冲击性能最好;对调制比为9:1的不同层数涂层,4层结构的冲击力峰值、能量吸收率、磨痕深度和体积最小,抗冲击性能最好。

(2) 在硬质颗粒重复冲击条件下,圆周裂纹是由于硬质层产生疲劳裂纹导致的,硬质层内部和结合层/过渡层界面受到重复的高应力梯度是产生剥落的主要原因。

(3) 涂层抗重复冲击性能与其H3/E2值有关,且H3/E2值大的抗冲击性能优于值小的。

| [1] |

何光宇, 李应红, 柴艳, 等.航空发动机压气机叶片砂尘冲蚀防护涂层关键问题综述[J]. 航空学报, 2015, 36(6): 1733-1743.0

HE G Y, LI Y H, CHAI Y, et al. Review of key issues on coating against sand erosion of aero-engine compressor blade. Acta Aeronautica et Astronautica Sinica, 2015, 36(6): 1733-1743 (in Chinese). |

| 点击浏览原文 | |

| [2] |

袁福河, 张佳平, 程玉贤, 等. 我国航空发动机用几种涂层技术的差距及未来发展[J]. 航空制造技术, 2016, (1-2): 40-44.0

YUAN F H, ZHANG J P, CHENG Y X, et al. Gap and future in technologies of coatings for aeroengine in China[J]. Aeronautical Manufacturing Technology, 2016, (1-2): 40-44 (in Chinese). |

| 点击浏览原文 | |

| [3] |

张辉, 付尧, 张成成, 等. 激光原位制备TiN/Al复合涂层及其抗冲蚀性能[J]. 中国表面工程, 2016, 29(4): 125-131.0

ZHANG H, FU Y, ZHANG C C, et al. In-situ synthesized TiN/Al composite coatings by laser nitriding and their erosion resistance[J]. China Surface Engineering, 2016, 29(4): 125-131 (in Chinese). |

| 点击浏览原文 | |

| [4] | United States Department of Defense. MIL-STD-3033 Particle/sand erosion testing of rotor blade protective materials[S]. Washington, D.C.: United States Department of Defense, 2010. |

| [5] | BOUSSER E, MARTINU L, KLEMBERG-SAPIEHA J E, et al. Solid particle erosion mechanisms of protective coatings for aerospace applications[J]. Surface & Coatings Technology, 2014, 257: 165-181. |

| [6] |

曹鑫, 何卫锋, 何光宇, 等. DLC、TiN涂层对TC4钛合金抗砂尘冲蚀性能的影响[J]. 中国表面工程, 2016, 29(4): 60-67.0

CAO X, HE W F, HE G Y, et al. Effects of DLC and TiN coatings on sand erosion resistance of TC4 titanium alloy[J]. China Surface Engineering, 2016, 29(4): 60-67 (in Chinese). |

| 点击浏览原文 | |

| [7] | BRIAN B. Multilayer erosion resistant coatings for the protection of aerospace components[D]. Philadelphia: The Pennsylvania State University, 2011. |

| [8] | CHAI H, LAWN B L. Cracking in brittle laminates from concentrated loads[J]. Acta Materialia, 2002, 50(10): 2613-2625. |

| 点击浏览原文 | |

| [9] | BRIAN B, JOGENDER S, JUDITH A T, et al. Multi-layer coating design architecture for optimum particulate erosion[J]. Wear, 2011, 271(11-12): 2782-2792. |

| 点击浏览原文 | |

| [10] | BOUSSER E, MARTINU L, KLEMBERG-SAPIEHA J E, et al. Solid particle erosion mechanisms of protective coatings for aerospace applications[J]. Surface & Coatings Technology, 2014, 257: 165-181. |

| [11] | TIAN HH, ADDIE GR, BARSH EP, et al. A new impact erosion testing setup through Coriolis approach[J]. Wear, 2007, 263(1-6): 289-294. |

| 点击浏览原文 | |

| [12] | LIU R, YAO J H, ZHANG Q L, et al. Effects of molybdenum content on the wear/erosion and corrosion performance of low-carbon Stellite alloys[J]. Materials & Design, 2015, 78: 95-106. |

| [13] | KNOTEK O, SCHREY A, LEYENDECKER T, et al. A new thchnique for testing the impact load of thin-films-the coating impact test. Surface & Coating Technology. 1992, 54(1-3): 102-107. |

| [14] | BOBZIN K-D, BAGCIVAN N, EWERING M, et al. Wear behavior of HPPMS deposited (Ti, Al, Si)N coating under impact loading[J]. Materialwissenschaft und Werkstofftechnik, 2011, 42(3): 165-171. |

| 点击浏览原文 | |

| [15] | ZHU X D, DOU H L, BAN Z G, et al. Repeated impact test for characterization of hard coatings[J]. Surface & Coatings Technology, 2007, 201(9-11): 5493-5497. |

| [16] | BOUZAKIS K D, LONTOS A, MICHAILIDIS N, et al. Determination of mechanical properties of electron beam-physical vapor deposition-thermal barrier coatings (EB-PVD-TBCs) by means of nanoindentation and impact testing[J]. Surface & Coatings Technology, 2003, 163: 75-80. |

| [17] | HEINKE W, LEYLAND A, MATTHEWS A, et al. Evaluation of PVD nitride coatings, using impact, scratch and Rockwell-C adhesion tests[J]. Thin Solid Films, 1995, 270(1-2): 431-439. |

| 点击浏览原文 | |

| [18] | LIN Q W, CAI Z B, CHEN Z Q, et al. Influence of diameter–thickness ratio on alloy Zr-4 tube underlow-energy impact fretting wear[J]. Materials Today Communications, 2016, 8: 79-90. |

| 点击浏览原文 | |

| [19] | MUSIL J. Hard and superhard nanocomposite coatings[J]. Surface & Coatings Technology, 2000, 125(1-3): 322-330. |

| [20] | CAI Z B, GUAN H D, CHEN Z Q, et al. Impact fretting wear behavior of 304 stainless steel thin-walled tubes under low-velocity[J]. Tribology International 2017, 105, 219-228. |

| 点击浏览原文 | |

| [21] | UETZ H. Wear as an energy transformation process[J]. Wear, 1978, 49(2): 253-264. |

| 点击浏览原文 | |

| [22] | BOUZAKIS K.D., MALIARIS G, MAKRIMALLAKIS S. Strain rate effect on the fatigue failure of thin PVD coatings: An investigation by a novel impact tester with adjustable repetitive force[J]. International Journal of Fatigue, 2012, 44: 89-97. |

| 点击浏览原文 | |

| [23] | BANTLE R, MATTHEWS A. Investigation into the impact wear behavior of ceramic coatings[J]. Surface & Coatings Technology, 1995, 74-75(1-3): 857-868. |

| [24] |

谢文伟. 氮化物涂层的冲蚀磨损模拟研究[D]. 湘潭: 湘潭大学, 2012.

XIE W W. Numerical simulatoin study on erosion wear of nitride coatings[D]. Xiangtan: Xiangtan University, 2012 (in Chinese). |