热障涂层(TBCs)由抗高温氧化的金属粘接层(MCrAlY)与耐高温的陶瓷顶层(YSZ)涂层组成[1],陶瓷层主要起降低温度保护基体的作用[2-3],而粘接层可以改善陶瓷层与高温合金基体的结合能力、热匹配等等[3-5],更重要的是,在较高的温度下(900~1 300 ℃),MCrAlY涂层与环境氧气发生反应,在表面会形成一层Al2O3保护层,阻止氧气的进一步进入[6]。因此,MCrAlY涂层的抗高温氧化能力直接影响到热障涂层的隔热性能,而MCrAlY涂层的抗高温氧化性能主要依赖于涂层的组织、成分、制备过程以及氧化条件等等。

目前,制备MCrAlY涂层的方法主要有低压等离子喷涂[2, 7–8]和超音速火焰喷涂[1, 9-11]。对于热喷涂来说,射流的状态直接影响着粉末颗粒的加热与加速,而低压等离子喷涂与超音速火焰喷涂的射流特性有着明显的差异。对于低压等离子喷涂,等离子射流在低压条件下发生拉长和膨胀,相比大气等离子喷涂,即保证了射流具有较高的温度,又使其具有较高的速度和均匀性,更重要的是在真空条件下喷涂,可以有效降低熔化金属粉末颗粒的氧化。而超音速火焰喷涂的射流速度同样比较高,但其射流的温度远远低于低压等离子喷涂,导致粉末颗粒熔化不充分,大部分为半熔化或表面熔化的状态,有的甚至未熔化状态。因此两种喷涂方法制备涂层的组织会发生明显差异。文中通过低压等离子喷涂和超音速火焰喷涂获得两种不同组织的NiCrAlY涂层,比较两种涂层的抗高温氧化性能,分析造成性能差异的原因。

1 试 验 1.1 粉体材料试验所用NiCrAlY粉末为H. C. Stark公司生产,型号为AMPERIT 413,粉末的成分如表1所示。粉末的SEM形貌如图1所示,粉末为球形,粒度范围为15~45 μm,平均粒度为22 μm。粉末的X射线衍射分析结果如图2所示,粉末主要为γ-NiCr相,并且有少量的β-NiAl相。

| Element | Ni | Cr | Al | Y |

| Content | 67 | 22 | 10 | 1 |

|

| 图 1 粉末的SEM形貌 Figure 1 SEM image of feedstock powder |

|

| 图 2 粉末的X射线衍射图谱 Figure 2 XRD pattern of feedstock powder |

喷涂试验所用基体为耐高温的Fe-21Cr-5.6Al,尺寸为40 mm×4 mm,喷涂前进行喷砂处理。超音速火焰喷涂采用Sulzer Metco的DJ2700,低压等离子喷涂采用自行设计研发设备[12-13],表2和表3为试验所采用的喷涂参数,为提高涂层与基体之间的结合强度,在喷涂之前,使用火焰/等离子射流对基体进行预热,利用红外测温仪测温,达到300 ℃左右后开始喷涂。试样在喷涂前后进行平面磨削,以获得精确的基体与涂层厚度,便于计算涂层与基体的表面积。对无涂层基体和两种涂层试样进行线切割,获得15 mm×15 mm的方块若干,将试样的各个面使用38 μm (400目)砂纸进行打磨,为后续试验备用。

| Parameters | Values |

| Flow of O2 / (L·min−1) | 240 |

| Flow of C3H8 / (L·min−1) | 58 |

| Air / Mpa | 0.69 |

| Spray distance / mm | 230 |

| Powder feeding rate / (g·min−1) | 35 |

| Parameters | Values |

| Flow of main gas, Ar / (L·min−1) | 40 |

| Flow of second gas, H2 / (L·min−1) | 8 |

| Flow of carrier gas, Ar / (L·min−1) | 5 |

| Spray distance / mm | 250 |

| Powder feeding rate / (g·min−1) | 35 |

高温氧化试验按照标准HB5258-2000进行。将经过超声清洗的试样,使用分析天平(精度0.1 mg)进行称重,并记录试样的几何尺寸,用以获得试样的表面积。利用箱式电阻炉(XY-1700)进行高温氧化试验,每次试验放入3种试样,分别是无涂层基体、HVOF涂层试样和LPPS涂层试样,在1 100 ℃分别保温5、10和20 h,以及在1 200 ℃和1 300 ℃的条件下各保温10 h。冷却后的试样进行称重,首先通过计算获得无涂层基体材料的单位面积氧化增重,进而获得涂层试样基体部分的氧化称重,将涂层试样的氧化增重减去基体的增重量,可以得到涂层的单位面积氧化增重,并且根据增重量绘制氧化动力学曲线。

1.4 涂层微观结构表征涂层的截面经过镶嵌、研磨、抛光,利用光学显微镜(Olympus GX51F)分析涂层的截面抛光组织形貌,用X射线衍射仪(Ricoh D/Max III A,Cu靶)分析涂层表面的相结构。

2 结果与讨论 2.1 涂层的显微组织图3为低压等离子喷涂(LPPS)和超高速火焰喷涂(HVOF)制备NiCrAlY涂层的金相显微组织,可以看出两种方法制备的涂层均较为致密,利用金相分析得到,两种涂层的孔隙率均低于1%。另外涂层的氧化程度也较低。对于LPPS,粉末颗粒在等离子射流中完全熔化,粒子撞击基体表面扁平化,形成的涂层为典型的层片状结构,此外由于在低压条件下,环境氧含量低,因此涂层中未发生氧化现象。而超音速火焰喷涂涂层的结构为粉末颗粒堆积结构,这主要是由于超音速火焰喷涂的射流温度较低,大多数粉末并未完全熔化,或表面部分熔化,而芯部未熔化,撞击基体颗粒不能充分的扁平化,大部分颗粒保持着原始粉末颗粒的形态,并且较高的射流温度也导致了颗粒在射流中的飞行时间降低,从而也降低了颗粒的氧化,因此两种涂层的氧化程度均较低。

|

| 图 3 原始涂层的截面金相组织 Figure 3 Cross section microstructure of as-sprayed coatings |

为了研究涂层的等温氧化过程中的氧化行为,分别在1 100 ℃的条件下保温5、10和20 h,图4为两种涂层在经过20 h热处理以后的涂层截面金相组织,可以看到经过空气条件下热处理以后LPPS涂层和HVOF涂层内部组织依然保持层片状结构和颗粒堆积结构,但层与层之间以及未熔颗粒的周围均出现了更加明显的氧化物界线,说明氧通过扩散由表面进入到涂层的内部。而在不同保温时间的条件下,涂层的组织并未观察到有明显的变化。

|

| 图 4 经1 100 ℃、20 h高温氧化后涂层的截面金相组织 Figure 4 Cross section microstructure of the coatings after high temperature oxidation at 1 100 ℃ for 20 h |

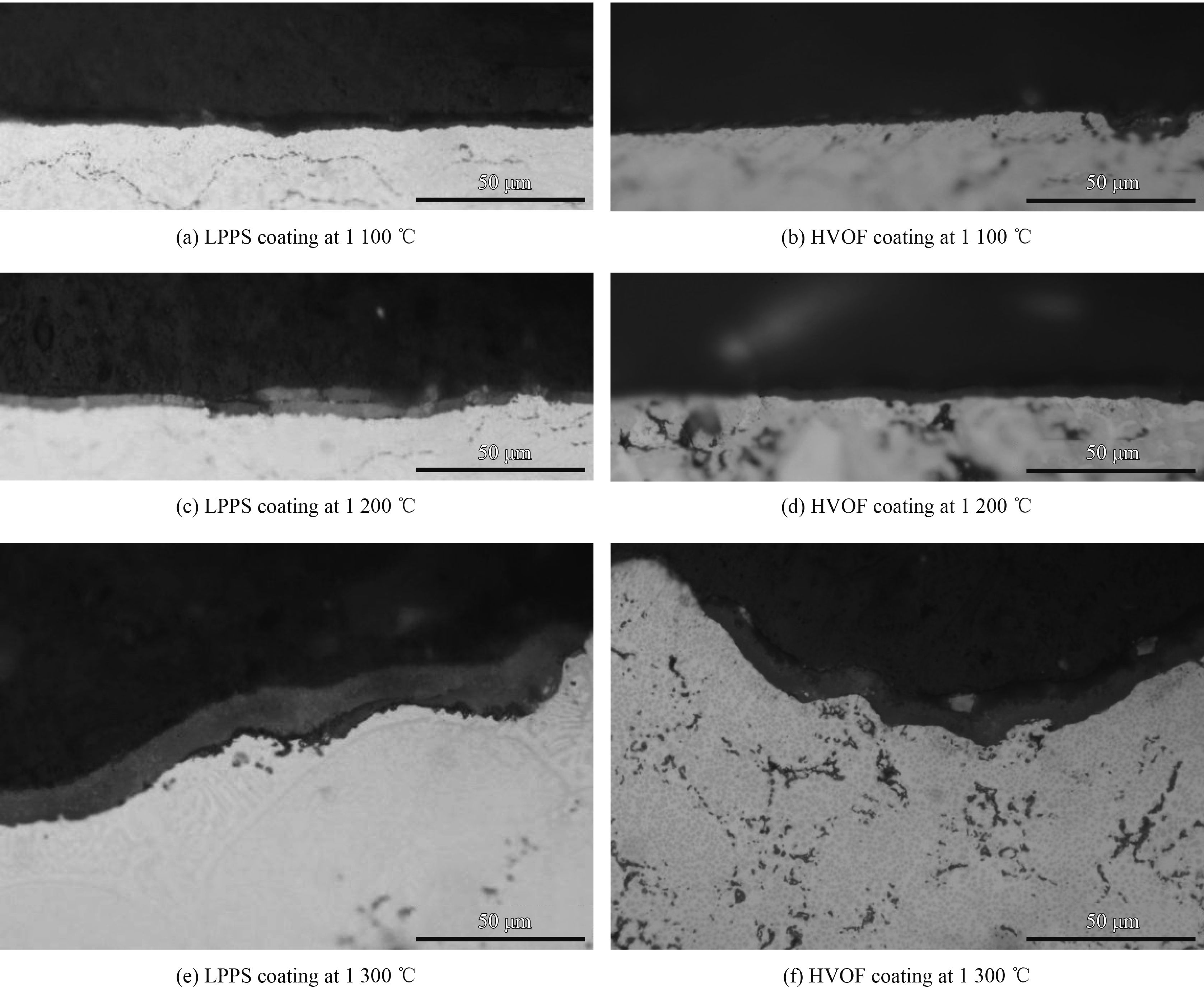

图5分别为LPPS涂层和HVOF涂层,在经过1 100、1 200和1 300 ℃,10 h热处理涂层顶部的截面组织,可以看到两种涂层的表面均形成了一层热生长氧化物层(TGO),并且随着温度的升高,TGO层逐渐增厚,在1 100 ℃和1 200 ℃时,TGO层的厚度约为2 μm和4 μm,并且LPPS涂层和HVOF涂层的TGO层厚度差别并不明显,当温度达到1 300 ℃时,对于LPPS涂层,TGO的厚度达到10 μm左右,HVOF涂层的厚度也达到8 μm,说明在1 300 ℃条件下,涂层发生了明显的氧化,原始涂层较为平滑的表面经过1 300 ℃氧化以后变得凹凸不平,但涂层对基体的包裹性良好,涂层与基体之间未发生剥离现象。薄而致密的TGO层可以阻止氧的进一步扩散,随着TGO层的增厚,将导致TGO内部应力增加,甚至断裂[3],但试验过程中未发现氧化物层与涂层剥离的现象。

|

| 图 5 经1 100、1 200和1 300 ℃,10 h高温氧化后涂层顶部的截面金相组织 Figure 5 Cross section microstructure of the top coatings after hight temperature oxidation at 1 100, 1 200 and 1 300 ℃ for 10 h |

两种涂层在1 100 ℃条件下5 、10和20 h的等温氧化增重曲线如图6所示,可以看到两种涂层的氧化增重曲线均为抛物线形式,在氧化的初期,氧化增重急剧增加,随着氧化时间的增加,氧化增重逐渐变得平缓,这主要是由于TGO层的形成隔绝了氧的进一步扩散,因此氧化的速率降低。LPPS制备的层片状结构涂层与HVOF涂层制备的颗粒堆积结构涂层相比,层片状结构涂层在1 100 ℃条件下展现了更为优异的抗高温氧化能力。

|

| 图 6 在1 100 ℃保温不同时间涂层的氧化增重 Figure 6 Weight gain of coatings at 1 100 ℃ for different times |

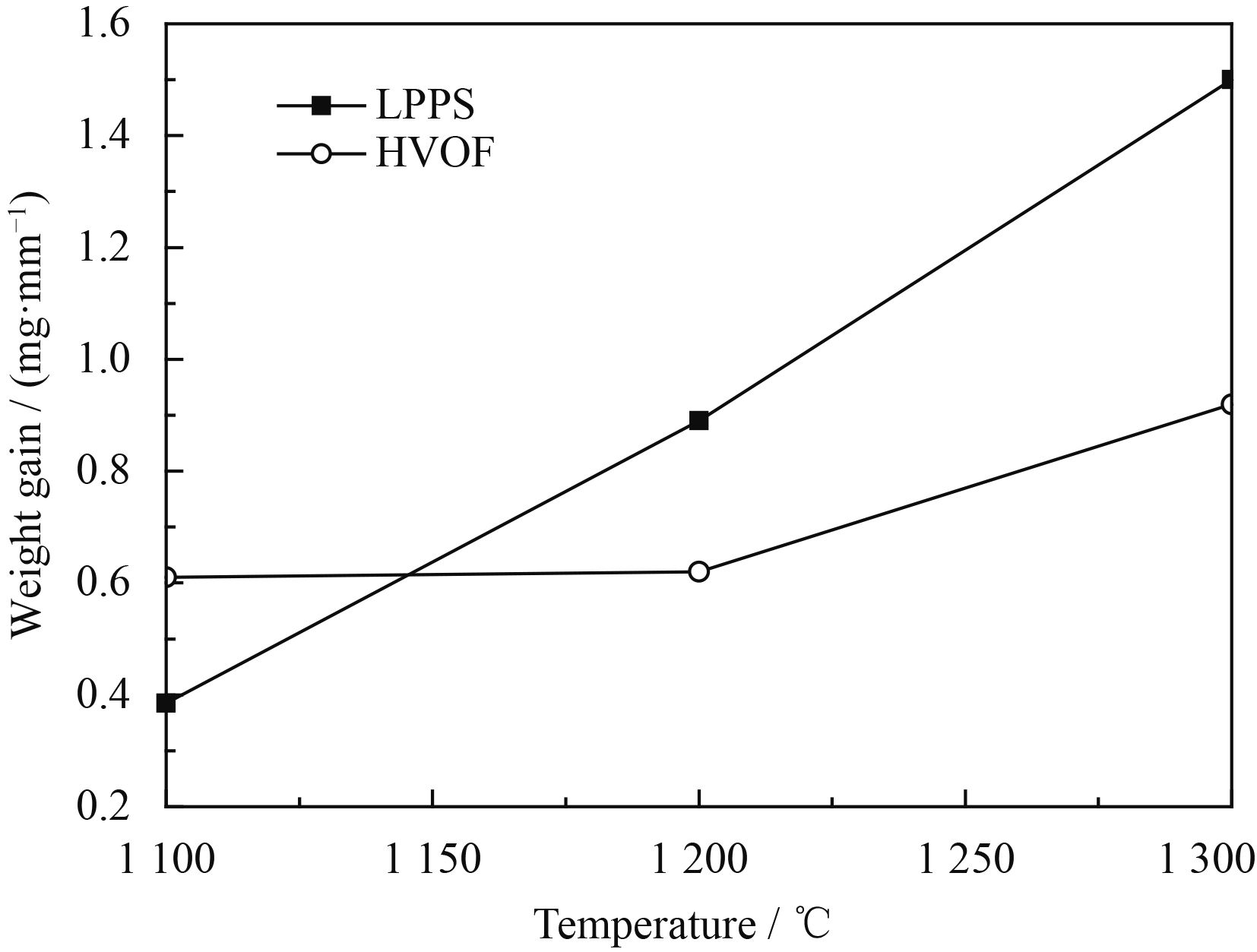

图7为两种涂层在1 100、1 200和1 300 ℃分别保温10 h的氧化增重曲线,与1 100 ℃的氧化增重结果相反,在1 200 ℃和1 300 ℃条件下,HVOF涂层的氧化增重要低于LPPS涂层,可以看出,在不同的温度条件下,两种涂层的抗高温氧化性能出现了明显的差异,在1 100 ℃时LPPS涂层的抗高温氧化性能高于HVOF涂层,而在1 200 ℃以上时HVOF涂层的抗高温氧化性能高于LPPS涂层。

|

| 图 7 在1 100、1 200和1 300 ℃保温10 h涂层的氧化增重 Figure 7 Weight gain of coatings at 1 100, 1 200 and 1 300 ℃ for 10 h |

从图5中看到,在1 100 ℃时两种涂层的TGO层厚度相差不明显,说明氧化层的增厚并不是造成两者差异的主要原因;根据图4金相照片图像分析可知,HVOF制备的颗粒堆积结构涂层的氧化物比率要明显多于LPPS制备的层片状组织,这也许是造成前者氧化增重高的重要原因。由于HVOF颗粒堆积结构涂层的颗粒之间结合较弱,氧更加容易沿着界线扩散到涂层当中,导致了在1 100 ℃时HVOF颗粒堆积结构涂层的抗高温氧化性能低于LPPS层片状结构涂层。而对于1 200 ℃和1 300 ℃,TGO层开始增厚,LPPS涂层的TGO层厚度要高于HVOF涂层,在1 300 ℃时尤为明显,如图5(e)(f)所示,因此TGO层的厚度对于涂层的增重影响较大。

2.3 涂层表面的相结构为研究TGO层相结构,对试样表面进行了相分析。图8为两种涂层在1 100、1 200和1 300 ℃变温氧化以后,涂层表面的X射线衍射分析。可以看到原始粉末主要为γ-NiCr和β-NiAl两相组成;LPPS制备的原始涂层,除了粉末中的两相以外,还出现了少量的α-Al2O3相;而HVOF制备的原始涂层,其相结构基本与原始粉末相同。经过1 100 ℃氧化以后,两种涂层的表面均出现了α-Al2O3相,涂层内部的相结构依然由γ-NiCr和β-NiAl两相组成,并且两相的含量也与原始粉末大致相近。由于LPPS原始涂层的内部预先形成了Al2O3,对于原始涂层具有一定的保护作用,因此在1 100 ℃的氧化过程中,LPPS涂层比HVOF涂层具有更高的抗高温氧化能力。而当氧化温度提高至1 200 ℃时,LPPS涂层表面的相组成为发生改变,α-Al2O3相的含量增加,而γ-NiCr和β-NiAl两相的比例并未发生明显改变,氧化温度提高以后,TGO层的厚度增加。而HVOF涂层,氧化温度由1 100 ℃提高至1 200 ℃后,从XRD图谱中可以看出,除了涂层表面α-Al2O3的含量增加以外,γ-NiCr和β-NiAl两相的比例也发生了明显的变化,由1 100 ℃涂层中γ-NiCr含量较多变为1 200 ℃涂层β-NiAl相含量较多。当氧化温度提高至1 300 ℃时,LPPS涂层表面出现了大量的氧化相(氧化铝、氧化铬等),涂层表面的γ-NiCr基本上已经消失,而少量的β-NiAl相在涂层表面被保留下来。对于HVOF涂层,在经1 300 ℃高温氧化后,与LPPS涂层相似,涂层表面一定范围内的γ-NiCr相消失,但HVOF涂层的主相依然为β-NiAl相,涂层表面的氧化物主要为α-Al2O3相,并含有少量的Cr2O3相,而未发现NiO相,说明在1 300 ℃条件下,LPPS涂层和HVOF涂层的表面均发生了较为剧烈的氧化现象,相比LPPS涂层,HVOF涂层表面含有更多量β-NiAl相,TGO层较薄,氧化物含量较少,造成了HVOF涂层具有更强的抗高温氧化能力。而LPPS涂层表面中Cr2O3相的含量较高,这也正说明了LPPS涂层发生的氧化相比HVOF涂层更为剧烈。

|

| 图 8 粉末和涂层表面的XRD图谱 Figure 8 XRD patterns of feedstock powder and coatings |

当氧化温度为1 100 ℃时,对于LPPS涂层,由于颗粒的完全熔化形成层片状的涂层组织,在扁平粒子的表面即层与层之间形成了少量的Al2O3,可以起到阻止氧进一步扩散的作用[7],而对于HVOF涂层,粉末颗粒未完全熔化,涂层中含有大量的未熔颗粒,这种组织内部的结合并不十分牢固[14],在氧化过程中,氧沿着颗粒与颗粒之间的界限进入到涂层内部,颗粒周围发生明显氧化,形成如图4(b)的涂层组织,随着氧化时间的增加,在涂层表面形成致密的TGO层,氧化增重变得缓慢,因此得到了如图6所示的结果,在1 100 ℃时,LPPS层片状结构涂层的抗高温氧化性能优于HVOF颗粒堆积结构涂层。

当氧化温度为1 200 ℃时,由XRD结果看出,经过氧化以后,HVOF涂层表面一定厚度范围内的β-NiAl相含量要明显高于LPPS涂层,这可能是由于在HVOF颗粒堆积结构涂层中Al元素更容易扩散到表面,在接近涂层表面位置形成了更多的β-NiAl相,有利于表面形成致密的TGO层,因此HVOF涂层的抗高温氧化性能优于LPPS涂层。由于1 200 ℃时LPPS涂层表面附近的γ-NiCr相含量高于HVOF涂层,随着氧化温度的提高,γ-NiCr相发生了氧化,形成了Cr2O3相,由图8看出,在1 300 ℃时,LPPS涂层表面的Cr2O3相高于HVOF涂层,导致了氧化增重的提高。因此,不同涂层组织导致了氧化过程中在表面形成了不同的相,从而影响了涂层的抗高温氧化性能。

3 结 论NiCrAlY粉末在低压等离子喷涂和超音速火焰喷涂过程中经历了不同的受热状态,分别得到了层片状结构组织涂层和颗粒堆积结构组织涂层,在不同条件下进行了高温氧化试验,结果表明:

(1) 在高温氧化过程中,层片状结构和颗粒堆积结构涂层对于氧以及涂层成分的扩散具有较大的影响,造成了表面相结构的不同,从而导致两种涂层的抗高温氧化性能出现明显的差异。

(2) 在1 100 ℃等温氧化条件下,对于HVOF涂层,氧沿着颗粒的界面进入涂层内部,导致涂层的氧化增重增加,因此层片状结构的LPPS涂层的抗高温性能优于颗粒堆积结构的HVOF涂层,并且随着保温时间的增加,氧化增重呈现抛物线形式增长,氧化速率降低。

(3)在1 200 ℃和1 300 ℃氧化过程中,涂层氧化增重的结果与1 100 ℃相反,HVOF涂层的抗高温氧化性能高于LPPS涂层,HVOF涂层表面的β-NiAl相含量较多,有利于TGO层的形成,而在1 300 ℃时,LPPS涂层表面形成大量的Cr2O3相,导致抗高温氧化性能降低。

| [1] | RAJASEKARAN B, MAUER G, VA EN R. Enhanced characteristics of HVOF-sprayed MCrAlY bond coats for TBC applications[J]. Journal of Thermal Spray Technology, 2011, 20(6): 1209-1216. |

| 点击浏览原文 | |

| [2] | RABIEI A, EVANS A G. Failure mechanisms associated with the thermally grown oxide in plasma-sprayed thermal barrier coatings[J]. Acta Materialia, 2000, 48(15): 3963-3976. |

| 点击浏览原文 | |

| [3] | PADTURE N P, GELL M, JORDAN E H. Thermal barrier coatings for gas-turbine engine applications[J]. Science, 2002, 296(5566): 280-284. |

| 点击浏览原文 | |

| [4] | UMAR V, BALASUBRAMANIAN K. Progress update on failure mechanisms of advanced thermal barrier coatings: A review[J]. Progress in Organic Coatings, 2016, 90: 54-82. |

| 点击浏览原文 | |

| [5] | LIMA R S, NAGY D, MARPLE B R. Bond coat engineering influence on the evolution of the microstructure, bond strength, and failure of TBCs subjected to thermal cycling[J]. Journal of Thermal Spray Technology, 2015, 24(1-2): 152-159. |

| [6] | BRANDL W, GRABKE H J, TOMA D, et al. The oxidation behaviour of sprayed MCrAIY coatings[J]. 1996, 86-87: 41-47. |

| [7] | SAEIDI S, VOISEY K T, MCCARTNEY D G. The effect of heat treatment on the oxidation behavior of HVOF and VPS CoNiCrAlY coatings[J]. Journal of Thermal Spray Technology, 2009, 18(2): 209-216. |

| 点击浏览原文 | |

| [8] | ZHANG B Y, SHI J, YANG G J, et al. Healing of the interface between splashed particles and underlying bulk coating and its influence on isothermal oxidation behavior of LPPS MCrAlY bond coat[J]. Journal of Thermal Spray Technology, 2015, 24(4): 611-621. |

| 点击浏览原文 | |

| [9] | RICHER P, YANDOUZI M, BEAUVAIS L, et al. Oxidation behaviour of CoNiCrAlY bond coats produced by plasma, HVOF and cold gas dynamic spraying[J]. Surface & Coatings Technology, 2010, 204(24): 3962-3974. |

| [10] | RANA N, JAYAGANTHAN R, PRAKASH S. Stepwise oxidation mechanism of HVOF sprayed NiCrAlY coatings in Air[J]. Transactions of the Indian Institute of Metals, 2013, 67(3): 393-400. |

| [11] | NI L Y, LIU C, HUANG H, et al. Thermal cycling behavior of thermal barrier coatings with HVOF NiCrAlY bond coat[J]. Journal of Thermal Spray Technology, 2011, 20(5): 1133-1138. |

| 点击浏览原文 | |

| [12] | GAO Y, YANG D M, GAO J. Characteristics of a plasma torch designed for very low pressure plasma spraying[J]. Journal of Thermal Spray Technology, 2012, 21(3-4): 740-744. |

| 点击浏览原文 | |

| [13] |

杨德明, 高阳, 傅迎庆, 等. 低压条件下的等离子射流特性分析[J]. 焊接学报, 2016, 37(10): 64-68.0

YANG D M, GAO Y, FU Y Q, et al. Characterization of the plasma jet at reduced pressure[J]. Transactions of the China Welding Institution, 2016, 37(10): 64-68 (in Chinese). |

| 点击浏览原文 | |

| [14] | LI C J, OHMOLORI A. Relationship between the structure and properties of thermal sprayed deposits[J]. Journal of Thermal Spray Technology, 2002, 11: 365-374. |

| 点击浏览原文 |