2. 北京有色金属研究总院 国家有色金属及电子材料分析测试中心,北京 100088

2. National Center of Analysis and Testing for Nonferrous Metals & Electronic Materials, General Research Institute for Nonferrous Metals, Beijing 100088

微弧氧化技术(Micro-arc oxidation, MAO)是直接在金属表面原位生长陶瓷膜层,具有提高基体耐腐蚀性、耐磨性、结合力好等优点,被广泛应用于镁、铝、钛、锌等金属及其合金表面功能膜层的制备[1–3]。其中,铝合金是目前航空航天应用最广泛的结构材料,通常通过MAO提高铝合金的耐磨、耐蚀并改善其焊接性能,而在航天应用中,MAO可制备高发射率、中发射率、高吸收-发射比热控涂层及中吸收-发射比热控涂层,同时具有较高的空间环境稳定性,即抗真空-紫外辐照、电子辐照、真空-质子辐照、气动冲刷、耐水性及热循环等性能,克服了传统涂层在真空状态下有水分被释放出来而发生污染的缺点,满足了铝合金空间应用的功能需求[4–6]。

MAO在电解液中通过附加电流在铝合金表面形成致密的氧化膜层,膜层质量受到电解液种类和工艺参数如电流密度、占空比、温度、时间等的影响[7–9]。电解液种类决定了电化学反应过程,是MAO成膜的关键因素之一,针对不同类型电解液形成的MAO开展了广泛的研究。Rama等[10]采用3 g/L Na2SiO3和1.5 g/L KOH溶液制备了外层为γ-Al2O3,内层为α-Al2O3的微弧氧化膜层,内层结构具有更好的耐磨性能。Tang[11]通过研究得到在混酸体系中,微弧氧化膜耐磨及亲水性能随着磷酸二氢钾的浓度增加而降低。Ma[12]通过磷酸根体系MAO的研究表明,随着(NaPO3)6的增加,AZ31镁合金微弧氧化膜层微观结构发生改变,膜层疏松,导致腐蚀性能下降。龙迎春[13]用硅酸盐-磷酸盐的复合溶液体系对6063铝合金进行微弧氧化,获得颜色均匀的黑色陶瓷膜,添加剂使MAO膜层黑度增加,膜层均匀性和附着力显著提高,粗糙度降低,但膜层的相组成不变,均为A12O3和A186V14。但是目前,大部分研究集中在电解液体系上,包括微弧氧化成膜过程及微观结构变化机理等,而对添加剂的研究较少[14-16]。

文中以磷酸盐体系为主,添加少量不同浓度的Fe2+盐制备性能更优异的MAO膜,在不增加成本的情况下提高膜层性能。同时研究Fe2+浓度对膜层热控性能、耐盐雾腐蚀性能的影响,并采用扫描电镜、XRD、EDS对不同浓度Fe2+盐添加剂制备的MAO膜进行微观结构分析,探讨其机理。

1 试验与方法 1.1 材料与试剂试验材料为2A12铝合金,热处理状态为T4,其化学成分见表1。采用线切割将铝合金试样加工成40 mm×40 mm×2 mm,表面机械磨光后,进行后续试验。

| Element | Cu | Mn | Mg | Fe | Si | Al |

| Content | 4.1 | 0.45 | 1.37 | 0.5 | 0.5 | Bal. |

采用NaHCO3、Na2CO3、Na3PO4碱性体系对试样进行化学除油。试样表面通过NaOH碱洗,硝酸活化之后,在NaH2PO4为主盐、Fe2+盐添加剂的电解液中进行微弧氧化处理,其NaH2PO4浓度为20 g/L,添加Mo盐浓度为1 g/L以提高膜层均匀性,Fe2+盐浓度分别为0、10、15、20和40 g/L。采用自制脉冲电源对2A12铝合金试样进行微弧氧化处理,微弧氧化的电流密度为5 A/dm2,频率为50 Hz,氧化时间都为20 min,正负向占空比(D1和D3)均选择为45%,制备好试样后进行测试表征。

1.3 测试与表征膜层厚度采用涡流测厚仪进行测量,随机取5个点进行测试,测后取平均值;太阳吸收比(αS)和发射率(εH)分别采用UV3100太阳吸收比测试仪和AE1型辐射计进行测试。

采用扫描电镜(CS3400)对不同浓度获得的膜层微观形貌进行表征,采用能谱(CS3400)对膜层成分进行分析。采用X射线衍射仪(XRD)分析膜层的物相组成,扫描范围20°~80°,步长0.02°,扫描速度1°/min。采用中性盐雾试验对不同浓度添加剂制备的膜层的耐蚀性进行评价,盐雾温度为40 ℃,NaCl浓度为5%。

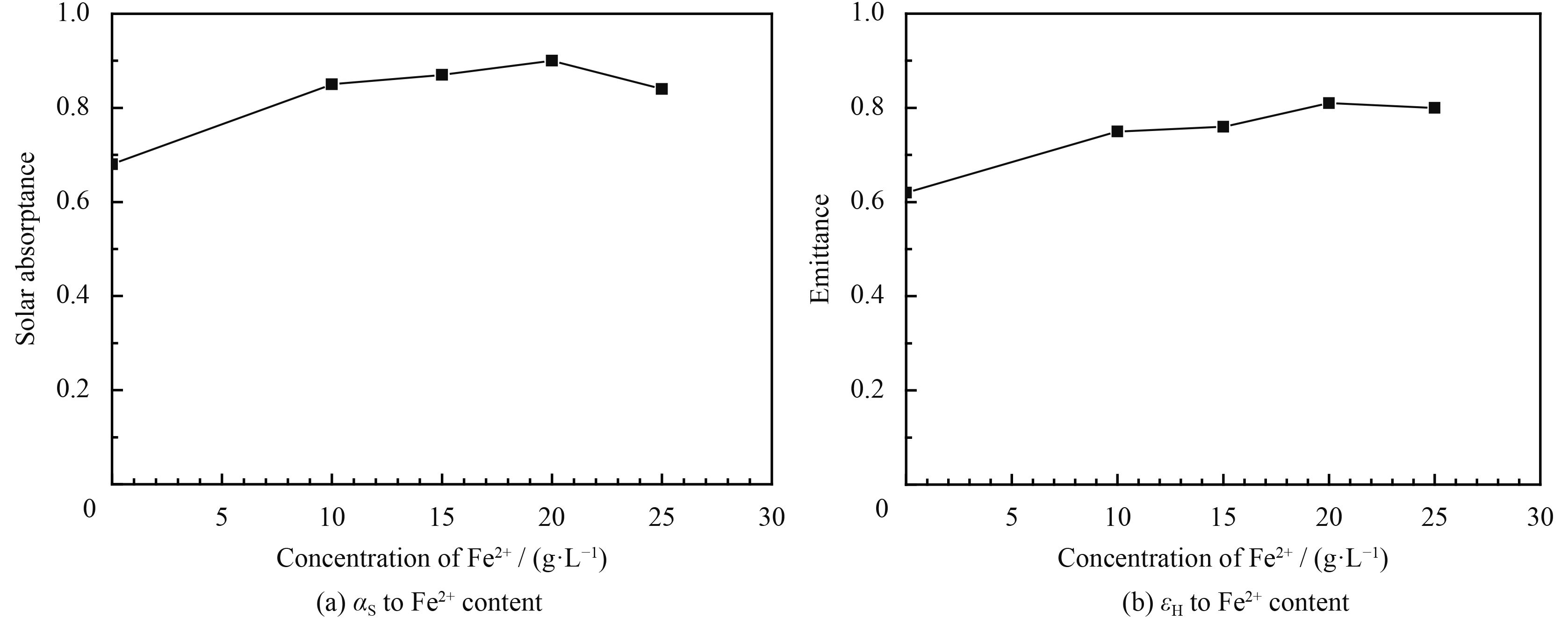

2 结果与分析 2.1 Fe2+浓度对MAO膜热控性能的影响对不同Fe2+浓度下所得微弧氧化膜的太阳吸收比和发射率进行测试,MAO膜的发射率和太阳吸收比随Fe2+浓度的变化如图1所示。从图1中可以看出:未添加Fe2+(Fe2+浓度为0 g/L)制备的膜层的发射率最低,此时的发射率为0.62;膜层的发射率随着添加剂中Fe2+浓度的增加而增大,当达到某一峰值时开始减小,Fe2+浓度为10 g/L时膜层的发射率是0.75,当Fe2+浓度为20 g/L时,发射率增大到了0.83,当Fe2+浓度继续增大到25 g/L时,发射率开始减小到0.8,这主要是因为Fe元素的增加促进了膜层孔径的增加和均匀性,同时提高了膜层的热控性能,而随着浓度增加超过20 g/L,膜层表面出现了微裂纹,导致膜层发射性能降低。

|

| 图 1 Fe2+浓度对MAO膜层太阳吸收比αS和发射率εH的影响 Figure 1 Effects of Fe2+ concentration on solar absorptance (αS) and emittance (εH) of MAO film |

图2为不同Fe2+浓度下制备的MAO膜的截面形貌,从图中可以看到膜层厚度有所不同,Fe2+浓度为0 g/L时膜厚为35.2 μm;Fe2+浓度为10 g/L时膜厚为44.1 μm;Fe2+浓度为15 g/L时膜厚为46.2 μm;Fe2+浓度为20 g/L时膜厚为48.0 μm。

|

| 图 2 不同Fe2+浓度下MAO膜层的截面形貌 Figure 2 Cross section morphologies of the film with different Fe2+ concentration |

图3为膜层厚度随Fe2+浓度的变化曲线,从图中可以看出未添加Fe2+制备的膜层厚度较薄,Fe2+的加入对膜层生长有重要作用。膜层的厚度随着Fe2+浓度呈现先增加后减小的趋势,在Fe2+浓度为20 g/L之前,膜层的厚度是增加的;随后Fe2+浓度继续增大时,膜层的厚度开始逐渐减小,当Fe2+浓度达到25 g/L时所得膜层厚度为38.6 μm。这与太阳吸收比和发射率随Fe2+浓度的变化具有相同的趋势,由此可断定Fe2+的浓度对太阳吸收比和发射率有重要作用。

|

| 图 3 Fe2+浓度对MAO膜层厚度的影响 Figure 3 Effects of Fe2+ concentration on MAO film thickness |

当Fe2+浓度小于20 g/L时,膜层厚度随Fe2+浓度的增加而增加,厚度的增加有利于膜层发射率的提高,因而发射率逐渐增加,而当Fe2+浓度增加到25 g/L时,膜层的厚度变小,即覆盖在铝合金基体上的热控膜层减少,因而其发射率的值也就开始减小。在整个Fe2+浓度的变化范围之内,膜层的太阳吸收比变化不大,只是在0.84~0.9之间变化,太阳吸收比值在Fe2+浓度变化的范围内,有一个先增大后减小的趋势,即随着Fe2+浓度的增加,膜层的太阳吸收比值先增大,当Fe2+浓度增大到20 g/L时,膜层的太阳吸收比值达到了最大,此时其值为0.89,当Fe2+浓度继续增大到25 g/L时,其太阳吸收比值较20 g/L时减小了,减小到了0.84。这说明掺杂Fe2+最佳浓度为20 g/L。

2.2 Fe2+浓度对MAO膜微观形貌的影响图4是不同Fe2+浓度下获得的MAO膜的表面形貌。从图中可以看出:当Fe2+浓度为10 g/L时所制备膜层表面疏松、并且有大量气孔,铝合金试样基体并没有完全被膜层所覆盖,受到基体低发射率的影响导致膜层表观发射率低,当Fe2+浓度为20 g/L时所制备的膜层孔径适中、孔洞数量较少,所制备的膜层较好的覆盖了低发射率的铝合金基体;当浓度达到30 g/L时,膜层表面孔径增大,同时增加了许多微小气孔,导致了发射率的降低,因此,浓度20 g/L时,试样具有最好的发射率。

|

| 图 4 不同Fe2+浓度下制备的MAO膜的表面形貌 Figure 4 Surface morphologies of films prepared by different Fe2+ concentration |

对图4圆圈处的黑点进行点扫描分析,均表明该处的Fe含量较高,可能是Fe2+参与了氧化反应,随着浓度的增加,微孔内蓄积的Fe也越来越多,显示为大而均匀的黑色斑点。掺杂Fe2+较少时,黑色微孔分布不均,且大小不一,随着Fe2+浓度的增加,黑色微孔逐步变大且均匀分布,可见掺杂Fe2+能有效控制MAO膜微孔直径及分布。

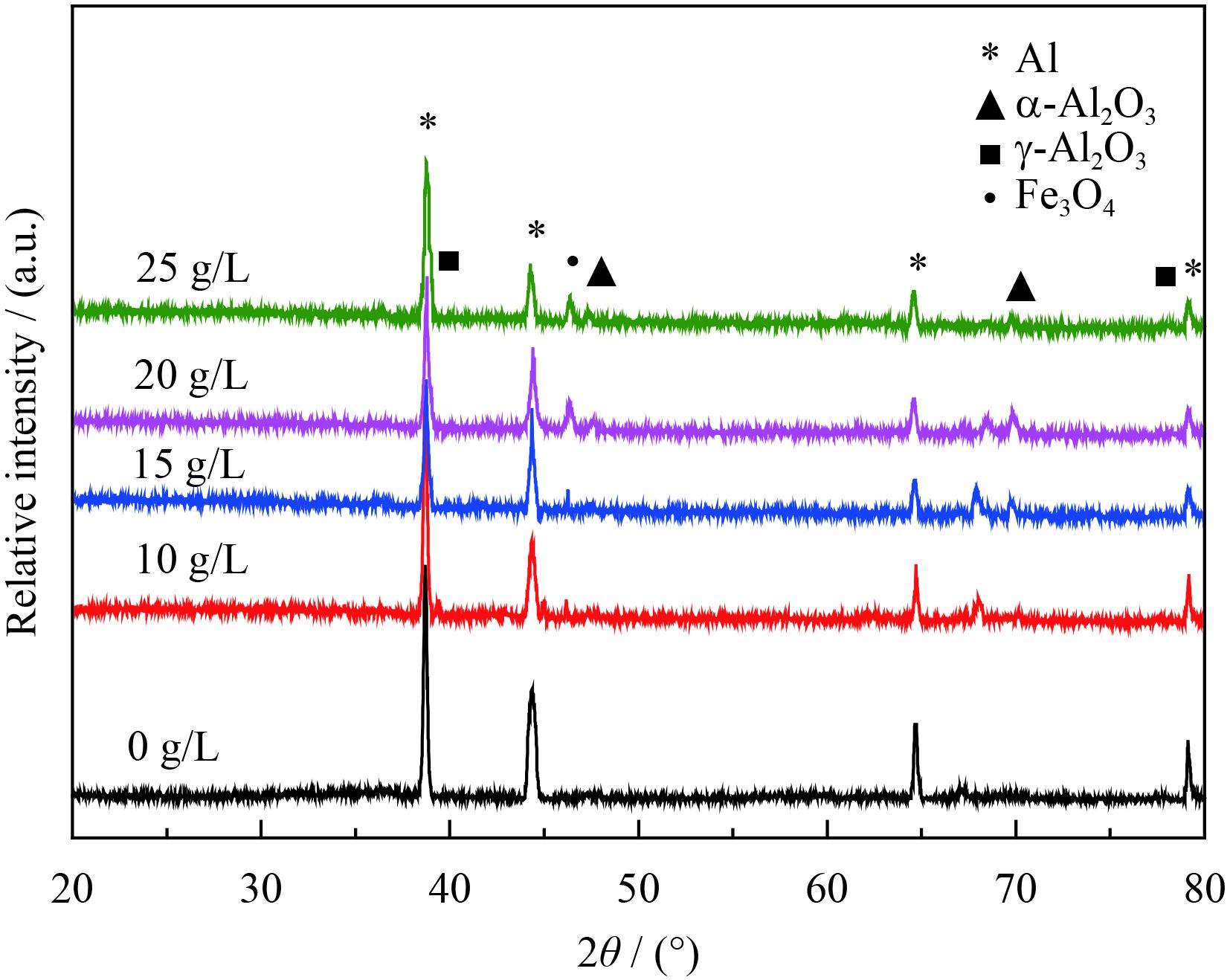

2.3 Fe2+浓度对MAO膜物相的影响采用XRD分析不同Fe2+添加浓度制备的MAO膜的物相,如图5所示。XRD图谱的分析结果表明:MAO膜主要由α-Al2O3和γ-Al2O3相组成的,而添加Fe2+制备的MAO膜中还出现了新相Fe3O4相。所有膜层中均检测出对应2A12铝合金基体的衍射峰。由此可见,在添加Fe2+制备微弧氧化膜时,Fe2+参加了反应,被氧化并形成了比较稳定的新相Fe3O4,而且从峰强度看,Fe3O4相随着添加Fe2+浓度的增加而增加,这也可能是导致发射率随着Fe2+增加而增加的原因。

|

| 图 5 不同Fe2+浓度下制备MAO膜层的XRD图谱 Figure 5 XRD patterns of MAO films prepared by different Fe2+ concentration |

表2为是不同Fe2+浓度下制备的MAO膜层表面元素含量。从表中可以看出膜层中含有大量的P、Al、O和Fe元素以及少量的K、Na等元素。随着电解液中Fe2+浓度的增加,膜层中Fe元素的含量也逐渐增加;当Fe2+浓度为20 g/L时,膜层中Fe元素的含量达到最大值[17],Fe元素的存在将在可见光区产生更多的吸收,因而膜层也将具有更高的太阳吸收比。图4(b)所示圆圈标记微孔处点扫描EDS分析表明该位置的Fe元素含量高,结合XRD图可以推断此处为Fe3O4。此外,Fe3O4是一种发射率很高的红外陶瓷,微弧氧化处理后试样的发射率主要取决于基体上所覆盖的陶瓷膜层的性质,Fe元素的增加,表明膜层中含有更多的Fe3O4,进而提高了膜层的发射率。

| Element | Mass fraction, w/% | ||||

| 0 g/L | 10 g/L | 15 g/L | 20 g/L | 25 g/L | |

| O | 36.44 | 25.83 | 20.40 | 16.69 | 21.85 |

| Na | 7.86 | 4.01 | 4.49 | 4.04 | 4.75 |

| Al | 24.99 | 16.41 | 11.03 | 11.33 | 10.92 |

| P | 27.23 | 26.12 | 21.42 | 25.47 | 19.95 |

| K | 03.48 | 01.39 | 01.95 | 01.63 | 02.21 |

| Fe | 0 | 26.24 | 40.71 | 40.84 | 40.32 |

由此可见,当Fe2+浓度在小于20 g/L时,电解液中Fe2+浓度的增加有利于膜层中Fe元素含量的增加,从而有利于膜层对光的吸收,因而膜层的太阳吸收比值在电解液中Fe2+浓度在20 g/L之前随其浓度的增加而增加;而当Fe2+浓度达到25 g/L时,膜层表面有严重的击穿现象而变得不均匀,且在膜层表面出现了颗粒状的物质,影响了太阳吸收比,其太阳吸收比开始降低,降低到了0.84。因此,2A12铝合金表面微弧氧化制备高发射率膜层Fe2+浓度为20 g/L。

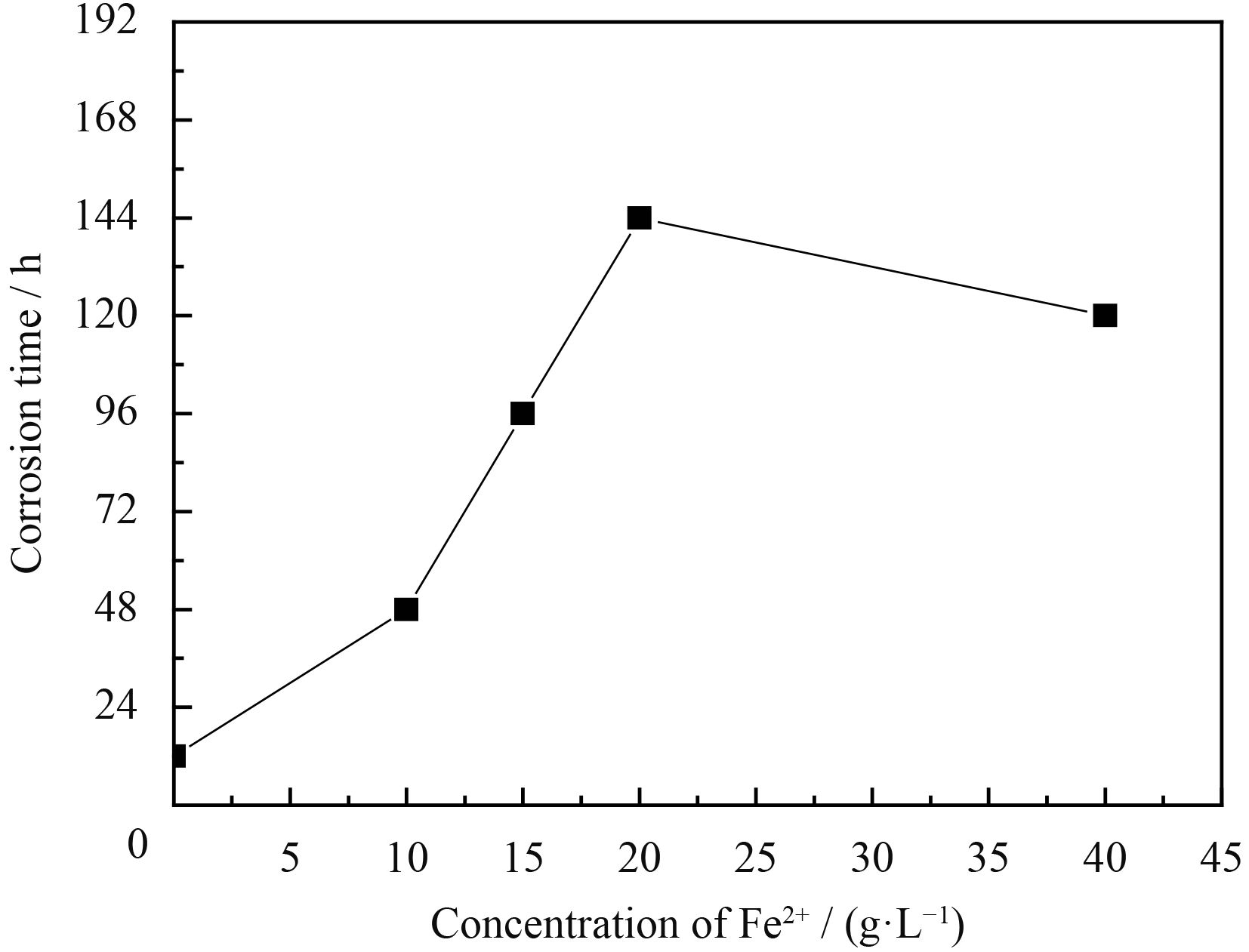

2.5 Fe2+盐浓度对膜层耐盐雾腐蚀性的影响对不同Fe2+盐浓度添加剂制备的膜层样品进行中性盐雾试验,记录样品表面出现腐蚀的试验时间,以评价样品的耐中性盐雾腐蚀性能。不同添加剂制备的膜层的耐蚀性不同,未添加Fe2+盐制备的样品中性盐雾腐蚀12 h后就出现了腐蚀;Fe2+盐浓度为10 g/L制备的膜层在中性盐雾腐蚀48 h后出现腐蚀;Fe2+盐浓度为15 g/L的情况,膜层在中性盐雾腐蚀96 h后出现腐蚀;Fe2+盐浓度20 g/L时,膜层在中性盐雾腐蚀144 h后出现腐蚀;Fe2+盐浓度为40 g/L时,膜层在中性盐雾腐蚀120 h后出现腐蚀。可见,膜层耐中性盐雾腐蚀时间与Fe2+盐添加剂的浓度成正比;当Fe2+盐浓度为20 g/L时达到峰值(144 h);随后,耐中性盐雾腐蚀时间随Fe2+盐添加剂浓度的升高而呈现下降趋势,如图6所示。结合膜层形貌、成分及物相分析可以推断,添加Fe2+盐浓度越高,由Fe2+转变成稳定的Fe3O4的量也就越多,Fe3O4具有较强的渗透性,容易吸附在微弧氧化膜的微孔中,填充微孔进而提高膜层的耐蚀性。当Fe2+盐浓度为20 g/L时膜层的耐蚀性最好。

|

| 图 6 Fe2+浓度对MAO膜层耐蚀性的影响 Figure 6 Effects of Fe2+ concentration on corrosion resistance of MAO film |

(1) 掺杂Fe2+进入MAO膜层,且膜层厚度随Fe2+浓度的增加而增加;掺杂Fe2+提高MAO膜热控性能;Fe2+掺杂最佳浓度20 g/L,此时MAO膜获得最佳太阳吸收比0.89和最佳发射率0.83。

(2) 形貌分析表明掺杂Fe2+能有效控制MAO膜微孔直径及分布;XRD分析表明掺杂Fe2+进入了MAO膜层生成Fe3O4,膜层中Fe元素含量随掺杂Fe2+浓度的升高而增加,在Fe2+浓度为20 g/L时达峰值。

(3) 添加的Fe2+盐生成Fe3O4,能显著提高膜层的耐盐雾腐蚀性。膜层耐中性盐雾腐蚀时间随Fe2+盐浓度的增加而增加,Fe2+盐浓度为20 g/L时达峰值,随后降低。

| [1] | EMMANUEL R, DELPHINE V R, KHADOUDJ G. Electrochemical behavior of zinc in KOH media at high voltage: Micro-arc oxidation of zinc[J]. Journal of Electroanalytical Chemistry, 2015, 754: 125-132. |

| 点击浏览原文 | |

| [2] | DONG K H, SONG Y W, SHAN D Y, et al. Corrosion behavior of a self-sealing pore micro-arc oxidation film on AM60 magnesium alloy[J]. Corrosion Science, 2015, 100: 275-283. |

| 点击浏览原文 | |

| [3] | LEE J, YOUN J, KIM Y, et al. Photocatalytic characteristics of boron and nitrogen doped titania film synthesized by micro-arc oxidation [J]. Ceramics International, 2015, 41(9): 11899-11907. |

| 点击浏览原文 | |

| [4] | KHANNA R, KOKUBO T, MATSUSHITA T, et al. Novel artificial hip joint: A layer of alumina on Ti-6Al-4V alloy formed by micro-arc oxidation[J]. Materials Science and Engineering C. 2015, 55: 393-400. |

| 点击浏览原文 | |

| [5] |

龚沛, 曹学军, 宁韶奇. 不同环境对AZ61镁合金大气腐蚀的影响[J]. 中国表面工程, 2015, 28(5): 123-128.0

GONG P, CAO X J, NING S Q. Influence of different environments on atmospheric corrosion of AZ61magnesium alloy[J]. China Surface Engineering, 2015, 28(5): 123-128 (in Chinese). |

| 点击浏览原文 | |

| [6] | YANG Y, ZHOU L L. Improving corrosion resistance of friction stir welding joint of 7075 Aluminum alloy by micro-arc oxidation[J]. Journal of Materials Science and Technology. 2014, 30(12): 1251-1254. |

| 点击浏览原文 | |

| [7] |

顾艳红, 蔡晓君, 崔泽琴, 等. 电压对AZ31镁合金微弧氧化涂层微观结构及腐蚀性能的影响[J]. 中国表面工程, 2012, 25(6): 21-28.0

GU Y H, CAI X J, CUI Z Q, et al. Effects of voltage on the microstructure and corrosion performance of microarc oxidation coated AZ31 magnesium alloys[J]. China Surface Engineering, 2012, 25(6): 21-28 (in Chinese). |

| 点击浏览原文 | |

| [8] | KONG D J, LIU H, WANG J C. Effects of micro arc oxidation on fatigue limits and fracture morphologies of 7475 high strength aluminum alloy[J]. Journal of Alloys and Compounds, 2015, 650: 393-398. |

| 点击浏览原文 | |

| [9] | YUREKTURK Y, MUHAFFEL FAIZ, BAYDOGAN MURAT. Characterization of micro arc oxidized 6082 aluminum alloy in a electrolyte containing carbon[J]. Surface & Coatings Technology, 2015, 269(PR7): 83-90. |

| [10] | RAMA K L, GUPTA P S, SUNDARARAJAN G. The influence of phase gradient within the micro arc oxidation(MAO) coatings on mechanical and tribological behaviors[J]. Surface & Coanitngs Technology, 2015, 269: 54-63. |

| [11] | TANG W X, YAN J K, YANG G, et al. Effect of electrolytic solution concentrations on surface hydrophilicity of micro-arc oxidation ceramic film based on Ti6Al4V titanium alloy[J]. Rare Metal Materials and Engineering. 2014, 43(12): 2883-2888. |

| 点击浏览原文 | |

| [12] | MA H J, LI D L, LIU C, et al. An investigation of (NaPO3)6 effects and mechanisms during micro-arc oxidation of AZ31 magnesium alloy[J]. Surface & Coanitngs Technology. 2015, 266: 151-159. |

| [13] |

龙迎春, 李文芳, 张果戈, 等. 添加剂C6H12N4对6063铝合金微弧氧化黑色陶瓷膜结构与性能的影响[J]. 中国腐蚀与防护学报, 2012, 32(5): 388-392.

LONG Y C, LI W F, ZHANG G G, et al. Influence of additive on preparation of black ceramic coating on aluminum alloy by micro-arc oxidation method[J]. Journal of Chinese Society for Corrosion and Protection, 2012, 32(5): 388-392 (in Chinese). |

| [14] |

陈显明, 罗承萍, 刘江文, 等. 镁合金微弧氧化膜层形成过程探讨[J]. 中国表面工程, 2006, 19(5): 14-19.0

CHEN X M, LUO C P, LIU J W, et al. Discussion of growth process of micro-arc oxidation film on magnesium alloys[J]. China Surface Engineering, 2006, 19(5): 14-19 (in Chinese). |

| 点击浏览原文 | |

| [15] |

陈显明, 罗承萍, 刘江文. 镁合金微弧氧化膜层结构分析[J]. 中国表面工程, 2009, 22(5): 45-490

CHEN X M, LUO C P, LIU J W, et al.. Structure analysis of micro-arc oxidation on magnesium alloy[J]. China Surface Engineering, 2009, 22(5): 45-49 (in Chinese). |

| 点击浏览原文 | |

| [16] |

王淑艳, 夏永平, 陆正萍. 电解液组分对AZ9D镁合金微弧氧化膜层耐蚀性的影响[J]. 中国表面工程, 2011, 24(5): 38-44.0

WANG S Y, XIA Y P, LU Z P. Effects of constitutes of electrolyte on the corrosion resistance of the coating fabricated on AZ91D magnesium alloy[J]. China Surface Engineering, 2011, 24(5): 38-44 (in Chinese). |

| 点击浏览原文 | |

| [17] |

吴晓宏, 王小东, 王锐. 硫酸亚铁浓度对微弧氧化膜光学性能的影响[J]. 哈尔滨工业大学学报, 2013, 45(3): 80-84.0

WU X H, WANG X D, WANG R. Effect of FeS04 concentration on the optical property of ceramic coatings by micro-arc oxidation[J]. Journal of Harbin Institute of Technology, 2013, 45(3): 80-84. |

| 点击浏览原文 |