2. 广州铁路职业技术学院 机械与电子学院,广州 510430;

3. 武汉大学 加速器实验室,武汉 430072

2. Department of Mechanical and Electrical, Guangzhou Railway Polytechnic, Guangzhou 510430;

3. Accelerator Laboratory, Wuhan University, Wuhan 430072

在过去的几十年里,电镀硬铬技术得到了广泛的应用,但电镀硬铬技术工艺过程中存在Cr6+的环境污染问题[1-3],严重危害人类的健康,替代电镀铬技术势在必行。为替代电镀硬铬技术,国内外进行了长期大量的研究工作,并取得了显著的效果。主要集中在化学镀镍磷、热喷涂、电刷镀。其中化学镀镍磷处理工艺依然存在一定程度的污染,且硬度较低(500~600 HV)、在空气中易氧化、在要求较高的应用领域无法替代电镀铬涂层[4-6]。热喷涂的效率较高,但对基体材料有一定要求,同时喷涂的材料有限,喷涂产品表面粗糙,需要二次加工,当面对形状复杂工件时,喷涂涂层厚度不均,喷涂效率大幅度下降[7-9]。对比电镀铬,电刷镀附着力更好,但硬度偏低,性能较电镀硬铬差[10-12]。

采用无污染的真空镀膜技术替代电镀硬铬技术是近些年来研究的热点,如化学气相沉积(Chemical vapor deposition, CVD)、等离子体增强化学气相沉积(Plasma assisted chemical vapor deposition, PACVD)以及电子束蒸发、阴极电弧沉积(Cathodic arc deposition, CAD)、磁控溅射等物理气相沉积方法(Physical vapor deposition, PVD)。CVD方法沉积速率较快、绕镀性好,但制备温度较高,在很多材料上无法使用[13];PACVD方法沉积温度得到了控制,沉积的膜层表面粗糙度低,但可成功应用于工业化涂层的种类较少,目前只有DLC成功应用的报道[14-15]。电子束蒸发镀膜效率高、质量好、厚度可控,但绕镀性差,不利于复杂外型工件表面涂层的制备[16],CAD方法离化率高,沉积膜层性能优越,但沉积过程容易产生大量的液滴,涂层表面光洁度和耐腐蚀性能受到较大影响,为消除液滴必须进行过滤,但沉积速率却大大降低[17]。目前市场上采用永磁控弧结合电磁过滤的CAD技术在刀模具表面镀层中得到广泛的应用,但液滴问题没有得到根本解决,在表面要求较高的光盘模具、塑胶模具表面依然无法使用或效果不佳。传统磁控溅射方法沉积温度低,膜层表面光滑,并可在广泛的材料衬底上进行膜层的制备,但较低的沉积速率使其难以进行厚膜制备,对于近年来研究热点之一的大功率脉冲磁控溅射技术(HIPIMS),也面临沉积速率低的问题[18]。上述各类镀膜方法沉积速率一般在几微米/小时,而通用电镀铬一般沉积速率在几十个微米/小时,相同的膜层厚度,若用传统方法则意味着镀10~30 h,涂层成本难以控制,很难进行大规模的工业化生产[19]。

虽然CAD方法具有一定的缺陷,但由于其高的离化率、较快的沉积速率,可以使用各种靶材和不受基体形状和条件影响,易于大面积成膜,适合大批量生产,在工业化生产中得到广泛的应用。用CAD技术在活塞环上沉积CrN涂层,是近年来替代污染的电镀硬铬技术的研究热点之一[20]。与电镀硬Cr相比,CrN涂层的硬度更高、热稳定性更好、耐腐蚀性能和抗高温粘着磨损性能强,更适用于活塞环服役的高温磨损环境[5],同时CrN涂层内应力相对较小,沉积厚度可达50 μm[21]。把离子源引入CAD技术,特别是阳极层气体离子源,可以根据设备需要做成长条形或圆形,在等离子体清洗工件阶段不引入其他金属离子,增强了清洗效果,进一步提高了涂层的膜基结合力[22]。

文中采用自行设计的阳极层离子源结合电弧离子镀系统在高速钢衬底上制备了不同厚度的CrN涂层,采用XRD、SEM及摩擦磨损仪等分析测试手段系统研究了涂层厚度对涂层晶体结构、表面形貌及力学性能的影响,同时在发动机活塞环上沉积了CrN厚涂层,并与电镀硬铬活塞环进行了珩磨测试比较,为阴极电弧制备CrN涂层活塞环工业生产积累数据。

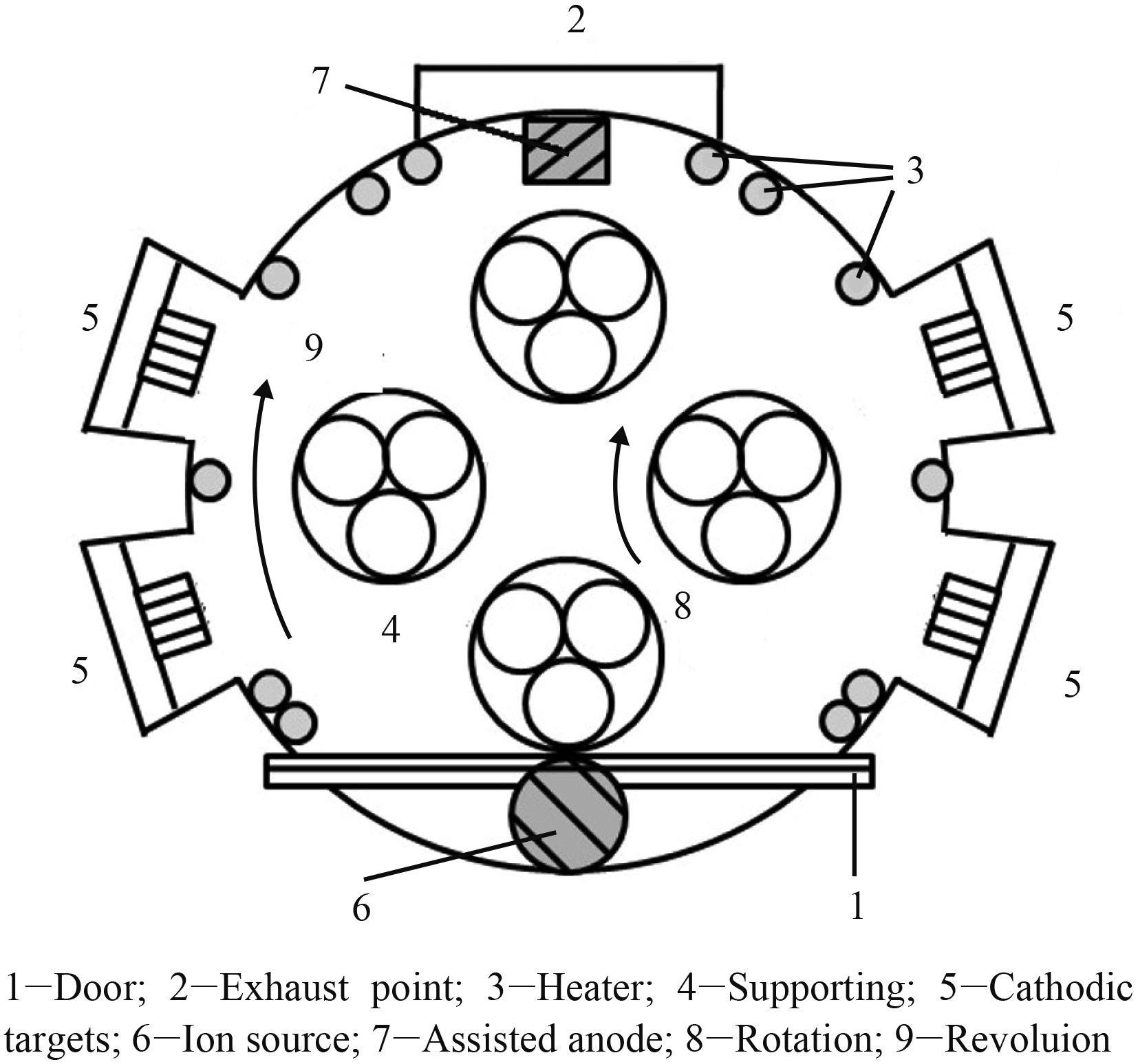

1 试 验图1为自行设计的阳极层离子源结合电弧离子镀设备示意图。如图所示,设备有5部分组成:真空腔体,真空获得系统,冷却系统,控制系统,阳极层离子源系统,阴极靶4列12靶位。阳极层离子源设置在真空室门内侧,同时在真空抽气口设置辅助阳极,阳极层离子源为气体离子源,在工艺运行过程中不引入金属离子,对工件进行等离子体清洗时,确保了工件表面的洁净。

|

| 图 1 阴极电弧离子镀膜系统示意图 Figure 1 Schematic diagram of cathodic arc plating system |

试验所用的衬底材料为W18Cr4V高速钢试块和ASL817钢质活塞环,试块用于涂层晶体结构、表面形貌及力学性能测试,活塞环用于折断试验并与电镀铬钢质活塞环进行珩磨试验对比。所用试块硬度770 HV,活塞环基体硬度382 HV。

高速钢试块和钢质活塞环分别依次在丙酮、无水乙醇中超声清洗并吹干,然后安装在工件架上,关上真空室。在Ar气氛、2 Pa气压,−800 V偏压下,开启离子源对工件进行等离子体清洗0.5 h,以保证衬底表面清洁无污物;在Ar气氛、2×10−2 Pa气压,−900 V偏压下对工件进行Cr+轰击,进一步刻蚀工件,具体工艺参数见表1,具体工艺参数保持一致,只根据需要调整沉积时间。

| Parameters | Values |

| Back vacuum / Pa | 5×10−3 |

| Ion source voltage / V | 800 |

| Ion source current / A | 2 |

| Deposition pressure / Pa | 2 |

| Deposition temperature / ℃ | 300 |

| Target current / A | 70 |

| Bias voltage / V | 150 |

| Deposition time / h | 0.5−6 |

折断活塞环,观测其断面,测得CrN涂层厚度为20 μm,沉积时间5 h。折断测试合格后,再次在活塞环上沉积CrN涂层,厚度24 μm,沉积时间6 h,与电镀铬活塞环进行珩磨试验对比。电镀硬铬活塞环硬度900 HV0.2,厚度50 μm左右,沉积速率约33 μm/h,主要工艺参数见表2。

| Parameters | Values |

| CrO3 / (g·L−1) | 250 |

| H2SO4 / (g·L−1) | 2.5 |

| Temperature / ℃ | 35−45 |

| Current density / (A·m−2) | 30 |

| Deposition time / h | 1.5 |

采用X射线衍射仪(XRD, Bruker-axs D8 advanced)来测定涂层晶体结构。采用场发射扫描电子显微镜(FEI SironMP SEM)观察涂层表面、截面形貌及厚度。用HX-1000显微硬度计测量CrN涂层的显微硬度,高速钢试块上载荷大小为50 g,涂层活塞环上载荷200 g,基材硬度测试载荷1 kg,随机抽取10个点测量并取平均值以保证测量值的准确性。室温下用MS-T3000球盘摩擦仪测试CrN涂层的摩擦性能,相对湿度为70%~80%,对磨材料为硬质合金球,载荷500 g,球盘转速0.02 m/s,对磨时间60 min,测试过程中记录摩擦因数的值。

采用折断法评判活塞环上CrN涂层附着力,所谓折断法即通过外力强行折断涂层活塞环,裸眼结合SEM观察折断部位涂层情况。采用珩磨方法对比研究CrN涂层活塞环、电镀铬活塞环耐磨性能。珩磨法是通过把活塞环安装在珩磨机的珩磨头上,以一定的转速、往复速度与珩磨油石对磨,珩磨油石以一定的压力与被磨工件接触,珩磨具体参数设置见表3。珩磨测试后采用普通光学显微镜观测活塞环上CrN涂层的表面、截面及珩磨后表面形貌,用游标卡尺测量珩磨后活塞环工作间隙。

| Parameters | Values |

| Peripheral speed / (m·min−1) | 20 |

| Reciprocation speed / (m·min−1) | 15 |

| Honing pressure / MPa | 0.4 |

| Particle size of whetstone / μm | 7−10 |

图2为不同厚度CrN涂层的表面形貌、截面形貌及厚度。随着CrN涂层厚度由2.5 μm增大到14.1 μm,CrN涂层表面颗粒数量增多、尺寸增大,当CrN涂层厚度达到20.2 μm时,CrN涂层表面大尺寸颗粒最多。CrN涂层表面颗粒随厚度变化规律和文献[23]中的报道一致。同时,由CrN涂层截面形貌可以看到膜基界面没有明显分界,说明附着力良好,较厚CrN涂层没有分层现象说明内应力较低[24]。

|

| 图 2 CrN涂层的表面形貌和截面形貌 Figure 2 Surface and cross section morphologies of the CrN coatings |

此外,在沉积条件不变的情况下,通过延长沉积时间实现涂层厚度的增加。2.5 μm厚CrN涂层沉积时间为30 min,14.1 μm厚CrN涂层沉积时间为3 h,20.2 μm厚CrN沉积时间5 h。随着CrN涂层沉积时间的增长即厚度的增加,CrN沉积速率从5 μm/h降低到4.05 μm/h,逐渐减小,此结果与Wei制备氮化物超厚涂层沉积速率变化规律一致[24]。阴极电弧的沉积速率4~5 μm/h无法与电镀硬铬的沉积速率30~40 μm/h(见表2)相比,但从沉积速率来看,目前阴极电弧CrN涂层无法替代电镀硬铬,只能以涂层性能为突破点,实现较薄的CrN涂层使用性能及寿命赶超较厚的电镀硬铬涂层。

为研究CrN涂层相结构随厚度的变化规律,对不同厚度CrN涂层进行XRD表征,结果如图3所示。涂层的主要结构为面心立方结构CrN。CrN涂层有3个衍射峰,分别为(111)、(200)和(220),较薄的2.5 μm CrN涂层(220)衍射峰不明显,随厚度增加(220)衍射峰逐渐增强。当涂层厚度增加至10 μm以后,衍射峰强度没有明显变化。同时,随着沉积厚度的增加衍射峰向大角度有少许偏移,这是因为随着厚度的增加,涂层的残余应力增加所致。

|

| 图 3 不同厚度CrN涂层的XRD图谱 Figure 3 XRD patterns of the CrN coatings with different thickness |

采用显微硬度计测试2.5 μm厚CrN涂层的硬度值为1 900 HV0.05,由于受CrN涂层表面形貌影响,较厚CrN涂层表面硬度计压痕无法观测,1 900 HV0.05硬度值作为所有厚度CrN涂层硬度参考值。同时,由于涂层较厚,0.2 kg载荷下测试的硬度值基本反映了较厚CrN涂层的真实硬度。而20 μm厚CrN活塞环的硬度仅为1 600 HV0.2,这是因较厚CrN涂层中较软的金属Cr熔滴含量较多,影响了较厚CrN涂层的硬度,所以使得20 μm厚CrN涂层活塞环硬度值小于2.5 μm厚CrN涂层硬度值。

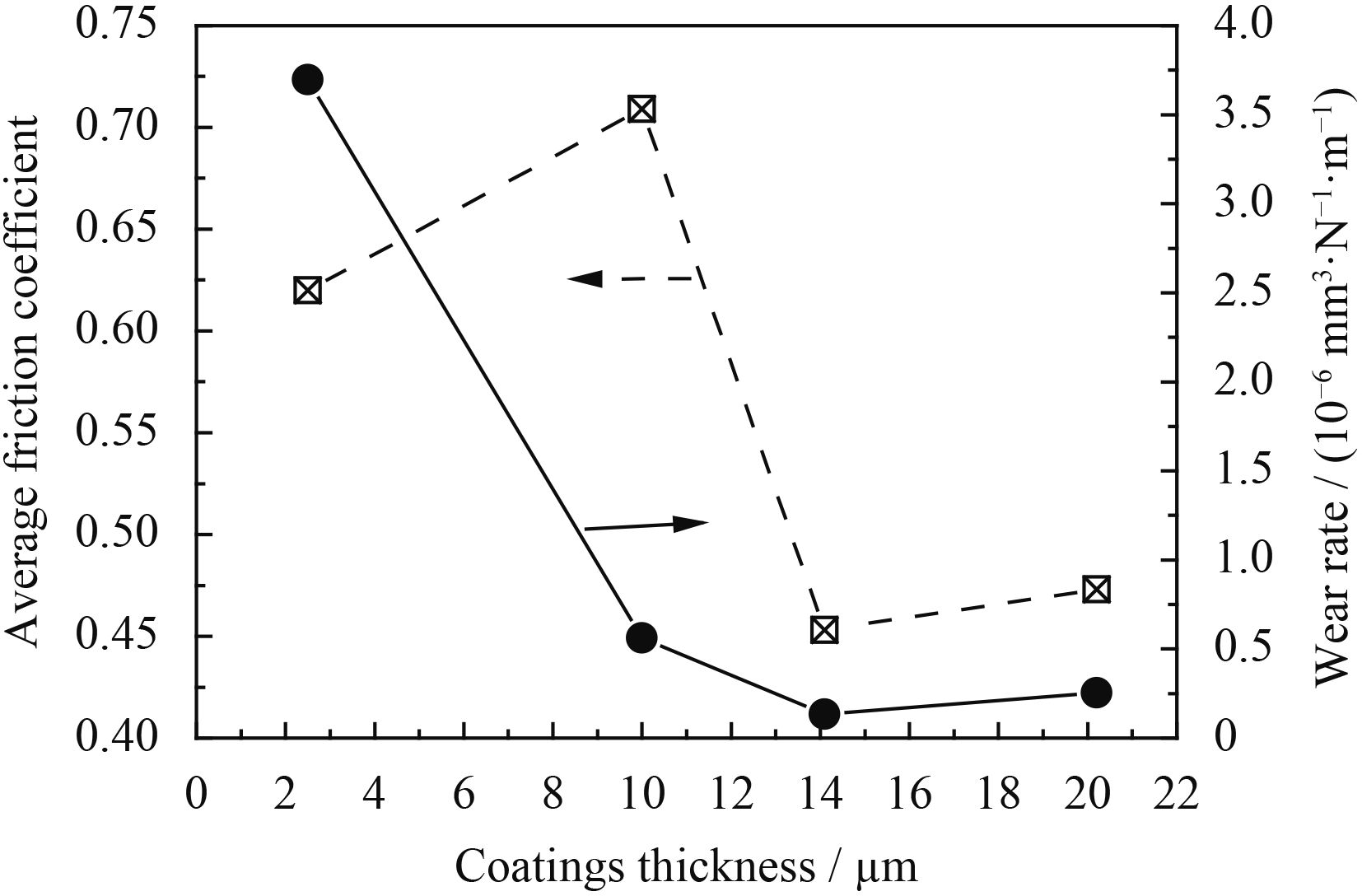

图4为CrN涂层摩擦因数和磨损率随涂层厚度的变化规律,随着CrN涂层厚度的增加,摩擦因数和磨损速率都呈减小趋势。当CrN涂层厚度增大到14.1 μm和20.2 μm时,摩擦因数和磨损速率都趋于一致。随着涂层厚度增加,涂层表面大颗粒数量增多,这些大颗粒主要是纯金属Cr熔滴,硬度较CrN低,在摩擦过程中较软的Cr熔滴起到固体润滑作用,所以摩擦因数降低,磨损量也有所降低。这个结果和TiN摩擦磨损性能受厚度影响结果一致[19]。大颗粒逐层叠加累积使得CrN涂层表面颗粒尺寸、数量增加。CrN涂层表面颗粒的增多,对摩擦因数有一定的影响。

|

| 图 4 CrN涂层摩擦因数和磨损速率随涂层厚度的变化(对磨材料: 硬质合金) Figure 4 Friction coefficient and wear rate of the CrN coatings varied with the thickness against cemented carbide |

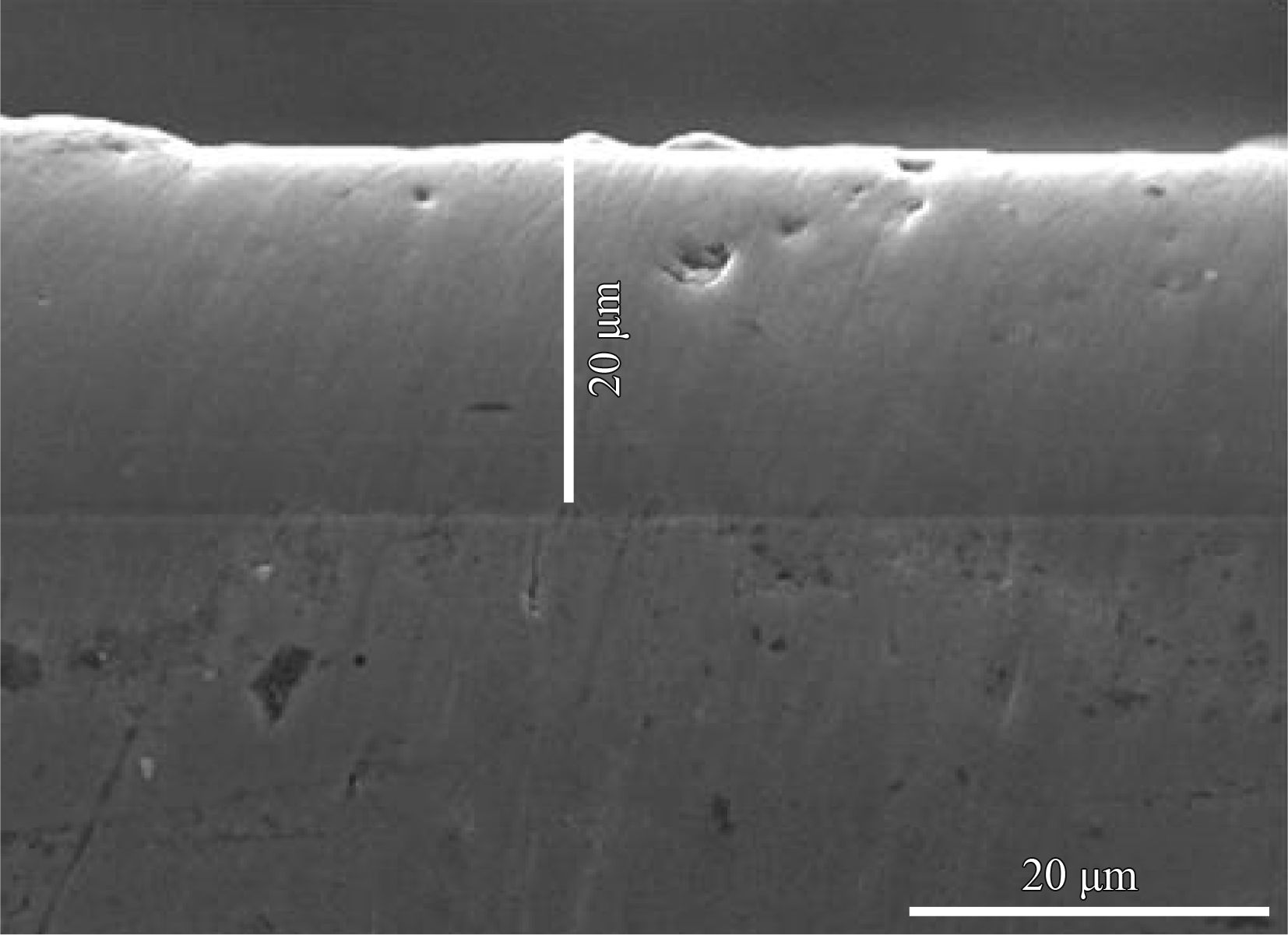

采用折断法直接评判活塞环上CrN涂层的附着力,通过裸眼观察折断后的活塞环表面,没有明显的涂层剥落,附着力良好,内应力较低,结果与电镀硬铬活塞环近似。对CrN涂层活塞环断口打磨平整后观察SEM,结果如图5所示。CrN涂层与活塞环在膜基界面处无明显分界,膜层与基体附着良好,膜层自身无分层,说明内应力较低。

|

| 图 5 CrN涂层活塞环的截面形貌 Figure 5 Cross section morphology of the CrN coated piston ring |

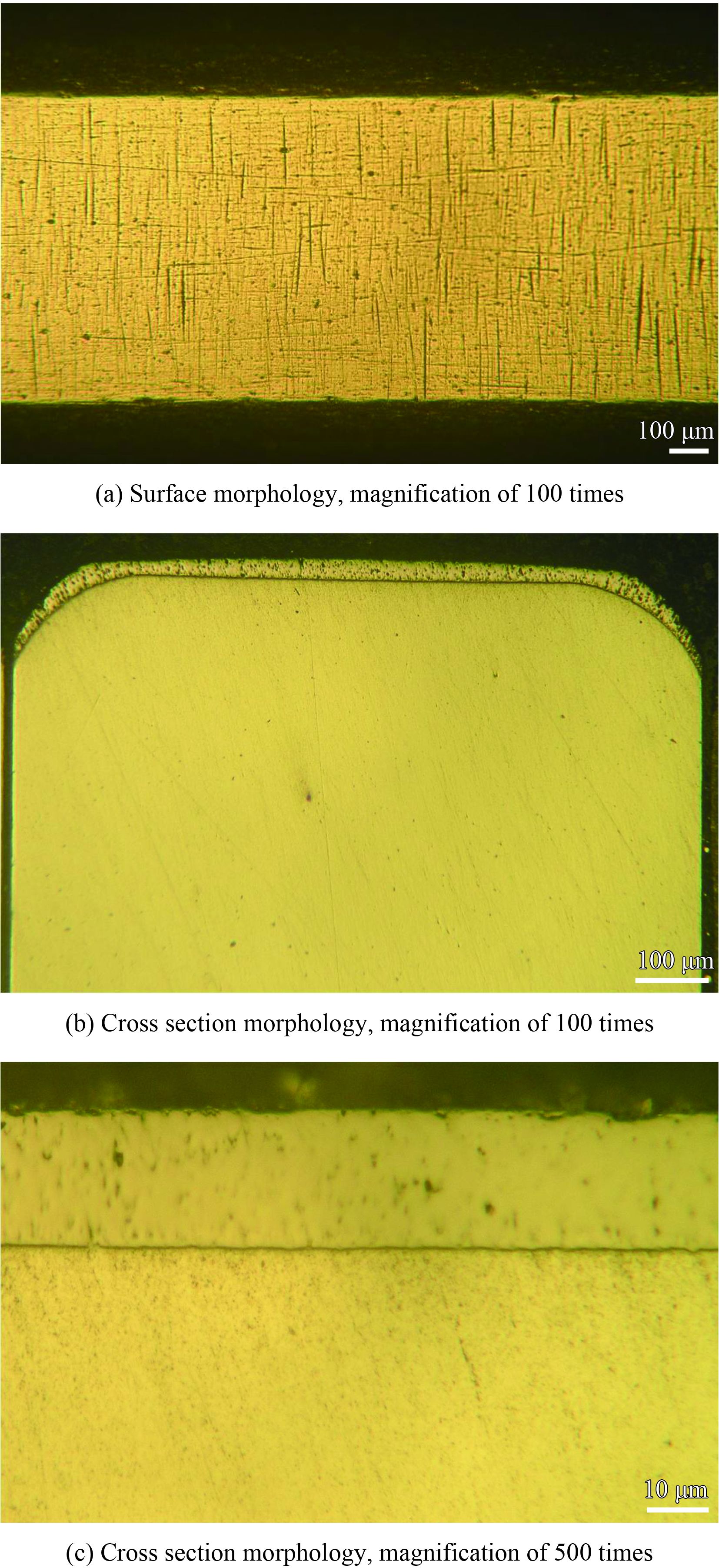

采用珩磨方法评价CrN涂层活塞环的耐磨性能,并与电镀铬活塞环做初步比较。图6(a)为镀CrN后没有经过珩磨的活塞环表面显微形貌,结果表明活塞环表面没有明显的坑洞,有一些和活塞环圆弧方向垂直的划痕,为活塞环原始加工痕迹。图6(b)(c)为放大100倍和500倍的CrN活塞环截面形貌,500倍下CrN涂层没有明显缺陷,涂层比较致密,基体和CrN涂层之间有较明显的分界线。

|

| 图 6 不同放大倍数下CrN涂层活塞环的光学显微形貌 Figure 6 Optical micrographs of the piston ring with CrN coatings |

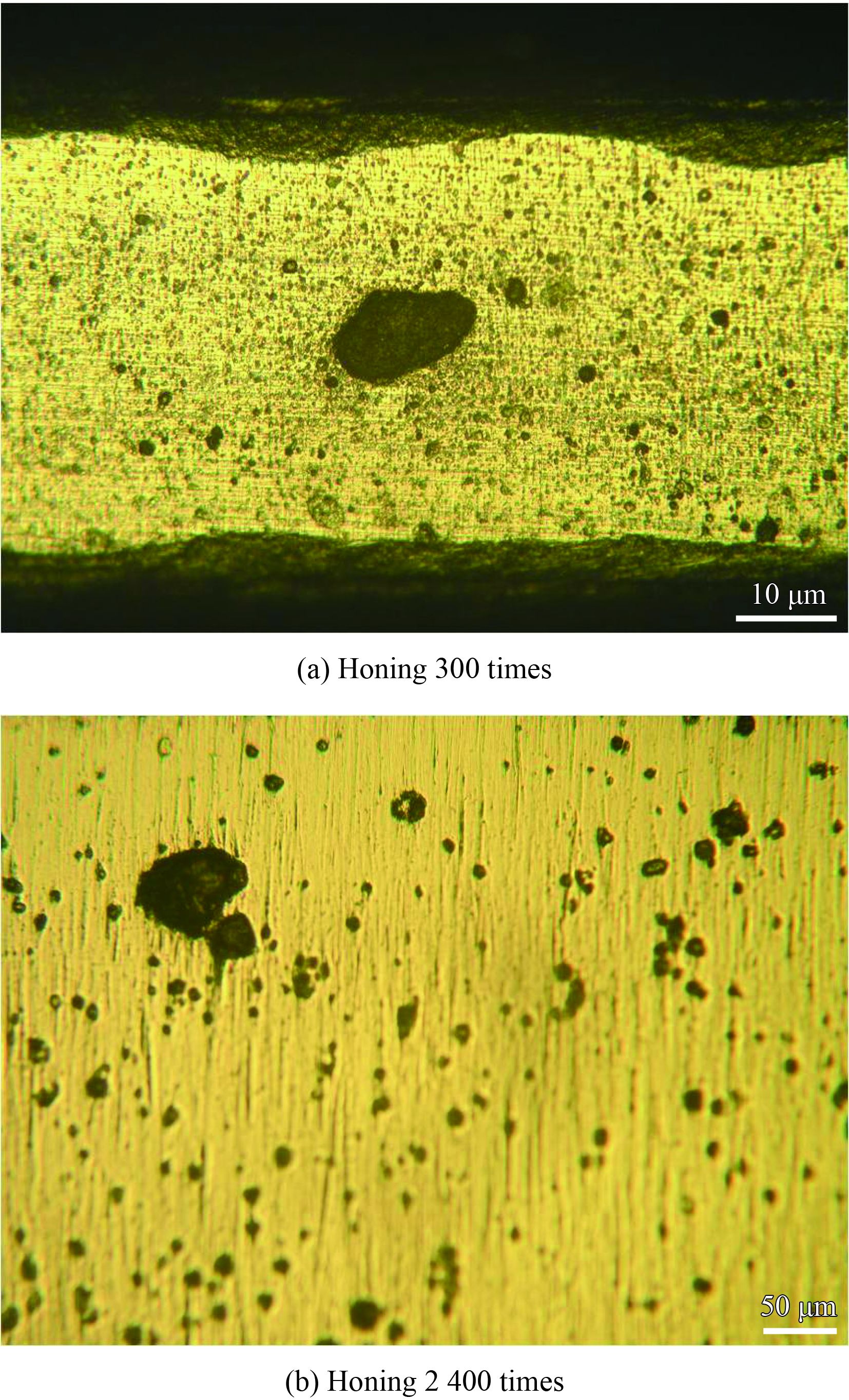

图7(a)为珩磨300次后CrN涂层活塞环表面形貌。CrN涂层活塞环表面布满孔洞,以小孔洞居多,最大尺寸为50 μm。图7(b)为珩磨2 400次后CrN涂层活塞环的表面形貌,小孔洞数量减少,大孔洞数量增加,表面有垂直活塞环弧度方向的原始划痕。小孔洞是沉积在CrN涂层中较浅位置颗粒剥落所致,较大孔洞为沉积在CrN涂层中较深位置大颗粒剥落所致,最大的孔洞为贯穿整个膜层的大颗粒剥落所致。没有看到CrN涂层明显剥落,说明活塞环表面CrN涂层具有良好的膜基结合力。

|

| 图 7 CrN涂层活塞环珩磨后表面形貌 Figure 7 Surface morphologies of the CrN coated piston ring after honing |

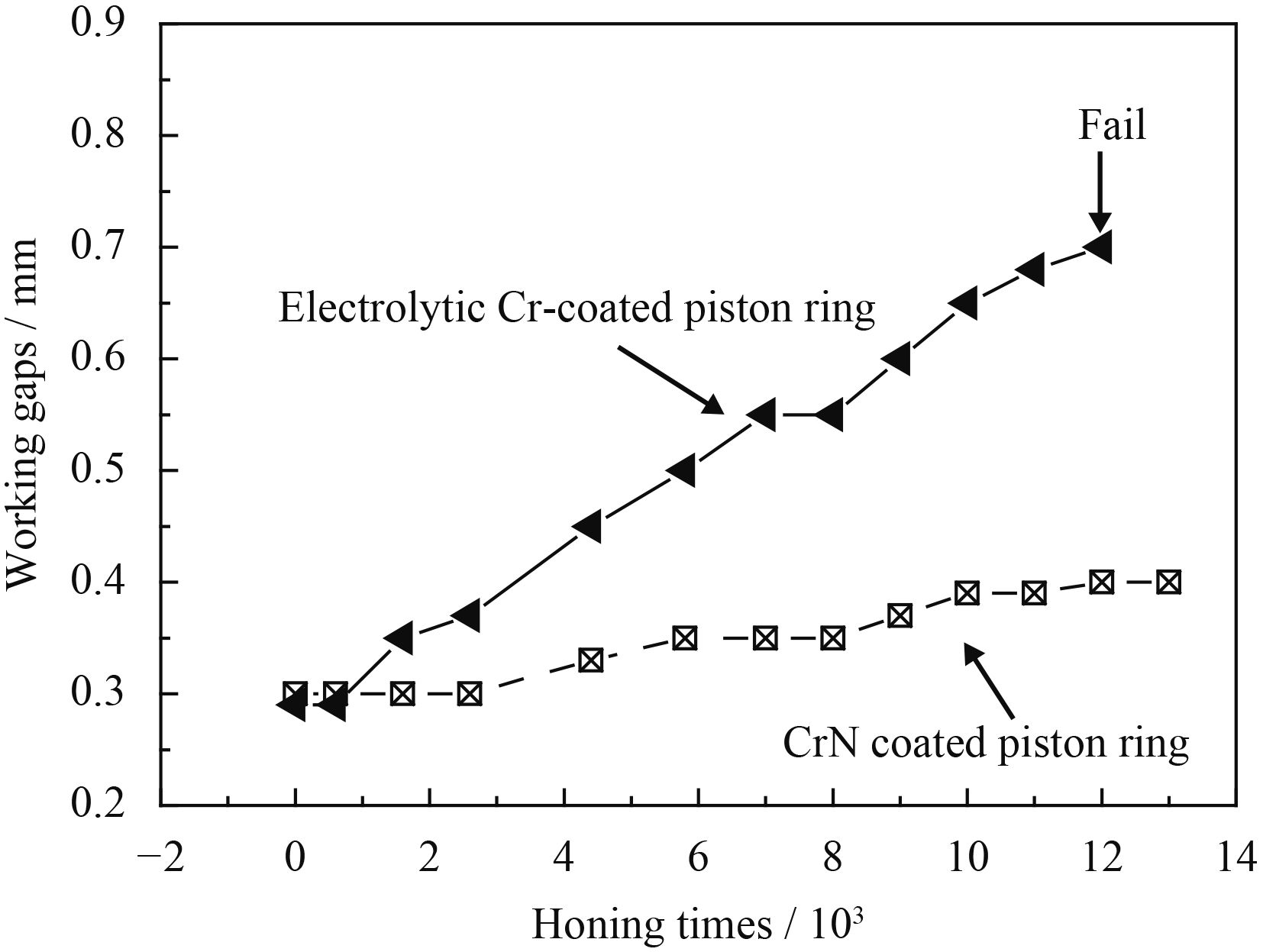

为了与电镀硬铬活塞环做对比,采用镀24 μm厚CrN活塞环与涂覆50 μm厚电镀硬铬活塞环进行珩磨测试,并测量记录相应的工作间隙,如图8所示。在较低珩磨次数下2种处理方式的活塞环工作间隙变化不大,当珩磨次数达到3 000次以后电镀硬铬层活塞环工作间隙迅速增大,当珩磨次数达到12 000次时,工作间隙达到允许最大值。阴极电弧镀CrN活塞环珩磨13 000次以后工作间隙仍保持在允许工作间隙0.4 mm。这说明在相同的工况下阴极电弧镀CrN涂层比电镀硬铬更耐磨,较薄的CrN涂层(24 μm)使用寿命超过了较厚的电镀硬铬(50 μm)。

|

| 图 8 CrN涂层活塞环和电镀硬铬活塞环工作间隙随珩磨次数的变化曲线 Figure 8 Working gaps of CrN coated piston rings and electrolytic Cr-coated piston ring as a functions of honing times |

(1) 在高速钢上沉积的CrN涂层,随涂层厚度增加晶体结构没有明显变化,表面大颗粒增多,2.5 μm CrN涂层硬度最大1 900 HV0.05,最低摩擦因数0.6,最低磨损速率2.664×10−6 mm3/N·m。

(2) 在活塞环上沉积CrN涂层,厚度超过20 μm,硬度达到1 600 HV0.2,在珩磨2 400次之后,有较大空洞出现(50 μm),但没有涂层脱落,具有良好的附着力。

(3) 珩磨12 000次后较厚电镀硬铬(50 μm)活塞环工作间隙达到允许最大值,较薄阴极电弧镀CrN(24 μm)活塞环依然保持在允许工作间隙,显示出优异的耐磨性能。

| [1] |

谭俊, 陈建敏, 刘敏, 等. 面向绿色制造与再制造的表面工程[J]. 机械工程学报, 2011, 47(20): 95-103.

TAN J, CHEN J M, LIU M, et al. Surface engineering towards green manufacturing and remanufacturing[J]. Journal of Mechanical Engineering, 2011, 47(20): 95-103 (in Chinese). |

| 点击浏览原文 | |

| [2] | HACKBARTH F V, MAASS D, SOUZA A, et al. Removal of hexavalent chromium from electroplating waste waters using Marine macroalga Pelvetia canaliculata as natural electron donor[J]. Chemical Engineering Journal, 2016, 290: 477-489. |

| 点击浏览原文 | |

| [3] |

张治国. 磁控溅射纳米多层膜替代电镀铬涂层的研究[D]. 大连: 大连理工大学, 2009.

ZHANG Z G. Elaboration of nano-composite coatings using sputtering processes with application to the substitution of electrolytic Cr coating[D]. Dalian: Dalian University of Tevhnology, 2009 (in Chinese). |

| [4] |

张明康, 穆松林, 杨鸿斌, 等. 化学镀镍磷合金镀层碱性无铬钝化膜的耐蚀性研究[J]. 电镀与涂饰, 2015, 34 (17): 972-977.

ZHANG M K, MU S l, YANG H B, et al. Study on corrosion resistance of alkaline chromium-free passivation film on surface of electroless nickel-phosphorus alloy deposit[J]. Electroplating and Finishing, 2015, 34(17): 972-977 (in Chinese). |

| 点击浏览原文 | |

| [5] |

陈晋日. 铝、镁合金化学镀镍机理与工艺研究[D]. 长沙: 湖南大学, 2012.

CHEN J R. Research on mechanism and process of electroless nickel plating on Al and Mg alloys[D]. Changsha: Hunan University, 2012 (in Chinese). |

| [6] |

张飞飞, 温新, 李怡, 等. 镁合金化学镀镍工艺的研究[J]. 电镀与环保, 2016, 36 (4): 24-26.

ZHANG F F, WEN X, LI Y, et al. Investigation on electroless nikel plating on magnesium alloy[J]. Electroplating and Pollution Control, 2016, 36(4): 24-26 (in Chinese). |

| 点击浏览原文 | |

| [7] | POKHMURSKA H, WIELAGE B, LAMPKE T, et al. Post-treatment of thermal spray coatings on magnesium[J]. Surface & Coatings Technology, 2008, 202(18): 4515-4524. |

| [8] |

宋丙红, 洪量, 孙忠武. 热喷涂替代电镀硬铬的技术展望[J]. 黑龙江科技信息, 2016(2): 108.

SONG B H, HONG L, SUN Z W. Prospect of hot spraying instead of electroplating hard chromium[J]. Heilongjiang Science and Technology Information, 2016 (2): 108-108 (in Chinese). |

| 点击浏览原文 | |

| [9] |

郑毅, 郑卫刚. 一种电镀硬铬镀层的替代技术-超音速火焰喷涂碳化钨涂层[J]. 金属材料与冶金工程, 2013, 41(3): 36-38.

ZHENG Y, ZHENG W G. An alternative technique for electroplating hard chromium coating: HVOF tungsten carbide coating[J]. Metal materials and Metallurgical Engineering, 2013, 41(3): 36-38 (in Chinese). |

| 点击浏览原文 | |

| [10] | ZHONG Z M, CLOUSER S. Nickel-tungsten alloy brush plating for engineering applications[J]. Surface & Coatings Technology, 2014, 240(3): 380-386. |

| [11] |

胡振峰, 汪笑鹤, 吕镖, 等. 自动化电刷镀技术在发动机缸体再制造中的应用[J]. 中国表面工程, 2012, 25(4): 27-30.

HU Z F, WANG X H, LV B, et al. Automatic brush electroplating technology applied to remanufacturing cylinder body of engine[J]. China Surface Engineering, 2012, 25 (4): 27-30 (in Chinese). |

| 点击浏览原文 | |

| [12] |

朱晓刚, 杜锋, 孔德新. 电刷镀技术的发展与应用 [J]. 山东工业技术, 2014(12): 24-24.

ZHU X G, DU F, KONG D X, et al. Development and application of brush plating technology[J]. Shandong Industrial Technology, 2014(12): 24-24 (in Chinese). |

| 点击浏览原文 | |

| [13] |

赵嫚, 王少龙, 江南, 等. TiN层微观结构对CVD TiC-TiCN-TiN多层涂层耐磨性能影响[J]. 材料导报, 2016, 30(10): 51-56.

ZHAO M, WANG S L, JIANG N, et al. Effect of microstructure of TiN layer on wear resistance of CVD TiC-TiCN-TiN multilayer coating[J]. Materials Herald, 2016, 30(10): 51-56 (in Chinese). |

| 点击浏览原文 | |

| [14] |

熊礼威, 彭环洋, 张莹, 等. 类金刚石薄膜的摩擦性能及其应用[J]. 表面技术, 2016, 45(1): 80-88.

XIONG L W, PENG H Y, ZHANG Y, et al. Tribological properties and application of diamond-like carbon film[J]. Surface Technology, 2016, 45(1): 80-88 (in Chinese). |

| 点击浏览原文 | |

| [15] | Ionbond leading PVD, CVD and PACVD technology[J]. World Manufacturing Technology and Equipment Market, 2011 (2): 132-132 (in Chinese). |

| [16] |

彭徽, 郭洪波, 宫声凯, 等. 等离子体辅助电子束物理气相沉积制备热防护[J]. 航空制造技术, 2016, 516(21): 98-104.

PENG H, GUO H B, GONG S K, et al. Preparation of thermal protection coating by plasma assisted electron beam physical vapor deposition[J]. Aeronautical Manufacturing Technology, 2016, 516(21): 98-104 (in Chinese). |

| 点击浏览原文 | |

| [17] |

杨发展, 王世庆, 唐德礼, 等. 直管磁过滤弧离子镀CrN 涂层改善304不锈钢表面性能研究[J]. 真空科学与技术学报, 2011, 31(1): 67-70.

YANG F Z, WANG S Q, TANG D L, et al. Surface modification of 304 steel by CrN film deposition[J]. Chinese Journal of Vacuum Science and Technology, 2011, 31(1): 67-70 (in Chinese). |

| 点击浏览原文 | |

| [18] |

夏飞. HIPIMS技术制备CrN涂层及其结构与力学性能的研究[D]. 广州: 广东工业大学, 2014.

XIA F. Study the structure and mechanical properties of CrN coatings prepared by HIPIMS technology[D]. Guangzhou: Guangdong University of Technology, 2014 (in Chinese). |

| [19] |

赵升升, 周晟昊, 余红雅, 等. 厚度对TiN薄膜力学性能的影响[J]. 真空科学与技术学报, 2016, 36(3): 291-295.

ZHAO S S, ZHOU S H, YU H Y, et al. Effect of TiN films thickness on mechanical properties of stainless steel[J]. Chinese Journal of Vacuum Science and Technology, 2016, 36(3): 291-295 (in Chinese). |

| 点击浏览原文 | |

| [20] |

蔡志海, 张平, 赵军军, 等. CrN 活塞环涂层的工艺制备与摩擦学性能研究[J]. 核技术, 2009, 32(6): 435-438.

CAI Z H, ZHANG P, ZHAO J J, et al. Investigation of preparation technique and tribological properties of CrN piston rings coatings[J]. Nuclear Techniques, 2009, 32(6): 435-438 (in Chinese). |

| 点击浏览原文 | |

| [21] |

赵晚成, 马亚军, 李生华, 等. CrN活塞环涂层的摩擦学性能[J]. 润滑与密封, 2005 (2): 59-62.

ZHAO W C, MA Y J, LI S H, et al. Tribological performance of chromium nitrided piston ring coating[J]. Lubrication Engineering, 2005 (2): 59-62 (in Chinese). |

| 点击浏览原文 | |

| [22] | ZOU C W, WANG H J, LI M, et al. Characterization and properties of CrN films deposited by ion-source-enhanced middle frequency magnetron sputtering[J]. Vacuum, 2009, 83(8): 1086-1090. |

| 点击浏览原文 | |

| [23] | AVELAR BATISTA J C, SPAIN E, HOUSDEN J, et al. Effect of coating thickness and deposition methods on the stripping rate of Cr-N coatings[J]. Surface & Coatings Technology, 2005, 200(5/6): 1842-1848. |

| [24] | WEI R H, LABGA E, RINCON C, et al. Deposition of thick nitrides and carbonitrides for sand erosion protection[J] Surface & Coatings Technology, 2006, 201(7): 4453-4459. |