冲击和碰撞现象在工业、工程领域中十分常见[1]。在冲击作用下,物体间由于较高的接触应力而发生弹塑性变形,产生了相对位移。通常这个相对位移的大小约为微米量级[2],因此冲击损伤不仅包含不可逆的塑性变形,还存在由于微动磨损而导致的材料破坏和去除。而防护涂层作为应用最广泛的表面改性手段之一,能极大的改善试件的表面性能,从而起到保护作用。

近年来,类金刚石碳基(DLC)涂层因其优异的性能和特性,在机械、刀具、航空航天等领域获得了较多的关注和研究[3-4]。但是,传统的DLC涂层具有内应力较高、韧性差的缺点[5],使涂层与基体间的变形难以协调,进而发生局部剥落,导致涂层失效。有研究表明,在DLC涂层的制备过程中掺杂某些元素可以显著的降低涂层残余应力、改善与基体的结合力。当金属Cr作为掺杂元素时,不仅能改善DLC的高应力、高脆性,还进一步提高了抗摩擦磨损性能[6]。

目前,国内针对DLC涂层的摩擦学研究大多聚焦于其切向的磨损行为。欧玉静等[7]通过磁场改变渗进膜内水分子个数,诱导C=C键朝C−C(C−H)键转化,最终导致薄膜硬度和磨损系数升高。苏永要等[8]发现气体压强对DLC的微观结构影响很小,但低气压时制备的样品耐磨损性能最好。而在国外关于涂层冲击磨损的研究中,多采用最大冲击力作为试验控制条件[9-11]。但不论是切向磨损或冲击磨损,表征手段已成为制约试验研究深度的重要因素。常用的涂层性能表征包括化学成分分析和材料损伤的量化以及可视化[12-14]。此外,难以获取试验过程中材料的响应及其演化,成为力控制模式试验机的一大缺点。针对这一弊端,LIN等[15]研发了一台基于冲击动能控制模式的冲击微动磨损试验机。其特点是能实时检测试验过程中,材料的冲击动力学响应,包括冲击力波形和冲击动能的耗散。SUN和CAI等[16-18]人借助该设备,分别研究了690合金管和304不锈钢管的冲击动力学行为和磨损行为。结果表明,材料的动力学响应与磨损有十分紧密的联系。

文中采用以冲击动能为控制条件的冲击磨损试验机,通过动力学响应以及能量吸收率的演化,研究Cr掺杂类金刚石涂层(Cr-DLC)的冲击磨损行为和特征。为进一步研究该试验方法的特性,细化了动能的构成因素,探讨了速度和质量对动力学行为和磨损结果的影响。以期为冲击、碰撞环境下的涂层抗冲击性能评价和防护提供依据。

1 材料和试验 1.1 材料与试剂基体材料采用304不锈钢,尺寸为20 mm×30 mm×2 mm,将其表面进行机械抛光。然后用无水乙醇超声清洗10 min后吹干,最后用无尘布擦拭。涂层的制备采用离子束复合磁控溅射系统,沉积前将真空室气压抽至0.47 Pa,然后通入Ar气并开启偏压电源至−100 V,利用产生的辉光清洗基体10 min。Cr的溅射沉积由直流磁控溅射实现,调整Ar/CH4的比例至55/25,具体工艺参数见表1。涂层厚度由SEM观察确定,约为3.1 μm。试验中平面试样的配副为Ф 9.525 mm的Si3N4陶瓷球,其组成质量分数:

| Parameters | Cr-DLC |

| Working pressure / Pa | 0.47 |

| Total gas flow / (mL·min−1) | 80 |

| Ar/CH4 ratio | 55/25 |

| LIS voltage / V | 1 100±20 |

| LIS current / A | 0.2 |

| Magnetron voltage / V | 380 |

| Magnetron current / A | 2.5 |

| Flat specimen | Hardness / GPa | Elastic modulus / GPa | Poisson’s ratio |

| Cr-DLC | 21.3 | 221.5 | 0.2 |

| 304 stainless steel | 4.6 | 208.4 | 0.3 |

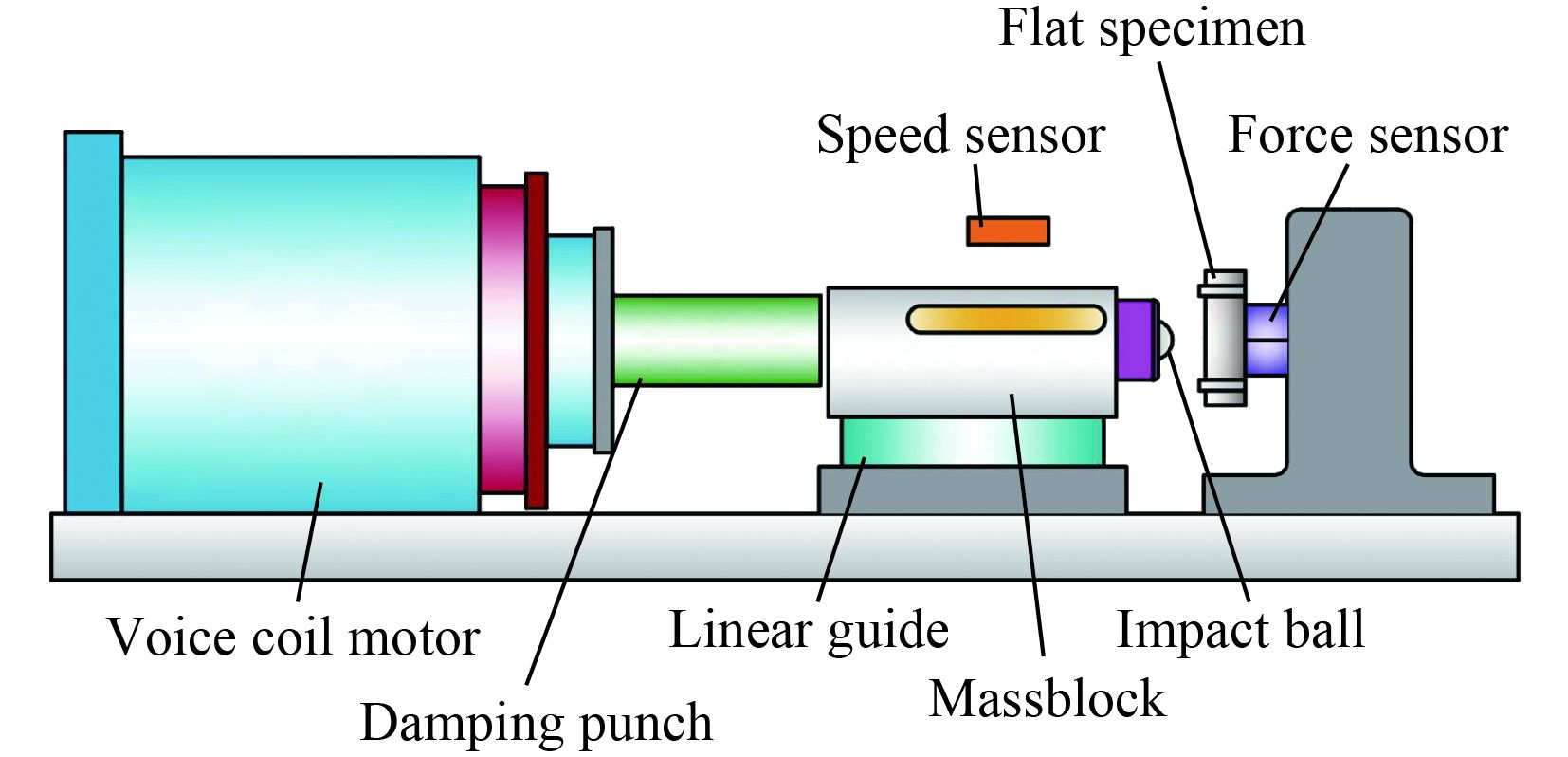

新型冲击试验机的结构示意如图1所示。由音圈电机提供驱动力,使阻尼冲头推动质量块在直线滚动导轨(动摩擦因数约0.006)上,以近似匀速的状态滑行。待球碰撞平面试样后,质量块反弹回到初始位置,等待阻尼冲头的下一次推动,由此实现重复冲击。期间,由压电式力传感器和光栅传感器采集冲击力波形和质量块的速度变化。

|

| 图 1 冲击磨损试验机示意图 Figure 1 Schematic of impact wear test machine |

该试验机的特点是能实现试样间的自由碰撞。冲击的动力学行为和磨损结果,由材料性能、接触界面损伤状态和试验参数决定。相应的,当材料和试验参数确定时,试样的动力学响应与其损伤状态相关。因此,以不同冲击动能对涂层试样进行试验,研究其动力学响应随冲击次数的演化。同时,以涂层的基体作为对比材料,研究构成动能二因素:速度和质量,对冲击行为的影响。试验编号、参数如表3所示,各组试验的冲击次数N均为104。表中m为冲击的整体质量,包括直线导轨的滑座、质量块以及冲击球等。

| No. | Flat specimen | Impact kinetic energy, E / mJ | Velocity, vi / (m·ms−1) | Mass, m / g |

| 1 | Cr-DLC | 0.08 | 40 | 104 |

| 2 | 0.17 | 56.5 | 104 | |

| 3 | 0.33 | 80 | 104 | |

| 4 | 0.50 | 98 | 104 | |

| 5 | 304 stainless steel | 0.08 | 40 | 104 |

| 6 | 0.17 | 56.5 | 104 | |

| 7 | 0.33 | 80 | 104 | |

| 8 | 0.50 | 98 | 104 | |

| 9 | 0.17 | 40 | 210 | |

| 10 | 0.33 | 40 | 418 | |

| 11 | 0.50 | 40 | 621 |

首先,通过传感器数据分析平面试样的动力学响应,并以此为依据定性判断试样的抗冲击性能。然后利用Contour GT白光干涉仪测得冲击磨痕的轮廓和磨损体积,并使用JSM6610LV扫描电子显微镜观察磨痕损伤形貌。

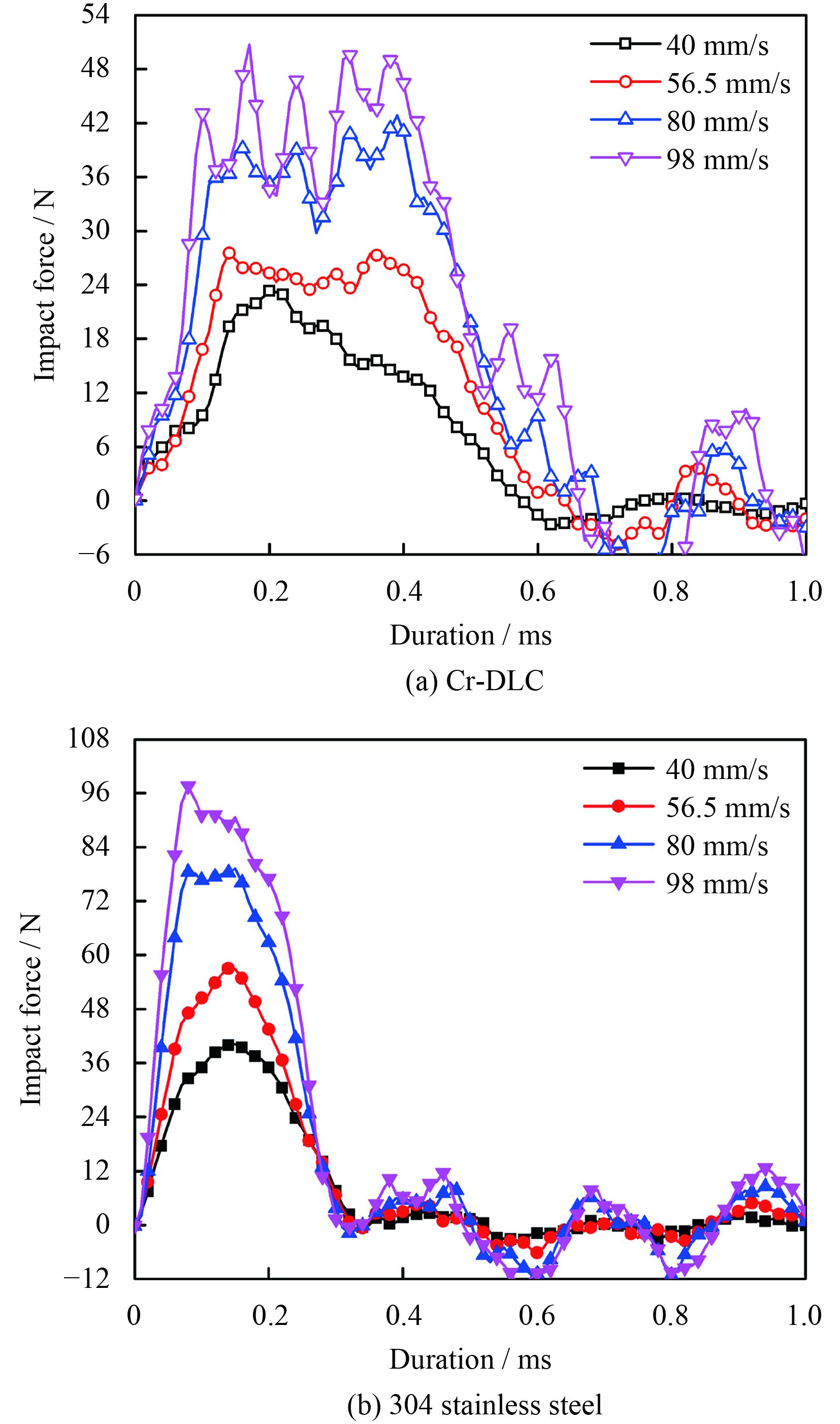

2 结果与讨论 2.1 动力学响应在动能控制模式下的冲击试验,冲击力将作为冲击过程中的动力学响应之一,而不是试验条件。在这一过程中,冲击力的波形特性(最大冲击力,持续时间)仅与材料性能和试验条件有关。图2为平面试样在不同冲击速度时的冲击力波形。冲击速度增大的情况下,不论是Cr-DLC涂层还是304不锈钢,其最大冲击力均有所提高,但接触时长几乎没有变化。由于涂层和基体在材料性能、结构上的差异,导致两者在受到冲击时产生不同的冲击力波形。vi=40 mm/s时,Cr-DLC涂层的最大冲击力为23.3 N,接触时长为0.58 ms;304不锈钢的峰值冲击力为40.2 N,波形宽度为0.31 ms。尽管Cr-DLC更硬,但较薄的涂层厚度使基体的支撑作用突出。并且在涂层的制备过程中,基体在真空腔中保持500~600 ℃约3 h而软化,具有更好的变形能力。冲击接触过程中,软化的基体通过膜基界面的协调变形帮助薄膜层分散接触应力、延长响应时间。

|

| 图 2 平面试样在不同vi下的冲击力波形(N=100 th, m=104 g) Figure 2 Impact force waveform of flat specimen under varied vi (N=100 th, m=104 g) |

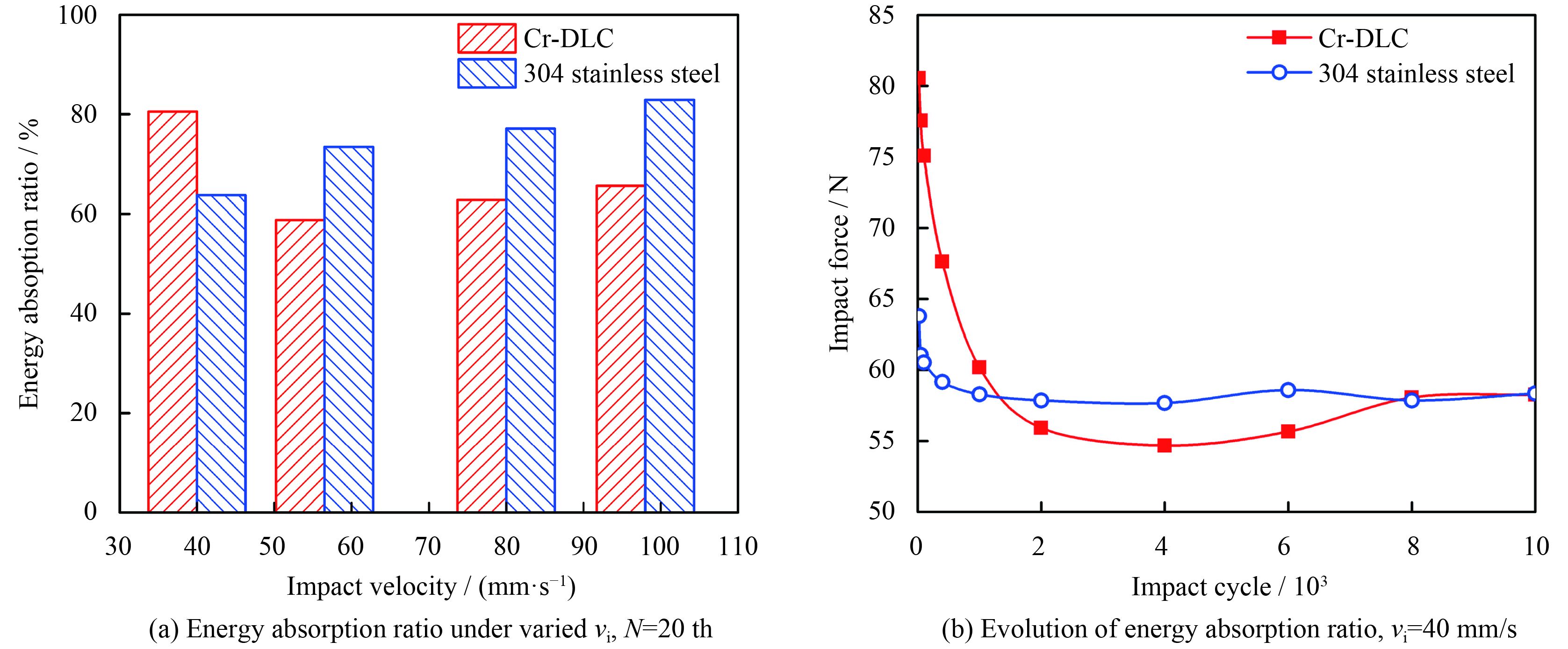

动能控制模式的另一个优点是可以通过对质量块往返速度的检测,得到一个冲击循环内的能量吸收率。如图3(a)所示,随着冲击速度的增加,Cr-DLC涂层和304不锈钢基体的能量吸收率均有所提高。由于摩擦磨损具有强时间依赖的特性,因此考虑能量吸收率时,应将其作为时变对象处理。平面试样的能量吸收率随冲击次数的演化见图3(b)。试验初期,冲击球与平面试样的接触可视为点接触,此时的接触面积小,导致界面间的接触应力较高,使得试样更易发生塑性变形和材料去除。因此在这一阶段,涂层和基体都表现出较高的能量吸收水平。随着试验的进行和材料损伤的累积,接触面积的增大导致接触应力下降。此外,在连续的冲击作用下,磨痕表层会发生加工硬化,使其表面强度有所增加,提高了抗磨损性能[19]。因此在试验的中后期,能量吸收率会下降直至达到一个动平衡的状态。

|

| 图 3 平面试样的能量吸收率 (m=104 g) Figure 3 Energy absorption ratio of flat specimen (m=104 g) |

根据动能公式,E由vi和m共同决定。因此相同大小的E可有不同的vi、m组合。图4考察了304不锈钢在相同E作用下,冲击速度和冲击质量对动力学响应的影响。当m=104 g时,增加vi仅会提高力波形的峰值(57.81、79.06和105.97 N),但几乎不影响接触时间(约0.31 ms);当vi=40 mm/s,m的增加不仅会使峰值上升,同时也使接触时间增长(1.25、1.47和1.77 ms)。并且,能量吸收率随vi的增加逐渐提高;随m的增加而降低。

|

| 图 4 vi和m对动力学响应的影响 (N=20 th) Figure 4 Effects of vi and m on dynamic responses (N=20 th) |

在牛顿第二定律F=am中,质量被定义为“物体惯性大小的量度”,即对不同物体施加同样大小的力,根据其获得加速度a的大小来确定质量(也叫惯性质量)的大小:它决定了物体受力时运动状态变化难易程度[20]。因此,质量的增加使质量块保持原有运动状态的能力(惯性)增强。使其由冲击→静止(动能耗尽)、静止→反弹(弹性应变能释放)这两次运动状态的改变耗时更长,进而导致整个接触所需的时间更多。因此,相对于速度,质量对于冲击行为的影响更大。

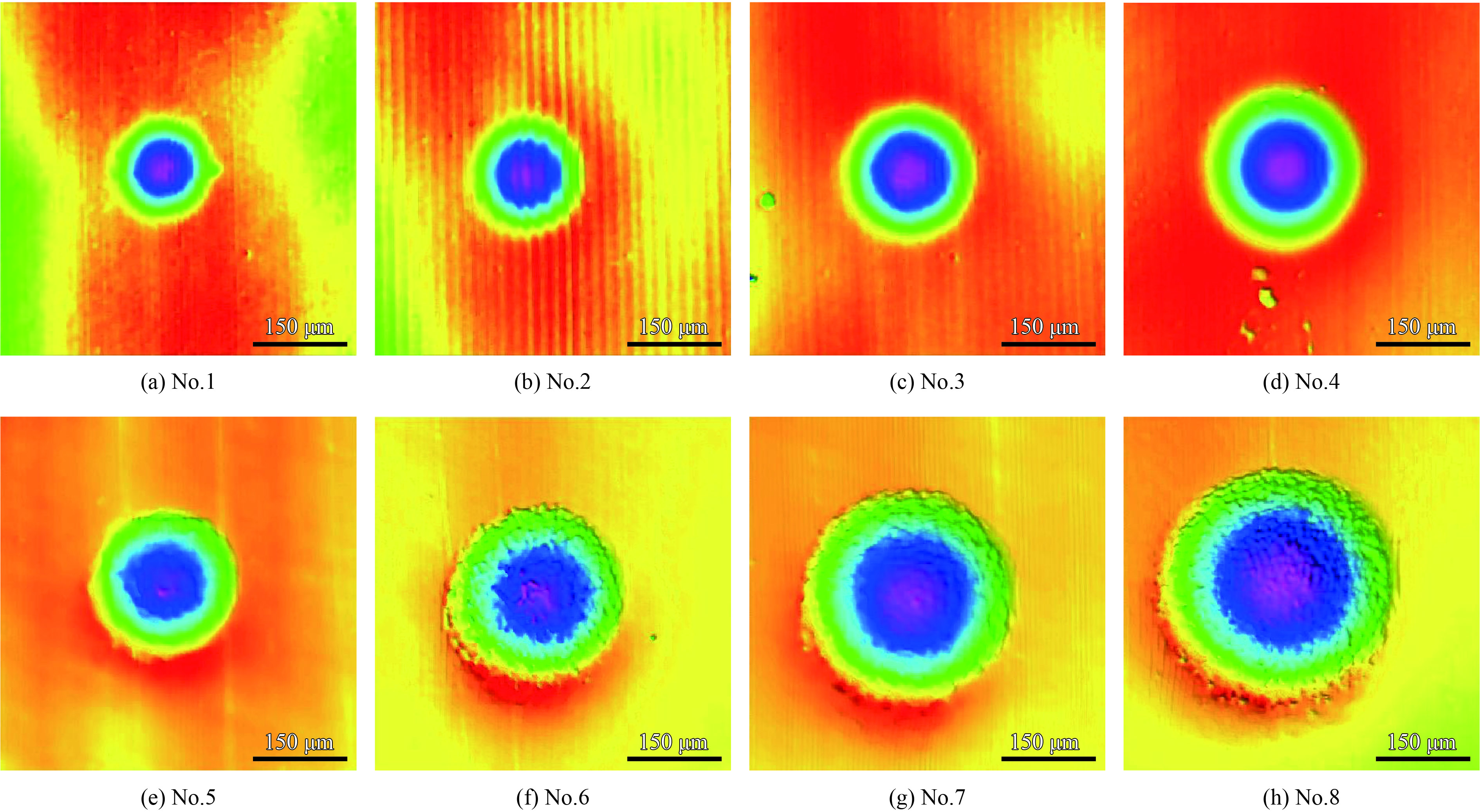

2.2 冲击磨损由白光干涉仪获得的磨痕云图和轮廓深度如图5和6所示。随着冲击速度(动能)的提高,平面试样与冲击球间的接触面积(磨痕面积)也逐渐增大,磨痕深度也随之增加(见表4)。在相同的条件下,Cr-DLC涂层磨痕面积和深度都明显小于304不锈钢,表现出良好的抗冲击磨损性能。

|

| 图 5 平面试样的磨痕云图 (N=104 th) Figure 5 Wear contours of the flat specimen (N=104 th) |

| vi /(mm·s−1) | Cr-DLC | 304 stainless steel | |||||||

| 40 | 56.5 | 80 | 90 | 40 | 56.5 | 80 | 90 | ||

| Area of wear scar / μm | 157.98 | 179.39 | 210.38 | 248.27 | 221.33 | 267.00 | 327.54 | 366.51 | |

| Maximum Wear depth / μm | 0.25 | 0.39 | 0.60 | 0.95 | 0.70 | 1.16 | 1.70 | 2.05 | |

由冲击作用造成的损伤实际上包含了材料的塑性行为和与配副间的摩擦磨损行为。在试验初期,较小的接触面积使平面试样受到较大的接触应力,进而产生塑性行为,包括磨痕轮廓的形成和磨痕边缘的材料堆积,这一现象对于塑性较好的材料尤为明显(图6(b))。试验中后期,累积的塑性变形导致接触面积增大,进而使接触应力降低,直至应力水平达到材料的屈服强度。同时磨痕区域在反复冲击的作用下发生加工硬化,使其塑性能力下降, 表面强度提高。因此,这一阶段的材料损伤主要是接触界面间的摩擦磨损。

|

| 图 6 平面试样的磨痕轮廓 (m=104 g,N=104 th) Figure 6 Profiles of wear scars on the flat specimen (m=104 g, N=104 th) |

DLC涂层属于典型的高硬度、高脆性材料,耐磨性好、变形能力差。所以Cr-DLC涂层的变形和磨损都受到了抑制,使其磨痕面积小、磨损深度浅(图5, 图6),且磨痕边缘较为平滑,没有发现材料堆积(图6(a))。由于Cr-DLC涂层的基体304不锈钢具有良好的变形能力,当涂层厚度较薄时,冲击接触应力传递至基体,使其发生变形,若涂层难以协调,则会在膜基界面处产生额外内应力,诱发裂纹的萌生[21]。并且随着涂层厚度的增加,基体远离接触应力范围,使其对整体冲击行为的影响降低[13]。

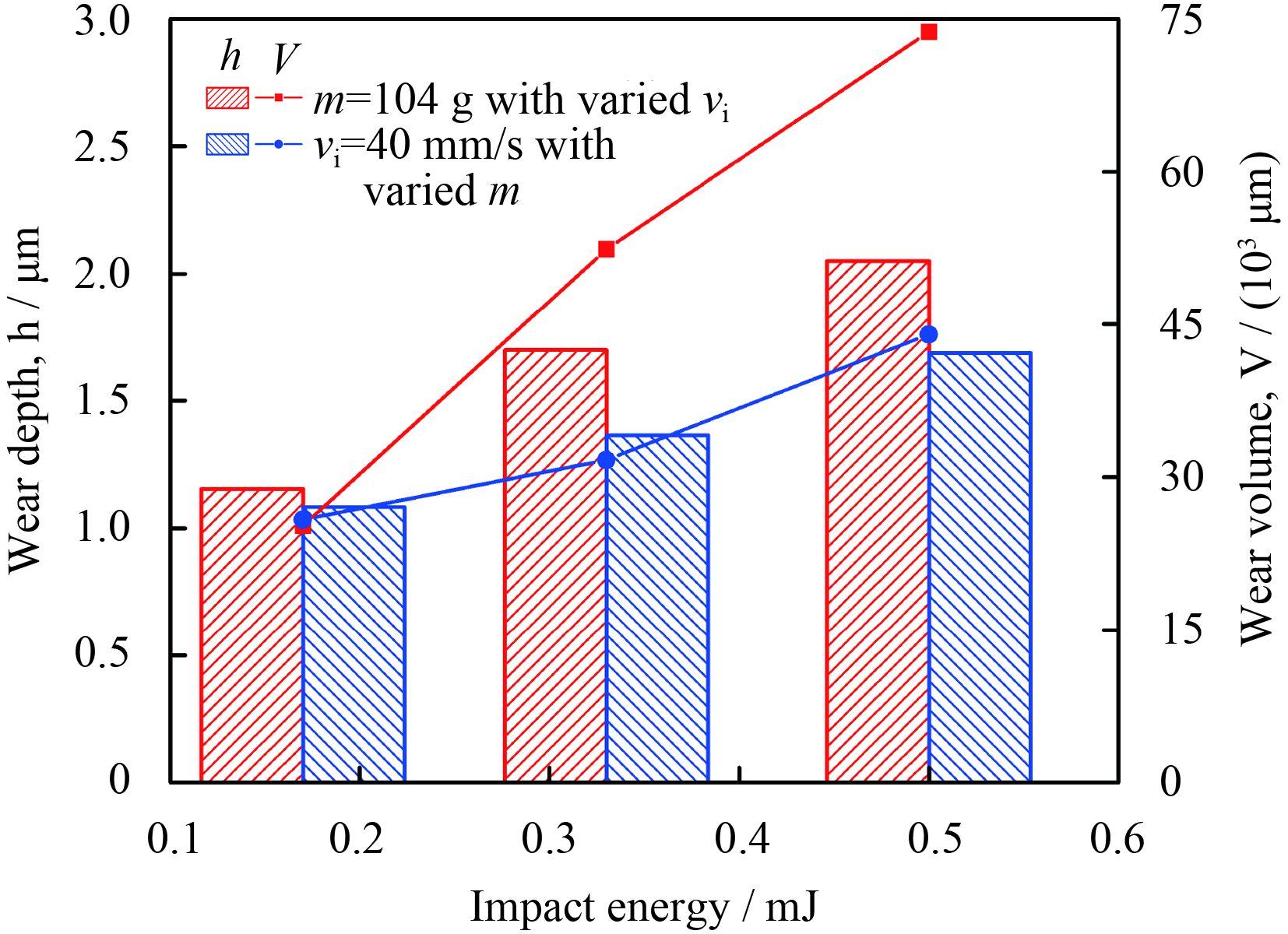

由2.1小节可知,在冲击动能E相同的情况,单独改变速度vi和质量m会对冲击行为有较大的影响。图7反映了304不锈钢在动能相同时,改变速度、质量对磨损的影响。对于3种E,由vi的提高而导致的磨损深度/体积,大于由改变m而产生的磨损。这可能是由于相同动能下,质量的增加会使得冲击力峰值有所降低,进而减小了接触应力水平。同时,较长的接触时间导致应变率效应得到了缓解[22],减轻了磨损。

|

| 图 7 m和vi对磨损深度/体积的影响 (N=104 th) Figure 7 Effects of m and vi on wear depth/volume (N=104 th) |

图8为Cr-DLC涂层和304不锈钢的冲击损伤形貌。涂层磨痕区域仅存在少量的剥落(图8(b)),这得益于较高的硬度和良好的耐磨性。同时Cr-DLC的韧性差、变形能力弱,导致冲击能量多用于微裂纹的萌生和扩展,最后形成疲劳剥落。同时由于磨损深度较浅约0.95 μm,导致膜基界面几乎没有受到影响(涂层厚度约3.1 μm),相应的截面形貌见图9(a)(b)。因此Cr-DLC涂层的冲击磨损机制主要为疲劳磨损(剥落)。在304不锈钢的磨损区域内,观察到大量的剥层和剥落现象,在SEM中分别呈黑色和白色。且当表面的黑色氧化层脱落后,裸露出的材料表面有大量的划痕,这是因为304不锈钢的硬度远小于Si3N4陶瓷球。图9(c)表明304不锈钢在冲击作用下发生了塑性行为,材料从磨痕中心向周围流动,最终在磨痕边缘形成堆积。除此之外,磨痕表面存在剥层(图9(d)),由于较好塑性,剥层会在重复冲击作用下逐渐被剥离表面。因此304不锈钢具有典型塑性材料的冲击磨损特征[17]:剥层磨损。

|

| 图 8 平面试样的表面形貌 Figure 8 Surface morphologies of flat specimens |

|

| 图 9 不同放大倍数下平面3号和7号试样的截面形貌 Figure 9 Cross section morphologies of flat specimen No.3 and No.7 under different magnification |

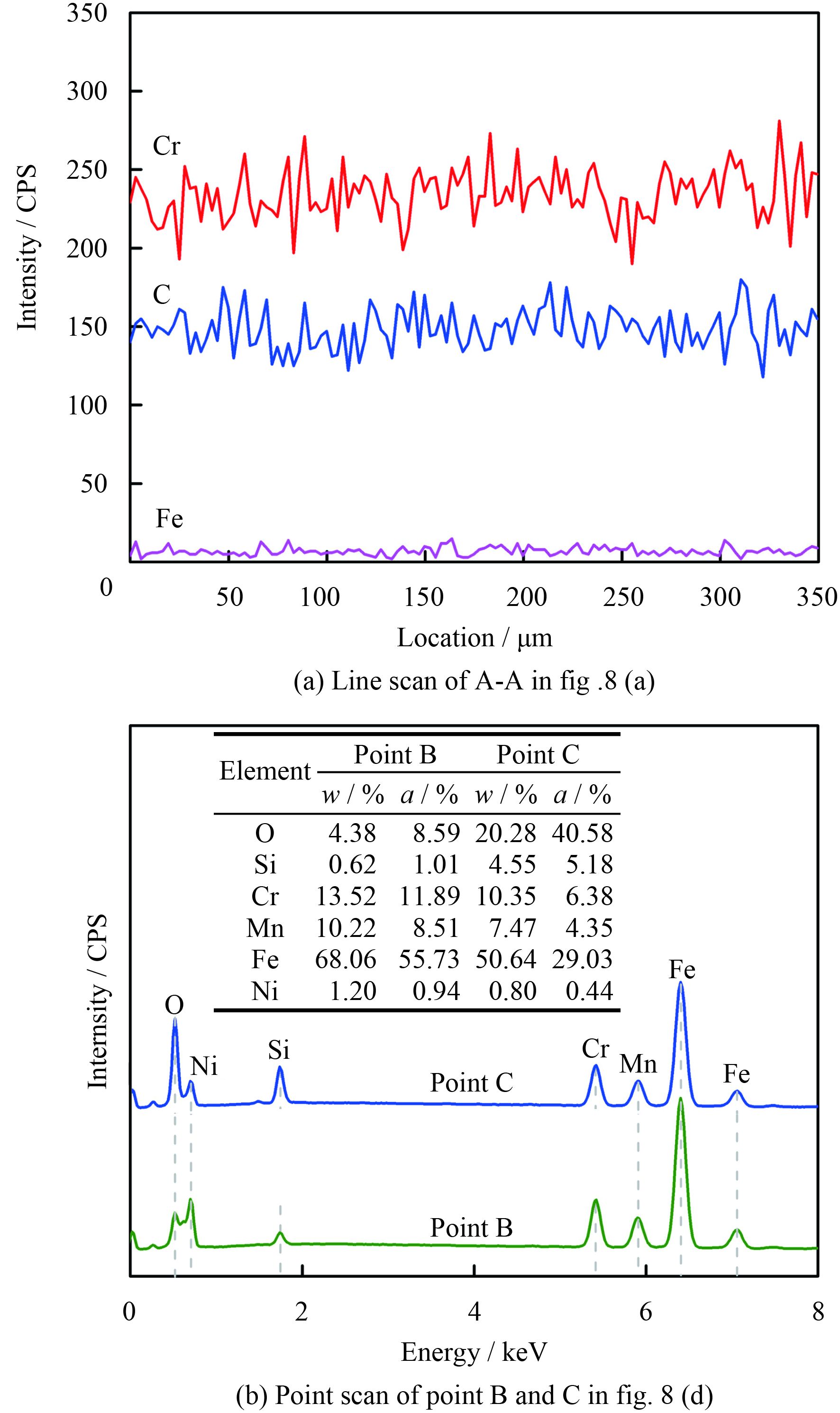

对磨痕进行EDX分析,结果如图10所示,测试位置见图8(a)中的A-A连线,以及图8(d)中的B、C点。在Cr-DLC涂层磨痕的横截线A-A路径上,仅出现Cr,C和微量Fe元素(基体),未发生氧化现象。这可能是因为类金刚石结构的C原子的所有价电子,都形成了比较稳定的共价键,不易发生氧化。对于304不锈钢,不同位置的元素分布情况不完全一致。其中黑色剥层区的O元素较多,这意味着试验过程中,首先是材料的表层在冲击作用下形成剥层,然后逐渐剥落并露出内部基体。试验继续进行,将使上一步中的基体表面形成新的剥层,整个材料去除过程以剥层磨损为主要机制。同时,在不锈钢表面还发现有Si元素的存在,这说明Si3N4球发生了材料转移。

|

| 图 10 平面试样的EDX分析 Figure 10 EDX of flat specimen |

(1) 基体对涂层的冲击磨损结果有较大的影响。在冲击接触过程中,软化的基体通过膜基界面的协调变形帮助薄膜层分散接触应力、延长响应时间。相同试验条件下,Cr-DLC涂层的冲击力峰值和能量吸收率分别低于304不锈钢约42.0%~51.8%和18.6%~20.8%。

(2) 在冲击动能相同的情况下,改变速度或质量将会对材料的动力学行为产生显著的影响:质量越大,冲击力峰值降低、接触时间延长;而增加速度仅对冲击力峰值有提升。当以单独改变速度或质量的方式改变动能时,速度的增加会使能量吸收率上升,而质量的增加会使吸收率下降。

(3) Cr-DLC涂层的磨痕表层有少量微米量级剥落,同时未发现摩擦氧化行为;而在304不锈钢的磨损形貌中,其剥层范围和剥落程度比涂层更加严重。

| [1] |

杨凯. Zr-4合金管与Incone1718冲击磨损性能及损伤机理研究[D]. 成都: 西南交通大学, 2015: 10-13.

YANG K. Impact wear properties and wear mechanism of Zr-4 alloy tube and inconel718[D]. Journal of Southwest Jiaotong University, 2015: 10-13 (in Chinese). |

| [2] | ZHU M H, ZHOU Z R. On the mechanisms of various fretting wear modes[J]. Tribology International, 2011, 44(11): 1378-1388. |

| 点击浏览原文 | |

| [3] | ROBERTSON J. Diamond-like amorphous carbon[J]. Materials Science & Engineering R Reports, 2002, 37(4-6): 129-281. |

| [4] | HUAERT R. A review of modified DLC coatings for biological applications[J]. Diamond and Related Materials, 2003, 12: 583-589. |

| 点击浏览原文 | |

| [5] |

卓国海, 柯培玲, 李晓伟, 等. 不同过渡层对DLC薄膜力学性能和摩擦学性能的影响[J]. 中国表面工程, 2015, 28(6): 39-47.

ZHUO G H, KE P L, LI X W, et al. Influence of different interlayers on mechanical and tribological properties of DLC films[J]. China Surface Engineering, 2015, 28(6): 39-47 (in Chinese). |

| 点击浏览原文 | |

| [6] | ZOU C W, WANG H J, FENG L, et al. Effects of Cr concentrations on the microstructure, hardness, and temperature-dependent tribological properties of Cr-DLC coatings[J]. Applied Surface Science, 2013, 286(4): 137-141. |

| [7] |

欧玉静, 王永富, 张俊彦. 水分子诱导类金刚石薄膜表面的变化[J]. 中国表面工程, 2013, 26(6): 48-51.

OU Y J, WANG Y F, ZHANG J Y. Surface changes of diamond-like carbon films induced by water melecules[J]. China Surface Engineering, 2015, 34(4): 14-18 (in Chinese). |

| 点击浏览原文 | |

| [8] |

苏永要, 赵黎宁, 王锦标, 等. 气体压强对DLC薄膜微观结构及性能的影响[J]. 中国表面工程, 2013, 26(5): 31-36.

SU Y Y, ZHAO L N, WANG J B, et al. Effects of gas pressure on microstructure properties of diamond-like carbon filmsp[J]. China Surface Enginnering, 2013, 26(5): 31-36 (in Chinese). |

| 点击浏览原文 | |

| [9] | BOUZAKIS K D, CHARALAMPOUS P, SKORDARIS G, et al. Fatigue and adhesion characterization of DLC coatings on steel substrates by perpendicular and inclined impact tests[J], Surface & Coatings Technology, 2015, 275: 207-213. |

| [10] | LAWES S D A, HAINSWORTH S V, FITZPATRICK M E. Impact wear testing of diamond-like carbon films for engine valve-tappet surfaces[J]. Wear, 2010, 268 (11-12): 1303-1308. |

| 点击浏览原文 | |

| [11] | CHEN Y, CHENG T, NIE X. Wear failure behaviour of titanium-based oxide coatings on a titanium alloy under impact and sliding forces[J]. Journal of Alloys & Compounds, 2013, 578(6): 336-344. |

| [12] | MAURER C, SCHULZ U. Solid particle erosion of thick PVD coatings on CFRP[J]. Wear, 2014, 317(1-2): 246-253. |

| 点击浏览原文 | |

| [13] | MAURER C, SCHULZ U. Erosion resistant titanium based PVD coatings on CFRP[J]. Wear, 2013, 302(1-2): 937-945. |

| 点击浏览原文 | |

| [14] |

王艳, 周仲荣. 钛合金表面非平衡磁控溅射制备TiN薄膜的冲击磨损性能[J]. 中国表面工程, 2010, 23(4): 7-10.

WANG Y, ZHOU Z R. Impact wear performance of TiN film grown on Ti alloys by unbalanced magnetron sputtering[J]. China Surface Engineering, 2015, 34(4): 14-18 (in Chinese). |

| 点击浏览原文 | |

| [15] | LIN Y W, CAI Z B, CHEN Z Q, et al. Influence of diameter-thickness ratio on alloy Zr-4 tube under low-energy impact fretting wear[J]. Materials Today Communications, 2016, 8: 79-90. |

| 点击浏览原文 | |

| [16] | SUN Y, CAI Z B, CHEN Z Q, et al. Impact fretting wear of Inconel 690 tube with different supporting structure under cycling low kinetic energy[J]. Wear, 2017, 376-377: 625-633. |

| [17] | CAI Z B, GUAN H D, CHEN Z Q, et al. Impact fretting wear behavior of 304 stainless steel thin-walled tubes under low-velocity[J]. Tribology International, 2016, 105: 219-228. |

| [18] |

陈志强, 蔡振兵, 林映武, 等. 恒定动能作用下薄壁管的冲击微动磨损行为研究[J]. 机械工程学报, 2016, 52(15): 114-120.

CHEN Z Q, CAI Z B, LIN Y W, et al. Impact fretting wear behavior of thin-walled tube under constant low level kinetic energy[J]. Journal of Mechanical Engineering, 2016, 52(15): 114-120 (in Chinese). |

| 点击浏览原文 | |

| [19] | RASTEGAR V, KARIMI A. Surface and Subsurface Deformation of Wear-Resistant Steels Exposed to Impact Wear[J]. Journal of Materials Engineering and Performance, 2014, 23(3): 927-936. |

| 点击浏览原文 | |

| [20] | NEWTON S I. Philosophiae Naturalis Principia Mathematica[M]. London, 1972: 548-916. |

| [21] | ANDRESKA J, MAURER C, BOHNET J, et al. Erosion resistance of electroplated nickel coatings on carbon-fibre reinforced plastics[J]. Wear, 2014, 319(1-2): 138-144 |

| 点击浏览原文 | |

| [22] | BOUZAKIS K D, MALIARIS G, MAKRIMALLAKIS S. Strain rate effect on the fatigue failure of thin PVD coatings: An investigation by a novel impact tester with adjustable repetitive force[J]. International Journal of Fatigue, 2012, 44(9): 89-97. |