2. 南京和畅新材料有限公司,南京 211803

2. Nanjing Hechang New Material Corporation Ltd., Nanjing 211803

微弧氧化通过电化学、热化学以及等离子体等的共同作用,可在材料表面原位生成一层高硬度、耐磨、耐蚀的陶瓷膜[1-3]。铌合金是制造高温结构件的重要材料之一[4-5],但铌合金的抗氧化性差,因此在铌合金表面涂覆具有保护性的涂层至关重要[6-8]。王蓉莉[9]和Norlin[10]等利用微弧氧化技术在纯Nb表面生成一层多孔状的Nb2O5膜层。但是Nb2O5与Nb的体积比大(约2.74)[11],高温下会引起很大的内应力,易导致膜层开裂和脱落而失去防护作用。而铝的活性很高,在高温下容易与氧结合形成致密的氧化铝膜来阻挡氧的向内扩散[12-13]。如果能预先在铌合金表面制备一层含Al层,再利用微弧氧化技术也可获得Al2O3膜。王辉等[14]采用热浸渗铝和微弧氧化技术相结合的方法,在Q235钢表面成功制备Al2O3陶瓷膜,发现600 ℃高温氧化增重明显降低,其抗氧化性得到提高。

稀土元素具有特殊的核外电子结构,常作为添加剂应用于表面处理领域。郭豫鹏[15]等在硅酸盐电解液中添加CeO2颗粒,对2A12铝合金进行微弧氧化处理,膜层的厚度、硬度和耐蚀性有所提高。洪尚坤[16]等研究发现,微弧氧化电解液中加入Ce(NO3)3可显著改善膜层的致密性,提高其厚度、硬度和耐磨性。稀土氧化物及稀土盐添加剂对微弧氧化陶瓷膜的性能有很大的影响,目前相关研究主要集中在Al、Mg合金,对包埋渗铝铌合金的微弧氧化工艺和表征尚不清楚,其高温热腐蚀性能也鲜有报道。

文中结合包埋渗法和微弧氧化,即先在铌合金上获得铝化物涂层,再通过微弧氧化处理,并在微弧氧化电解液中加入稀土盐Y(NO3)3,探究Y(NO3)3对微弧氧化的影响。以确定的最佳工艺制备复合涂层(MAO-Y/Al/C103),并与不添加Y(NO3)3的MAO/Al/C103进行对比,研究其抗热腐蚀性。

1 试验与方法试验材料为C103铌合金,其成分为(w/%):10 Hf、1.30 Ti、0.34 Zr、0.34 W、0.30 Ta、0.005 C、0.014 N、0.013 O、余量Nb。经线切割成15 mm×10 mm×2 mm片状(穿孔,孔径2 mm),对试样进行油污处理、逐级打磨和清洗处理。渗铝工艺采用粉末包埋法:将基体材料埋入装有渗剂的陶瓷坩埚内,并使用高温粘合剂物密封、干燥,随后将坩埚放入无保护气氛下的真空退火炉中加热,升温速率为10 ℃/min,升至940 ℃后保温4 h,随后随炉冷却至室温。其中渗剂选用Al粉作供铝剂,NaF作催化剂,Al2O3作填充剂,按照以下比例配制(w/%):10 Al、3 NaF、87 Al2O3。

将渗铝后的试样进行微弧氧化处理,选用YS9000D双脉冲高压电源作为供压源,以不锈钢槽作阴极,试样挂于阳极,其电解液为12 g/L NaAlO2,4 g/L NaOH,4 g/L NaF,6 g/L Na2WO4和2 g/L C10H14N2O8Na2·2H2O。在正恒压模式下,探究电参数以及添加剂Y(NO3)3对微弧氧化的影响,最佳工艺参数以微弧氧化膜层的厚度和硬度为主要标准,因素水平表如表1所示。

| No. | Voltage/ V | Frequency/ Hz | Duty cycle/ % | Processing time / min | Y(NO3)3/ (g·L−1) |

| A1 | 320 | 500 | 10 | 30 | |

| A2 | 350 | 500 | 10 | 30 | |

| A3 | 380 | 500 | 10 | 30 | |

| A4 | 410 | 500 | 10 | 30 | |

| A5 | 440 | 500 | 10 | 30 | |

| B1 | 380 | 400 | 10 | 30 | |

| B2 | 380 | 450 | 10 | 30 | |

| B3 | 380 | 500 | 10 | 30 | |

| B4 | 380 | 550 | 10 | 30 | |

| B5 | 380 | 600 | 10 | 30 | |

| C1 | 380 | 400 | 10 | 30 | |

| C2 | 380 | 400 | 15 | 30 | |

| C3 | 380 | 400 | 20 | 30 | |

| C4 | 380 | 400 | 25 | 30 | |

| C5 | 380 | 400 | 30 | 30 | |

| D1 | 380 | 400 | 10 | 10 | |

| D2 | 380 | 400 | 10 | 20 | |

| D3 | 380 | 400 | 10 | 30 | |

| D4 | 380 | 400 | 10 | 40 | |

| D5 | 380 | 400 | 10 | 50 | |

| E1 | 380 | 400 | 10 | 30 | 2 |

| E2 | 380 | 400 | 10 | 30 | 2.5 |

| E3 | 380 | 400 | 10 | 30 | 3 |

| E4 | 380 | 400 | 10 | 30 | 3.5 |

| E5 | 380 | 400 | 10 | 30 | 4 |

在试样表面涂覆75%Na2SO4和25%NaCl (w)混合盐,涂盐量为2~2.5 mg/cm2,在900 ℃马弗炉中保温1、5、10、20和50 h后取出,空冷后放入沸腾的蒸馏水中反复煮洗30 min,以除去残留盐,烘干后称重。将称重好的试样再次涂覆新盐并重复上述过程。

热腐蚀称重天平的精度为0.01 mg,利用XRD、SEM、EDS等仪器,对热腐蚀前后的试样进行物相检测,对涂层的表面、截面形貌、元素分布及厚度进行观察和测量。在观察试样截面前,预先用化学镀在试样表面制备Ni-P保护层。使用HVS-1000数显显微硬度仪在微弧氧化膜表面进行硬度测试,载荷2.942 N,加载时间10 s。每个样品打12个点,去除最大值和最小值后取其平均值,误差棒采用样品总体的标准偏差。

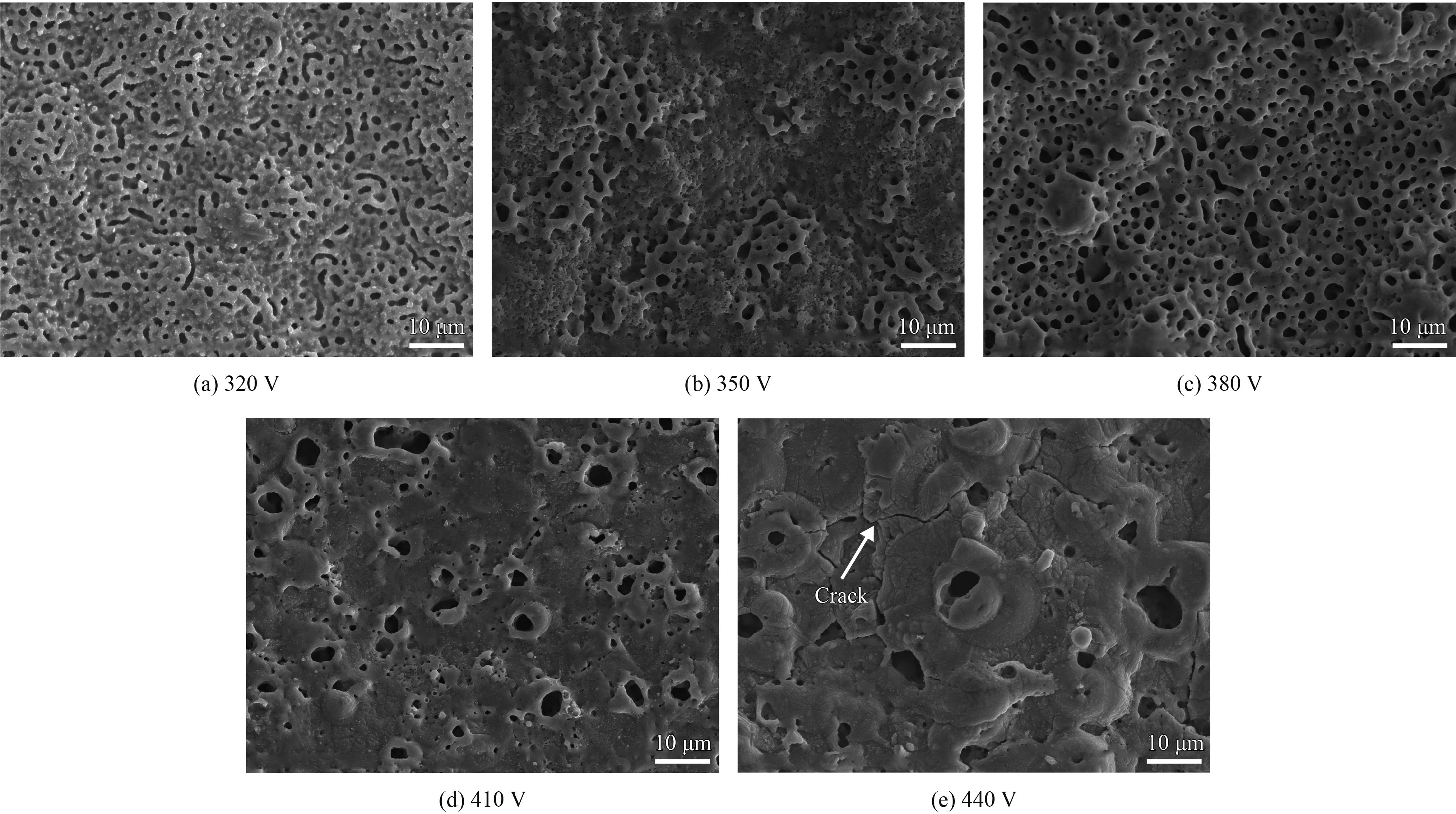

2 电参数对微弧氧化膜的影响 2.1 电参数对微弧氧化膜微观形貌的影响 2.1.1 电压的影响图1是不同电压下制备的微弧氧化膜的表面形貌。当电压为320 V时,表面存在大量闭合的孔状结构,说明还没有达到击穿电压,不足以形成放电通道;当电压为350 V时,表面开始形成大量细小的微孔,局部区域微孔较大;当电压为380 V时,表面形成比较规则的微孔,分布较均匀;当电压为410 V时,表面呈现典型的微弧氧化“火山口”形貌,岛状堆积物明显;当电压为440 V时,岛状堆积物增大,表面出现裂纹。

|

| 图 1 不同电压下制备的微弧氧化膜的微观形貌 Figure 1 Morphologies of micro-arc oxidation films under different voltages |

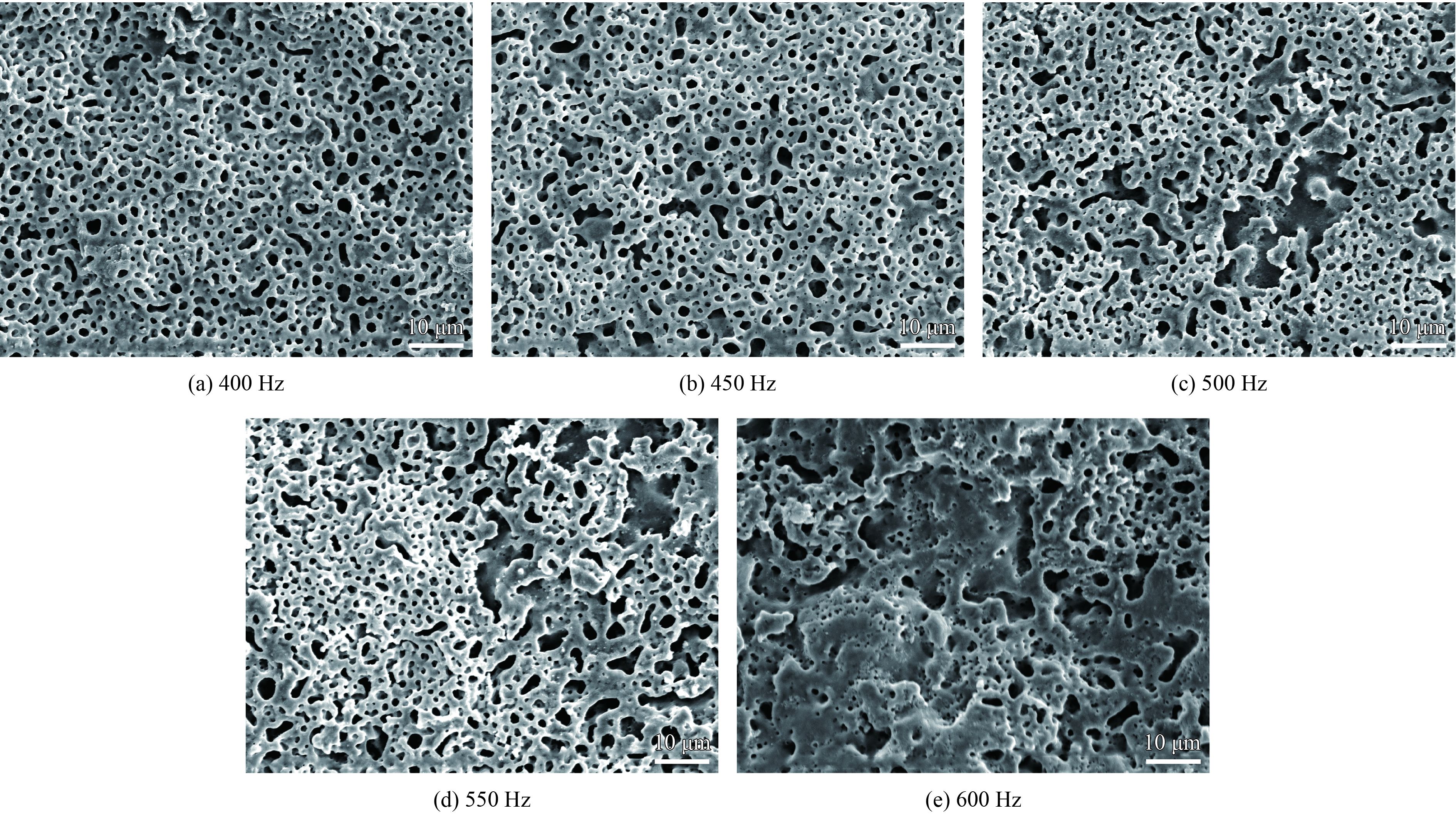

图2是不同频率下制备的微弧氧化膜的表面形貌。由图可知,随着频率从400 Hz升高至600 Hz,微弧氧化膜表面微孔数量开始不断减小,微孔变得不规则;600 Hz时开始出现极小的微孔,甚至部分区域未被击穿。这是由于频率越高,则周期越短,脉冲放电维持时间也越短,相当于降低了脉冲的放电能量[17],击穿能力下降。

|

| 图 2 不同频率下制备的微弧氧化膜的微观形貌 Figure 2 Morphologies of micro-arc oxidation films under different frequencies |

图3是不同占空比下制备的微弧氧化膜的表面形貌。占空比是指一个脉冲周期内脉冲导通时间△t与周期T的比值。从图中可以看到:随着占空比的增大,微弧氧化膜的孔径增大。这是因为占空比越大,脉冲导通时间越长,放电能量越大[18]。

|

| 图 3 不同占空比下制备的微弧氧化膜的微观形貌 Figure 3 Morphologies of micro-arc oxidation films under different duty cycles |

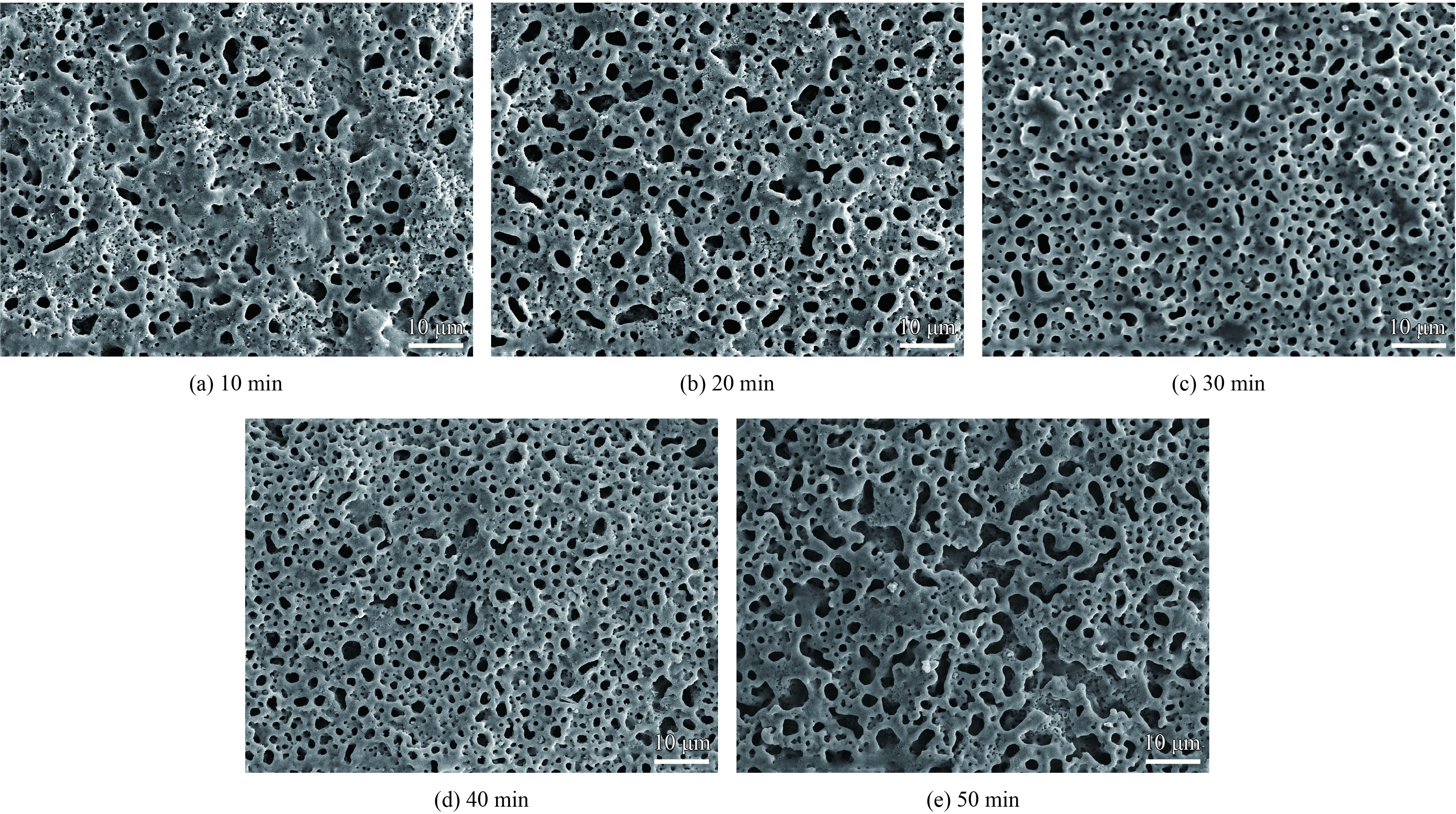

图4是不同处理时间下制备的微弧氧化膜的表面形貌。从图中可以看出:随着处理时间的延长,微孔数量先增加后减小,孔径先变小后增大。处理时间为30 min时,微孔数量最多,孔径最小。

|

| 图 4 不同处理时间制备的微弧氧化膜的微观形貌 Figure 4 Morphologies of micro-arc oxidation films under different processing time |

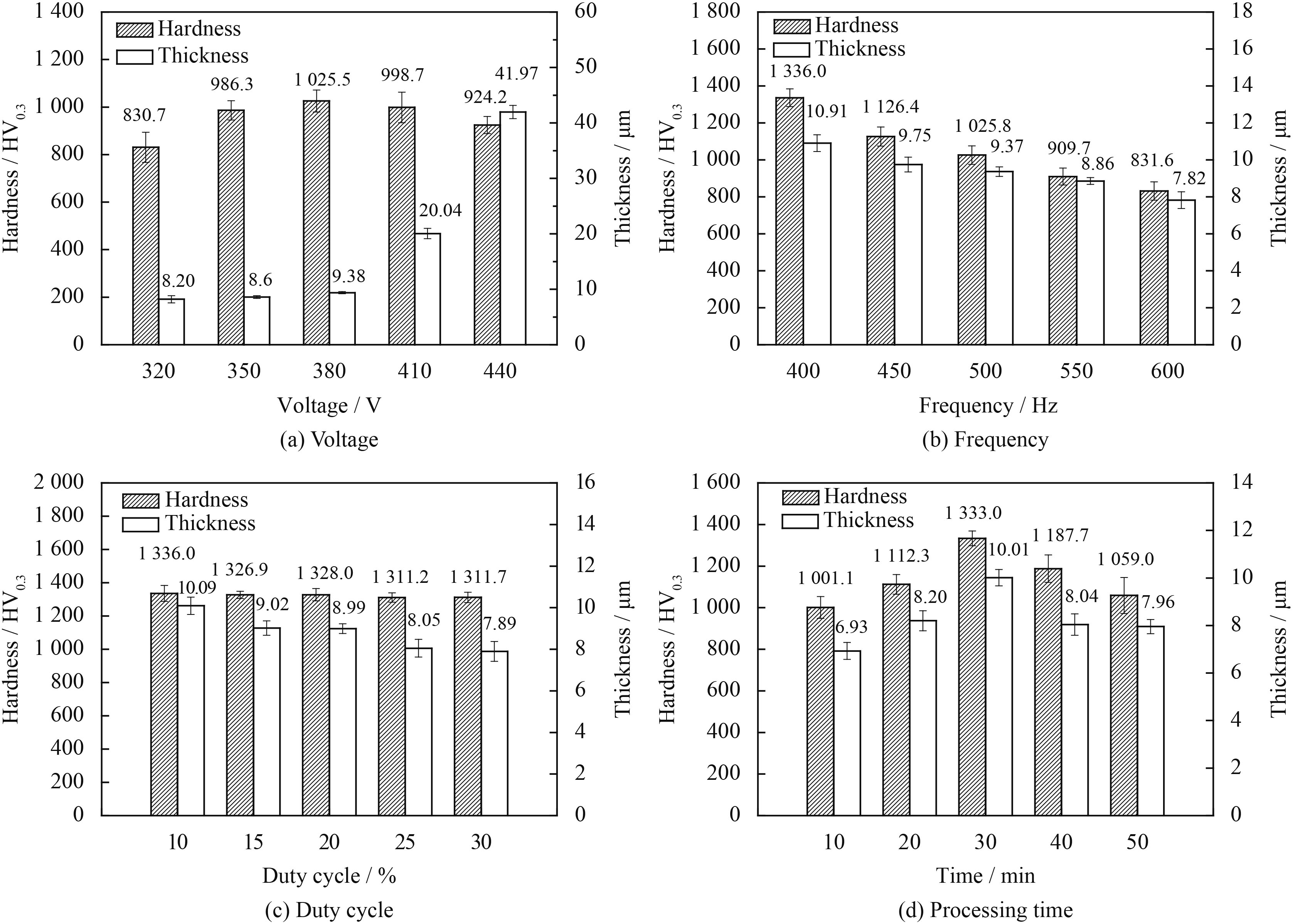

图5是电参数对微弧氧化膜的硬度和厚度影响的柱状图。从图5(a)中可以看出:随着电压的升高,膜层的硬度先增大后减小,在380 V达到最大1 025.5 HV0.3;膜层的厚度与电压呈正相关,厚度随着电压的升高而增大,但膜层也变疏松。

|

| 图 5 电参数对微弧氧化膜的硬度和厚度的影响 Figure 5 Effects of electrical parameters on hardness and thickness of micro-arc oxidation films |

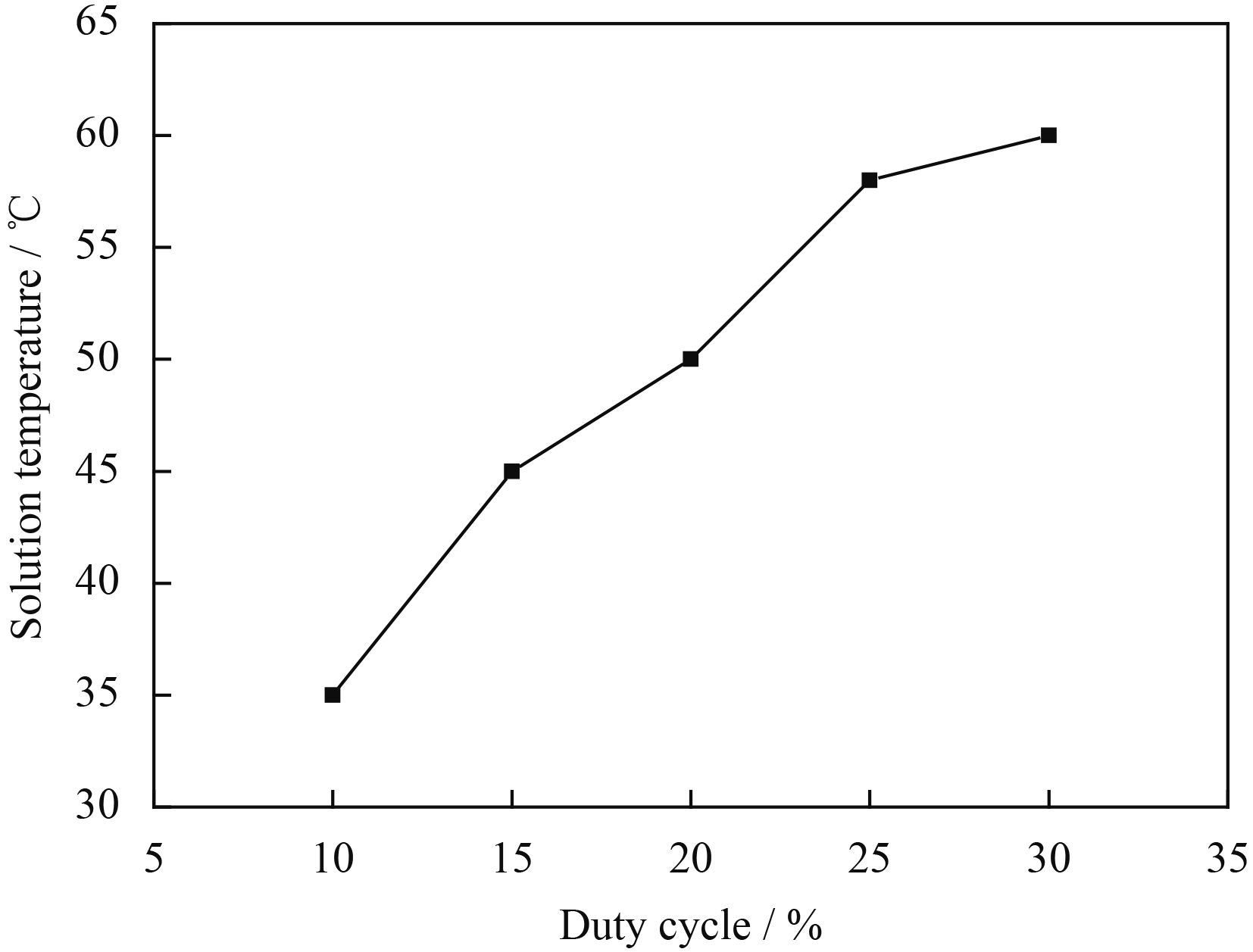

由图5(b)可知,膜层的硬度和厚度都与频率呈负相关,即随着频率的增大而减小,这是因为频率越高,放电能量越低,膜层生长速率降低[19],且小于膜层溶解速率,膜层厚度减小。由图5(c)发现,膜层的硬度变化不大,厚度随占空比的增加反而减小。观察发现电解液温度随着占空比增大而逐渐上升(图6),当占空比为15%时电解液温度达到45 ℃,当占空比为30%时电解液温度升至60 ℃,远超过室温温度。而电解液温度的升高会增大膜层的溶解速率,使之大于膜层生长速率,从而膜层变薄。

|

| 图 6 占空比对电解液温度的影响 Figure 6 Effects of duty cycles on solution temperature |

由图5(d)可知,膜层的硬度和厚度都随着处理时间的延长呈先增加后减小的趋势,30 min其硬度和厚度达到最大值,分别为1 333 HV0.3和10.01 μm;这是因为在恒压模式下,初始膜层随着时间增加而增厚,膜层的增厚相当于电阻增大,会导致膜层再次击穿变得困难,从而使膜层生长速率开始下降,30 min后膜层变薄,说明溶解速率大于生长速率。综上所述,获得最佳电参数为:电压380 V,频率400 Hz,占空比10%,处理时间30 min。

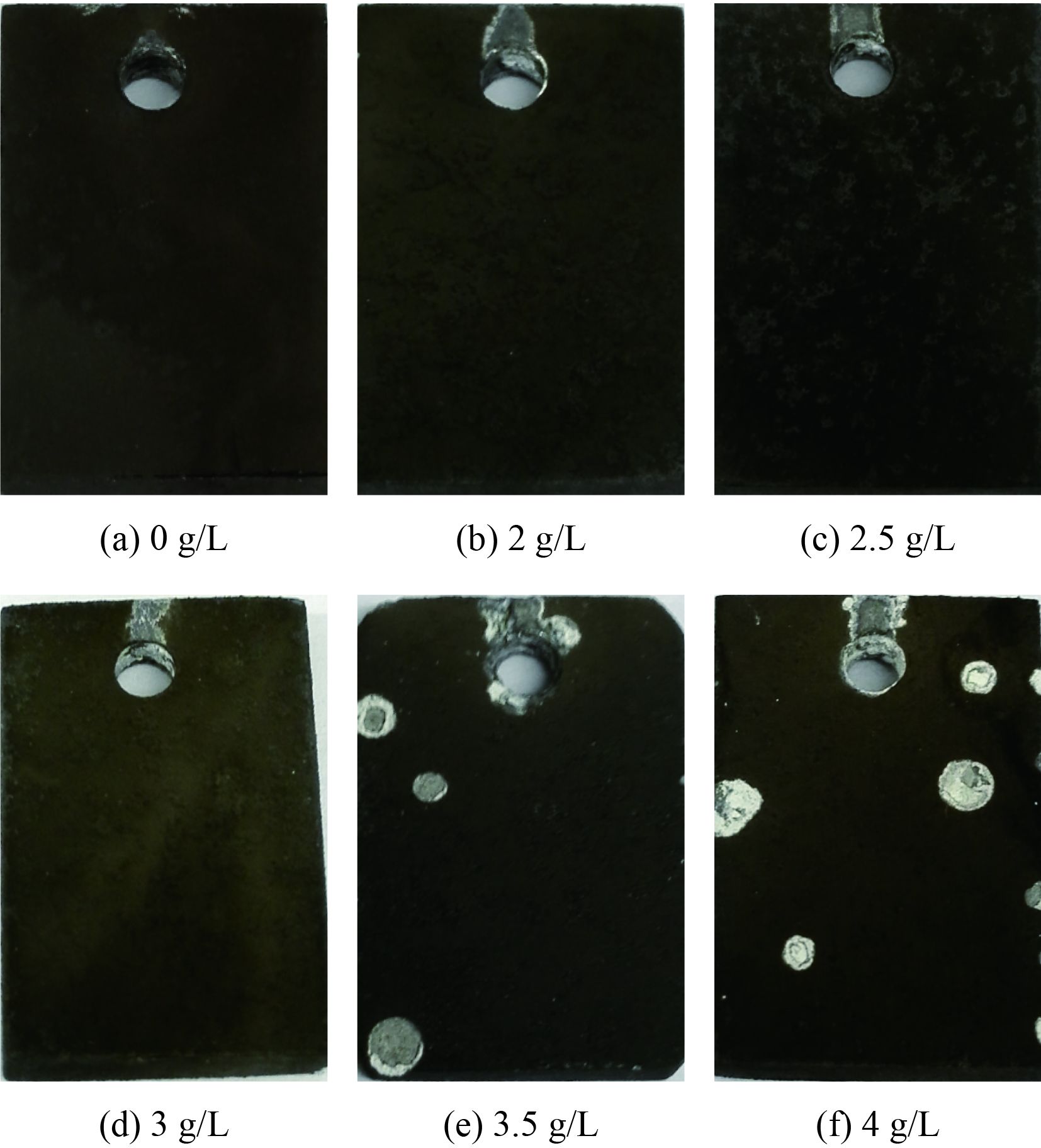

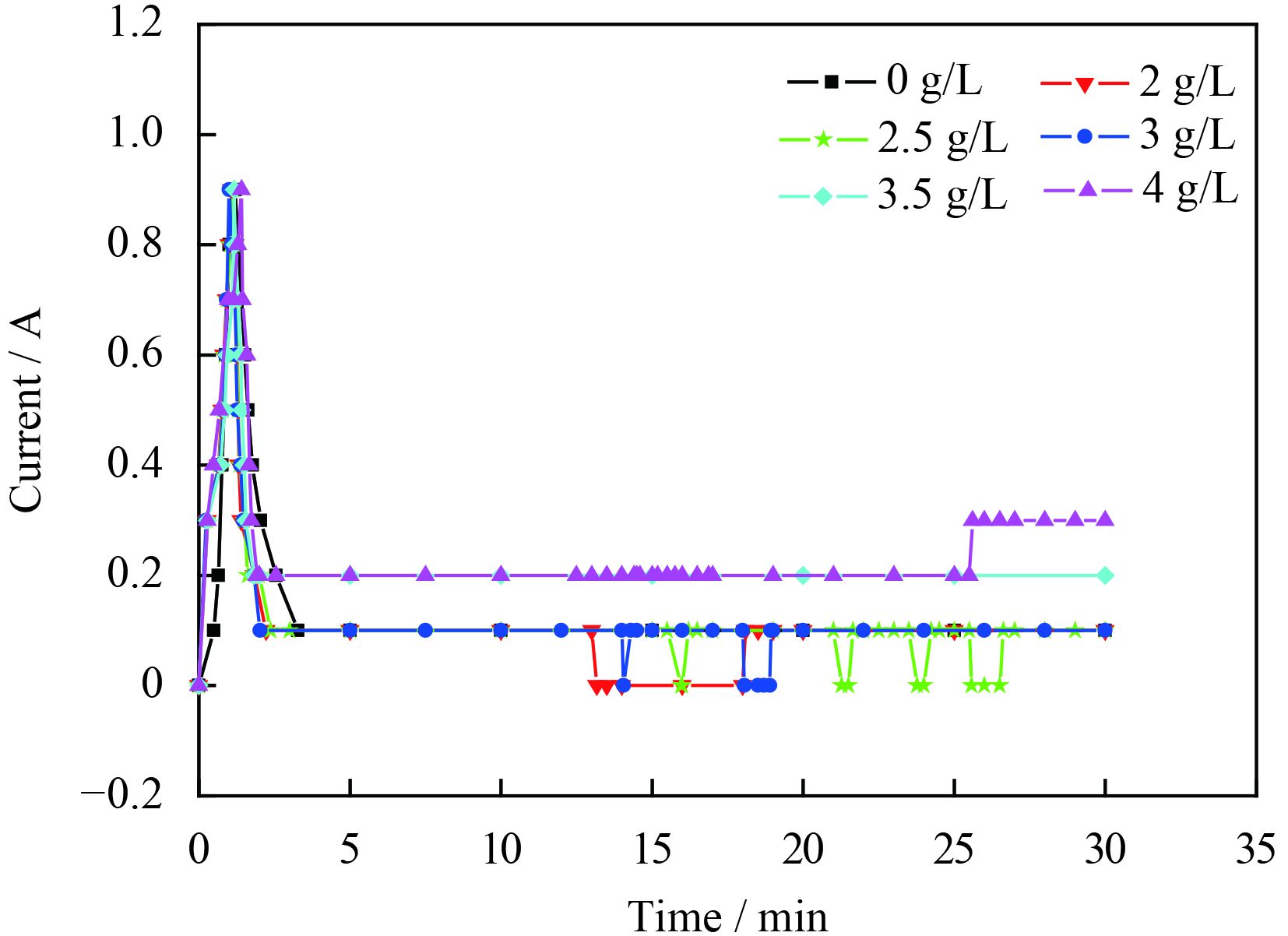

3 添加剂Y(NO3)3对微弧氧化膜的影响 3.1 Y(NO3)3对微弧氧化膜宏观形貌的影响图7是不同Y(NO3)3制备的微弧氧化膜宏观形貌,由图可知:当添加3.5 g/L和4 g/L Y(NO3)3时,试样表面部分融穿,且随着Y(NO3)3增加,融穿区域变大。这是由于Y(NO3)3的加入,电解液的电导率增加。由Y(NO3)3对反应电流-时间的影响(图8)可知:当Y(NO3)3添加量为0、2、2.5和3 g/L时,反应电流变化几乎一致,只是在稳定阶段,加入Y(NO3)3电流偶尔有波动。当加入3.5 g/L和4 g/LY(NO3)3时,微弧氧化稳定阶段电流开始增大,导致试样表面融穿出现白色斑点。

|

| 图 7 不同浓度Y(NO3)3制备的微弧氧化膜的宏观形貌 Figure 7 Macroscopic morphologies of micro-arc oxidation films under different concentrations of Y(NO3)3 |

|

| 图 8 Y(NO3)3对反应电流-时间的影响 Figure 8 Effects of Y(NO3)3 on reaction current-time |

图9是微弧氧化过程中添加与不添加Y(NO3)3制备的试样的XRD图谱。由图可知:加与不加Y(NO3)3,试样的相结构一致,主要由NbAl3和γ-Al2O3相组成,并未检测到含Y的物相,这可能是由于进入微弧氧化膜层的Y元素原子数分数不高,低于5%;且XRD的检测精度有限。

|

| 图 9 微弧氧化中含与不含Y(NO3)3试样的XRD图谱 Figure 9 XRD patterns of specimens with or without Y(NO3)3 in the micro-arc oxidation process |

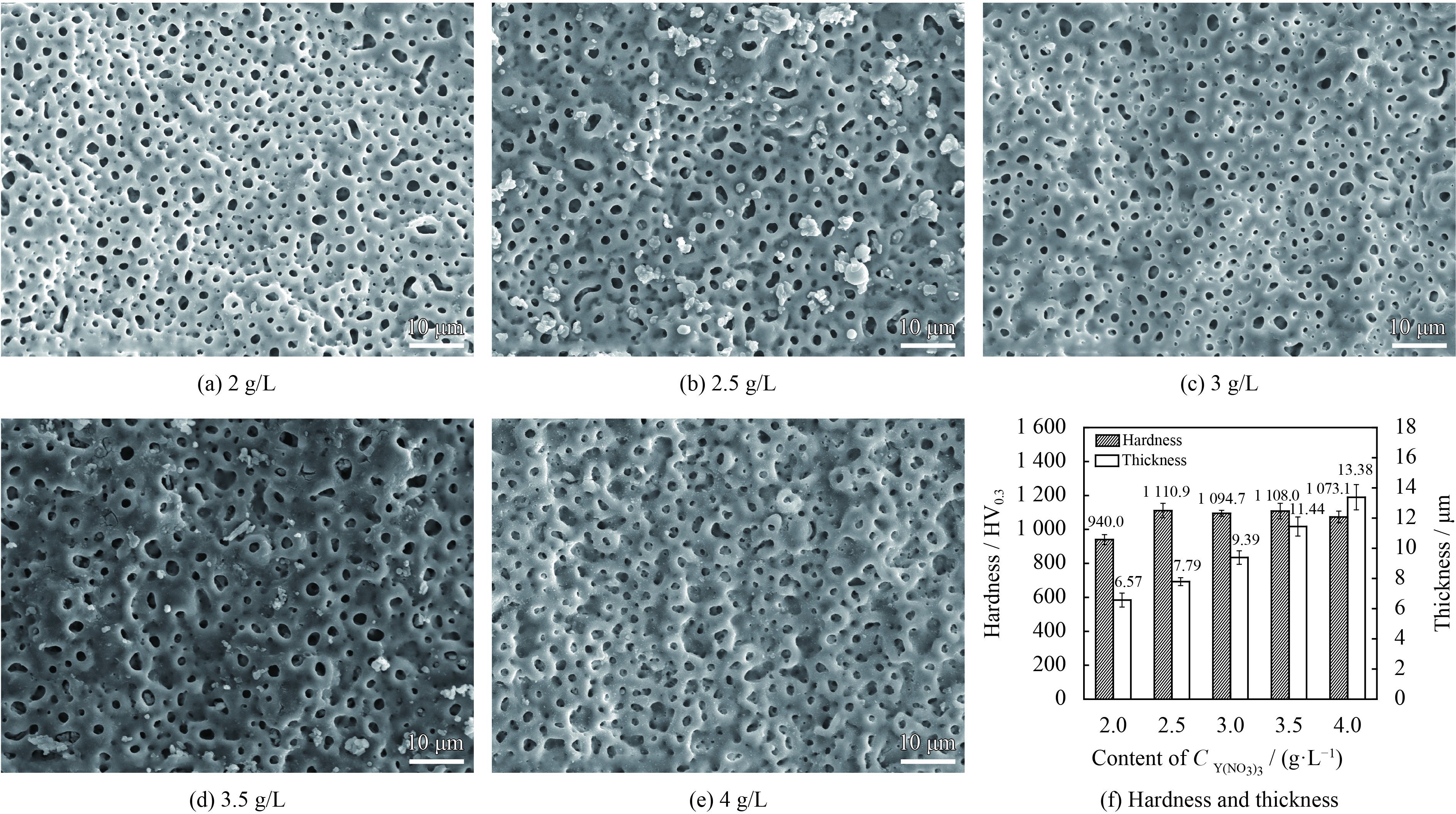

图10是不同浓度Y(NO3)3制备的微弧氧化膜微观形貌以及不同浓度所得氧化膜的硬度和厚度双柱状图。由图10(a)~(e)可见,加入Y(NO3)3可获得较均匀规则的微孔,微孔的数量和孔径相差不大;添加2.5 g/L和3.5 g/L Y(NO3)3时,表面附着白色颗粒。当添加2.5~4 g/L Y(NO3)3时,膜层的硬度差别不大;而Y(NO3)3添加量为2.5 g/L和3.5 g/L时,膜层硬度略大,这主要是受膜层表面附着的白色颗粒的影响。膜层的厚度随着Y(NO3)3浓度的增大而增大,这是因为稀土元素Y的高活性能够促进电解液的电离作用[20],当离子浓度增大,有利于膜层的形成。故当Y(NO3)3为3 g/L时,获得的膜层性能较佳。

|

| 图 10 不同浓度Y(NO3)3对微弧氧化膜表面形貌以及硬度和厚度的影响 Figure 10 Effects of different content of Y(NO3)3 on morphologies, hardness and thickness of micro-arc oxidation films |

以微弧氧化膜层硬度和厚度为评价指标,获得最优电参数为:电压380 V、频率400 Hz、占空比10%和处理时间30 min,以及Y(NO3)3的适宜添加量为3 g/L;以最佳电参数和添加剂Y(NO3)3制备MAO-Y/Al/C103试样,并与不含添加剂的MAO/Al/C103对比,研究其抗热腐蚀性。

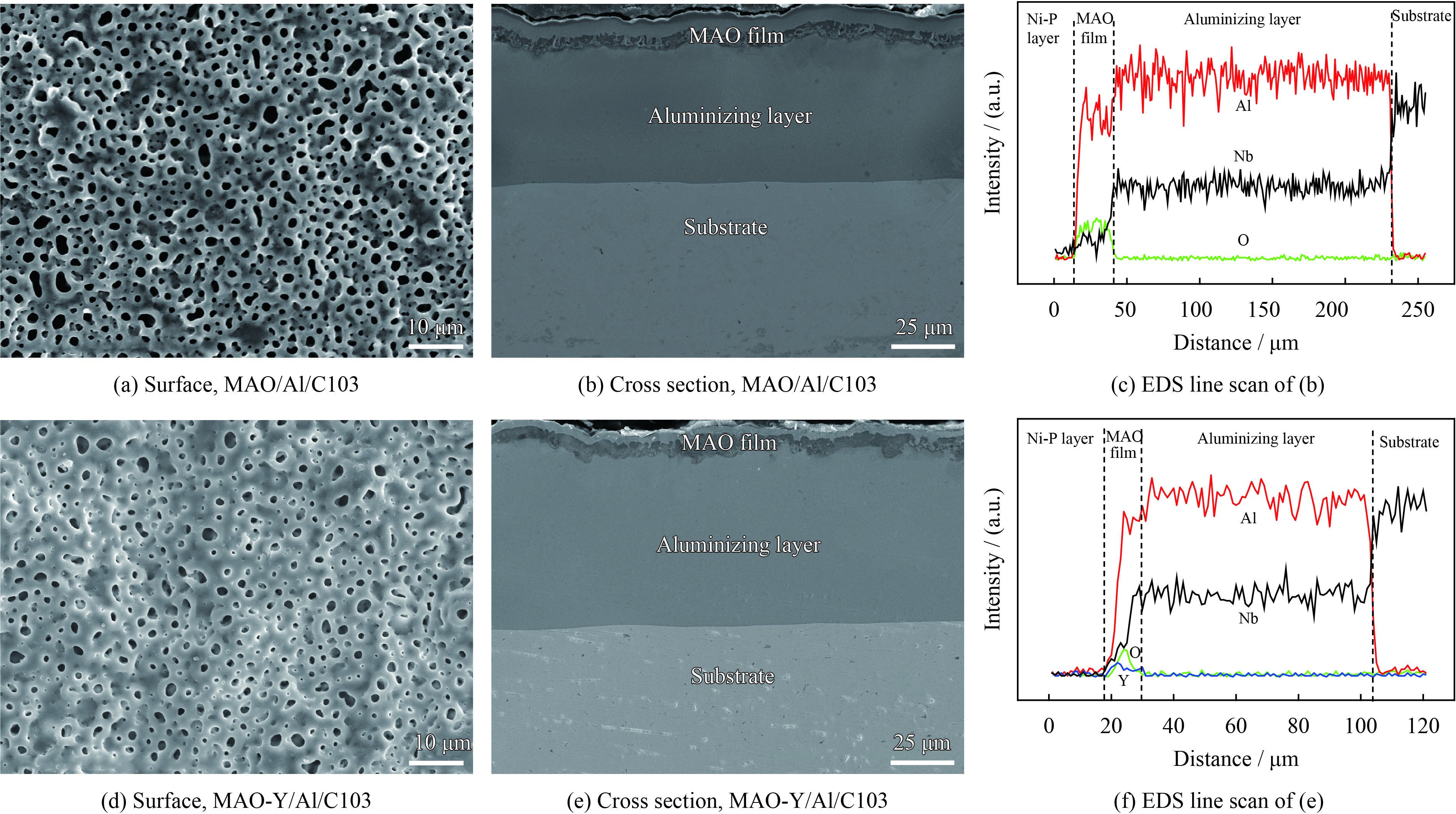

图11是MAO/Al/C103和MAO-Y/Al/C103试样热腐蚀前的微观形貌。从图中可知:含与不含Y(NO3)3所制备的试样差别很小,都由渗铝层和微弧氧化膜层组成;EDS线扫描发现,Al、Nb、O和Y元素的分布和涂层结构吻合;表面呈现多孔结构,孔分布密集。对其微弧氧化膜层进行EDS元素分析,如表2所示,MAO-Y/Al/C103试样的微弧氧化膜层存在Y元素;与MAO/Al/C103试样对比发现,微弧氧化膜层中的Nb元素含量显著增加,而Al、O元素含量有所减少。

|

| 图 11 MAO/Al/C103和MAO-Y/Al/C103试样热腐蚀前的微观形貌及线扫描 Figure 11 Morphologies and corresponding EDS line scan of the MAO/Al/C103 and MAO-Y/Al/C103 before hot corrosion |

| Specimens | Al | Nb | O | Y |

| MAO/Al/C103 | 41.04 | 5.97 | 52.99 | |

| MAO-Y/Al/C103 | 21.80 | 31.2 | 43.80 | 3.20 |

图12是MAO/Al/C103和MAO-Y/Al/C103试样在900 ℃的75%Na2SO4和25%NaCl(w/%)混合熔融盐中热腐蚀50 h的增重曲线。由图可知,试样的质量随着热腐蚀时间的延长而增大。未经任何处理的铌合金C103热腐蚀严重,出现粉化,增重非常明显,50 h的增重量为253.10 mg/cm2;MAO/Al/C103和MAO-Y/Al/C103试样20 h前热腐蚀增重相对缓慢,20 h后热腐蚀增重加快,50 h后的增重分别为55.71 mg/cm2和45.59 mg/cm2。说明添加Y(NO3)3制备的MAO-Y/Al/C103试样具有更加优异的抗热腐性能。

|

| 图 12 MAO/Al/C103和MAO-Y/Al/C103试样在900 ℃的热腐蚀增重 Figure 12 Mass gains of the MAO/Al/C103 and MAO-Y/Al/C103 after hot corrosion at 900 ℃ |

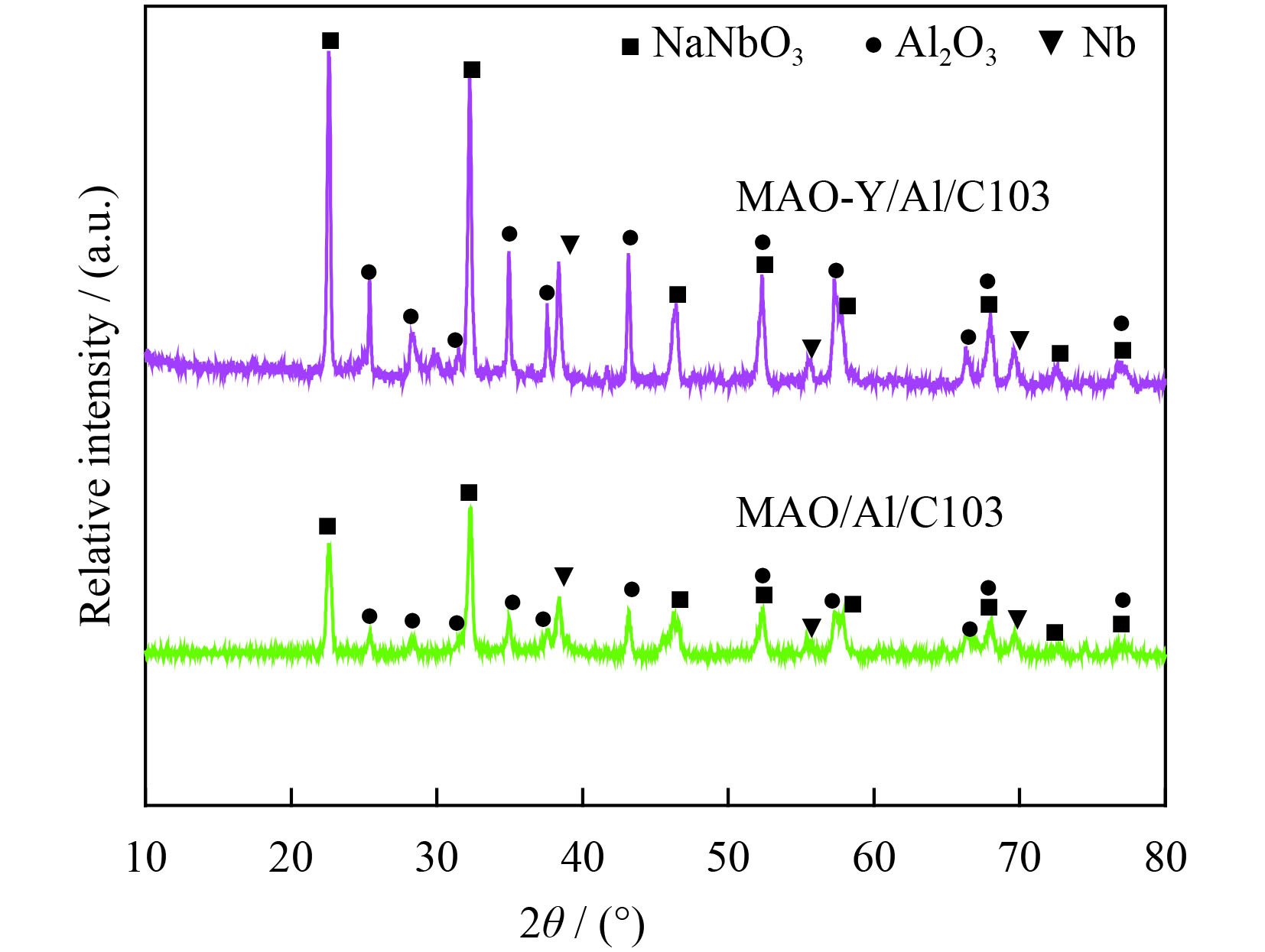

图13是MAO/Al/C103和MAO-Y/Al/C103试样在900 ℃的75%Na2SO4和25%NaCl混合熔融盐中热腐蚀50 h的XRD图谱。MAO/Al/C103和MAO-Y/Al/C103试样热腐蚀后的相结构区别不明显,主要由NaNbO3、Al2O3和Nb相组成。

|

| 图 13 MAO/Al/C103和MAO-Y/Al/C103试样在900 ℃热腐蚀50 h的XRD图谱 Figure 13 XRD patterns of the MAO/Al/C103 and MAO-Y/Al/C103 after hot corrosion at 900 ℃ for 50 h |

图14是MAO/Al/C103和MAO-Y/Al/C103试样900 ℃热腐蚀后的形貌及截面区域EDS。由图可知:MAO/Al/C103试样经热腐蚀50 h后,立方结构的NaNbO3在微孔附近形成,部分沉积在微孔中(图14(a));而MAO-Y/Al/C103表面堆积大量大小不一的NaNbO3,微弧氧化的微孔几乎消失(图14(d))。观察截面形貌(图14(b)(e))发现:MAO/Al/C103和MAO-Y/Al/C103试样热腐蚀后的截面形貌差异不大,都由内外氧化膜层和渗铝层组成,渗铝层仍保持完整;MAO/Al/C103内层氧化膜厚度明显大于外层氧化膜,而MAO-Y/Al/C103的内外氧化膜层厚度相差不大。根据区域EDS分析(图14(c)(f)),O、Na从外到内减少,Nb、Al和Hf从外到内增,其中Hf元素变化不明显。MAO-Y/Al/C103中内外氧化膜层的Nb元素高于MAO/Al/C103,O元素则反之。

|

| 图 14 MAO/Al/C103和MAO-Y/Al/C103试样900 ℃热腐蚀后的形貌及截面区域EDS Figure 14 Morphologies and EDS analysis of element content in the cross section of the MAO/Al/C103and MAO-Y/Al/C103 after hot corrosion at 900 ℃ |

75%Na2SO4和25%NaCl混合盐熔点为620 ℃,因此在900 ℃试验温度下混合盐呈现熔融态,SO42−存在以下热平衡[21],如式(1)和(2)所示:

在热腐蚀初始阶段,O2可通过微弧氧化微孔扩散至渗铝层界面,与NbAl3反应生成Nb2O5和Al2O3;O2的不断消耗会促进SO42−的热分解,于是氧化物遭受碱性腐蚀(O2−);而Al2O3在熔融盐腐蚀下不断地溶解(式(3))和生成(式(4)),最终形成无保护性的Al2O3粒子[22]:

而Nb2O5和Na2O会在微弧氧化微孔附近反应形成稳定的立方结构NaNbO3[21],如式(5)所示;随着热腐蚀的进行,NaNbO3不断长大和增多,会逐渐堵塞微弧氧化微孔。因此MAO/Al/C103和MAO-Y/Al/C103试热腐蚀50 h生成NaNbO3、Al2O3相,且未检测到Nb2O5相。

由表2已知:Y(NO3)3的添加导致微弧氧化膜层中Nb元素的含量大大增加,那么在热腐蚀初期会氧化形成更多的Nb2O5,而Nb2O5又会和Na2O生成更多的NaNbO3,同时使外层氧化物膜层增厚,与图14(d)(e)观察到的结果相吻合。因此MAO-Y/Al/C103试样热腐蚀后大量NaNbO3堆积、堵塞微弧氧化微孔,导致微孔几乎消失;而微孔的减少以及大量NaNbO3沉积在微孔,进一步阻碍了熔盐和氧的向内扩散,提高了其抗热腐蚀性,表现为热腐蚀增重降低。

5 结 论(1) 以微弧氧化膜层硬度和厚度为评价指标,获得最优工艺参数为:电压380 V、频率400 Hz、占空比10%和处理时间30 min,以及Y(NO3)3的适宜添加量为3 g/L。

(2) MAO/Al/C103和MAO-Y/Al/C103试样都由NbAl3和γ-Al2O3相组成;经900 ℃熔融混合盐中热腐蚀50 h后生成NaNbO3和Al2O3相,其增重分别为55.71 mg/cm2和45.59 mg/cm2;MAO-Y/Al/C103由于Y(NO3)3的添加导致微弧氧化膜层中Nb元素的含量增大,从而在热腐蚀阶段有更多的NaNbO3生成以及微弧氧化微孔大幅减小,具有更好的抗热腐性。

| [1] | KRISHANA L R, GUPTA P S V N B, SUNDARARAJAN G. The influence of phase gradient within the micro arc oxidation (MAO) coatings on mechanical and tribological behavior[J]. Surface & Coatings Technology, 2015, 269: 54-63. |

| [2] |

毛政, 李洪, 张津, 等. TC4钛合金微弧氧化-溶胶凝胶复合涂层的制备及其抗高温氧化性能[J]. 中国表面工程, 2015, 28(3): 76-81.

MAO Z, LI H, ZHANG J, et al. High temperature oxidation resistance properties of composite coatings on TC4 titanium alloy prepared by micro-arc oxidation and sol-gel[J]. China Surface Engineering, 2015, 28(3): 76-81 (in Chinese). |

| 点击浏览原文 | |

| [3] |

顾艳红, 马慧娟, 陈玲玲, 等. Ti6Al4V钛合金超声波冷锻/微弧氧化涂层的制备及耐磨性能[J]. 中国表面工程, 2016, 29(1): 87-95.

GU Y H, MA H J, CHEN L L, et al. Wear resistance of MAO coated Ti6Al4V alloy prepared by ultrasonic cold forging technology[J]. China Surface Engineering, 2016, 29(1): 87-95 (in Chinese). |

| 点击浏览原文 | |

| [4] |

许安, 周敏, 杨阳, 等. CrON扩散阻挡层对NbCrAl涂层与Nb基高温合金元素互扩散的影响[J]. 航空学报, 2015, 36(11): 3734-3741.

XU A, ZHOU M, YANG Y, et al. Influence of CrON diffusion barrier on elements inter-diffusion between NbCrAl coating and Nb-based superalloy[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(11): 3734-3741 (in Chinese). |

| 点击浏览原文 | |

| [5] |

秦泽华, 杨阳, 黄祖江, 等. 铌基合金表面Al-B包埋共渗层的组织及抗氧化性能[J]. 材料保护, 2015, 48(7): 15-19.

QIN Z H, YANG Y, HUANG Z J, et al. Oxidation resistance and microstructure of Al-B co-deposition coating prepared on niobium alloy by pack cementation process[J]. Materials Protection, 2015, 48(7): 15-19 (in Chinese). |

| 点击浏览原文 | |

| [6] | MAJUMDAR S, KISHOR J, PAUL B, et al. Isothermal oxidation behavior and growth kinetics of silicide coatings formed on Nb-1Zr-0.1C alloy[J]. Corrosion Science, 2015, 95: 100-109. |

| 点击浏览原文 | |

| [7] | MASTANAIAH P, REDDY G M, PRASAD K S, et al. An investigation on microstructures and mechanical properties of explosive cladded C103 niobium alloy over C263 nimonic alloy[J]. Journal of Materials Processing Technology, 2014, 214(11): 2316-2324. |

| 点击浏览原文 | |

| [8] |

殷磊, 易丹青, 肖来荣, 等. 铌及铌合金高温抗氧化研究进展[J]. 材料保护, 2003, 36(8): 4-8.

YIN L, YI D Q, XIAO L R, et al. Research progress in high temperature oxidation resistance of Nb and Nb-based alloys[J]. Materials Protection, 2003, 36(8): 4-8 (in Chinese). |

| 点击浏览原文 | |

| [9] |

王蓉莉. 医用锆材、铌材微弧氧化膜的制备表征及其特性研究[D]. 广州: 暨南大学, 2010: 44-46.

WANG R L. Preparation, characterization and property of the microarc oxidation of medical zirconium material and niobium material[D]. Guangzhou: Jinan University, 2010, 44-46 (in Chinese). |

| [10] | NORLIN A, PAN J, LEYGRAF C. Fabrication of porous Nb2O5 by plasma electrolysis anodization and electrochemical characterization of the oxide[J]. Journal of Vacuum Science and Technology B, 2006, 153(7): 1436-1439. |

| [11] |

魏文庆, 姜军生, 陆述田, 等. 合金元素对Nb-Ti-Al-C合金氧化行为的影响[J]. 材料热处理学报, 2015, 36(5): 54-60.

WEI W Q, JIANG J S, LU S T, et al. Effect of alloying elements on oxidation behavior of Nb-Ti-Al-C alloys at high temperature[J]. Transactions of Materials and Heat Treatment, 2015, 36(5): 54-60 (in Chinese). |

| 点击浏览原文 | |

| [12] |

田晓东, 郭喜平. 铌基超高温合金表面Si-Al包埋共渗抗氧化涂层的组织形成[J]. 中国有色金属学报, 2008, 18(1): 7-12.

TIAN X D, GUO X P. Structure formation of co-deposition of Si and Al coatings on advanced Nb-based ultrahigh temperature alloy by pack cementation process[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(1): 7-12 (in Chinese). |

| 点击浏览原文 | |

| [13] |

王健, 张平祥, 胡锐, 等. Ni-Cr-W高温合金渗铝涂层1100℃恒温氧化行为[J]. 稀有金属与材料工程, 2015, 44(5): 169-1172.

ZHANG J, ZHANG P X, HUI R, et al. Isothermal oxidation behaviors of packed aluminide coatings of Ni-Cr-W superalloy at 1100℃[J]. Rare Metal Materials and Engineering, 2015, 44(5): 1169-1172 (in Chinese). |

| 点击浏览原文 | |

| [14] |

王晖. Q235低碳钢表面陶瓷膜的制备与性能研[D]. 青岛: 青岛科技大学, 2014: 60-61.

WANG H. Preparation and properties of ceramic coating on Q235 low-carbon steel by micro-arc oxidation[D]. Qingdao: Qingdao University of Science and Technology, 2014, 60-61 (in Chinese). |

| [15] |

郭豫鹏, 狄士春, 吕鹏翔, 等. CeO2对2A12铝合金微弧氧化膜层组织和性能的影响[J]. 稀有金属材料与工程, 2015, 44(9): 2240-2244.

GUO Y P, DI S C, LV P X, et al. Effects of CeO2 on microstructure and properties of micro-arc oxidation coatings on 2A12 aluminum alloy[J]. Rare Metal Materials and Engineering, 2015, 44(9): 2240-2244 (in Chinese). |

| [16] |

洪尚坤, 黎清宁, 屈婧婧, 等. 硝酸铈添加剂对7075铝合金微弧氧化陶瓷膜特性的影响[J]. 中国表面工程, 2014, 27(6): 116-121.

HONG S K, LI Q N, QU J J, et al. Effects of Ce(NO3)3 additive on the properties of micro-arc oxidation coatings formed on 7075 aluminum alloy[J]. China Surface Engineering, 2014, 27(6): 116-121 (in Chinese). |

| 点击浏览原文 | |

| [17] |

辛铁柱. 铝合金表面微弧氧化陶瓷膜生成及机理的研究[D]. 哈尔滨: 哈尔滨工业大学, 2006: 62-64.

XIN T Z. Research on the formation and mechanism of ceramic coating prepared by micro-arc oxidation on surface of aluminum alloy[D]. Harbin: Harbin Institute of Technology, 2006, 62-64 (in Chinese). |

| [18] |

孙志华, 国大鹏, 刘明, 等. 工艺参数对2A12铝合金微弧氧化陶瓷层生长的影响[J]. 航空材料学报, 2009, 29(6): 59-65.

SUN Z H, GUO D P, LIU M, et al. Effect of technological parameters on formation process of ceramic films fabricated by micro-arc oxidation[J]. Journal of Aeronautical Material, 2009, 29(6): 59-65 (in Chinese). |

| 点击浏览原文 | |

| [19] | ZOU B, GUO-HUA LV, ZHANG G L, et al. Effect of current frequency on properties of coating formed by microarc oxidation on AZ91D magnesium alloy[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(5): 1500-1505. |

| 点击浏览原文 | |

| [20] |

国春艳. 含稀土盐复合电解液体系中ZAlSi12合金表面微弧氧化膜的形成及表征[D]. 呼和浩特: 内蒙古工业大学, 2010: 59-60.

GUO C Y. Formation and characterization of MAO coatings formed in electrolyte containing rare-earth salts on ZAlSi12 alloy surface[D]. Huhehaote: Inner Mongolia University of Technology, 2010: 59-60 (in Chinese). |

| [21] | QIAO Y Q, GUO X P, LI X. Hot corrosion behavior of silicide coating on an Nb-Ti-Si based ultrahigh temperature alloy[J]. Corrosion Science, 2014, 91: 75-85. |

| [22] | CHAO H, YONG L, YAN W, et al. Hot corrosion behavior of Ni-xCr-6.8Al based alloys[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(11): 2348-2357. |

| 点击浏览原文 |