钛合金由于其密度小、比强度高、耐腐蚀等优异的性能被誉为“宇宙金属”,在航空航天和生物医学等领域有着重要的应用,但是钛合金的低耐磨性限制了其在摩擦学领域更广泛的应用[1-2]。

随着航空航天科技的飞速发展,对钛合金的性能也提出了更高的要求。近几年,针对钛合金耐磨性差、易粘着等问题,很多学者已经开展了提高钛合金硬度和耐磨性的相关研究。其中包括氧化法[3-4]、气相沉积法[5]、热喷涂[6]、离子注入[7]、表面纳米化[8]、离子渗氮[9]、激光处理[10-11]等方法。其中激光表面织构(Laser surface texturing, LST)由于具有加工效率高、精度高、环境清洁以及可在常温常压下加工的特点受到了越来越多的重视[12]。王斌等[13]研究了激光织构化对45钢和12Cr两种材料表层硬度的影响以及其干摩擦条件下的磨损机理,结果表明,激光织构除了可以捕获磨屑还可以明显增加表面硬度,并且对于不同材料,织构对磨损率的影响也有很大的区别。Renu等[14]研究了激光织构的摩擦学性能和腐蚀行为,结果表明,织构化后样品表面的纳米硬度和杨氏模量都得到了明显提升,相对于未处理样品,织构化后的样品抗磨损性能有了显著提升。连峰等[15]在Ti-6Al-4V表面构造不同织构图案,研究了不同图案对干摩擦性能的影响,结果表明,激光织构处理后表面硬度明显增加,适当间距下的凹坑织构可以减小摩擦因数。虽然许多研究中都提到激光表面织构技术可以提升钛合金的抗磨损性能,但是关于油润滑条件下激光织构形状参数对钛合金的摩擦学性能影响的研究还比较少。

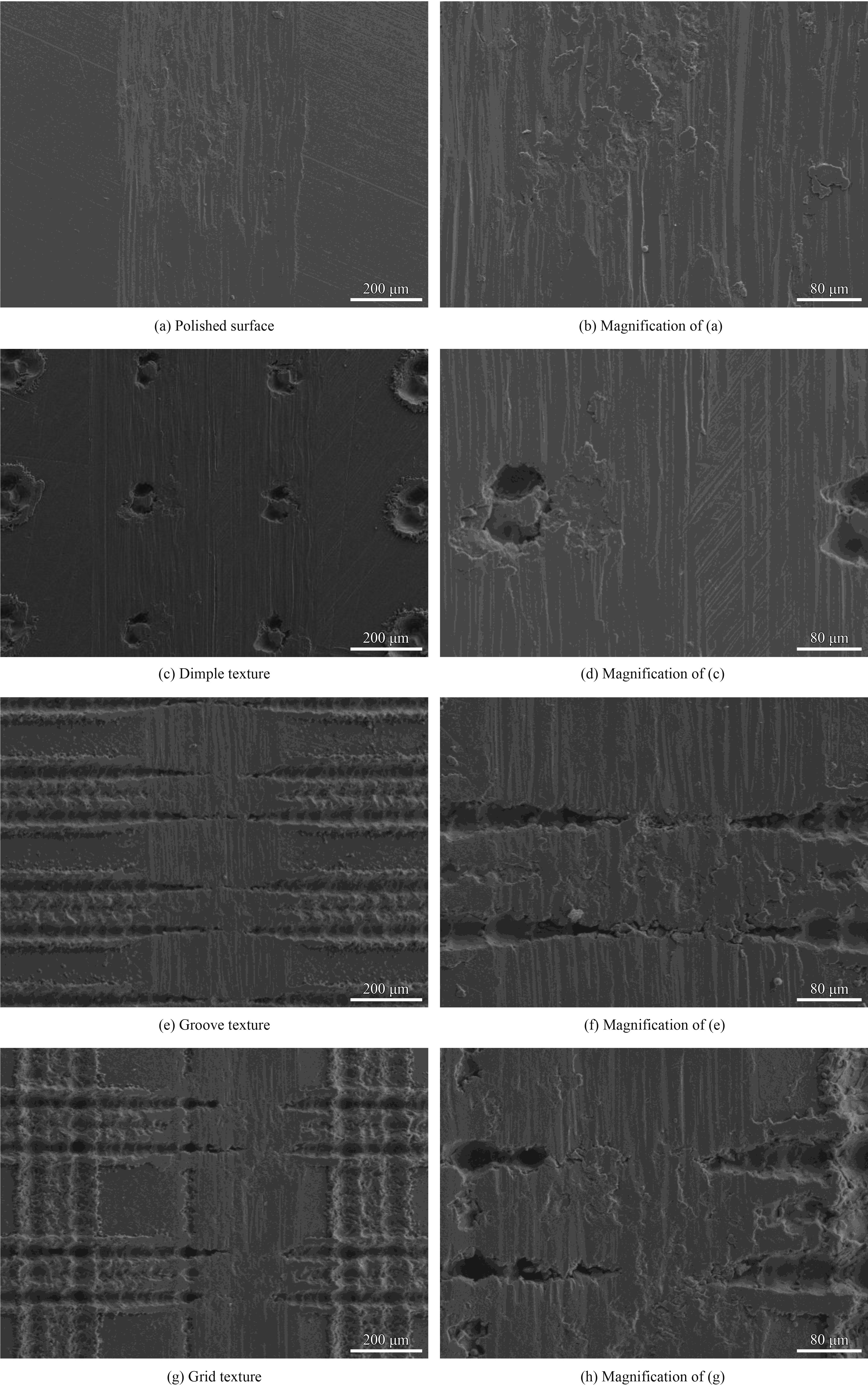

文中利用激光技术在TC4钛合金样品表面刻蚀出点阵型、沟槽型及网格型织构,基于CSM TRB球盘式摩擦磨损试验机研究织构形状参数对钛合金摩擦学性能的影响,并分析表面织构对钛合金磨损机制的作用规律,以期为钛合金表面织构参数的选择提供参考。

1 试 验试验所用的材料为TC4,其成分见表1。使用线切割加工样品尺寸为10 mm×10 mm×3 mm。激光织构加工前依次用400、600、800、1 000和1 200号金刚石砂纸研磨,用丙酮、酒精超声清洗掉表面的杂质及油污。采用LM-S-YLP20F激光加工设备,激光波长1 060 nm,激光频率20 kHz,速度800 mm/s,试验工作电压AC 220 V,电流10 A,功率10 W。最后得到间距分别为100,200和300 μm的点阵型织构,沟槽型及网格型织构,其中点阵型织构的直径为100,150和200 μm,沟槽型及网格型织构的宽度分别为100,150和200 μm,网格型织构直线间的夹角为90°。

| Element | Al | V | Fe | O |

| Content | 6.110 | 4.030 | 0.120 | 0.080 |

| Element | N | H | C | Ti |

| Content | 0.030 | 0.001 | 0.02 | Bal. |

采用CSM TRB球盘式摩擦磨损试验机进行往复摩擦磨损试验,载荷为3 N,直线往复单次行程4 mm,频率5 Hz,速度为6.28 cm/s,总长度73 m。摩擦副为Ф 4 mm的Si3N4磨球。试验在室温25 ℃,大气环境中进行,空气湿度为30%,润滑油为基础油PAO4。

采用JSM-7001 F型扫描电镜,OLYMPUS BX51M金相显微镜对样品织构表面和磨痕的微观形貌进行观察。利用Nano-Map-D 3D型白光表面形貌干涉仪得到表面织构和磨痕的三维形貌以及横截面的轮廓及粗糙度。

2 织构的表面形貌图1为激光表面织构处理后钛合金样品的表面微观形貌及三维形貌。其中,图1(a)(d)为直径200 μm、间距100 μm的点阵型织构的表面微观形貌和三维形貌,可见在钛合金表面被激光刻蚀出规则排列的点阵型织构,每个点坑中心有突起的峰,并且在点坑边缘有凸起的毛刺,这是由于激光束在刻蚀钛合金时飞溅的金属在点坑中心和边缘聚集冷却而形成的。图1(b)(e)为宽度200 μm、间距300 μm的沟槽型织构的表面微观形貌和三维形貌。通过激光脉冲的水平移动刻蚀出来的沟槽中间同样存在因金属飞溅聚集而形成的脊状结构。图1(c)(f)为宽度150 μm、间距100 μm的网格型织构的表面微观形貌和三维形貌。由图可见,网格型织构相对点坑型织构和沟槽型织构更粗糙,并且在凹槽内夹杂着织构化过程中产生的凝固的熔滴。

在图1中可以观察到织构化后表面的粗糙度明显增加。由Nano-Map-D 3D型白光表面形貌干涉仪测得激光织构化后点坑型织构、沟槽型织构和网格型织构的表面二维形貌粗糙度Sa分别为1 738,2 487和4 379 nm,而未经织构处理样品的表面粗糙度为53.9 nm,这说明表面织构处理会明显增加钛合金表面的粗糙度。

|

| 图 1 激光表面织构处理钛合金样品表面的微观形貌及三维形貌 Figure 1 Microstructure and 3D profile of laser surface textured titanium alloy sample |

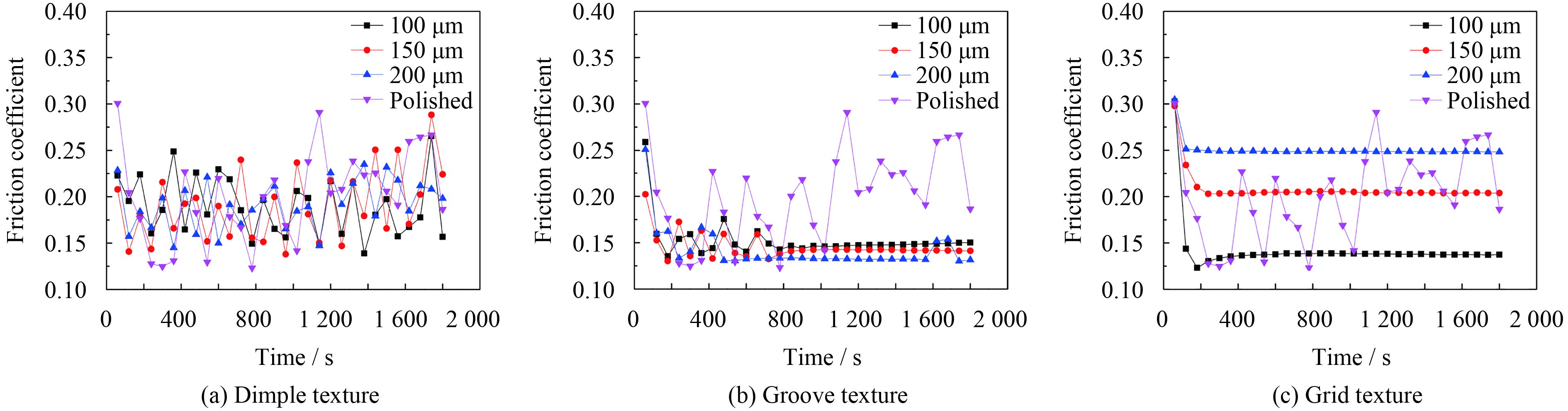

图2为不同形状织构在间距100 μm时不同宽度(直径)对应的摩擦因数,其中沟槽型织构的沟槽方向与摩擦试验滑动方向垂直。图2(b)(c)中沟槽型和网格型织构在摩擦试验开始摩擦因数先下降,这是由织构化产生的毛刺被磨穿去除导致的;而点阵型织构的摩擦因数整个试验过程中波动较大。由图2(a)可见,点阵型织构的摩擦因数在整个试验过程中波动较大,在试验1 500 s后摩擦因数开始增加,数值与未经织构化处理样品相差不大,这说明在整个试验中点阵型织构表面没有形成完整的润滑膜,处于边界润滑阶段;在1 500 s后,织构被完全磨平,摩擦因数和未处理的样品相近。图2(a)中不同直径的点阵型织构的摩擦因数无明显差别,说明在文中的试验参数下,点坑的直径对摩擦因数没有明显影响。图2显示,在试验开始后,摩擦因数有小幅度的波动,约780 s后逐渐稳定。在稳定阶段,宽度为100 μm的沟槽型织构的摩擦因数最大,其次为直径为150 μm的沟槽型织构,直径为200 μm的沟槽型织构的摩擦因数最小,且沟槽型织构的摩擦因数均比未处理样品的小。即随沟槽型织构宽度的增加,摩擦因数减小。在图2(c)中,网格型织构的摩擦因数较为稳定,不同宽度网格型织构的摩擦因数随宽度增加而增大。

|

| 图 2 表面织构在相同间距下不同宽度(直径)的摩擦因数(间距100 μm) Figure 2 Friction coefficient of textured surface in different width (Interval of 100 μm) |

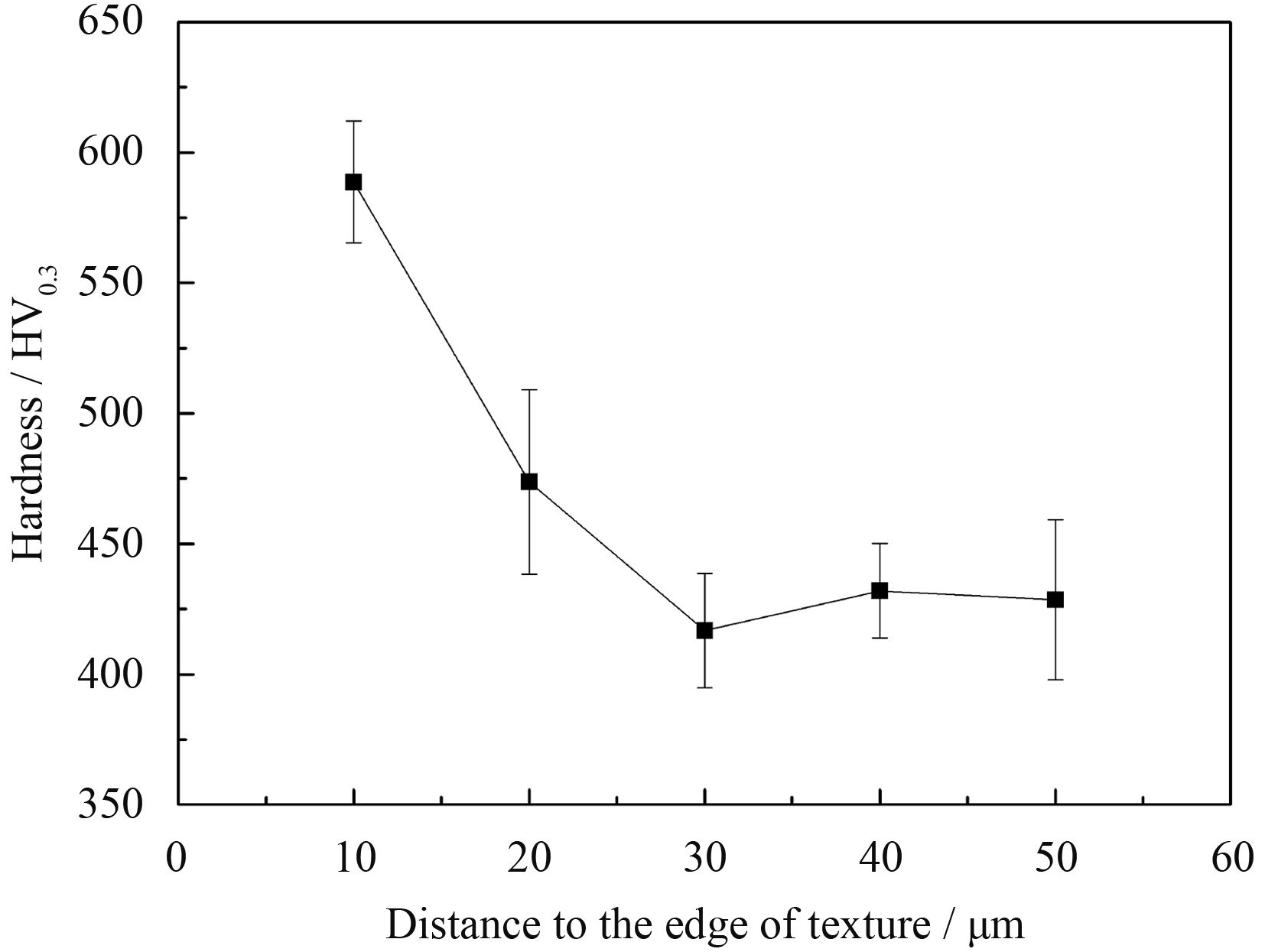

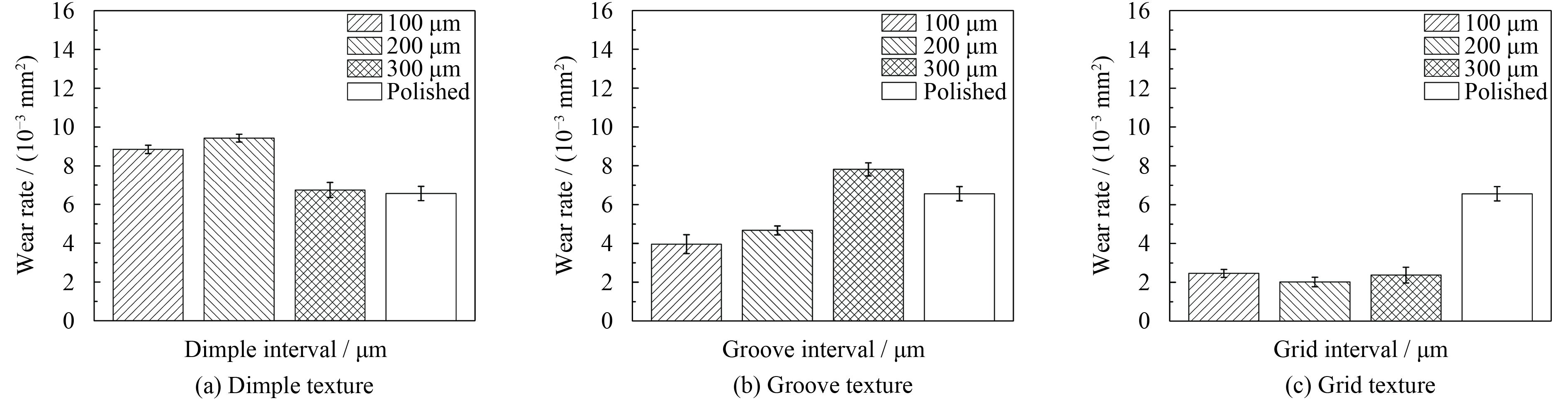

图3为不同形状类型织构在间距100 μm时不同(宽度)直径对应的磨损率。图3(a)中3种直径的点阵型织构的磨损率和未经织构化处理的样品的磨损率没有明显差异,即对于间距100 μm的点阵型织构直径对其磨损率影响不明显,文中3种直径的点阵型织构均不能有效提升钛合金的摩擦学性能。由图3(b)可见,宽度为100 μm的沟槽型织构磨损率很高,说明该形状参数的沟槽型织构无法提升钛合金的耐磨性。而宽度为150 μm的沟槽型织构的磨损率最小,仅为未处理原始样品的约1/2。织构化后,试样的表面粗糙度增加,会降低试样的摩擦学性能。但是,由图4可见激光表面由于织构化是一个高温加工过程,激光束加工后的急速冷却可以使钛合金的硬度由未处理前的416 HV0.3提升至588 HV0.3,并且表面织构可以起到捕获摩擦过程中产生的磨屑,储存润滑油,起到减少磨粒磨损和粘着磨损的作用。图3(c)所示的网格型织构的磨损率表明,宽度为100 μm网格型织构的磨损率最大,甚至大于未经织构化处理的原始样品,而宽度为200 μm时磨损率最小。因为网格型织构的密度较点阵型和沟槽型织构都大,且随着宽度的增加,网格型织构的表面粗糙度增大,因此网格型织构的摩擦系数随宽度增大而增大。但随着激光加工的面积率增加,钛合金表面硬度较高的热影响区也随之增大。并且织构存储润滑油和磨屑的能力也有所提升,从而显著提升钛合金的耐磨性能。

|

| 图 3 表面织构在相同间距下不同宽度(直径)的磨损率(间距100 μm) Figure 3 Wear rates of textured surface in different width (Interval of 100 μm) |

|

| 图 4 织构热影响区截面显微硬度 Figure 4 Cross section hardness of texture heat-affected zone |

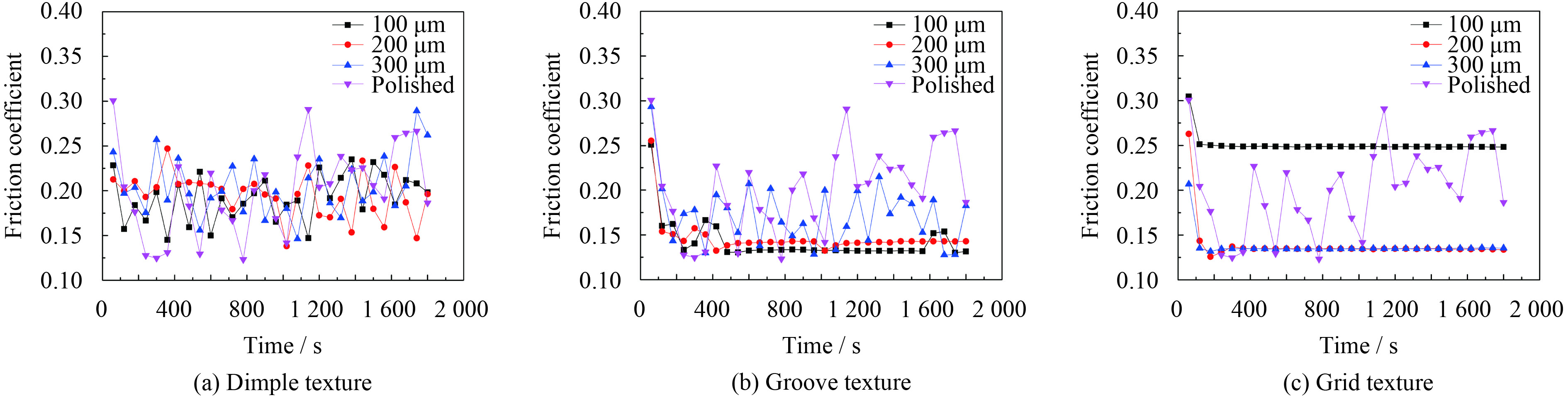

图5为不同形状织构在宽度(直径)200 μm时不同间距对应的摩擦因数。图5(a)中,点阵型织构的摩擦因数的波动都比较大,几乎未提升钛合金的减摩性能。由图5(b)中可以看出,间距300 μm的织构摩擦因数最大,且波动也较大;间距为100 μm和200 μm的织构的摩擦因数均较低且稳定,摩擦因数呈现出随着间距的增加而增加的趋势。在图5(c)中,间距为100 μm网格型织构的摩擦因数虽然稳定,但是明显比其他两种间距织物和未处理样品的摩擦因数高,而其他两种间距对应的摩擦因数均低且稳定。

|

| 图 5 表面织构在相同宽度(直径)下不同间距的摩擦因数(直径/间距200 μm) Figure 5 Friction coefficient of textured surface in different width (Diameter or width of 200 μm) |

图6为不同形状织构在宽度(直径)200 μm时不同间距对应的磨损率。由图6(a)可见,直径200 μm时,3种间距的点阵型织构都比未经织构化处理的样品磨损率高,不能起到提高钛合金耐磨性的作用。图6(b)中,当间距为100 μm和200 μm时,沟槽型织构的磨损率比未经织构化处理样品的磨损率低,且随着间距的增加,钛合金的磨损率逐渐增加,到了间距为300 μm时,织构磨损率超过了未经织构化处理的样品的磨损率。在图6(c)中,网络织构化处理后的样品的磨损率比未经织构化处理的样品的磨损率小得多。

对比图2和图5中3种不同织构形状宽度和间距对摩擦因数的影响,可以得到,宽度和间距两个参数对点阵型织构的摩擦因数影响最小,对沟槽型织构的影响次之,对网格型织构的影响最大。这说明,随着织构密度的增加,织构宽度和间距对织构摩擦因数的影响也会越来越显著。

综上所述,表面织构对钛合金耐磨性能的影响可分为两方面,一方面增加表面粗糙度等不利于钛合金的减摩耐磨,而另一方面捕获磨屑和储存润滑油等作用有利于钛合金的减摩耐磨。就磨损率而言,网格型织构对钛合金耐磨损性能的提升作用比较明显。

|

| 图 6 表面织构在相同宽度(直径)下不同间距的磨损率(直径/间距200 μm) Figure 6 The wear rates of textured surface in different width (Diameter or width of 200 μm) |

图7(a)(b)为摩擦磨损试验1 800 s后未经织构化处理的样品磨痕形貌。图7(a)中存在明显的犁沟,这是由于摩擦过程中产生的硬质磨屑在对磨副之间划伤相对较软的钛合金基体造成的。在图7(b)中可以看到有明显材料涂抹的痕迹。上述结果表明钛合金的主要磨损机制为磨粒磨损和粘着磨损。

|

| 图 7 未经织构化处理的样品和不同织构的磨痕形貌 Figure 7 Worn morphologies of polished surface and different textures |

图7(c)(d)为直径100 μm,间距200 μm的点阵型织构的磨痕形貌。在图7(c)中可以看到点阵型织构的磨痕比未经织构化处理样品的磨痕更光滑,犁沟和涂抹相对较少。图7(d)中可以看到,点坑几乎快被磨屑填满,说明织构能起到收集磨屑,减轻犁削的作用。但由于点阵型织构的密度较小,所以其减摩耐磨作用不够显著。

图7(e)(f)为宽度200 μm,间距100 μm的沟槽型磨痕形貌。在图7(f)中可以看到,织构未被完全磨平,磨痕宽度较小,且磨痕中部的沟槽几乎被磨屑填满,这说明沟槽型织构可以有效地收集磨屑,减轻犁削,提升钛合金的耐磨性。

图7(g)(h)为宽度150 μm,间距200 μm的网格型织构的磨痕形貌。在图7(g)中,网格型织构的磨痕未被完全磨平,并被磨屑填满,这说明了网格型织构同样能收集磨屑,减轻磨粒磨损。

5 结 论(1) 利用激光技术在TC4钛合金样品表面刻蚀出间距分别为100,200和300 μm,直径分别为100,150和200 μm的点阵型织构和宽度分别为100,150和200 μm的沟槽型及网格型织构。激光织构化过程中形成的凸起,毛刺等可明显使表面粗糙度增大。

(2) 基于CSM摩擦磨损试验机研究载荷3 N时织构形状参数对钛合金在油润滑条件下摩擦学性能的影响发现:对于点阵型织构,点坑的间距和直径对钛合金的摩擦因数和磨损率影响不明显,且减摩耐磨作用不佳;对于沟槽型织构,摩擦因数和磨损率随着织构宽度的增加而减小,但随着间距的增加而增加;对于网格型织构摩擦因数随着织构宽度的增加而增加,但随着间距的增加而减小,而耐磨性通过比较各种形状参数织构的磨损率,发现网格型织构对钛合金耐磨性的提升更显著,其中宽度和间距均为200 μm的网格型织构磨损率最低。

(3) 通过对比分析磨痕微观形貌,发现未织构化处理的钛合金的磨损形式主要为磨粒磨损和粘着磨损,而织构可以在一定程度上起到增加表面硬度,收集磨屑,储存润滑油的作用,从而减轻钛合金的磨粒磨损和粘着磨损。

| [1] | JOHNS SM, BELL T, SAMANDI M, et al. Wear resistance of plasma immersion ion implanted Ti6A14V[J]. Surface & Coatings Technology, 1996, 85(1-2): 7-14. |

| [2] | DONG H, BELL T. Enhanced wear resistance of titanium surfaces by a new thermal oxidation treatment[J]. Wear, 2000, 238: 131-137. |

| 点击浏览原文 | |

| [3] | BENEA L, MARDARE-DANAILA E, CELIS J P. Increasing the tribological performances of Ti-6Al-4V alloy by forming a thin nanoporous TiO2 layer and hydroxyapatite electrodeposition under lubricated conditions[J]. Tribology International, 2014, 78: 168-175. |

| 点击浏览原文 | |

| [4] | ZHOU G H, DING H Y, ZHANG Y, et al. Fretting wear study on micro-arc oxidation TiO2 coating on TC4 titanium alloys in simulated body fluid[J]. Tribology Letters, 2010, 40: 319-326. |

| 点击浏览原文 | |

| [5] | DU D X, LIU D X, YE Z Y, et al. Fretting wear and fretting fatigue behaviors of diamond-like carbon and graphite-like carbon films deposited on Ti-6Al-4V alloy[J]. Applied Surface Science, 2014, 313: 462-469. |

| 点击浏览原文 | |

| [6] | CAI F, ZHOU C G, WANG N, et al. Wear behavior of low-pressure plasma-sprayed AlCuFe quasicrystalline coating on titanium alloy[J]. Vacuum, 2006, 81: 85-90. |

| 点击浏览原文 | |

| [7] | PIERRET C, MAUNOURY L, MONNET I, et al. Friction and wear properties modification of Ti-6Al-4V alloy surfaces by implantation of multi-charged carbon ions[J]. Wear, 2014, 319: 19-26. |

| 点击浏览原文 | |

| [8] | AMANOV A, CHO I S, KIM D E, et al. Fretting wear and friction reduction of CP titanium and Ti-6Al-4V alloy by ultrasonic nanocrystalline surface modification[J]. Surface & Coatings Technology, 2012, 207: 135-142. |

| [9] | CASSARA G, BANFIELDA S, AVELAR-BATISTA WILSONB J C, et al. Micro-abrasion wear testing of triode plasma diffusion and duplex treated Ti-6Al-4V alloy[J]. Wear, 2012, 274-275: 377-387. |

| 点击浏览原文 | |

| [10] | LIU X B, MENG X J, LIU H Q, et al. Development and characterization of laser clad high temperature self-lubricating wear resistant composite coatings on Ti-6Al-4V alloy[J]. Materials & Design, 2014, 55: 404-409. |

| [11] | BONSE J, KOTER R, HARTELT M, et al. Femtosecond laser-induced periodic surface structures on steel and titanium alloy for tribological applications[J]. Applied Physics A, 2014, 117: 103-110. |

| [12] |

邵天敏, 耿哲. 图形化固体薄膜技术及其摩擦学性能的研究进展[J]. 中国表面工程, 2015, 28(2): 3-4.

SHAO T M, GENG Z. Research progress in patterned thin solid film techniques and their tribological performance[J]. China Surface Engineering, 2015, 28(2): 1-26 (in Chinese). |

| 点击浏览原文 | |

| [13] |

王斌, 常秋英, 齐烨. 激光表面织构对不同材料干摩擦特性的影响[J]. 摩擦学学报, 2014, 34(4): 408-413.

WANG B, CHANG Q Y, QI Y. Effect of laser surface texture on the tribological properties of different materials under dry friction[J]. Tribology, 2014, 34(4): 408-413 (in Chinese). |

| 点击浏览原文 | |

| [14] | RENU K, TIM S, WILHELM P, et al. Laser surface textured titanium alloy (Ti-6Al-4V)-Part II-studies on bio-compatibility[J]. Applied Surface Science, 2015, 355: 104-111. |

| 点击浏览原文 | |

| [15] |

连峰, 张会臣, 庞连云. Ti6Al4V表面激光织构化及其干摩擦特性研究[J]. 润滑与密封, 2011, 36(9): 1-5.

LIAN F, ZHANG H C, PANG L Y. Laser texture manufacturing on Ti6Al4V surface and its dry tribological characteristics[J]. Lubrication Engineering, 2011, 36(9): 1-5 (in Chinese). |

| 点击浏览原文 |