2. 装甲兵工程学院 科研部,北京 100072

2. Department of Science Research, Academy of Armored Forces Engineering, Beijing 100072

树脂基摩擦材料具有高而稳定的摩擦因数、良好的耐磨性、优良的机械性能以及低廉的制备成本,广泛应用于湿式离合器及制动器[1-2]。与粉末冶金摩擦材料、碳/碳摩擦材料、陶瓷基摩擦材料和纸基摩擦材料相比[3-6],树脂基体较差的导热和耐热性能,限制了树脂基摩擦材料在高能量密度摩擦装置中的应用[7-9]。碳纤维具有良好的导热性、耐磨性和机械强度[10-11]。利用2.5D碳纤维织物结构增强树脂基体,既可增强材料的整体性,防止材料分层开裂;又能利用长纤维优良的导热性能,快速地将摩擦表面产生的大量热能传递出去,提高材料的导热、耐热性能[2-3, 12]。因此,研究2.5D碳纤维织物结构对摩擦材料温度分布的影响,对提高树脂基摩擦材料的耐热性能,扩展树脂基摩擦材料的应用范围有重要意义。

关于摩擦材料温度分布的研究,前人大多采用有限元法,以均质摩擦材料为研究对象进行探讨。Zagrodzki[13]模拟了湿式离合器工作过程中的温度分布,并进行了准静态应力分析。该研究表明,摩擦片与对偶片接触区域温度相同,摩擦副总热流密度输入应为摩擦力产生的能量密度。尤美元等[14]利用ANSYS软件分别分析了摩擦材料及对偶材料的密度、比热容和导热系数对自动变速箱离合器摩擦副温度分布的影响规律,指出提高材料的密度、比热容和导热系数是降低摩擦表面温升的有效措施。姚冠新[15]与朱爱强[16]分别利用ANSYS和Abaqus软件模拟了材料导热系数和比热容对摩擦副瞬时峰值温度的影响。结果表明,使用具有较大导热系数和比热容的摩擦材料,既可降低峰值温度,又能减小温度梯度。Ghadimi[17]等模拟了ER24PC型火车刹车盘(R920K)刹车过程中的温度分布,考虑润滑油的影响,散热肋板顶端处温度最高达499 K。

文中利用ANSYS Workbench有限元分析软件,分别建立浅交弯联、浅交直联和深交联3种结构的碳纤维织物增强树脂基摩擦材料单胞有限元模型,模拟摩擦副接合过程中的热传导过程,分析织物结构和编织密度对材料工作过程中温度分布的影响规律。

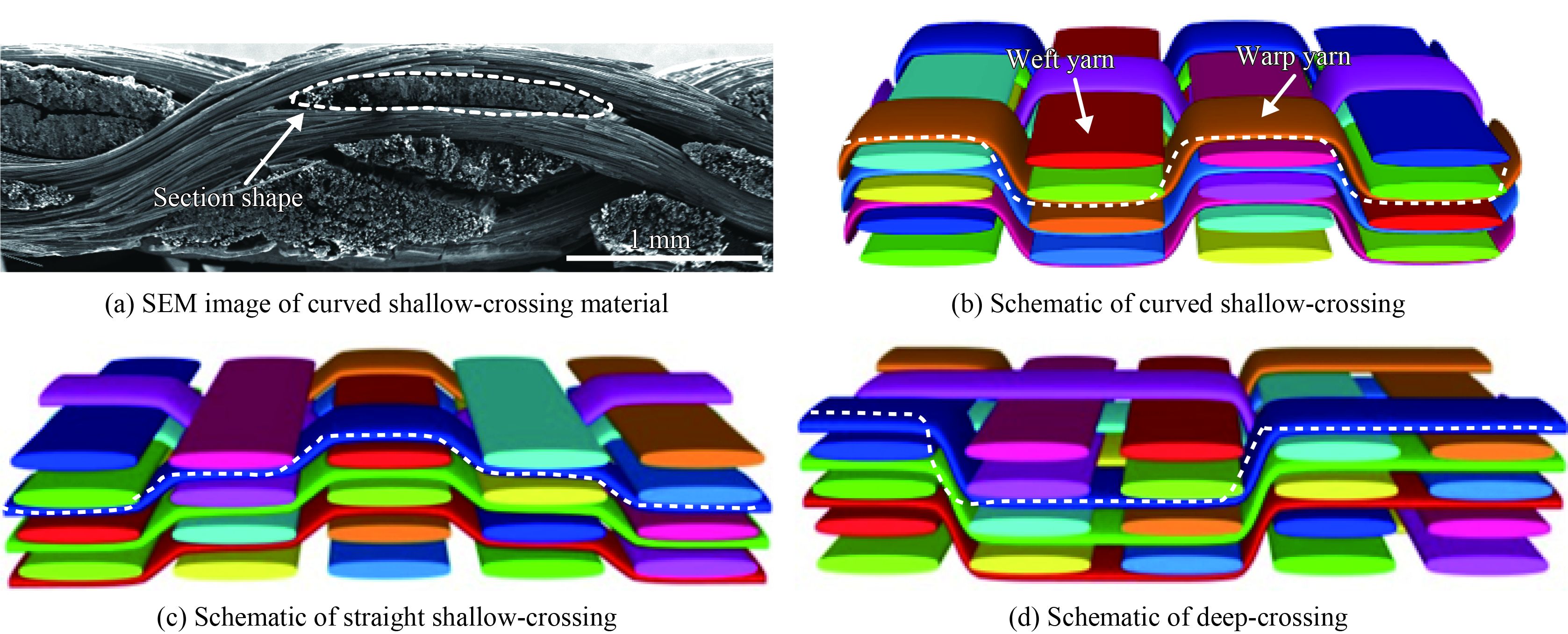

1 模型建立 1.1 几何模型湿式离合器摩擦片由摩擦层和芯板构成,通过摩擦层与对偶片的接触摩擦实现动力传输。其中芯板与对偶片材料为65Mn钢,厚度1.6 mm;摩擦层材料为碳纤维织物增强树脂基摩擦材料,厚度1.15 mm。摩擦层采用2.5D编织结构,纤维采用碳纤维T300-3K(日本东丽公司生产),树脂采用酚醛树脂(山东圣泉新材料有限公司生产)。浅交弯联结构材料截面微观形貌和3种2.5D编织结构示意图如图1所示,图中纬纱为直线纱,经纱通过不同的方式穿越纬纱,形成不同的织物结构。图1(b)为浅交弯联结构,经纱一次穿越两层纬纱,跨越一股纬纱后回到初始平面;图1(c)为浅交直联结构,经纱分两步逐层穿越两层纬纱后逐层回到初始平面;图1(d)为深交联结构,经纱一次穿越两层纬纱,跨越两股纬纱后回到初始平面。

|

| 图 1 碳纤维2.5D织物结构示意图 Figure 1 Schematic diagram of 2.5D woven of carbon fiber |

由图1(a)可知,纱线在成型压力的作用下相互挤压,截面呈扁平跑道型。根据实测值,建立如图2所示的最小单胞结构模型。单胞长a=4 mm,宽b=0.82 mm;纬纱截面宽lw=1.2 mm,厚hw=0.1 mm;经纱截面宽lj=0.8 mm,厚hj=0.15 mm;纬纱间距d=0.8 mm,芯板与对偶片各取1/2厚度cx=cd=0.8 mm。

1.2 材料参数碳纤维、树脂基体、65Mn(对偶片与芯板材料)的物理性能参数见表1。碳纤维内部的乱层石墨结构决定了其导热性能的各向异性[18-19],轴向导热系数大于径向导热系数。

|

| 图 2 浅交弯联结构摩擦副几何模型 Figure 2 Geometrical model of friction pair of curved shallow-crossing |

| Material | Density / (kg·m−3) | Thermal conductivity / (W·m−1·K−1) | Specific heat / (J·kg−1·K−1) | Possion ratio | |

| Warp | Axial | ||||

| Carbon fiber | 1 760 | 4.9 | 40 | 800 | 0.30 |

| 65Mn | 7 850 | 60.5 | 60.5 | 434 | 0.23 |

| Phenolic resin | 1 050 | 0.3 | 0.3 | 1 500 | 0.20 |

为简化计算,突出碳纤维织物结构对温度场分布的影响,做如下假设:

(1) 摩滑功全部转化为摩擦热,被摩擦副吸收。

(2) 摩擦因数为常数,不随温度和接合时间的变化而改变。

(3) 材料的热物理参数为常数,不随温度和接合时间的变化而改变。

(4) 摩擦片与对偶片的转速差匀速减小直至同步。

(5) 所取单胞结构处于摩擦片中径处,摩擦热流输入均匀,不考虑热辐射和对流换热。

1.3.1 热流密度接触面处的热流密度为:

式中:q为单位面积单位时间内产生的热量,即热流密度,W/(m·K);μ为摩擦因数;p为面压,MPa;∆ω为相对角速度,rad/s;r为距旋转中心距离,mm。

1.3.2 热流分配系数摩擦副工作过程中产生的热量全部由摩擦副吸收,以一定比例(热流分配系数)分配到摩擦片与对偶片。该比例取决于材料的导热系数、比热容和密度。设分配到摩擦片与对偶片的热流密度分别为q1,q2,则有:

式中:K为热流分配系数;λ为导热系数,W/(m·K);c为比热容,J/(kg·K);ρ为密度,kg/m3;1和2分别表示摩擦片和对偶片。

1.3.3 热传导由于温差的存在,分配到摩擦片与对偶片的热量向低温区域传导,热传导方程式如下:

式中:ρc(∂T/∂t)为计算微元体热力学能增量;

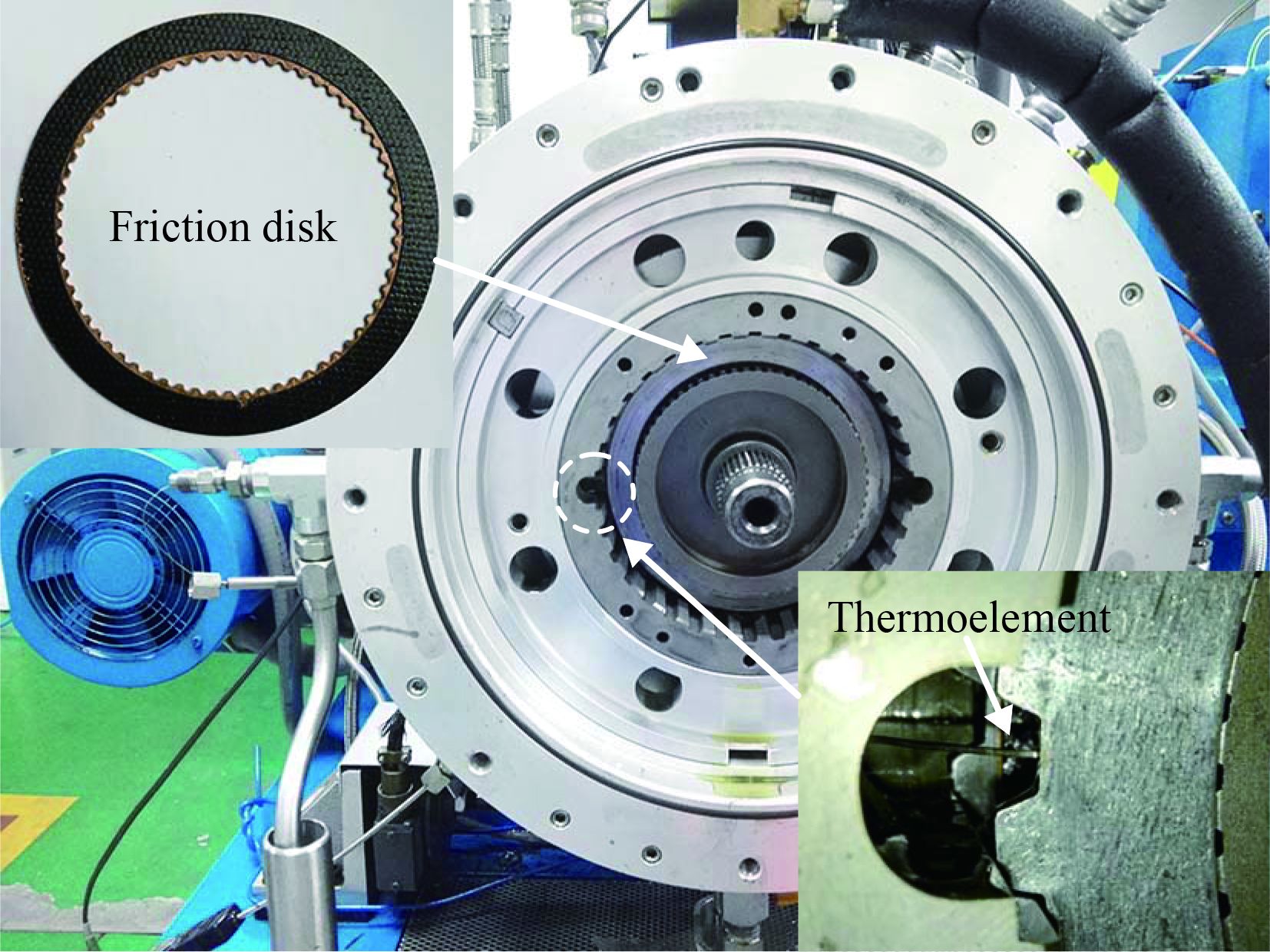

制备浅交弯联碳纤维织物增强树脂基摩擦片,试验片内径122 mm,外径145 mm。在格林2号试验机(SAE No.2,model 1080,美国格林公司生产)上进行模拟刹车试验(见图3)。初始转速2 370 r/min,制动比压2 MPa,惯量0.237 kg·m2,初始油温80 ℃,重复制动500次。在对偶片外环截面中部打孔,直径0.8 mm,深5 mm,进行摩擦温度测量(即测温点位于对偶片r=67 mm,h=0.8 mm处)。

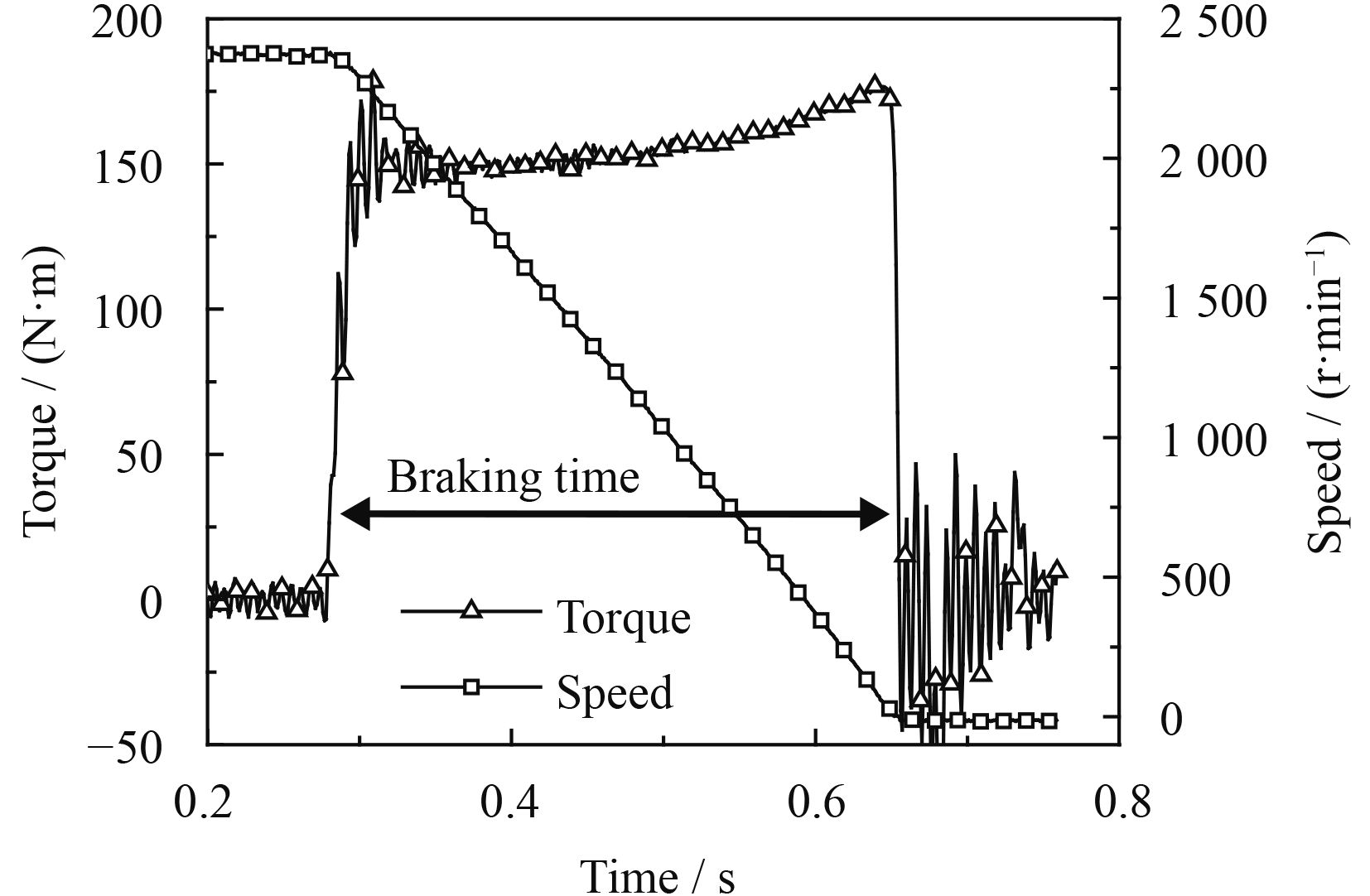

试验所得扭矩及转速随制动时间变化的曲线如图4所示。由图可知,制动时间为0.37 s,摩擦因数μ=0.108。

|

| 图 3 SAE No.2试验机测温实验装配图 Figure 3 Assembly drawing of SAE No.2 machine for temperature measurement |

|

| 图 4 摩擦扭矩及转速随时间变化曲线 Figure 4 Curves of torque and speed varied with engagement time |

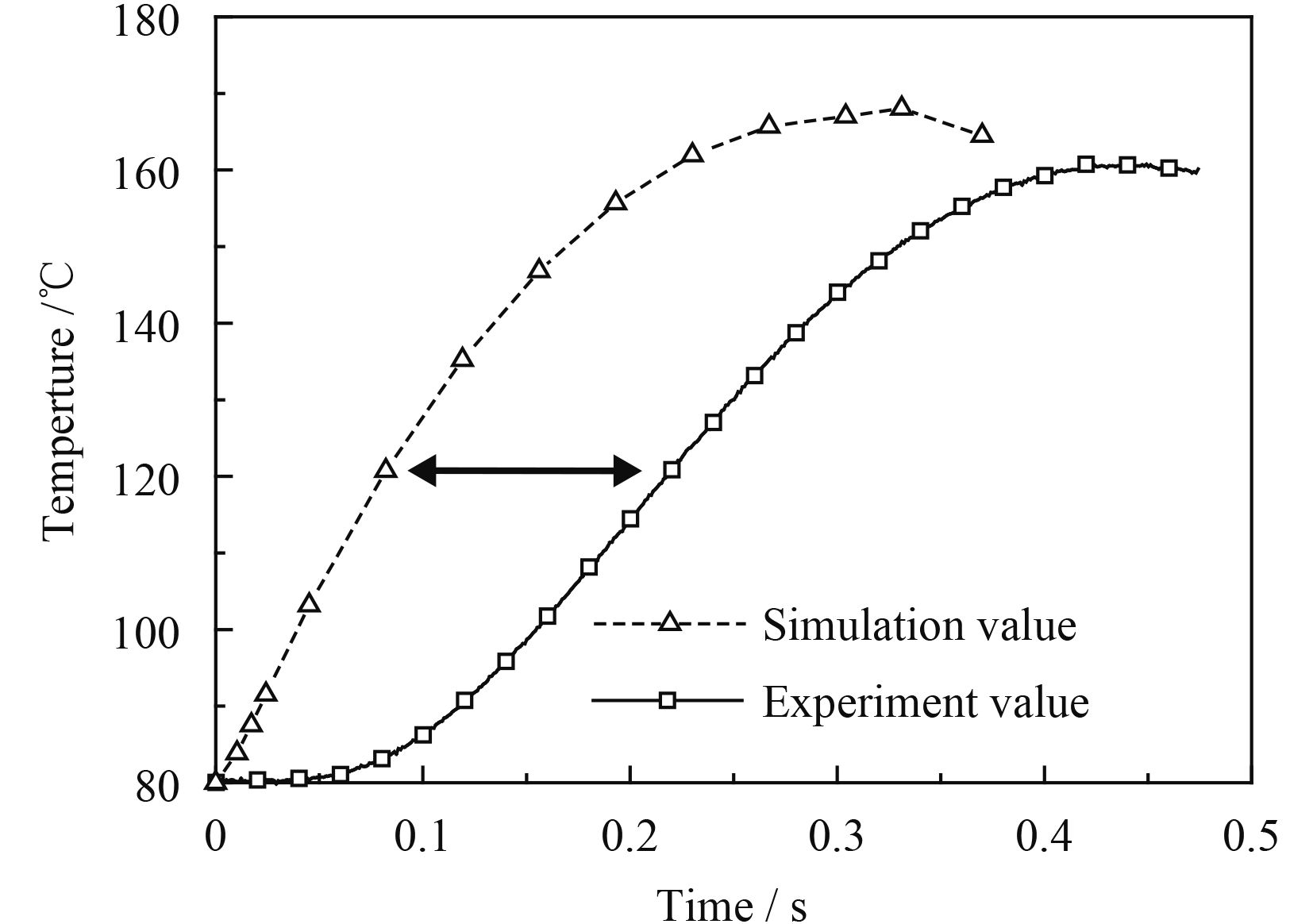

取试验摩擦副r=67 mm处工况参数对所建立的单胞结构模型进行温度场模拟。得到对偶片r=67 mm,h=0.8 mm处的模拟温度值与试验温度值如图5所示。由图可知,模拟值与试验值变化趋势相同,先增加后降低。模拟值在0.33 s达到最大值168 ℃。由式(1)可知,摩擦初始阶段,大量的摩擦热传入对偶片及摩擦层,两者温度急剧上升。摩擦后期,随着相对转速降低,摩擦生热速率明显减小,摩擦温度在热传导作用下逐渐降低。

由于热电偶温度测量延时和试验过程中润滑油的影响,试验值比模拟值滞后约0.11 s。制动结束后(t>0.37 s)试验温度继续升高,在0.44 s达到最大值160.7 ℃。模拟值与试验值误差小于5%(约8 ℃),可以较准确的模拟制动过程中摩擦副温度变化。

|

| 图 5 模拟对偶片温度值与试验值对比(r=67 mm,h=0.8 mm) Figure 5 Simulation and experiment values of temperature of separate disc (r=67 mm,h=0.8 mm) |

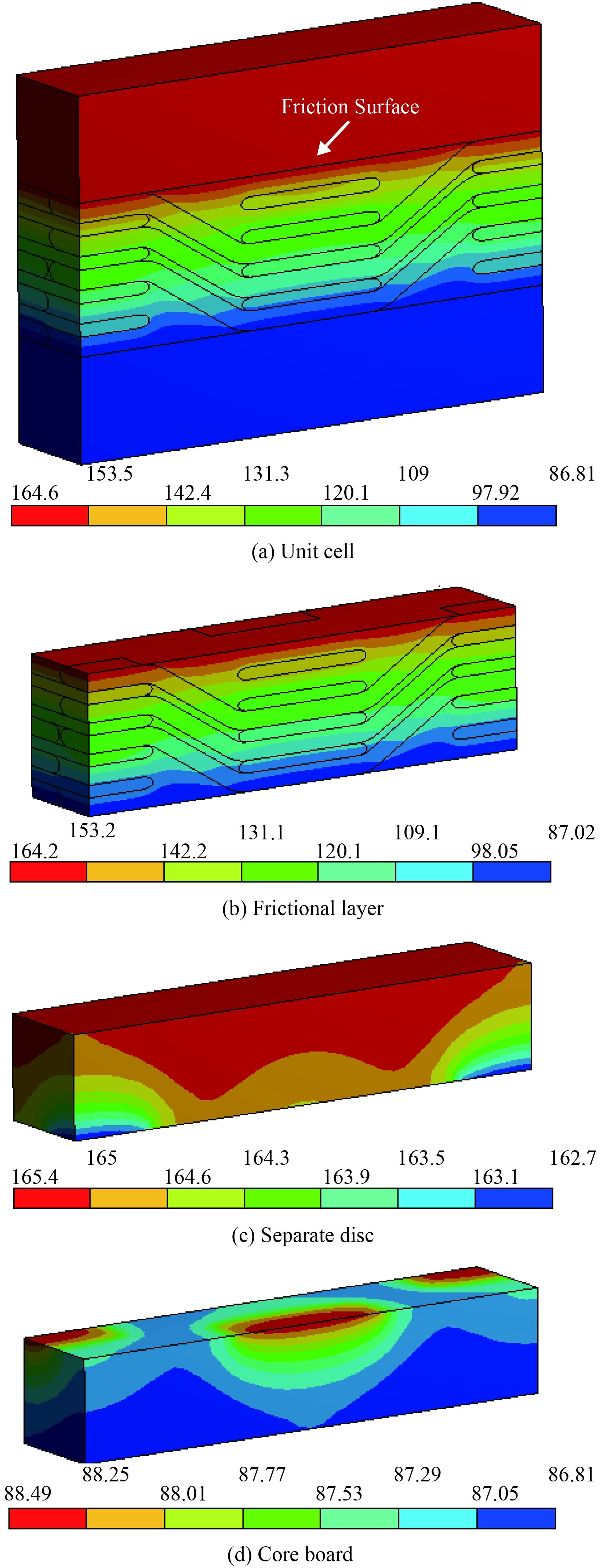

图6为浅交弯联结构摩擦材料接合终止时刻(t=0.37 s)的温度场分布。由图可知,摩擦副最高温度165.4 ℃,位于对偶片中心对称面,即单胞结构顶部。

图6(b)所示摩擦层最高温度164.2 ℃,位于摩擦表面;最低温度87.02 ℃,位于与芯板连接处;距离摩擦表面越远温度越低,沿厚度方向温度梯度较大。由热扩散率[15]定义式(5)可知,树脂基体的热扩散率仅为1.9×10−7 m2/s,其内部温度趋于均匀的能力较小,因此摩擦层温度均匀性差。

图6(c)所示对偶片最高温度165.4 ℃,位于中心对称面;最低温度162.7 ℃,位于与碳纤维接触处;最大温差2.7 ℃,整体温度较高且分布均匀。由式(3)可知,对偶片相对于树脂基体的热流分配系数Kr=21,与树脂基体接触区域有95.5 %的热量流入对偶片;相对于碳纤维的热流分配系数Kc=1.91,与碳纤维接触区域有65.6 %的热量流入对偶片;65Mn热扩散率为1.78×10−5 m2/s,其内部温度趋于均匀的能力较大。因此,对偶片整体温度较高且分布均匀。t=0.37 s时摩擦表面不再产生热量,远离摩擦表面处由于热量积累温度较高,接近摩擦表面处由于摩擦层的热传导作用温度略有降低。碳纤维导热系数大于树脂基体,所以对偶片与碳纤维接触处温度最低。

图6(d)所示芯板最高温度88.49 ℃,位于与碳纤维连接处;最低温度86.81 ℃,位于芯板中心对称面,即单胞结构底面。这是因为热量从摩擦表面经由摩擦层传导至芯板,芯板温度较低;碳纤维导热系数大于树脂基体导热系数,相同时间内传递热量较多,因此芯板与碳纤维接触处温度较高,形成热区。

|

| 图 6 摩擦副温度场分布云图 Figure 6 Temperature nephogram distribution of friction pair |

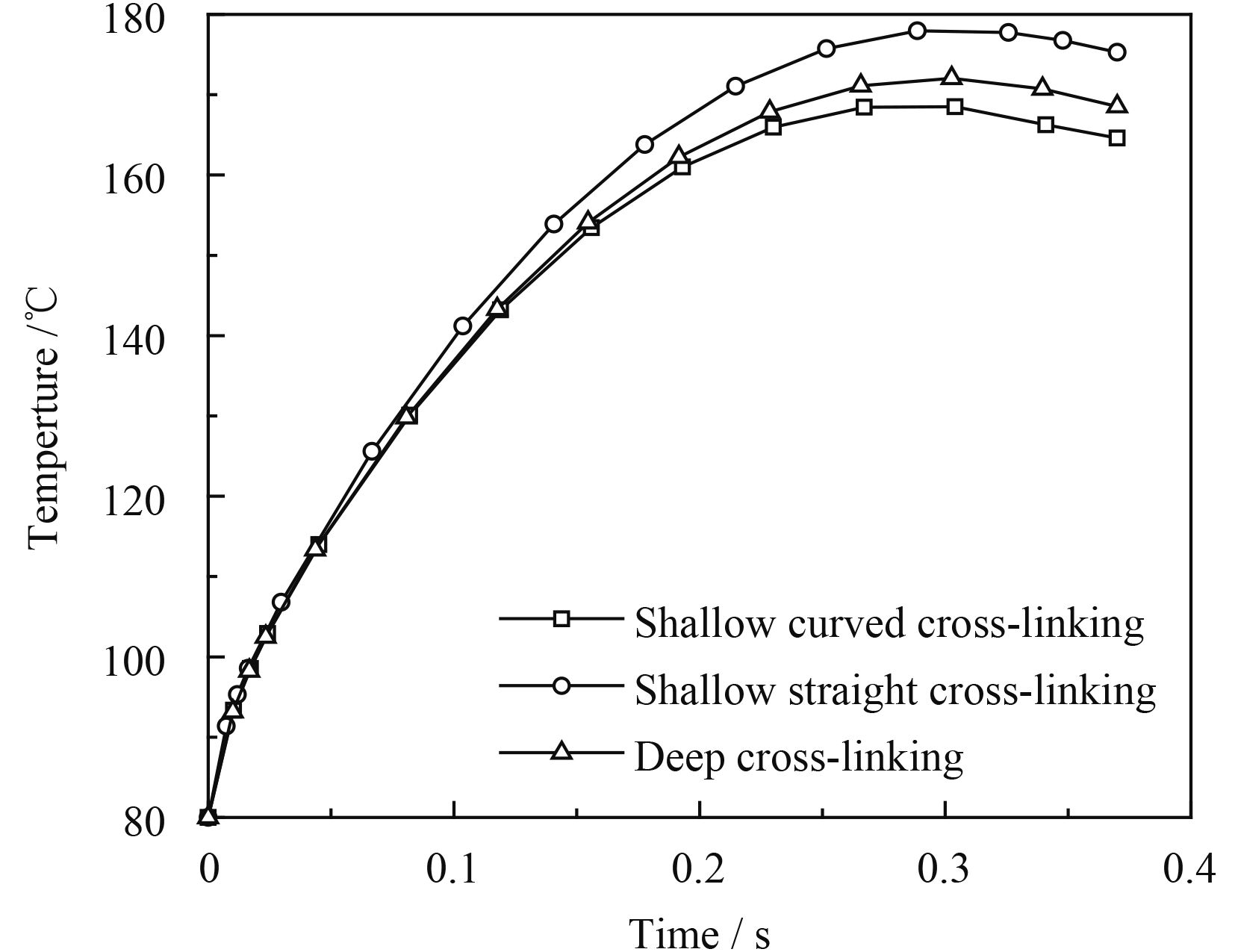

改变织物结构,建立浅交直联与深交联碳纤维织物结构增强树脂基摩擦材料有限元单胞模型,得到单胞最高温度随时间变化曲线,如图7所示。由图中可知,3种结构的最高温度均随摩擦副接合时间先升高后降低,在0.3 s≤t≤0.34 s时分别达到各自峰值;浅交弯联结构峰值温度最低,为168.5 ℃,浅交直联结构峰值温度为178.0 ℃,深交联结构峰值温度为172.1 ℃。

对比图1(b)(c)(d)中3种织物结构可以发现,浅交弯联结构中经纱绕行路径较长,垂直于摩擦表面方向的碳纤维比例较大,有利于摩擦热的传导,则浅交弯联结构摩擦峰值温度最低。t>0.34 s时,摩擦生热速率明显减小,热传导作用对最高温度的影响程度大于摩擦热生成速率,最高温度逐渐降低;制动结束时t=0.37 s,3种织物结构的最高温度分别为164.6、175.3和168.5 ℃。

|

| 图 7 不同织物结构最高温度随时间变化 Figure 7 Maximum temperature of different fabric structures varied with engagement time |

改变浅交弯联结构的纬纱编织密度(分别为3根/cm、4根/cm、5根/cm),得到单胞结构最高温度随时间的变化曲线,如图8所示。由图可知,不同纬纱编织密度下,表面最高温度曲线变化趋势相同,随接合时间先升高后降低;随纬纱密度增大,同一时刻的温度减小。这是由于随着纬纱编织密度的增加,摩擦层碳纤维体积分数增加,材料导热性能提高,减小了热量的积累,降低了最高温度。

|

| 图 8 不同纬纱密度最高温度随时间变化 Figure 8 Maximum temperature of different weft tightness varied with engagement time |

(1) 建立了3种结构(浅交弯联、浅交直联和深交联)的碳纤维织物增强树脂基摩擦材模型,并模拟了摩擦副结合过程中的温度变化。温度模拟值与试验值偏差<5%,具有较高的可信性。

(2) 在摩擦副接合过程中,3种结构的碳纤维织物增强树脂基摩擦材料摩擦温度均随接合时间先升高后降低,摩擦结束时刻的最高温度出现在对偶片中心对称面处。

(3) 相同编织密度时,浅交弯联结构碳纤维织物增强树脂基摩擦材料摩擦峰值温度最低,为168.5 ℃,浅交直联结构峰值温度为178.0 ℃,深交联结构峰值温度为172.1 ℃。

(4) 随纬纱编织密度的增加,摩擦层碳纤维体积分数增加,材料导热性能提高,摩擦峰值温度降低。

| [1] | CAI P, WANG Y M, WANG T M, et al. Effect of resins on thermal, mechanical and tribological properties of friction materials[J]. Tribology International, 2015, 87: 1-10. |

| 点击浏览原文 | |

| [2] |

李兵, 杨圣岽, 曲波, 等. 汽车摩擦材料现状与发展趋势[J]. 材料导报, 2012, 26(5): 348-350.

LI B, YANG S D, QU B, et al. Research and development of automobile friction material[J]. Materials Review, 2012, 26 (5): 348-350 (in Chinese). |

| 点击浏览原文 | |

| [3] |

潘广镇, 齐乐华, 付业伟, 等. 碳纤维复合材料摩擦性能研究进展[J]. 中国材料进展, 2015, 34(6): 453-461.

PAN G Z, QI L H, FU Y W, et al. Progress in tribological properities of carbon fabric composites[J]. Materials China, 2015, 34 (6): 453-461 (in Chinese). |

| 点击浏览原文 | |

| [4] |

杨彩云, 胡振英. 三维机织C/C复合材料的摩擦磨损性能[J]. 中国有色金属学报, 2009, 19(1): 70-76.

YANG C Y, HU Z Y. Friction and wear properties of 3D woven reinforced C/C composites[J]. The Chinesse Journal of Nonferrous Metals, 2009, 19(91): 70-76 (in Chinese). |

| 点击浏览原文 | |

| [5] |

施俭亮, 付业伟, 李贺军, 等. 炭纤维含量对新型陶瓷摩擦材料性能的影响[J]. 材料工程, 2013, 33(2): 45-49.

SHI J L, FU Y W, LI H J, et al. Effects of carbon fiber content on the performance of new advanced ceramic brake materials[J]. Journal of Materials Engineering, 2013, 33(2): 45-49 (in Chinese). |

| 点击浏览原文 | |

| [6] | FEI J, LUO W, HUANG J F, et al. Effect of carbon fiber content on the friction and wear performance of paper-based friction materials[J]. Tribology International, 2015, 87: 91-97. |

| 点击浏览原文 | |

| [7] |

曾宪佑, 牟善彬, 黄畴, 等. 腰果油改性酚醛树脂制备高性能刹车片的研究[J]. 武汉理工大学学报, 2005, 27(5): 70-72.

ZENG X Y, MOU S B, HUANG C, et al. Study on manufacturing high-powered brake block with cashew nut oil modified PF resins[J]. Journal of Wuhan University of Technology, 2005, 27(5): 70-72 (in Chinese). |

| 点击浏览原文 | |

| [8] |

刘强, 马小康, 宗志坚. 斜纹机织碳纤维/环氧树脂复合材料性能及其在电动汽车轻量化设计中的应用[J]. 复合材料学报, 2011, 28(5): 83-88.

LIU Q, MA X K, ZONG Z J. Properties of twill-weave carbon fabric/epoxy composites and its application on light-weight design for electric vehicles[J]. Acta Materiae Compositae Sinica, 2011, 28(5): 83-88 (in Chinese). |

| 点击浏览原文 | |

| [9] |

费杰, 黄剑锋, 曹丽云. 炭布-树脂复合摩擦材料的湿式摩擦学性能[J]. 复合材料学报, 2013, 30(3): 70-75.

FEI J, HUANG J F, CAO L Y. Wet tribology performance of carbon fabric/resin composites[J]. Acta Materiae Compositae Sinica, 2013, 30(3): 70-75 (in Chinese). |

| 点击浏览原文 | |

| [10] |

费杰, 李贺军, 付业伟, 等. 碳纤维增强纸基摩擦材料磨损机理研究[J]. 摩擦学学报, 2011, 31(6): 540-545.

FEI J, LI H J, FU Y W, et al. Wear mechanism of carbon fiber reinforced paper-based friction material[J]. Tribology, 2011, 31(6): 540-545 (in Chinese). |

| 点击浏览原文 | |

| [11] | KIWARI S M, BIJWE J, PANIER S. Adhesive wear performance of polyetherimide composites with plasma treated carbon fabric [J]. Tribology International, 2011, 44(7/8): 782-788. |

| [12] |

张涛涛, 燕瑛, 刘波, 等. T700轴向增强经编织物复合材料力学性能的模拟分析与试验研究[J]. 复合材料学报, 2013, 30(5): 236-243.

ZHANG T T, YAN Y, LIU B, et al. Simulation analysis and experimental research of mechanical properties of T700 axial reinforced warp-knitted fabric composite[J]. Acta Materiae Compositae Sinica, 2013, 30(5): 236-243 (in Chinese). |

| 点击浏览原文 | |

| [13] | ZAGRODZKI P. Numerical analysis of temperature fields and thermal stresses in the friction discs of a multidisc wet clutch[J]. Wear, 1985, 101(3): 255-271. |

| 点击浏览原文 | |

| [14] |

龙美元, 张志刚, 石晓辉, 等. AMT离合器摩擦副材料热特性分析与试验研究[J]. 机械传动, 2015, 39(8): 139-144.

YOU M Y, ZHANG Z G, SHI X H, et al. Material thermal characteristic analysis and experimental research of the AMT clutch friction pair[J]. Journal of Mechanical, 2015, 39(8): 139-144 (in Chinese). |

| 点击浏览原文 | |

| [15] |

姚冠新, 牛华伟. 制动器摩擦片材料热物性参数对其温度场的影响[J]. 润滑与密封, 2015, 40(10): 61-64.

YAO G X, NIU H W. Effect of thermal parameters of friction plate on its brake temperature field[J]. Lubrication Engineering. 2015, 40(10): 61-64 (in Chinese). |

| 点击浏览原文 | |

| [16] |

朱爱强, 刘佐民. 材料匹配性对盘式制动器摩擦温度场的影响[J]. 润滑与密封, 2008, 33(3): 63-65.

ZHU A Q, LIU Z M. The effect of materials matching on friction temperature field of disc brake[J]. Lubrication Engineering, 2008, 33(3): 63-65 (in Chinese). |

| 点击浏览原文 | |

| [17] | GHADIMI B, KHORAMI F M. Thermal analysis of locomotive wheel-mounted brake disc [J]. Applied Thermal Engineering, 2013, 51(12): 948-952. |

| [18] | LI Z, XIAO P, XIONG X, et al. Preparation and tribological properties of C-fiber reinforced C/SiC dual matrix composites fabrication by liquid silicon infiltration [J]. Solid State Sciences, 2013, 16: 6-12. |

| 点击浏览原文 | |

| [19] |

陆思达, 高希光, 宋迎东. 基于有限元法的平纹编织C/SiC复合材料等效导热系数预测方法[J]. 航空动力学报, 2014, 29(7): 1574-1582.

LU S D, GAO X G, SONG Y D. Prediction method on equivalent thermal conductivity coefficient of plain braided C/SiC composites material based on finite element method[J]. Journal of Aerospace Power, 2014, 29(7): 1574-1582 (in Chinese). |

| 点击浏览原文 |