2. 安徽工业大学 现代表界面工程研究中心,安徽 马鞍山 243000

2. Research Center of Modern Surface and Interface Engineering, Anhui University of Technology, Ma’anshan 243000, Anhui

超音速火焰喷涂(HVOF)技术在表面改性技术中占有重要地位,利用该技术可制备具有较高的结合力、优异的耐磨性、抗氧化性以及耐蚀性的涂层,广泛应用于各类轧辊、冶金备件和轴类零件的表面修复[1-3]。尽管HVOF技术制备的涂层较致密,但是孔隙的产生仍然不可避免[4-5]。在腐蚀环境中,腐蚀介质可通过孔隙(尤其是通孔)到达基体表面,从而与涂层以及基体发生化学或者电化学反应从而使涂层结合力降低甚至导致涂层失效。为了提高涂层的耐腐蚀性,需要对涂层进行封孔处理。

封孔剂封孔是热喷涂涂层常用的行之有效的封孔方法之一,其具有成本较低、简单易操作等优点。一般用刷子或者喷涂设备将封孔剂涂刷在涂层表面,随后渗透到涂层孔隙中并经过固化处理形成一层保护膜来隔绝外部腐蚀介质从而实现封孔。与有机封孔剂相比,无机封孔剂具有良好的耐高温性能,因此具有良好的应用前景。无机封孔剂中磷酸盐类封孔剂性能优越,尤其是对AlPO4封孔剂研究较多。研究发现,AlPO4封孔剂能够对等离子喷涂氧化涂层进行有效地封孔[6-7],从而显著改善其耐蚀性[8]。Y. Wang[9]等利用AlPO4封孔剂对HVOF铁基非晶态金属涂层进行封孔处理,发现AlPO4封孔剂具有良好的渗透性并且具有较高的抗点蚀性能。此外,磷酸盐系列中磷酸铝铬也是一种性能优越的无机粘结剂,主要是通过向磷酸铝中添加CrO3(铬酸酐)而制得[10-11]。研究表明,磷酸铝铬具有较低的固化温度(≤250 ℃)、较小的固化收缩率、优异的耐热性和热稳定性,固化后可形成强度较高的无定形网状结构[10, 12-13],可作为耐高温无机封孔剂的良好材料。王政阅[14]等人研究发现,Cr的加入不仅促进了非晶结构的形成而且加速了磷酸铝的脱水过程,这都使磷酸铝铬拥有较低的固化温度。目前,磷酸铝铬作为胶黏剂在透波材料、耐火材料、耐磨材料[15-16]等领域有广泛的应用,而很少作为封孔剂应用在热喷涂涂层封孔方面。另外,在磷酸铝铬中添加填料可改善其耐热和力学等方面的性能[13, 16],而Cr2O3具有硬度大、耐磨性好、化学性质比较稳定以及不易熔融分解等特点是作为填料的理想选择。

除此之外,HVOF涂层无机封孔剂封孔处理的相关研究也相对较少。封孔剂对热喷涂涂层耐蚀性的提高主要体现在两个方面:① 封孔剂渗入涂层孔隙起到填充作用;② 封孔剂在涂层表面固化,形成一层化学膜隔绝外界腐蚀介质。与孔隙较多的涂层(如等离子喷涂涂层)相比,HVOF涂层致密,封孔剂渗入孔隙较难[17]。这种情况下,涂层表面形成一层封孔剂化学膜显得尤为重要。

文中采用超音速火焰喷涂技术在45钢基体上制备WC-12Co涂层,随后用磷酸铝铬封孔剂对涂层进行封孔处理,研究封孔处理前后涂层的物相、表面形貌及其耐蚀性能。

1 试验过程 1.1 涂层的制备采用HVOF技术制备WC-12Co涂层。试样基材选用经过热轧的45钢,尺寸为Ф12 mm×5 mm,表面经过除锈、除氧化皮、除油等清洁化处理和喷砂粗化处理,随后采用WokaStar@-610喷枪在试样表面制备厚度约100 μm的涂层,孔隙率约为0.43%。表1为涂层的沉积工艺参数。

| Deposition parameters | Values |

| Spraying powder | WC-12Co |

| Oxygen flow / (L·min−1) | 814 |

| Kerosene flow / (L·h−1) | 23.1 |

| Powder feed rate / (g·min−1) | 45×2 |

| Distance / mm | 340 |

以H3PO4溶液(分析纯,85.0%)、CrO3(分析纯,99.7%)、Al(OH)3(凝胶,80%~95%)和CH3OH(分析纯,99.9%)[18]为主要原料。按照CrO3∶Al(OH)3∶H3PO4=1∶2.5∶10的质量比,先将H3PO4与CrO3在80 ℃恒温水浴锅反应30 min,随后加入Al(OH)3反应20 min,最后加入适量甲醇反应一段时间后制得粘稠的磷酸铬铝粘结剂。待冷却后,将磷酸铝铬和乙醇按体积比1∶2混合稀释,记为封孔剂ACP。随后以3500目的Cr2O3粉末为填料,将稀释后的磷酸铝铬ACP和粉末按质量比100∶15混合均匀,记为封孔剂ACP-C。两种封孔剂的成分见表2。

其中,该磷酸铝铬基体合成反应的原理方程式如下所示[18]:

| Sealants | Composition |

| ACP | Chromium-aluminum-phosphate+C2H6O |

| ACP-C | Chromium-aluminum-phosphate+C2H6O+Cr2O3 |

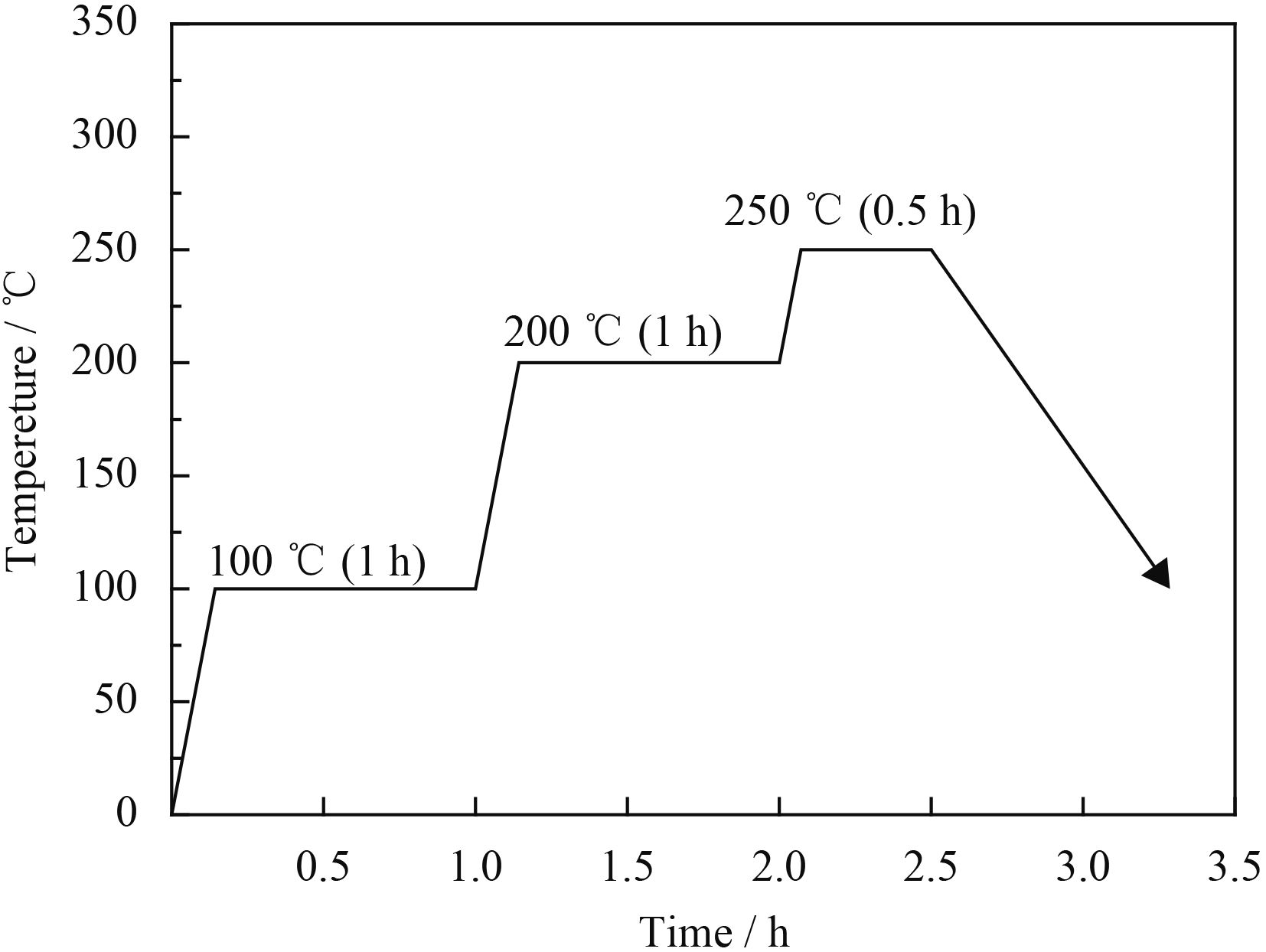

封孔处理过程如下:① 封孔处理前将涂层试样表面进行化学去油、超声波清洗等预处理;② 采用涂刷的方法将制备好的封孔剂(密度为1.16 g/mL)均匀涂覆在涂层试样表面;③ 室温下放置12 h;④ 固化处理,固化工艺如图1所示。

|

| 图 1 固化工艺示意图 Figure 1 Schematic diagram of curing process |

通过TG-DSC(德国耐驰,STA-499型)检测两种磷酸铝铬封孔剂的固化行为。空气气氛下,升温速率为5 ℃/min,从室温升温到1 000 ℃。

将分别装有两种封孔剂溶液的坩埚置于马弗炉中,温度设置为250 ℃(固化温度)保温8 h制得粉体。采用X射线衍射仪(XRD; Japan Rigaku Ultima IV, Cu-Kα)分析两种封孔剂粉末以及封孔前后涂层试样的相组成。扫描速率为20°/min,测试角度范围20°~80°。

采用扫描电子显微镜(SEM; Phnom xl)观察封孔前后涂层的表面微观形貌,并用扫描电子显微镜配套的能谱分析仪(EDS)进行表面微区成分分析。另外,采用台阶仪(KLA-Tencor P-7)分别对每种涂层试样表面的10个随机区域进行表面粗糙度测量,并计算其平均值。

利用动电位极化电化学测试涂层的抗腐蚀性能,试验仪器为CHI604D型电化学工作站。采用标准的三电极模式,其中待测试样为工作电极,饱和甘汞电极为参比电极,铂电极为辅助电极。试样测试区域为1 cm2,扫描速度为1 mV/s。腐蚀介质为质量分数3.5 %的NaCl溶液。

利用热震试验测试磷酸铝铬层的抗热震性能。将马弗炉加热到预定温度(450 ℃),然后将两种封孔涂层试样置于坩埚内,放入恒温区,保温10 min后迅速取出,置于室温自来水中水淬冷却至室温,用吹风机吹干,再置于炉中,完成1个热震周期。反复进行以上热震测试,100次后,用扫描电子显微镜(SEM)观察热震后试样的表面形貌,再随机选出对应的10个区域,并用ImageTool图像分析软件测量计算磷酸铝铬层的剥落面积百分比(每个区域测定2次,取其平均值),来表征和比较两种磷酸铝铬层的抗热震性能。

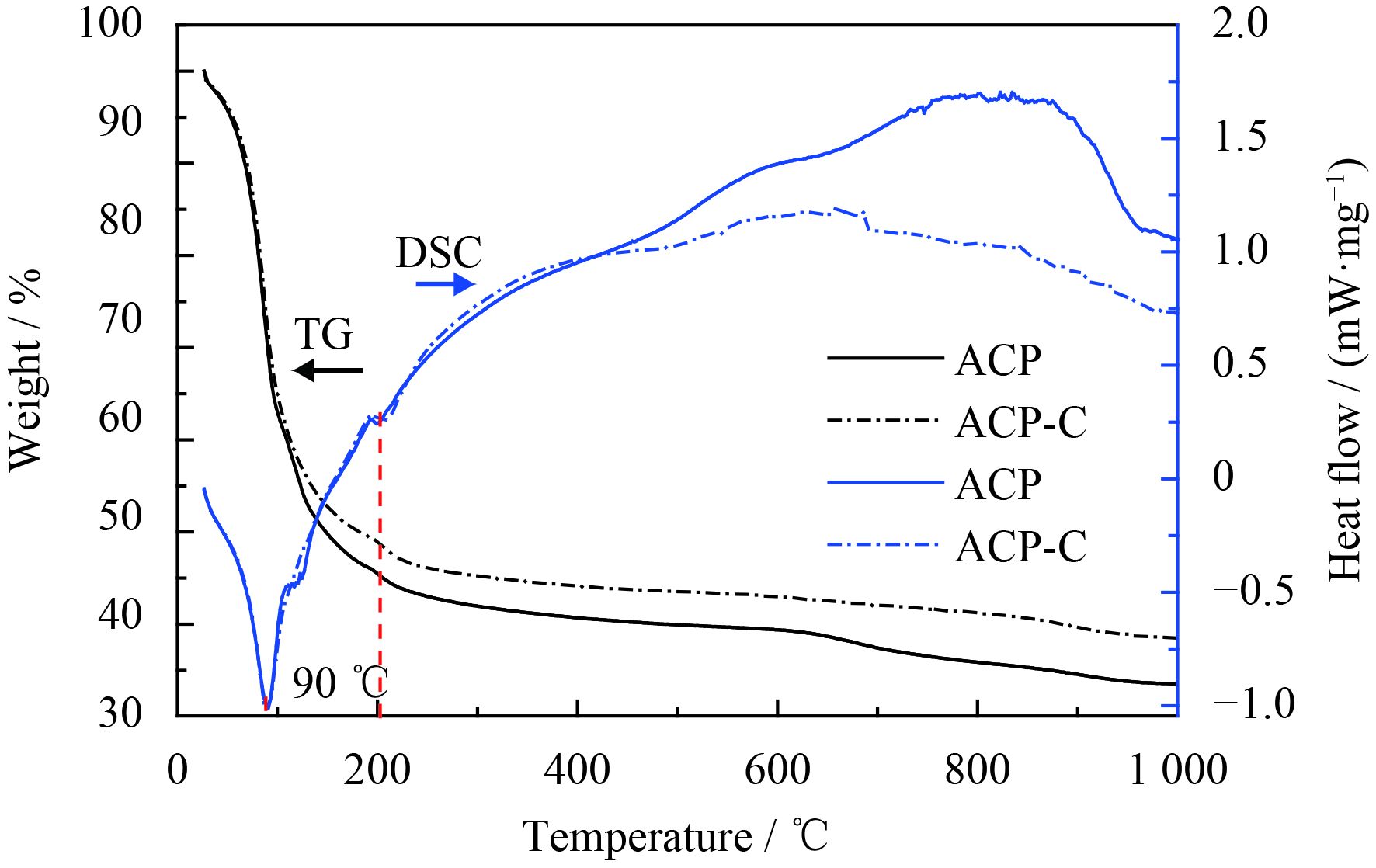

2 结果与分析 2.1 热分析分别对未加填料(ACP)和添加Cr2O3填料(ACP-C)的磷酸铝铬溶液在不同温度范围内进行TG-DSC分析,结果见图2。二者的DSC曲线在500 ℃之前基本相似,均在90 ℃左右有一个吸热峰,同时TG曲线在对应的温度附近有较大的失重,这是由于磷酸铝铬封孔剂中乙醇在90 ℃挥发所致;在200 ℃左右又出现较强的吸收峰,通过TG曲线发现有一定的质量损失,主要是磷酸铝铬发生交联固化反应而引起的脱水[12-13, 19];体系固化后,随温度的继续升高,在700 ℃内未出现明显的吸收峰或放热峰,说明体系中无任何化学和物理变化发生,材料具有良好的耐高温性能。从ACP和ACP-C相似的DSC曲线来看,可判定Cr2O3填料对磷酸铝铬的固化反应无太大影响。

|

| 图 2 ACP和ACP-C封孔剂的TG-DSC图谱 Figure 2 TG-DSC spectra of the ACP and ACP-C sealants |

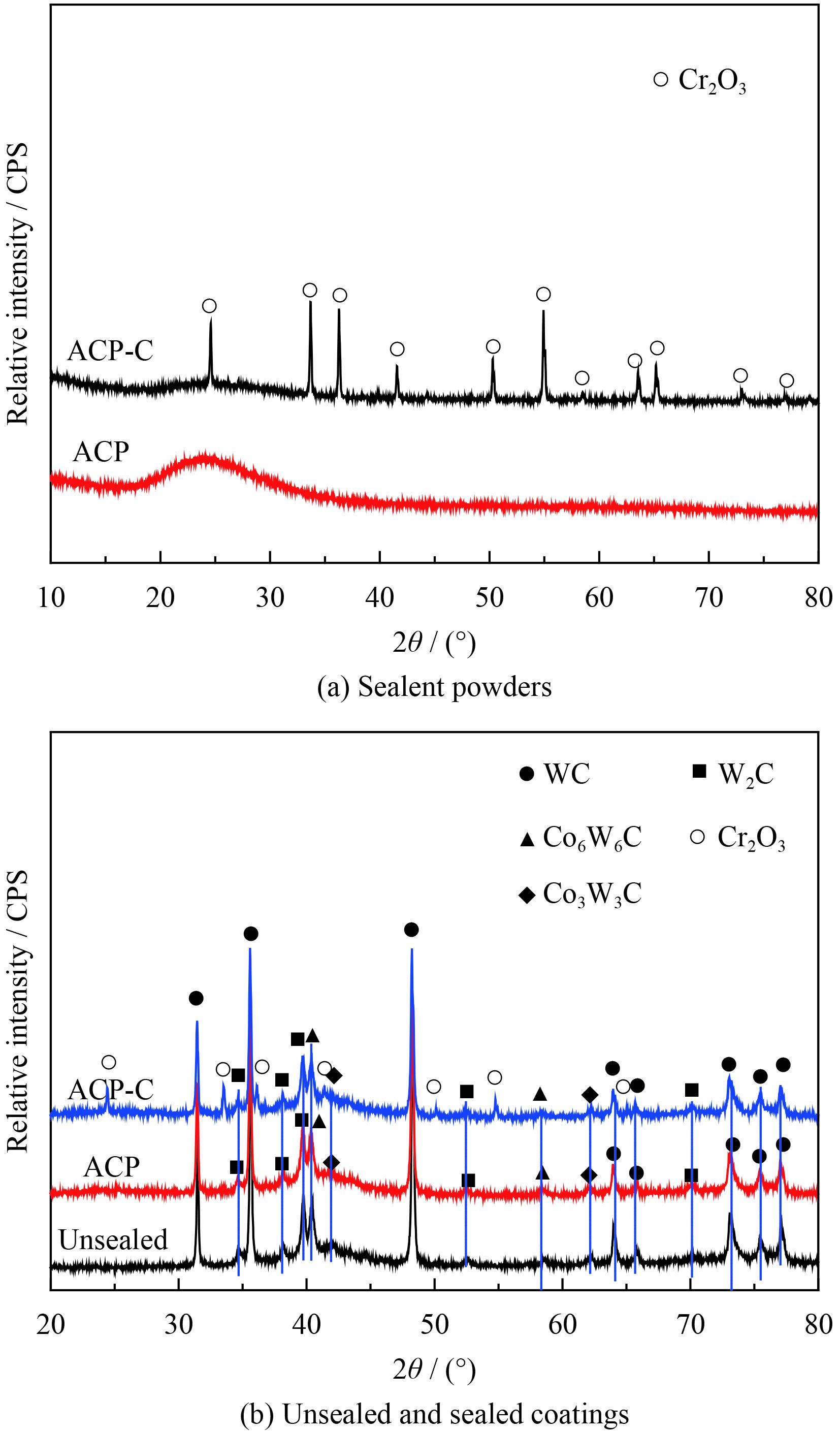

图3为两种磷酸铝铬封孔剂粉体及封孔前后涂层的X射线衍射谱。图3(a)中可以发现ACP粉体在20°~30°出现强烈的漫散衍射峰,说明250 ℃下固化后的ACP主要由磷酸铝铬非晶相组成。与ACP相比,ACP-C中添加有Cr2O3填料,因此存在Cr2O3衍射峰。此外,ACP和ACP-C的漫散衍射峰基本一致,说明Cr2O3填料的添加并没有影响磷酸铝铬非晶相的形成。

图3(b)中发现ACP封孔的涂层的衍射峰与未封孔涂层基本相同,没有其它物相的出现,说明磷酸铝铬固化后能够在WC-12Co涂层表面很好地形成非晶相。ACP-C中由于添加Cr2O3填料,其封孔涂层的衍射图谱中出现Cr2O3峰,其它峰型也与未封孔涂层基本一致。综上所述,磷酸铝铬能够在WC-12Co涂层表面很好地形成非晶相。

|

| 图 3 封孔剂粉体和封孔前后涂层的X射线衍射图谱 Figure 3 XRD patterns of sealent powders, the unsealed and sealed coatings |

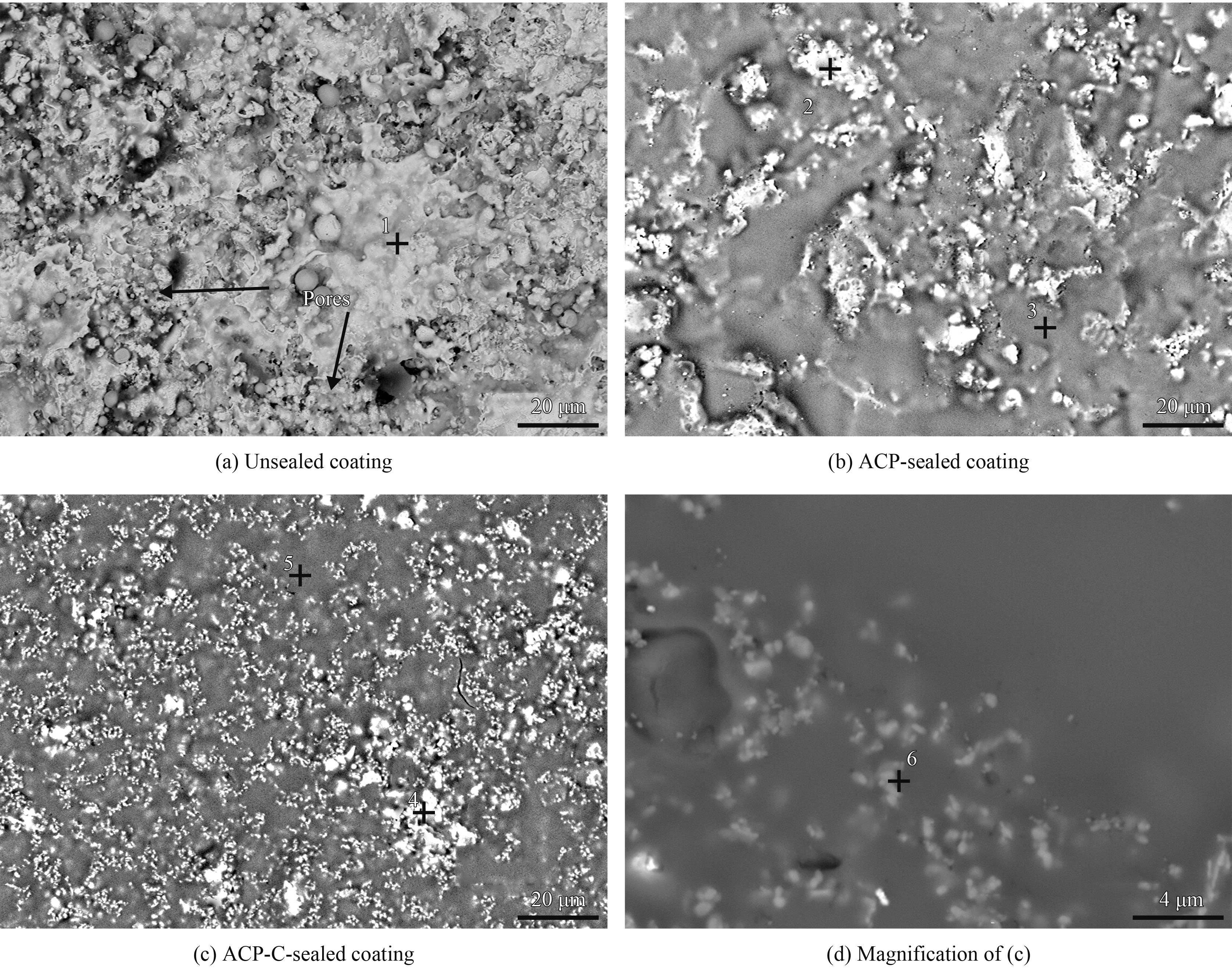

图4为封孔前后涂层表面背散射形貌像,检测点EDS成分如表3所示。

如图4(a)所示,为热喷涂涂层表面形貌,可看到部分熔融的颗粒附近存在许多孔隙。对图4(a)中位置1进行能谱分析,其主要元素为C、W、Co和O,通过推算可知确是WC-12Co涂层并含有一些含O的杂质,这是因为涂层表面存在少量的氧化。

如图4(b)所示,经过磷酸铝铬封孔剂封孔处理的涂层表面呈现灰色和白亮色两种衬度,EDS检测发现,白亮色区域富含C、W、Co等元素而P元素很少,而灰色区域除了富含C、W、Co等元素外,还含有大量的P、Al、Cr元素,表明涂层表面有磷酸铝铬的存在。由于磷酸铝铬封孔剂中元素原子序数较WC-12Co涂层中元素原子序数小,因此,涂层中灰色区域对应封孔剂,而白亮色区域对应WC-12Co,这一分析结果跟EDS检测结果一致。从表面形貌来看,封孔涂层表面更为光滑,且没有明显粗大的孔隙,涂层表面很致密。

如图4(c)所示,添加Cr2O3的封孔涂层表面颜色衬度跟磷酸铝铬相似,只是弥散分布的白色区域面积更多。图4(d)为ACP-C封孔涂层表面的局部高倍放大图,通过EDS分析发现,这些弥散的白亮颗粒为Cr2O3颗粒。由于Cr2O3极其稳定,难溶于酸,很难与磷酸发生反应,同时其具有极高的熔点,固化温度不足以使Cr2O3发生熔融分解及元素扩散,因此以弥散的形式分布于体系中。封孔处理后磷酸铝铬封孔剂可以很好地渗透到涂层的孔隙中起到填充作用,并且磷酸铝铬具有较低的固化收缩率。由于磷酸铝铬固化后为非晶态,降低了相变过程中产生的应力应变,从而减少了固化后的磷酸铝铬可能产生的裂纹,增加了体系的连续性[14]。

|

| 图 4 涂层封孔前后的表面微观形貌 Figure 4 Morphologies of unsealed and sealed coatings |

| No. | C | O | W | Co | P | Al | Cr |

| 1 | 72.1 | 7.7 | 18.4 | 1.8 | |||

| 2 | 41.1 | 37.0 | 18.1 | 3.9 | |||

| 3 | 43.2 | 45.8 | 2.3 | 0.7 | 6.2 | 1.1 | 0.7 |

| 4 | 49.2 | 22.9 | 23.3 | 2.5 | 2.1 | ||

| 5 | 43.9 | 45.6 | 1.5 | 6.9 | 1.1 | 1.0 | |

| 6 | 15.5 | 61.8 | 1.3 | 5.1 | 1.0 | 15.3 |

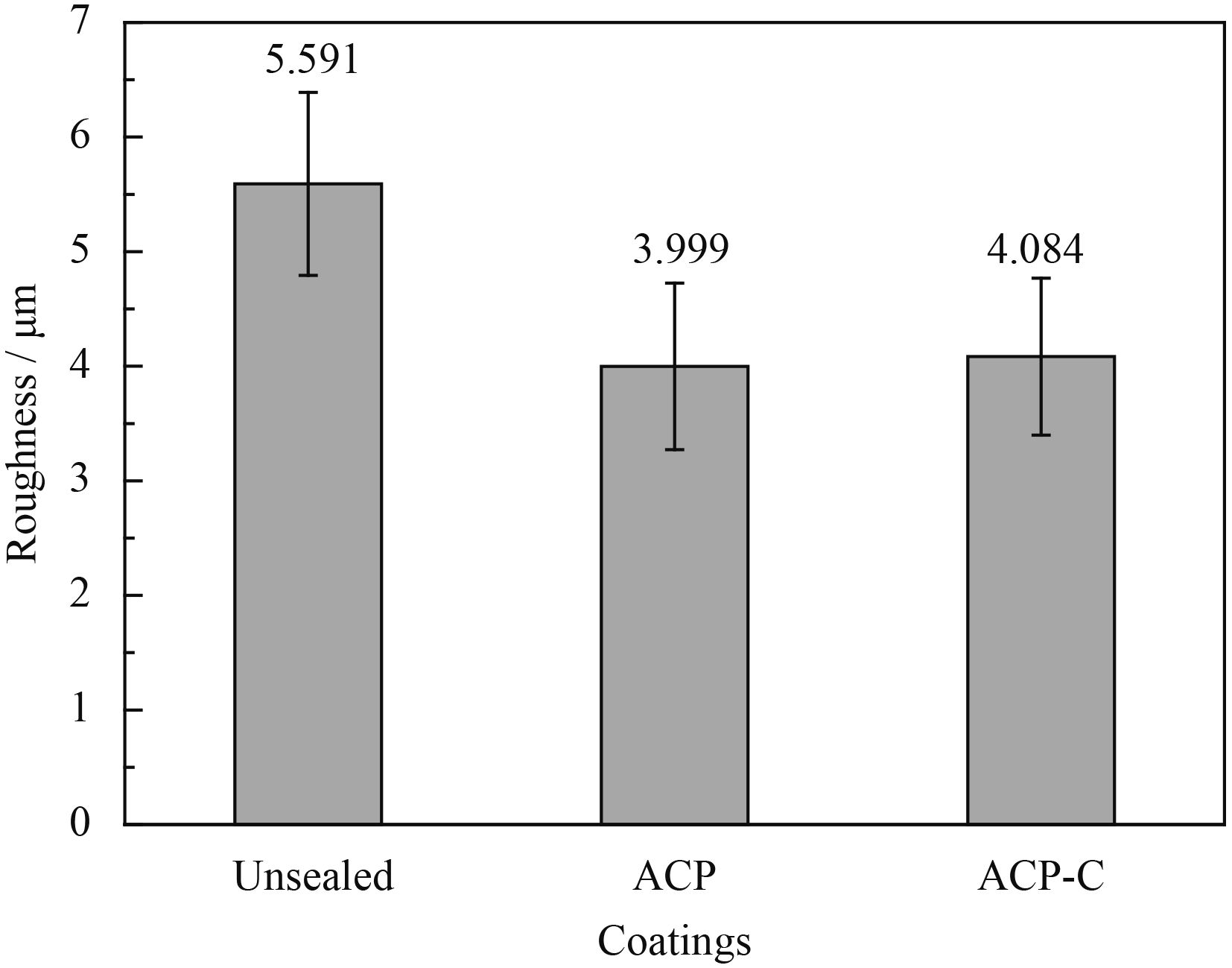

图5为热喷涂涂层封孔前后的平均粗糙度(Sa)。从图中看出,未封孔的WC-12Co涂层、ACP封孔的涂层以及ACP-C封孔的涂层的粗糙度分别为5.591、3.999和4.084 μm。显然,封孔后涂层粗糙度降低,降低了约28%。这是因为ACP和ACP-C封孔剂具有良好的流动性,可以有效地渗入并填充涂层的低凹处,从而降低表面粗糙度。

|

| 图 5 封孔前后涂层表面粗糙度 Figure 5 Roughness of unsealed and sealed coatings |

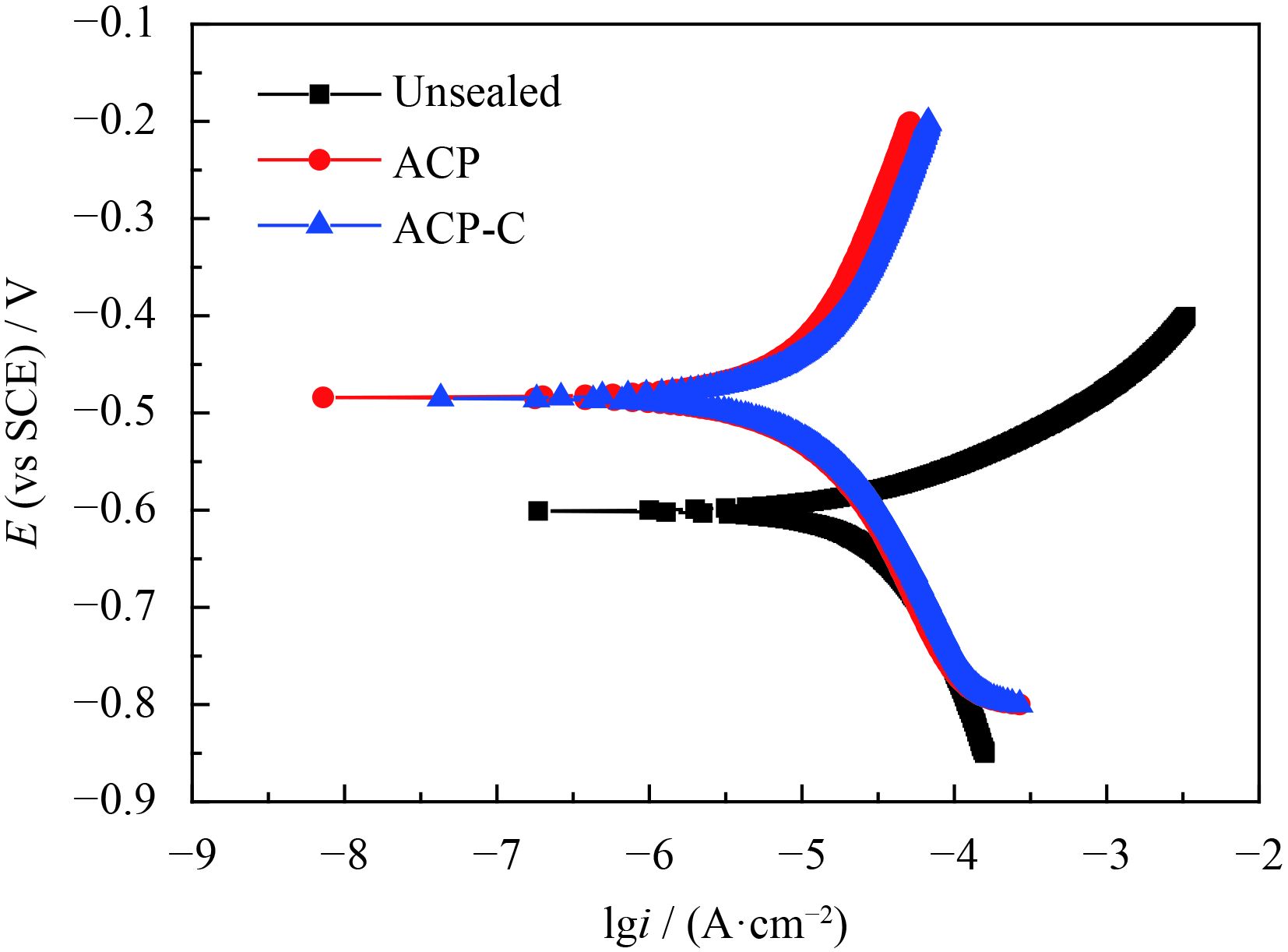

将封孔前后WC-12Co涂层在3.5%NaCl溶液中进行电化学极化曲线测试,结果如图6所示,其相关拟合的腐蚀电位(Ecorr, V)和腐蚀电流密度(Icorr, A·cm−2)如表4所示。

通常,腐蚀电位越大,腐蚀电流密度越小,表明耐蚀性越好。由表4可以看出,未封孔涂层的腐蚀电位和腐蚀电流密度分别约为−0.601 V和2.832×10−5 A / cm2。用ACP对涂层进行封孔后,涂层腐蚀电位增加到−0.484 V,腐蚀电流密度降到8.499×10−6 A / cm2。而用ACP-C对涂层进行封孔后,涂层的腐蚀电位增加到−0.485 V,腐蚀电流密度降至9.888×10−6 A / cm2。从自腐蚀电位来看,未封孔试样较封孔试样具有更高的腐蚀倾向,说明封孔后涂层具有更优异的耐蚀性能;ACP和ACP-C封孔的涂层耐蚀性基本相同。

另外,腐蚀速率与自腐蚀电流密度呈正比[20]。从自腐蚀电流密度来看,用ACP和ACP-C封孔涂层的自腐蚀电流密度分别为未封孔涂层电流密度的30%和35%,说明封孔后的涂层腐蚀速率较低,具有更优异的耐蚀性能。根据腐蚀结果,分别用两种封孔剂封孔后涂层的耐蚀性相差不大,说明Cr2O3填料的加入对封孔剂耐蚀性能的影响不大。

另外,封孔后涂层的耐蚀性能得到明显提高,其主要原因在于封孔后,封孔剂渗入涂层的孔隙中,降低了涂层的孔隙率,阻碍腐蚀介质渗入孔隙,从而提高了涂层的耐蚀性能。

|

| 图 6 WC-12Co涂层在3.5% NaCl溶液中封孔前后的塔菲尔极化曲线 Figure 6 Tafel polarisation curves of the WC-12Co coatings before and after sealing in 3.5% NaCl solution |

| Samples | Ecorr / V | Icorr / (10−6A·cm−2) |

| Unsealed coating | −0.601 | 28.320 |

| ACP-sealed coating | −0.484 | 8.499 |

| ACP-C-sealed coating | −0.485 | 9.888 |

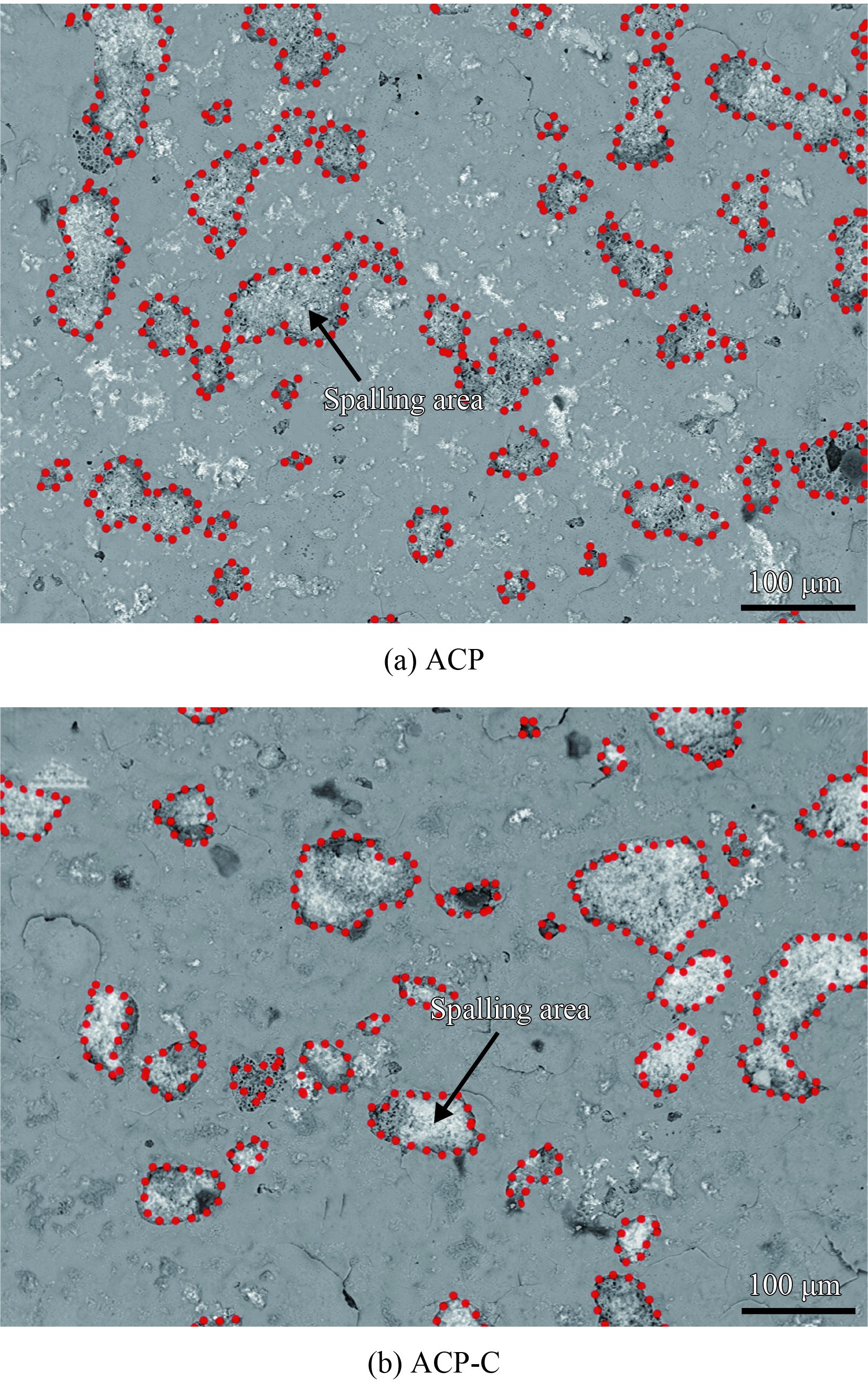

图7为两种封孔剂(ACP和ACP-C)封孔的涂层在450 ℃下热震100次后磷酸铝铬层的表面形貌图。由图可看出,ACP-C的剥落面积明显低于ACP的剥落面积。热震后在两种封孔涂层表面随机选取10个区域,并利用ImageTool图像分析软件分别对这些区域的磷酸铝铬层剥落面积进行定量测量,测得ACP和ACP-C的平均剥落面积百分比分别为14.2%和10.9%,说明ACP-C较ACP具有较高的抗热震性能。这主要是由于Cr2O3填料的加入对固化后的磷酸铝铬层起到了强化作用。磷酸铝铬在固化过程中,有水分子和乙醇逸出,使材料中留下许多孔洞,降低了磷酸铝铬的连续性。Cr2O3填料的加入则可填充到这些孔洞中从而减少材料的缺陷,其连续性和致密度增加,同时降低了磷酸铝铬的固化收缩率;另外,弥散分布的Cr2O3颗粒尺寸小,比表面积大,其表面不同状态的羟基和不饱和残键能与磷酸铝铬基体形成较高的粘接力,界面强度高,在应力作用下会产生更多的裂纹来吸收更多的能量,提高了磷酸铝铬层的力学性能[13, 21],从而其抗热震性得到了提高。

|

| 图 7 封孔涂层在450 ℃下热震100次后的表面形貌 Figure 7 Morphologies of sealed coatings after thermal shock of 100 times at 450 ℃ |

(1) 磷酸铝铬的固化温度在250 ℃左右,在700 ℃内体系无任何热效应发生,材料具有良好的耐热性能。

(2) 固化后磷酸铝铬能够在WC-12Co涂层表面很好地形成非晶相,降低了相变过程中产生的应力应变,从而减少了裂纹的产生,增加了体系的连续性。

(3) 封孔处理后,磷酸铝铬对涂层孔隙具有良好的填充作用,明显降低了涂层孔隙率。涂层的自腐蚀电位增加,腐蚀电流密度降低,涂层的耐腐蚀性能提高。

(4) 封孔涂层在450 ℃下热震100次后,ACP和ACP-C的平均剥落面积百分比分别为14.2%和10.9%,ACP-C的剥落面积明显低于ACP的剥落面积。Cr2O3填料的加入对固化后的磷酸铝铬层具有良好的强化作用。

| [1] | MA N, GUO L, CHENG Z X, et al. Improvement on mechanical properties and wear resistance of HVOF sprayed WC-12Co coatings by optimizing feedstock structure[J]. Applied Surface Science, 2014, 320: 364-371. |

| 点击浏览原文 | |

| [2] | WANG Q, CHEN Z H, DING Z X. Performance of abrasive wear of WC-12Co coatings sprayed by HVOF[J]. Tribology International, 2009, 42: 1046-1051. |

| 点击浏览原文 | |

| [3] | WANG G, XING C, TAO F, et al. Enhancement in the corrosion resistance of WC coatings by adding a Fe-based alloy in simulated seawater[J]. Surface & Coatings Technology, 2016, 305: 62-66. |

| [4] | AL-MUTAIRIA S, HASHMIA M S J, YILBAS B S, et al. Microstructural characterization of HVOF/plasma thermal spray of micro/nano WC-12% Co powders[J]. Surface & Coatings Technology, 2015, 264: 175-186. |

| [5] | BOLELLI G, LUSVARGHI L, GIOVANARDI R. A comparison between the corrosion resistances of some HVOF-sprayed metal alloy coatings[J]. Surface & Coatings Technology, 2008, 202: 4793-4809. |

| [6] | VIPPOLA M, AHMANIEMI S, KERÄNEN J, et al. Aluminum phosphate sealed alumina coating: characterization of microstructure[J]. Materials Science & Engineering, 2002, 22: 1-8. |

| [7] | AHMANIEMI S, VUORISTO P, MÄNTYLÄ T, et al. Improved sealing treatments for thick thermal barrier coatings[J]. Surface & Coatings Technology, 2002, 151-152: 412-417. |

| [8] | LISCANOA S, GILA L, STAIA M H. Effect of sealing treatment on the corrosion resistance of thermal-sprayed ceramic coatings[J]. Surface & Coatings Technology, 2004, 188-189: 135-139. |

| [9] | WANG Y, JIANG S L, ZHENG Y G. Effect of porosity sealing treatments on the corrosion resistance of high-velocity oxy-fuel (HVOF)-sprayed Fe-based amorphous metallic coatings[J]. Surface & Coatings Technology, 2011, 206: 1307-1318. |

| [10] |

孙寅, 霍冀川, 雷永林. 磷酸铬铝粘结剂的制备及其热处理中的相变[J]. 材料导报, 2011, 25(10): 98-101.

SUN Y, HUO J C, LEI Y L. Preparation of chromium-aluminum-phosphate binder and phase evolution during heat treatment[J]. Materials Reviews, 2011, 25(10): 98-101 (in Chinese). |

| 点击浏览原文 | |

| [11] |

纪柱. 含铬的磷酸盐[J]. 无机盐工业, 2005, 37(8): 8-11.

JI Z. Chromium-containing phosphate[J]. Inorganic Chemicals Industry, 2005, 37(8): 8-11 (in Chinese). |

| 点击浏览原文 | |

| [12] |

杨猛, 霍冀川, 雷永林, 等. 氧化铜-磷酸铬铝粘结剂制备及热处理相变研究[J]. 非金属矿, 2014, 37(5): 43-45.

YANG M, HUO J C LEI Y L, et al. Preparation of copper oxide-aluminum-chromium-phosphate binder and phase evolution research during heat treatment[J]. Non-Metallic Mines, 2014, 37(5): 43-45 (in Chinese). |

| 点击浏览原文 | |

| [13] |

田帅, 霍冀川, 雷永林, 等. ZnO及填料对磷酸铬铝基复合材料性能的影响[J], 功能材料, 2013, 7(44): 979-982.

TIAN S, HUO J C, LEI Y L, et al. The influence of zinc oxide and fillers on the properties of aluminum-chromium-phosphate matrix composite[J]. Function Materials, 2013, 7(44): 979-982 (in Chinese). |

| 点击浏览原文 | |

| [14] |

王政阅, 徐明霞, 梁辉, 等. 磷酸铝铬粘结剂固化机理的研究[J]. 稀有金属材料与工程, 2008, 37(1): 565-568.

WANG Z Y, XU M X, LANG H, et al. Studies on the curing mechanism of aluminum-chromium-phosphate binder[J]. Rare Metal Materials & Engineering, 2008, 37(1): 565-568 (in Chinese). |

| 点击浏览原文 | |

| [15] | PITAK Y N, CHURILOVA Y V. The effect of aluminum phosphate binder on the crystallization of mullite-silica fibers[J]. Refractories & Industrial Ceramics, 2004, 45(4): 275. |

| [16] |

王珏, 刘晓东, 于倩, 等. 磷酸铝铬溶液对Al2O3-ZrO2-SiO2耐磨体系的影响[J]. 黑龙江科学, 2015, 6(4): 12-15.

WANG Y, LIU X D, YU Q, et al. The effects of chrome aluminum phosphate solution on the Al2O3-ZrO2-SiO2 wearable system[J]. Heilongjiang Science, 2015, 6(4): 12-15 (in Chinese). |

| [17] | ZENG Z S, SAKODAA N, TAJIRIA T, et al. Structure and corrosion behavior of 316 L stainless steel coatings formed by HVAF spraying with and without sealing[J]. Surface & Coatings Technology, 2008, 203: 284-290. |

| [18] |

陈宁, 高祀建, 霍冀川, 等. 不同固化剂对磷酸铬铝固化行为的影响[J]. 硅酸盐通报, 2014, 33(6): 1347-1353.

CHEN N, GAO S J, HUO J C, et al. Effect of different curing agents on aluminum chromium phosphates curing behavior[J]. Bulletin of the Chinese Ceramic Society, 2014, 33(6): 1347-1353 (in Chinese). |

| 点击浏览原文 | |

| [19] |

杨小波, 黄玉东, 张杰, 等. 磷酸盐基耐热复合材料的制备与性能[J]. 化学与黏合, 2005, 27(2): 67-70.

YANG X B, HUANG Y D, ZHANG J, et al. Preparation and properties of phosphate base heat-resisting composites[J]. Chemistry and Adhesion, 2005, 27(2): 67-70 (in Chinese). |

| 点击浏览原文 | |

| [20] |

张鹏杰, 吴玉程, 曹玉杰, 等. 前处理工艺对NdFeB表面真空蒸镀Al薄膜结构及性能的影响[J]. 中国表面工程, 2016, 29(4): 49-59.

ZHANG P J, WU Y C, CAO Y J, et al. Effects of pretreatment technologies on structure and propertiesof Al coatings on sintered NdFeB substrates via vacuum evaporation[J]. China Surface Engineering, 2016, 29(4): 49-59 (in Chinese). |

| 点击浏览原文 | |

| [21] |

刘正海, 王海滨, 霍冀川, 等. 高硅氧纤维布增强磷酸铬铝复合材料的性能研究[J], 非金属矿, 2012, 35(2): 36-38.

LIU Z H, WANG H B, HUO J C, et al. Properties of high silica cloth reinforced phosphate of chrome-alumina matrix composite[J]. Non-Metallic Mines, 2012, 35(2): 36-38 (in Chinese). |

| 点击浏览原文 |