TiN薄膜因具有高硬度、高耐磨性、高耐腐蚀性,成为了理想的刀具涂覆膜层,加之其具有艳丽的金黄色,也使之成为了理想的装饰膜[1-3]。TiN薄膜除了具有良好的力学性能外,还具有较低的电导率,高熔点,良好的热稳定性。因此,在电子产品导电层及金属材料保护涂层方面有着非常广泛的应用,在半导体工业中,TiN涂层可以作为Cu接触工艺扩散阻碍层应用[4-6]。随着半导体工艺的发展,对TiN膜层的导电性、厚度和表面光滑度提出了越来越高的要求,深入研究薄膜微观结构及其导电性能,制备出电学性能优越的氮化钛薄膜将有助于其在半导体工业中得到更好应用。

JUNQING LU和NISHAT ARSHI[7] 研究了偏压对于TiN薄膜力学性能和电导率的影响并且发现当偏压为−100 V时薄膜性能最优,此时薄膜电阻率得到最小值19.5 μΩ·cm。Nishat Arshi和Junqing Lu等[8]研究了氮气流量对于TiN薄膜结构和电学性能的影响,当氮气流量为3 mL/min时得到最低电阻率11 μΩ·cm。Katsuhiro Yokota等人[9]采用离子束辅助沉积法在硅基上制备了低电阻率的TiN薄膜。J. H. Kim等人[10]通过在直流磁控溅射中加入电磁场以增加等离子体离化率,降低TiN薄膜电阻率,并且研究氮气比例对于TiN薄膜电学性能的影响。这说明通过各种手段对TiN薄膜结构进行调节能够有效改变TiN薄膜的电学性能。

离子源轰击被认为是一种改变薄膜显微结构和性能的有效手段,M. Fenker等[11]系统研究了离子源轰击对薄膜形貌,硬度,结合力,耐蚀性的影响,他们发现离子源轰击层数与薄膜性能之间存在一定联系。胡芳等人[12]通过循环氩离子轰击的方式使以NdFeB为基体的Al膜形成分层结构,Al膜柱状晶结构被打断,耐腐蚀性能优于单层Al膜。S. C. Chen等人[13]通过离子源辅助沉积制备了p型Ag参杂NiO薄膜,并且在退火后用粒子束对其进行轰击,研究了离子束轰击时间对于p型Ag参杂NiO薄膜结构以及性能的影响,结果表明,经过离子源轰击后薄膜电阻率下降明显,达到3×10-3 Ω·cm,并且经离子源轰击超过30 min后,Ni2O3出现(100)峰。国内外学者系统研究了偏压,气体比例,元素参杂,以及厚度对于TiN薄膜显微结构及性能的影响[14-16],但是对于离子源轰击对TiN薄膜的影响尤其是电学性能的影响研究不足,还需进一步探索。

文中采用离子源辅助直流磁控溅射工艺制备TiN薄膜,在薄膜沉积过程中使用离子源对其进行轰击,研究了离子源循环轰击周期对于TiN薄膜结构、力学性能及电学性能的影响。为制备低电阻率氮化钛薄膜进行了新的探索。

1 试验与方法 1.1 薄膜制备选用P型单晶硅(100)作为沉积TiN薄膜基底。基底用去离子水和无水乙醇分别超声清洗10 min。采用成都同创高真空磁控溅射镀膜机(配备2个直流靶和2个射频靶,靶基距5 cm)进行直流反应磁控溅射制备TiN薄膜。Ti靶纯度 99.95%。背底真空度1.0×10-3 Pa,保持基材温度200 ℃。通入高纯Ar,工作压强0.8 Pa,将脉冲偏压调至-800 V辉光清洗基材15 min。

为提高薄膜与基材间的结合力,在基材表面沉积100 nm的Ti结合层。通入Ar和N2混合气体(Ar:N2=38 mL/min:18 mL/min)。控制Ti靶电流为4 A,功率密度3 W/cm2,并施加-50 V脉冲偏压,镀膜总时间为2 h,控制膜层厚度大致相当。离子源轰击电流为3 A,并施加-600 V偏压,轰击时间为10 min。样品1循环周期为0,即镀膜120 min且不采用离子源轰击;样品2循环周期为2,即每镀膜60 min采用离子源轰击1次;样品3循环周期为3,即每镀膜40 min采用离子源轰击1次。具体试验参数如表1所示。

| Parameters | No. | ||

| 1 | 2 | 3 | |

| Deposition pressure / Pa | 0.5 | 0.5 | 0.5 |

| Target current / A | 4 | 4 | 4 |

| Bias / V | −50 | −50 | −50 |

| Deposition time / min | 120 | 60 | 40 |

| Ar+ bombardment / min | 0 | 10 | 10 |

| Cycle period | 0 | 2 | 3 |

薄膜结构特性由表2给出,当离子源循环轰击周期分别为0、2、3时,对应薄膜平均厚度分别1 035、915和848 nm。可以看出,当离子源循环轰击周期增加时,薄膜厚度降低,薄膜趋向于致密化,晶粒尺寸根据XRD数据由Scherrer公式计算得出:

式中,k为Scherrer常数、D为晶粒垂直于晶面方向的平均厚度,nm;B为实测样品衍射峰半高宽,rad;θ为衍射角,°;λ为X射线波长,0.154 056 nm。

| No. | Layers | Grain size / nm | Depositon rate / (nm·min-1) | Thickness / nm | Hardness / GPa | Elastic modulus / GPa |

| 1 | 1 | 37.2 | 8.6 | 1 035±30 | 5.1±0.2 | 127.7±4.2 |

| 2 | 2 | 29.6 | 7.6 | 915±68 | 6.2±0.3 | 146.2±3.5 |

| 3 | 3 | 30.0 | 7.1 | 848±30 | 7.4±0.3 | 148.5±4.9 |

用场发射扫描电镜(JEOL JSM-7800F)观察薄膜形貌。用原子力显微镜(AFM, Bruker D3100)表征薄膜表面粗糙度及三维形貌,测量范围为5 μm×5 μm。用台阶仪(Dektak150)测薄膜厚度,扫描长度1 000 μm,扫描时间12 s,下针力3.00 mg,测量深度范围65.5 μm。用纳米压痕仪(Agilent Technologies G200)检测涂层的硬度和弹性模量,压入深度100 nm。用X射线衍射仪(PANalytical-X’Pert PRO MPD)采用掠入射X射线衍射分析技术(Grazing incidence X-ray diffraction, GIXRD)对薄膜进行物相分析,掠入射角为1°,X射线源为Cu Kα射线(λ=0.154 056 nm)。用双电测四探针电阻仪(RTS-9)测试室温下薄膜电学性能,电流量程选择100 mA档。

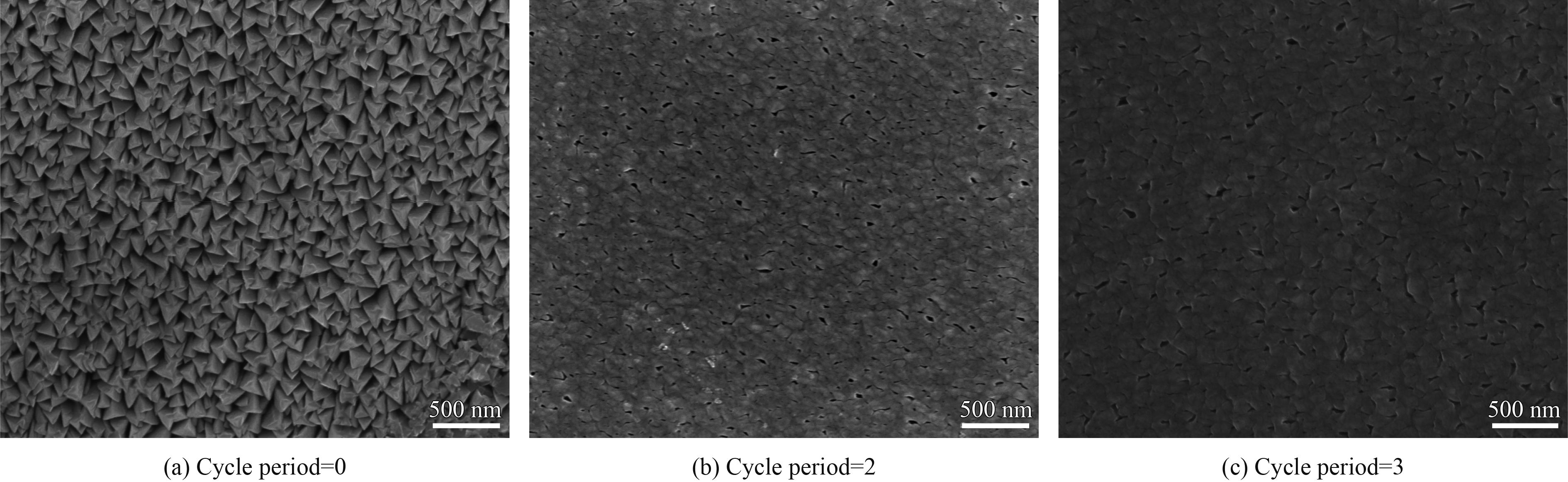

2 结果与讨论 2.1 薄膜的形貌图1为TiN薄膜表面SEM形貌,图1(a)为未经离子源轰击TiN薄膜表面;图1(b)为经离子源循环轰击2次TiN薄膜表面;图1(c)为经离子源循环轰击3次TiN薄膜表面。从图1中可以看出离子源轰击后薄膜表面形貌有了较大改变,整体较未经离子源轰击TiN薄膜光滑,薄膜表面缺陷减少。采用Image J软件对SEM形貌进行拟合分析,图1(a)(b)(c)薄膜的孔隙率分别为17.9%,2.5%和1.7%,结果表明:经离子源循环轰击后薄膜表面孔隙率明显降低,且3次循环轰击薄膜表面孔隙率低于2次循环轰击,表明离子源轰击对薄膜具有一定致密化作用。在薄膜生长过程中进行离子源轰击,可以在薄膜中制造缺陷,这些缺陷位置可成为新的形核位置,有利于薄膜的致密化,但是由于薄膜内部不均匀导致离子源造成缺陷能力不一致,在某些位置缺陷生成速率大于形核速率,造成新形成的晶粒在长大过程中不能使薄膜表面孔隙完全填充,在薄膜表面仍会留下少量孔洞缺陷。

|

| 图 1 不同循环周期下TiN薄膜的表面形貌 Figure 1 Morphologies of the TiN films under different cycle periods |

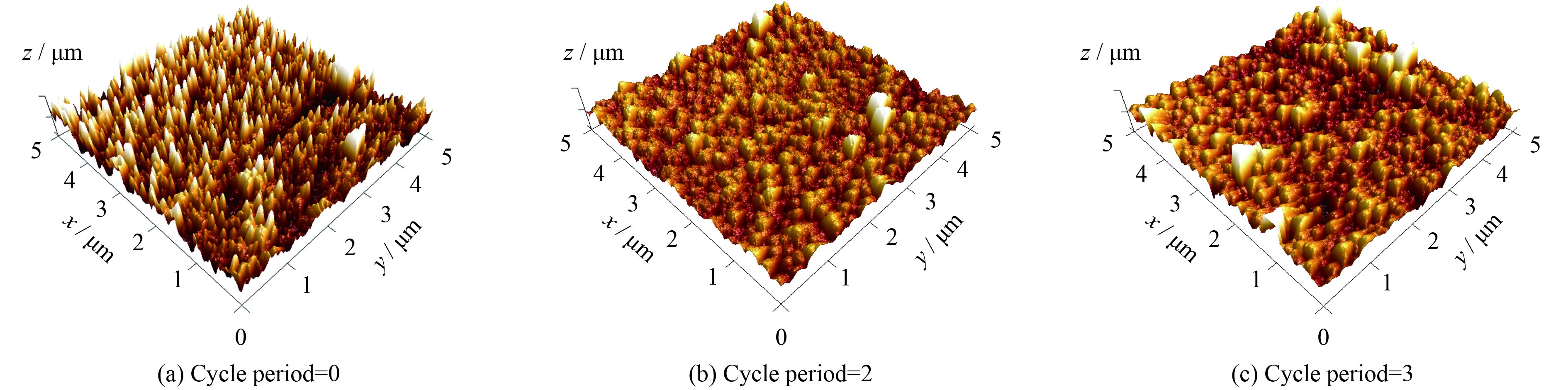

图2为TiN薄膜的AFM三维形貌,从图中可以看出,经过离子源轰击后,薄膜表面明显变光滑,粗糙度降低,与表面形貌观察结果一致。2次离子源循环轰击后,薄膜平均粗糙度由5.2 nm降为2.7 nm,3次离子源循环轰击后,粗糙度略有增加,变为3.6 nm,并且经离子源循环轰击后,薄膜晶粒尺寸降低,未采用离子源轰击、2次离子源循环轰击和3次离子源循环轰击后薄膜晶粒尺寸分别为37、29.5 和30 nm。离子源循环轰击次数增加,轰击能量积累,所以离子源循环轰击使薄膜表面粗糙度和晶粒尺寸降低。

|

| 图 2 不同循环周期下TiN薄膜的三维形貌 Figure 2 Three-dimensional images of the TiN films under different cycle periods |

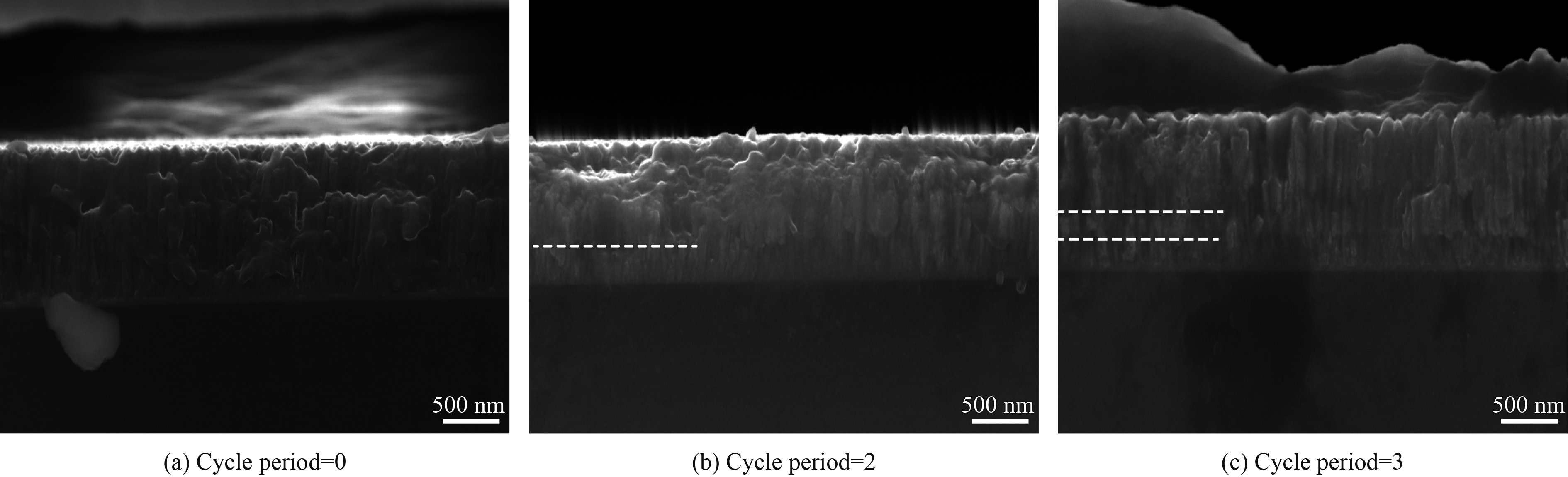

图3为TiN薄膜截面SEM形貌,图3(a)为未经离子源轰击TiN薄膜截面,图3(b)为经离子源循环轰击2次TiN薄膜截面,图3(c)为经离子源循环轰击3次TiN薄膜截面,图中虚线代表分层界面。从图3(a)中可以看出:在此工艺下制备的TiN薄膜比较疏松且生长不规律,生长过程中产生缺陷和疏松组织,这些缺陷和疏松组织处成为了新的形核位置,造成薄膜在局部不规则生长,从图中可以看出薄膜中某些部分仍保持原先的柱状生长形貌,而在某些部分发生晶粒团聚。而图3(b)(c)中TiN薄膜截面组织明显较图3(a)更致密,在离子源轰击作用下疏松组织被打掉,致使薄膜厚度降低,有助于薄膜的致密化,且在薄膜生长过程中形成了分层结构,各层晶体成柱状整齐排列。

|

| 图 3 不同循环周期下TiN薄膜的截面形貌 Figure 3 Cross section morphologies of the TiN films under different cycle periods |

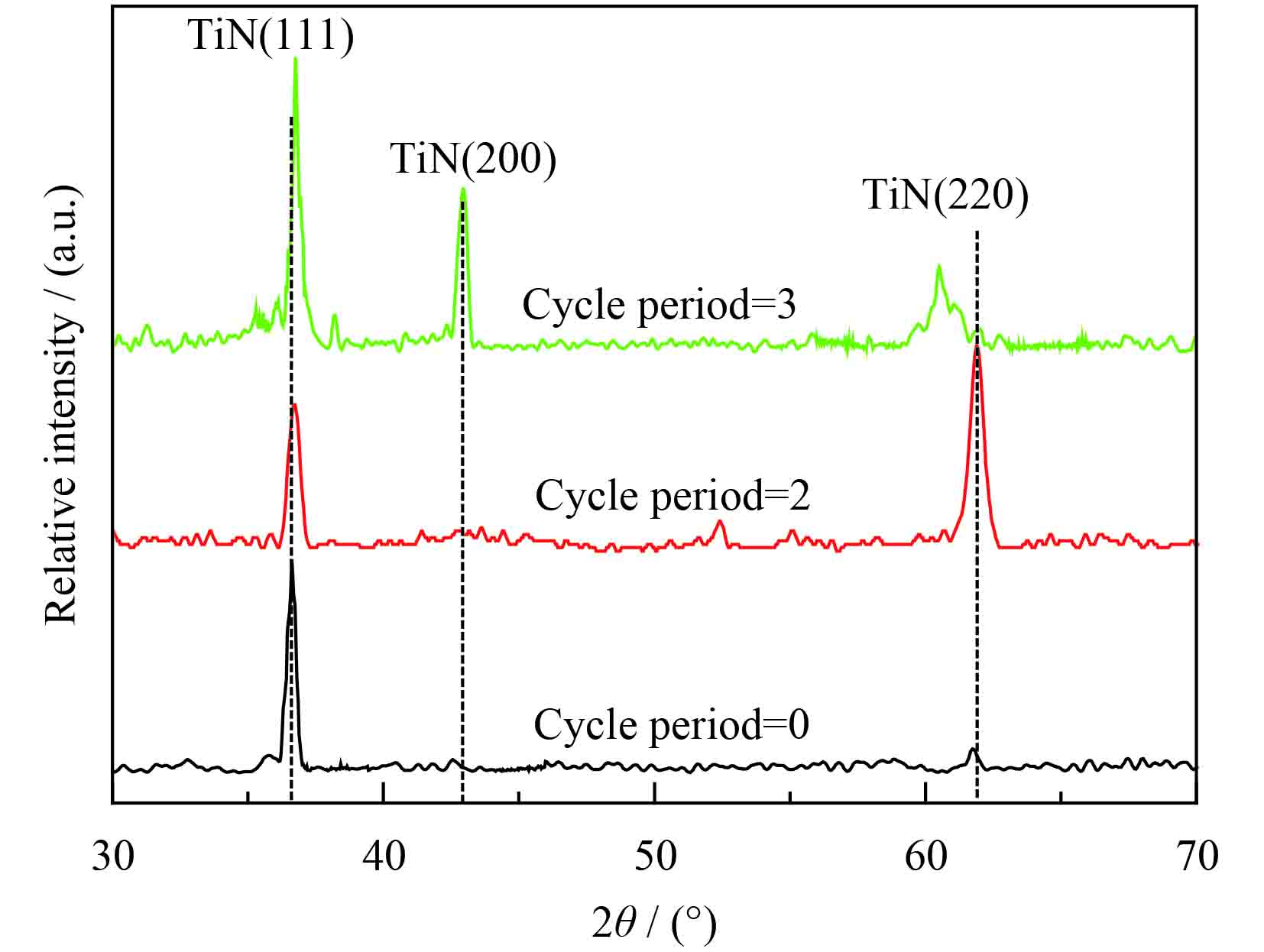

图4为TiN薄膜GIXRD连续扫描谱,3种薄膜都表现出NaCl型晶体结构(fcc),各自包含(111)(200)(220)晶面,单层TiN展示出非常强的(111)峰和一个很弱的(220)峰,这是因为TiN(111)为最密排面,拥有最低表面能。经过3次离子源轰击后(200)峰出现,这种晶体组织转变是由于离子源轰击对薄膜表面刻蚀作用造成的[17]。在低表面能(111)面生长的晶粒,在离子轰击刻蚀作用下,熔化或脱落增加,与此同时,拥有更高表面能(200)方向晶粒的生长将会占据主导。另一方面,TiN(111)面仅包含Ti原子而(200)面既包含Ti原子也包含N原子。随着N原子数量的增加,N原子开始占据Ti晶格八面体间隙位置。在薄膜生长过程中,吸附原子需要足够地活动性去寻找稳定的晶格位置,沉积温度的热能可提供吸附原子动能,而在离子源轰击薄膜表面时Ar+携带能量高,使基体温度明显上升,为吸附原子提供动能[10]。

|

| 图 4 不同循环周期下TiN薄膜的GIXRD连续扫描谱 Figure 4 Grazing incidence X-ray diffraction patterns of the TiN films under different cycle periods |

经离子源循环轰击后TiN薄膜样品仍呈现出(111)的择优取向,2次离子源循环轰击后峰位几乎无偏移,但是(220)峰明显增强。经3次离子源循环轰击后TiN(111)峰发生偏移,和2次离子源轰击相比其高角度晶面TiN(220)峰偏移更为明显,并且出现了具有高表面能的(200)峰。经3次离子源轰击出现的峰位置偏移可能是由于轰击过程中引起的点阵畸变导致的。

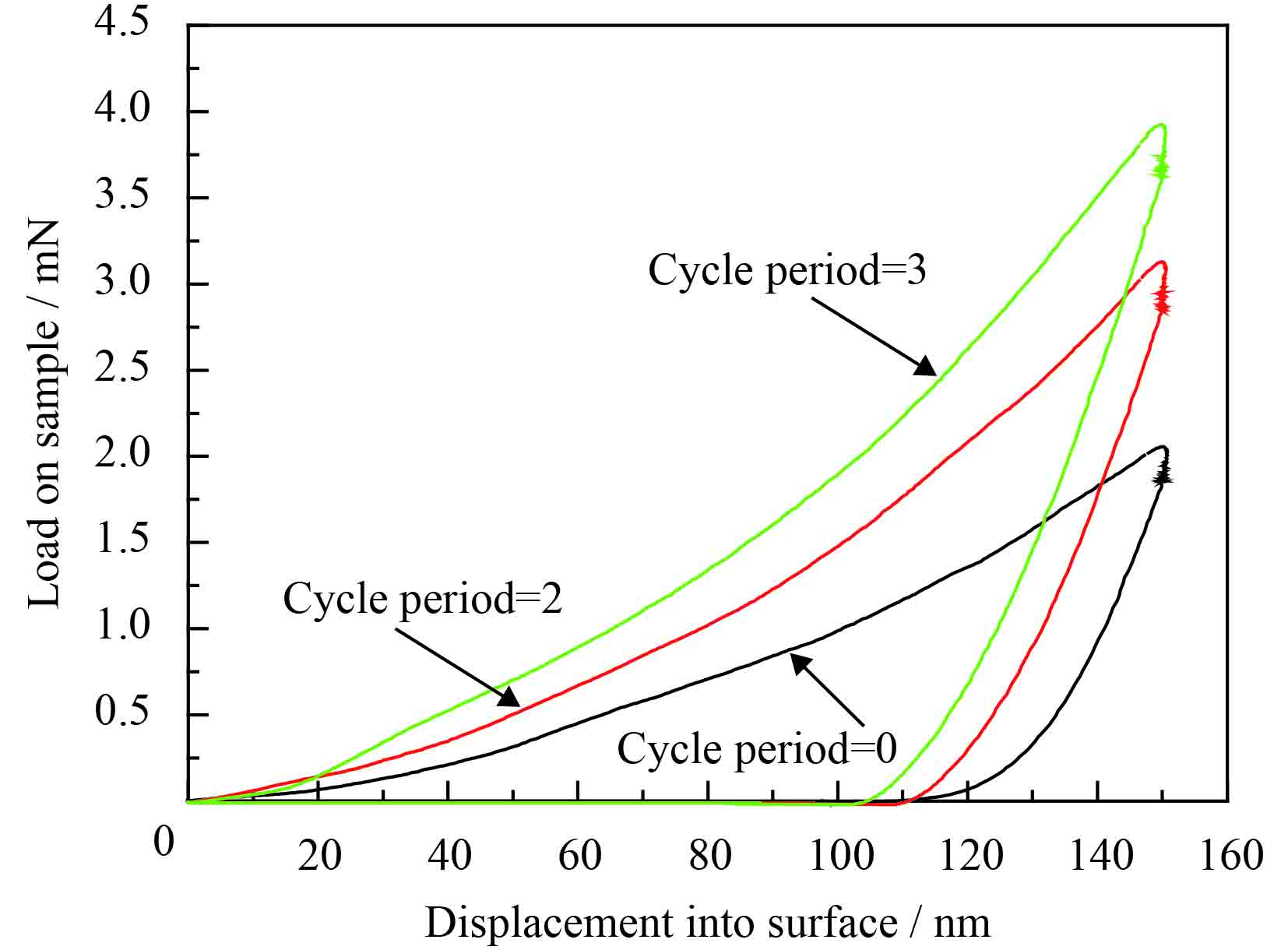

2.3 薄膜的力学性能薄膜硬度值通过纳米压痕测试得到,采用准静态测试方法,每次测试保持压入深度一致。离子源循环轰击周期为0、2、3时,薄膜平均硬度值分别为5.1、6.2和7.4 GPa,在薄膜生长过程中,经过离子源循环轰击后,在薄膜内引入压应力,同时改变薄膜生长结构,促进薄膜致密化,起到了强化薄膜的作用,使薄膜硬度与弹性模量同时得到提高。3种薄膜样品载荷-位移曲线如图5所示,曲线连续光滑,经离子源循环轰击后,TiN薄膜压痕峰值载荷提高,在卸载后,塑性深度减小,涂层韧性降低。

|

| 图 5 不同循环周期下TiN薄膜的载荷-位移曲线 Figure 5 Load-displacement curves of the TiN films under different cycle periods |

表3为TiN薄膜样品电阻率测试结果,从表中可以看出,采用离子源辅助沉积反应磁控溅射技术可以获得导电性较好的TiN薄膜,电阻率达到10 μΩ·cm以下,经过2次离子源轰击后,TiN薄膜电阻率最小为8.1 μΩ·cm,这是因为离子源轰击过程中增加了与气体分子的碰撞,气体离化率增加,并且增加了薄膜形核位置,为入射离子提供了额外能量,从而提高沉积在基体上的原子动能,原子移动重排几率增加,薄膜结晶性致密性增加。

| No. | Cycle period | Sheet resistance / (mΩ/□) | Resistivity / (μΩ·cm) |

| 1 | 0 | 83 | 8.3 |

| 2 | 2 | 88 | 8.1 |

| 3 | 3 | 9 020 | 783 |

经3次离子源循环轰击,薄膜电阻率增高,离子源循环轰击使薄膜分层,界面增加阻止电子迁移,导致电阻率上升,并且此时出现(200)面,晶面取向增加为载流子迁移增加了阻碍,因此相结构转变也是电阻率增加的重要原因[7]。由试验结果分析可知:经过2次离子源循环轰击,轰击能量积累,吸附原子活性与迁移能力增强,薄膜容易有序结晶化与晶粒一致化,缺陷密度降低,从而载流子浓度增大,迁移率提高,使得薄膜电阻率减小,导电能力加强。而经3次离子源轰击会使薄膜相结构发生转变,电阻率增加。

3 结论采用反应磁控溅射工艺制备TiN薄膜,并在此基础上采用离子源循环轰击制备具有多层结构的TiN薄膜,主要研究结论如下:

(1) 随循环轰击周期增加,薄膜致密性增加,薄膜厚度逐渐减小,循环周期为0,2和3时,对应薄膜平均厚度分别为1 035、915 和848 nm。表面粗糙度降低,经两次离子源循环轰击后粗糙度最低为2.7 nm。

(2) 经过离子源循环轰击,薄膜结晶性增加,相结构改变,经3次离子源循环轰击出现(200)峰,硬度和弹性模量提高,薄膜韧性降低。

(3) 离子源循环轰击使薄膜缺陷密度降低,增大了载流子浓度和迁移率,薄膜电阻率减小,导电能力加强。经过离子源2次轰击后薄膜具有最低的电阻率8.1 μΩ·cm,薄膜导电性能提高。

(4) 离子源轰击改变TiN薄膜的相结构能够显著改变TiN薄膜的电阻率,其中具有(200)取向的3次离子源轰击TiN薄膜电阻率高达783 μΩ·cm。而(220)择优取向的TiN薄膜具有最低电阻率8.1 μΩ·cm。

| [1] | MA L W, CAIRNEY J M, HOFFMAN M J, et al. Effect of coating thickness on the deformation mechanisms in PVD TiN-coated steel[J]. Surface & Coatings Technology, 2010, 204 (11): 1764–1773. |

| 点击浏览原文 | |

| [2] | YAZDANI A, SOLTANIEH M, AGHAJANI H, et al. A new method for deposition of nano sized titanium nitride on steels[J]. Vacuum, 2011, 86 (2): 131–139. |

| 点击浏览原文 | |

| [3] | 裴晨蕊, 孙德恩, ZHANGS, 等. 硬质陶瓷涂层增韧及其评估研究进展[J]. 中国表面工程, 2016, 29 (2): 1–9. PEI C R, SUN D E, ZHANG S, et al. Toughening and toughness evaluation of hard ceramic coatings:a critical review[J]. China Surface Engineering, 2016, 29 (2): 1–9. |

| 点击浏览原文 | |

| [4] | D'COUTO G C, TKACH G, ASHTIANI K A, et al. In situ physical vapor deposition of ionized Ti and TiN thin films using hollow cathode magnetron plasma source[J]. Journal of Vacuum Science and Technology B:Microelectronics and Nanometer Structures, 2001, 19 (1): 244–249. |

| 点击浏览原文 | |

| [5] | VEPREK S, VEPREK-HEIJMAN M G J, KARVANKOVA P, et al. Different approaches to superhard coatings and nanocomposites[J]. Thin Solid Films, 2005, 476 (1): 1–29. |

| 点击浏览原文 | |

| [6] | MUHLBACHER M, GRECZYNSKI G, SARTORY B, et al. TiN diffusion barrier failure by the formation of Cu3Si investigated by electron microscopy and atom probe tomography[J]. Journal of Vacuum Science & Technology B, 2016, 34 (2): 8. |

| [7] | LU J Q, ARSHI N. Effects of substrate bias on the hardness and resistivity of reactively sputtered TaN and TiN thin films[J]. JOM, 2016, 68 (6): 1634–1639. |

| 点击浏览原文 | |

| [8] | ARSHI N, LU J Q, JOO Y K, et al. Influence of nitrogen gas flow rate on the structural, morphological and electrical properties of sputtered TiN films[J]. Journal of Materials Science:Materials in Electronics, 2012, 24 (4): 1194–1202. |

| 点击浏览原文 | |

| [9] | YOKOTA K, NAKAMURA K, KASUYA T, et al. Effects of ion beam application on the deposition of low-resistivity titanium nitride films onto silicon[J]. Journal of Vacuum Science & Technology A, 2003, 21 (6): 1820–1828. |

| 点击浏览原文 | |

| [10] | KIM J H, KANG C G, KIM Y T, et al. Characteristic corrosion resistance of nanocrystalline TiN films prepared by high density plasma reactive magnetron sputtering[J]. Journal of Nanoscience and Nanotechnology, 2013, 13 (7): 4601–4607. |

| 点击浏览原文 | |

| [11] | FENKER M, BALZER M, JEHN H A, et al. Improvement of the corrosion resistance of hard wear resistant coatings by intermediate plasma etching or multilayered structure[J]. Surface & Coatings Technology, 2002, 150 (1): 101–106. |

| 点击浏览原文 | |

| [12] | 胡芳, 代明江, 林松盛, 等. 循环氩离子轰击对磁控溅射铝膜结构和性能的影响[J]. 中国表面工程, 2015, 28 (1): 49–55. HU F, DAI M J, LIN S S, et al. Influences of cycles argon ion bombardment on structure and proerties of Al films deposited by magnetron sputtering[J]. China Surface Engineering, 2015, 28 (1): 49–55. |

| 点击浏览原文 | |

| [13] | CHEN S C, KUO T Y, WEN C K, et al. Modifications in structure and properties of p-type nickel oxide films after argon ion beam bombardment[J]. Science of Advanced Materials, 2016, 8 (4): 825–829. |

| 点击浏览原文 | |

| [14] | NAM N D, KIM J G, HWANG W S. Effect of bias voltage on the electrochemical properties of TiN coating for polymer electrolyte membrane fuel cell[J]. Thin Solid Films, 2009, 517 (17): 4772–4776. |

| 点击浏览原文 | |

| [15] | ZENG H, WANG H, SHEN J. Mechanical properties of TiN coatings studied via nanoindentation and nanoscratch test[J]. Journal of Vacuum Science & Technology B, 2016, 34 (2): 021802. |

| 点击浏览原文 | |

| [16] | NISHIDA Y, YOKOYAMA S. Mechanisms of temperature dependence of threshold voltage in high-k/metal gate transistors with different TiN thicknesses[J]. International Journal of Electronics, 2015, 103 (4): 629–647. |

| 点击浏览原文 | |

| [17] | LI H, LIU Y, JIANG B, et al. The structure and toughness of TiN coatings prepared by modulated pulsed power magnetron sputtering[J]. Vacuum, 2016, 125 : 165–169. |

| 点击浏览原文 |