近年来,热喷涂非晶材料的研究已成为学者们关注的焦点。非晶态合金具有极高的硬度,良好的韧性、耐磨性和耐蚀性,目前已在电子、机械、化工等行业得到广泛应用。

非晶材料与晶态材料相比,组织结构和成分更加均匀,不存在晶界、位错等容易引发局部腐蚀的晶体缺陷,具有更加优异的耐磨和防腐性能。纳米晶材料的晶粒细小,大量原子处在晶界上,存在高体积分数的三叉晶界,表现出了比普通晶态材料和非晶材料更高的强度和塑性变形能力等。同时,非晶前驱体的部分纳米化可以提高其耐磨性能,改善材料塑性。非晶纳米晶复合涂层的制备在工艺上要求具有很高的冷却速率以抑制熔融态合金的结晶。在开发非晶纳米晶等亚稳态复合材料的技术中,高速电弧喷涂是创新型较强、发展较快的新技术之一,且具备材料制备与成形一体化的特征,在装备维修与再制造以及快速成形等领域具有广阔的应用前景[1, 2, 3]。

作者所在团队[4]采用高速电弧喷涂技术,在AZ91镁合金表面制备出结构致密的Al-Ni-Mm-Co非晶纳米晶复合涂层。涂层孔隙率低于2%,硬度值为311.7 HV0.1,结合强度为26.8 MPa,其耐磨性为纯铝涂层的数倍以上,综合性能优异。文中旨在研究电弧喷涂工艺参数对铝基非晶纳米晶涂层性能的影响,采用高速电弧喷涂系统,在45钢表面制备铝基非晶纳米晶涂层,以涂层显微硬度和孔隙率为指标,优化喷涂工艺,分析工艺优化后涂层性能及组织形貌。

1 材料及方法 1.1 试验材料基体材料为45钢,喷涂前,用丙酮清洗以除油净化,并进行喷砂预处理。喷砂选用710 μm棕刚玉,气压0.7 MPa,喷砂角度70°,喷砂距离100 mm。喷涂材料为课题组研制的Φ 2 mm铝基粉芯丝材,涂层合金成分选用Al-Ni-Mm-Co合金体系,其中Mm为镧系混合稀土元素,质量分数分别为48%~52% Ce、25%~28% La、14%~17% Nd和4%~6% Pr等稀土元素。

1.2 涂层制备采用的自动化高速电弧喷涂系统由Motoman机器人控制,由自行研制的HAS-02型高速喷枪和电源系统等组成。喷涂过程中以压缩空气做雾化气体,涂层厚度保持在300~350 μm。 选取喷涂电流、喷涂电压、喷涂距离、喷枪移动速度和雾化空气压力等5个参数。根据L16(45)正交表,建立正交设计方案,如表1所示。

| Spray parameters | 1 | 2 | 3 | 4 |

| Spray current/A | 100 | 120 | 140 | 160 |

| Spray voltage/V | 30 | 32 | 34 | 36 |

| Spray distance/mm | 150 | 180 | 200 | 230 |

| Gun movement speed/

(mm·s -1) |

200 | 300 | 400 | 500 |

| Air pressure/MPa | 0.4 | 0.5 | 0.6 | 0.7 |

显微硬度测量:采用FM 700型显微硬度计测量涂层截面的显微硬度。载荷为100 g,加载时间为15 s,测量前对试样涂层横截面进行研磨、抛光、超声清洗。表面显微硬度在涂层横截面间隔取点测量,每测量10次取其算数平均值。

孔隙率测量:采用装备再制造技术国防科技重点实验室研制的图像处理软件,利用灰度法计算涂层孔隙率。对每个涂层试样采集10张微观照片,基于灰度法进行计算,取其平均值作为涂层的孔隙率。

涂层微观结构及成分分析:采用Quanta 200型环境扫描电镜(SEM)观测涂层表面及横截面微观结构,并利用其配套的能谱仪(EDS)对涂层进行成分分析。采用德国AXS公司生产的D8型X射线衍射仪(XRD)分析涂层的相结构。最后利用日本JEM-2010型透射电镜(TEM)观察涂层微观组织结构。

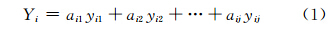

2 结果与分析 2.1 涂层性能衡量标准分别对试样进行硬度和孔隙率测量,并采用综合加权评分的方式对涂层综合性能进行分析,综合加权评分公式如下:

式中,aij为系数,yij为试验指标;下标i、j表示第i组试验的第j个指标。各个试验指标的变化范围为:Zi(最大值与最小值的差)得:

其中,3.96和1.12分别为16组试验中孔隙率的最大值和最小值;410和233分别为试验中显微硬度的最大值和最小值。

根据涂层孔隙率和显微硬度对45钢表面铝基非晶纳米晶涂层性能的影响程度分别给予加权,使之在最终分值中有所反应。由于在涂层厚度一致的情况下,铝基非晶纳米晶涂层的硬度是由涂层结构和非晶含量决定的,而孔隙率不仅能在一定程度上影响涂层硬度,还能影响涂层的耐腐蚀性能和结合强度。并且孔隙率反映了涂层的致密性,其优劣直接影响了涂层的耐腐蚀性能,而得到优质的防腐涂层是试验的最终目的,因此综合评分定为100分,孔隙率定为60分,显微硬度40分,则可得系数为:

由于孔隙率越大则涂层质量和性能越差,设定其系数为负值。由加权公式计算各组实验的综合性能评分,结果如表2所示。

| A | B | C | D | E | ||

| No. | Spray current/

A |

Spray voltage/

V |

Spray distance/

mm |

Gun movement

speed/ (mm·s -1) |

Air pressure/

MPa |

|

| K1 | 2.392 | 2.785 | 2.570 | 2.598 | 2.893 | The significance of influence

factors of porosity: E>B>D>A>C The best combination: A 4 B 4 C 3 D 2 E 4 |

| K2 | 2.630 | 2.775 | 2.165 | 1.757 | 2.897 | |

| K3 | 2.315 | 2.263 | 2.053 | 2.035 | 1.995 | |

| K4 | 1.940 | 1.455 | 2.490 | 2.888 | 1.493 | |

| R | 0.690 | 1.330 | 0.517 | 1.131 | 1.404 | |

| K1 | 299.25 | 291.50 | 313.75 | 300.50 | 287.75 | The significance of influence

factors of microhardness: E>B>A>D>C The best combination: A 3 B 4 C 2 D 2 E 4 |

| K2 | 300.00 | 304.25 | 322.50 | 340.25 | 293.50 | |

| K3 | 345.00 | 324.00 | 319.75 | 319.00 | 331.75 | |

| K4 | 315.50 | 340.00 | 303.75 | 300.00 | 346.75 | |

| R | 45.75 | 48.50 | 18.75 | 40.25 | 59.00 | |

| K1 | 18.585 | 8.560 | 18.193 | 14.568 | 5.440 | The significance of influence

factors of integration capability: E>B>D>A>C The best combination: A 4 B 4 C 3 D 2 E 4 |

| K2 | 13.770 | 11.703 | 28.710 | 41.350 | 6.657 | |

| K3 | 30.735 | 27.008 | 30.440 | 30.635 | 34.407 | |

| K4 | 31.825 | 47.645 | 17.572 | 8.362 | 48.410 | |

| R | 18.055 | 39.085 | 12.868 | 32.988 | 42.970 |

由表2分析可知,获得涂层最优性能的喷涂工艺参数为:喷涂电流160 A,喷涂电压36 V,喷涂距离200 mm,喷枪移动速度300 mm/s,雾化空气压力0.7 MPa。

2.2 不同因素对涂层性能的影响由正交试验结果可知各因素对涂层孔隙率和显微硬度的影响。如图1所示,随着喷涂电流的增加,涂层孔隙率和显微硬度先增加后减小,但变化频率不同;随着喷涂电压和雾化空气压力的增加,涂层孔隙率持续减小,显微硬度则持续增加;随着喷涂距离的增加和移动速度的变快,涂层孔隙率先减小后增加,显微硬度变化与其相反。

|

| 图 1 不同因素和水平对涂层孔隙率和显微硬度的影响 Fig. 1 Effect of the different factors and levels on the porosity and microhardness of the coating |

根据两者对涂层影响因素和加权评分公式,可得各工艺参数对涂层综合性能的影响,如图2所示。可以看出,雾化空气压力和喷涂电压是对涂层性能影响较大的两个因素,涂层综合性能随两者不断上升而持续增加;随着喷涂距离和喷枪移动速度的增加,涂层综合性能先增加后减小;随着喷涂电流的增加,涂层综合性能先减小后增加。

|

| 图 2 不同因素和水平对涂层综合性能的影响 Fig. 2 Effect of the different factors and levels on the combination properties of the coatings |

铝基非晶纳米晶涂层综合性能受雾化空气压力的影响最大。雾化空气压力的增大,会提升熔融粒子的雾化效果,使熔融粒子动能增大,熔滴尺寸减小,熔滴动能增强,粒子撞击基体后扁平化明显,使得涂层组织细化、结构致密[5, 6]。并且压缩空气气压越大,熔滴撞击基体后冷却速度越快,越能够形成非晶相,涂层的显微硬度越高。

2.2.2 喷涂电压当喷涂电压较低时,弧区产生的热能不能使喷涂粒子充分熔化,熔滴表面张力增加,喷涂粒子之间相互结合不够紧密,导致涂层空隙增多,涂层硬度较差。随着电压的不断升高,弧区间温度不断增加,喷涂粒子充分熔化,粒子的热焓值增大,熔滴表面张力减小,致使雾化后的粒子颗粒变小且速度增加,具有较高动能,粒子撞击基体后扁平化程度更高,相互嵌合重叠使涂层致密性更好[5, 6, 7]。并且高温粒子以高速撞击到基体上迅速冷却,在此过程中,局部晶粒形核,形成纳米晶粒,使涂层得到强化,涂层显微硬度提高。

2.2.3 喷涂电流喷涂电流不仅影响弧区温度,还直接影响送丝速度。增加喷涂电流,使得弧区温度升高,熔滴温度和流动性增强,使得粒子在撞击基体后涂层致密度提升,提高了涂层的显微硬度[8]。随着喷涂电流的增加,送丝速度变快,熔滴具有较大的初始速度,送丝速度越快,单位时间内丝材熔化量越多,雾化粒子所含的热焓就多,但如果送丝速度过快,熔滴会变大,撞击到基体表面易产生飞溅,进而影响涂层致密性[5, 6, 7]。并且熔滴过大使其在撞击基体后,温度下降速率变慢,不易形成非晶相,导致涂层硬度降低。

2.2.4 喷枪移动速度移动速度过慢时,喷枪的焰流与涂层长时间接触,使熔滴在扁平化的过程中冷却速率下降,不易形成非晶涂层。喷枪速度过快,会使涂层沉积率降低,涂层结构稀松,导致涂层致密性差,涂层硬度降低。

2.2.5 喷涂距离当喷涂距离很小时,电弧对基体的热影响过大,涂层的内应力增加,涂层之间的结合强度降低,同时粒子的冷却速率变慢,不易形成非晶相。并且较短的飞行距离使得熔滴雾化不充分,粒子沉积率下降,涂层显微硬度较差[5, 6, 7]。但当喷涂距离过大时,熔融粒子的飞行速度和温度越来越低,动能减小,熔滴过冷倾向较大,凝固速度变快,熔滴流动性变差,粒子扁平化程度降低,导致涂层颗粒之间结合效果变差,涂层之间结合不紧密,涂层显微硬度降低。

3 最优喷涂参数下涂层的组织与性能 3.1 形貌和成分采用最佳喷涂工艺参数,制备铝基非晶纳米晶复合涂层,利用SEM对涂层表面及横截面微观结构进行观测,如图3所示。

|

| 图 3 Al-Ni-Mm-Co涂层的截面形貌 Fig. 3 Cross section morphologies of the Al-Ni-Mm-Co coating |

图3(a)为Al-Ni-Mm-Co涂层与基体截面形貌,可以看出涂层的厚度约为400 μm。涂层组织均匀,结构致密,呈现层状结构,层与层之间结合完好,没有明显裂纹、空隙等缺陷(见图3(b))。

为了研究涂层中各元素的分布状况,及其对涂层性能的影响,对涂层不同微区进行能谱分析,结果如表3所示。

| (a/%) | |||||

| Area | Al | Ni | Mm | Co | O |

| A | 55.80 | 31.20 | 4.73 | 4.25 | 4.02 |

| B | 81.71 | 14.19 | 2.81 | 1.28 | |

| C | 90.70 | 2.60 | 0.56 | 0.30 | 5.83 |

| D | 20.17 | 8.57 | 9.64 | 0.73 | 60.89 |

涂层主要由大量的A和B区组成,并含有部分的C区,而D区含量很少。经EDS分析,A和B区域共同含有的成分为Al、Ni、Mm、和Co,且Al元素含量居多。不同之处为A中含有O元素,而B中则几乎没有O元素存在,这是因为A区中含有氧化物相,而B区中氧化物相的含量极低。C区主要元素为Al、Ni、Co和O元素,且该区域为Al富集区。D区为涂层中个例,分布极少,该区域O元素含量很高,是由于Al元素的高度亲氧性造成的。

3.2 相结构利用X射线衍射仪对涂层相结构进行分析,结果如图4所示。

|

| 图 4 Al-Ni-Mm-Co涂层的XRD图谱 Fig. 4 XRD patterns of the Al-Ni-Mm-Co coating |

由图4可知,工艺优化后涂层的XRD图谱在2θ=30°~50°的范围内出现较宽的漫散射峰,该峰为非晶相存在的典型特征,经分析为α-Al相、AlNi相、Al3Ce相和Al13Co4相等晶化相。通过Verdon[9]方法对XRD图谱进行函数拟合计算得到该涂层中非晶相体积分数约为24.2%,可以认为,涂层中具有Al基非晶相。

3.3 微观组织图5为Al-Ni-Mm-Co非晶纳米晶涂层的投射电镜明场像形貌及其选区电子衍射花样。其中图5(a)是涂层中非晶相的明场像形貌及其选区电子衍射花样。从中可以看出涂层内部组织比较均匀,微观组织衬度均一,选区电子衍射花样的特点是中心有一漫散射的中心斑点及漫散环。这是典型的非晶相的衍射斑点特征,说明涂层中有完全非晶区域。

|

| 图 5 Al-Ni-Mm-Co涂层的晶相微观组织形貌 Fig. 5 TEM images of Al-Ni-Mm-Co amorphous and nanocrystalline coating |

图5(b)是涂层中非晶纳米晶微观组织形貌及其选区电子衍射花样。衍射花样中心存在较宽的晕及漫散的环,同时在漫散的非晶衍射环上存在一些小的多晶衍射斑点,说明涂层是由非晶相和纳米晶相共同组成的。

将XRD和TEM结果综合分析后,可以得出优化工艺后的涂层是由非晶相、纳米晶相和晶化相共同的组成的。

经测量,该涂层孔隙率为1.13%,硬度值为392 HV0.1。可以认为,正是由于非晶相的存在,使得层层叠加的粒子之间产生了塑性变形,进而提高了涂层的致密性,且非晶相具有较高的硬度,使得涂层硬度较高。

4 结 论(1) 影响铝基非晶纳米晶复合涂层综合性能的高速电弧喷涂工艺参数的主次顺序为雾化空气压力>喷涂电压>喷枪移动速度>喷涂电流>喷涂距离。

(2) 涂层综合性能随着雾化空气压力的增加而增加,随着喷涂电压的增加而增加,随着喷枪移动速度的增加先增加后减小,随着喷涂电流的增加先减小后增加,随着喷涂距离的增加先增加后减小。

(3) 在雾化空气压力0.7 MPa,喷涂电压36 V,喷涂电流160 A,喷枪移动速度300 mm/s,喷涂距离200 mm的条件下制备的高速电弧喷涂铝基非晶纳米晶复合涂层组织致密,具有明显的非晶和纳米晶相,非晶含量为24.2%,孔隙率为1.13%,显微硬度可达392 HV0.1。

| [1] | Xu B S. High velocity arc spray and its prospects [C]. 2000 ASM International Material Conference Proceeding, St.Louis, USA, 2000: 9-15. |

| [2] | 梁秀兵, 陈永雄, 程江波, 等. 电弧喷涂亚稳态复合涂层技术 [M]. 北京: 科学出版社, 2014: 2.Liang X B, Chen Y X, Cheng J B, et al. The arc spraying metastable composite coating technology [M]. Science Press, 2014: 2 (in Chinese). |

| [3] | Regina M H, Pombo R, Ramon S C, et al. Comparision of aluminum coatings deposited by flame spray and by electric arc spray [J]. Surface & Coatings Technology, 2007, 202(1): 172-179. |

| 点击浏览原文 | |

| [4] | 梁秀兵, 张志彬, 陈永雄, 等. 铝基非晶纳米晶复合涂层研究 [J]. 金属学报, 2012, 48(3): 289-297.Liang X B, Zhang Z B, Chen Y X, et al. Study on Al-based amorphous and nanocrystalline composite coating[J]. Acta Metallurgica Sinica, 2012, 48(3): 289-297 (in Chinese). |

| 点击浏览原文 | |

| [5] | 董晓焕, 张振云, 李琼伟, 等. 工艺参数对高速电弧喷涂Al/1Cr13复合涂层组织结构的影响 [J]. 中国表面工程, 2012, 25(1): 65-70.Dong X H, Zhang Z Y, Li Q W, et al. Effects of spray parameters on microstructure of high velocity arc sprayed Al/1Cr13 composite coatings [J]. China Surface Engineering, 2012, 25(1): 65-70 (in Chinese). |

| 点击浏览原文 | |

| [6] | 张志彬, 梁秀兵, 陈永雄, 等. 高速电弧喷涂铝基非晶纳米晶复合涂层的组织及性能 [J].稀有金属材料与工程, 2012, 41(5): 872-876.Zhang Z B, Liang X B, Chen Y X, et al. Microstructure and performance of al-based amorphous and nanocrystalline composite coatings prepared by high velocity arc spraying [J]. Rare Metal Materials and Engineering, 2012, 41(5): 872-876 (in Chinese). |

| 点击浏览原文 | |

| [7] | 楼淼, 芦玉峰, 刘振兴, 等. 电弧喷涂工艺参数对Zn-Al合金涂层性能的影响 [J]. 金属热处理, 2011, 36(9): 34-37.Lou M, Lu Y F, Liu Z X, et al. Effect of arc spraying parameters on performances of Zn-Al alloy coating [J]. Heat Treatment of Metals, 2011, 36(9): 34-37 (in Chinese). |

| 点击浏览原文 | |

| [8] | 朱满, 杨根仓, 程素玲, 等. Al72Ni12Co16准晶颗粒/铝基复合材料中的相转变及其力学性能 [J]. 稀有金属材料与工程, 2010, 39(9): 1604-1608.Zhu M, Yang G C, Cheng S L, et al. Phase transition and mechanical properties of al-based composites reinforced by Al72Ni12Co16 decagonal quasicrystalline particles [J]. Rare Metal Materials and Engineering, 2010, 39(9): 1604-1608 (in Chinese). |

| 点击浏览原文 | |

| [9] | Verdon C, Karimi A and Martin J L. A study of high velocity oxy-fuel thermally sprayed tungsten carbide based coatings. Part 1: Microstructures [J]. Materials Science and Engineering: A, 1998, 246(1/2): 11-24. |

| 点击浏览原文 |