b. 南京航空航天大学 江苏省精密与微细制造技术重点实验室, 南京 210016

b. CSR Qishuyan Institute Co. Ltd., Changzhou 213011, Jiangsu

钛合金由于比强度高、耐蚀性好等优点,已经被广泛应用于航空航天领域。但是钛合金有着硬度低,耐磨性差等缺点[1, 2],严重限制了钛合金作为轴类、齿轮类航空耐磨零件的应用。对钛合金表面进行强化,在其表面制备Ti(C,N)类硬质膜,可以提高其表面硬度与耐磨性能。钛合金表面碳氮化的技术有物理气相沉积、化学气相沉积、离子注入等,但这些方法普遍存在着一些缺点。物理气相沉积处理时间长、效率低,化学气相沉积的温度高、基体易发生变形及性能退化;离子注入得到的强化层普遍较薄且处理成本高[3, 4, 5]。液相等离子体强化技术是将金属或者合金置于电解液环境中,通过外接电源,在样品表面产生微弧放电,对样品进行热化学、电化学、等离子体综合处理,在样品表面生成碳氮化物强化层[6]。该技术处理速度快,无需真空环境,处理温度低[7, 8]。但其在钛合金上的应用还存在着反应机理不明确、处理工艺不稳定等缺点[9, 10]。

文中使用液相等离子体电解碳氮共渗技术,对TC4钛合金表面进行强化处理,研究了不同处理电压、时间、处理温度对于强化层的形貌硬度影响,并探讨了TC4钛合金直流液相等离子体强化层的生长过程。对于进一步优化TC4钛合金的强化层制备工艺,探索直流液相等离子体强化的机理具有一定意义。

1 试 验TC4钛合金是一种广泛使用的(α+β)型钛合金。使用TC4钛合金棒料制成Φ 5 mm×30 mm作为基体。为测量反应过程中基体的温度,使用电火花成型技术在基体尾端沿轴线方向加工Φ 1.1 mm×27 mm的深孔,使用Φ 1 mm×100 mm的铠装式K型热电偶测量温度,使用XMTD型数显调节仪监测温度读数。任一电压下的平均处理温度值为稳定后1 min开始的温度平均值。测温装置示意图如图 1所示。分别使用600、800、1 000号砂纸打磨基体表面。使用丙酮超声清洗基体5 min,在室温下吹干。

|

| 图 1 测温装置示意图 Fig. 1 Schematic set-up of the sample temperature test |

在试验中使用直流电源,在自制反应槽中将TC4基体作为反应阴极,高纯石墨电极作为阳极。液相等离子体强化用电解液由甲酰胺、氯化钾及去离子水组成。电解液体系中,去离子水作为溶剂溶解氯化钾,以提升电解液体系的导电性。甲酰胺作为碳、氮源,在处理开始后,会于400~700 ℃范围内发生热分解,生成CO和NH3。当达到一定电压后,气体发生电离,生成等离子体。在等离子体作用下,反应气体分解、电离产生活性碳氮原子。处理电压为220~280 V,处理时间为10~30 min。由于反应过程中的热效应会使电解液沸腾,在反应槽外的冷却槽内以恒定的流量通入冷却水,控制电解液温度。处理结束后,待温度示数回复至室温,取出工件用丙酮超声清洗5 min并吹干。

将试样使用精密切割机切割,并使用酚醛树脂镶嵌制成截面试样。使用1 000~5 000号砂纸对截面打磨,最后用50 nm Al2O3悬浊液抛光30 min直至镜面。

使用S-4800型扫描电子显微镜(SEM)观察强化层的表面形貌与组织结构。使用电子显微镜配备的能谱仪(EDS)对强化层的表面、截面元素分布进行分析。

使用HXS-1000AK维氏显微硬度计测量强化层截面硬度。工作载荷为10 g,保压时间10 s。沿截面法线方向每5 μm测量一点,每组测量5点,每个试样测量3组取平均值。

2 试验结果 2.1 不同电压下的试样温度图 2所示是各电压下基材的平均处理温度。在220 V进行强化时,平均温度较低,约200 ℃。随着处理的进行,表面温度缓慢下降,表面电弧不稳且有熄灭的趋势,因此不适合长时间的处理;电压230~250 V时,表面弧光放电可以长时间维持,基材温度开始明显升高,平均温度超过350 ℃;260 V和270 V时,基材温度有显著提升,达到了500 ℃左右;在280 V电压下处理时,电极附近电解液沸腾剧烈,电解液蒸发明显加剧,温度较260 V和270 V有显著的下降,约为350 ℃。

|

| 图 2 不同电压对应的基材平均温度 Fig. 2 Average temperature of the sample under different voltage |

根据平均处理温度选定处理电压240、260、280 V。图 3所示是以上电压下基材升温和处理阶段的温度变化曲线。

|

| 图 3 不同电压下基材温度变化 Fig. 3 Temperature curves of the samples under different voltage |

试样的初始温度为室温(25 ℃),通电后温度以约1 ℃/s的速度升高。在温度达到约200 ℃时,均匀放电覆盖试样表面。同时试样温度迅速升高。其中,240 V电压下最高温度达到约400 ℃,260 V电压下最高温度达到约550 ℃,280 V电压下最高电压约为400 ℃。放电稳定后,240 V和260 V电压下的试样的温度基本稳定并有缓慢下降的趋势。而处理电压为280 V 时,基材温度在弧光放电初期达到最高值,其后温度迅速降低,并呈现出明显的波动。

2.2 强化层的表面形貌图 4所示分别为240、260、280 V处理电压下处理10 min和30 min时的试样表面形貌。

|

| 图 4 不同电压、处理时间下试样的表面形貌 Fig. 4 Surface morphologies of the samples under different voltage and treatment time |

当处理时间为10 min时(图 4(a)(b)(c)),各个电压下的表面类似。240 V和260 V电压下处理的表面的不规则凸起和凹坑尺寸更小。280 V电压下处理得到的试样中,部分的凸起开始连接成片,局部形成较完整的平面。

处理时间达到30 min时(图 4(d)(e)(f)),各强化层形貌有显著差别。对于240 V电压下处理的试样,在10 min左右得到的表面被破坏,呈现出另一种形貌。表面出现明显的龟裂状裂缝。此时的强化相主要是沿裂缝边缘分布,凸起明显。260 V电压下处理的表面很平整,除少量细碎的组织外,大面积的强化相连接并覆盖表面。而280 V电压下处理的表面,与10 min下的处理结果也有着明显的不同。在10 min时出现的连接成片的强化相进一步发展,形成大块的凸起。在大的凸起形成前,表面还形成了较浅的裂纹。

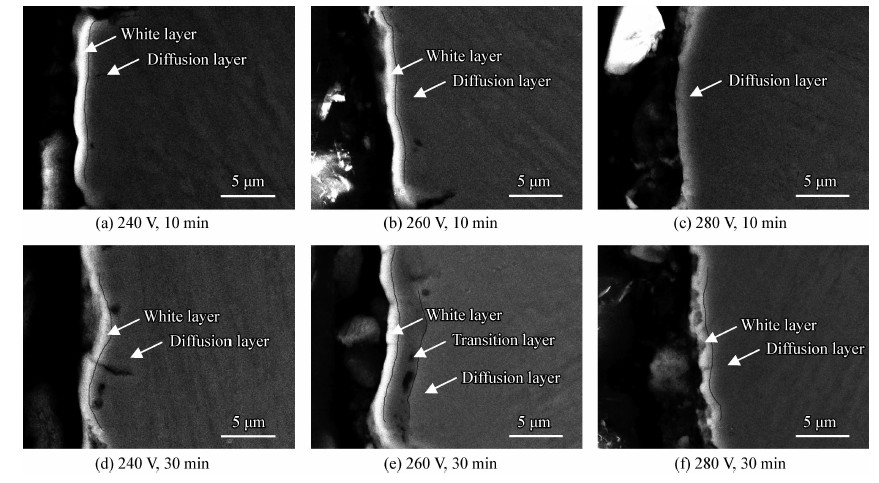

2.3 强化层的显微结构图 5是各个电压与时间对应的试样通过强化层的截面形貌。处理时间10 min时,在240 V(图 5(a))和260 V(图 5(b))两种电压下处理得到的强化层结构相似,最外层为白亮层,里层为基体,两层间结合致密。结合能谱分析可知,白亮层含有较高的碳,同时含有一定的氮。在基体中同样检测到了碳和氮含量,说明碳、氮元素除了存在于白亮层外,还通过渗透进入基体。280 V(图 5(c))电压下得到的显微结构中,在图片中并没有表现出明显的白亮层,观察到的主要为碳、氮的渗入层。

|

| 图 5 不同电压、处理时间下试样的截面形貌 Fig. 5 Cross section morphologies of the samples under different voltage and treatment time |

当处理时间达到30 min,各强化层在结构、元素分布等方面均有较大不同。240 V(图 5(d))处理电压下的强化层同样分为白亮层和碳氮元素渗入层两部分,强化层上出现贯通两部分的裂纹。260 V(图 5(e))的强化层从结构上分为3层,在最外的白亮层与基体之间出现了过渡层。这一过渡层较基体更为疏松,有很多孔洞。该层与基体有明显的分界线。

图 6为260 V电压处理30 min试样的碳氮元素沿深度分布图。白亮层为高碳层,其中含有一定的氮元素,过渡层与白亮层的氮元素含量基本相同,但碳含量有显著下降。再向基体内部,有碳氮两种元素的渗入。由表面分析可知,经280 V(图 5(f))电压处理的强化层不平整均匀,有许多大的凸起。该试样的显微结构与表面形貌相对应,最外的白亮层断裂不连贯。同时白亮层较薄,与基体直接结合,没有出现新的过渡层。

|

| 图 6 260 V处理30 min试样的C、N元素沿深度的分布 Fig. 6 Distribution of element C and N with depth under the voltage of 260 V and the treatment of 30 min |

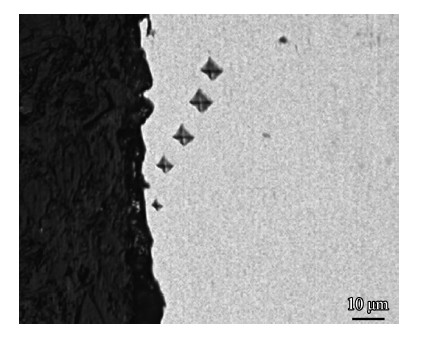

图 7是在不同电压和时间下TC4试样强化层的显微硬度。从图中可以看出,在近表层处,260 V电压下处理30 min试样的硬度最高,平均硬度为784 HV0.01,图 8是其一组压痕图。

|

| 图 7 强化层的显微硬度 Fig. 7 Microhardness of the strengthening layer |

|

| 图 8 260 V处理30min试样的压痕形貌 Fig. 8 Indentation morphology of the sample under the voltage of 260 V and the treatement of 30 min |

260 V电压下处理10 min试样平均硬度达到480 HV0.01。而240 V和280 V电压下处理30 min试样平均硬度分别到达550 HV0.01与403 HV0.01。240 V和280 V电压下处理10 min的试样近表层硬度与基体差别不大。从图中可以看出,在近表层至5 μm的距离内,显微硬度值下降最为明显。其中260 V处理30 min的试样降幅最大,达到约370 HV0.01。其余各试样的硬度值也有明显下降。之后,各处理参数下的试样硬度值缓慢下降,除260 V电压下试样外,其余参数下处理的试样硬度均在距表面10 μm处降为基材硬度。260 V分别处理10 min和30 min的试样在距表面15 μm处恢复为基材硬度。

显微硬度的测试说明,240 V与280 V下处理的试样渗透效果差,在10 min时近表面没有硬度提升,30 min时有少量元素渗入,硬度略有提升。260 V处理的试样硬度有明显提升,对比10 min与30 min试样,其强化层均小于15 μm,近表层硬度差异明显,而内部差异很小,随试样处理时间增加,元素渗入变得困难,以近表层硬度提升为主。

3 讨 论 3.1 不同处理电压对强化层的影响从试验中可以看到,在处理电压变化过程中(220~280 V),试样的温度出现先升后降。其中260~270 V电压时,试样中心温度最高,达到约500 ℃。

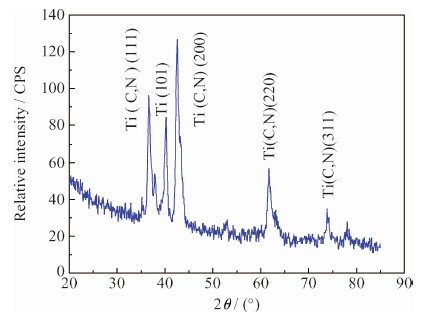

在低电压下,电源输入能量小,发生弧光放电的弧点较少,产生热量少,气封层压力不足,且温度分布不均匀。此时基材温度较低,气封层不稳定。表面温度的不稳定导致材料骤冷骤热,在拉应力作用下产生裂纹。随着电压提升,等离子体放电产生的热量不断提升,并传递给基材。基材通过气封层和外界进行热交换,达到热平衡状态。此时气封层内的等离子体放电趋于稳定,产生的活性C,N粒子渗入基体。在渗入一定深度后表面开始出现化合物层,近表层的硬度得到显著提升。图 9为处理后典型表面的XRD衍射图谱。图中可以看出,强化相主要为Ti(C,N)。

|

| 图 9 260 V处理30 min试样的XRD图谱 Fig. 9 XRD patterns of the sample under the voltage of 260 V and the treatement of 30 min |

电压达到260~270 V左右,基材的温度达到最高,这时气封层稳定,发出嗡嗡地放电声和轻微的爆裂声。此时等离子体放电能量强,并持续稳定,产生更多的活性C,N粒子,提供较高的碳氮势,利于元素向基体的渗透和表面强化相的形成。由于处理过程均匀稳定,表面形貌较为平整。较高的温度同时适合强化层的向外生长,并最终得到表面高碳白亮层,疏松的碳氮化钛过渡层以及渗入氮元素的基体表层。显微硬度测试显示该温度下处理的试样近表面硬度值最高。

电压继续上升(≥280 V),稳定状态被破坏。由于等离子体弧光放电的产生的热量不断上升,导致基材温度有上升趋势,气封层压力增大,同时试样附近电解液沸腾加剧,气封层变得不稳定,气封层内各处温度不均匀。部分基材甚至开始直接接触电解液,造成温度的极端分布,导致基材温度剧烈波动并迅速下降。这一过程导致材料表面开始出现细小的裂纹。元素分析结果显示只有少量氮元素渗入基体,同时碳氮化合物层的稳定向外生长环境被破坏,只在部分位置生成大尺寸的化合物块,没有形成平整表面。近表层显微硬度测试结果显示,硬度值提升不大,且分布不均匀。

3.2 TC4钛合金的直流液相等离子体强化过程根据试验现象及分析测试结果可以得到,在以甲酰胺为基础的电解液中对TC4钛合金进行液相等离子体碳氮共渗强化的过程,主要可以分为以下几个阶段。

(1) 基材预热阶段。随着电压的提升,基材的温度逐渐升高。此时两极间是完全液体导电,遵循欧姆定律,电流也随电压不断提升,电流密度最高可达5~6 A/cm2。两极发生电解反应,有气泡生成。随着温度的升高,开始发生热分解反应,加剧了气泡的产生。

(2) 初步起弧阶段。随着电流产生的热效应不断加热阴极试样及周边电解液,热量不断积累,试样温度上升,气泡进一步增多并连接成气层。此时两极间是液体-液/气混合导电。电流密度剧烈波动。试样的边缘开始出现火花放电,表面开始出现随机移动的电弧。

(3) 表面弧光渗氮阶段。当电压进一步提升,气封层变得完整而稳定。局部电场强度增加。随机的弧光放电不断发生,导致极限电子雪崩,气封层被击穿,产生更多的等离子体,密集弧光开始覆盖表面。此时两极间是液/气混合导电。此时电流密度约为1.0~1.2 A/cm2,能量集中在气封层以内,工件的温度迅速上升,周围液体的沸腾减弱。在这一阶段,表面生成高碳氮含量的化合物层。而由于处理前期气封内的氮势强,碳势弱,渗入基体的元素以氮元素为主[11]。这一阶段持续8~10 min,氮元素的最大渗入深度可达10~15 μm。

(4) 碳氮强化相向外生长阶段。在这一阶段,强化层的发展主要以高碳氮的白亮层向外生长为主。随着热分解产物的变化,氮势逐渐减弱,氮元素进一步向基体的渗入变得困难。同时,表面逐渐形成的化合物层会阻碍进一步的击穿[12],此时电流密度约为1 A/cm2。强化层的表层和其中的放电微孔中发生击穿、熔融并不断地凝固,开始缓慢地向外增长。由于生长过程中表层击穿产生的大量微孔,这一阶段形成的强化层较基体组织更为疏松,表现为多孔结构[13]。该层中的硬质相使得硬度较基体有着较大提升。

4 结 论(1) 使用直流液相等离子体法对TC4钛合金进行强化研究,在不同处理电压和时间下得到强化层。强化层的近表层硬度较基材有显著提升。

(2) 不同的处理电压下基材的温度不同,反映出处理过程中的差别。较高温度下处理过程稳定,更易于强化层的生长。在本试验的条件下,260 V电压下处理得到的强化层表面最平整,强化层硬度最高。

(3) 根据强化层的表面形貌、组织结构、元素分布及硬度对强化层的生长过程进行了研究。可以证明处理过程总共分为4个阶段:①基材预热阶段;②初步起弧阶段;③表面弧光渗氮阶段;④碳氮化合物层向外生长阶段。其中③④两个阶段为强化层生长过程中的两个不同阶段。

| [1] | 蔡文俊, 卢文壮, 王晗, 等. TC21钛合金稀土渗硼强化表面组织及性能 [J]. 航空学报, 2015, 36(5): 1713-1721.Cai W J, Lu W Z, Wang H, et al. Microstructure and property of surface layer produce during rare earths solid-state boriding of TC21 titanium alloy [J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(5): 1713-1721 (in Chinese). |

| 点击浏览原文 | |

| [2] | 白清友, 刘海萍, 毕四富, 等. 船用钛合金微弧氧化膜的性能及其研究进展 [J]. 中国表面工程, 2013, 26(1): 1-5.Bai Q Y, Liu H P, Bi S F, et al. Performance and research progress of oxide ceramic coatings by micro-arc oxidation on shipbuilding titanium alloy [J]. China Surface Engineering, 2013, 26(1): 1-5 (in Chinese). |

| 点击浏览原文 | |

| [3] | Wang B L, Ai X, Liu Z Q, et al. Wear mechanism of PVD TiAlN coated cemented carbide tool in dry turning titanium alloy TC4 [J]. Advanced Materials Research, 2013, 652-654: 2200-2204. |

| 点击浏览原文 | |

| [4] | Sitek R, Kaminski J, Borysiuk J, et al. Microstructure and properties of titanium aluminides on Ti6Al4V titanium alloy produced by chemical vapor deposition method [J]. Intermetallics, 2013, 36(6): 36-44. |

| 点击浏览原文 | |

| [5] | Vlcak P, Cerny F, Drahokoupil J, et al. The microstructure and surface hardness of Ti6Al4V alloy implanted with nitrogen ions at an elevated temperature [J]. Journal of Alloys & Compounds, 2015, 620: 48-54. |

| 点击浏览原文 | |

| [6] | Yerokhin A L, Nie X, Leyland A, et al. Plasma electrolysis for surface engineering [J]. Surface & Coatings Technology, 1999, 122(2): 73-93. |

| 点击浏览原文 | |

| [7] | 胡宗纯, 谢发勤, 柳永康, 等. 钛合金表面等离子体电解氮碳共渗的研究 [J]. 材料导报, 2008, 22(4): 132-134.Hu Z C, Xie F Q, Liu Y K, et al. Study of plasma electrolytic nitrocarburising on surface of titanium alloy [J]. Materials Review, 2008, 22(4): 132-134 (in Chinese). |

| 点击浏览原文 | |

| [8] | 李杰, 沈德久, 王玉林, 等. 液相等离子体电解渗透技术 [J]. 金属热处理, 2005, 30(9): 63-67.Li J, Shen D J, Wang Y L, et al. Plasma electrolytic saturation technique in solution [J]. Heat Treatment of Metals, 2005, 30(9): 63-67 (in Chinese). |

| 点击浏览原文 | |

| [9] | 魏同波, 田军. 液相等离子体电沉积表面处理技术 [J]. 材料科学与工程学报, 2003, 21(3): 450-455.Wei T B, Tian J. Technique of surface modifcation by plasma eletrolysis deposition method [J]. Materials Science & Engineering, 2003, 21(3): 450-455 (in Chinese). |

| 点击浏览原文 | |

| [10] | 胡宗纯, 谢发勤, 吴向清, 等. 钛合金表面等离子体电解氮碳共渗层的特征与耐蚀性 [J]. 中国表面工程, 2009, 22(2): 56-60.Hu Z C, Xie F Q, Wu X Q, et al. Characteristics and corrosion resistance of plasma electrolytic nitrocarburising coating on titanium alloys [J]. China Surface Engineering, 2009, 22(2): 56-60 (in Chinese). |

| 点击浏览原文 | |

| [11] | 李新梅, 孙文磊, 憨勇, 等. 基于电解液微弧放电的碳氮化钛厚膜形成机理分析 [J]. 无机化学学报, 2010, 26(6): 1049-1055.Li X M, Sun W L, Han Y, et al. Growth mechanism for Ti(CxN1-x) thick films prepared by plasma electrolytic carbonitriding [J]. Chinese Journal of Inorganic Chemistry, 2010, 26(6): 1049-1055 (in Chinese). |

| 点击浏览原文 | |

| [12] | 王军华. 微弧氧化工艺及其成膜机理研究 [D]. 昆明: 昆明理工大学, 2014.Wang J H. Study of micro-arc oxidation technology and ceramic coating forming mechanism [D]. Kunming: Kunming University of Science and Technology, 2014 (in Chinese). |

| 点击浏览原文 | |

| [13] | 王伟. 镁合金表面微弧氧化机理及超防腐膜的特性研究 [D]. 哈尔滨: 哈尔滨工业大学, 2010.Wang W. Study on magnesium alloy of micro-arc oxidation mechanisms and properties of super anti-corrosion films [D]. Harbin: Harbin Institute of Technology, 2010 (in Chinese). |

| 点击浏览原文 |