双相不锈钢由奥氏体和铁素体两相组成,兼有奧氏体不锈钢和铁素体不锈钢的双重特性。与铁素体不锈钢相比,塑性、韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性能均显著提高;与奥氏体不锈钢相比,屈服强度高且耐点腐蚀性能有明显提高。因此,双相不锈钢在石油管道、船舶运输、化工容器等设备中有着广泛的应用[1]。在腐蚀性较强且对摩擦磨损性能有所要求的环境中,这种材料表面硬度低,耐磨性能差的特点[2]使其应用受到一定限制。等离子体渗氮可以在双相不锈钢表面形成氮化物,

使其硬度、耐磨性显著提高,是双相不锈钢表面改性的主要技术之一[3,4]。为了避免在渗氮过程中Cr原子与N原子结合形成CrN的析出破坏双相不锈钢的耐蚀性,通常认为双相不锈钢进行离子渗氮的温度应低于450℃左右[1, 5, 6, 7, 8]。B. Larisch等[9]在350℃对X2CrNiMoN22-5-3双相不锈钢离子渗氮26h获得的渗层厚度仅为1.7μm。Carlos Eduardo Pinedo等[10]在400℃对AISI F51双相不锈钢进行20 h离子渗氮处理获得的渗氮层厚度大约为3μm。可见低温渗氮时间较长,渗氮效率较低。温度是影响元素扩散的主要因素,温度低,氮原子的扩散系数小,进而扩散速率慢。文中通过对SS2205双相不锈钢进行高温短时间渗氮研究,期望快速获得较厚且没有CrN析出的渗氮层,在不降低其耐蚀性能的前提下,缩短渗氮时间,提高渗氮效率。

试验材料为SS2205双相不锈钢,奥氏体与铁素体各占50%,各元素的含量如表 1所示。利用电火花线切割机沿SS2205双相不锈钢试棒横截面切成厚度为5 mm的圆饼形试样,使用240、500、800、1 000和1 500号砂纸对试样表面进行粗磨,达到一定的平整度后,再用规格为3.5μm的金刚石抛光剂进行抛光,最后在丙酮和酒精中分别超声清洗去除表面油污,保持样品表面干净光亮。

| (w/%) | |||||

| Element | C | Cr | Ni | Mo | Fe |

| Content | <0.03 | 21.00 | 4.5 | 2.5 | Bal. |

渗氮处理在自行研制的等离子体渗氮炉中进行[11],炉体作为阳极,带有孔洞的双层圆筒作为放电系统的阴极并形成空心阴极放电结构,样品放在与阴极相连的样品台上,炉内通入NH3,调节脉冲电压650~700 V,电流4~8 A,利用空心阴极放电使双层阴极圆筒温度快速上升对样品进行辐射加热,加上等离子体放电产生的离子轰击,可以使样品快速(30℃/min)升温到渗氮温度。通过调节NH3流量计使炉内气压控制在500 Pa左右。对SS2205双相不锈钢分别进行低温和高温离子渗氮试验,即在440℃渗氮4 h的低温渗氮;在540℃进行不同时间的高温快速离子渗氮,渗氮时间为0.5、1.0和2.0 h。渗氮处理结束后,样品随炉冷却至室温。

将渗氮处理后的样品沿垂直于表面方向切开,用镶嵌机镶好样品,进行抛光、腐蚀,利用OLYMPUS金相显微镜观察金相组织及渗氮层的厚度;采用D/MAX-Ultima型X射线衍射仪分析样品表面的相结构和组成,靶材选用Cu靶,Kα辐射(λ =0.154 nm);利用MH-6型显微硬度计对样品表面显微硬度进行测量,载荷100 g,保压时间为5 s;耐点蚀性能测试选用质量分数3.5%的NaCl溶液作为腐蚀液,利用辰华CHI660电化学工作站测量未处理样品和不同条件渗氮样品的阳极极化曲线,温度为室温,扫描范围-0.6~1.6 V,扫描速率为2 mV/s,用标准三电极法连接电极,参比电极为饱和甘汞电极(SCE),辅助电极为Pt电极,工作电极为样品(面积为1 cm2);样品耐蚀性能测试后利用OLYMPUS金相显微镜观察样品表面的腐蚀形貌。

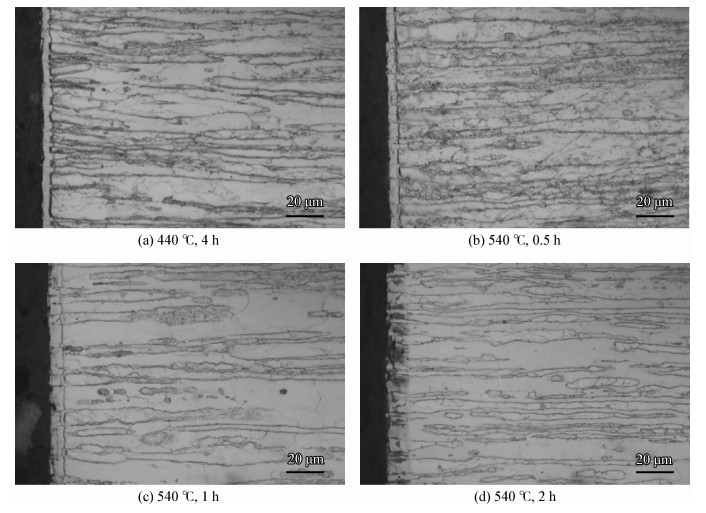

2 结果与讨论 2.1 渗氮层金相显微形貌图 1是不同条件下渗氮样品截面的金相显微照片。从图 1(a)中可以看出,低温440℃渗氮4 h后样品表面获得的渗氮层厚度为4μm。高温540℃不同时间渗氮获得的渗氮层厚度不同,渗氮时间0.5 h样品渗氮层厚度在5μm左右,与低温440℃渗氮4 h样品渗氮层厚度相当,见图 1(b);从图 1(c)中可以看出渗氮时间增加到1 h,渗氮层厚度约为8μm,较440℃渗氮4 h样品渗氮层厚度增加一倍;当渗氮时间为2 h时,样品渗氮层厚度进一步增加,约为12μm,如图 1(d)所示。高温540℃渗氮0.5 h、1 h和低温440℃渗氮4 h 获得的渗氮层都呈白亮色,表明渗氮层耐腐蚀性较好,然而540℃渗氮2 h样品渗层中有黑色腐蚀产物生成,说明样品表面有CrN的析出,耐腐蚀性下降。

|

| 图 1 渗氮样品截面金相显微照片 Fig. 1 Optical cross section images of the nitrided samples |

利用MH-6型显微硬度计对样品表面显微硬度进行测量,结果如图 2所示。未渗氮处理SS2205双相不锈钢的表面硬度约为300 HV0.1,硬度较低。低温440℃渗氮4 h样品表面硬度为612 HV0.1,是基体硬度的两倍多,表面硬度提高。高温540℃不同时间渗氮后样品的表面硬度提高更为显著,渗氮0.5 h样品表面硬度为774 HV0.1,较低温440℃渗氮4 h样品的表面硬度有所增加;渗氮时间为1 h时,样品表面硬度提高到980 HV0.1,约为未处理样品表面硬度的3倍,较低温440℃渗氮4 h样品的表面硬度提高了50%左右,主要是因为渗氮层厚度的增加使其表面硬度受基体的影响减小;渗氮时间为2 h时,渗氮层厚度进一步增加,硬质相CrN析出也起到一定的弥散强化作用,样品表面硬度提高到1 178 HV0.1。

|

| 图 2 未处理样品与渗氮样品的表面显微硬度 Fig. 2 Micro hardness of the untreated sample and nitrided samples |

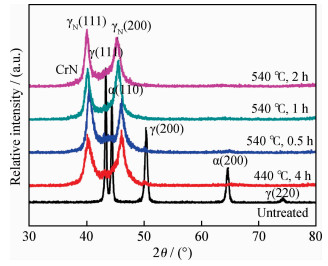

对未处理样品和不同条件渗氮后的样品进行X射线衍射测试,根据衍射图谱数据进行ASTM标准卡片检索,样品的物相组成标定结果如图 3所示。未处理SS2205双相不锈钢衍射图谱显示有奥氏体的(111)(200)(220)晶面衍射峰和铁素体的(110)(200)晶面衍射峰,表明基体由奥氏体和铁素体两相组成。低温440℃渗氮4 h样品衍射图谱中铁素体和奥氏体的衍射峰消失,出现了新的较宽衍射峰,是晶格常数不同于奥氏体和铁素体的一种新相,Ichii和Bell等研究者认为是一种氮原子溶入晶格间隙形成的膨胀奥氏体相,称之为γN相或S相[12,13,14]。此外,由于氮元素是扩大奥氏体相区的元素,渗氮过程中随着氮元素含量的增加,铁素体相也转变为γN相。高温540℃离子渗氮0.5 h和1 h的样品衍射图谱中也形成了以γN相为主的衍射峰,没有观察到明显的CrN衍射峰,这一结果与金相图中渗氮层呈白亮色对应;当渗氮时间为2 h时,样品的衍射图谱中除了γN相衍射峰,也有较弱的CrN衍射峰出现,表明渗氮层中有CrN析出,同在渗氮层金相图中观察到有较多的黑色腐蚀产物对应。

|

| 图 3 未处理样品与渗氮样品X射线衍射图谱 Fig. 3 XRD patterns of the untreated sample and nitrided samples |

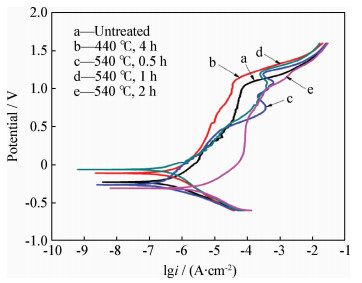

未处理样品和不同条件渗氮样品的阳极极化曲线如图 4所示。原始SS2205双相不锈钢的自腐蚀电位在-0.2 V,自腐蚀电流密度为4.08×10-7 A/cm2,电位在-0.2 V到1.0 V时,电流密度增加缓慢,当电位大于1.0 V时,电流密度迅速增大,表明点蚀电位在1.0 V左右,样品表面发生了点腐蚀。低温440℃渗氮4 h样品自腐蚀电位在-0.05 V左右,与未处理样品相比提高了0.15 V,自腐蚀电流密度为2.19×10-7 A/cm2,较原始双相不锈钢的有所降低,点蚀电位也提高到1.2 V,表明低温440℃渗氮样品耐点蚀性能优于未处理样品;高温540℃渗氮0.5 h样品自腐蚀电位在-0.2 V左右,自腐蚀电流密度为3.24×10-7 A/cm2,点蚀电位为1.0 V;540℃渗氮1 h样品的自腐蚀电位提高到0 V左右,自腐蚀电流密度为3.17×10-7 A/cm2。当电位升高到0.5 V时,两者的腐蚀电流密度较原始样品的都略有增大。540℃渗氮2 h样品自腐蚀电位下降到-0.35 V左右,自腐蚀电流密度增大到3.17×10-6 A/cm2,点蚀电位在0.9 V,钝化电位区间减小,在电位0.2~1.0 V之间腐蚀电流密较未处理样品增大了一个数量级,样品表面发生了较严重的点蚀和均匀腐蚀,耐腐蚀性能明显变差。

|

| 图 4 未处理样品与渗氮样品的极化曲线 Fig. 4 Polarization curves of the untreated sample and nitrided samples |

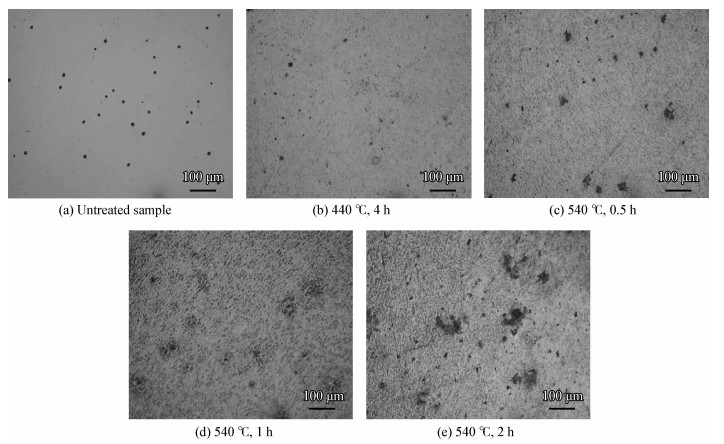

图 5是未处理样品和不同条件下渗氮样品经过电化学腐蚀测试后在金相显微镜下观察到的表面形貌。从图 5(a)中可以看出未处理SS2205双相不锈钢表面有很多腐蚀坑,大小在8μm左右,说明样品在氯离子作用下发生了点腐蚀。低温440℃渗氮4 h样品经电化学腐蚀测试后,表面腐蚀坑明显减少,耐点蚀性能较好,见图 5(b)。高温540℃渗氮样品经电化学测试后表面呈现出了不同腐蚀形貌特征,从图 5(c)(d)中可以看出虽然渗氮时间为0.5 h样品和渗氮时间为1 h样品表面较低温440℃渗氮4 h样品表面腐蚀坑数量增多,但仍少于未处理样品,耐点蚀性较未处理样品相比并未受到明显破坏;图 5(e)中渗氮时间2 h样品表面分布着一些较大的点蚀坑和黑色腐蚀产物,说明样品表面受到了严重的腐蚀,耐腐蚀性能较未处理样品变差。

|

| 图 5 未处理样品和渗氮样品电化学测试后表面腐蚀形貌 Fig. 5 Surface morphologies of the untreated sample and nitrided samples after electrochemical corrosion tests |

(1) 高温快速离子渗氮处理可以在SS2205双相不锈钢表面获得以γN相为主的渗氮层,高温540℃渗氮1 h样品与低温440℃渗氮4 h样品相比,渗氮层厚度增加了一倍,表面硬度提高50%左右,渗氮效率明显提高。

(2) 通过电化学腐蚀测试和样品表面腐蚀形貌观察可以看出,高温540℃离子渗氮0.5 h和1 h样品的耐点蚀性能略低于低温440℃渗氮4 h样品耐点蚀性能,但较未处理样品耐点蚀性能并没有严重降低;当渗氮时间进一步增加到为2 h时,由于CrN的析出,使基体中Cr含量降低,耐点蚀性能变差。

| [1] | Kliauga A M, Pohl M. Effect of plasma nitriding on wear and pitting corrosion resistance of X2CrNiMoN 22-5-3 duplex stainless steel [J]. Surface & Coatings Technology, 1998, 98(1): 1205-10. |

| 点击浏览原文 | |

| [2] | Hussain E A M, Robinson M J. Erosion-corrosion of 2205 duplex stainless steel in flowing seawater containing sand particles [J]. Corrosion Science, 2007, 49(4): 1737-54. |

| 点击浏览原文 | |

| [3] | 崔福斋, 郑传林. 等离子体表面工程新进展 [J]. 中国表面工程, 2003, 16(4): 7-10.Cui F Z, Zheng C L. New progress in plasma surface engineering [J]. China Surface Engineering, 2003, 16(4): 7-10 (in Chinese). |

| 点击浏览原文 | |

| [4] | 潘邻. 表面改性热处理技术与应用 [M]. 北京: 机械工业出版社, 2006.Pan L. Surface modification heat treatment technology and application [M]. Beijing: Machinery Industry Press, 2006 (in Chinese). |

| [5] | Bell T, Sun Y. Low-temperature plasma nitriding and carburising of austenitic stainless steels [J]. Heat Treatment of Metals, 2002, 29(3): 57-64. |

| [6] | Li C X, Bell T. Corrosion properties of plasma nitrided AISI 410 martensitic stainless steel in 3.5% NaCl and 1% HCl aqueous solutions [J]. Corrosion Science, 2006, 48(8): 2036-49. |

| 点击浏览原文 | |

| [7] | Nagatsuka K, Nishimoto A, Akamatsu K. Surface hardening of duplex stainless steel by low temperature active screen plasma nitriding [J]. Surface & Coatings Technology, 2010, 205: S295-S299. |

| 点击浏览原文 | |

| [8] | Munoz A I, Antón J G, Guión J L, et al. Inhibition effect of chromate on the passivation and pitting corrosion of a duplex stainless steel in LiBr solutions using electrochemical techniques [J]. Corrosion Science, 2007, 49(8): 3200-25. |

| 点击浏览原文 | |

| [9] | Larisch B, Brusky U, Spies H J. Plasma nitriding of stainless steels at low temperatures [J]. Surface & Coatings Technology, 1999, 116: 205-211. |

| 点击浏览原文 | |

| [10] | Pinedo C E, Varela L B, Tschiptschin A P. Low-temperature plasma nitriding of AISI F51 duplex stainless steel [J]. Surface & Coatings Technology, 2013, 232: 839-843. |

| 点击浏览原文 | |

| [11] | Li Y, Wang L, Xu J, et al. Plasma nitriding of AISI 316L austenitic stainless steels at anodic potential [J]. Surface & Coatings Technology, 2012, 206(8): 2430-7. |

| 点击浏览原文 | |

| [12] | Zhang Z L, Bell T. Structure and corrosion resistance of plasma nitrided stainless steel [J]. Surface Engineering, 1985, 1(2): 131-136. |

| 点击浏览原文 | |

| [13] | Ichii K, Fujimura K, Takase T. Structure of the ion-nitrided layer of 18-8 stainless steel [J]. Technology Reports of the Kansai University, 1986: 135-144. |

| 点击浏览原文 | |

| [14] | Templier C, Stinville J C, Villechaise P, et al. On lattice plane rotation and crystallographic structure of the expanded austenite in plasma nitrided AISI 316L steel [J]. Surface & Coatings Technology, 2010, 204(16): 2551-8. |

| 点击浏览原文 |