纳米电刷镀技术是普通电刷镀的重要发展,具有操作简单、工艺灵活、施镀快速等特点,对于提高零件表面质量和产品性能具有重要作用[1]。由于纳米材料具有良好的塑性及韧性,其强度和硬度比普通粗晶材料高4~5倍,所以在电刷镀中加入纳米尺度的固体颗粒可以获得硬度、耐磨性、耐蚀性等更高的纳米复合镀层[2]。早期由于纳米陶瓷颗粒具有很高的硬度和良好的耐高温能力,常作为添加物提高镀层的硬度、耐磨性,制备有如Ni-Al2O[3,4]3、Ni-SiO[5]2、Ni-SiC[6,7]、Ni-TiO[8]2和Ni-ZnO[9]]2等镍基陶瓷复合镀层。此外,Ni-WC[10]电刷镀镀层也被广泛使用,这是由于WC具有优异的耐磨、耐腐蚀和耐高温氧化等性能,特别是高温硬度高,能很好地被Co、Ni、Fe等金属熔体润湿,升高温度至金属熔点以上时,能溶解在这些金属熔体中,而当温度降低时,又能析出WC[11],致使它能用钴或镍等金属做粘结相材料,经高温烧结或包覆处理,形成耐磨性很好的耐磨涂层。

但是由单一颗粒与主体金属的复合镀层已经难以满足机械零件具有良好耐磨性和较高耐腐蚀性的要求。因此,综合利用不同纳米颗粒的优异性能,添加多种颗粒的复合电刷镀镀层成为一种趋势。但这就要求不同纳米颗粒之间具有相容性和互补性。PTFE具有自润滑、防污、摩擦因数低、耐磨、耐腐蚀等优点,因此添加可获得组织细化和致密、表面平整、低摩擦因数的复合镀层[12,13,14]。研究表明,含有纳米WC和PTFE的镍基复合电刷镀层,耐磨性得到较大提高[15]。NiP-PTFE[16]、NiP-PTFE-SiC[17]、NiP-PTFE-SiO2[18]复合镀层结果表明,添加PTFE有助于提高镀层的耐腐蚀性能和降低摩擦因数。

文中重点探讨添加纳米WC和PTFE电刷镀镍基复合镀层的摩擦磨损以及耐腐蚀性能,并研究不同质量浓度(含量)的WC和PTFE镍基复合镀层的制备、组织形貌和摩擦磨损、耐腐蚀特性。以期改善45钢基体易磨损、易腐蚀等缺点,提高工件表面质量,延长其使用寿命。

1 材料与方法 1.1 电刷镀设备与流程基础镀液采用快速镍溶液(武汉材料保护研究所),其主要成分为硫酸镍。PTFE乳液,浓度为60%,平均粒径160 nm;WC纳米粉末,平均粒径100 nm;分散剂使用十二烷基三甲基溴化铵(CH3(CH2)11(CH3)3NBr和十二烷基磺酸钠(CH3(CH2)11SO3Na),电刷镀前采用超声波搅拌。

电刷镀电源型号为SDK-100AHZ;电刷镀工艺流程及参数如下:有机溶剂擦洗→1号电净液除油(极性正接,工作电压8~10 V,相对运动速度为60~100 mm/s,时间60 s)→2号活化液活化(极性反接,工作电压7~8 V,相对运动速度为100~130 mm/s,时间90 s)→3号活化液活化(极性反接,工作电压8~10 V,相对运动速度为100~130 mm/s,时间90 s)→采用特殊镍液打底→刷镀纳米WC与PTFE乳液镍基复合镀层。

1.2 电刷镀试样与工艺基体材料为45钢,尺寸为Φ 60 mm×9 mm。电刷镀Ni-WC/PTFE纳米复合镀层试样及镀液中WC和PTFE的含量见表 1。相同工艺条件下,在基体材料上电刷镀纯镍镀层作为对比试验。

| Sample | C WC | C PTFE |

| No.1 | 0.5 | 3 |

| No.2 | 1.0 | 5 |

| No.3 | 1.5 | 7 |

| No.4 | 2.0 | 10 |

采用球盘式摩擦磨损试验机在室温干摩擦条件下进行摩擦磨损试验。转动盘转速为250 r/min,磨球材料为GCr15,摩擦半径为22 mm,加载载荷为2 N和4 N,磨损时间为10 min。磨损后采用无水乙醇进行清洗、干燥,采用电子分析天平测量镀层的磨损量。采用显微镜观察磨痕形貌、测试磨痕宽度。采用扫描电子显微镜(SEM)观察分析镀层的表面形貌、组织结构。

采用浸泡腐蚀试验,设计一组浓度均为0.05 mmol/L的硫酸溶液(pH=4)中作为静态浸泡试验的腐蚀溶液,进行镀层耐腐蚀性试验。在室温环境下,将所制备的圆柱形试样(Φ 60 mm×9 mm)浸入腐蚀介质中48小时以测定其耐腐蚀性。镀层腐蚀程度的大小根据腐蚀速率和腐蚀重量来评定。腐蚀前后样品均经过处理,处理过程包括丙酮超声波清洗、真空干燥和称重。

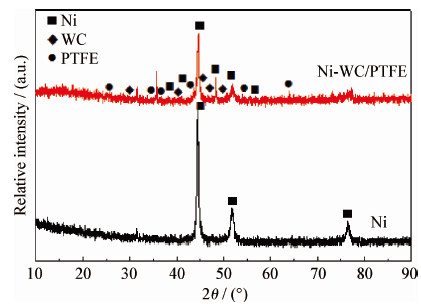

2 结果与分析 2.1 WC/PTFE镍基复合镀层的相结构图 1为纯镍基镀层和WC/PTFE镍基复合镀层的X射线衍射图谱。从图 1可以看出,WC/PTFE镍基复合镀层中,WC含量较低,未见其明显特征峰。这是因为,WC在镀液中作为晶核生长成晶粒,被PTFE所包裹,因而导致镀层表面WC含量较少。

|

| 图 1 纯镍基镀层和Ni-WC/PTFE纳米复合镀层的X射线衍射图谱 Fig. 1 XRD patterns of the Ni coating and Ni-WC/PTFE nano-composite coatings |

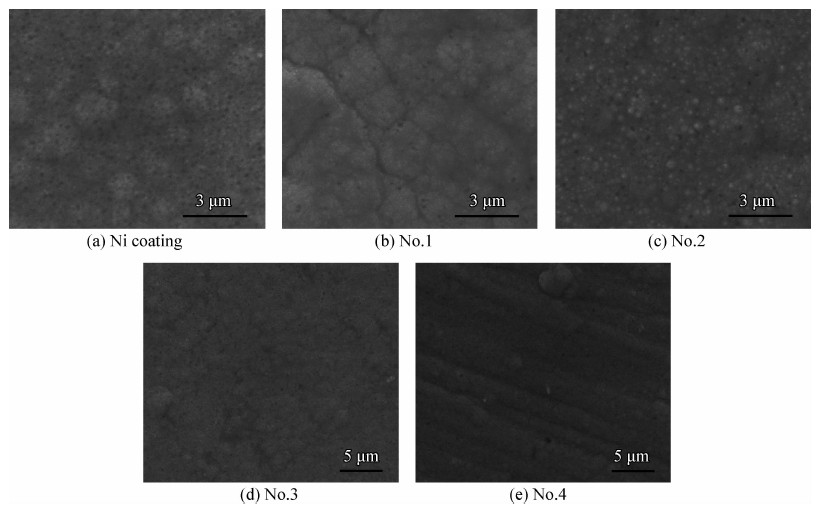

图 2为纯镍基镀层和不同纳米WC和PTFE浓度镍基复合镀层的表面形貌。图 2(a)所示,纯镍基镀层表面密布包状组织,这是由于粒子聚集所致,结构较为疏松,孔洞(图片中黑点处)密布。由图 2(b)~(e)可见,纳米WC/PTFE镍基复合镀层结构致密、颗粒分散均匀,相较于纯镍基镀层,WC/PTFE镍基复合镀层表面更加平整、孔洞数量大大减少,且随着WC和PTFE浓度的增加镀层表面结构更加致密、孔洞数量减少、平整性增加。这是由于在加入纳米WC和PTFE粒子后,其可作为填充材料填补镀层中的孔洞和缝隙;并利用纳米WC颗粒较高的比表面积和表面活性,使其均匀分散在溶液中成为晶核,促进结晶和晶粒快速生长,显著提高结晶形核率;且弥散分布在镀层中的纳米颗粒又可以起到阻碍镀层晶粒长大的作用,因此使复合镍镀层的晶粒细小,表面均匀、平坦,结合较为致密。同时,由于PTFE高分子聚合物的作用,镀层表面将会产生裂纹,且随着PTFE乳液浓度的增加,复合镀层表面的裂纹数量有所增加,图 2(e)中可见,当PTFE浓度10 g/L时,出现明显的沟状裂纹。

|

| 图 2 纯镍基镀层和Ni-WC/PTFE纳米复合镀层表面形貌 Fig. 2 Surface morphologies of the Ni coating and Ni-WC/PTFE nano-composite coatings |

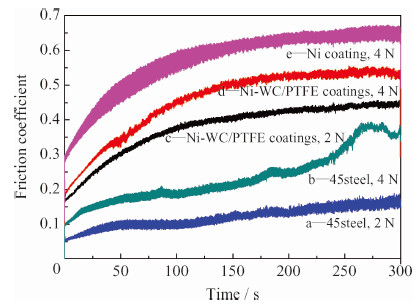

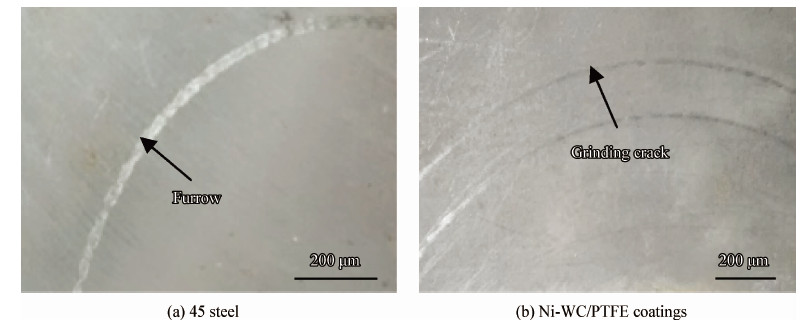

图 3为45钢、纯镍镀层和Ni-WC/PTFE复合镀试样(No.1)的摩擦因数。图中45钢基体在载荷为2 N的情况下(曲线a),短时磨合后摩擦因数稳定在0.2。而由图中曲线b发现当载荷为4 N,相对滑动速度为0.576 m/s时,45钢摩擦磨损过程中摩擦因数在240~260 s阶段发生跃升,摩擦因数稳定后约0.4。这是因为随着载荷的增加摩擦加剧,一定时间后,基体表面局部温度升高、粘结点面积增大,钢珠和基体间发生胶合现象。当粘结点扩展时,在界面的剪切阻力作用下,使粘结点前沿有金属堆积,进而使磨痕处变形,导致基体的摩擦因数跃升,且波动范围较大;此时材料被挤压到粘结点前方,则在其背后产生裂纹,这些裂纹的逐渐扩大将导致粘结点从基体上分离出来,金属堆积呈屑状脱落,磨痕处有明显犁沟(如图 4(a)),使基体摩擦因数骤减。由图 3 曲线c、d可以看出,Ni-WC/PTFE复合镀层的摩擦曲线皆是逐渐到140 s后趋于平稳,磨合时间远远长于45钢(40 s),且磨痕处平整光滑,没有较深的犁沟和沟槽产生(如图 4(b))。达到稳定状态后,Ni-WC/PTFE复合镀层摩擦因数要小于纯镍基镀层,大于45钢基体,当载荷2 N时摩擦因数约为0.4,当载荷4 N时约为0.5。Ni-WC/PTFE复合镀层上的磨痕部分被磨平,磨痕中部分晶粒由于受到较大载荷作用而出现脆性断裂,使磨痕部位表面平整度较差,故导致其摩擦因数相对较大。

|

| 图 3 45钢、纯镍镀层和Ni-WC/PTFE纳米复合镀层的摩擦因数 Fig. 3 Friction coefficient with time of the 45 steel, Ni coating and Ni-WC/PTFE nano-composite coatings |

|

| 图 4 45钢和Ni-WC/PTFE纳米复合镀层磨损表面形貌 Fig. 4 Wear surface morphologies of the 45 steel and Ni-WC/PTFE nano-composite coatings |

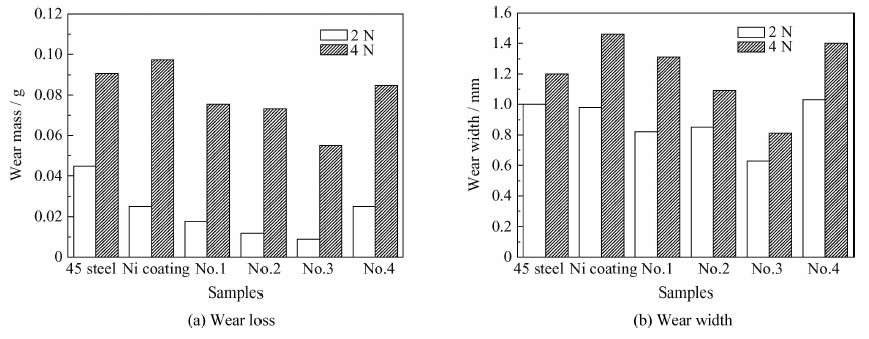

图 5为45钢基体、纯镍镀层和Ni-WC/PTFE复合镀层干摩擦条件下的磨损情况(磨损量和磨痕宽度)。从图中可以看出,当载荷为2 N时,镀层的磨损量和磨痕宽度均要小于45钢基体,耐磨性能有所提高。这是由于细晶粒组织受到外力发生塑性变形,可分散在更多的晶粒内进行,塑性变形较均匀,应力集中较小,致使细晶粒金属比粗晶粒金属具有更高的强度、硬度、塑性和韧性,故镀层的耐磨损性能得到改善。但当载荷为4 N时,纯镍基镀层磨损量最大,这是由于此时纯镍基镀层表面的载荷较大,产生较大的剪切应力,重复作用导致镀层微裂纹的产生,当微裂纹不断扩展和连接时产生宏观裂纹,致使镀层呈块状脱落,即为剥层磨损。而当WC质量浓度为1.5 g/L、PTFE乳液浓度为7 g/L时的磨痕宽度和磨损量最小,耐磨性能最佳。但当PTFE乳液浓度增加到10 g/L时,WC/PTFE镍基复合镀层的摩损量和磨痕宽度相较于基体45钢略微有所增加,这是由于随着PTFE浓度的增加,镀层表面微裂纹也相应增加,伴随着摩擦,使微裂纹扩展、连接,产生宏观裂纹,将会产生细小的块状磨屑,从而增加磨痕宽度,导致磨损量增加。

|

| 图 5 45钢、纯镍镀层和Ni-WC/PTFE纳米复合镀层的磨损性能 Fig. 5 Wear resistance of the 45 steel, Ni coating and Ni-WC/PTFE nano-composite coatings |

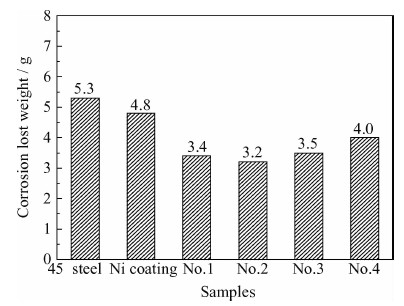

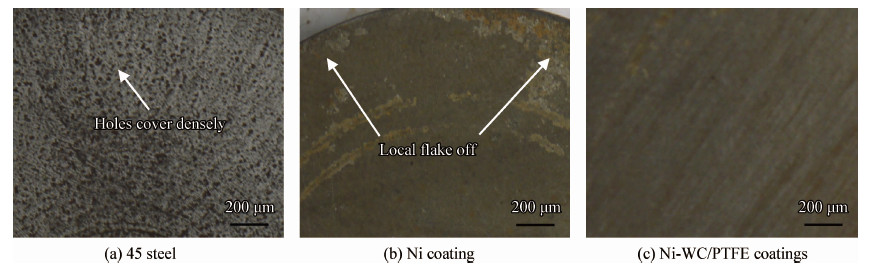

图 6为6组试件酸性溶液浸泡48 h腐蚀前后质量损失的对比图。腐蚀过程中发现,45钢基体的腐蚀速率最快,纯镍基镀层的腐蚀速率次之,WC/PTFE镍基复合镀层的腐蚀速率相对较低。随着腐蚀时间的增加,腐蚀到一定程度后,纯镍基镀层发生局部片状脱落现象(如图 7(a)),导致其局部腐蚀速率加快。而WC/PTFE镍基复合镀层没有此类现象,并且腐蚀后期,镀层表面附着透明颗粒状物质,且此类物质随着腐蚀时间的增加而增多。不同质量浓度的WC/PTFE镍基复合镀层中,当含量为1 g/L WC、5 g/L PTFE的复合镀层腐蚀质量最小,几乎为纯镍基镀层腐蚀质量的一半。由此可见,WC/PTFE镍基复合镀层的结合力和耐腐蚀性均较镍基镀层高。

|

| 图 6 试样在酸性溶液浸泡48 h的腐蚀失重 Fig. 6 Corrosion lost weight in acid solution for 48 hours of samples |

与此同时,通过观察腐蚀后试件表面形貌,WC/PTFE镍基复合镀层表面相较于纯镍基镀层表面更加平整,组织结构均匀(如图 7(c));而纯镍基镀层表面粗糙不平,颗粒较大,有一定数量孔洞出现(如图 7(b))。分析认为纳米复合镀层表现出优良耐腐蚀性的原因主要有两点:一是在镀液中加入纳米微粒,可促进其异质形核,增大其形核率,且能细化晶粒,从而使镀层致密、均匀;二是将纳米WC颗粒均匀分散于镀层中,起到弥散强化作用,从而提高基体的耐磨性、耐腐蚀性。

|

| 图 7 45钢、纯镍基镀层和Ni-WC/PTFE纳米复合镀层腐蚀表面形貌 Fig. 7 Corrosive surface morphologies of the 45 steel, Ni-coating and Ni-WC/PTFE nano-composite coatings |

(1) 纳米WC/PTFE镍基复合镀层耐磨损性能强于纯镍基镀层。这是由于纳米WC和PTFE乳液作为填充材料相互配合,其纳米粒子均匀分布于镍基复合镀层中,使镍基复合镀层相较于纯镍基镀层颗粒分散均匀、结构致密,纳米WC粒子可以很好地起到支撑载荷的作用,有效增加镀层的耐磨损性能,且当含1.5 g/L WC+7 g/L PTFE的镍基复合镀层的耐磨损性能最佳。同时,PTFE对复合镀层的摩擦性能有较大影响,一定程度的粒子浓度可起到润滑的作用,可以降低镀层的摩擦因数,相同工况下,纳米WC/PTFE镍基复合镀层的摩擦系数要小于纯镍基镀层,要大于45钢。

(2) 纳米WC/PTFE镍基复合镀层的耐腐蚀性能较纯镍基复合镀层更好。这是由于纳米WC粒子和PTFE乳液的加入,可促进溶液的异质形核,大大增加溶液的形核率,达到细化晶粒,使镀层表面粒子分布均匀、结构细致的效果;并且由于这些纳米粒子的均匀分布,起到弥散强化的作用,从而增加基体的耐腐蚀性。且当含有1 g/L WC+5 g/L PTFE的镍基复合镀层的耐腐蚀性能较纯镍基镀层提高一倍。

(3) 45钢的磨损机制是粘着磨损,纯镍基镀层的磨损机制是剥层磨损,纳米WC/PTFE镍基复合镀层的磨损机制是磨粒磨损。

| [1] | Ma G Z, Xu B S, Wang H D, et al. Research on the microstructure and space tribology properties of electric-brush plated Ni/MoS2-C composite coating[J]. Surface & Coatings Technology, 2013, 221: 142-149. |

| 点击浏览原文 | |

| [2] | Lekka M, Zanella C, Klorikowska A, et al. Scaling-up of the electrodeposition process of nano-composite coating for corrosion and wear protecton[J]. Electrochimica Acta, 2010, 55: 7876-83. |

| 点击浏览原文 | |

| [3] | Du L Z, Xu B S, Dong S Y, et al. Friction and wear characteristics of brush plating Ni/nano-Al2O3 composite coating under sand-containing oil[J]. Journal of Materials Science & Technology, 2005, 21(1): 100-104. |

| 点击浏览原文 | |

| [4] | Xu B S, Wang H D, Dong S Y, et al. Fretting wear-resistance of Ni-base electro-brush plating coating reinforced by nano-alumina grains[J]. Materials Letters, 2006, 60: 710-713. |

| 点击浏览原文 | |

| [5] | Liu Y, Yu S R, Liu J D, et al. Microstructure and wear resistance of electrodeposited Ni-SiO2 nano-composite coatings on AZ91HP magnesium alloy substrate[J]. Transactions of Nonferrous Metals Society of China, 2011, 21: 483-488. |

| 点击浏览原文 | |

| [6] | Vaezi M R, Sadrnezhaad S K, Nikzad L. Electrodeposition of Ni-SiC nano-composite coatings and evaluation of wear and corrosion resistance and electroplating characteristics[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2008, 315(1/2/3): 176-182. |

| 点击浏览原文 | |

| [7] | Calderon J A, Henao J E, Gomez M A. Erosion-corrosion resistance of Ni composite coatings with embedded SiC nanoparticles[J]. Electrochimica Acta, 2014, 124: 190-198. |

| 点击浏览原文 | |

| [8] | Li J, Sun Y, Sun X, et al. Mechanical and corrosion-resistance performance of electrodeposited titania-nickel nanocomposite coatings[J]. Surface & Coatings Technology, 2005, 192: 331-335. |

| 点击浏览原文 | |

| [9] | Arghavanian R, Parvini-Ahmadi N. The effect of co-electrodeposited ZrO2 particles on the microstructure and corrosion resistance of Ni coatings[J]. Journal of Solid State Electrochemistry, 2011, 15: 2199-204. |

| 点击浏览原文 | |

| [10] | Benea L, Basa S B, Danaila E, et al. Fretting and wear behaviors of Ni/nano-WC composite coatings in dry and wet conditions[J]. Materials and Design, 2015, 65: 550-558. |

| 点击浏览原文 | |

| [11] | Rezaei-Sameti M, Nadali S, Falahatpisheh A, et al. The effects of sodium dodecyl sulfate and sodium saccharin on morphology, hardness and wear behavior of Cr-WC nano composite coatings[J]. Solid State Communications, 2013, 159: 18-21. |

| 点击浏览原文 | |

| [12] | 李卫红, 周细应, 徐洲, 等. 电刷镀Ni-PTFE纳米复合镀层的摩擦特性研究[J]. 摩擦学学报, 2005, 25(6): 520-524. Li W H, Zhou X Y, Xu Z, et al. Friction behavior of brush electro-plated Ni-PTFE Nano-composite coating[J]. Tribology, 2005, 25(6): 520-524 (in Chinese). |

| 点击浏览原文 | |

| [13] | 周细应, 李卫红, 徐洲. PTFE对复合镀层摩擦特性的影响[J]. 润滑与密封, 2008, 33(8): 31-35. Zhou X Y, Li W H, Xu Z. Influence of PTFE on the tribological behavior of composite coatings[J]. Lubrication Engineering, 2008, 33(8): 31-35 (in Chinese). |

| 点击浏览原文 | |

| [14] | Yu Y H, Gu C D, Wang X L, et al. Electrochemical preparation and characterization of Ni-PTFE composite coatings from a non-aqueous solution without additives[J]. International Journal of Electrochemical Science, 2012, 7: 12440-55. |

| 点击浏览原文 | |

| [15] | 林文松, 钱士强, 徐曼曼. Nano-WC/PTFE-Ni复合电刷镀层的磨损性能研究[J]. 摩擦学学报, 2007, 27(5): 442-446. Lin W S, Qian S Q, Xu M M. Wear behavior of electro-brush plating Nano-WC/PTFE-Ni composite coatings[J]. Tribology, 2007, 27(5): 442-446 (in Chinese). |

| 点击浏览原文 | |

| [16] | Ramalho A, Miranda J C. Friction and wear of electroless NiP and NiP+PTFE coatings[J]. Wear, 2005, 259(7/8/9/10/11/12): 828-834. |

| 点击浏览原文 | |

| [17] | Huang Y S, Zeng X T, Annergren I, et al. Development of electroless NiP-PTFE-SiC composite coating[J]. Surface & Coatings Technology, 2003, 167(2/3): 207-211. |

| 点击浏览原文 | |

| [18] | Gutsev D, Antonov M, Hussainova I, et al. Effect of SiO2 and PTFE additives on dry sliding of NiP electroless coating[J]. Tribology International, 2013, 65: 295-302. |

| 点击浏览原文 |