2. 清华大学 化学工程系, 北京 100084

2. Department of Chemical Engineering, Tsinghua University, Beijing 100084

固体的润湿性由静态接触角(Static contact angle,CA)与滚动角(Sliding angle,SA)来表征,一般将CA>150°,SA<10°的表面称为超疏水表面,因其在自清洁[1]、抗结冰结霜[2]、耐腐蚀[3]、流体减阻[4]等领域具有广泛应用前景[5, 6]而备受关注。描述粗糙表面上接触状态的模型主要包括Wenzel模型[7]与Cassie-Baxter模型[8],其中滚动性较好的表面接触状态一般为后者,即液滴与固体表面呈一种液/固-液/气复合接触状态,液固接触部分的凹槽中存在着大量的空气。润湿性取决于表面的化学成分和微观形貌,一般为低表面能的微纳米层级复合结构[9]。

相应地,超疏水表面的制备方法也分为两类:在疏水材料上构建粗糙结构,对粗糙表面进行疏水化修饰。目前金属基超疏水表面的制备主要采用化学刻蚀法[10]、电化学法[6, 11, 12, 13, 14, 15]、喷砂法[16]、阳极氧化法[17]、控制氧化法[18]、直接浸泡法[19]、溶胶-凝胶法[20]和电弧喷涂法[21]等,然而大部分工艺存在着成本昂贵、过程复杂耗时、不易控制、适用范围窄等不足,所制得的表面也普遍存在着结合力差、不耐腐蚀等缺点。

电镀法成本较低、可控性强,电镀表面的情况可通过电流大小、镀液成分、温度等诸多因素调控,在制备具有特定结构的金属粗糙表面方面存在特殊优势。目前在超疏水表面制备领域,电镀法的方式仍大部分为传统的恒流电镀,部分研究在镀液的种类和成分上有所创新,然而利用脉冲电镀的方式构建超疏水表面却少见报道[22]。与恒流法相比,脉冲法可控条件更多,且易于构建多层次的粗糙结构,此外电流的转换会有效地减少极板双电层的厚度[23],降低金属结晶的阻力,从而提高电镀效率,实现快速电镀。已报道的超疏水金属镀层主要包括铜[24]、铜-铬[25]、铜-镍[26]等,铜稳定性差,镍、铬等重金属镀层在制备及使用过程中又容易引起污染,超疏水脉冲镀铜-化学镀银复合镀层的构建有效地解决了这些问题,为金属基超疏水表面微观结构的可控制备提供了新的思路。

1 材料与方法 1.1 材料与试剂试验所用金属材料由深圳市顺锦达金属材料有限公司提供,材料类型成分及规格参数见表 1。

| Types | w/% | Specifications |

| Brass H62 | 61.4 Cu, 38.1 Zn | 3 cm × 10 cm × 1 mm |

| Copper | Cu≥99 | 3 cm × 10 cm × 1 mm |

| Nickel | Ni≥99 | 3 cm × 10 cm × 1 mm |

| 304 stainless steel (SS304) | 1.307 Mn, 17.5 Cr, 8.01 Ni | 3 cm × 10 cm × 1 mm |

| 5052 aluminum alloy | 97.1 Al, 2.3 Mg | 3 cm × 10 cm × 1 mm |

试剂:正十八硫醇(n-octadecanethiol,97%)由阿拉丁试剂有限公司生产;十七氟癸基三乙氧基硅烷(FAS-17,99%)由泉州思康新材料有限公司生产;浓硫酸(95%~98%)、浓盐酸(36%~38%)和丙酮,由天津市科密欧化学试剂有限公司提供;CuSO4·5H2O、NaS2O3·5H2O、AgNO3和Na3C6H5O7·2H2O由天津市大茂化学试剂厂提供。

1.2 样品制备预处理:将阴阳极板打磨抛光,依次用去离子水、丙酮、1 mol/L稀盐酸和去离子水超声清洗各5 min以去除表面油脂和氧化层。

脉冲镀铜:将预处理后的金属板置于自制电镀槽(10 cm× 5 cm×8 cm)中进行脉冲电镀。阳极板为紫铜,尺寸为5 cm×10 cm×5 cm,镀液为CuSO4·5H2O 150 g/L,H2SO4 65 mL/L,电镀面积为3 cm×5 cm,电源为可编程直流电源DP1116A (RIGOL),回路电流由电子负载IT8511 (ITECH)控制,电流变换周期为10 s,每个周期内电流密度前6 s为0.12 A/cm2,后4 s为0.08 A/cm2,温度32 ℃,极板间距5 cm,电镀时间20 min。

化学镀银:电镀完毕后将试板的被镀部位置于去离子水中超声清洗5 min,然后将其沿壁面垂直置于镀银液中,镀面向内,并以试管夹固定。镀液及试验条件为:5 g/L AgNO3,100 g/L NaS2O3·5H2O,125 g/L Na3C6H5O7·2H2O,温度20 ℃,反应时间3 min,搅拌转速1 500 r/min。

修饰:将脉冲镀铜-化学镀银后的试板放入预先配制的质量分数为0.5%的正十八硫醇乙醇溶液中修饰2 h,随后在120 ℃烘箱中热处理15 min,取出冷却,即制备完毕。

上述样品制备过程中,部分金属如铝、不锈钢需要预镀以提高基底与镀层的结合力,而紫铜、黄铜、镍等因其本身与镀层结合力良好,无须预镀。预镀条件为:CuSO4·5H2O 150 g/L,H2SO4 65 mL/L,电流密度0.04 A/cm2,温度28 ℃,极板间距5 cm,电镀时间30 min。

1.3 性能表征 1.3.1 超疏水性采用OCA-20视频光学接触角测量仪(德国Dataphysics)配以型号为TBA60的倾斜样品台测量CA和SA。每块试板选取5个典型测量点,试验结果取平均值,液滴体积均取4 μL。

1.3.2 形貌和成分采用场发射扫描电子显微镜FESEM MIR3 XMH(捷克TESCAN)观察表面微纳结构。

采用X射线光电子能谱分析ULVAC-PHI 1800(XPS,日本ULVAC)测定试样表面的成分组成。

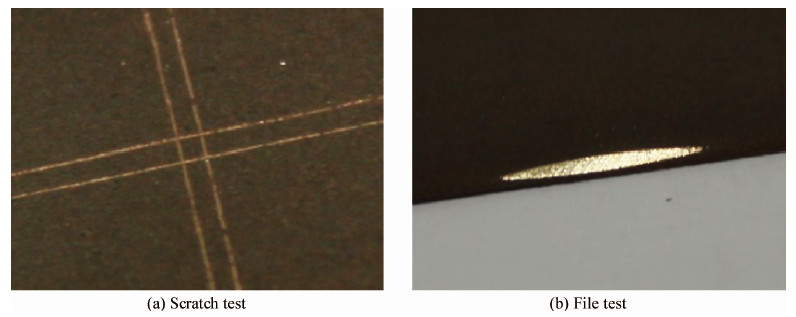

1.3.3 结合力依据文献[27]评价标准,采用划痕法和锉刀法测定结合力。

1.3.4 pH稳定性pH稳定性是通过测量不同pH液体接触角和浸泡试验测试表征。具体过程为:配制pH为1~14的溶液,以HCl和NaOH溶液调节pH,测试不同pH的溶液在待测试板上的接触角。配制1 mol/L的盐酸溶液,将分别采用FAS-17和正十八硫醇修饰的试板同时浸入其中观察表面情况。

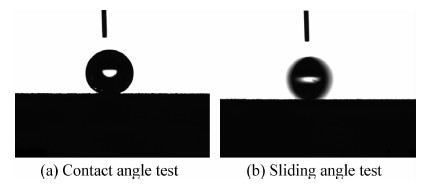

2 结果与分析 2.1 超疏水性图 1为黄铜基(H62)表面接触角与滚动角测试结果。经检测,该法所制得的黄铜基(H62)超疏水表面水滴接触角为158.7°,滚动角为0.1°(见图 1(a))。由于滚动性极好,每个接触角的测量点均需多次滴落才能确定(图 1(b)),而液滴的实际停留位置为试板表面少数缺陷点。为了在工业应用上获得推广,文中选取了黄铜H62、紫铜、不锈钢304、镍和铝5种常见金属或合金制备超疏水表面,不同基体表面水滴接触角及滚动角测量结果如图 2,充分说明了该法适用性广的特点,可用于多种常见金属及合金超疏水表面的制备。

|

| 图 1 黄铜基(H62)接触角与滚动角测试 Fig. 1 Contact angle and sliding angle test on brass(H62) substrate |

|

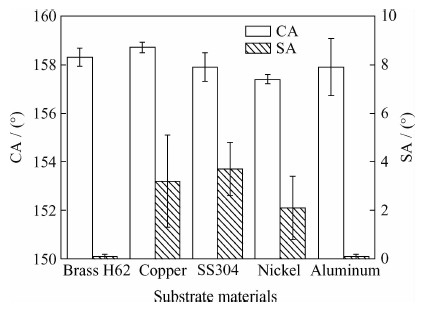

| 图 2 不同金属基底的接触角与滚动角测试结果 Fig. 2 Results of the CA and SA test on different metallic substrates |

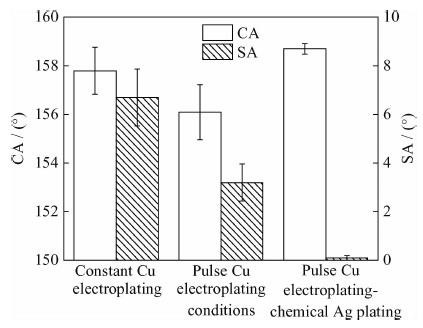

前期已通过单因素实验与正交实验结合的方式得到了恒流电镀镀铜的最佳电流密度为0.11 A/cm2[28],通过恒流电镀镀铜-化学镀银与脉冲电镀镀铜-化学镀银后试板的参数对比(图 3),发现脉冲电镀与恒流电镀相比,接触角略有下降,但滚动性得到很大改善。镀银后与镀银前相比,疏水性和滚动性都得到了提升,其中滚动角达0.1°。

|

| 图 3 黄铜基(H62)恒流电镀、脉冲电镀与镀银后表面的接触角、滚动角测试结果 Fig. 3 Contact angle and sliding angle test on brass (H62) substrate by constant Cu electroplating, pulse Cu electroplating and pulse Cu electroplating-chemical Ag plating |

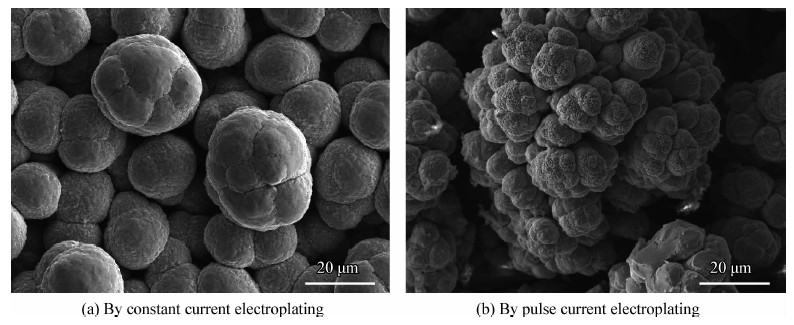

图 4为黄铜基(H62)经过经过恒流电镀镀铜(0.09 A/cm2)与脉冲电镀镀铜(每个周期前6 s为0.12 A/cm2,后4 s为0.08 A/cm2)的形貌对比。由图 4可见,恒流电镀易于形成一种简单的球状结构,而脉冲电镀则形成了多层次的葡萄状结构,该结构的覆盖层布满了直径为2.5~5 μm的次级球状凸起。显然,对于滚动性较好的超疏水表面而言,液滴应处于Cassie-Baxter状态,粗糙的葡萄状结构与平滑的球状结构相比,SA与CA均下降。依据Cassie-Baxter模型,葡萄状结构与液滴的接触面积应较大,而其上的次级球形结构使液滴更容易发生滚动。

|

| 图 4 恒流电镀与脉冲电镀的黄铜基(H62)表面形貌 Fig. 4 Surface morphologies by constant current and pulse current electroplating on brass (H62) substrate |

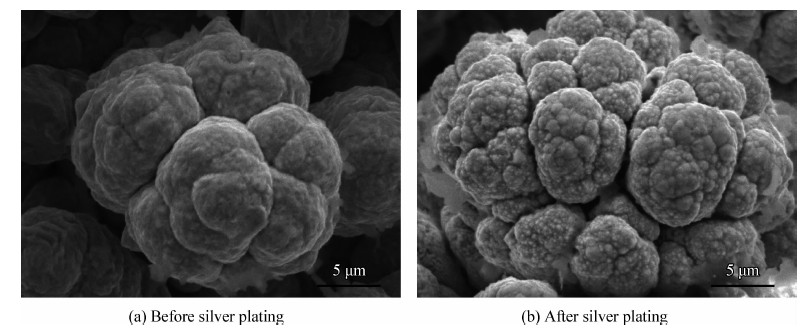

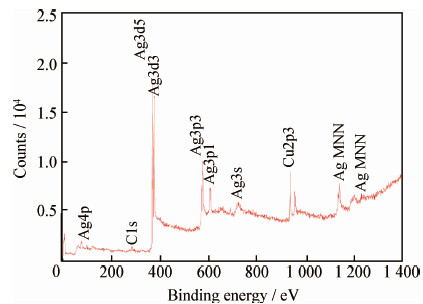

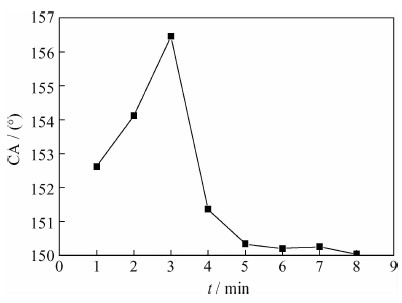

黄铜基(H62)经过化学镀银处理后,在葡萄状微米级结构上构建了花菜状银纳米突起结构(三级结构)(见图 5),其尺度分布在100~200 nm范围内这种微纳层级结构同时增强了表面的疏水性和滚动性。此外,脉冲电流试验表明,高低峰电流与变换周期的大小对镀层微观形貌产生主要的影响,在低峰电流恒定的条件下,随着高峰电流的减小,葡萄状结构逐渐变小,分布密度降低,同时葡萄状结构上的次级球形结构也逐渐减小。在高峰电流恒定的条件下,随着低峰电流的减小,葡萄状结构逐渐增大,分布密度增加,次级球形结构逐渐减小。电流变换周期主要影响葡萄状结构与球状次级结构的分化情况。在高低峰电流均恒定的情况下,变换周期越短,球形次级结构的分化越不明显;变换周期越长,葡萄状结构的分化越不明显。由镀后的黄铜基(H62)表面XPS测试结果可知(如图 6),表面为铜银的复合镀层。说明铜镀层对基底的覆盖是完全的,而银镀层并未完全覆盖铜镀层,这是由于化学镀银需要在剧烈搅拌的条件下快速进行,镀银液难以到达葡萄状结构的深处发生置换反应。试验发现,如果去除了搅拌条件或反应时间足够长,置换反应可进行完全,但这样会破坏了铜镀层的粗糙结构,且镀银层结构松散,结合力变差。化学镀银的反应时间是在单因素实验(如图 7)的基础上综合其它各因素的最佳水平及其附近的3个水平值作为正交实验的水平,依据L16(45)正交表设计实验,进一步优化工艺参数所得。该复合镀层不仅可以实现银纳米结构,同时银的覆盖面积能有效提高所制备表面的耐腐蚀性。

|

| 图 5 镀银前后的黄铜基(H62)表面形貌 Fig. 5 Surface morphologies before and after silver plating on brass (H62) substrate |

|

| 图 6 黄铜基(H62)镀银后的XPS测试结果 Fig. 6 XPS results of the brass(H62) substrate after silver plating |

|

| 图 7 镀银反应时间对接触角的影响 Fig. 7 Effects of the reaction time on the contact angle |

经划痕法与挫刀法测试其结合力,镀层及修饰层均未出现镀层剥离、脱落现象,图 8为黄铜H62的镀层结合力效果,符合标准评价[27],表明镀层与基底结合良好。

|

| 图 8 黄铜基(H62)超疏水表面镀层结合力试验 Fig. 8 Adhesion test of the superhydrophobic surface coating on brass (H62) |

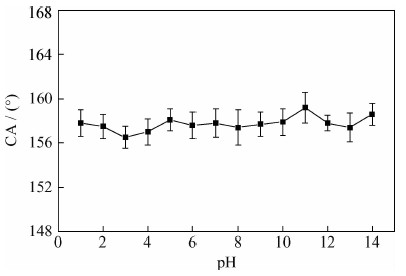

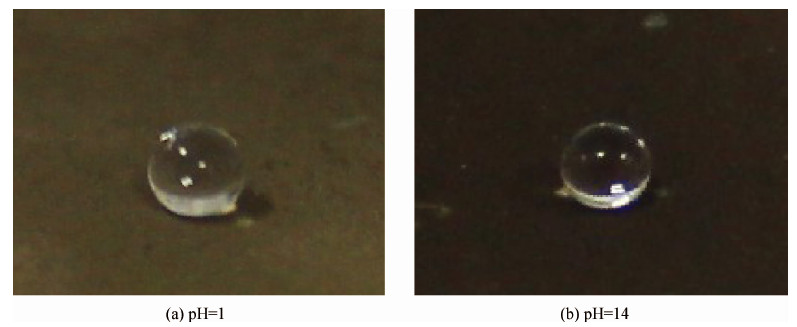

图 9为pH=1~14范围内的液滴在所制备的黄铜基(H62)表面的接触角表现。由图 9可以看出,超疏水表面在pH为1~14范围内接触角依然能够保持在157°以上,具有良好的pH稳定性,即使是pH为1和14的强酸碱性的液滴仍然可以保持很好的超疏水状态而不塌陷(图 10)。同样,在1 mol/L盐酸和氢氧化钠溶液中浸泡0.5 h后,样品仍然能够保持较好的超疏水状态。

|

| 图 9 不同pH的液滴在黄铜基(H62)表面的接触角 Fig. 9 Contact angle of the droplets with different pH on brass (H62) substrate |

|

| 图 10 pH为1和14的液滴在黄铜基(H62)表面的接触状况 Fig. 10 Wetting states of the droplets with pH=1 and pH=14 on brass (H62) substrate |

对于超疏水性良好的表面,进入水中,从一定的角度观察,表面会呈镜面一样光亮的银白色,这是由于表面粗糙结构中捕捉了大量的空气造成的,这种现象的维持情况也可以作为超疏水性的衡量指标。

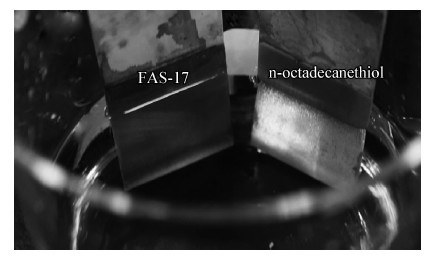

图 11为不同修饰液制备的黄铜基(H62)超疏水表面在1 mol/L盐酸溶液的浸泡情况,两板分别采用质量分数为2%的氟硅烷(FAS-17)与质量分数为0.5%的正十八硫醇(n-octadecanethiol)修饰,主要考察两种不同修饰层对酸碱的耐受性,结果显示,硫醇修饰后的表面两周后仍能维持银白色表面,显示了良好的耐酸性。由XPS分析结果(图 6)可知,超疏水表面为铜、银的复合表面,由电化学理论分析认为,银的存在和铜的裸露可能会加速自身的电化学腐蚀,活泼的铜作为阴极发生极化作用,在酸性溶液中铜银发生析氢腐蚀。然而通过正十八硫醇修饰,实际样品的pH稳定性很好,分析可能的原因为[29, 30]:由于镀银的过程中需要添加强烈的搅拌条件,因此试板表面的实际反应情况是不均匀的,微纳结构突起部分传质阻力较小,更容易发生置换反应,银沉积较多,而凹陷部分则相反。一方面,依据Cassie-Baxter模型,行到如下公式:

|

| 图 11 修饰工艺不同引起的耐酸性差异 Fig. 11 Acid resistance difference caused by different modification (Note: The solution is hydrochloric acid solution with a concentration of 1 mol/L) |

式中:θC-B为固液表面的表观接触角,θ为本征接触角,Φs为表面固液接触面积与复合接触面积之比。

计算可得黄铜基超疏水表面上固液接触面积仅占复合接触面积的7.2%(本征接触角θ测得为92.9°),超疏水表面与腐蚀性介质的实际接触面积很少,而水滴与空气的接触面积高达92.8%,且突起部分优先接触,而即使是接触部分也受到功能膜层的保护而免受腐蚀;另一方面,经过硫醇修饰后,表面接触角达到150°以上,液滴所受毛细力作用使得曲面压差为负值,腐蚀性介质有被排出的趋势[31],无法接触到较活泼的铜,从而提高了表面的pH稳定性。

3 结论(1) 引入脉冲电镀法制备多层次的葡萄状粗糙结构,与恒流法所得的简单球形表面相比,虽然接触角略有下降,但显著改善了表面的滚动性。

(2) 使用硫代硫酸钠与柠檬酸钠作为银盐络合剂,提高了镀银层的结合力;通过快速搅拌与控制反应时间,在脉冲镀铜的基础上制备了花菜状纳米级结构,显著提高了超疏水表面接触角,并使滚动角降低到4°以下,部分基底上接近0°。

(3) 选取正十八硫醇作为修饰物,与氟硅烷FAS-17修饰工艺相比,正十八硫醇修饰后的表面在保证了高接触角、低滚动角的基础上,表现出了更良好的耐酸性。

(4) 不同金属基体超疏水表面制备、结合力检测及酸碱环境实验表明,脉冲镀铜-化学镀银法成本适中、方便快捷、适用范围广,所得表面性能稳定、膜基结合力强、pH稳定性好,具有一定的工业应用潜力。

| [1] | Zhang X, Guo Y G, Zhang Z J, et al. Self-cleaning superhydrophobic surface based on titanium dioxide nanowires combined with polydimethylsiloxane[J]. Applied Surface Science, 2013, 284: 319-323. |

| 点击浏览原文 | |

| [2] | She Z X, Li Q, Wang Z W, et al. Researching the fabrication of anticorrosion superhydrophobic surface on magnesium alloy and its mechanical stability and durability[J]. Chemical Engineering Journal, 2013, 228(15): 415-424. |

| 点击浏览原文 | |

| [3] | Fan Y H, Li C Z, Chen Z J, et al. Study on fabrication of the superhydrophobic sol-gel films based on copper wafer and its anti-corrosive properties[J]. Applied Surface Science, 2012, 258(17): 6531-6. |

| 点击浏览原文 | |

| [4] | Li P P, Chen X H, Yang G B, et al. Preparation of silver-cuprous oxide/stearic acid composite coating with superhydrophobicity on copper substrate and evaluation of its friction-reducing and anticorrosion abilities[J]. Applied Surface Science, 2014, 289: 21-26. |

| 点击浏览原文 | |

| [5] | 陈俊, 王振辉, 王玮, 等. 超疏水材料表面的制备与应用[J]. 中国材料进展, 2013, 32(7): 399-405. Chen J, Wang Z H, Wang W, et al. Preparation and application of hydrophobic surface[J]. Materials China, 2013, 32(7): 399-405 (in Chinese). |

| 点击浏览原文 | |

| [6] | Wen Y Q, Meng H M, Shang W. Electrochemical characteristics of the self-assembly film on 6061 aluminum alloy[J]. Advanced Materials Research, 2013, 739: 76-79. |

| 点击浏览原文 | |

| [7] | Wenzel R N. Resistance of solid surfaces to wetting by water[J]. Industrial & Engineering Chemistry Research, 1936, 28: 988-994. |

| 点击浏览原文 | |

| [8] | Cassie A B D, Baxter S.Wettability of porous surfaces[J]. Transactions of the Faraday Society, 1944, 40: 545-551. |

| 点击浏览原文 | |

| [9] | Zhang W, Lu P, Qian L, et al. Fabrication of superhydrophobic paper surface via wax mixture coating[J]. Chemical Engineering Journal, 2014, 250: 431-436. |

| 点击浏览原文 | |

| [10] | Liu Y, Yin X M, Zhang J J, et al. Biomimetic hydrophobic surface fabricated by chemical etching method from hierarchically structured magnesium alloy substrate[J]. Applied Surface Science, 2013, 280: 845-849. |

| 点击浏览原文 | |

| [11] | Yu Q Y, Zeng Z Q, Zhao W J, et al. Fabrication of adhesive superhydrophobic Ni-Cu-P alloy coatings with high mechanical strength by one step electrodeposition[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2013, 426: 1-6. |

| 点击浏览原文 | |

| [12] | Lu Y, Song J L, Liu X, et al. Preparation of superoleophobic and superhydrophobic titanium surfaces via an environmentally friendly electrochemical etching method[J]. Sustainable Chemistry & Engineering, 2013, 1: 102-109. |

| [13] | Li H, Yang J, Liang C, et al. Facile electrochemical synthesis of ZnO/PbSe heterostructure nanorod arrays and PbSe nanotube arrays[J]. Applied Surface Science, 2012, 258(22): 8959-64. |

| 点击浏览原文 | |

| [14] | Shi X, Nguyen T A, Suo Z, et al. Electrochemical and mechanical properties of superhydrophobic aluminum substrates modified with nano-silica and fluorosilane[J]. Surface & Coatings Technology, 2012, 206(17): 3700-13. |

| 点击浏览原文 | |

| [15] | Wang P, Zhang D, Qiu R, et al. Super-hydrophobic metalcomplex film fabrication electrochemically on copper as a barrier to corrosive medium[J]. Corrosion Science, 2014, 83: 317-326. |

| 点击浏览原文 | |

| [16] | Zhang Y F, Yu X Q, Zhou Q H, et al. Fabrication of superhydrophobic copper surface with ultra-low water roll angle[J]. Applied Surface Science, 2010, 256: 1883-7. |

| 点击浏览原文 | |

| [17] | Liu W Y, Luo Y T, Sun L Y, et al. Fabrication of the superhydrophobic surface on aluminum alloy by anodizing and polymeric coating[J]. Applied Surface Science, 2013, 264: 872-878. |

| 点击浏览原文 | |

| [18] | Kang Z X, Guo M J. Fabrication of superhydrophobic Ti surface by thermal oxidation and its anticorrosion property[J]. Acta Metallurgica Sinica, 2013, 49(5): 629-634. |

| 点击浏览原文 | |

| [19] | Wang F P, Yan S J. Fabrication of superhydrophobic surfaces on copper using one-step solution-immersion method[J]. Chinese Journal of Applied Chemistry, 2012, 29(11): 1291-6. |

| 点击浏览原文 | |

| [20] | Parale V G, Mahadik D B, Kavale M S, et al. Sol-gel preparation of PTMS modified hydrophobic and transparent silica coatings[J]. Journal of Porous Materials, 2013, 20(4): 733-739. |

| 点击浏览原文 | |

| [21] | 李龙阳, 李玉新, 曾志翔, 等. 电弧喷涂Zn-Al合金与硅氧烷自组装制备超疏水涂层[J]. 中国表面工程, 2014, 27(6): 50-57. Li L Y, Li Y X, Zeng Z X, et al. Preparation of super-hydrophobic Zn-Al alloy coating and self-assembled siloxane by arc spraying[J]. China Surface Engineering, 2014, 27(6): 50-57 (in Chinese). |

| 点击浏览原文 | |

| [22] | Gu C D, Tu J P. One-Step fabrication of nanostructured ni film with lotus effect from deep eutectic solvent[J]. Langmuir, 2011, 27: 10132-40. |

| 点击浏览原文 | |

| [23] | 安茂忠. 电镀理论与技术[M]. 哈尔滨: 哈尔滨工业大学出版社, 2004: 12. An M Z. Electroplating theory and technology[M]. Harbin: Harbin Institute of Technology Press, 2004: 12 (in Chinese). |

| [24] | 李艳峰, 于志家, 于跃飞, 等. 化学刻蚀法制备黄铜基超疏水表面[J]. 化工学报, 2007, 58(12): 3117-21. Li Y F, Yu Z J, Yu Y F, et al. Preparation of super-hydrophobic surface on brass by chemical etching[J]. Journal of Chemical Industry and Engineering, 2007, 58(12): 3117-21 (in Chinese). |

| 点击浏览原文 | |

| [25] | Zhou Y F, Hang T, Li F, et al. Anti-wetting Cu/Cr coating with micro-posts array structure fabricated by electrochemical approaches[J]. Applied Surface Science, 2013, 271: 369-372. |

| 点击浏览原文 | |

| [26] | Zhang W J, Yu Z Y, Chen Z, et al. Preparation of super-hydrophobic Cu/Ni coating with micro-nano hierarchical structure[J]. Material Letters, 2012, 67(1): 327-330. |

| 点击浏览原文 | |

| [27] | GB/T 5270-2005. 《金属基体上的金属覆盖层、电沉积和化学沉积层附着强度试验方法评述》[S]. GB/T 5270-2005. 《Matallic coatings on metallic substrates-Electrodeposited and chemically deposited coatings-Review of methods available for testing adesion》[S] (in Chinese). |

| 点击浏览原文 | |

| [28] | 曹凯, 张谦, 陈福明. 酸性镀铜法制备黄铜基超疏水表面[J]. 电镀与涂饰, 2014, 33(4): 137-141. Cao K, Zhang Q, Chen F M. Preparation of superhydrophobic surface on brass substrate by electroplating[J]. Electroplating & Polishing, 2014, 33(4): 137-141 (in Chinese). |

| 点击浏览原文 | |

| [29] | 田微, 顾飞云. 化学镀银的应用与发展[J]. 电镀与环保, 2010, 30(3): 4-6. Tian W, Gu F Y. Application and development of electroless silver plating[J]. Electroplating & Pollution Control, 2010, 30(3): 4-6 (in Chinese). |

| 点击浏览原文 | |

| [30] | 李文良, 赵奇金, 方政秋. 化学镀银在复合粉体中的应用及研究进展[J]. 电镀与精饰, 2013, 35(6): 16-20. Li W L, Zhao Q J, Fang Z Q. Application and research progress of electroless silver plating in composite powders[J]. Plating and Finishing, 2013, 35(6): 16-20 (in Chinese). |

| 点击浏览原文 | |

| [31] | 徐群杰, 邓先钦, 潘红涛, 等. 具有超疏水表面的白铜在3.5% NaCl 溶液中的电化学行为[J]. 金属学报, 2012, 48(1): 94-98. Xu Q J, Deng X Q, Pan H T, et al. Electrochemical behavior of Cu-Ni alloy with superhydrophobic surface in 3.5% NaCl solution[J]. Acta Metallurgica Sinica, 2012, 48(1): 94-98 (in Chinese). |

| 点击浏览原文 |