利用微弧氧化技术可在铝合金表面原位生长出以冶金形式与基体结合的氧化铝陶瓷膜,从而可以极大地改善铝合金的耐磨损、耐腐蚀和耐高温冲击等性能[1, 2, 3, 4]。

通过稀土元素对铝合金进行改性已有诸多报道,如稀土合金化、稀土转化膜、稀土电沉积、稀土激光表面改性等[5, 6, 7],在陶瓷烧结过程中,稀土氧化物掺杂陶瓷材料可改善陶瓷材料的显微组织和提高其力学性能,在镀铬、镀锡工艺中,稀土阳离子添加剂可改善电解液的深镀能力、分散能力、电流利用效率和镀层性能[8]。但目前国内外对微弧氧化电解液中稀土添加剂的研究较少[9, 10, 11],稀土离子对微弧氧化的影响机理尚未明确。

7075铝合金属Al-Zn-Mg-Cu系超硬铝,具有优良的综合力学性能,是重要的承受高应力构件材料,主要用于航空航天、海洋船舶领域,但其表面耐磨、耐蚀性能不佳,采用微弧氧化技术在其表面生成一层质量较好的保护层将有利于拓展其应用领域和延长其使用寿命。

文中借鉴稀土在陶瓷烧结、电镀等方面应用的思路,通过向微弧氧化电解液中添加不同质量浓度的硝酸铈来调整电解液组成,主要探究了稀土阳离子对微弧氧化陶瓷膜的微观结构、相组成以及耐磨性能的影响规律,以期达到改善7075铝合金表面微弧氧化膜层性能的目的。 1 材料与方法

试验材料为7075铝合金,其化学成分(质量分数)如表 1所示。试样尺寸为30 mm×30 mm×5 mm,表面经400、600和800号砂纸预磨后,再经丙酮除油、去等离子水清洗、烘干。 添加不同质量浓度的Ce(NO3)3添加剂配制不同质量浓度的电解液。电解液组成为12 g/L Na2SiO3、10 g/L Na(PO3)6、2 g/L NaOH、2 g/L EDTA(乙二胺四乙酸),加入Ce(NO3)3添加剂的质量浓度分别为0.04、0.08、0.12、 0.16和0.2 g/L。

| (w/%) | ||||||||

| Element | Zn | Mg | Cu | Fe | Si | Mn | Cr | Al |

| Content | 5.1-6.1 | 2.1-2.9 | 1.2-2.0 | 0.5 | 0.4 | 0.3 | 0.18-0.28 | Bal. |

以试样为阳极,不锈钢电解槽为阴极,在65 kW双极性脉冲微弧氧化设备上进行微弧氧化,采用恒流工作模式,工艺参数如下:脉冲频率500 Hz,占空比20%,氧化时间20 min,阴、阳极电流密度之比 J c /J a为0.2,阳极电流密度10 A/dm2。 微弧氧化过程中,槽液温度由温控制冷机控制在(30±5) ℃。

微弧氧化处理后,用TT260型涂层测厚仪在试样两侧各取5个测试点分别测定厚度取平均值;采用HV-1000型显微硬度计测陶瓷层的显微硬度,加载力1.96 N(0.2 kg),保压时间10 s;通过JSM-5610型扫描电子显微镜对微弧氧化膜的形貌进行观察;借助D8ADVANC型X射线衍射仪测定相组成;采用HSR-ZM型高速往复式摩擦磨损机测试膜层的干摩擦磨损性能,Φ 5 mm GCr15对磨钢球,硬度为(62±2)HRC,载荷5 N,往复频率10 Hz,往复距离5 mm。 2 结果与讨论 2.1 陶瓷膜的厚度

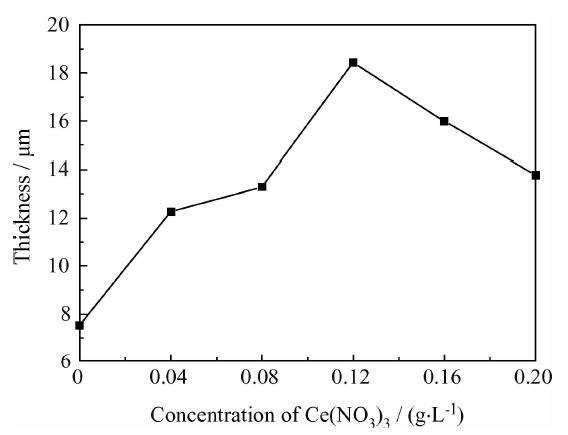

图 1为硝酸铈添加剂质量浓度对微弧氧化陶瓷膜厚度的影响曲线。由图 1可知,随着电解液中硝酸铈质量浓度的增加,陶瓷膜的厚度呈现先增大后减小的趋势,当硝酸铈的质量浓度为0.12 g/L时,制备的陶瓷膜的厚度达到最大值,约为18 μm,比未加入稀土盐时制备的陶瓷膜厚度增长了约1.4倍。 陶瓷膜的厚度受添加剂质量浓度的变化影响很大,这是由于随着稀土盐的加入,一方面,Ce3+、NO-3提高了电解液的导电率,进而提高了电流的利用效率,放电火花更为密集;另一方面,Ce3+的化学活性很强 ,促进了电解液中各组分的电离速率,加快其传质过程,使放电微区等离子体化学反应加剧,陶瓷膜的生长速率增大。当电解液中Ce(NO3)3的含量超过一定的质量浓度时,生成相同厚度膜层的时间缩短,后续电击穿变得困难,已生成陶瓷膜的溶解作用增强,表现为随着Ce(NO3)3的含量增加,膜层厚度减小。

|

| 图 1 硝酸铈质量浓度对微弧氧化陶瓷膜厚度的影响Fig. 1 Effects of Ce(NO3)3 concentration on the thickness of the ceramic coatings |

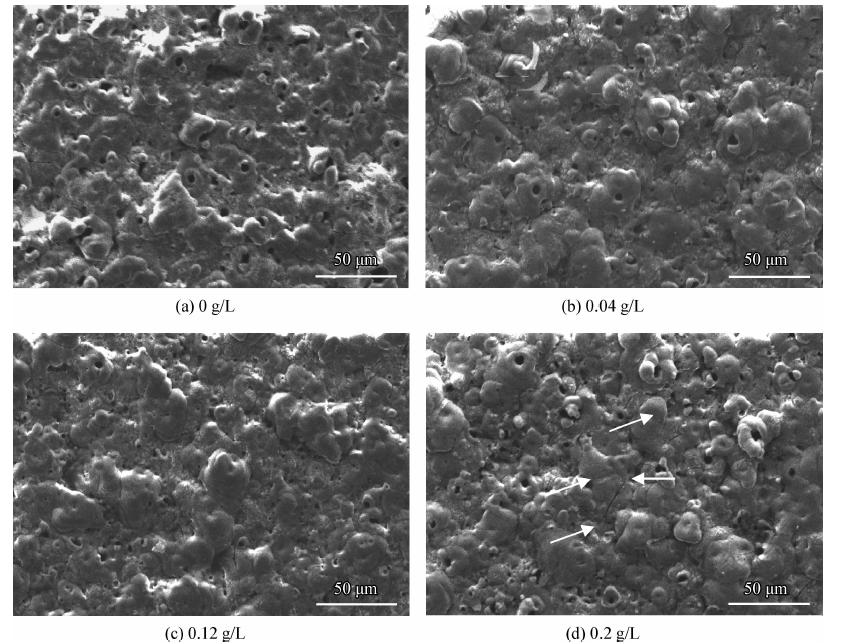

图 2为电解液中加入不同质量浓度的硝酸铈添加剂后所制备的陶瓷膜的表面形貌。由图 2可知,微弧氧化陶瓷膜的表面由大量熔融凝固的“火山口”状突起,位于突起中心的微孔和碎状颗粒组成。硝酸铈的加入对陶瓷膜的表面形貌影响很大,对比图 2(a)~2(d),随着硝酸铈质量浓度的增加,陶瓷膜表面粗糙度略有降低,颗粒尺寸和微孔尺寸减小,孔隙率下降。当硝酸铈的质量浓度为0.12 g/L时,陶瓷膜表面形貌的质量最好,随着硝酸铈质量浓度的继续增加,虽然膜层表面弥散分布着尺寸更细小的熔融陶瓷颗粒,但膜层的孔隙率有所回升,且表面产生了明显的微裂纹(如图 2(d)中箭头所示)。对比图 2(a)(d),陶瓷膜表面显微裂纹的形成可能是陶瓷膜生长过程中的热应力导致的[12]。当电解液中加入硝酸铈的质量浓度过高时,局部微区火花放电的激烈程度增强,放电微区形成的瞬时高温(103~104 K)、高压(102 ~103 MPa)条件使基体的熔融铝和来自电解液中的[O]发生等离子体热化学反应,形成的熔融态氧化铝从放电通道喷射出,遇电解液激冷凝固收缩而产生较大的热应力。

|

| 图 2 加入不同质量浓度Ce(NO3)3所制备的陶瓷膜表面形貌Fig. 2 Surface morphologies of the ceramic coatings with different Ce(NO3)3 additive concentration |

表 2为Ce(NO3)3质量浓度为0.12 g/L时所制备膜层的面扫描EDS结果,表明氧化膜中主要元素为Al和O,还含有少量的来自电解液组分中的元素Na、Ce、Si和P。其中,Si含量比P含量多,这是因为SiO2-3、PO-3的电吸附特性和水解特性不同,SiO2-3在阳极表面的吸附能力强于PO-3,SiO2-3较多的参与了微等离子体热化学氧化反应。

| (w/%) | ||||||

| Element | Al | O | Na | Si | P | Ce |

| Content | 47.85 | 45.59 | 0.44 | 5.24 | 0.22 | 0.55 |

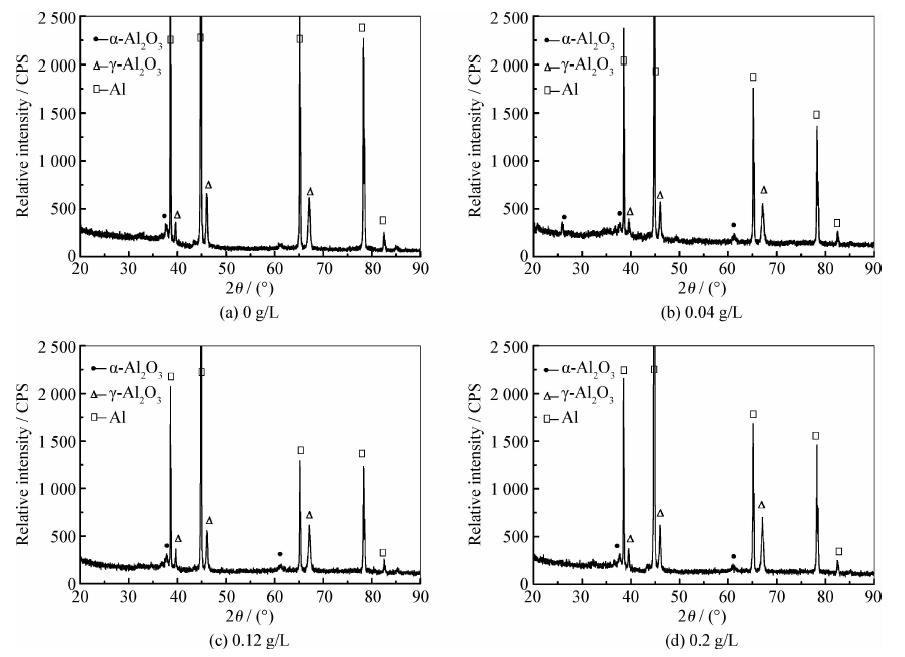

图 3为电解液中加入不同质量浓度的硝酸铈后,制备的微弧氧化陶瓷膜的相组成。由图 3可知,电解液中加入不同质量浓度的硝酸铈后所制备的微弧氧化陶瓷膜的相组成相同,主要由α-Al2O3和γ- Al2O3组成,而α-Al2O3含量较少,基体Al的衍射峰较强。在微弧氧化过程中,陶瓷膜表面由于击穿放电及其表面有气体析出而形成较多的微孔,加之微弧氧化时间较短,所制备的陶瓷膜较薄,因此,当膜层较薄或膜层较疏松时,X射线易穿透氧化膜层而测得基体的晶体峰[13],表现为存在较强的Al衍射峰。对比图 3(a)~图 3(d),随着硝酸铈质量浓度的提高,陶瓷膜层的α-Al2O3和γ- Al2O3衍射峰略有增强,两相的含量略有增加,但基体Al的衍射峰强度明显降低,氧化膜的致密性得到明显提高,表明Ce3+在一定程度上促进相转变的发生,提高了膜层的致密性。当硝酸铈的质量浓度为0.2 g/L时,由图 2(d)可知,氧化膜表面缺陷较多,陶瓷膜的致密性下降,表现为基体Al的衍射峰强度明显回升,这也与陶瓷膜厚度减小有关。

|

| 图 3 加入不同质量浓度Ce(NO3)3所制备的陶瓷膜的XRD图谱Fig. 3 XRD patterns of the ceramic coatings prepared with different Ce(NO3)3 concentration |

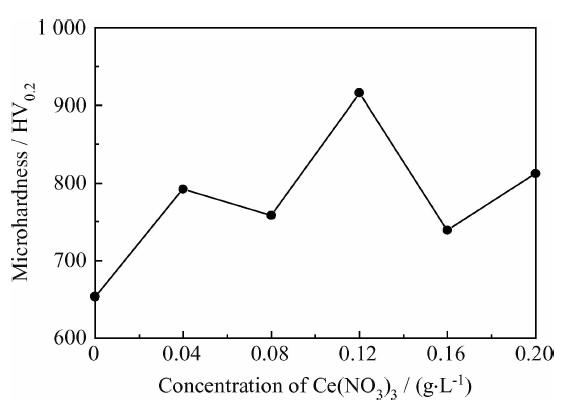

图 4为硝酸铈添加剂质量浓度对微弧氧化陶瓷膜硬度的影响曲线。由图 4可知,微弧氧化陶瓷膜硬度随添加剂质量浓度的变化整体呈先增加后减小的趋势。在硝酸铈质量浓度为0~0.2 g/L范围内,陶瓷膜硬度的最大值在硝酸铈质量浓度为0.12 g/L时取得,达到916 HV0.2,比未加入硝酸铈添加剂制备的陶瓷膜硬度提高了近40%。

|

| 图 4 硝酸铈质量浓度对微弧氧化陶瓷膜硬度的影响Fig. 4 Effects of Ce(NO3)3 concentration on the hardness of ceramic coatings |

膜层的孔隙率和相组成是影响陶瓷膜硬度的两个主要因素[14],陶瓷膜主要由α-Al2O3(刚玉)、 γ-Al2O3两相组成,α-Al2O3具有较高的硬度值,有利于膜层硬度的提高。电解液中加入Ce(NO3)3后,α-Al2O3相的含量有所增加,陶瓷膜的硬度均高于 未加入Ce(NO3)3所制备膜层硬度。 由图 2可知,加入不同质量浓度的Ce(NO3)3对所制备膜层的孔隙率影响很大,当Ce(NO3)3质量浓度为0.12 g/L时,膜层表面更加平整致密,因此,该质量浓度下制备的膜层硬度达到最高。 2.5 陶瓷膜的耐磨性

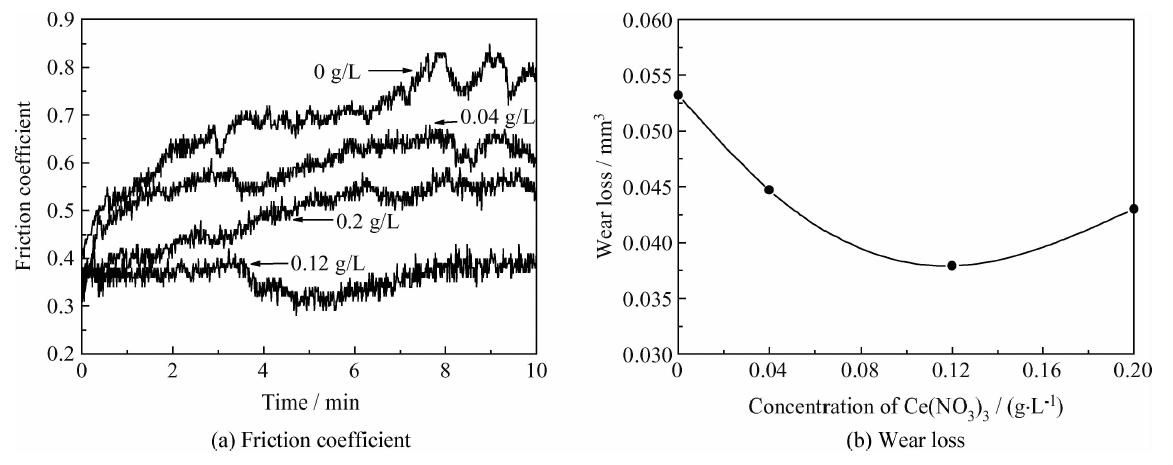

在电解液中加入添加剂是改善微弧氧化陶瓷膜耐磨性的有效途径之一,稀土盐硝酸铈质量浓度对微弧氧化膜耐磨性的影响如图 5所示。

|

| 图 5 硝酸铈质量浓度对陶瓷膜摩擦特性的影响Fig. 5 Effects of the Ce(NO3)3 concentration on wear resistance of the ceramic coatings |

由图 5可知,陶瓷膜的摩擦因数受电解液中加入硝酸铈质量浓度的影响较大,加入硝酸铈后制备的陶瓷膜的摩擦因数均小于未加入硝酸铈所制备膜层的摩擦因数,当硝酸铈的质量浓度为0.12 g/L时,所得膜层的摩擦因数最小,在0.3~0.4之间浮动。在相同的摩擦条件下,陶瓷膜的磨损量随着硝酸铈质量浓度的增加呈现先减小后增加的趋势,且加入硝酸铈所制备膜层的磨损量均小于未添加硝酸铈时的磨损量,稀土盐添加剂的加入明显提高了陶瓷膜的耐磨性,这可能是因为硝酸铈的加入改善了基体表面放电火花状态,膜层表面粗糙度降低,基体Al元素的微等离子体热化学氧化反应更加均匀充分,膜层中的α-Al2O3相对含量有所增加,膜层更加致密,硬度提高。 3 结 论

(1) 在7075铝合金微弧氧化过程中,随着电解液中Ce(NO3)3质量浓度在0~0.2 g/L的逐渐增加,所制备陶瓷膜的厚度呈现先增大后减小的趋势。当Ce(NO3)3质量浓度为0.12 g/L时,陶瓷膜的厚度达到最大,比未加入稀土盐时制备的陶瓷膜厚度增长了约1.4倍。

(2) 7075铝合金微弧氧化膜层主要是由α-Al2O3和γ- Al2O3组成的,α-Al2O3的含量较少,加入稀土盐添加剂并不会改变氧化膜的相组成,但各相的相对含量不同。

(3) 电解液中加入Ce(NO3)3添加剂可显著促进膜层增厚,改善膜层的致密性,提高其硬度和耐磨性,从而提高7075铝合金的耐磨性。

| [1] | 刘耀辉, 李颂. 微弧氧化技术国内外研究进展 [J]. 材料保护, 2005, 38(6): 36-40. Liu Y H, Li S. Progress on micro-arc oxidation technology at home and abroad [J]. Materials Protection, 2005, 38(6): 36-40 (in Chinese). |

| 点击浏览原文 | |

| [2] | 黄伯云. 我国有色金属材料现状及发展战略 [J]. 中国有色金属学报, 2004, 14(S1): 122-127. Huang B Y. The status and development strategy of China's non-ferrous materials [J]. The Chinese Journal of Nonferrous, 2004, 14(S1): 122-127 (in Chinese). |

| 点击浏览原文 | |

| [3] | Erarslan Y. Wear performance of in-situ aluminum matrix composite after micro-arc oxidation [J]. Transactions of Nonferrous Metals Society of China, 2013, 23(2): 347-352. |

| 点击浏览原文 | |

| [4] | Liu W H, Liu W B, Bao A. Microstructure and properties of ceramic coatings on 7N01 aluminum alloy by micro-arc oxidation [J]. Procedia Engineering, 2012, 27: 828-832. |

| 点击浏览原文 | |

| [5] | Harvey T G. Cerium-based conversion coatings on aluminium alloys: a process review [J]. Corrosion Engineering Science and Technology, 2013, 48(4): 248-269. |

| 点击浏览原文 | |

| [6] | Dhakar B M, Dwivedi D K, Sharma S P. Studies on remelting of tungsten carbide and rare earth modified nickel base alloy composite coating [J]. 2012, 28(1): 73-80. |

| [7] | Dabala M, Brunelli K, Napolitani E, et al. Cerium-based chemical conversion coating on AZ63 magnesium alloy [J]. Surface & Coatings Technology, 2003, 172(2/3): 227-232. |

| [8] | 成旦红. 稀土元素在金属电沉积中的应用 [J]. 电镀与涂饰, 1995, 14(1): 40-47. Cheng D H. Application of rare earth elements in metal electrodeposition [J]. Electroplating & Finishing, 1995, 14(1): 40-47 (in Chinese). |

| 点击浏览原文 | |

| [9] | Rudnev V S, Yarovaya T P, Boguta D L, et al. Effect of the polyphophate/Me molar ratio in an aqueous electrolyte on the composition of anodic-spark layers at aluminum alloys [J]. Russian Journal of Electrochemistry, 2000, 36(12): 1291-5. |

| [10] | Rudnev V S, Yarovaya T P, Boguta D L, et al. Anodic spark deposition of P, Me(II) or Me(III) containing coatings on aluminum and titanium alloys in electrolytes with polyphosphate complexes [J]. Journal of Electroanalytical Chemistry, 2001, 497(1/2): 150-158. |

| [11] | 蔡景顺, 曹发和, 常林荣, 等. Ce改性AZ91的微弧氧化膜制备及其耐蚀性能 [J]. 浙江大学学报(工学版), 2011, 45(11): 2055-62. Cai J S, Cao F H, Chang L R. The study of microarc oxidation coating on AZ91modified by cerium and its corrosion resistance [J]. Journal of Zhejiang University(Engineering Science), 2011, 45(11): 2055-62 (in Chinese). |

| 点击浏览原文 | |

| [12] | Li H X, Rudnev V S, Zheng X H, et al. Characterization of Al2O3 ceramic coatings on 6063 aluminum alloy prepared in borate electrolytes by micro-arc oxidation [J]. Journal of Alloys and Compounds, 2008, 462: 99-102. |

| 点击浏览原文 | |

| [13] | Bai A, Chen Z J. Effect of electrolyte additives on anti-corrosion ability of micro-arc oxide coatings formed on magnesium alloy AZ91D [J]. Surface & Coatings Technology, 2009, 203(14): 1956-63. |

| [14] | Wu H H, Wang J B, Long B Y, et al. Ultra-hard ceramic coatings fabricated through micro-arc oxidation on aluminum alloy [J]. Applied Surface Science, 2005, 252(5): 1545-52. |

| 点击浏览原文 |