2. 中国北方发动机研究所, 天津 300400

2. China North Engine Research Institute, Tianjin 300400

目前内燃机逐步向轻量化、环保型发展。高硅铝合金缸套具有质量轻、导热性好、与铝活塞热相容性好等优点,越来越受到人们的青睐[1, 2, 3, 4, 5, 6, 7, 8, 9]。高硅铝合金材料之所以在边界润滑状态下表现出良好的耐磨性,一般采用双滑磨面理论来解释,即坚硬的硅颗粒构成摩擦副的第一滑磨面起到承载的作用,较软的铝基体构成第二滑磨面起到镶嵌硅颗粒的作用[10]。工业生产上对缸套内表面处理多采用小平台机械珩磨的方法,形成可以储油的珩磨纹[11, 12]。

然而,铝合金基体有较强的延展性,机械珩磨加工不能很好地将覆盖在硅颗粒表面的铝基体去除(即硅颗粒不易凸出表面承载),且硅颗粒在珩磨加工过程中易碎裂,破坏其承载能力。而在机械珩磨基础上再进行化学刻蚀能够解决这一问题。将高硅铝合金缸套浸渍在一定浓度的碱性腐蚀液中,通过化学腐蚀的方法去除硅颗粒表面涂覆的铝,并将铝基体腐蚀一定深度,使硅颗粒凸出基体表面进行承载[13],通过机械珩磨破坏的部分硅颗粒碎片也能够因为腐蚀达到一定深度而脱落,不会在摩擦表面构成磨粒。

张利军[2]及杨伏良[3]等人主要围绕高硅铝合金材料的铸造性能方面进行研究,在摩擦磨损方面未进行深入探索。孙廷富[8, 10]等人对高硅铝合金缸套的摩擦磨损性能做相关研究,但也未对磨损前后的形貌进行详细的评价与机理性分析。现有文献对化学刻蚀高硅铝合金缸套摩擦学性能尚未见系统的研究。文中采用铬基陶瓷复合镀活塞环(CKS环)与高硅铝合金缸套配副,研究其在机械珩磨后再化学刻蚀的摩擦磨损性能,对高硅铝合金缸套工作面处理工艺方面具有重要意义。 1 材料与方法

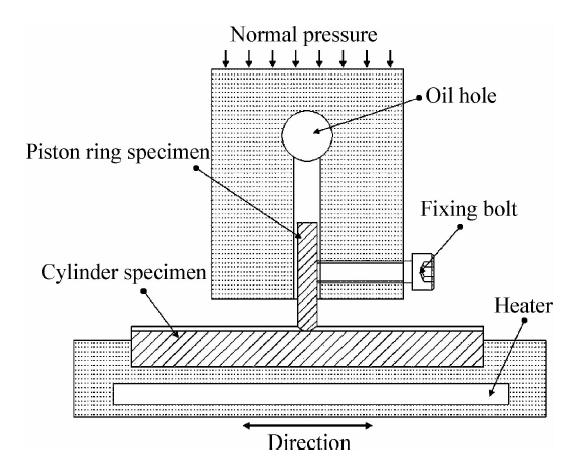

采用往复式摩擦磨损试验机进行摩擦磨损试验。试样的运动形式如图 1所示。

|

| 图 1 试样运动形式示意图Fig. 1 Movement type of the cylinder and ring specimen |

缸套试样取自缸径110 mm、壁厚8 mm的熔炼压铸高硅铝合金缸套,以圆周方向9°等分切割,42 mm等长切割。缸套的硬度为135 HBS,抗拉强度298 MPa,屈服强度251 MPa,主要化学成分见表 1。

| (w/%) | ||||||

| Element | Al | Si | Fe | Cu | Mg | Zn |

| Content | 71 | 20.1 | 0.9 | 5 | 0.6 | 1.0 |

活塞环试样取自定制的对称桶面结构CKS环,外径110 mm,内径70 mm,轴向高度3 mm,以圆周方向18°等分切割,硬度为761 HV0.1,镀层厚度约为50 μm。

润滑介质选用长城RP-4652D润滑油(15W-40 CF-4),采用蠕动泵恒速供给润滑油,供油量约0.1 mL/min。化学刻蚀采用质量分数为5%的NaOH溶液,在20 ℃下将缸套试样浸入腐蚀液中腐蚀2 min得到试验试样。

选取的摩擦磨损试验参数如下:加载载荷为20 MPa,转速为200 r/min,温度为150 ℃进行摩擦磨损试验,试验时间4 h,其中磨合时间1 h,磨合载荷5 MPa。每组试验参数重复4次取平均值。

采用PhilipsXL-30TMP型扫描电子显微镜(SEM)观察缸套磨损前的工作面形貌,能谱仪检测缸套工作面上元素分布;采用OLYMPUS激光共聚焦显微镜(LSM)观察缸套磨损后工作面形貌;采用梅特勒AL204-IC型电子天平(精度为0.1 mg)称量试样磨损前后质量差值表征其磨损量。 2 结果和分析 2.1 磨损前缸套工作面形貌

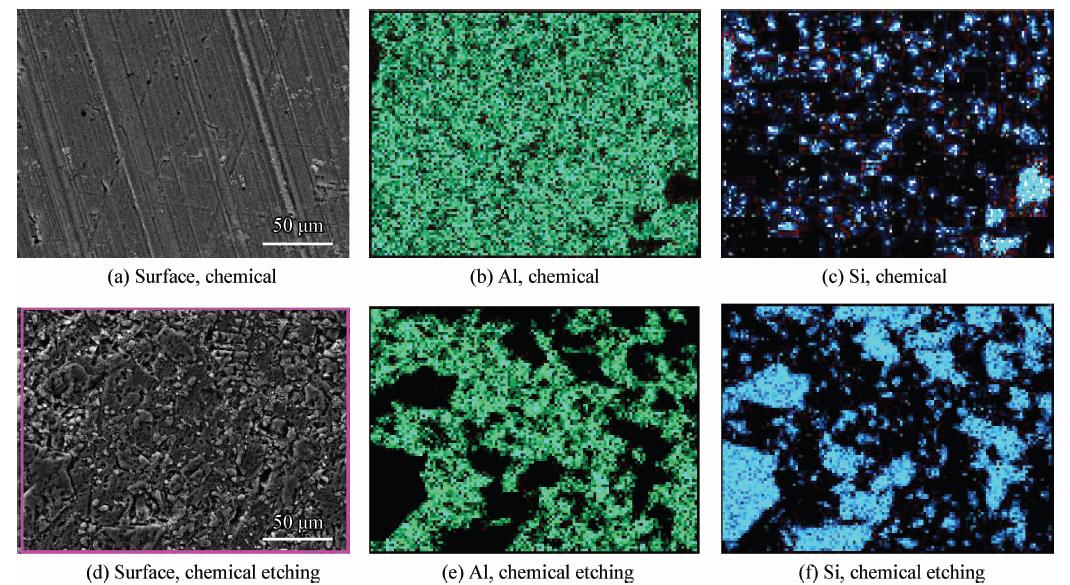

图 2是磨损前的高硅铝合金缸套工作面形貌及元素分布。从图中可以看出,珩磨表面有清晰的珩磨纹,铝元素分布较多,硅元素分布较少。经化学刻蚀后的缸套工作面硅元素分布面积要明显多于珩磨表面。

|

| 图 2 磨损前的缸套工作面形貌(SEM)及元素分布Fig. 2 Cylinder working surface morphologies and distribution of the elements before wear (SEM) |

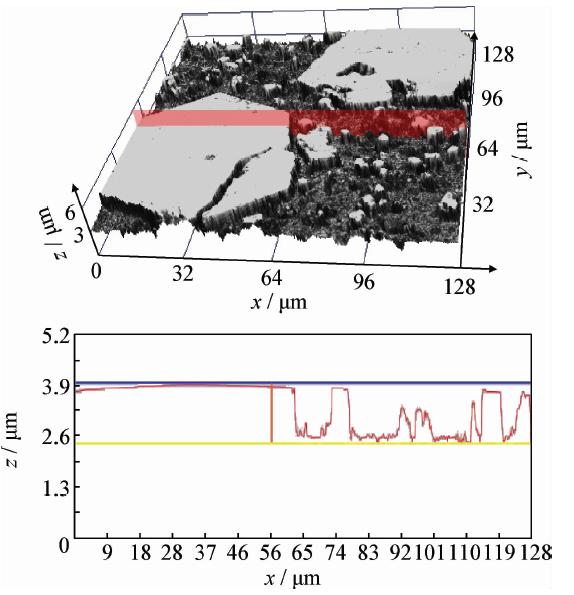

图 3是化学刻蚀后缸套的三维表面形貌,可以清晰地看到缸套工作面的大块硅颗粒及小块硅颗粒均凸出表面上,凸出高度约为1 μm。

|

| 图 3 化学刻蚀后缸套的工作面形貌(LSM)Fig. 3 Working surface morphologies of the chemical etching cylinder (LSM) |

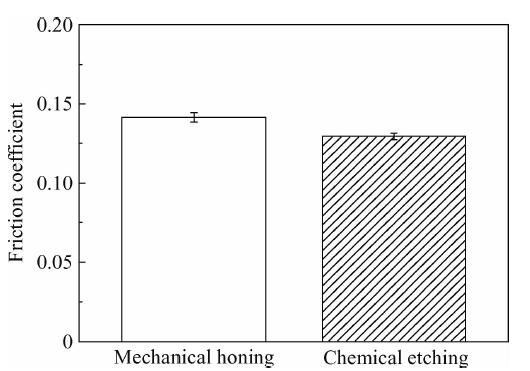

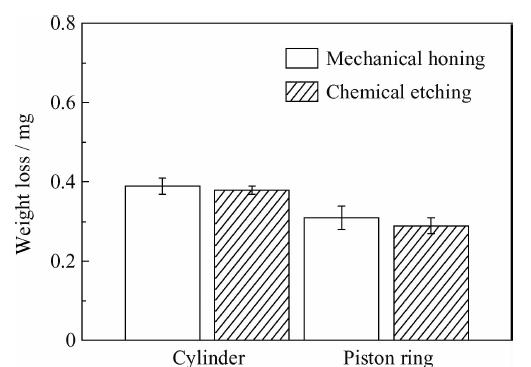

两种表面处理方法的摩擦因数见图 4,磨损量见图 5。从图 4可以看出,缸套工作面经过化学刻蚀的摩擦因数要小于机械珩磨,机械珩磨的摩擦因数约为0.141 41,化学刻蚀的摩擦因数约为0.129 56,机械珩磨+化学刻蚀处理能够降低8.38%的摩擦因数。从图 5可以看出,两种表面处理方法的磨损量无论是缸套的对比,还是活塞环的对比,结果都非常相近。

|

| 图 4 两种表面处理方法的摩擦因数Fig. 4 Friction coefficient of the two kinds of surface treatment methods |

|

| 图 5 两种表面处理方法的磨损量Fig. 5 Weight loss of the two kinds of surface treatment methods |

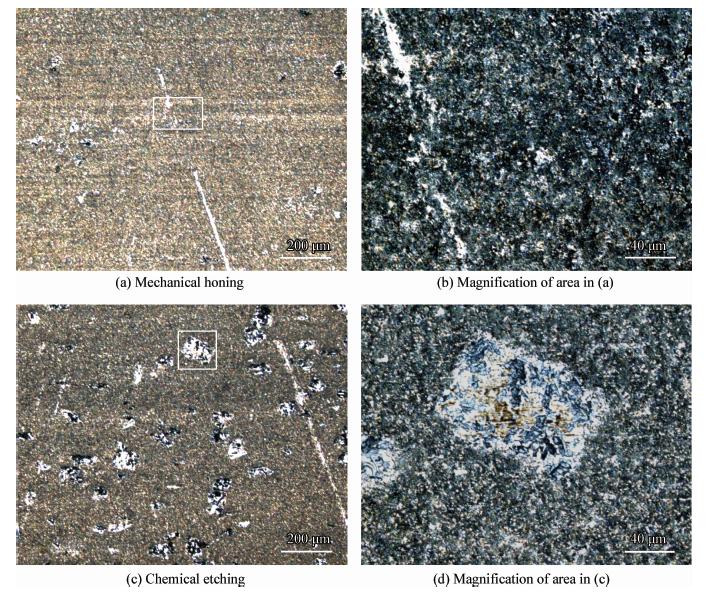

图 6是缸套试样在两种表面处理方法下摩擦磨损试验后的表面形貌。由图 6(a)(b)可看出,机械珩磨的缸套磨损后表面有轻微平行于滑动方向的划痕,但观察不到明显的硅颗粒。而图 6(c)(d)中经过机械珩磨+化学刻蚀的缸套在磨损后没有出现划痕,硅颗粒明显地凸出表面。

|

| 图 6 两种表面处理方法磨损后缸套工作面形貌(LSM)Fig. 6 Working surface morphologies of the wear cylinder of the two kinds of surface treatment methods (LSM) |

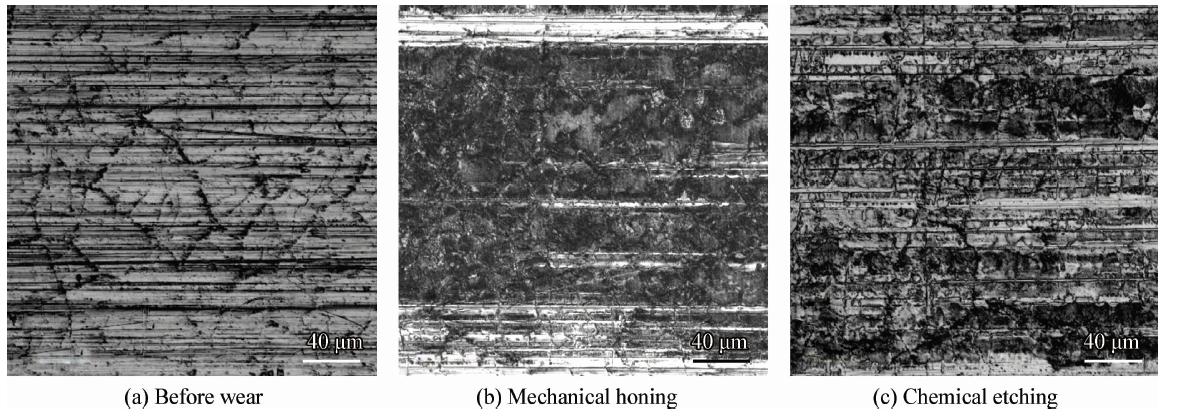

图 7是CKS活塞环磨损前后的工作面形貌。图 7(a)是磨损前CKS环的 工作面形貌,表面有细小裂纹,裂纹缝隙中镶嵌有硬质氧化铝颗粒。图 7(b)是CKS环与机械珩磨缸套对磨后的工作面形貌,图 7(c)是CKS环与机械珩磨+化学刻蚀缸套对磨后的工作面形貌。可以看出,图 7(b)中的磨损状况要比图 7(c)中的严重,活塞环与机械珩磨+化学刻蚀的缸套对磨可以改善活塞环的磨损状况。

|

| 图 7 CKS活塞环磨损前后工作面形貌(LSM)Fig. 7 Working surface morphologies of the CKS piston ring before and after wear(LSM) |

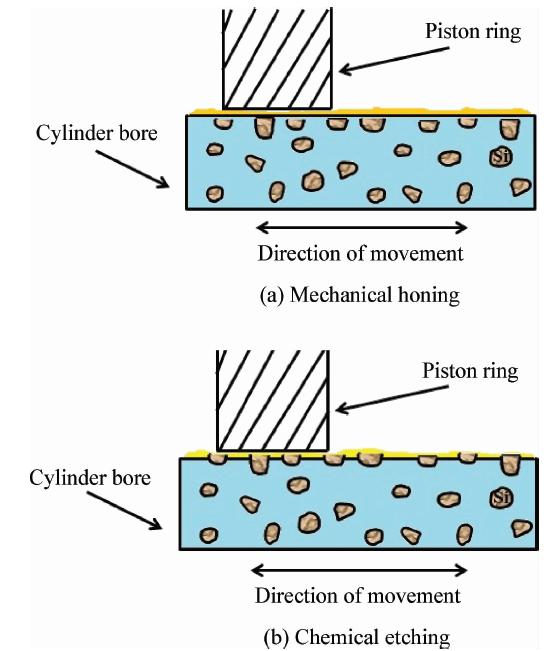

图 8是缸套与活塞环试样摩擦接触示意图。如图 8(a),机械珩磨的缸套工作面虽然也有一定量的硅颗粒,但是凸出程度不够,摩擦表面主要是铝与活塞环接触。较软金属表面在摩擦过程中易发生粘着及塑性流动[14],铝经过反复碾压会覆盖到珩磨纹位置及硅颗粒表面上,所以图 6(a)中磨损表面观察不到清晰的硅颗粒,并且珩磨纹不连续,有被粘着覆盖的迹象。在图 6(a)(b)中还可以看到轻微的平行于滑动方向的平行划痕,说明在摩擦中产生了磨粒,造成轻微磨粒磨损。机械珩磨的缸套工作面在摩擦过程中伴随着粘着磨损及轻微的磨粒磨损,所以造成了摩擦因数较大的现象,也使与其对磨的活塞环表面磨损较严重。 而机械珩磨后再经过化学刻蚀的缸套在摩擦过程中凸出的硅颗粒起到了很好的承载作用,其作为微凸体与活塞环接触,承受摩擦剪切力,接触示意图见图 8(b)。

|

| 图 8 缸套与活塞环试样摩擦接触示意图Fig. 8 Friction contact diagrams of the cylinder liner and piston ring samples |

图 6(c)(d)中没有发现平行于滑动方向的犁沟状划痕,这说明化学刻蚀后的摩擦表面没有发生明显的磨粒磨损。机械珩磨留下的的珩磨纹仍然起到储油润滑的作用,再次复合化学刻蚀的方法使凹下的铝基体也在摩擦表面接触的空隙中储油,加大储油空间,往复运动过程中会起到较好的润滑效果,所以摩擦因数较小,与其对磨的活塞环磨损也较轻微。

高硅铝合金缸套理想稳定的摩擦学机制是软基体上分布着硬质点,硅颗粒能够作为硬质点起到耐磨与支撑作用,那么,相对于传统的机械珩磨,再次复合化学刻蚀的表面处理方法就更能够明显地体现这一摩擦学特性,而且在珩磨纹的储油作用基础上通过凹下的铝基体加大储油面积,起到良好的润滑作用,改善了与其对磨的活塞环的磨损状况,所以此方法在摩擦磨损性能上也表现的更加优异。 4 结 论

(1) 在20 ℃下,将机械珩磨的高硅铝合金缸套试样浸入浓度为5%的NaOH溶液中腐蚀2 min,可制备出硅颗粒凸出高度约1 μm的工作表面。

(2) 摩擦磨损试验结果表明,相对于机械珩磨加工方法,机械珩磨+化学刻蚀加工的高硅铝合金缸套摩擦副的摩擦因数可从0.141 41降低到0.129 56,降幅约为8.38%,而两者的磨损量相近。

(3) 采用机械珩磨加工方法的高硅铝合金缸套磨损后表面有磨粒磨损带来的轻微划痕;而化学刻蚀后的缸套表面没有发现划痕现象,与其对磨的活塞环的磨损状况也较轻微。

| [1] | Deuis R L, Subramanian C, Yellup J M. Dry sliding wear of aluminium composites- a review [J]. Composites Science and Technology, 1997, 57: 415-435. |

| 点击浏览原文 | |

| [2] | 张利军, 谢敬佩, 王爱琴.快速凝固高硅铝合金的发展现状及制备方法 [J]. 稀有金属与硬质合金, 2012, 40(6): 64-67. Zhang L J, Xie J P, Wang A Q. Current development and preparation methods of rapidly solidified high-silicon aluminum alloys [J]. Rare Metals and Cemented Carbides, 2012, 40(6): 64-67 (in Chinese). |

| 点击浏览原文 | |

| [3] | 杨伏良, 甘卫平, 陈招科.硅含量对高硅铝合金材料组织及性能的影响 [J]. 材料导报, 2005, 19(2): 98-100,105. Yang F L, Gan W P, Chen Z K. Effect of Si content on microstructure and property of high silicon aluminum alloy [J]. Materials Review, 2005, 19(2): 98-100,105 (in Chinese). |

| 点击浏览原文 | |

| [4] | Dheerendra K D. Wear behaviour of cast hypereutectic aluminium silicon alloys [J]. Materials and Design, 2006, 27: 610-616. |

| 点击浏览原文 | |

| [5] | 安建军, 严彪, 程光. 高性能高硅铝基合金研究展望 [J]. 金属功能材料, 2009, 16(4): 50-52. An J J, Yan B, Cheng G. Development of high performance Al-Si alloy with high Si content [J]. Metallic Functional Materials, 2009, 16(4): 50-52 (in Chinese). |

| 点击浏览原文 | |

| [6] | Morteza Z, Ali R. Investigation of dislocation characterisation in worn Al-Si alloys with different sliding speeds using X-Ray diffraction [J]. Tribology Letters, 2012, 46: 255-261. |

| 点击浏览原文 | |

| [7] | Xu C L, Yang Y F, Jiang Q C. Effects of modification and heat-treatment on the abrasive wear behavior of hypereutectic Al-Si alloys [J]. Journal of Materials Science, 2007, 42(15): 6331-8. |

| 点击浏览原文 | |

| [8] | 孙廷富, 郭珉, 郭安振, 等. 高硅铝合金缸套研制 [J]. 兵器材料科学与工程, 2010, 33(1): 60-62. Sun T F, Guo M, Guo A Z.et al. Development of high-silicon aluminium alloy cylinder sleeve [J]. Ordnance Material Science and Engineering, 2010, 33(1): 60-62 (in Chinese). |

| 点击浏览原文 | |

| [9] | Dwicedi D K. Adhesive wear behaviour of cast aluminium-silicon alloys: overview [J]. Materials and Design, 2010, 31(11): 2517-31. |

| [10] | 孙廷富, 郭珉, 辛海鹰, 等. 高硅铝合金缸套材料摩擦磨损性能研究 [J]. 车辆与动力技术, 2007(2): 14-18. |

| [11] | 华希俊, 符永宏, 王霄, 等. 内燃机缸套激光珩磨技术及其性能试验研究 [J]. 中国机械工程, 2007(24): 2989-92. Hua X J, Fu Y H, Wang X, et al. Experimental research on laser honing of engine cylinder bore [J]. China Mechanical Engineering, 2007(24): 2989-92 (in Chinese). |

| 点击浏览原文 | |

| [12] | Abeln T, Flores G, Klink U. Laser Structuring-Improvement of Tribological Properties of Surfaces [J]. VDIBerichte , 2003, 1810: 227-241. |

| [13] | Riahi A R, Perry T, Alpas A T. Scuffing resistances of Al-Si alloys: effects of etching condition,surface roughness and particle morphology [J]. Materials and Design, 2003, 343: 76-81. |

| [14] | 王振廷, 孟君晟. 摩擦磨损与耐磨材料 [M]. 哈尔滨: 哈尔滨工业大学出版社, 2013. Wang Z T, Meng J S. Wear and wear resistant materials [M]. Harbin: Harbin Institute of Technology press, 2013 (in Chinese). |