0 引 言

Ni基自熔性合金具有优异的耐磨性、防腐蚀性和抗氧化性能,广泛应用于表面工程和再制造领域中易损部件的防护和修复[1,2,3]。制备Ni基涂层的方法有热喷涂、喷焊、激光熔覆和感应熔覆等[4,5,6,7]。其中,热喷涂技术由于成本低、技术工艺成熟应用最为广泛,但热喷涂涂层存在与基体结合差、孔隙率高等缺陷。实际应用中通常采用重熔处理的方法降低孔隙率,改善涂层的结合性能。常用的重熔手段有激光重熔、火焰重熔和感应重熔等[8,9]。与其他工艺相比,感应重熔具有加热速度快、热影响小、工艺过程无污染的优点,在工业领域应用广泛。通过感应重熔处理后,涂层与基体结合由机械结合变为冶金结合,孔隙率也大大降低。近年来,随着感应加热技术的不断进步,利用感应熔覆技术直接制备涂层的研究逐渐增多。对比感应重熔法的先喷后熔工艺,感应熔覆法具备工艺简单、粉末利用率高等优点。

尽管对某种特定工艺制备Ni基合金涂层的研究已有大量报道,但关于不同方法制备涂层结构和性能对比的研究较少。对制备一种涂层的多种手段进行综合评比,而后择优选取,有利于节约能源和提高生产效率,不论在制造领域和再制造领域,都有十分重要的意义。

文中采用氧-乙炔火焰喷涂(Fire spraying,FS)、高频感应重熔(High frequency induction remelting,HFIR)和高频感应熔覆(Hig frequency induction cladding,HFIC)的方法,以期在45钢基体上制备厚度均匀的NiCrBSi涂层,并就不同制备方法对涂层结构和摩擦学性能的影响进行对比,及感应加热后涂层内部组织的分布进行分析。 1 材料和方法 1.1 试验材料

基体统一采用经正火处理的45钢,喷涂试样尺寸为100 mm×50 mm×11 mm,感应熔覆试样尺寸为50 mm×25 mm×11 mm。为方便感应熔覆预敷涂层成型,在感应熔覆试样基体上加工深度为0.5 mm的薄壁凹槽。涂层采用市售Ni60自熔性合金粉末,粒度为300~500 μm。化学成分见表 1。

| Element | Fe | Cr | B | Si | C | Ni |

| Content | 1.0 | 16.0 | 3.5 | 4.5 | 0.8 | Bal. |

试验前,基体用丙酮清洗干净,经棕刚玉喷砂处理后,用压缩空气清洗干净。采用配备了CP-3000喷枪的氧-乙炔高速火焰喷涂系统制备火焰喷涂层。喷涂参数见表 2。采用GY-100AB高频感应加热设备(广东万江广源公司)进行感应重熔和感应熔覆,设备振荡频率为100 kHz。

| Oxygen | Acetylene | Air pressure/MPa | Spraying distance/mm | Voltage/ V | Spraying angle/(°) | ||

| Pressure/ MPa | Flow/ (m3·h-1) | Pressure/ MPa | Flow/ (m3·h-1) | ||||

| 0.7 | 1.2 | 0.13 | 1.3 | 0.4 | 150-200 | 30 | 90 |

感应重熔涂层为前文制作的火焰喷涂层,为方便对比,将试样线切割为50 mm×25 mm×11 mm尺寸大小。为使涂层受热均匀,将试样置于数控平台上,以预先设定好的速度匀速通过线圈产生的磁场。试验过程中,将试样放入防护罩内,通入高纯Ar气保护,防止涂层氧化烧蚀。

感应熔覆需采用粘结剂制作预敷涂层。按松香∶松节油为1∶3的比例调配均匀后放置5~10 min,取上清液即得到试验所用粘结剂。将粘结剂与合金粉末调匀至粘稠的浆糊状后,室温下预涂到凹槽内,得到厚度约0.5 mm的涂层。预敷好的试样,置于真空烘箱中加热至150 ℃,恒温2~4 h,保证粘结剂充分挥发,并使涂层充分干燥。真空冷却至室温后取出试样,即可进行熔覆试验,试验平台和保护气体同感应重熔试验相同。表 3为试验工艺参数。

| Parameter | HFIR | HFIC |

| Power/kW | 15 | 20 |

| Distance/mm | 8 | 11 |

| Speed/(mm·s-1) | 1 | 3 |

| Current/A | 400-600 | 400-600 |

| Voltage/V | 340-430 | 340-430 |

| Ar flow/(m3·h-1) | 0.5-0.6 | 0.5-0.6 |

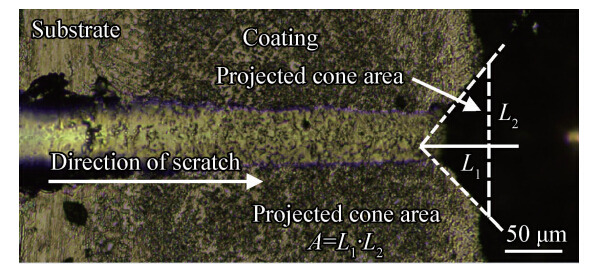

将3种试样从中部线切割,横截面打磨抛光后用王水腐蚀,采用Olymps金相显微镜和QUANTA200型扫描电镜观察熔覆层显微组织。采用德国布鲁克公司D8型X射线衍射仪进行物相分析,采用Buehler自动显微硬度计测量涂层的显微硬度,载荷为200 g,时间10 s。在UMT-3 摩擦磨损仪上进行滑动干摩擦试验,试样尺寸 Φ 24 mm×15 mm,对磨球为ZrO2,平均直径3.999 mm,硬度为1 300 HV0.2。试验条件:法向载荷10~30 N,频率10 Hz,时间30 min,温度为室温(25±2) ℃。试验中通过传感器测量摩擦力的变化并记录摩擦因数。采用CSM微米划痕测试仪对3种涂层进行截面划痕测试,压头由基体开始压入,按照 由基体-涂层-树脂的方向 运动,直至划过整个涂层截面。采用球形压头-直线运动-恒定载荷模式,测试参数包括:摩擦力、临街载荷、摩擦因数与压头深度,由仪器自动记录,测试时间为1 min。测试时,压头划过涂层时留下锥形区域,锥形区域的投影面积 S 与载荷 F 呈单调关系,因此可以通过构建 S - F 曲线表征其内聚强度[10,11,12]。划痕测试载荷按照10~50 N分成5组。测试结束后,通过测量锥形区域的宽度 L 2和高度 L 1计算锥形投影面积 S (如图 1)。为保证试验的准确性,硬度,摩擦磨损和截面划痕测试的数据均取3次试验的平均值。

|

| 图 1 锥形断裂区光镜图像及锥形投影面积定义Fig. 1 Optical microscope image of scratch track and definition of cone area |

2 结果与分析 2.1 涂层显微组织与成分

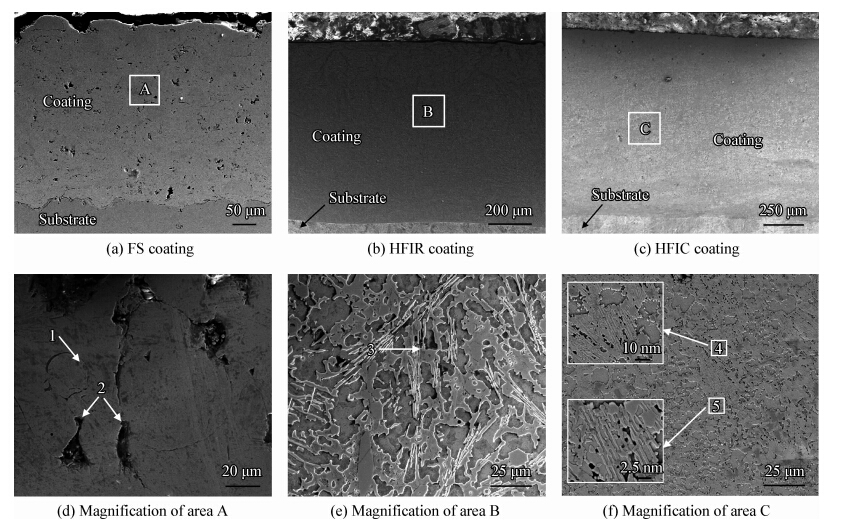

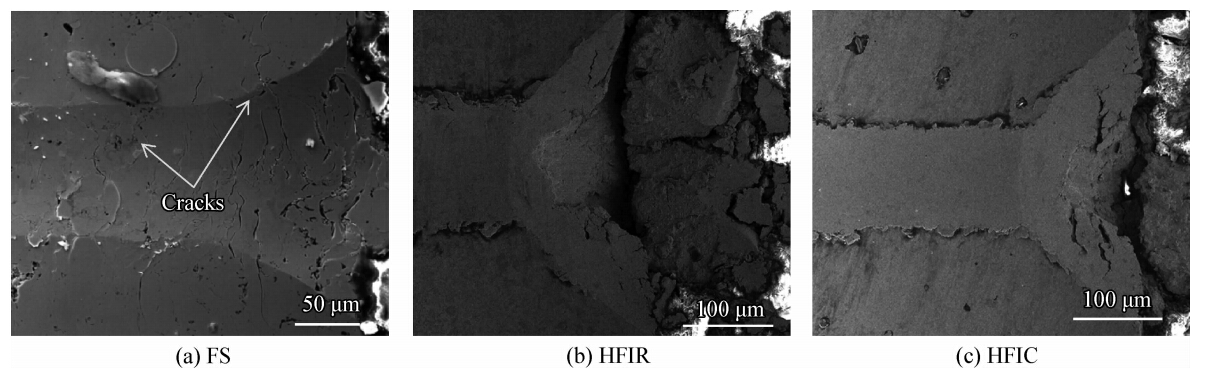

图 2为不同工艺制备的NiCrBSi涂层截面形貌。从图 2(a)可以看出,氧-乙炔火焰喷涂层与基体之间的结合间隙较大,属于典型的机械结合。涂层由熔融和半熔融的NiCrBSi粉粒堆叠而成。涂层中缺陷较多,其中一些是半熔融的NiCrBSi颗粒与周围结合产生的界面缺陷,如图 2(d)中1处所示,还有一些则是喷涂时留下的孔隙,如图 2(d)中2处所示。火焰喷涂的加热时间较短,温度较低,涂层中的化合物析出不够充分。感应重熔与感应熔覆工艺熔覆层与基体之间出现较为明显的灰亮带,形成了良好的冶金结合,如图 2(b)(c)所示。感应重熔NiCrBSi涂层主要由3部分构成:针条状组织,块状组织和基体,见图 2(e),其中针条状和块状组织尺寸较大。图 2(f)为感应熔覆NiCrBSi涂层截面形貌,其组织与感应重熔NiCrBSi涂层相似,不同的是感应熔覆层中组织尺寸更小,分布密度更大。

|

| 图 2 不同工艺条件制备NiCrBSi涂层截面形貌Fig. 2 Cross section morphologies of the NiCrBSi coatings prepared by different processes |

表 4是图 2(e)(f)中各处的EDS分析结果:3为感应重熔NiCrBSi涂层中块状组织,应为碳化铬。4为感应熔覆涂层中尺寸稍小的块状组织,应为碳化铬。5为感应熔覆涂层中针条状组织推测为碳化铬与硼化铬。

| Points | Ni | Fe | Cr | Si | C | B |

| 3 | 32.08 | 2.88 | 25.2 | 1.3 | 38.54 | |

| 4 | 4.33 | 1.35 | 58.1 | 1.1 | 35.12 | |

| 5 | 26.04 | 3.68 | 18.2 | 3.3 | 28.63 | 20.15 |

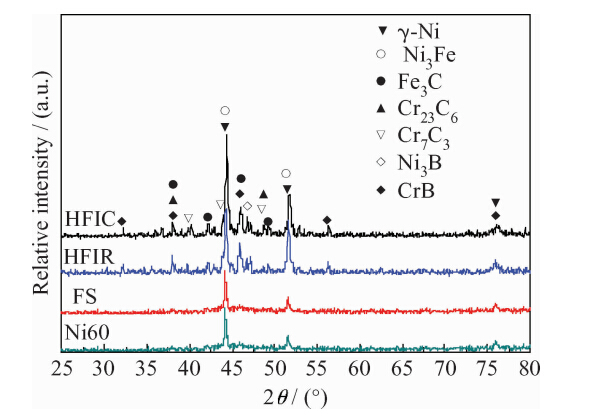

图 3为火焰喷涂、感应重熔和感应熔覆NiCrBSi涂层的XRD图谱。对比发现火焰喷涂层组织较为简单,以γ-Ni为主;感应重熔层与感应熔覆层成分相似,均由γ-Ni/Fe基体上分布着的Cr7C3、Cr23C6、CrB等组成。观察发现,感应重熔层内碳化物和硼化物的衍射峰强度略低于感应熔覆层,其原因与两种工艺的具体过程有关:感应重熔过程包括热喷涂与重熔两部分,合金元素的烧蚀和氧化比直接熔覆过程要多,因而重熔层中碳化物的峰值比感应熔覆层略低;另外,感应重熔过程的热输入量大,导致Fe元素扩散比感应熔覆层更多,而Fe元素可以置换碳化物中的合金元素,从而影响其衍射峰强度。

|

| 图 3 不同工艺条件制备NiCrBSi涂层XRD图谱 Fig. 3 XRD patterns of the NiCrBSi coatings prepared by different processes |

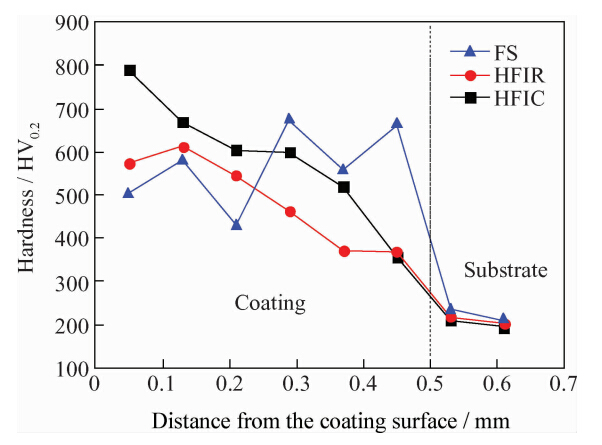

图 4为火焰喷涂、感应重熔和感应熔覆NiCrBSi涂层试样剖面的显微硬度分布。其中,火焰喷涂层的硬度分布与截面距离无明显关系,其硬度分布波动较大,可能是涂层较大的孔隙率导致的。感应重熔与感应熔覆层截面硬度均呈现梯度分布的规律,随着距离熔覆层表面距离的增加,硬度逐渐减小。可能是因为感应加热时,涡流的最大强度位于涂层与基体的结合处,越靠近熔覆层表面,温度越低,散热速度越大,硬质相晶粒越容易细化,其硬度越高;另外,靠近涂层与基体的结合处,基体中的Fe向涂层中扩散,也会降低涂层的硬度[13]。感应重熔层整体硬度低于感应熔覆层,原因可能为:感应重熔包含火焰喷涂与感应加热两道工序,涂层材料烧蚀和氧化比感应熔覆工艺多;另外 ,由扫描电镜观察到感应重熔层内碳化物的尺寸比感应熔覆层大,分布密度比感应熔覆层小。

|

| 图 4 不同工艺条件制备NiCrBSi涂层显微硬度分布Fig. 4 Microhardness distribution of the NiCrBSi coatings by different processes |

图 5为3种NiCrBSi涂层的S-F曲线,在所有载荷下,氧-乙炔火焰喷涂层的锥形面积最大,说明其内聚强度最低。对比感应重熔层与感应熔覆层,发现在10~30 N,感应重 熔层的锥形面积略小,30~50 N,感应熔覆层的锥形面积略小,但两种涂层 S - F 曲线整体差别不大,说明其内聚强度相当。图 6为30 N时3种工艺条件下制备NiCrBSi涂层截面划痕形貌。图 6(a)为氧-乙炔火焰喷涂层的划痕形貌,划痕中存在两种裂纹,划痕内部垂直于划痕方向的微裂纹以及锥形区域内向外萌生的裂纹,涂层存在普遍的分层现象,且层片之间的结合并不牢固。划痕测试中,涂层的失效形式 为裂纹和锥形断裂 。 图 6(b)(c)分别为感应重 熔层与感应熔覆层划痕形貌,可以看出划痕中无明显的裂纹分布,说明两种涂层的内聚强度较大,这与截面形貌分析中涂层呈冶金结合的结论相对应。两种涂层在划痕测试中失效形式均为锥形断裂[14]。

|

| 图 5 3种NiCrBSi涂层截面划痕S-F曲线Fig. 5 S-F curves during the cross section scratch test of the NiCrBSi coatings |

|

| 图 6 30 N时不同工艺条件制备NiCrBSi涂层截面划痕形貌 Fig. 6 Morphologies of cross section scratch test of the NiCrBSi coatings prepared by different processes at 30 N |

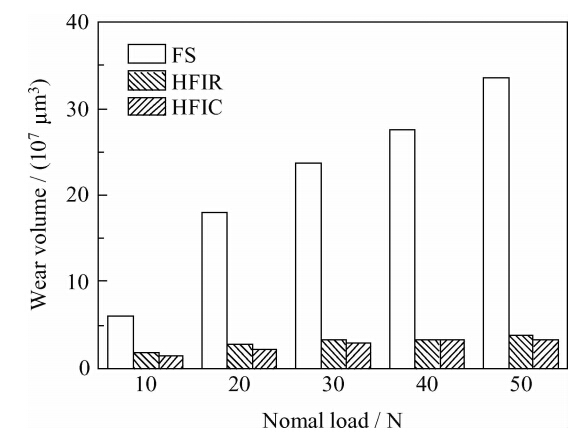

图 7为不同涂层摩擦因数随着时间变化的关系曲线。可以看出,火焰喷涂、感应重熔和感应熔覆涂层的摩擦因数均随摩擦时间增加略有增大,但氧-乙炔火焰喷涂层摩擦因数最高,感应重熔和感应熔覆涂层的摩擦因数远低于火焰喷涂,感应重熔涂层次之,感应熔覆涂层比感应熔覆层略低。 图 8为3种涂层的磨损体积随载荷变化的关系曲线。对比可见,火焰喷涂层的磨损体积远大于感应重熔和感应熔覆层。在10~30 N载荷范围内,感应重熔和感应熔覆层的磨损体积随载荷增加而变大,而在30~60 N载荷范围内,感应重熔和感应熔覆层的磨损体积变化不大,其中感应熔覆层的磨损体积比感应重熔层略小,说明两种涂层中硬质相的分布均匀,强化作用很好。

|

| 图 7 不同工艺条件制备NiCrBSi涂层摩擦因数-时间关系Fig. 7 Friction coefficient-slidding time curves of the NiCrBSi coatings by different processes |

|

| 图 8 不同工艺条件制备NiCrBSi涂层磨损体积-载荷关系Fig. 8 Wear volume-load relationships of the NiCrBSi coatings by different processes |

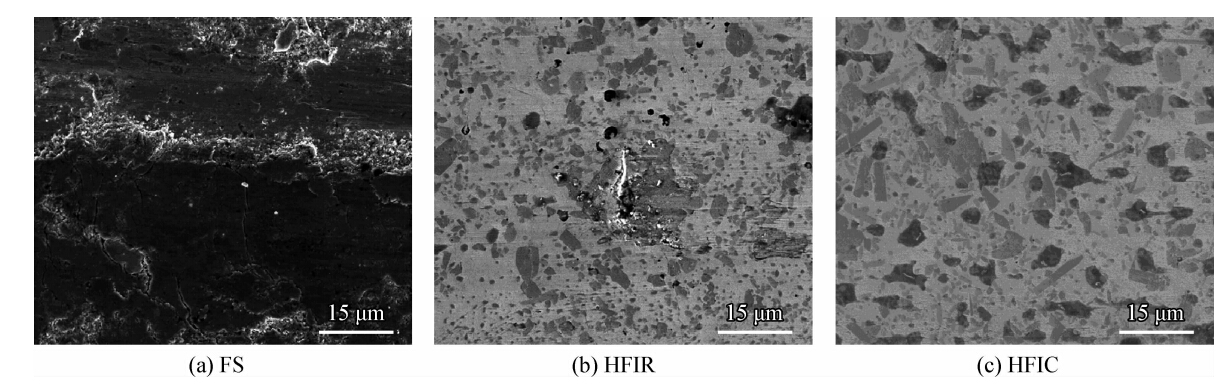

图 9为3种NiCrBSi涂层表面的磨损形貌。可以看出火焰喷涂涂层上磨损痕迹十分明显,划痕上存在许多微小的孔洞等缺陷。感应重熔涂层上的磨损痕迹并不明显,其磨痕内部分布着许 多深色的碳化铬组织,裂纹和孔洞等缺陷的尺寸和分布密度较小(图 9(b))。感应熔覆层的磨损形貌与感应重熔层相似(图 9(c)),但耐磨性更好,在低倍扫描电镜下观察很难发现裂纹。

火焰喷涂涂层内的碳化物硬质相不多,且涂层结构成片状堆积,故磨损过程表现为明显的层状剥落和裂纹现象,其磨损性能远低于感应重熔/熔覆层。感应重熔层和感应熔覆层的磨损机制为磨粒磨损和粘着磨损两种方式。SEM与XRD分析表明,感应重熔/熔覆过程中,涂层内生成了均匀分布的碳化铬与硼化铬硬质相。在磨损过程中,涂层中较软的基体γ-Ni会粘着脱落,形成典型的粘着磨损;较硬的碳化铬组织存留在摩擦表面,对基体起到一定的保护作用。随着磨损的持续进行,碳化铬颗粒脱落,形成磨粒磨损,但由于碳化铬颗粒较小,且磨粒磨损需要很长的磨损时间,试验中磨粒磨损现象不明显。磨损试验的结果与截面划痕及显微形貌相对应,很好的说明了组织分布对材料性能的影响。

|

| 图 9 不同工艺条件制备NiCrBSi涂层的表面磨损形貌Fig. 9 Worn surface morphologies of the NiCrBSi coatings by different processes |

(1) 以NiCrBSi粉末为原料采用氧-乙炔火焰喷涂、高频感应重熔和高频感应熔覆3种工艺分别在45钢基体上预制NiCrBSi涂层,涂层主要由γ-Ni/Fe、Cr7C3、Cr23C6和CrB等组成,火焰喷涂涂层结构不够均匀,孔隙率较大,碳化物含量低,涂层与基体呈半冶金半机械结合;感应重熔和感应熔覆层组织结构均匀,缺陷很少,涂层与基体呈完全冶金结合。

(2) 氧-乙炔火焰喷涂层的硬度波动较大,内聚强度低,划痕测试失效形式为裂纹与锥形断裂;感应重熔和感应熔覆层的硬度由涂层表面向基体方向逐渐递减,但感应重熔层硬度略低于感应熔覆层。截面划痕的结果表明,感应重熔层与感应熔覆层的内聚强度较高,两者在划痕测试中的失效形式皆为锥形断裂。

(3) 感应重熔层和感应熔覆层的耐磨性均优于火焰喷涂层,但感应熔覆层的耐磨性更好。在本试验条件下,两种涂层的磨损体积随载荷变化趋势相似,涂层磨损机制为磨粒磨损和粘着磨损。

| [1] | 徐滨士. 再制造工程基础及其应用 [M]. 北京: 哈尔滨工业大学出版社, 2005: 203-209. Xu B S. The foundation and application of remanufacture engineering [M]. Beijing: The Press of Harbin Institute of Technology, 2005: 203-209(in Chinese). |

| [2] | Lech Pawlowski. The scienceand engineering of thermal spray coatings [M]. 北京: 机械工业出版社, 2010: 301-302.Lech Pawlowski. The scienceand engineering of thermal spray coatings [M]. Beijing: China Machine Press, 2010: 301-302(in Chinese). |

| [3] | 张红霞, 赵红利, 夏建元. 感应重熔NiCrBSi/WC涂层的界面组织与耐磨性研究 [J]. 特种铸造及有色合金, 2011, 31 (2): 107-111. Zhang H X, Zhao H L, Xia J Y. Microstructure and interface morphology as well as wear behavior of induction remelting Ni60/WC composite coating [J]. Special Casting & Nonferrous Alloys, 2011, 31(2): 107-111(in Chinese). |

| 点击浏览原文 | |

| [4] | 张增志, 牛俊杰, 付跃文. 感应熔覆镍基合金粉末涂层工艺和性能研究 [J]. 材料热处理学报, 2004, 25(2): 32-34. Zhang Z Z, Niu J J, Fu Y W. Process and performance of Ni-based alloy coating by induction cladding [J]. Transactions of Materials and Heat Treatment, 2004, 25 (2): 32-34(in Chinese). |

| 点击浏览原文 | |

| [5] | 毕晓勤, 杨仲磊, 胡小丽. 等离子熔覆Ni-Cr合金涂层的组织与性能研究 [J]. 材料工程, 2009, 5: 26-29. Bi X Q, Yang Z L, Hu X L. Microstructure and performance of Ni-Cr cladding formed by plasma surfacing processes [J]. Journal of Materials Engineering, 2009, 5: 26-29(in Chinese). |

| 点击浏览原文 | |

| [6] | 蔚晓嘉, 丁陆平. 不同材质涂层的感应重熔工艺性研究 [J]. 太原重型机械学院学报, 1996, 17(3): 220-224. Wei X J, Ding L P. The technology research of the induction fusing of different material coatings [J]. Journal of Taiyuan Heavy Machinery Institute, 1996, 17(3): 220-224(in Chinese). |

| 点击浏览原文 | |

| [7] | 袁庆龙, 苏志俊. 高硬度镍基自熔性合金涂层高频感应重熔研究 [J]. 材料热处理技术, 2009, 38 (8): 73-75. |

| 点击浏览原文 | |

| [8] | Chang J H, Chou J M, Hsieh R I. Corrosion behaviour of vacuum induction-melted Ni-based alloy in sulphuricacid [J]. Corrosion Science, 2010, 52(1): 2323-30. |

| [9] | 张乐, 陈美英, 高峰. 预涂和感应重熔制备Ni60熔覆层的研究 [J]. 热喷涂技术, 2011,3(1): 53-55. Zhang L, Chen M Y, Gao F. Study on Ni60 cladding layer made by pre-coating and induction remelting [J]. Thermal Spray Technology, 2011, 3(1): 53-55(in Chinese). |

| 点击浏览原文 | |

| [10] | Aleksandar Vencl, Saioa Arostegui, Gregory Favaro. Evaluation of adhesion/cohesion bond strength of the thick plasma spray coatings by scratch testing on coatings cross-sections [J]. Tribology International, 2011, 44: 1281-8. |

| 点击浏览原文 | |

| [11] | Bull S J. An overview of the potential of quantitative coating adhesion measurement by scratch testing [J]. Materials Science and Engineering A, 2010, 527(3): 4926-31. |

| [12] | Lopez E, Beltzung F. Measurement of cohesion and adhesion strengths in alumina coatings produced by plasma spraying [J]. Journal of Materials Science Letters, 1989, 8: 675-682. |

| 点击浏览原文 | |

| [13] | 周圣丰. 激光-感应复合熔覆金属陶瓷层技术的研究 [D]. 武汉: 华中科技大学, 2008, 10: 62-67. Zhou S F. A study of ceramic-metal composite coating technique prepared by laser-induction hybrid cladding [D]. Wuhan: Huazhong University of Science and Technology, 2008, 10: 62-67(in Chinese). |

| 点击浏览原文 | |

| [14] | Jiri Nohava, Benedetta Bonferroni, Giovanni Bolelli. Interesting aspects of indentation and scratch methods for characterization of thermally-sprayed coatings [J]. Surface & Coatings Technology, 2010, 205: 1127-31. |

| 点击浏览原文 |