0 引 言

离子渗氮可以有效提高工件的硬度、耐磨性、耐腐蚀性、抗疲劳等性能[1,2]。离子渗氮时工件置于真空室,并与电源的负极相连,电源阳极则与炉体相接,利用辉光放电产生的低温等离子体对工件进行加热和离子渗氮。但由于气体放电特性和离子轰击的影响,直流离子渗氮过程中存在一些难以解决的问题,如工件打弧、空心阴极效应、边缘效应、温度测量等问题,一定程度上阻碍了离子渗氮技术的发展和推广应用[3,4,5,6]。

上世纪90年代末,卢森堡工程师Georges发明了活性屏离子渗氮技术(Active screen plasma nitriding,简称ASPN)[7],并在一些机械零部件上获得成功应用[8]。区别于普通离子渗氮,活性屏离子渗氮时电源的阴极连接在一个特制的网状圆筒上(也称活性屏或笼子) [5, 9, 10],在高压电源作用下气体被电离,并在电场作用下使离子轰击圆筒表面,圆筒表面不断有铁的氮化物微粒被溅射下来,同时离子的轰击作用使圆筒温度升高,并通过辐射加热工件,工件达到渗氮温度后开始保温,最终完成对工件的渗氮[11,12]。由于在活性屏离子渗氮过程中,气体离子轰击的是活性屏,而不是直接作用于工件的表面,较好地解决了传统离子渗氮技术一直存在的技术难题,引起了国内外许多科研机构对此项技术的关注。

但多数研究所用的设备是利用实验室内现有的设备改造而成,活性屏直径都较小,试样可处于电悬浮状态,试样与笼子之间的距离对ASPN渗氮效果有一定的影响[13],特别是对于工业规模的ASPN设备,这种影响更明显[14,15]。文献[16] 的研究发现在距笼子70 mm以内处于电悬浮状态的试样可以渗上氮;但70 mm以外的试样则必须在工件上加负偏压才能实现渗氮。 文献[17]用ASPN技术发明人Georges生产的ASPN 设备进行了试验,也得到了与文献[16]同样的试验结果。

40Cr是机械工业常用的结构钢之一,常规离子氮化是提高其表面硬度、耐磨、抗疲劳、耐腐蚀等性能的主要手段[18, 19] ,由于常规离子渗氮的一些问题,采用活性屏离子渗氮有可能进一步改善其性能。而活性屏离子渗氮过程中,试样与笼子之间的距离是影响渗氮效果的主要参数之一[13, 14, 15, 16, 17],文中利用活性屏离子渗氮技术对40Cr渗氮,研究了工件与活性屏距离对渗氮后试件的组织结构和性能的影响,并与普通离子渗氮后的试验结果进行了对比。

1 材料与方法

所用材料是调质处理的40Cr钢,硬度为HRC 32~36,化学成分(质量分数/%)为C 0.37~0.45,Si 0.17~0.37,Mn 0.5~0.8,Cr 0.8~ 1.1,其余为Fe。将试样加工成尺寸为 Φ 36 mm×8 mm的圆片。 渗氮前试样依次经过360、600、800、1 000和1 500号水砂纸打磨,再用金刚石研磨膏抛光,最后用丙酮超声清洗、冷风吹干备用。

活性屏离子渗氮试验在太原理工大学表面工程研究所的双层辉光离子渗金属真空炉中进行,所用活性屏为304不锈钢冲孔板,尺寸为 Φ 110 mm×150 mm,孔径为 Φ 8 mm,孔间距为1 mm。试样置于样品台上,样品台与阴极底板之间用陶瓷绝缘垫隔离,使试样呈悬浮电位。测温装置采用测量范围为300~600 ℃的WDL-3型光电温度计。在样品台上摆放大小、形状相同的试样,试样到活性屏的距离分别为10、20和30 mm。待炉子抽真空至约1 Pa后,通入氨气,调节气体流量使真空室气压保持在400 Pa,调节电源电压、电流,使试样温度保持在530 ℃,保温时间8 h。为了进行比较,对40Cr钢同时进行了常规直流离子渗氮(DCPN)处理,处理工艺温度为520~540 ℃,保温时间8 h,工作介质NH3,气压400 Pa。

用Axiovert25CA(Zeiss)光学图像分析仪观察渗层截面显微组织形貌。用Spectrum GDA750辉光放电光谱仪(GD-OES)分析渗氮层中元素含量及沿层深分布,DX-2700型X射线衍射仪分析渗层的相结构,HVS-1000A显微硬度计测定渗层的表面硬度及硬度沿截面的分布(载荷100 g,保载时间15 s)。MFT-R4000型往复摩擦磨损试验机测试耐磨性,摩擦副为直径5 mm的Si3N4球,载荷为10 N,频率2 Hz,摩擦长度5 mm,摩擦时间为30 min,试验温度为(20±2) ℃。CS350 CorrTest电化学工作站进 行极化曲线测试,测试其耐蚀性。2 结果与讨论 2.1 组织结构

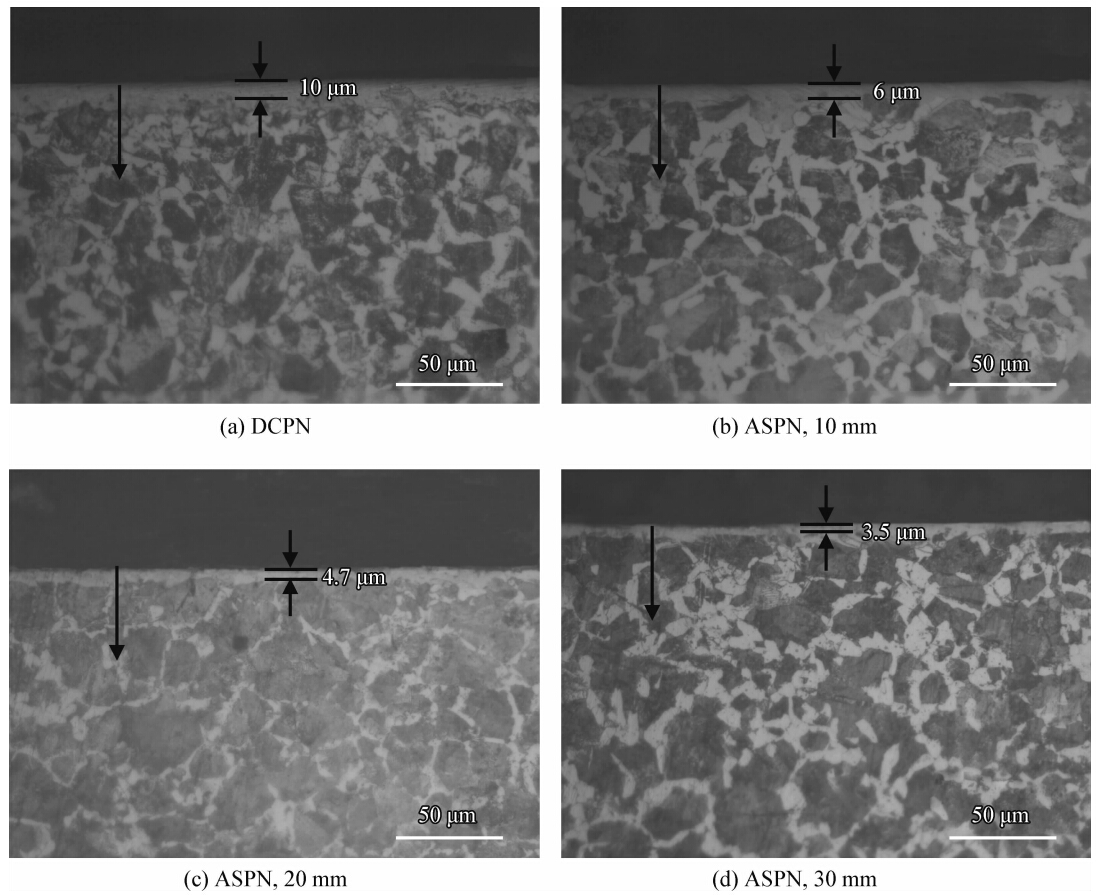

将试样镶嵌磨制为金相试样,然后用体积分数为4%的硝酸酒精溶液浸蚀,在金相显微镜下观察渗层及基体的形貌(见图 1)。经过DCPN和ASPN处理后的试样表面形成致密均匀的氮化层,普通离子渗氮后渗层厚度接近于10 μm,而活性屏离子渗氮时,试样与活性屏距离为10 、20和30 mm时对应得到的渗层厚度分别为6、4.7和3.5 μm。可见ASPN处理后的氮化层要比DCPN获得的氮化层薄。而且ASPN处理后试样表面的渗氮层厚度随着试样与活性屏距离的增加逐渐变薄,这是由两种渗氮方法不同的渗氮机制所决定的。普通离子渗氮是通过离子轰击将工件表面的Fe原子溅射出来与附近的N原子结合形成FeN,FeN沉积在工件表面,然后按FeN→Fe2-3N→Fe4N→Fe逐渐分解并释放出氮原子,氮原子被工件吸收,最终完成渗氮过程[20,21]。而文中活性屏离子渗氮时离子轰击的是活性屏,活性屏表面会被氮化形成铁-氮化合物,在离子轰击作用下部分铁-氮化合物会脱离活性屏迁移到试样表面,最终沉积分解完成渗氮过程[11, 22, 23, 24],随着试样与活性屏距离的增加,迁移到试样表面的铁-氮化合物逐渐减少导致最终氮化层厚度的降低。

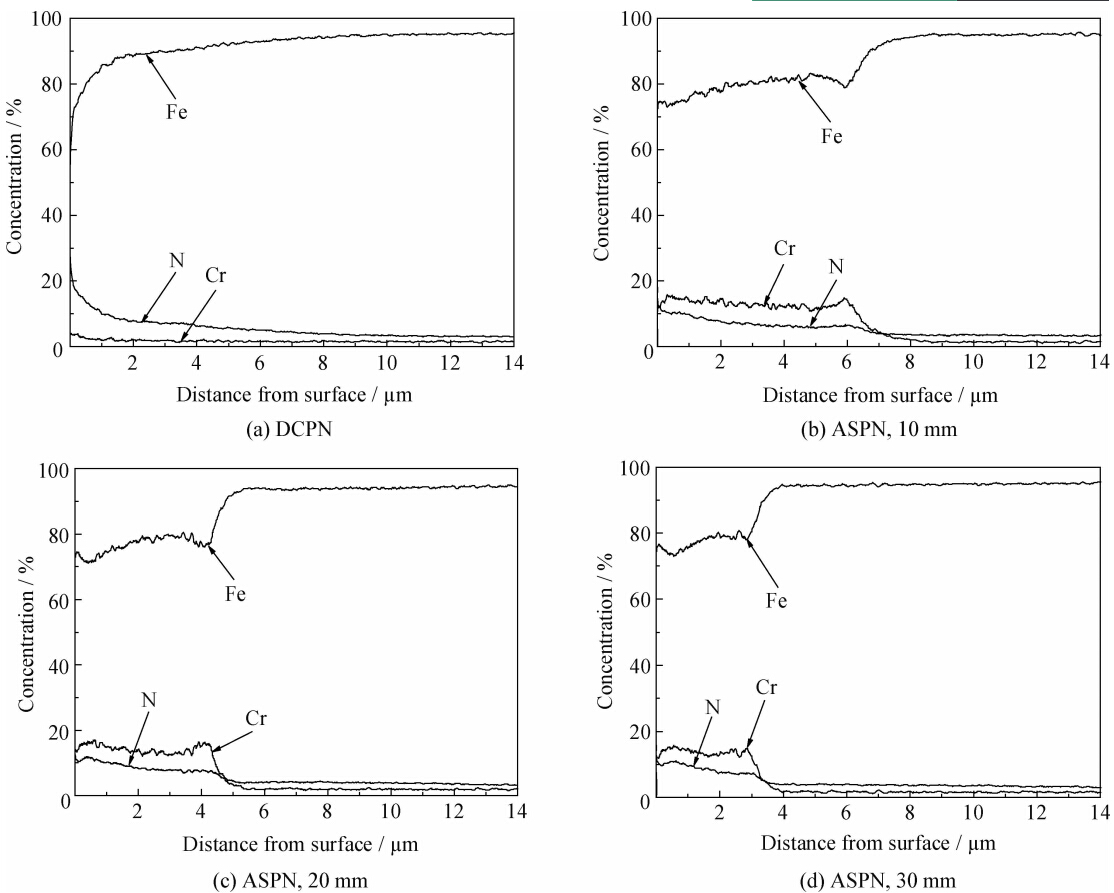

利用辉光放电光谱仪对DCPN和ASPN处理后试样的渗层分别进行了各元素成分沿层深分布(图 1中黑色箭头所示)的分析,结果见图 2。从图中可以看出,DCPN处理后,氮含量沿层深逐渐降低,活性屏离子渗氮后,渗层主要由Fe、Cr、N元素组成,表层Cr含量较高,在界面处Cr和N元素逐渐降低,而Fe元素逐渐增加,呈梯度分布。成分分析的结果和金相组织(图 1)相吻合。

|

| 图 1 DCPN和ASPN处理后试样的截面形貌Fig. 1 Cross section morphologies of the sample processed by ASPN and DCPN |

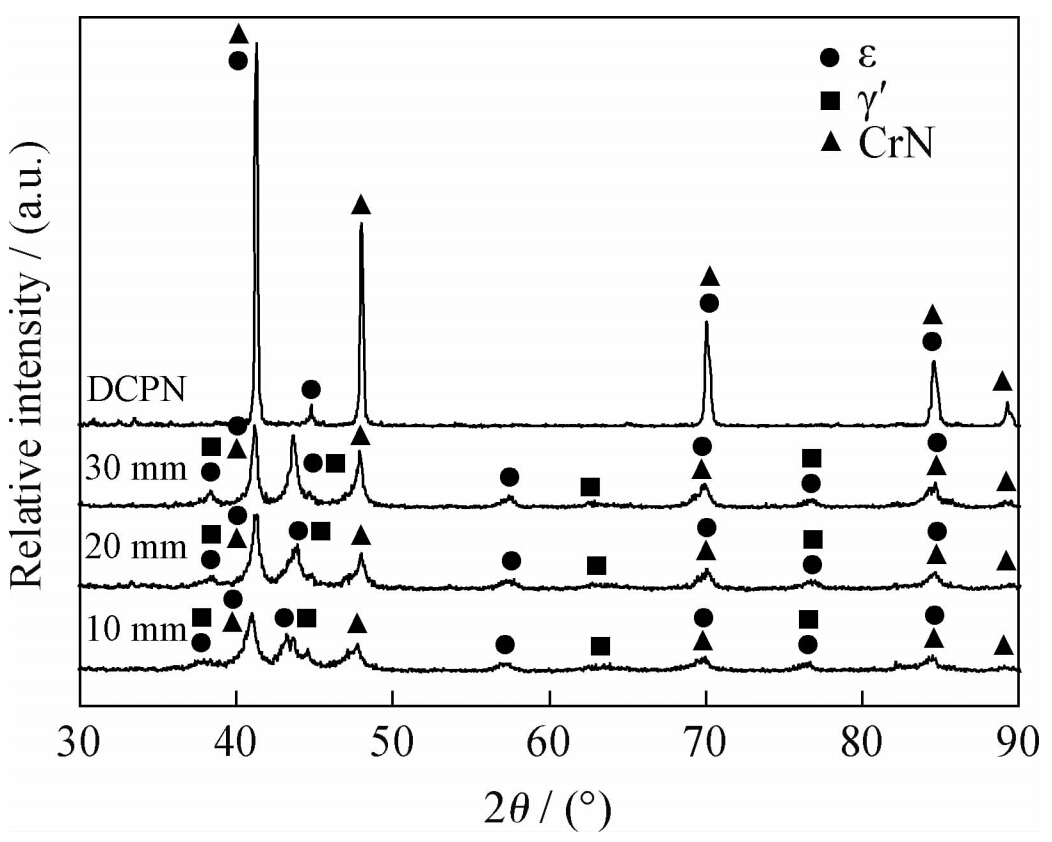

图 3为渗氮后试样表面XRD图谱,普通离子渗氮后渗层主要由ε相和γ′相组成。而活性屏离子渗氮后渗层除了ε相和γ′相外还出现少量CrN相,这是因为采用由304不锈钢制成的活性屏进行离子渗氮,铬含量较高,离子轰击活性屏除了产生Fe-N化合物 外,也会合成Cr-N化合物,导致表层出现GDOES成分分布图(图 2(b)~(d)) 所示的表层Cr含量较高 ,在试样表面形成CrN相[11, 22, 24, 25] 。而随试样与活性屏距离变化时渗层的物相基 本相同,只是衍射峰的强度有所差异。

|

| 图 2 DCPN和ASPN氮化层的GDOES成分分布Fig. 2 GDOES depth profile of elements in the nitriding layer by DCPN and ASPN |

|

| 图 3 DCPN和ASPN氮化层的XRD图谱Fig. 3 XRD patterns of the nitrided layers processed by ASPN and DCPN |

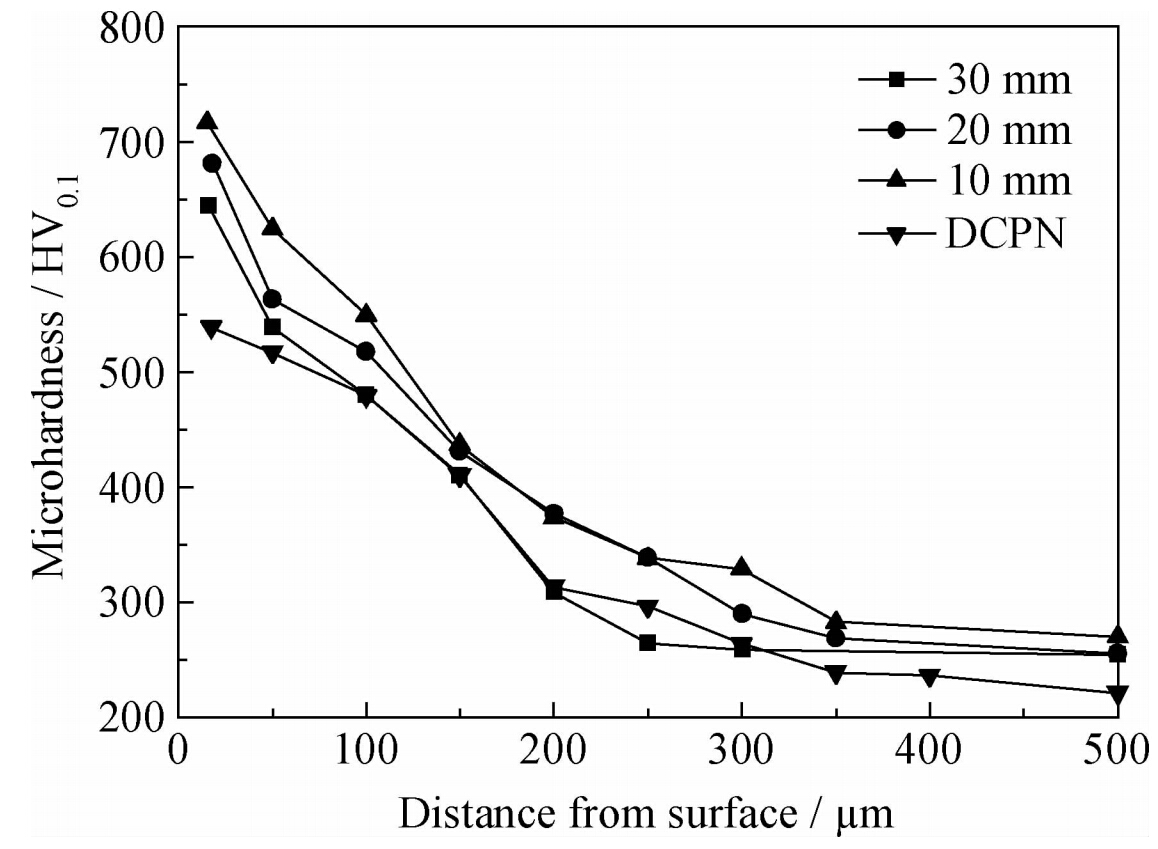

图 4为试样温度530 ℃、保温时间8 h下,经DCPN和ASPN处理后渗层的显微硬度沿层深变化趋势。ASPN处理后渗层的表层硬度明显较DCPN升高,但两种处理后渗层硬度均随距 表面深度的增加缓慢下降,呈现明显的梯度降低。而所有ASPN处理后试样表层硬度明显高于DCPN,在相同深度时,ASPN随着试样与活性屏距离的增加,硬度呈减小趋势。在深度为350 μm时硬度与基体大体一致。前面提到由于ASPN采用了较高Cr含量的不锈钢作为活性屏,渗氮时除了形成ε相和γ′相等外,还会生成硬度更高的CrN 相,所以ASPN处理后40Cr试样表层硬度较DCPN有了较大的提高,并且呈现平缓的梯度分布。而随活性屏到试样之间距离减小,沉积到试样表面的Cr-N化合物减少,渗氮层硬度降低。

|

| 图 4 ASPN和DCPN试样的截面显微硬度分布Fig. 4 Cross section microhardness distribution of the samples by processed ASPN and DCPNN |

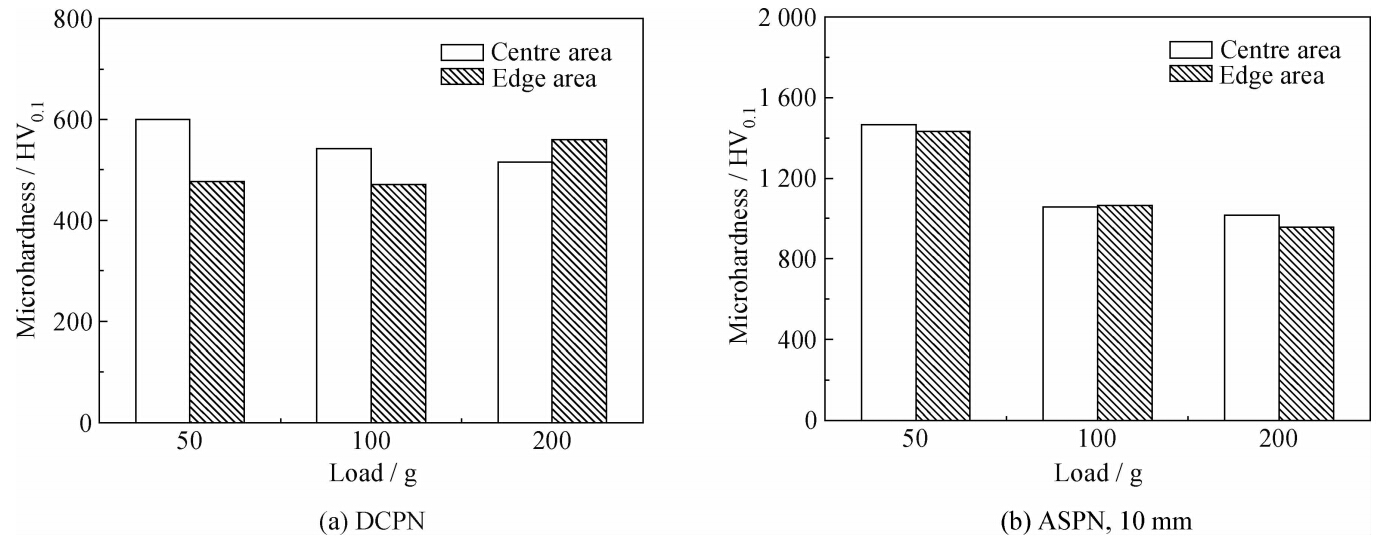

表面硬度指的是加载方向垂直于试样表面的硬度测试结果,体现的是表面一定深度范围内的复合硬度。图 5为DCPN和活性屏到试样表面距离为10 mm的ASPN处理后试样中心附近和边缘附近的表面硬度。随着载荷的增大,两种试样的表面硬度均呈现减小趋势。由于渗氮后表面成分和硬度随深度梯度变化,随载荷增加,压入深度增加,硬度减小,200 g载荷下测得的DCPN试样边缘硬度值增加可能是由于离子轰击导致表面粗糙度增加难以准确测量压痕所致。DCPN处理后试样中心处和边缘处的表面硬度有明显的差距,而ASPN处理后两者的差距却很小,由此可以说明活性屏离子渗氮后试样不存在边缘效应,明显避免了普通离子渗氮的缺点,而且其表面硬度较DCPN有进一步提高。

|

| 图 5 DCPN和ASPN(10 mm)处理后试样表面不同位置的表面硬度Fig. 5 Surface hardness at different area of the samples processed by DCPN and ASPN (10 mm) |

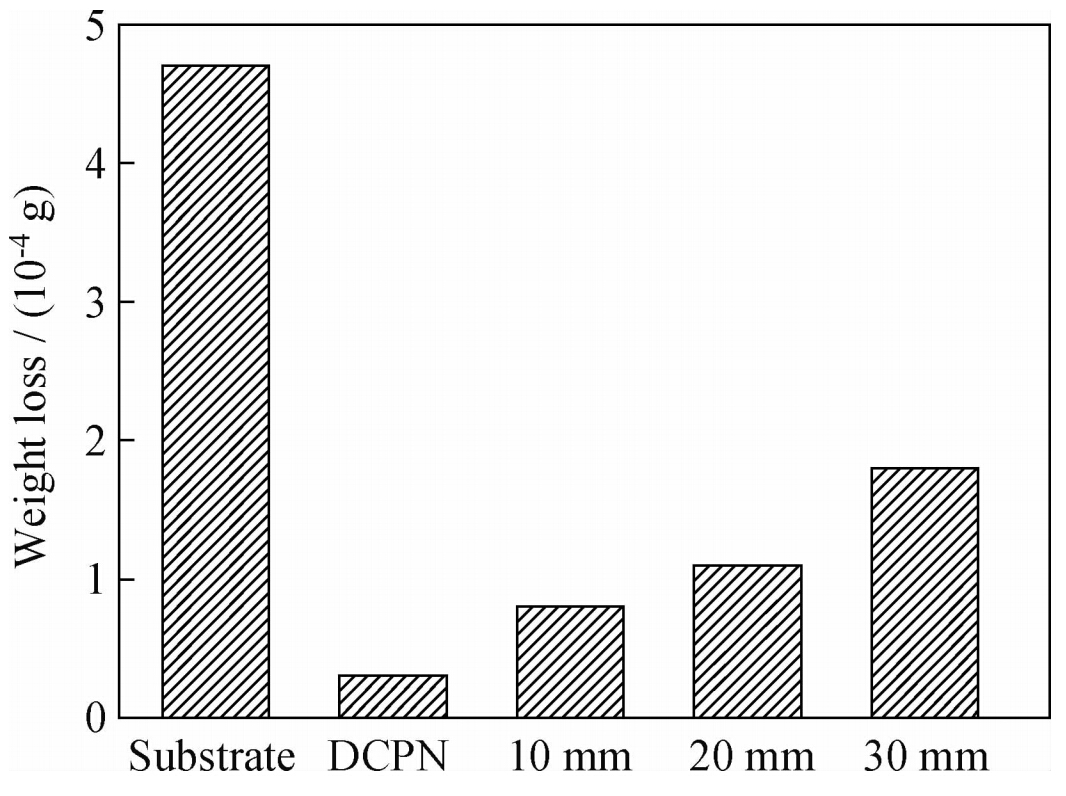

称量磨损前后试样的质量,最终得到不同试样的磨损失重量(图 6)。从图中可以看出,经过DCPN和ASPN渗氮处理后的工件磨损量都小于基体的磨损失重量,有效提高了材料的耐磨性。但从图中也可以看出相对于不同活性屏到试样距 离的ASPN处理,DCPN处理后的试样磨损失重量较低,这与前面硬度测试结果相反。一般认为材料硬度越高耐磨性越好,但出现文中的结果可能由于磨损是一个复杂的过程,不仅仅与硬度有关,可能还与渗层厚度、韧性甚至与基体的结合性能相关。ASPN处理后不同试样的磨损量随着试样与活性屏距离的增加而逐步增加,主要是由于渗层的厚度和表面硬度(图 4)逐渐变小所致。

|

| 图 6 不同试样的磨损失重量Fig. 6 Weight loss after wear for the different samples |

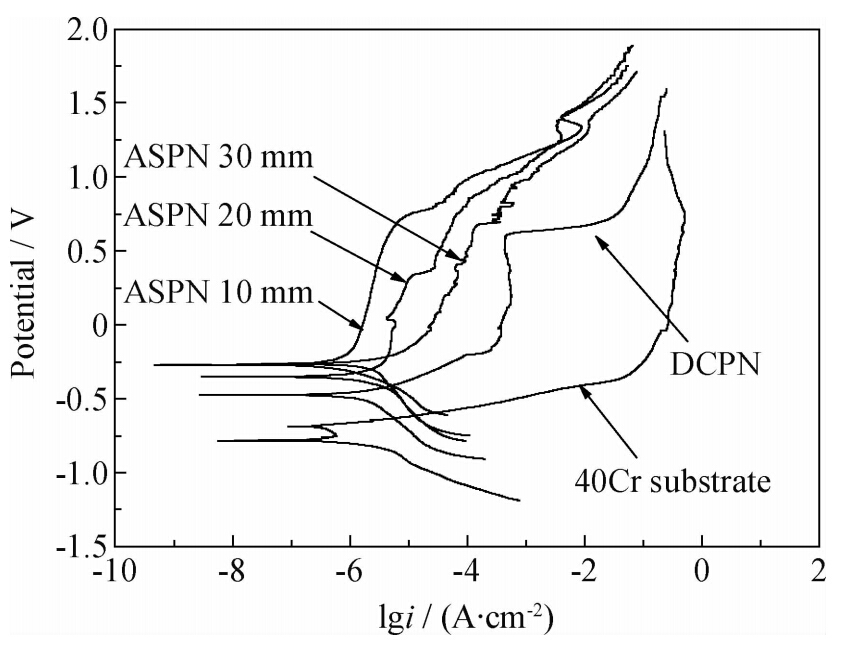

图 7为不同试样腐蚀后的极化曲线,腐蚀介质为质量分数3.5% NaCl溶液,相应各极化曲线的参数值如表 1所示。结合图 7和表 1可以发现,经过渗氮处理后试样的腐蚀电位均高于基体、腐蚀电流密度均低于基体,由此可以发现两种渗氮方法下试样的耐腐蚀性均得到了提高。经ASPN处理后试样的腐蚀电位均高于DCPN,相应的耐腐性也增强,这可能是由于ASPN处理后形成了CrN相有利于进一步改善耐蚀性。ASPN处理后试样到活性屏距离10 mm时的试样具有最高的自腐蚀电位和最小的腐蚀电流,耐蚀性最好。随着试样与活性屏距离的增加,腐蚀电流逐渐增加,表明耐腐蚀性能逐渐降低。

|

| 图 7 不同试样的极化曲线Fig. 7 Polarization curves of different samples |

| 40Cr | DCPN | ASPN 10 mm | ASPN 20 mm | ASPN 30 mm | |

| E corr / V | -0.783 | -0.495 | -0.253 | -0.351 | -0.270 |

| I corr/(10-6A·cm-2) | 64.860 | 4.331 | 1.042 | 2.406 | 4.790 |

(1) 用304不锈钢冲孔板制作的活性屏进行离子渗氮后40Cr试样表面得到了致密均匀的渗氮层,渗层主要由ε、γ′和CrN相组成,随着试样与活性屏距离的增加渗氮层的厚度逐渐减小。

(2) 活性屏离子渗氮后试样的横截面硬度呈现平缓的梯度分布,表面硬度分布均匀,表层硬度较DCPN有明显的提高,且克服了普通离子渗氮表面硬度不均匀的缺点。

(3) 两种离子渗氮工艺下,试样的耐磨及耐腐蚀性都得到了提高。活性屏离子渗氮后耐腐蚀性较普通离子渗氮提高更大。

| [1] | Alves C, Silva E F, Martinelli A E. Effect of workpiece geometry on the uniformity of nitrided layers [J]. Surface & Coatings Technology, 2001, 139(1): 1-5. |

| 点击浏览原文 | |

| [2] | Karakan M, Alsaran A, Célik A. Effects of various gas mixtures on plasma nitriding behavior of AISI 5140 steel [J]. Materials Characterization, 2003, 49(3): 241-246. |

| 点击浏览原文 | |

| [3] | Liliental W K, Maldzinski L, Tarfa T N, et al. Frequently encountered nitriding problems,with special emphasis on hot work tools [C]. Proceedings of the 12th International Federation of Heat Treatment and Surface Engineering Congress. Melbourne, Australia, 2000: 219-227. |

| [4] | Sun Y, Bell T, Kolosvary Z, et al. Response for austenitic stainless steels to low temperature plasma nitriding [J]. Heat Treatment Met, 1999, 26(1): 9-16. |

| [5] | Doyle E D, Hubbard P. Innovation in nitriding [J]. International Heat Treatment and Surface Engineering, 2010, 4(1): 33-40. |

| 点击浏览原文 | |

| [6] | Bell T. Corrosion properties of active screen plasma nitrided 316 austenitic stainless steel [J]. Corrosion Science, 2004, 46(6): 1527-47. |

| 点击浏览原文 | |

| [7] | Georges J. TC Plasma Nitriding [C]. Proceedings of The 12th International Federation of Heat Treatment and Surface Engineering Congress. Melbourne, Australia, 2000: 229-235. |

| [8] | Li C X, Bell T. Principles, mechanisms and applications of active screen plasma nitriding [J]. Heat Treatment of Metals, 2003, 30(1): 1-7. |

| [9] | 赵程. 活性屏离子渗氮技术的研究 [J]. 金属热处理, 2004, 29(3): 1-4. |

| [10] | Doyle E, Dowey S, Hubbard P, et al. A study of key processing parameters in the active screen plasma nitriding (ASPN) of steels [C]. IFHTSE, Riva-Del Garda, Italy, 2005: 16. |

| [11] | Zhao C, Li C X, Dong H. Study on the active screen plasma nitriding and its nitriding mechanism [J]. Surface & Coatings Technology, 2006, 201(6): 2320-5. |

| 点击浏览原文 | |

| [12] | 赵慧丽. 活性屏离子渗氮的机理及应用基础研究 [D]. 青岛: 青岛科技大学, 2005. |

| 点击浏览原文 | |

| [13] | Akio Nishimoto, Kimiaki Nagatsuka. Effect of the distance between screen and sample on active screen plasma nitriding properties [J]. Surface & Coatings Technology, 2010, 205(1): 365-368. |

| [14] | 赵程, 刘肃人. 活性屏离子渗氮技术基础及应用研究现状 [J]. 金属加工(热加工), 2013(S1): 200-203. |

| 点击浏览原文 | |

| [15] | 韩博群, 吴俊平, 赵程. 活性屏离子渗氮技术的基础与应用研究 [C]. 第十一次全国热处理大会论文集, 2013. |

| 点击浏览原文 | |

| [16] | 刘基凯. 保温式多功能离子化学热处理装置和工艺研究 [D]. 青岛: 青岛科技大学, 2008: 91-102. |

| 点击浏览原文 | |

| [17] | Hubbard P. Characterization of a commercial active screen plasma nitriding system [D]. RMIT University, 2007. |

| [18] | 周孝重, 陈大凯. 等离子体热处理技术 [M]. 北京: 机械工业出版社, 1990. |

| [19] | 夏立芳, 高彩桥. 钢的渗氮 [M]. 北京: 机械工业出版社, 1989. |

| [20] | Wells A, Strydom ILR. Sputtering and redeposition of cathode material during plasma nitriding [J]. Surface Engineering, 1986, 2(4): 263-267. |

| 点击浏览原文 | |

| [21] | Ruset C, Ciuca S, Grigore E. The influence of the sputtering process on the constitution of the compound layers obtained by plasma nitriding [J]. Surface & Coatings Technology, 2003, 174-175: 1201-5. |

| [22] | Li C X, Bell T, Dong H. A study of active screen plasma nitriding [J]. Surface Engineering, 2002, 18(3): 174-181. |

| 点击浏览原文 | |

| [23] | Zhao C, Wang L Y, Han L. Active screen plasma nitriding of AISI 316L austenitic stainless steel at different potentials [J]. Surface Engineering, 2008, 24(3): 188-92. |

| 点击浏览原文 | |

| [24] | Gallo S C, Dong H. On the fundamental mechanisms of active screen plasma nitriding [J]. Vacuum, 2010, 84(2): 321-325. |

| [25] | Li C X, Georges J, Li X Y. Active screen plasma nitriding of austenitic stainless steel [J]. Surface Engineering, 2002, 18(6): 453-458. |

| 点击浏览原文 |