2. 大连海事大学 交通运输装备与海洋工程学院, 辽宁 大连 116026

2. Transportation Equipment and Marine Engineering College, Dalian Maritime University, Dalian 116026, Liaoning

0 引 言

奥氏体不锈钢由于铬含量较高,其表面形成一层致密的氧化膜,因而耐蚀性能好,广泛应用于食品、医疗和核工业等领域[1,2]。但其表面硬度较低,耐磨性能较差,也限制了其应用[3,4]。在室温状态使用时,是以奥氏体组织状态存在,无法用传统的淬火、调质等技术进行硬化处理。渗氮技术能够显着提高奥氏体不锈钢的表面硬度和耐磨性能,得到广泛应用。

为了获得一定厚度和硬度的渗层,传统的气体渗氮通常是高温下进行,不可避免的造成渗层中有CrN析出,导致基体中自由铬的减少,造成耐蚀性明显降低。Zhang和Bell用低温直流离子渗氮技术处理AISI 316奥氏体不锈钢,在低温400 ℃下,氮化铬析出被抑制,从而获得单一γN相氮化层(又称S相),保持耐点蚀性的同时,提高了奥氏体不锈钢的表面硬度和耐磨性[5]。但受气体放电特性和工件阴极的影响,传统直流离子渗氮技术存在一些难以解决的问题,如工件温度均匀性差、表面打弧等问题[6]。为解决以上问题,近年来出现了一些新的离子渗氮技术,如活性屏离子渗氮、等离子体源离子渗氮和离子注入渗氮等[7,8,9,10]。这些新的渗氮技术在处理过程中,等离子体产生都不依赖于工件。其中活性屏离子渗氮技术有着成本低和操作简单的优势得到广泛应用。工件处于悬浮状态,离子轰击活性屏而不再是工件本身,从而解决了传统直流离子渗氮存在的问题。赵程教授[10]对奥氏体不锈钢进行活性屏离子渗氮处理时,制备出了具有单一γN的氮化层。但由于其单层活性屏辐射加热,仍属于传统辉光放电范畴,从而加热效率低。

针对传统直流离子渗氮存在边缘效应、表面打弧等问题,借鉴活性屏渗氮技术的基础上提出空心阴极等离子体源渗氮技术。K. Nikolov[11]用多组平行的钢板组成了空心阴极离子源,置于装置两侧,进行奥氏体不锈钢表面氮化处理。文中提出双层圆筒不锈钢板组成空心阴极结构环绕工作空间,形成负辉区的叠加,放电电流密度增加,气体离化率升高,但阴极电位降变低,离子轰击现象不再明显,从而降低边缘效应等传统渗氮的弊端。文献[12]指出在空心阴极等离子体源下AISI 316L奥氏体不锈钢氮化的可行性。空心阴极等离子体源渗氮相比于传统直流渗氮具有更高的离化率,同时辐射加热工件。

对AISI 316L奥氏体不锈钢进行直流离子渗氮(DCPN)和空心阴极等离子体源渗氮(HCDPN)处理。在两种不同工艺下,研究工件作为放电阴极时,氮化处理产生边缘效应的问题。探讨在空心阴极放电产生的等离子体源空间中奥氏体不锈钢的渗氮行为,分析表征不同工艺下获得的氮化层组织与结构特征。

1 试验方法 1.1 材料

试验材料为AISI 316L不锈钢,化学成分(质量分数/%)为0.03 C,0.80 Si,1.50 Mn,11.50 Ni,17.50 Cr,2.4 Mo。试样尺寸为15 mm×15 mm×4 mm。用240、500、800和1000号砂纸从粗到细将表面磨平,用金刚石颗粒抛光剂抛光30 s成镜面。酒精清洗后,放置试样台上。

1.2 试样制备

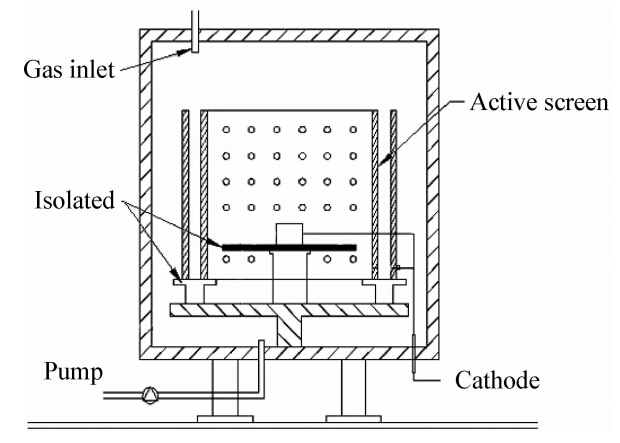

在自行设计制造的离子渗氮炉中进行常规直流离子渗氮(DCPN)和空心阴极离子源渗氮(HCDCPN)处理,两种工艺参数见表 1。其中,空心阴极离子源渗氮装置示意见图 1,炉内安装一套由直径不同的双层圆筒组成的空心阴极电极结构。 双层圆筒材质选用奥氏体不锈钢,双层圆筒与直流脉冲电源阴极相连接,炉壁做为阳极。小圆筒与大圆筒间距控制在8 mm左右,小圆筒上分布直径10 mm的小孔,通过调整氨气气压,使两圆筒间产生空心阴极放电,电离率升高,通过内筒上的小孔向工作空间提供高活性的氮离子等物质粒子,由此形成空心阴极等离子体源。

| Scheme | Voltage/V | Time/h | Temperature/℃ | Pressure/Pa |

| DCPN | 780-820 | 4 | 450 | 400 |

| HCDPN | 550 | 4 | 450 | 400 |

1.3 分析测试方法

用Olympus金相显微镜观察试样渗氮层的组织形貌;用Hommel tester T4000粗糙仪对样品进行表面粗糙度测试;用X 射线衍射分析仪测定渗层的结构,CuKα(波长为0.154 06 nm),电压为40 kV,电30 mA,扫描范围为20°~100°,扫描步长为0.02°;用MH-6型显微硬度计测量表面硬度和截面硬度,条件为载荷为0.5 N,加载时间5 s。使用ZAHNER IM6e型电化学工作站对改性前后试样进行阳极极化曲线测定,评价试样在3.5% NaCl溶液中的电化学腐蚀性能。摩擦试验采用HT-1000型球盘式摩擦磨损试验机,摩擦副选用Ф 5 mm GCr15球,载荷选用10 N,滑动速度为0.094 m/s,进行滑动干摩擦试验。

2 结果与讨论 2.1 表面形貌与粗糙度

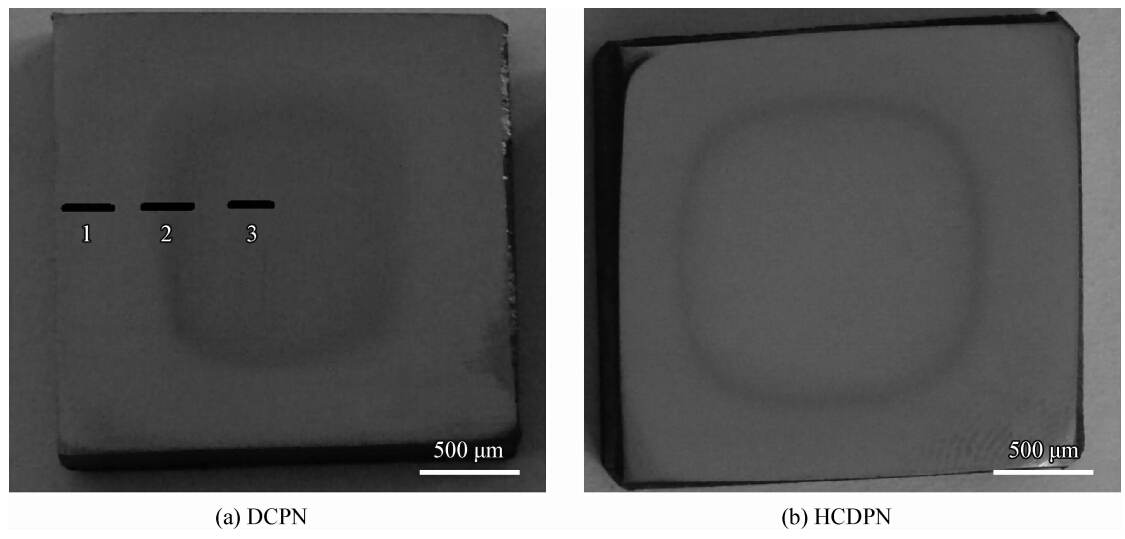

传统离子渗氮处理后试样的表面宏观照片见图 2(a)。氮化试样表面存在明显的黑色环,表明传统渗氮技术的边缘效应非常强烈。表面被其分割为3个区域:边缘区域(1)、过渡区域(2)和中心区域(3)。而空心阴极离子源渗氮处理后试样的表面照片(图 2(b)),相比于传统离子渗氮试样,虽然也有黑环产生,但宽度变窄,颜色变浅,说明边缘效应问题大大降低。

粗糙度测试结果见表 2。传统离子氮化样品的各区域表面粗糙度均高于抛光样品的粗糙度(0.02 μm)。其中心区域(3)的粗糙度最低为0.16 μm,区域(2)的粗糙度数值变化较大,达到0.20 μm,边缘区域(1)达到最大值0.24 μm。边缘区域的粗糙度明显高于中心区域,这是因为直流离子渗氮处理过程中,表面受到离子轰击和溅射的程度不一致造成的。C.Alves.Jr等[14]的研究也表明黑色环是由于氮化过程中表面溅射与沉积速率不同造成的。

相比于离子渗氮样品,空心阴极离子源渗氮样品的表面粗糙度明显降低。不同区域的粗糙度数值在0.11~0.13 μm,数值差异较小,接近一致。

|

| 图 2 两种工艺渗氮试样的表面宏观形貌Fig. 2 Visual aspect of the different samples |

| Scheme | Area 1 | Area 2 | Area 3 | Original |

| DCPN | 0.24 | 0.20 | 0.16 | 0.02 |

| HCDPN | 0.13 | 0.11 | 0.11 | 0.02 |

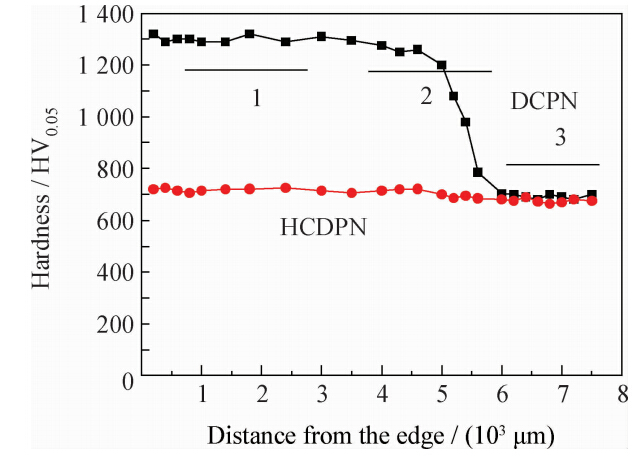

从图 3中可以看出,经直流离子氮化处理后,在不同区域的显微硬度数值相差很大,边缘区域(1)的硬度最高,约为1 400 HV0.05,过渡区(2)的硬度迅速降低,区域(3)为硬度最低(700 HV0.05),只有边缘区域(1)的一半。这主要是由于直流离子渗氮表面受到离子轰击程度不同,从而造成受热不均匀,氮原子的扩散程度不同,最终造成氮化层厚度不同。而经空心阴极离子源渗氮处理的样品,整个表面硬度是一致的,在700 HV0.05左右。

|

| 图 3 两种工艺渗氮试样的表面硬度Fig. 3 Surface hardness of the different samples |

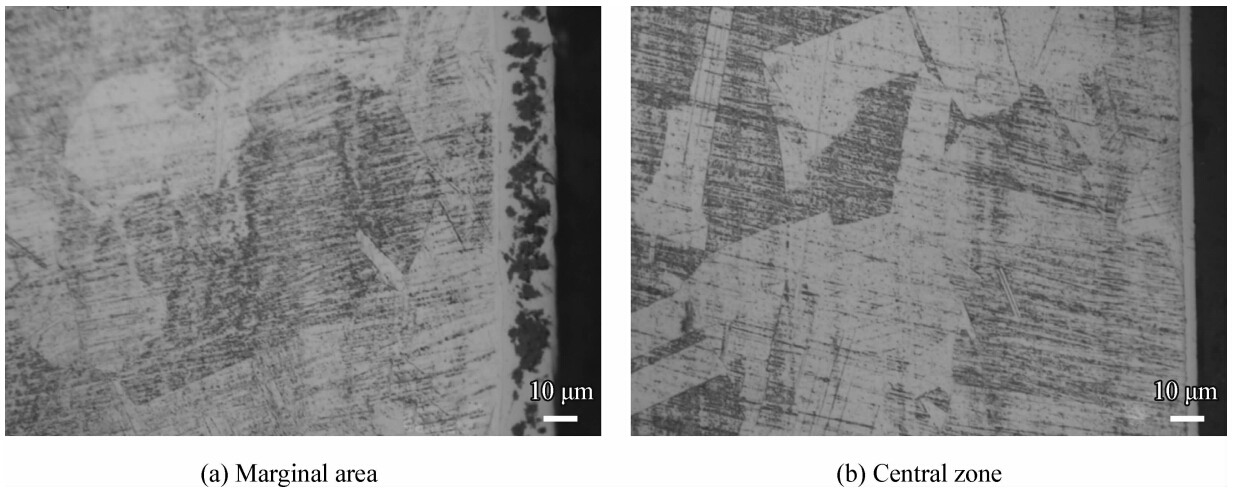

图 4为传统直流离子渗氮试样断面金相组织。从图 4中可看出,传统直流离子渗氮试样边 缘区域的渗氮层厚度达到12 μm(图 4(a)),且有黑色腐蚀产物生成,而中心区域的氮化层厚度只有5 μm(图 4(b)),明显小于边缘区域,表明此中心区域的氮化扩散程度较低,可以认为是中心区域受到离子轰击的强度是低于边缘区域,从而造成的高密度位错较边缘区域少。而边缘区域受到的轰击较强,氮原子的扩散强烈,同时表面区域温度较高,氮化层中的Cr元素与N结合形成CrN,温度高于450 ℃,造成有大量的CrN黑色相析出。

图 5为空心阴极放电离子源渗氮处理后断面的金相组织形貌。如图 5所示,边缘区域和中心区域的渗氮层差异较小,没有黑色相析出,且厚度均匀(4.5~5 μm之间)。从以上数据,可以看出空心阴极离子源渗氮技术可以有效降低边缘效应。

|

| 图 4 传统直流离子渗氮试样断面金相组织Fig. 4 Optical cross section structure of the DCPN sample |

|

| 图 5 空心阴极放电离子源渗氮试样断面金相组织Fig. 5 Optical cross section structure of the HCDPN sample |

与常规离子氮化相比,空心阴极放电离子源氮化制备的样品硬度较低(所有区域硬度均与常规离子氮化最低值相当),氮化层较薄(和常规离子氮化氮化层最薄处相当)。这是由于传统离子氮化的热源主要靠含氮正离子对表面的轰击,表面硬化层区域轰击能量不一。而空心阴极放电离子源氮化则依靠的是空心阴极电极结构的热源辐射,硬化层整个区域受热均匀,但受热效率低于常规离子氮化的边缘区域,而与常规离子氮化的边缘区域氮化层厚度一致。

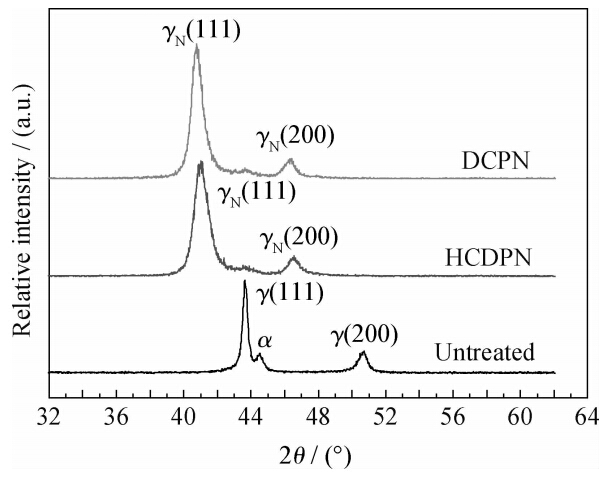

2.4 氮化层相结构

图 6是原始AISI 316L奥氏体不锈钢样品和不同工艺渗氮后样品的XRD图谱。没有经过渗氮处理的原始316L奥氏体不锈钢样品XRD呈现出γ相(奥氏体)和α相(马氏体)衍射峰。其中,马氏体相是在磨样过程中形成的,且在氮化加热过程中就消失了。两种氮化工艺样品在基体的γ(111)和γ(200)衍射峰更低的角度,衍射结果中均出现了较宽的γN(111)和γN(200)衍射峰,这表明氮化层主要由γN相组成。γN相是氮在奥氏体中的过饱和固溶体,具有面心立方结构[5]。可见,空心阴极等离子源渗氮可以与传统离子渗氮一样获得γN相组织。

|

| 图 6 不同氮化试样中心区域的XRD图谱Fig. 6 XRD patterns of the center in different samples |

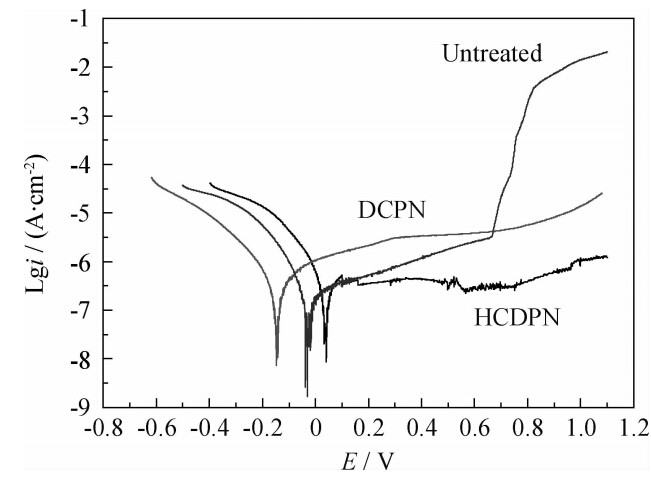

将未处理和两种氮化试样放置在 3.5% NaCl 溶液中,进行电化学腐蚀试验,图 7是所得的极化曲线。从图中看出,未处理试样有较窄的钝化区。当电压超过0.41 V后,电流密度随着电压升高迅速上升,表明不锈钢发生明显的点蚀现象。对于传统氮化样品,可以看出边缘区域由于CrN的析出,造成耐蚀性下降。而空心阴极离子源渗氮试样的自腐蚀电位高与原始试样,表明氮化表面耐腐蚀稳定性升高。其钝化区电流密度也低于未处理样品,主要是氮化后在表面获得了均匀致密的γN改性层,提高材料耐蚀性。

|

| 图 7 不同氮化样品的极化曲线Fig. 7 Polarization curves of the different samples |

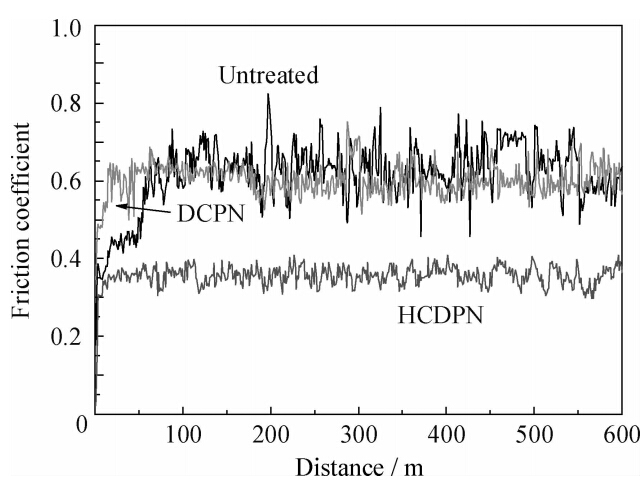

图 8是未处理试样与不同工艺氮化试样的摩擦因数-滑动距离曲线。未处理试样的,摩擦因数开始在0.55~0.75范围内剧烈震荡。对于传统直流离子氮化试样,在滑动初期摩擦因数就急剧上升,在0.55~0.65范围内震荡,这是由于表面硬度和粗糙度较大。而空心阴极离子源渗氮试样的摩擦因数比较小,在0.35左右波动。与未处理试样和传统氮化试样相比,该工艺具有减摩效果。

|

| 图 8 不同氮化试样的摩擦因数-距离曲线Fig. 8 Variation of friction coefficient versus distance of different samples |

在传统直流离子渗氮处理过程中,奥氏体不锈钢样品是要处于较高的阴极电势下,这就必然造成较高的阴极电压降,含氮正离子在阴极电位降的作用下,强烈轰击奥氏体不锈钢表面,从而使表面受热,作为氮原子扩散的驱动力,因此,高的电压降下,边缘效应是不可避免的。而空心阴极离子源渗氮过程中,空心阴极电极结构可作为高效热源辐射加热奥氏体不锈钢,从而不需强烈的离子轰击,也可完成渗氮过程。

3 结 论

(1) 空心阴极等离子体源渗氮技术可以有效处理奥氏体不锈钢,可在表面形成γN相氮化层。

(2) 空心阴极等离子体源渗氮样品受到离子轰击程度较低,获得的氮化层厚度均匀。相对于传统氮化技术,边缘效应问题大大降低,表面粗糙度较小。

(3) 空心阴极等离子体源渗氮能够在奥氏体不锈钢表面获得了均匀致密的γN改性层,显着提高材料耐蚀性,并降低了摩擦因数。

| [1] | Lo K H, Shek C H, Lai J K L. Recent developments in stainless steels [J]. Materials Science and Engineering: R: Reports, 2009, 65(4/5/6): 39-104. |

| 点击浏览原文 | |

| [2] | 董汉山, 李小英. 人造关节材料表面工程的现状及前瞻[J]. 中国表面工程, 2008, 21(5): 1-12. |

| 点击浏览原文 | |

| [3] | 赵程. 奥氏体不锈钢的低温离子氮碳共渗研究 [J]. 中国表面工程, 2003, 16(5): 23-26. |

| 点击浏览原文 | |

| [4] | 李朋, 潘邻, 张良界, 等. 奥氏体不锈钢低温气体渗碳的组织性 [J]. 中国表面工程, 2013, 26(2): 97-101. |

| 点击浏览原文 | |

| [5] | Dong H. S-phase surface engineering of Fe-Cr, Co-Cr and Ni-Cr alloys [J]. International Materials Reviews, 2010, 55(2): 65-98. |

| 点击浏览原文 | |

| [6] | Olzon-Dionysio M, Campos M, Kapp M, et al. Influences of plasma nitriding edge effect on properties of 316L stainless steel [J]. Surface & Coatings Technology, 2010, 204(21): 3623-8. |

| 点击浏览原文 | |

| [7] | 龙发进, 周祎, 康光宇, 等. 离子渗氮新技术的研究现状 [J]. 热加工工艺, 2007, 36(6): 61-64. |

| [8] | 谭俊, 杜军. 离子束表面工程技术的进展 [J]. 中国表面工程, 2012, 25(5): 6-14. |

| [9] | 李广宇, 王中一, 陈琳, 等. 活性屏等离子体源渗氮技术原理及应用 [J]. 金属热处理, 2013, 38(2): 9-14. |

| 点击浏览原文 | |

| [10] | 赵程, 王礼银, 韩莉. 工件电位对奥氏体不锈钢活性屏离子渗氮的影响 [J]. 金属热处理, 2007, 32(11): 42-45. |

| 点击浏览原文 | |

| [11] | Nikolov K, Kster K, Kaestner P, et al. Strip hollow cathode method for plasma thermochemical treatment for surface modification of thin metal strips: Plasma nitriding of austenitic stainless steel sheets for bipolar plates [J]. Vacuum, 2014, 102: 31-37. |

| 点击浏览原文 | |

| [12] | Li Y, Wang Z, Wang L. Surface properties of nitrided layer on AISI 316L austenitic stainless steel produced by high temperature plasma nitriding in short time [J]. Applied Surface Science, 2014, 298: 243-250. |

| 点击浏览原文 | |

| [13] | Li Y, Wang L, Shen L, et al. Plasma nitriding of 42CrMo low alloy steels at anodic or cathodic potentials [J]. Surface & Coatings Technology, 2010, 204(15): 2337-42. |

| 点击浏览原文 | |

| [14] | Alves Jr C, da Silva E F, Martinelli A E, Effect of workpiece geometry on the uniformity of nitrided layers [J]. Surface & Coatings Technology, 2001, 139(1): 1-5. |